Линия брикетирования Pini-Kay 500 кг/ч

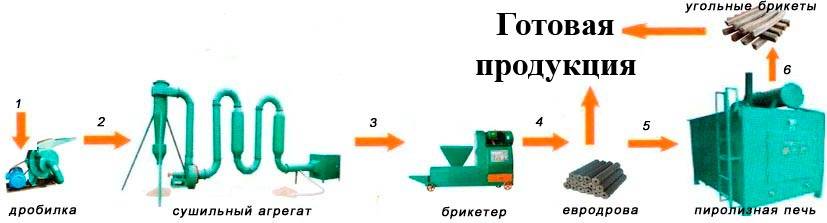

Линия предназначена для производства топливных брикетов из древесных отходов различной фракции и влажности. Основное сырье — опилки, стружка и мелкая щепа фракцией до 40 мм. Форма брикетов восьмигранная.

Технологически правильный процесс производства включает в себя несколько этапов, на каждом из которых используется определенный набор станков:

1 ЭТАП: «Просушка»

2 ЭТАП: «Доизмельчение»

3 ЭТАП: «Брикетирование»

4 ЭТАП: «Охлаждение и торцевание»

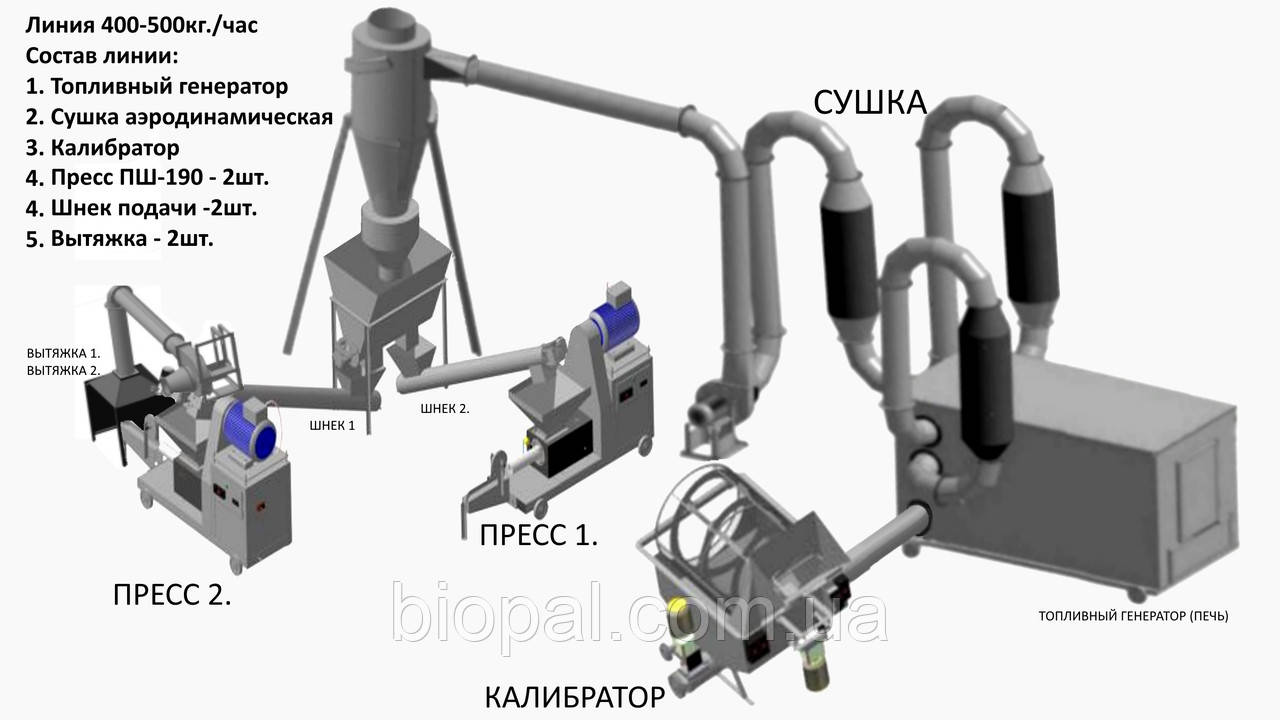

СОСТАВ ЛИНИИ:

1. Шнековый транспортер ТШ-320 для подачи сырья со склада в сушильный агрегат.

2. Сушильный аэродинамический агрегат СА-400 для просушки сырья с влажностью 60 % до влажности 8-15%, необходимой для качественного склеивания в брикет.

3. Молотковый измельчитель (дробилка) ДМ-18.5 для измельчения сырья и получения фракции до 5 мм.

4. Бункер-ворошитель БВ-5 для накопления запаса опилок перед брикетированием.

5. Брикетный пресс ПБД-500 производительностью до 500 кг/ч.

6. Площадка выгрузки брикета с системой охлаждения.

7. Автоматическая торцовочная установка АТУ-1 для торцевания брикета в заданный размер.

8. Система аспирации для удаления пыли и дыма.

9. Щит управления линией

ОПИСАНИЕ ПРОЦЕССА:

Процесс брикетирования начинается с подготовки сырья. Опилки, стружка, щепа (фракция не более 40 мм) должны обладать влажностью 8-14 % для того, чтобы из них получились брикеты. Склеивание опилок в брикет происходит за счет расплавления лигнина – природного полимера, входящего в состав растительной биомассы. При большей влажности расплавление лигнина будет не полным и брикеты будут рассыпаться.

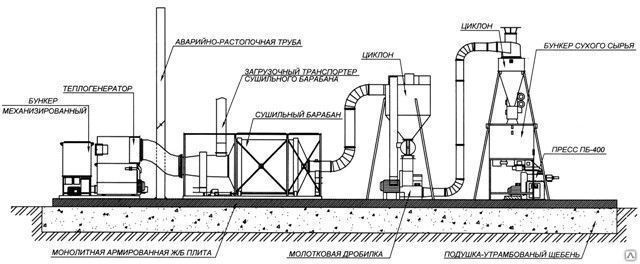

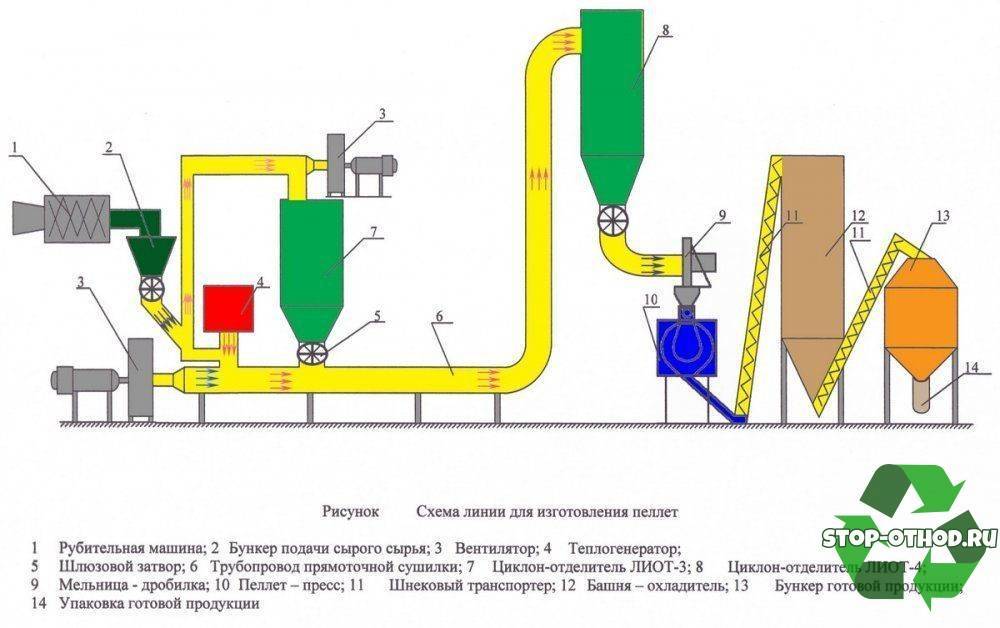

Для сушки сырья в составе линии предусмотрен аэродинамический сушильный агрегат СА-400, состоящий из котла, аэродинамической сушилки, вентилятора и циклона-осадителя. Сырье из зоны складирования подается сушилку при помощи шнека ТШ-320. Тепло для сушки сырья обеспечивается котлом, топливом для которого служат кусковые отходы деревообработки. Принцип работы аэродинамической сушильной камеры основан на прохождении через нее сырья с потоком горячего (до 400 *С) воздуха, постоянно перемешиваясь, меняя направление и скорость движения. Тем самым обеспечивается высушивание сырья. Поток воздуха создается вентилятором, установленным в конце аэродинамической трубы. Циклон-осадитель осуществляет отделение просушенных опилок от потока влажного воздуха.

Принцип работы аэродинамической сушильной камеры основан на прохождении через нее сырья с потоком горячего (до 400 *С) воздуха, постоянно перемешиваясь, меняя направление и скорость движения. Тем самым обеспечивается высушивание сырья. Поток воздуха создается вентилятором, установленным в конце аэродинамической трубы. Циклон-осадитель осуществляет отделение просушенных опилок от потока влажного воздуха.

Вторым этапом является дробление сырья до необходимой для брикетирования фракции (5х5 мм). Просушенное сырье из циклона-осадителя по гибкому шлангу подается в молотковый измельчитель (дробилку) ДМ-18,5. В камере дробилки вращающиеся молотки измельчают сырье. При достижении нужной фракции опилки проходят через сепаратор и под действием центробежной силы выгружаются в бункер БВ-4. Для предотвращения слеживания опилок в бункере предусмотрены вращающиеся лопасти (ворошитель).

На третьем этапе опилки из бункера выгружаются в брикетирующий пресс ПБД-2, где под действием давления и температуры (до 3000С) формируются в брикет бесконечной длины. Необходимая температура достигается за счет нагревательного элемента в составе пресса. В процессе брикетирования высокая температура вызывает расплавление лигнина, входящего в состав древесины, который склеивает массу опилок в брикет. Дополнительных склеивающих веществ в процессе брикетирования не требуется.

Необходимая температура достигается за счет нагревательного элемента в составе пресса. В процессе брикетирования высокая температура вызывает расплавление лигнина, входящего в состав древесины, который склеивает массу опилок в брикет. Дополнительных склеивающих веществ в процессе брикетирования не требуется.

Последний этап – охлаждение горячего брикета и его распиловка в заданный размер. Для этого в составе линии применяется площадка выгрузки брикета и автоматическая торцовочная установка АТУ-1. Принцип их действия следующий: брикет бесконечной длины при выходе из пресса проходит по направляющим под системой вентиляторов, которая осуществляет интенсивный обдув брикетированной массы, чем обеспечивается ее остывание. Система аспирации осуществляет удаление задымленного воздуха и сбор пыли. Далее брикет проходит через торцовочный узел, который в автоматическом режиме отпиливает брикет заданной длины, при этом пильный узел совмещает два движения: поперечное движение для распиловки и продольное перемещение вместе с брикетом, чтобы обеспечить перпендикулярный рез.

Управление оборудованием линии осуществляется с общего щита управления, на который выводится информация о режимах работы оборудования и имеется возможность контроля и регулировки показателей.

ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ СО СТОРОНЫ ЗАКАЗЧИКА:

— подготовить помещение достаточной площади и высоты, согласно габаритам линии, с учетом необходимых зон для обслуживания и управления;

— осуществить разводку электрических кабелей от места расположения щита управле-ния к местам установки оборудования, входящего в состав линии;

— обеспечить загрузку сырья (опилки, стружка, щепа) из зоны складирования в шнек;

— обеспечить выпуск влажного воздуха из циклона-осадителя на улицу;

— обеспечить выпуск задымленного воздуха от системы аспирации.

ШЕФМОНТАЖ И ПУСКОНАЛАДКА ОБОРУДОВАНИЯ:

Для проведения шефмонтажа и пусконаладочных работ на площадку заказчика направляется два специалиста. Ориентировочный срок проведения данных работ 3-5 дней. Под руководством этих специалистов силами заказчика выполняется расстановка оборудования согласно схеме, увязка его в единый технологический процесс, подключение оборудования к сети электропитания, пробный запуск оборудования, отладка режимов работы и получение пробной партии продукции.

Для проведения шеф-монтажных и пусконаладочных работ заказчик предоставляет двух монтажников, электрика, инструмент и грузоподъемное оборудование, а также сырье для получения пробной партии продукции.

УСЛОВИЯ ПОСТАВКИ:

Срок изготовления линии 60 рабочих дней с момента предоплаты.

Оплата: 60% — предоплата, 40% — по факту изготовления, перед отгрузкой.

Гарантия 12 месяцев с момента запуска, но не более 15 месяцев с момента поставки.

Линия по производству брикетов из опилок C F Nielsen оборудование для производства топливных брикетов цена

Линия производства топливных брикетов C.F.Nielsen в потребительской упаковке с возможностью выпуска потребительских и индустриальных брикетов.

Основные технические характеристики линии

| Параметр | Значение |

|---|---|

| Входящее сырье | щепа древесная |

| Влажность сырья | 40-50% |

| Готовая продукция: | топливные брикеты для потребительского рынка |

| Рабочий график | 24 / 335 |

| Производительность, потребительские брикеты | до 1500 кг/ч |

| Производительность, индустриальные брикеты | до 1800 кг/ч |

| Диаметр брикета (может потребоваться доп фильера): | кругл 90 мм или квадр 75 x 75 мм |

| Длина брикета | 250 – 300 мм, шайбы |

| Упаковка | 10 кг (5 шт/уп) |

| Установленные электрические мощности | 280КВТ |

| Возможность выпуска на этом оборудовании индустриальных брикетов | имеется |

| Автоматизация | максимальная |

| Обслуживающий персонал /смену | 4 чел |

Описание выпускаемой продукции

Потребительские брикеты

Брикеты для потребительского рынка в розничной упаковке.

Брикеты нарезаются в размер с помощью автоматической пилы и упаковываются в розничную упаковку по 10кг.

В зависимости от применяемых фильер и насадок брикеты брикеты можно выпускать разного диаметра, круглой или квадратной формы, с отверстием посередине или без.

Наиболее востребованы для экспорта в Европу брикеты круглого сечения ø90 мм с отверстием по центру. Подробнее о потребительских брикетах…

Индустриальные брикеты

Брикеты для промышленных и муниципальных котельных. Полностью или частично заменяют каменный уголь, реконструкция топки не требуется. Представляют собой обычно куски 10-20 см, отламываемые под собственным весом, либо шайбы, получаемые с помощью специального приспособления. Подробнее об индустриальных брикетах…

Критерии выбора оборудования

Брикетировочный пресс

Безусловно, «сердцем» любой линии является пресс, выпускающий брикеты.

Пресс должен быть высоконадежным, автоматическим и выпускать качественную и востребованную рынком продукцию, эффективность его работы определяют экономические показатели всего производства. Оптимальным решением в данном случае мы считаем использование оборудования датской компании «C.F.Nielsen».

Оптимальным решением в данном случае мы считаем использование оборудования датской компании «C.F.Nielsen».

Оборудование сушки и измельчения

Наиболее востребована комплексная утилизация в топливные брикеты отходов деревообработки и лесопиления естественной влажности: щепа, горбыль, опил и балансы. Однако в этом случае встают вопросы складирования, подачи, измельчения и сушки этого материала. Таким образом, пресс нуждается в достаточно сложном и надежном комплексе подготовки сырья, обеспечивающем его работу. Понятно, что оборудование сушки должно в свою очередь быть такого же уровня или выше, как и пресс, поэтому мы рекомендуем оборудование европейских производителей.

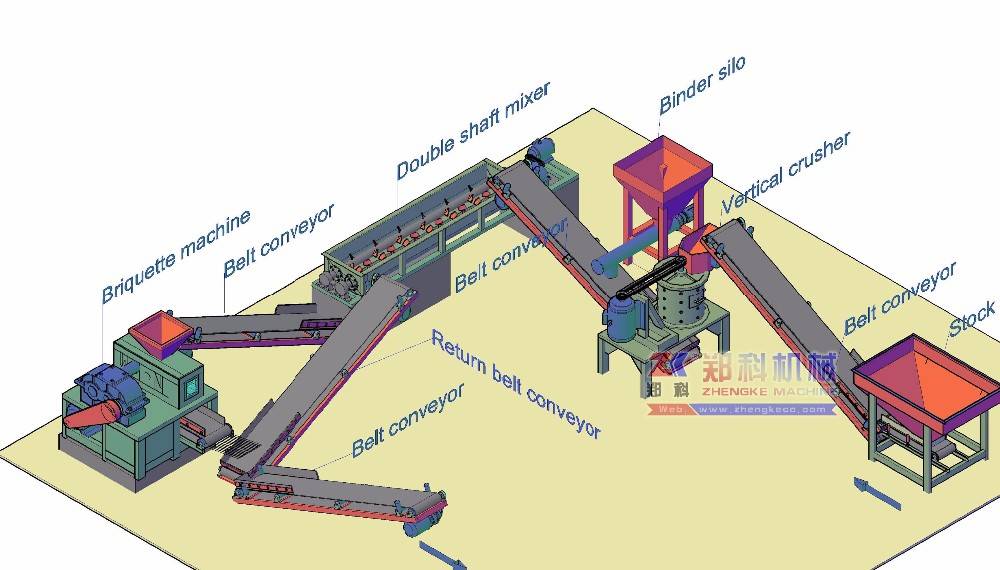

Состав оборудования

1. Склад сырья — подвижный пол

Предназначен для приема щепы с автотранспорта и автоматической подачи сырья в технологию. Перемещает материал на подающий транспортер с помощью подвижных стокеров с гидравлическим приводом.

2. Измельчительное оборудование BRUKS Klockner

BRUKS Klockner высокопроизводительная молотковая мельница. Мощность привода: 132 кВт.

Мощность привода: 132 кВт.

Измельчает щепу до фракции 20х5х2 мм, достаточной для сушки и последующего брикетирования. В составе дробилки магнитный и вибрационный сепаратор для отделения посторонних частиц.

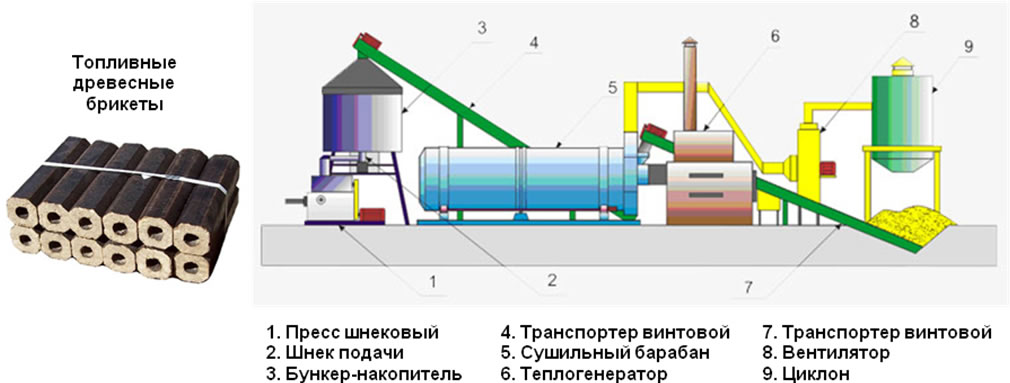

3. Барабанная сушилка щепы ESC 2000 Midit SRL, Италия

Комплекс на основе сушильного барабана в составе:

— бункер подачи материала с разгрузкой

— конвейер подачи материала в барабан

— 3-х ходовой сушильный барабан

— теплогенератор на древесных отходах

— разгрузочный блок циклонов

— дымосос с дымовой трубой

4. Склад сухого материала 150м3 — подвижный пол (или силос)

Предназначен для организации буферной зоны, отделяющий участок брикетирования от сушилки. Необходимо для синхронизации работы оборудования в условиях практической эксплуатации.

5. Брикетировочный участок

Брикетировочный участок включает:

— бункер 6 м3 вкл. 3 датчика уровня

— частотно регулируемый шнек подачи

— пресс C.F.Nielsen 6510HD с системой подачи материала

— пульт управления с контроллером PLC Siemens

— автоматическую пилу для нарезки брикета

— линия охлаждения со сборочным конвейером для подачи на упаковочную машину.

6. Машина упаковочная полуавтоматическая, Германия.

Предназначена для упаковки брикета в термоусадочную пленку.

7. Машина для обвязки паллет.

Предназначена для обмотки пленкой поддона с продукцией.

Схема размещения оборудования

Пример схемы размещения оборудования в помещении ангарного типа 18х36м.

Видео работы линии

Линия выпуска брикетов в г.Белозерск (Вологодская обл.) 3 т/ч.

Полностью автоматическая упаковочная линия, два пресса CFNielsen BP6510, сушилка CRSI Alfa (Италия), измельчитель Bruks (Германия).

Монтаж и запуск 2014 год.

Запросить коммерческое предложение на линию брикетирования «C.F.Nielsen»

Как построить линию по производству брикетов

Главная > Новости >

Зеленая индустрия становится все более популярной в мире. Правительство предоставляет политические субсидии для поощрения развития брикетной промышленности. Несмотря на то, что технология брикетирования имеет много общего с пеллетным топливом, она все же имеет свою уникальную особенность. На западе люди обычно используют брикетную машину для производства топлива для барбекю.

Несмотря на то, что технология брикетирования имеет много общего с пеллетным топливом, она все же имеет свою уникальную особенность. На западе люди обычно используют брикетную машину для производства топлива для барбекю. С поверхности брикет обычно имеет больший размер, чем гранула. Пеллеты обычно имеют меньший размер для использования в бункере пеллетной печи. Брикет может иметь разную форму. Независимо от формы, брикетное топливо имеет важное значение в том, что оно имеет высокую плотность и высокую тепловую эффективность, которая может быть в несколько раз выше, чем у исходного материала. Что касается материала для брикетирования, то это, как правило, отходы стеблей сельскохозяйственных культур, отходы мебельного производства и различные виды растительного сырья, которые в прошлом не использовались. Эти материалы обычно выбрасываются или сжигаются прямо в поле, это не только отходы материала, но и загрязнение воздуха. Теперь брикетировочная машина может превращать отходы в драгоценные, что экономит много денег на топливо.

Основной процесс производства брикетов

Как мы все знаем, деньги, используемые для отопления помещений, являются большой проблемой для каждой семьи, если они используют ископаемое топливо, такое как уголь или газ. Кроме того, сжигание угля имеет сильное загрязнение воздуха и слишком большое содержание золы после сжигания. По многим аспектам это не идеальное топливо для будущего. Что касается топлива электричеством или газом, то они имеют ряд преимуществ по сравнению с угольным топливом, но являются дорогостоящими. Что касается большой энергетики, то правительство склоняется к изменению традиционного способа получения топлива. Пеллеты или брикеты являются идеальным решением для сильного загрязнения воздуха при производстве электроэнергии. Что касается этого вопроса, то топливные брикеты или пеллеты являются хорошей заменой ископаемому топливу. Когда мы приходим к пониманию важности разработки брикетного топлива или пеллетного топлива, мы должны рассмотреть, как сделать его из отходов. Ключевым моментом является производство брикетировочной машины хорошего качества и высокой эффективности. На самом деле процесс брикетирования представляет собой механический процесс, который оказывает давление на материал при определенной температуре в модели. В зависимости от конструкции брикетировочной машины, она имеет штамповочную механическую брикетировочную машину, шнековую брикетировочную машину и гидравлическую брикетировочную машину. Независимо от того, какие виды брикетировочных машин и принципы работы, они увеличивают содержание лигнина и повышают адгезионную способность частиц. Таким образом, мелкие частицы стабильно соединяются вместе в форме. Таким образом, содержание лигнина в материале биомассы играет важную роль в течение всего процесса брикетирования. Конечно, есть много других факторов, которые мы должны учитывать во время практического производства, таких как размер частиц сырья, содержание влаги в сырье, контроль температуры процесса гранулирования и опыт оператора.

Ключевым моментом является производство брикетировочной машины хорошего качества и высокой эффективности. На самом деле процесс брикетирования представляет собой механический процесс, который оказывает давление на материал при определенной температуре в модели. В зависимости от конструкции брикетировочной машины, она имеет штамповочную механическую брикетировочную машину, шнековую брикетировочную машину и гидравлическую брикетировочную машину. Независимо от того, какие виды брикетировочных машин и принципы работы, они увеличивают содержание лигнина и повышают адгезионную способность частиц. Таким образом, мелкие частицы стабильно соединяются вместе в форме. Таким образом, содержание лигнина в материале биомассы играет важную роль в течение всего процесса брикетирования. Конечно, есть много других факторов, которые мы должны учитывать во время практического производства, таких как размер частиц сырья, содержание влаги в сырье, контроль температуры процесса гранулирования и опыт оператора.

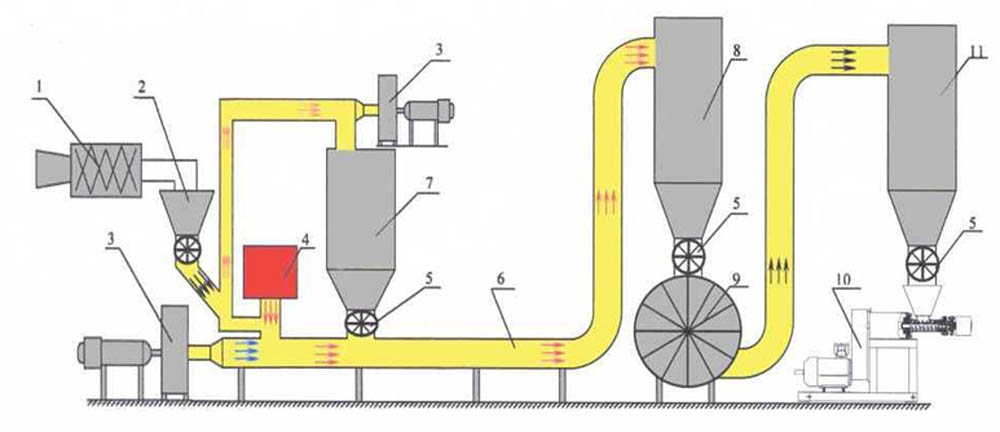

1. Дробилка:

Дробилка предназначена для измельчения сырья на 3-5 мм, что подходит для изготовления брикетов. Эта дробилка может измельчать: небольшие ветки деревьев, стебли хлопка, кору деревьев, скорлупу кокосовых орехов, рисовую солому, пшеницу. солома, кукурузная солома, травяной речной тростник, пальмовая шелуха, соевый стебель или шелуха, кофейная шелуха, рисовая солома, стебли подсолнуха, бамбук и многие другие агроотходы и т. д. И вся производственная линия может помочь вам превратить материалы в превосходные древесные волокна, мука и опилки напрямую, экономия энергии и высокая эффективность. Таким образом, вложенные затраты на производство древесного угля могут быть нулевыми.

2. Сушилка:

Сушка с воздушным потоком предназначена для контроля влажности сырья на уровне 8-12%, подходящей для изготовления брикетов. Слишком сухое или слишком влажное сделает брикет рыхлым, не может иметь высокой плотности. Профессионально разработан для сушки различных видов древесных опилок.

3. Брикетировочная машина:

3. Брикетировочная машина: Брикетирование — это процесс, во время которого сырье сжимается под высоким давлением и высокой температурой. После обработки сушки и прессования брикет характеризуется высокой плотностью, малыми размерами, лучшим сгоранием, способным заменить более качественный уголь или дрова. Содержание лигнина, встречающегося в природе в биомассе, высвобождается под высоким давлением и температурой.

Лигнин служит клеем в процессе брикетирования, таким образом связывая и сжимая биомассу для формирования брикетов высокой плотности. Во время этого процесса не нужно использовать связующее вещество. Таким образом, выходной брикет является видом чистого и зеленого топлива, которое идеально подходит для использования в печах, котлах и открытом огне.

4. Печь карбонизации:

Печь карбонизации предназначена для карбонизации брикетов биомассы в древесный уголь.

Печь для карбонизации древесного угля из биомассы может значительно увеличить степень карбонизации (увеличена с 88% до 99%) и сократить время карбонизации (с 24 часов до 6 часов), а также отличается простотой эксплуатации, более высокой безопасностью, высокой эффективностью и сохранение энергии.

После рассмотрения вышеуказанных вопросов, вы должны контролировать инвестиции в производство. Сколько материала у вас есть или сколько материала вы можете купить, потребность в ежедневном производстве, заработная плата рабочего, регулярная замена быстрых запасных частей. В целом, брикетировочная машина является лишь ключевой частью всего процесса брикетирования, но все же необходимо учитывать дополнительные вопросы. Если вы хотите производить брикеты хорошего качества, KMEC будет вашим честным помощником, который поможет вам добиться успеха в производстве брикетов.

———————————————— ————————————————— —

Преимущества запуска линии по производству брикетов из биомассы и производственной линии по производству древесного угля

Инвестиции в машину для производства брикетов и линию по производству древесного угля зависят от широкого использования топлива для брикетов из биомассы и древесного угля, поэтому маркетинг низкоуглеродного и экологически чистого возобновляемого топлива остается выгоднее проще с вполне конкретными целями. Настоящим мы подробнее остановимся на преимуществах зеленого брикетного топлива.

Настоящим мы подробнее остановимся на преимуществах зеленого брикетного топлива.

Брикеты из биомассы и древесного угля Перспективы

Предложения по выбору машин для брикетирования биомассы

Стоимость машины для брикетирования соломы и стеблей 900 12

Разработка пресса для брикетирования соломы в Китае

Сборка Линия по производству брикетов из древесного угля — БЕСПЛАТНОЕ предложение

А Машина для производства брикетов из древесного угля — полезная машина, используемая для производства высококачественных брикетов из древесного угля. Эти древесные угли, изготовленные на линии по производству брикетов из древесного угля , используются в таких отраслях, как отопление, обогрев и приготовление пищи. Процесс производства древесного угля включает измельчение биомассы, сушку опилок, брикетирование и последующее коксование древесного угля. Конечный продукт – древесный уголь – популярен на рынке из-за более высокой плотности и хороших характеристик горения по сравнению с дровами и углем.

Конечный продукт – древесный уголь – популярен на рынке из-за более высокой плотности и хороших характеристик горения по сравнению с дровами и углем.

Типы брикетирования древесного угля

Какое сырье может быть переработано на машине для производства брикетов из древесного угля?

► Опилки, древесные ветки, остатки древесины, кусок риса, скорлупа арахиса, стебель шишки, бамбук, скорлупа подсолнечника, скорлупа кокоса, багасса, кукурузные початки, пальмовые листья и другие сельскохозяйственные отходы.

Какие формы можно обрабатывать на машине для производства брикетов из древесного угля?

► Сырье может быть переработано в брикеты древесного угля различной формы, в основном четырехугольные и шестигранные брикеты диаметром 40 мм, 50 мм, 60 мм, 70 мм и т. д. Эти брикеты имеют одинаковый характер, то есть в середине есть отверстие. брикеты для улучшения карбонизации.

Если у вас есть вопросы о сырье и формах нашей машины для брикетирования древесного угля, пожалуйста, свяжитесь с нами напрямую, наши профессиональные инженеры помогут вам в этом.

Процесс производства брикетов из древесного угля и необходимое оборудование

Древесный уголь — это возобновляемый источник энергии, который знаком и широко используется несколькими людьми. В последнее время многие люди установили линии по производству брикетов из древесного угля специально, чтобы инвестировать в их производство и зарабатывать на жизнь. В настоящее время завод по производству брикетов из биомассы является отличным инвестиционным проектом с растущими потребностями в энергии. Ниже показан процесс производства древесного угля:

Машина для производства брикетов из древесного угля

- Выбор сырья

Первым этапом производства древесного угля является выбор сырья. Некоторое сырье, которое вы можете собирать, — это солома, стебли кукурузы, скорлупа арахиса и стебли бобов, и это лишь некоторые из них. Вы также можете рассмотреть промышленные отходы, такие как опилки и древесная стружка. ( Связанное сообщение: Машина для производства древесного угля из скорлупы кокосового ореха >> )

- Материалы Дробление

Отобранное сырье следует измельчить на мелкие кусочки размером около 3–5 мм для дальнейшей обработки. Существует много типов дробильных машин, которые подходят для разного сырья.

Существует много типов дробильных машин, которые подходят для разного сырья.

- Сушка

Сушка – это третий процесс в линии по производству древесноугольных брикетов. Это в основном для удаления влаги из сырья. Удельное содержание влаги различно для разных материалов, у большинства сырья около 8%. Машина для покраски имеет сушилку с испарительной трубой, которая больше подходит для мелкосерийной линии по производству брикетов из древесного угля, и сушилку с вращающимся барабаном, предназначенную для крупномасштабного производства.

- Брикетирование

Затем следует наиболее ответственный процесс брикетирования. В этом процессе карбонизированный древесный уголь измельчается на частицы разного размера с учетом обеспечения функциональных возможностей машины для брикетирования порошка древесного угля для получения лучшего конечного продукта. ( Сопутствующая машина: Брикетировочная машина >>)

- Карбонизация

Карбонизация – это завершающий процесс, когда брикетные палочки помещаются в печь для карбонизации. Печи для карбонизации подразделяются на самовоспламеняющиеся печи для карбонизации с воздушным потоком и подъемные печи для карбонизации.

Печи для карбонизации подразделяются на самовоспламеняющиеся печи для карбонизации с воздушным потоком и подъемные печи для карбонизации.

Особенности линии по производству брикетов из древесного угля — оборудование ABC

Линия по производству брикетов из древесного угля

ABC Machinery является надежным поставщиком брикетировочных машин . Предлагаемая нами линия по производству древесно-угольных брикетов обладает многими превосходными характеристиками, которые делают ее привлекательной для пользователей. Первый , производственная линия менее напряженная, так как быстро сгорает. Кроме того, он спроектирован таким образом, чтобы сделать его процесс удобным и свести к минимуму потери энергии. Во-вторых , он имеет автоматизированное электрическое устройство для нагрева, случайным образом настраивает влажность материала для стабильности и эффективности. Оригинальные детали машины имеют материалы, обработанные, что делает их устойчивыми к износу. Устройство хорошо сочетается со всеми видами сырья из биомассы, что позволяет максимально увеличить его производительность. В-третьих, , он может перерабатывать широкий спектр сырья (лесные, промышленные и сельскохозяйственные отходы), превращая остатки в твердые блоки. В-четвертых , в конструкции он имеет формовочный цилиндр, который может минимизировать силу, противодействующую движению между машиной и ее сырьем.

Устройство хорошо сочетается со всеми видами сырья из биомассы, что позволяет максимально увеличить его производительность. В-третьих, , он может перерабатывать широкий спектр сырья (лесные, промышленные и сельскохозяйственные отходы), превращая остатки в твердые блоки. В-четвертых , в конструкции он имеет формовочный цилиндр, который может минимизировать силу, противодействующую движению между машиной и ее сырьем.

Видео о производстве брикетов из древесного угля

Горячая линия по производству брикетов из древесного угля [Дисплей проекта]

Это комплексный завод по производству древесно-угольных брикетов, который в настоящее время пользуется наибольшей популярностью среди наших клиентов. Производительность 2 тонны в час. Ниже приведены некоторые детали каждой машины для брикетирования древесного угля. Свяжитесь с нами, чтобы получить подробные технические параметры и стоимость проекта!

Свяжитесь с нами, чтобы получить подробные технические параметры и стоимость проекта!

Линия по производству брикетов из древесного угля производительностью 2 тонны в час

Инвестирование преимуществ линии по производству брикетов из древесного угля

Если вы хотите инвестировать в производственную линию брикетирования древесного угля, не откладывайте, сделайте шаг и начните с немедленных действий, потому что это дает несколько преимуществ. Например, инвестируя в это, у вас всегда будет под рукой сырье для производства древесного угля, вы сможете выбрать удобную площадку для производства, что поможет минимизировать транспортные расходы и тем самым увеличить вашу прибыль. Кроме того, рынок будет расширяться, поскольку древесный уголь требуется в промышленности, сельском хозяйстве, отоплении и животноводстве, и это лишь некоторые из них. Наконец, процесс работы не является беспокойным, и вам потребуется всего несколько дней, чтобы ознакомиться со всем процессом.

| ДЕРЕВО | ДЕРЕВЯННЫЕ ПЕЛЛЕТЫ | ТОРРЕФИРОВАННЫЕ ПЕЛЛЕТЫ | УГОЛЬ | УГОЛЬ | |

|---|---|---|---|---|---|

| Содержание влаги (мас.%) | 30-45 | 7-10 | 1-5 | 1-5 | 10-15 |

| Теплотворная способность (ГДж/т) | 9-12 | 16-20 | 20-24 | 26-32 | 17-28 |

| Фиксированный углерод (%db) | 20-25 | 20-25 | 28-35 | 85-87 | 50-55 |

| Летучие вещества (% дб) | 70-75 | 70-75 | 55-65 | 10-12 | 15-30 |

| Объемная плотность (т/м²) | 200-250 | 550-750 | 700-850 | 180-240 | 800-850 |

| Объемная плотность энергии (ГДж/м²) 90 187 | 2-3 | 7-11 | 15-19 | ~6 | 18-24 |

Инвестирование в производство древесноугольных брикетов было бы отличным выбором, особенно в тех местах, где есть большие остатки лесного хозяйства или сельскохозяйственных отходов, таких как Южная Африка, Филиппины, Нигерия, Индия и т.