Как делают магниты — фото, видео, описание

Содержание:

Уникальные свойства некоторых веществ, всегда удивляли людей своею необычностью. Особое внимание привлекла способность некоторых металлов и камней – отталкиваться или притягиваться друг к другу. На протяжении всех эпох это вызвало интерес мудрецов и огромное удивление простых обывателей.

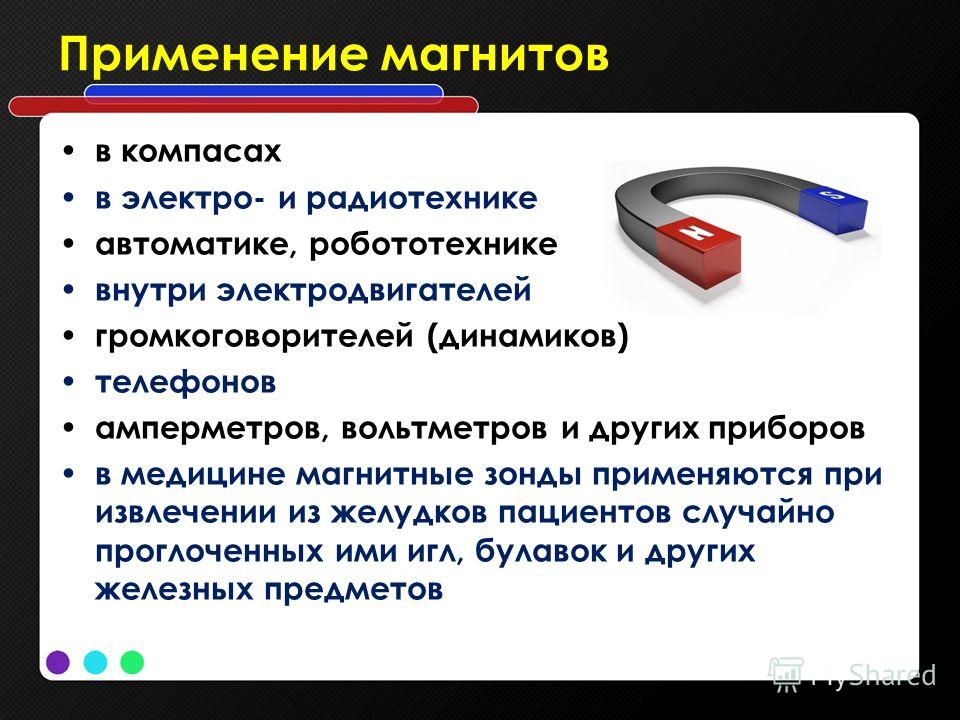

Начиная с 12 – 13 веков его начали активно применять в производстве компасов и других инновационных изобретений. Сегодня можно увидеть распространённость и разнообразие магнитов во всех сферах нашей жизни. Каждый раз, когда мы встречам очередное изделие из магнита, мы часто задаёмся вопросом: «Так как же делают магниты?»

Виды магнитов

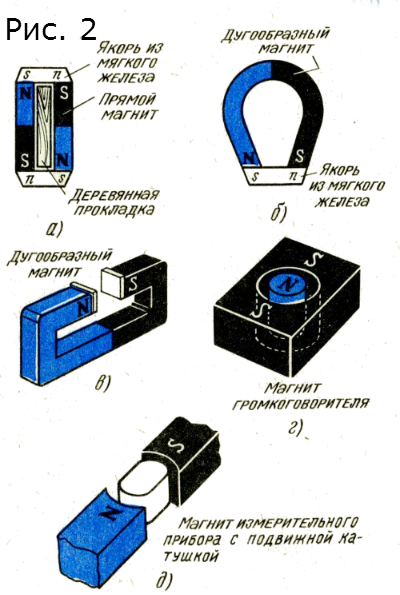

Существует несколько видов магнитов:

- Постоянный;

- Временный;

- Электромагнит;

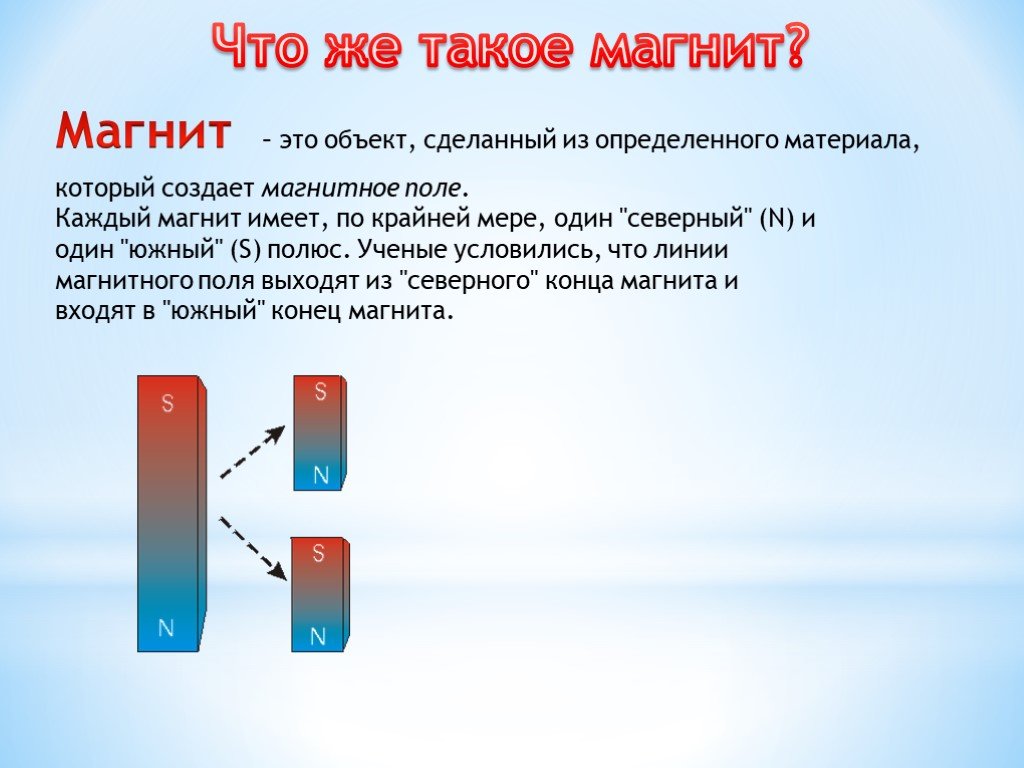

Отличие первых двух магнитов заключается в их степени намагниченности и времени удержания поля внутри себя. В зависимости от состава, магнитное поле будет слабее или сильнее и более устойчивым к воздействию внешних полей. Электромагнит не является настоящим магнитом, это всего лишь эффект электричества, которое создает магнитное поле вокруг металлического сердечника.

Электромагнит не является настоящим магнитом, это всего лишь эффект электричества, которое создает магнитное поле вокруг металлического сердечника.

Интересный факт: впервые исследования об этом веществе были произведены французским ученым Петром Перегрином. В 1269 году им была выпущена «Книга о магните», в которой описывались уникальные свойства вещества и его взаимодействия с окружающим миром.

Из чего делают магниты?

НеодимДля производства постоянных и временных магнитов используют железо, неодим, бор, кобальт, самарий, альнико и ферриты. Они в несколько этапов измельчаются и вместе плавятся, пекутся или спрессовываются до получения постоянного или временного магнитного поля. В зависимости от вида магнитов и требуемых характеристик, меняется состав и пропорции компонентов.

Такое производство позволяет получить три вида магнитов:

- Прессованные;

- Литые;

- Спеченные;

Изготовление магнитов

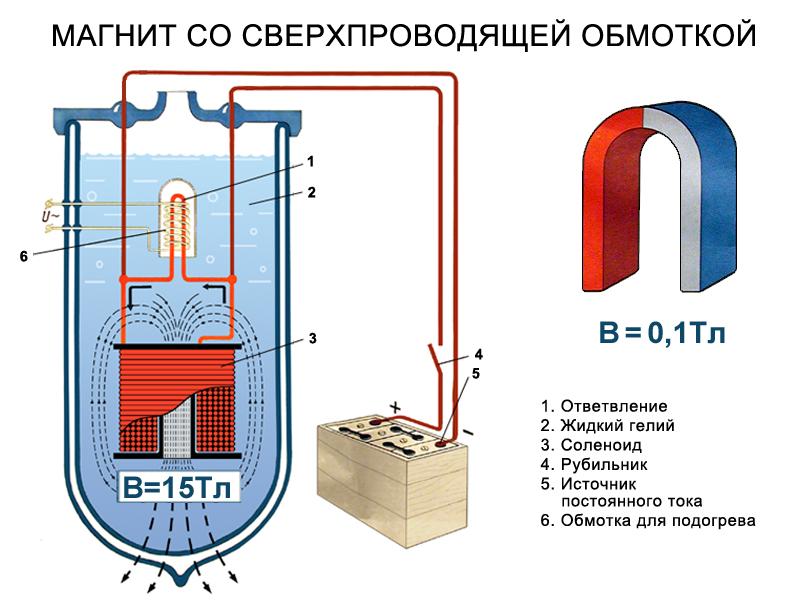

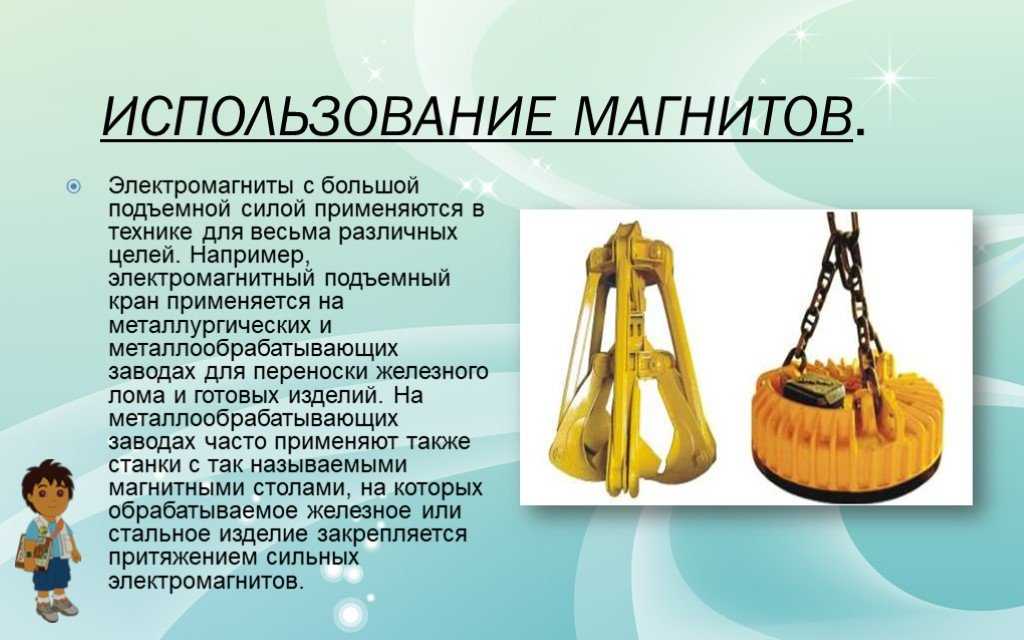

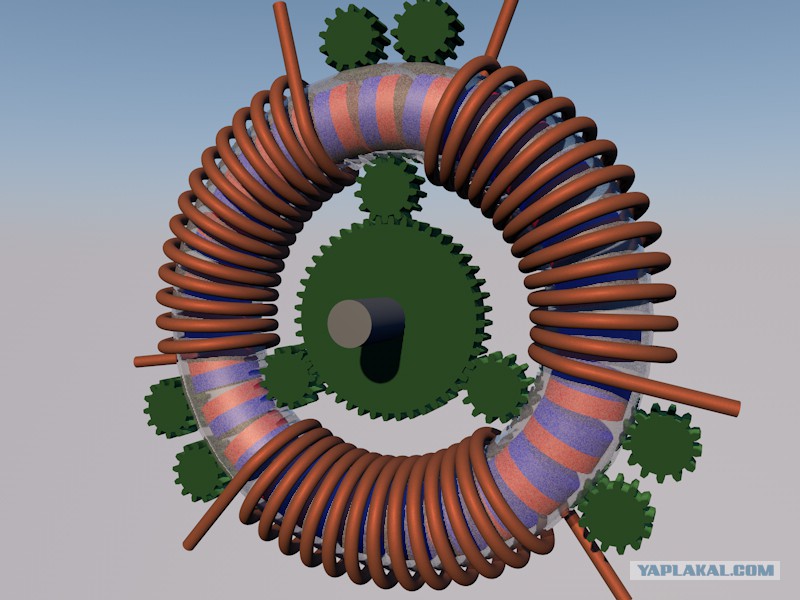

Электромагнит принцип работыЭлектромагниты производятся с помощью обмотки проволоки вокруг металлического сердечника. Меняя размеры сердечника и длину проволоки меняют мощность поля, количество употребляемого электричества и размеры устройства.

Меняя размеры сердечника и длину проволоки меняют мощность поля, количество употребляемого электричества и размеры устройства.

Выбор компонентов

Постоянные и временные магниты производятся с разной силой полей и устойчивостью к окружающим воздействиям. Перед началом производства, заказчик определяет состав и форму будущих изделий в зависимости от места применения и дороговизны производства. С точностью до грамма подбираются все компоненты и отправляются на первый этап производства.

Выплавка

Электрическая вакуумная печьОператор загружает в электрическую вакуумную печь все компоненты будущего магнита. После проверки оборудования и соответствия количества материала, печь закрывают. С помощью насоса из камеры откачивают весь воздух и запускают процесс плавки. Воздух из камеры извлекают для того, чтобы предотвратить окисление железа и возможную потерю мощности полей. Расплавленная смесь самостоятельно выливается в форму, а оператор ожидает ее полного остывания. В результате получается брикет, уже имеющий магнитные свойства.

Измельчение

Однородный сплав в специальных дробилках измельчают в два этапа. В результате первичного дробления брикета, получают крупные частицы, размером в мелкую щебенку. После вторичного дробления образуется порошок с размером частиц в несколько микронов. Это необходимо, чтобы на следующем этапе, правильно выставить магнитные поля.

Прессование

Порошок загружают в специальный аппарат, где под воздействием магнитного поля и механического давления его прессуют в брикеты, требуемых размеров и форм. Во время воздействия магнитного поля, намагниченные частицы внутри порошка направляются в одну сторону. В результате выравнивается полярность будущего магнита. Готовые брикеты пакуют в герметичные пакеты и выкачивают изнутри воздух. Это необходимо, чтобы предотвратить окисление металла и потери магнитных свойств.

Спекание

Брикет помещают в специальную печь, из которой удаляют воздух и под воздействием высокой температуры спекают все компоненты в единый магнит. Изделие приобретает высокую прочность и увеличивает мощность магнитных полей.

Изделие приобретает высокую прочность и увеличивает мощность магнитных полей.

Завершение производства

Готовые магнитыМагниты могут дополнительно нарезать, шлифовать и покрывать защитным слоем. Готовые изделия проходят контроль качества, упаковываются и отправляются заказчику.

Интересный факт: первая шахта по выработке магнитной руды была построена на холмах магнезии в Малой Азии. С ее недр было выработано множество тонн руды, которую использовали для производства компасов и других уникальных инструментов.

Технология производства магнитов заключается в смешивании нескольких компонентов и получении изделия, издающего магнитное поле. В зависимости от состава и пропорций, в каждом отдельном случае процесс будет немного отличаться. Готовые изделия будут использоваться в разных сферах нашей жизни, начиная от крупных электродвигателей и заканчивая сувенирами на холодильник.

Как и из чего делают магниты – интересное видео

Если Вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Магниты для Росатома производят только в Екатеринбурге: Общество: Облгазета

Исследования Игоря Слинкина по улучшению производства магнитов на екатеринбургском заводе вызвали большой интерес у слушателей лекции Фото: Артём Билера

С электромагнитными полями мы соприкасаемся постоянно. Однако о вреде магнитов и электромагнитного излучения говорят часто, а вот об их пользе почти ничего. О том, так ли опасно воздействие магнитов и как их производят в Екатеринбурге для Росатома, «Облгазета» поговорила с молодым учёным УрФУ, спикером недавнего научного фестиваля в барах Екатеринбурга Игорем СЛИНКИНЫМ.

— Игорь, где человек сталкивается с магнитами в повседневной жизни?

— Сегодня магниты окружают нас всюду: в мобильных устройствах, бытовой и компьютерной технике. Но так как они скрыты, то мы их не замечаем. Чаще всего человек вспоминает только про магниты на холодильнике. Но на самом деле магниты имеют более обширное и серьёзное применение: космическая и авиапромышленность, военное производство, медицина.

— Значит, от магнитов больше пользы? Просто воздействие исходящих от них электромагнитных волн до сих пор вызывает споры…

— Сами магниты невредны для человека. Что касается электромагнитных волн, то из них по-настоящему опасны рентгеновские и гамма-лучи. Другие волны окружают нас ежедневно: от ламп накаливания, линий электропередачи, станций сотовой связи, Интернета, бытовой электротехники. Но однозначно говорить об их опасности нельзя. Многие из нас ежедневно разогревают еду в микроволновке, спят с телефоном в изголовье кровати, и не боятся. Однако мы не можем говорить, что в будущем это никак не скажется на нас или на здоровье следующих поколений, так как научных доказательств этому нет.

— Но в медицине обследование с помощью той же ядерной магнитно-резонансной томографии эффективно?

— Да, преимущества ЯМР-томографии в сравнении с другими диагностическими методами значительны. Можно выбирать, какие сечения тела пациента просканировать, или обследовать несколько сечений выбранного органа сразу. Для этого как раз применяют специальные высокоэнергетические электромагниты. Такие магниты сложной формы в России производят только у нас в Екатеринбурге. Их же используют в приборостроении: космических аппаратах, авиационной и компьютерной технике, акустических системах. Наш Уральский электромеханический завод входит в госкорпорацию «Росатом» и производит магниты для её целей. Высокая сила намагничивания и компактные размеры этих магнитов позволяют существенно снизить габариты приборов. Но с их производством есть и трудности.

Для этого как раз применяют специальные высокоэнергетические электромагниты. Такие магниты сложной формы в России производят только у нас в Екатеринбурге. Их же используют в приборостроении: космических аппаратах, авиационной и компьютерной технике, акустических системах. Наш Уральский электромеханический завод входит в госкорпорацию «Росатом» и производит магниты для её целей. Высокая сила намагничивания и компактные размеры этих магнитов позволяют существенно снизить габариты приборов. Но с их производством есть и трудности.

— Какие?

— Высокоэнергетические магниты более хрупкие из-за своей высокой силы. А так как магниты делают разных форм, то они часто скалываются, ломаются, и при производстве получается большой процент брака. В идеале же в промышленном масштабе он должен составлять не более пяти процентов. Ранее я работал на нашем электромеханическом заводе, поэтому знаю технологию производства и обработки высокоэнергетических магнитов: большое спасибо коллегам. Сейчас продолжаю изучать эту тематику и разрабатывать рекомендации по производству и механической обработке магнитов для снижения процента брака при их производстве.

Сейчас продолжаю изучать эту тематику и разрабатывать рекомендации по производству и механической обработке магнитов для снижения процента брака при их производстве.

— И эти рекомендации работают?

— Да. Проверено, что если не изменять структуру магнита, делать его поверхность более однородной и не перемагничивать, то он остаётся целым. Сейчас благодаря этим рекомендациям процент брака при изготовлении магнитов на нашем екатеринбургском заводе уже удалось снизить почти вдвое. Это даёт хороший результат для производства, но работы в этой сфере ещё много.

- Опубликовано в №128 от 23.07.2019 под заголовком «Магниты для Росатома делают на Урале»

| First4Magnets

Процесс производства магнитов занимает примерно 4-6 недель от начала до конца, и включает в себя ряд этапов, чтобы гарантировать, что наши клиенты получат магниты самого высокого качества. Мы являемся экспертами на каждом этапе процесса, от майнинга до вашего приложения. Загляните на страницу, чтобы узнать, через какие этапы пройдет ваш магнит, или даже скачайте нашу инфографику!

Загляните на страницу, чтобы узнать, через какие этапы пройдет ваш магнит, или даже скачайте нашу инфографику!

(Обратите внимание, что время указано приблизительно, и все заказы могут отличаться.)

1. Добыча полезных ископаемых

Производственный процесс начинается с добычи сырья, необходимого для производства редкоземельных магнитов.

2. Литье в полосу

Литье в полосу – это метод быстрой обработки, при котором расплавленный материал заливают в оболочковую форму или большие формы из сырого песка. По мере охлаждения расплавленного металла оболочка принимает форму и начинает гореть, а к тому времени, когда магнит остынет, оболочка почти распадается.

3. HDDR

Процесс гидрирования, диспропорционирования, десорбции, рекомбинации (HDDR) представляет собой способ производства связанных магнитов из использованных спеченных магнитов типа NdFeB с составами.

4. Измельчение

После заливки и охлаждения водой жидкий сплав подвергается дроблению и измельчению с образованием мельчайших частиц.

5. Прессование

Затем сверхтонкий порошок будет прессоваться в форме, одновременно с этим к форме прикладывается магнитная энергия. Это делается за счет использования проволоки катушки, которая действует как магнит при прохождении электрического тока. Когда смесь прессуется, магнетизм фиксируется.

6. Спекание

После прессования порошка его можно спекать в печи в атмосфере водорода при температуре выше 1200°C. Этот процесс сплавляет все спрессованные частицы вместе, образуя один магнит.

7. Проверка производительности

Существует несколько измерений, которые по-разному влияют на силу магнита, будь то сила притяжения или напряженность магнитного поля. Каждый из этих факторов должен быть протестирован и измерен, здесь вы можете увидеть, как проводится каждый из этих тестов.

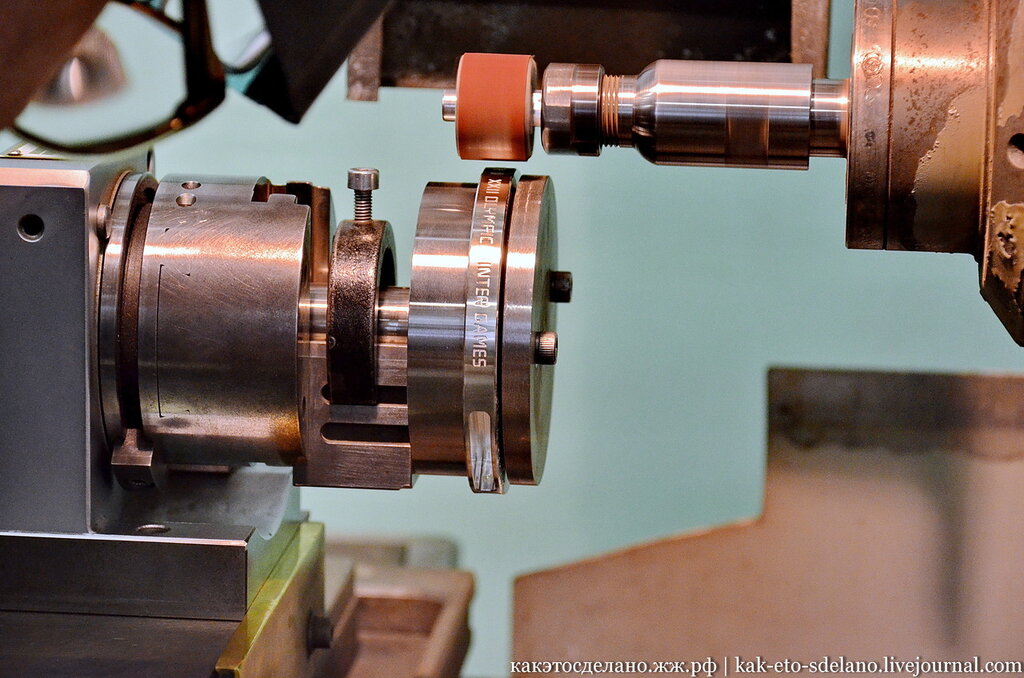

8. Механическая обработка

На этом этапе необработанным магнитам придается желаемая форма, однако из-за силы некоторых магнитов для этого требуется режущий инструмент с алмазным покрытием.

9. Обработка поверхности

Последний шаг перед повторным намагничиванием имеет жизненно важное значение, поскольку некоторые магниты склонны к поломке и сколам – они должны быть покрыты, очищены, высушены и покрыты металлом. Чаще всего мы используем смесь никеля, меди и никеля, но наши магниты также могут быть покрыты другими металлами, ПТФЭ или даже резиной.

10. Намагничивание

После покрытия готовый материал повторно намагничивается – это означает размещение его внутри катушки, которая при прохождении электрического тока создает магнитное поле, в три раза превышающее требуемую силу магнита.

11. Упаковка

Заключительный этап процесса, на котором наша команда экспертов тщательно отбирает и правильно упаковывает магниты, чтобы их можно было безопасно отправить и доставить нашим клиентам в идеальном состоянии для использования в тысячи различных сценариев и приложений по всему миру.

Исходя из представленных выше данных, процесс занимает примерно 18-33 дня. Обратите внимание, что время может варьироваться в зависимости от магнита.

Хотите загрузить инфографику этой информации в формате PDF? Нажмите на ссылку ниже.

Как изготавливаются неодимовые магниты

Как изготавливаются неодимовые магниты? Неодимовые магниты изготавливаются с помощью сложного процесса, который включает в себя несколько очень высокотехнологичных металлургических методов, включая порошковую металлургию и передовую металлургию.

Для изготовления неодимовых магнитов, также известных как NdFeB, для химических символов неодима, железа и бора необходимо очень точно выполнить десятки технологических операций.

Варианты процесса используются для достижения свойств, необходимых для различных марок. Эти вариации включают различия в составе, морфологические различия (форма кристаллов) и различия в процессах.

Ниже мы рассмотрим многие основные этапы обработки.

Этапы производственного процесса неодимовых магнитов

Давайте рассмотрим этапы обработки. Производство неодимовых магнитов зависит от передовых материалов и технологий. Вот основные этапы:

Этапы процесса:

- Открыта и добыта редкоземельная руда.

- Руда перерабатывается и очищается

- Рафинированный металл содержит элементы, добавленные для создания сплава редкоземельных металлов0104

- Нажатие под внешним магнитным полем

- Холодное изостатическое прессование

- Проявление

- Отжиг

- Обработка и шлифование

- Пластинга/покрытие

- . основные производственные этапы, а также многочисленные подэтапы в производстве высококачественных высокотехнологичных неодимовых магнитов. Каждый шаг очень важен, и каждый шаг является неотъемлемой частью очень тонкой операции.

Вот основные шаги.

- Этап №1 Добыча редкоземельной руды

Сначала обнаруживают редкоземельную руду, а затем добывают ее. Большинство редкоземельных рудников открыты, поэтому руда удаляется с помощью крупного оборудования после удаления любой вскрышной породы.

Большинство редкоземельных рудников открыты, поэтому руда удаляется с помощью крупного оборудования после удаления любой вскрышной породы.

Фото: Карьер РЗЭ | Ecomerge.blogspot.com

- Шаг № 2 Переработка и очистка руды

Затем редкоземельная руда дробится и измельчается. Затем руда проходит процесс флотации, где она смешивается с водой и специальными реагентами для отделения редкоземельных элементов от хвостов. В зависимости от источника руды концентрат также может подвергаться электролитическому рафинированию. Редкоземельные металлы могут быть очищены и извлечены электрохимически, дистилляцией, ионным обменом или другими методами. Концентрат (очищенная руда) затем плавится. Это означает, что он нагревается до очень высоких температур (~ 1500 ° C), поэтому ценные металлы могут быть отделены от непригодных материалов в руде.Редкоземельные элементы часто встречаются с другими ценными металлами, такими как драгоценные металлы, и даже со значительными количествами неблагородных металлов, таких как медь и никель, поэтому для их разделения предпринимаются многочисленные шаги.

Извлечение редкоземельных элементов затруднено, поскольку многие из них имеют очень похожие свойства, что затрудняет их очистку. Это один из факторов стоимости; потому что методы очистки требуют использования дорогостоящих химикатов и трудоемких процессов.Например, малоизвестно, но около 20-30% неодима в неодимовых магнитах на самом деле является празеодимом. На самом деле сплав, используемый для изготовления магнитов, называется PrNd, потому что эти два элемента химически настолько похожи, что они не только слишком похожи, чтобы их можно было легко разделить, но они также настолько похожи, что это будет иметь лишь небольшую разницу в качестве материала. магнит.

- Этап №3 Легирование

В процессе легирования в сплав NdFeB вносятся небольшие добавки других металлов для улучшения и модификации микроструктуры конечного продукта, улучшения его магнитных свойств и усиления влияния других процессы.

- Этап №4.

Отливка полосы

Отливка полосы

Легированный NdFeB теперь готов к плавке и отливке полосы. Он нагревается в вакуумной печи, и поток расплавленного металла под давлением нагнетается на охлаждаемый барабан, где он быстро охлаждается со скоростью примерно 100 000 градусов в секунду. Высокая скорость охлаждения приводит к образованию очень мелких зерен металла, которые упрощают и усиливают эффект последующей обработки. Кроме того, мелкие зерна являются важной частью производства высококачественных магнитов.

Вакуумная печь для литья полос быстро затвердевает магнитный материал NdFeB с образованием очень мелких зерен

- Этап № 5 Декрепитация водородом

Хотя зерна при литье полос очень малы, материал от литья полос выходит из разливочной машины в виде листов которые должны быть превращены в порошок, чтобы сделать магниты. Следующим шагом после этого является водородная декрепитация — процесс, который вводит водород для преднамеренного разрушения материала магнита. Металл теперь достаточно хрупок, чтобы его можно было легко разбить на более мелкие части, поэтому это называется водородным растрескиванием. При обработке большинства металлов переработчики избегают введения в них водорода.

Металл теперь достаточно хрупок, чтобы его можно было легко разбить на более мелкие части, поэтому это называется водородным растрескиванием. При обработке большинства металлов переработчики избегают введения в них водорода.

Водородное охрупчивание может быть серьезной проблемой для многих металлов. В этом случае водород специально вводится для того, чтобы заставить материал распадаться. Тогда его легко измельчить еще мельче при последующей операции. Ветхий материал теперь готов к следующему шагу.

Декрепитация водородом — это технологический этап, используемый в производстве неодимовых магнитов для создания очень мелких зерен в материале.

Струйная мельница — очень чистый и эффективный способ измельчения металла NdFeB до порошка

- Этап № 7. Прессование во внешнем магнитном поле

Порошок хранится в атмосфере инертного газа и обрабатывается в перчаточных боксах перед отправкой на автоматический пресс. Порошок поступает в форму и сжимается между пластинами под действием сильного магнитного поля, образуя блок материала. Магнитное поле ориентирует зерна так, что магнитные домены остаются выровненными в заданном направлении на всех последующих этапах обработки.

Магнитное поле ориентирует зерна так, что магнитные домены остаются выровненными в заданном направлении на всех последующих этапах обработки.

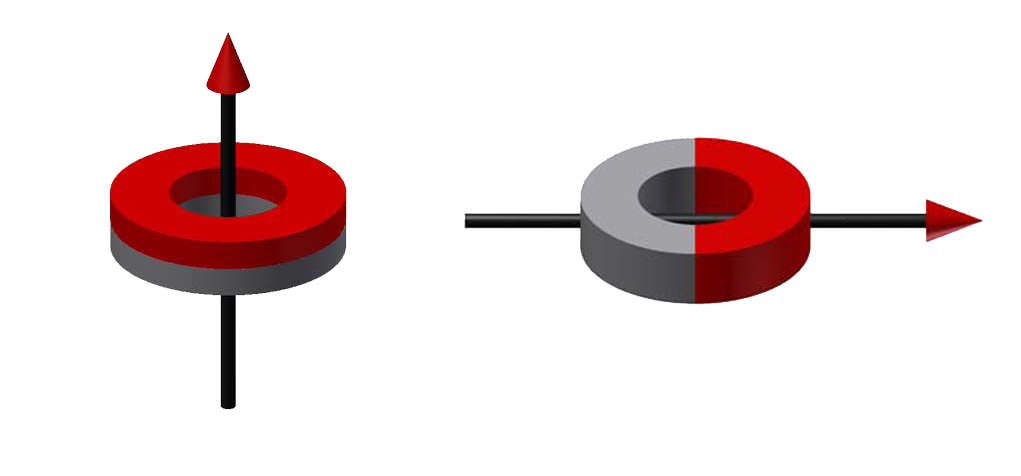

Магнитное поле может быть ориентировано двумя способами: 1) на одной линии с блоком или 2) перпендикулярно блоку. Спеченные неодимовые магниты обычно прижимаются перпендикулярно блоку для достижения наибольшей анизотропии (самая сильная намагниченность север-юг)

Как изготавливают неодимовые магниты

Прессование в перпендикулярном магнитном поле

- Этап #8 Холодное изостатическое прессование

Блок материала помещается в мешок и погружается в холодный изостатический пресс (CIP) под большим давлением. Это устраняет любые оставшиеся воздушные зазоры в блоке, который выходит из этого пресса немного меньше, чем он был при входе.

- Шаг #9 Спекание

Спрессованный блок вынимается из пакета и спекается. Спекание – это процесс, при котором блоки помещают в печь при очень высокой температуре чуть ниже точки плавления металла. При этой температуре >1000 o C отдельные атомы совершают большое движение, что позволяет блокам полностью развивать свои магнитные и механические свойства.

При этой температуре >1000 o C отдельные атомы совершают большое движение, что позволяет блокам полностью развивать свои магнитные и механические свойства.

Магнитные домены сохраняют ту же ориентацию, что и до спекания. При этой температуре достигается полная плотность, и блоки сжимаются до своего окончательного размера.

Материал неодимового магнита достигает полной плотности в печи для спекания

- Этап № 10 Отжиг

После спекания в металле остаются сдерживаемые напряжения от всех перемещений во время спекания, поэтому блоки снова подвергают термообработке ступенчатым образом при более низких температурах для снижения напряжений.

Блоки нагреваются до высокой температуры выдержки в течение заданного времени, а затем снижаются до более низкой температуры выдержки. По истечении времени выдержки теперь свободные от напряжения блоки медленно охлаждают до комнатной температуры.

- Этап №11 Резка, механическая обработка и шлифовка

Магниты NdFeB к настоящему времени получили большую добавленную стоимость благодаря всем предыдущим этапам. Резка, механическая обработка и шлифовка выполняются в соответствии со строгим планом контроля, а отходы сведены к минимуму.

Резка, механическая обработка и шлифовка выполняются в соответствии со строгим планом контроля, а отходы сведены к минимуму.

Резка проволокой выполняется очень тонкой проволокой, чтобы свести к минимуму потери на пропил. Механическая обработка и шлифовка сведены к минимуму за счет строгого контроля на протяжении предыдущих процессов. Отходы повторно используются и перерабатываются.

Станки для резки проволоки используются для точной и экономичной резки магнитов.

- Этап №12. Обработка поверхности

Большинство неодимовых магнитов проходят окончательную обработку поверхности перед отправкой с завода. Базовая обработка представляет собой гальваническое покрытие никель-медь-никель, которое защищает магнит от коррозии в большинстве типичных условий эксплуатации.

Некоторые конечные пользователи по разным причинам не указывают никакого покрытия. Другие определяют покрытия с большей защитой, чем может предложить Ni-Cu-Ni. Алюминий-цинк предлагает гораздо большую защиту, чем NiCuNi. Алюминий IVD — еще один выбор, указанный конечными пользователями. Эпоксидное покрытие является очень хорошим покрытием для интенсивных сред и рекомендовано конечными пользователями для приложений, в которых магниты могут подвергаться воздействию соляного тумана.

Алюминий IVD — еще один выбор, указанный конечными пользователями. Эпоксидное покрытие является очень хорошим покрытием для интенсивных сред и рекомендовано конечными пользователями для приложений, в которых магниты могут подвергаться воздействию соляного тумана.

BJMT наносит антикоррозионные покрытия для всех типов сред. Это линия непрерывного распыления алюминиево-цинкового покрытия.

- Этап 13. Тестирование

Тестирование и оценка магнитного материала выполняются почти на каждом этапе процесса, и ведется запись каждой точки данных. При таких интенсивных требованиях к тестированию BJMT имеет значительный запас испытательного оборудования для поддержания и улучшения качества продукции, эффективности производства и затрат.

Тщательное тестирование гарантирует, что покупателю отгружаются только высококачественные продукты

- Шаг №14 Намагничивание

Одним из последних этапов является намагничивание. Материал помещают внутрь электрической катушки, на которую подается напряжение для создания очень сильного магнитного поля в течение короткого времени. После того, как катушка обесточена, магнитное поле в магните сохраняется.

Материал помещают внутрь электрической катушки, на которую подается напряжение для создания очень сильного магнитного поля в течение короткого времени. После того, как катушка обесточена, магнитное поле в магните сохраняется.

NdFeB Различия в составе и обработке

Высокотемпературные неодимовые магниты обычно требуют добавления тяжелых редкоземельных элементов (HREE), таких как диспрозий и тербий. HREE улучшают сопротивление магнита размагничиванию при высоких температурах и в присутствии противоположных магнитных полей.

Относительная редкость HREE побудила несколько ведущих компаний NdFeB разработать методы и процессы для снижения или устранения потребности в HREE в высокотемпературных магнитах NdFeB.

Зернограничная диффузия

В последние годы несколько ведущих производителей магнитов NdFeB создали высокотемпературные магниты NdFeB с более высокой коэрцитивной способностью без HREE (или со значительно сниженным содержанием HREE) за счет улучшения контроля размера и формы зерна, а также за счет использования зернограничной диффузии.

Диффузия по границам зерен (GBD) — это метод селективного введения HREE в зернограничную фазу магнита. ГБД создает высокую коэрцитивную силу при значительном снижении количества тяжелых РЗЭ, таких как диспрозий и тербий, что снимает опасения по поводу использования этих редких и дорогих тяжелых РЗЭ.

Форма и размер кристаллов

Во многих металлургических системах на свойства материала влияет форма отдельных кристаллов или зерен в металлической структуре, а также средняя форма и размер зерен по всей микроструктуре. . Жесткий контроль над процессами может привести к улучшению магнитных свойств при высоких температурах при одновременном снижении потребности в тяжелых РЗЭ.

Каждый производственный процесс должен тщательно контролироваться, чтобы убедиться, что каждый шаг выполняется с точностью для достижения качества, производительности и экономичности.

Производство магнитов NdFeB требует больших капиталовложений

Эти процессы требуют больших капиталовложений в оборудование.

Например, вакуумные ленточные разливочные машины, оборудование для водородной декрепитации, оборудование для струйной мельницы, магнитные ориентирующие прессы, холодные изостатические прессы, печи для спекания и отжига необходимы только для изготовления магнитных блоков. Каждый из них является основным капитальным вложением.

Например, вакуумные ленточные разливочные машины, оборудование для водородной декрепитации, оборудование для струйной мельницы, магнитные ориентирующие прессы, холодные изостатические прессы, печи для спекания и отжига необходимы только для изготовления магнитных блоков. Каждый из них является основным капитальным вложением.Очень точное оборудование для резки, механической обработки и шлифовки делает блоки магнитов заданными по размеру. Поскольку магнитный материал изготавливается с помощью процесса порошковой металлургии и других процессов, к тому времени, когда детали переходят к процессам механической обработки и шлифования, они приобретают значительную ценность.

Резка спланирована очень тщательно. Резка проволоки выполняется очень тонкой проволокой, чтобы свести к минимуму потери на пропил. При необходимости используется измельчение, но оно хорошо спланировано, чтобы свести потери материала к минимуму.

Гальваника и другие операции по нанесению покрытий требуют значительных капиталовложений для производства высококачественной продукции экономичным и экологически безопасным способом.

Неодимовые магниты используются для большего количества приложений

Неодимовые магниты питают так много устройств, что легко потерять их все. Почти каждый гибридный и электрический автомобиль зависит от неодимовых магнитов. Ветряные турбины, морские силовые установки, кондиционеры, мобильные телефоны, аудиоустройства и многие другие приложения зависят от неодимовых магнитов для достижения гладких форм-факторов, которые обеспечивают экономию во многих новых системах.

Промышленные двигатели, изготовленные с использованием магнитов NdFeB, рассчитанные на длительное время безотказной работы с КПД более 95 %, позволяют экономить электроэнергию и сохранять природные ресурсы. Неодимовые (NdFeB) магниты создают больше возможностей в меньшем пространстве и большем количестве приложений, чем когда-либо прежде.

Магниты NdFeB обеспечивают высочайшую производительность при наименьшем объеме материала, что делает их очень привлекательным выбором для разработчиков все большего числа требовательных приложений.

Неодимовые магниты используются в наиболее динамично развивающихся областях энергетики и автомобилестроения

Цена за единицу веса – это еще не все

Простой расчет цены за кг не дает полной картины при оценке высокотехнологичного материала, такого как NdFeB. Многие выигрышные конструкции учитывают стоимость на единицу напряженности магнитного поля, что дает волновой эффект снижения стоимости системы во всей системе.

Например, если инженер проектирует систему на основе постоянных магнитов, которая требует высокой мощности в сочетании с ограничениями по размеру или пространству, существует большая вероятность того, что в системе будут использоваться неодимовые магниты. Неодимовые магниты предлагают почти в 20 раз больше магнитного поля на единицу объема, чем ферритовые магниты, и они делают это почти на 1/10 веса, поэтому конструкция, в которой используются магниты NdFeB, потенциально создаст волновой эффект, который уменьшит размер магнита. вся система.

- Этап №1 Добыча редкоземельной руды

Большинство редкоземельных рудников открыты, поэтому руда удаляется с помощью крупного оборудования после удаления любой вскрышной породы.

Большинство редкоземельных рудников открыты, поэтому руда удаляется с помощью крупного оборудования после удаления любой вскрышной породы.

Отливка полосы

Отливка полосы  Металл теперь достаточно хрупок, чтобы его можно было легко разбить на более мелкие части, поэтому это называется водородным растрескиванием. При обработке большинства металлов переработчики избегают введения в них водорода.

Металл теперь достаточно хрупок, чтобы его можно было легко разбить на более мелкие части, поэтому это называется водородным растрескиванием. При обработке большинства металлов переработчики избегают введения в них водорода.  Магнитное поле ориентирует зерна так, что магнитные домены остаются выровненными в заданном направлении на всех последующих этапах обработки.

Магнитное поле ориентирует зерна так, что магнитные домены остаются выровненными в заданном направлении на всех последующих этапах обработки.  При этой температуре >1000 o C отдельные атомы совершают большое движение, что позволяет блокам полностью развивать свои магнитные и механические свойства.

При этой температуре >1000 o C отдельные атомы совершают большое движение, что позволяет блокам полностью развивать свои магнитные и механические свойства.  Резка, механическая обработка и шлифовка выполняются в соответствии со строгим планом контроля, а отходы сведены к минимуму.

Резка, механическая обработка и шлифовка выполняются в соответствии со строгим планом контроля, а отходы сведены к минимуму.  Алюминий IVD — еще один выбор, указанный конечными пользователями. Эпоксидное покрытие является очень хорошим покрытием для интенсивных сред и рекомендовано конечными пользователями для приложений, в которых магниты могут подвергаться воздействию соляного тумана.

Алюминий IVD — еще один выбор, указанный конечными пользователями. Эпоксидное покрытие является очень хорошим покрытием для интенсивных сред и рекомендовано конечными пользователями для приложений, в которых магниты могут подвергаться воздействию соляного тумана. Материал помещают внутрь электрической катушки, на которую подается напряжение для создания очень сильного магнитного поля в течение короткого времени. После того, как катушка обесточена, магнитное поле в магните сохраняется.

Материал помещают внутрь электрической катушки, на которую подается напряжение для создания очень сильного магнитного поля в течение короткого времени. После того, как катушка обесточена, магнитное поле в магните сохраняется.

Например, вакуумные ленточные разливочные машины, оборудование для водородной декрепитации, оборудование для струйной мельницы, магнитные ориентирующие прессы, холодные изостатические прессы, печи для спекания и отжига необходимы только для изготовления магнитных блоков. Каждый из них является основным капитальным вложением.

Например, вакуумные ленточные разливочные машины, оборудование для водородной декрепитации, оборудование для струйной мельницы, магнитные ориентирующие прессы, холодные изостатические прессы, печи для спекания и отжига необходимы только для изготовления магнитных блоков. Каждый из них является основным капитальным вложением.