Изготовление пресс форм для литья пластмасс

Оказываем услуги по разработке и изготовлению пресс-форм любого уровня сложности и компоновки. Высокое качество по разумным ценам в установленный срок.

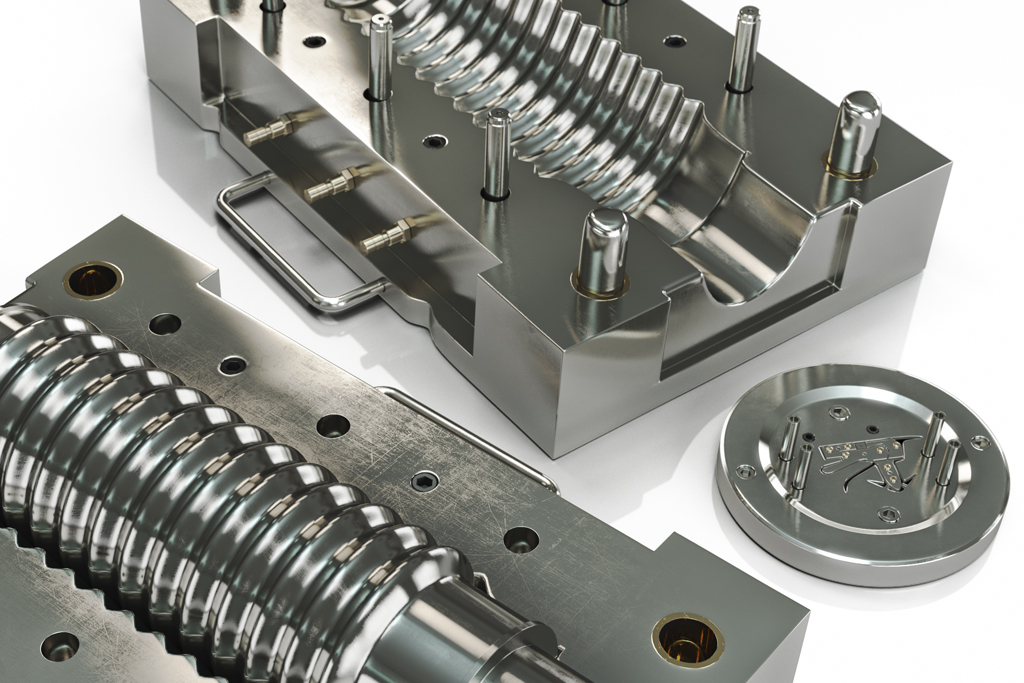

Пресс-форма — это сложный по конструкции технологический инструмент для тиражирования изделий из пластмасс, которое задает все параметры будущего изделия (длина, ширина, высота, ребра, стенки). Этот инструмент — главное звено в серийном и массовом процессе производства продукции из пластика.

Услуги по изготовлению пресс-форм

Стоимость производства пресс-форм

Все цены в рублях с учётом НДС

| Тип изделия± | Ресурс (шт.) | Цена от (ХКС*) | Цена от (ГКС**) | Сроки *** |

|---|---|---|---|---|

| Простое. Тазик, миска, мыльница. Габариты до 350*350 мм. Без точных размерных допусков. | 100 000 | 370 000 | 490 000 | 50 |

| 300 000 | 490 000 | 620 000 | 70 | |

| 500 000+ | 590 000 | 780 000 | 90 | |

| Средней сложности Корпус прибора, фиксатор, кронштейн т.  д. д.Габариты до 350*350 мм Точность размеров ±0,5 мм. | 100 000 | 590 000 | 790 000 | 70 |

| 300 000 | 780 000 | 980 000 | 90 | |

| 500 000+ | 890 000 | 1 090 000 | 110 | |

| Сложное изделие. Корпус бытовой техники, шестерни, и тд. Габариты от 350*350 мм с допусками 0,3 мм | 100 000 | 1 290 000 | 1 490 000 | 90 |

| 300 000 | 1 390 000 | 1 690 000 | 120 | |

| 500 000 | 1 790 000 | 1 990 000 | 160 |

*ХКС -холоднокональная система впрыска

**ГКС – горячеканальная система впрыска

*** Срок полной сдачи пресс-форм, с учётом всех доработок.

На стоимость влияет ряд факторов. Перечислим основные:

Для получения стоимости отправьте заявку на электронную почту info@metroplast. ru или связаться по телефону +7 (495) 998-69-68 технические специалисты сориентируют по цене и срокам.

ru или связаться по телефону +7 (495) 998-69-68 технические специалисты сориентируют по цене и срокам.

Для расчёта цены потребуется:

— 3D модель / чертёж/ эскиз с габаритными размерами или образец. — Тип пластика или технико-эксплуатационные свойства отливки — Ресурс оснастки или планируемый тираж деталей в месяц/год.

Условия оплаты изготовления пресс-формы

Для новых клиентов действую стандартные условия оплаты по договору.

30%- предоплата

40% — после согласования тестовой отливки

30% — после подписания акта приёмосдаточных испытаний

При заказе двух и более пресс-форм предоставляются индивидуальный условия оплаты.

Для постоянных клиентов действует система скидок, возможна рассрочка

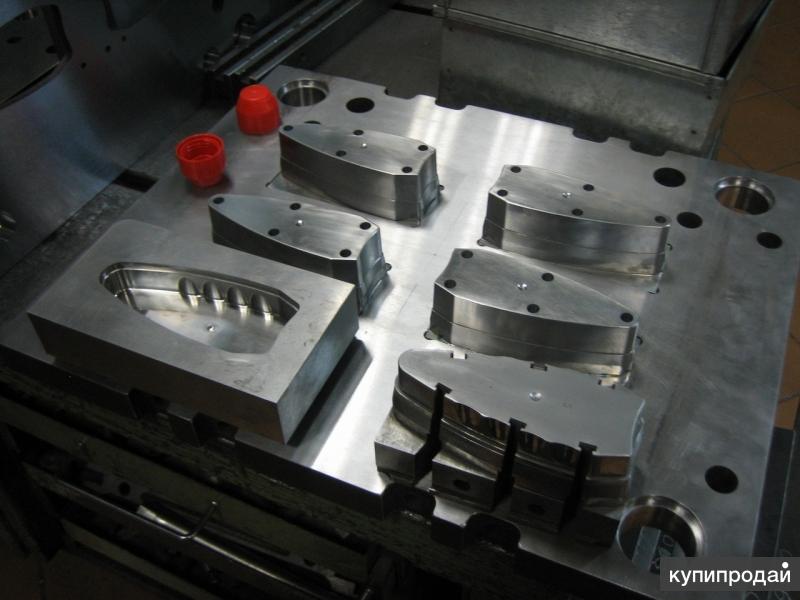

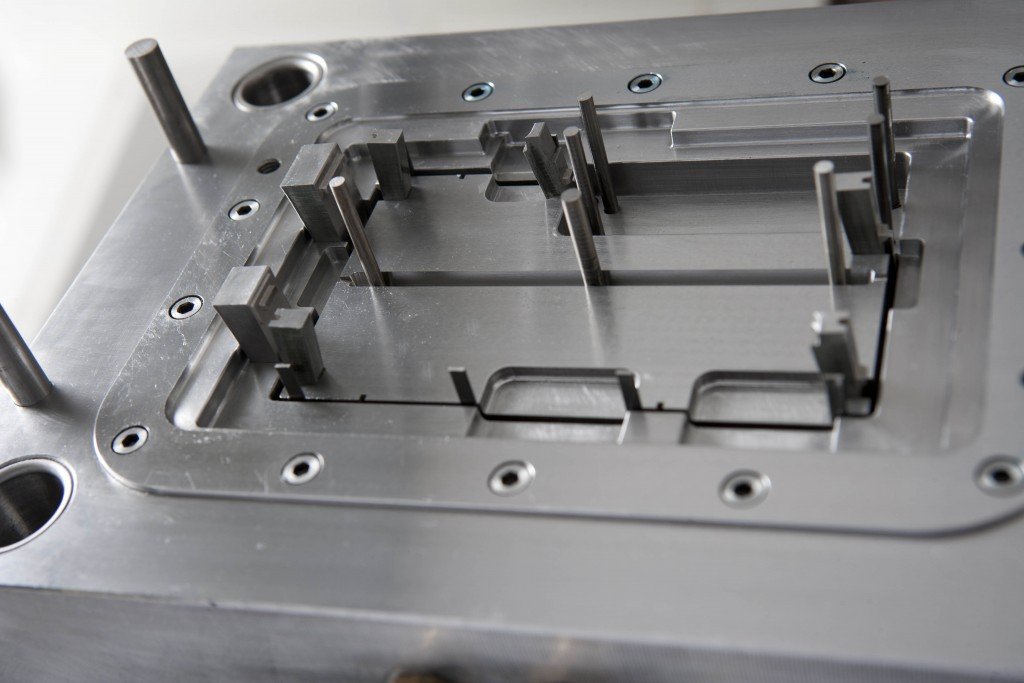

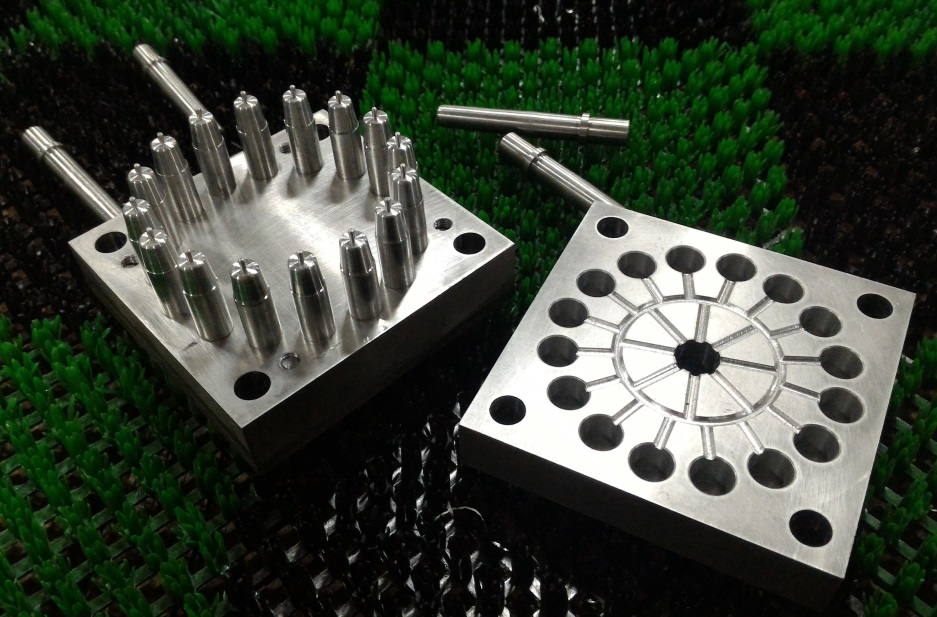

Примеры наших работ

Преимущества изготовления пресс-форм в МПИ

- Транспортная доступность.

Производство в г. Долгопрудном, всего в 8 км от МКАД. Всё рядом в приделах часа от садового кольца.

- Гарантия качества и сроков.

Мы производственная компания. Вы можете приехать и лично познакомиться с нашим производством, а также с нашим инженерно-техническим персоналом. Несем материальную ответственность за качество и сроки. - Экономия нервов и денег.

При размещении литьевого заказа а на наших мощностях, ремонт и обслуживание пресс-форм – БЕСПЛАТНО. - Конструкторская документация.

Получаете полный комплект чертежей, 3D моделей. Вся конструкторская документация оформлена согласно ЕСКД. - Технологические режимы литья пластмассового изделия.

Вместе с оснасткой получаете технологическую карту литья со всеми литьевыми параметрами для ТПА. - Технологическое сопровождение.

Технические специалисты всегда на связи, при необходимости приедут на ваше производство для наладки технологических процессов литья. - Пресс-формы, проверенные в реальных условиях.

Принимаете оснастку на основание партии отлитых деталей. Получаете пресс-форму и партию изготовленной продукции.

Получаете пресс-форму и партию изготовленной продукции. - Гарантийный и послегарантийный ремонт.

Этапы изготовления пресс-форм

1.Разработка технического задания

2. Проектирование пресс-форм

Проектирование происходит с использованием современных CAD систем. Данные программы позволяют смоделировать весь процесс производства. Позволяет на стадии разработки решить большинство технологических задач. Правильно рассчитать усадку, коробление, прочие факторы

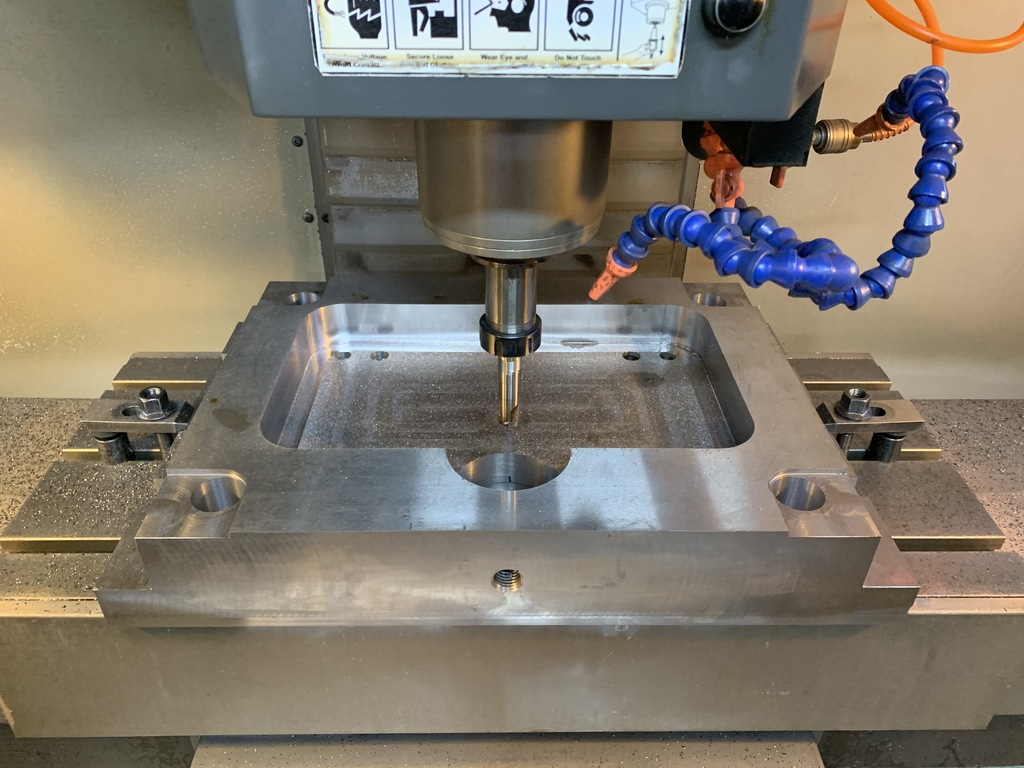

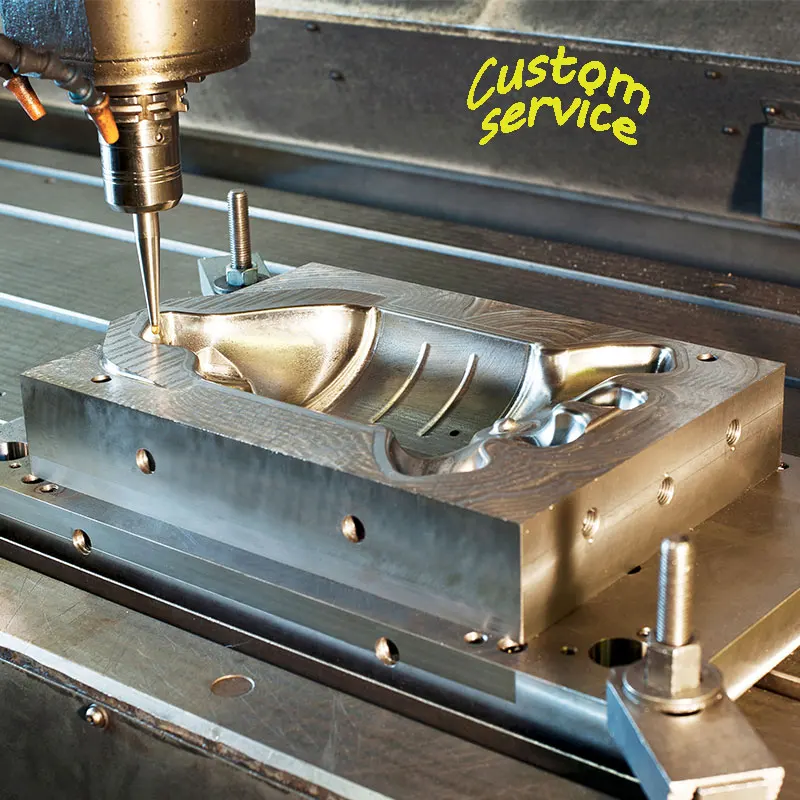

3. Механическая обработка

Всё начинается с закупки металла, каталожных деталей, металлообрабатывающего инструмента для станков ЧПУ. Для каждого заказа закупается комплект фрез, резцов и иного инструмента для механообрабатывающих центров.

Оснастка производятся на точном механообрабатывающим оборудование. Токарно-фрезерные центры; расточные станки; электроэрозионное оборудование; плоскошлифовальные аппараты.

4.

Закалка формообразующих

Закалка формообразующихВ зависимости от технического задания, производим цементацию или азотирование формообразующих. Данная технология применяется для увеличения ресурса.

5. Сборка

В процессе сборки каждый элемент подгоняется к своей сопрягаемой паре. Многие элементы подгоняются вручную методом ручной шлифовки. В конце слесарных работ, оснастка проверяется на маркерном прессе.

6. Литьевые испытания

Испытания происходит на термопластавтомате (ТПА) . Для тестовых отливок используется марка пластмассы, согласованная в ТЗ. Китайские производители часто грешат тем, что вместо согласованной пластмассы применяют ту, на которой выходят годные размеры. Это происходит из-за ошибок проектирования.

Важный момент: пластмасса одного и того же типа и марки, но от разных производителей, может иметь разную степень усадки. Степень усадки влияет на конечный размер пластмассового изделия.

Опытные работы проходят при участии: конструкторов, инженеров, технологов. Результат — тестовые образцы пластмассовых изделий, карта контрольных замеров, акт работоспособности.

Важный момент: Испытания должны длиться не менее 3-4 часов. Это позволит проверить все узлы и агрегаты в «боевом режиме».

7. Отливка установочной партии деталей

После того как заказчик согласовал полученные тестовые образцы пластмассовых изделий, производятся приемо-сдаточные испытания в присутствии представителя заказчика.

Литьё опытной партии изделий позволяет полностью проверить работоспособность пресс-формы. Только при длительной работе (более 8 часов) можно судить о системе охлаждения формообразующих. От этого зависит цикл, а как следствие, себестоимость литья.

Остались вопросы?

Завод пресс форм — Изготовление и проектирование

Завод пресс форм — Изготовление и проектированиеДля тех кто ценит качество и деньги.

Федеральный номер завода

8 800 600-24-43

info@zavod-press-form. ru

ru

Изготовление пресс-формы для литья изделий под давлением

Фрезеровка формообразующей части пресс-формы

Пресс-форма на заказ по низкой цене

Изготовление формы для прессования пластика, а также различных реактопластов.

Пресс-форма для изготовления детских игрушек

Литье детских игрушек на термопластах с использованием форм заказчика.

Ремонт пресс-форм на заводе «Вертикаль»

Сборка плит пресс-формы в инструментальном цехе.

Форма для прессования препрегов

Прессование препрегов из SMC материала на заказ при помощи специальной оснастки. Выпуск опытной партии изделий.

Производство пресс-форм и фильер на заказ

Завод пресс-форм «Вертикаль» более 10 лет занимается разработкой и изготовлением экструзионной оснастки и пресс-форм для литья пластиков и алюминия. Наши производственные мощности позволяют выпускать до 350 пресс-форм в год. Благодаря большому опыту наших конструкторов и технологов мы можем разрабатывать оснастку для различных технологий переработки сырья. К освоенным технологиям в настоящий момент можно отнести не только технологии литья пластиков и алюминия под давлением, экструзию пластифицированных и непластифицированных материалов с возможностью применения технологии ко- и пост-экструзии, а также технологии компрессионного прессования композитных материалов. Благодаря отлаженной логистике по поставке комплектующих для изготовления пресс-форм как российского, так и зарубежного происхождения, мы можем предложить изготовление оснастки в различном ценовом диапазоне. Для того, чтобы заказать изготовление пресс-формы или фильеры, вам необходимо заполнить данные в нашем калькуляторе расчета оснастки:

К освоенным технологиям в настоящий момент можно отнести не только технологии литья пластиков и алюминия под давлением, экструзию пластифицированных и непластифицированных материалов с возможностью применения технологии ко- и пост-экструзии, а также технологии компрессионного прессования композитных материалов. Благодаря отлаженной логистике по поставке комплектующих для изготовления пресс-форм как российского, так и зарубежного происхождения, мы можем предложить изготовление оснастки в различном ценовом диапазоне. Для того, чтобы заказать изготовление пресс-формы или фильеры, вам необходимо заполнить данные в нашем калькуляторе расчета оснастки:

Для

литья на ТПА

Для

литья AL

Для вакуумной

формовки

Для

экструдеров

Для экструзии

алюминия

Для

прессования

На каждом этапе изготовления оснастки наши менеджеры будут держать вас в курсе посредством электронной почты и фотоотчетов. К таким этапам относятся: этап проектирования детали, этап разработки пресс-формы, этап тестирования пресс-формы и запуск оснастки на отливку тестовой партии. Каждая изготовленная пресс-форма на нашем производстве проходит несколько этапов контроля качества, начиная от математического расчета проливаемости и деформации до полевых испытаний пресс-формы на оборудовании.

К таким этапам относятся: этап проектирования детали, этап разработки пресс-формы, этап тестирования пресс-формы и запуск оснастки на отливку тестовой партии. Каждая изготовленная пресс-форма на нашем производстве проходит несколько этапов контроля качества, начиная от математического расчета проливаемости и деформации до полевых испытаний пресс-формы на оборудовании.

Контрактное производство изделий из алюминия и пластика

После изготовления и тестирования технологической оснастки многие клиенты нашего завода передают изготовленную оснастку в наши литейные или экструзионные цеха для дальнейшего освоения изделий. Благодаря парку термопластавтоматов, литейных машин для литья алюминия под давлением, а также различного пост оборудования для обработки деталей, мы можем предложить клиентам комплексные решения по производству как опытных, так и серийных партий. Компания работает на рынке контрактного производства изделий более 10 лет. Поэтому наш многолетний опыт дает неоспоримые преимущества перед конкурентами не только в области ценообразования и логистики, но в вопросах сервисного обслуживания наших клиентов.

Литье

пластика

Литье

алюминия

Формовка

пластика

Экструзия

профиля

Экструзия

алюминия

Прессование

композитов

Литье пластиковых деталей на ТПА с применением пресс-форм

Представляет собой процесс, в котором полимерное сырье в виде гранул загружается в специальную машину (ТПА — термопласт автомат), где происходит их расплав и последующее впрыскивание в оснастку (пресс-форму) под высоким давлением. После остывания детали внутри пресс-формы происходит размыкание оснастки с последующим извлечением отливки. В зависимости от конструкции формы, процесс может происходить как в ручном, так и автоматическом режиме. В случае если вашей компании, после изготовления пресс-формы, потребуется произвести отливку изделий на ТПА, компания «Вертикаль» готова выполнить такую задачу на своих производственных мощностях.

В случае если вашей компании, после изготовления пресс-формы, потребуется произвести отливку изделий на ТПА, компания «Вертикаль» готова выполнить такую задачу на своих производственных мощностях.

Литье алюминиевых деталей под давлением.

Представляет собой процесс, при котором расплавленный алюминий, заливается в камеру литейной машины в жидком виде, после чего осуществляется мгновенный его впрыск в специальную пресс-форму. После затвердевания детали внутри оснастки, происходит ее открытие с последующим извлечением детали из формы. Такой процесс может производится, как в ручном, так и автоматическом режиме в зависимости от конструкции оснастки и применяемого оборудования при литье. При размещении заказа на изготовление пресс-формы для литья алюминия в компании «Вертикаль», мы можем не только произвести тестирование пресс-формы, но и произвести выпуск необходимой партии деталей.

Вакуумная формовка деталей. Краткое описание технологии

Технология изготовления деталей, при помощи вакуумной формовки, представляет собой процесс, при котором, листовой материал сначала разогревается до пластичного состояния, после чего в него вводиться форма и происходит откачка воздуха между листом и оснасткой, в результате чего после остывания лист принимает заданную форму. После извлечения листа из установки вакуумного формования, производится его обрезка на специальных станках с компьютерным управлением (ЧПУ). Завод «Вертикаль» производит различные виды пресс-форм для вакуумной формовки, с тестированием этих форм на собственных вакуумных машинах. На нашем производстве в городе Торжок, расположен самый большой в Тверской области станок для вакуумной формовки с рабочим полем 2000х3000 мм.

После извлечения листа из установки вакуумного формования, производится его обрезка на специальных станках с компьютерным управлением (ЧПУ). Завод «Вертикаль» производит различные виды пресс-форм для вакуумной формовки, с тестированием этих форм на собственных вакуумных машинах. На нашем производстве в городе Торжок, расположен самый большой в Тверской области станок для вакуумной формовки с рабочим полем 2000х3000 мм.

Изготовление пластикового профиля на заказ

Технология изготовления пластиковых профилей при помощи экструзии представляет собой процесс, при котором полимерное сырье сначала окрашивается в нужный цвет. Окраска при этом происходит путем подмешивания сухого красителя в определенном процентном соотношении (от 3 до 5 % по отношению к единице массы), после чего происходит расплавление сырья в специальном экструдере с последующим его продавливанием через формообразующую матрицу — фильеру. После выхода профиля из матрицы изделие имеет очень нестабильные размеры, так как находится в горячем состоянии. Поэтому в большинстве случаев горячий профиль поступает далее в вакуумный калибратор, где и происходит окончательное стабилизирование размеров с плавным снижением температурного режима. Но калибратор не дает максимальной температуры профиля, достаточной для его дальнейшей транспортировки, поэтому затем профиль поступает в длинную ванную охлаждения, где он окончательно и остывает. После полного охлаждения профиль поступает в специально установленные конвейерные системы для нарезки по размерам, соответствующим требованиям клиента. Также при необходимости профиль может подвергаться технологии ламинирования, которая придает ему любой цвет и фактуру.

Поэтому в большинстве случаев горячий профиль поступает далее в вакуумный калибратор, где и происходит окончательное стабилизирование размеров с плавным снижением температурного режима. Но калибратор не дает максимальной температуры профиля, достаточной для его дальнейшей транспортировки, поэтому затем профиль поступает в длинную ванную охлаждения, где он окончательно и остывает. После полного охлаждения профиль поступает в специально установленные конвейерные системы для нарезки по размерам, соответствующим требованиям клиента. Также при необходимости профиль может подвергаться технологии ламинирования, которая придает ему любой цвет и фактуру.

Изготовление алюминиевого профиля по чертежам заказчика

Технология изготовления алюминиевых профилей представляет собой процесс, при котором нагретая алюминиевая болванка (столб) посредством горизонтального гидравлического пресса с огромной силой продавливается через матричный инструмент. После формирования профиля с обратной стороны матрицы он захватывается манипулятором и растягивается до момента стабилизации его геометрических размеров. После плавного охлаждения профиля происходит его конвейерная нарезка в размер заготовок длиной от 2 до 6 метров. После нарезки профиля в размер отрезки поступают в печь искусственного старения, где в зависимости от температурных режимов он приобретает заданную твердость материала. После полного охлаждения профиля наша компания может произвести порошковую покраску или его анодирование. При анодировании верхняя поверхность алюминиевого профиля покрывается тонкой оксидной пленкой, которая в дальнейшем защищает его от воздействия внешней среды. Толщина анодирования может варьироваться от 15 до 25 микрон.

После плавного охлаждения профиля происходит его конвейерная нарезка в размер заготовок длиной от 2 до 6 метров. После нарезки профиля в размер отрезки поступают в печь искусственного старения, где в зависимости от температурных режимов он приобретает заданную твердость материала. После полного охлаждения профиля наша компания может произвести порошковую покраску или его анодирование. При анодировании верхняя поверхность алюминиевого профиля покрывается тонкой оксидной пленкой, которая в дальнейшем защищает его от воздействия внешней среды. Толщина анодирования может варьироваться от 15 до 25 микрон.

Изготовление деталей из SMC или BMC реактопластов на заказ

Технология изготовления деталей из реактопластов или, другими словами, термореактивных полимеров представляет собой процесс, при котором материал в гранулированной или листообразной форме загружается в предварительно разогретую оснастку (пресс-форму). После чего происходит его формование при достаточно высокой температуре и давлении. Процесс формования может представлять собой как однократное сжатие пресс-формы, так и периодическое открытие (припрессовка) для выпуска избыточного давления воздуха. При этом масса материала в форме расплавляется и равномерно заполняет все формообразующие части матрицы. Так как цикл формирования изделия в форме достаточно велик и происходит в основном в ручном режиме, такая технология прессования несет за собой относительно невысокий тираж изделий, но значительно превосходит по прочности изделия изготовленные литьем на термопластавтоматах. На ТПА возможно применение технологии литья реактопластов с коротким стекловолокном (BMC), но при этом значительно теряется прочность изделия по отношению стеклонаполненных материалов с длинным волокном (SMC).

Процесс формования может представлять собой как однократное сжатие пресс-формы, так и периодическое открытие (припрессовка) для выпуска избыточного давления воздуха. При этом масса материала в форме расплавляется и равномерно заполняет все формообразующие части матрицы. Так как цикл формирования изделия в форме достаточно велик и происходит в основном в ручном режиме, такая технология прессования несет за собой относительно невысокий тираж изделий, но значительно превосходит по прочности изделия изготовленные литьем на термопластавтоматах. На ТПА возможно применение технологии литья реактопластов с коротким стекловолокном (BMC), но при этом значительно теряется прочность изделия по отношению стеклонаполненных материалов с длинным волокном (SMC).

Фото с участка производства пресс-форм

Разделы

О компании

Завод пресс-форм «Вертикаль» — опытный производитель пресс-форм и других видов технологической оснастки в России

Подробнее

3D-Моделирование

Пресс-форма – это оснастка, которая предназначена для изготовления изделий разнообразной формы из пластмасс, резины, силикона, металла или других материалов.

Подробнее

Конструкторское бюро

Следующим этапом производства изделия является проектирование пресс-формы, учитывающее все ее конструктивные особенности.

Подробнее

Калькуляторы пресс-форм

Сотрудники завод пресс-форм «Вертикаль» могут выполнить расчёт стоимости пресс-формы всего за 7 дней! Что для этого нужно?

Подробнее

Изготовление пресс-форм

Пресс-форма – это оснастка, предназначенная для изготовления деталей из пластмасс, силикона, резины, эластомеров, металла, полиуретана и других материалов методом литья.

Подробнее

Тестирование пресс-форм

Не мало важным фактором, на который важно обращать внимание при выборе производителя пресс-форм, это наличие проверки работы изделия под нагрузкой перед отправкой заказчику, а также стабильность выпуска опытной партии.

Подробнее

Литье изделий

Подробнее

Контакты

Адрес:172007, Тверская область, г. Торжок, Калининское ш., 8

Подробнее

Кабинет-дилера

Для получения доступа к дилерскому кабинету необходимо заполнить поля.

Подробнее

Вы сделали заявку!

В ближайшее время мы с вами свяжемся.

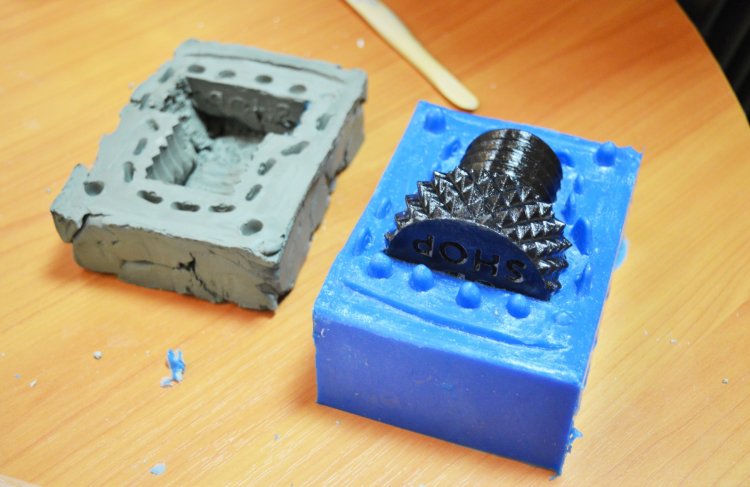

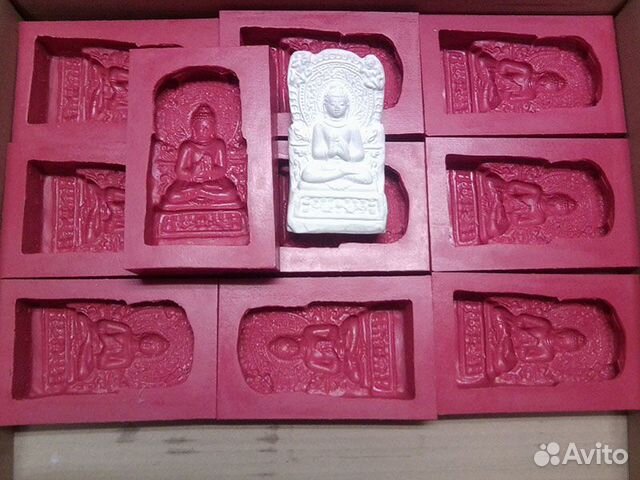

Руководство для начинающих по изготовлению форм и литью

Мы можем напечатать в 3D много разных вещей, и не все из них должны быть конечными продуктами. Вместо этого мы могли бы сделать различные инструменты, шаблоны, контейнеры… или литейные формы . Именно этот вариант и является темой нашей текущей статьи. Мы покажем вам, как отливать такие материалы, как воск или мыло, в домашних условиях с помощью легкодоступных инструментов.

Наша цель — доказать, что литье из силиконовых форм намного проще, чем может показаться на первый взгляд. Мои собственные попытки включали некоторые пробы и ошибки, прежде чем я научился правильным методам. Поэтому я надеюсь, что теперь смогу помочь другим сэкономить материал, время и силы.

Примечание: На рисунках ниже показано, что я использовал старый печатный лист PEI в качестве рабочей площадки. У этого нет специальной цели, вместо этого используйте что угодно другое — не рискуйте повредить свой идеальный лист для печати 🙂

У этого нет специальной цели, вместо этого используйте что угодно другое — не рискуйте повредить свой идеальный лист для печати 🙂

Материал для изготовления формы

Для создания формы мы будем использовать двухкомпонентный силиконовый каучук конденсационного отверждения. В нашем случае это продукт местного чешского производства под названием Lukopren N Super, но есть много аналогичных продуктов, которые вы, вероятно, можете найти по всему миру, например, Smooth-on, силиконы ACC, RTV и т. д.

Lukopren состоит из части A (сам силикон) и части B (отвердитель/активатор) и отверждается при комнатной температуре примерно через 24 часа . Время отверждения зависит от количества отвердителя и температуры окружающей среды.

Полученная форма имеет стабильную форму и устойчива как к химическому, так и к термическому воздействию. Вы можете использовать его для литья многих материалов, включая полиуретан , эпоксид, полиэстер, гипс, бетон, цемент, воск, низкоплавкие сплавы или мыло .![]() Этот формовочный материал подходит как для небольших, детализированных слепков, так и для крупных объектов (например, статуй). Вакуумный насос не требуется из-за отличной текучести и низкой вязкости. Силиконовый каучук можно как наливать, так и наносить кистью (с добавлением в смесь загустителя), хотя есть и лучшие варианты нанесения кистью, например, Smooth-on, упомянутый выше.

Этот формовочный материал подходит как для небольших, детализированных слепков, так и для крупных объектов (например, статуй). Вакуумный насос не требуется из-за отличной текучести и низкой вязкости. Силиконовый каучук можно как наливать, так и наносить кистью (с добавлением в смесь загустителя), хотя есть и лучшие варианты нанесения кистью, например, Smooth-on, упомянутый выше.

Металлическое литье будет подробно описано в нашей следующей статье, посвященной ювелирному делу и применению в стоматологии.

Модель

Для получения качественной отливки, в первую очередь, нужна качественная мастер-модель для создания пресс-формы.

Разработка такой модели может быть утомительной и требует некоторого терпения и внимания к деталям, особенно если вы новичок в приложениях для 3D-моделирования. Вы можете вообще пропустить эту часть, просто загрузив готовую модель из базы данных в Интернете, например, с www.prusaprinters.org.

Будьте осторожны с так называемыми выступами – контурами модели, имеющими более острый угол (90°) по отношению к плоскости разъема пресс-формы. Другими словами, если вы посмотрите в форму прямо сверху, вы должны увидеть всю внутреннюю поверхность , ничего не спрятанного «за углом». Эти выступы могут позже привести к застреванию мастер-модели или окончательной отливки в форме. К счастью, одним из больших преимуществ силиконовой резины является ее эластичность — она немного деформируется, когда мы сгибаем и скручиваем ее, чтобы вынуть готовый слепок. Это означает, что мы могли позволить себе определенный уровень выступов. Правильно отлитая модель должна выскочить почти самопроизвольно после легкого нажатия на форму.

Другими словами, если вы посмотрите в форму прямо сверху, вы должны увидеть всю внутреннюю поверхность , ничего не спрятанного «за углом». Эти выступы могут позже привести к застреванию мастер-модели или окончательной отливки в форме. К счастью, одним из больших преимуществ силиконовой резины является ее эластичность — она немного деформируется, когда мы сгибаем и скручиваем ее, чтобы вынуть готовый слепок. Это означает, что мы могли позволить себе определенный уровень выступов. Правильно отлитая модель должна выскочить почти самопроизвольно после легкого нажатия на форму.

Если мы используем метод так называемого литья по выплавляемым моделям, нам, конечно, вообще не нужно беспокоиться о выступах, потому что мы не вынимаем модель, она разрушается внутри формы. .

Для изготовления форм из силиконовой резины в качестве эталонной модели подходит любой непористый материал. Это означает, что вы можете использовать 3D-печать из нити или смолы. Напечатать слои не проблема (с точки зрения извлечения из формы), но они, конечно, будут видны на готовой отливке.![]() значит печать из смолы больше подходит — я использовал принтер Original Prusa SL1.

значит печать из смолы больше подходит — я использовал принтер Original Prusa SL1.

Для литья по выплавляемым моделям доступны специальные литейные смолы, которые можно полностью расплавить или выжечь из формы. Более подробная информация об этом методе также будет в следующей статье.

Мастер, напечатанный на 3D-принтере, гораздо более расходный материал, чем изготовленный вручную. В худшем случае, если мы каким-то образом повредим его во время нашей первой попытки изготовления пресс-формы, мы всегда сможем напечатать его заново.

Тщательно осмотрите поверхность мастер-модели, прежде чем использовать ее для изготовления пресс-форм. Справьтесь с любыми небольшими дефектами, потертостями, заглушками поддержки или даже отпечатками пальцев! В противном случае все эти поверхностные дефекты будут скопированы в конечную отливку!

Окончательная подготовка к изготовлению пресс-формы

Перед изготовлением собственно пресс-формы, состоящей из двух частей, нам необходимо разметить ее разделяющую плоскость . Заливочный канал и вентиляционные отверстия в форме мы прорежем позже, перед самой отливкой.

Заливочный канал и вентиляционные отверстия в форме мы прорежем позже, перед самой отливкой.

Разделяющая плоскость создается следующим образом: вставьте мастер-модель в пластилин до предполагаемого уровня разделительной плоскости (конечно, она не обязательно должна быть строго горизонтальной).

Чтобы позже можно было правильно выровнять обе половины пресс-формы, создайте так называемые регистрационные ключи .

Это могут быть простые отверстия, сделанные ручкой щетки, прорезанные канавки – все, что может нарушить гладкую поверхность, что может привести к скольжению половинок формы.

Также нам предстоит создать внешнюю оболочку, которая будет удерживать жидкий силикон внутри и не даст ему разлиться по всему столу. Изучив несколько тупиков с использованием кубиков Lego или различных блоков, соединенных клеевым пистолетом, мы нашли простое, чистое, но не столь очевидное (хм…) решение — мы напечатали его на 3D-принтере Original Prusa i3 MK3S: ). 4 стенки по периметру сделали корпус достаточно прочным.

4 стенки по периметру сделали корпус достаточно прочным.

Теперь давайте создадим нижнюю половину пресс-формы. Залейте силиконовую смесь с добавлением отвердителя/активатора (согласно инструкции) в угол раковины с достаточной высоты (не менее 10 см / 4 дюйма). Пусть силикон растечется и заполнит все закоулки самостоятельно.

Дайте силикону как следует высохнуть, затем снимите нижнюю половину формы с корпуса и осторожно очистите всю модельную глину.

Когда форма и мастер-модель полностью очистятся, снова покройте их разделительным составом, чтобы верхняя половина формы не прилипла к нижней. Еще раз влейте силиконовую смесь и создайте остальную часть формы.

Теперь форма готова, и мы можем снять мастер-модель и отложить ее в сторону.

Литейный материал заливают в форму через разливочный желоб . Его размер имеет решающее значение для качества литья (если мы не используем метод центробежного литья). Для большинства материалов, кроме металла, длина должна быть не менее 3–5 см (2 дюйма). Для материалов с худшей текучестью, таких как гипс, бетон или воск, ширина канала должна быть не менее 3 см (1,2 дюйма), в противном случае ширины 1 см (0,5 дюйма) должно быть достаточно.

Вы также должны вырезать хотя бы один воздухоотводчик , чтобы воздух быстрее вышел из формы. Такие вентиляционные отверстия всегда должны располагаться над точкой, где сливной канал встречается с полостью модели, а также во всех местах, где могут образоваться воздушные карманы. Для правильной процедуры литья характерно, что все вентиляционные отверстия также полностью отлиты (заполнены литым материалом).

Процесс литья

У нас есть готовая форма, включая разливочный канал и вентиляционные отверстия. Обратите внимание, что форма может быть использована несколько раз , вы можете получить до 30-50 слепков, в зависимости от того, насколько детализированы контуры.

Теперь пришло время самой отливки. Опять же, мы используем антиадгезив для покрытия внутренних поверхностей формы – убедитесь, что вы действительно тщательно, иначе отливка может прилипнуть к форме.

Будем отливать мыло и воск .

Для литья мыла нам нужно сначала разжижать материал, нагревая его . Вы можете использовать обычную микроволновую печь с максимальными настройками примерно на одну минуту (зависит от мощности микроволн и того, какой именно мыльный материал вы используете). Чтобы быть в безопасности, мы рекомендуем проверять ситуацию каждые 30 секунд.

Плотно скрепите обе половины формы скотчем. Медленно залейте горячий материал в форму.

Медленно залейте горячий материал в форму.

Он затвердеет примерно через 1-3 часа, в зависимости от температуры окружающей среды (вы можете поставить его в холодильник, чтобы ускорить процесс).

Тот же процесс можно использовать для отливки свечного воска, единственным дополнительным этапом является вырезание канавки для фитиля свечи на противоположном конце от сливного канала.

Вставьте фитиль и залейте воск (опять же, расплавленный в микроволновой печи) в форму.

Воск затвердевает быстрее, чем мыло, и готов к извлечению из формы примерно через 30-60 минут (опять же, в зависимости от температуры окружающей среды). Убедитесь, что вы полностью заполнили разливочный канал , так как воск имеет тенденцию к усадке при остывании.

Заключение

Изготовление форм — несложный процесс, он позволяет легко размножать ваши 3D-отпечатки, используя различные материалы. Вы даже можете запустить мелкосерийную производственную линию!

Итак, удачи в вашем хобби и, как всегда, удачной печати!

Как сделать форму для литья эпоксидной смолы * Мамы и мастера

Делиться заботой!

Узнайте, как сделать форму для литья эпоксидной смолы, включая сравнение различных методов и ответы на все ваши вопросы! Если вы новичок в этом, ознакомьтесь с этими основными методами смолы. Этот пост содержит партнерские ссылки.

Этот пост содержит партнерские ссылки.

В моем списке дел, наряду с миллионом других дел: сделать подставки из смолы.

Почему подставки, спросите вы? Ну, они как пустая палитра небольшого, доступного размера. Кроме того, они защищают вашу мебель от надоедливых кофейных колец, если вы когда-нибудь не забудете их использовать…

Поэтому я решил, что вместо того, чтобы покупать форму для подставки, почему бы не потратить больше денег на эксперименты с несколькими материалами, чтобы я мог научить ВАС, как Изготовить форму для литья эпоксидной смолы.

Содержание:

- Какой самый лучший материал для изготовления формы для смолы?

- Какие другие материалы можно использовать для литья эпоксидной смолы?

- Можно ли использовать горячий клей в качестве формы для смолы?

- Можете ли вы сделать форму, используя формуемые пластиковые гранулы?

- Можно ли использовать ацетат для полимерных форм?

- Можно ли использовать глину для форм из смолы?

- Стоит ли делать формы для смолы своими руками?

- Как сделать форму для литья эпоксидной смолы

- Материалы, необходимые для изготовления формы для литья эпоксидной смолы

- Как сделать ацетатный «контейнер» для силикона или использовать его в качестве формы.

- Как сделать форму для литья эпоксидной смолы из двухкомпонентного силикона

Но тогда возникает вопрос: стоит ли делать формы своими руками? Так что следите за обновлениями, пока я отвечу на этот и миллион других вопросов о том, как это сделать, что вы можете использовать для этого и многое другое…

Какой абсолютно лучший материал для изготовления формы для смолы?

Лучший способ изготовления формы для литья смолы – это использование двухкомпонентного силиконового раствора.

Причина, по которой это ваш лучший вариант, проста: он создан именно для этого. Вы получаете многоразовую форму с антипригарным покрытием, которая прослужит много-много творений.

Основным исключением является слишком большой проект. Для очень больших проектов, имеющих геометрические формы, большинство людей строят каркас из дерева. Однако это выходит за рамки данного поста. Если вы новичок в и просто хотите сделать свою собственную форму, я настоятельно рекомендую вам взять коробку из двухкомпонентного силикона.

А вот и подвох. Чтобы отлить силиконовую форму, вам нужна форма!

Да, вы не ослышались.

Двухкомпонентный силикон представляет собой жидкость, что делает его работу намного лучше. Он фиксирует каждую деталь и нюанс вашего оригинала, включая текстуру. Форма, которую я сделал, была сделана из куска дерева. Последняя подставка имеет матовое покрытие.

Чтобы создать контейнер для силикона, вам понадобится что-то полностью герметичное, чтобы он не вытекал. Что-то вроде смолы…

Итак, изготовление форм для литья эпоксидной смолы очень похоже на фактическое литье смолы! Самая большая разница в том, что при изготовлении формы вы используете антипригарный материал, тогда как смола прилипает к вещам.

Чтобы отлить форму, вы можете использовать пластиковый пищевой контейнер. Если вы найдете форму, соответствующую вашим потребностям в смоле (например, простую круглую), вы также можете использовать ее в качестве формы для смолы. При использовании смолы это вряд ли прилипнет. Что-то вроде разделителя плесени может помочь вам в этом.

Что-то вроде разделителя плесени может помочь вам в этом.

Вы также можете сделать контейнер своими руками из листов ацетата, что я и сделал. Ацетат делает , а не прилипают к смоле. Поэтому, если вы хотите сделать что-то простой прямоугольной формы, вы можете сделать форму из ацетата.

Самая большая проблема будет заключаться в том, чтобы по-настоящему запечатать все ваши края, чтобы ничего не просачивалось — подробнее об этом ниже!

Какие другие материалы можно использовать для литья эпоксидной смолы?

Двухкомпонентный силикон может быть дорогим. Возможно, вам будет лучше просто купить форму для простых проектов! Подробнее об этом ниже, а пока я решил посмотреть, смогу ли я сократить расходы, экспериментируя с другими материалами.

Можно ли использовать горячий клей в качестве формы для смолы?

Мой первый эксперимент был с тем, что есть у большинства ремесленников: пистолетом для горячего клея. Какой беспорядок!

Я взял подставку, покрыл ее вазелином для смазки формы. Горячий клей только что устроил большой беспорядок. Я использовал антипригарную поверхность (пергаментную бумагу) и дал ей полностью высохнуть.

Горячий клей только что устроил большой беспорядок. Я использовал антипригарную поверхность (пергаментную бумагу) и дал ей полностью высохнуть.

Потребовалось пять больших клеевых стержней (и они тоже недешевы). А потом он рассыпался, когда я его снял.

Возможно, палочки других марок или низкотемпературные палочки будут работать лучше. Мои были марки Gorilla.

Если вы хотите попробовать изготовить смоляные формы из клеевых стержней, я рекомендую начать с гораздо меньшего размера, чтобы не тратить слишком много времени на эксперименты.

Можете ли вы сделать форму, используя формуемые пластиковые гранулы?

Не так давно я создал своими руками кулон с изображением морской ракушки, используя формовочные гранулы, активируемые нагреванием, под названием InstaMorph.

Это тоже не удалось, однако я верю, что здесь можно провести дальнейшие эксперименты, и я обновлю это поле, если в будущем снова добьюсь успеха. Если вы попробуете это, пожалуйста, прокомментируйте ниже и поделитесь своими результатами.

/

Причина, по которой стоит попытаться изготовить формы для литья смолы с использованием формовочных гранул, заключается в том, что они многоразовые, а делает их очень рентабельными, особенно для случайных мастеров и разовых проектов!

Чтобы использовать InstaMorph, вы выливаете их в горячую воду и позволяете им стать прозрачными. Поднимите их палкой (вода слишком горячая, чтобы дотронуться до нее).

Гранулы должны быть готовы к работе. Я поместил кусочки морского стекла на кусок ацетата и налепил на него Инстаморфа.

Я подождал, пока он не побелеет (признак того, что он затвердел). Затем я попытался снять морское стекло и столкнулся с рядом проблем.

Вот задачи и варианты, которые вы можете попробовать, если хотите сделать это лучше:

- Жара расплавила ацетат, и на одном из моих кусочков морского стекла я вообще не смог его снять. Исправление: попробуйте пергамент в следующий раз.

- Выбраться все равно было трудно, так как у него очень мало гибкости.

Исправление: выпуск пресс-формы. Я также думаю, что было бы полезно иметь его в контейнере в виде шара и делать быстрый отпечаток, надавливая на объект и удаляя его, пока он еще горячий.

Исправление: выпуск пресс-формы. Я также думаю, что было бы полезно иметь его в контейнере в виде шара и делать быстрый отпечаток, надавливая на объект и удаляя его, пока он еще горячий. - И, наконец, когда я пытался что-то с ним сделать, я использовал УФ-смолу, а не эпоксидную смолу. А я никак не мог снять шарики. Он был полностью застрял. Я попытался промыть его горячей водой, чтобы смягчить, и увидел, что смола смешалась с пластиковыми гранулами.

Короче говоря, если вы хотите попробовать:

- Попробуйте поместить шарик нагретого Инстаморфа в стеклянный контейнер, вдавить отпечаток и немедленно удалить.

- Нанесите смазку перед заливкой.

- И используйте его только для эпоксидной смолы, а не для УФ-смолы.

Я действительно думаю, что это стоит того, чтобы попробовать это еще раз, и я надеюсь попробовать это снова, так как это делает очень крутую одноразовую форму и очень и очень доступную.

Попробовали? Комментарий ниже!

Понравился этот пост и хотите больше таких? Нажмите «Спасибо создателю» на боковой панели, в начале или в конце этого поста и отправьте немного конфетти, чтобы я знал, что нужно создавать больше подобных вещей! Вы можете выбрать бесплатные или платные стикеры. Любая наклейка показывает мне, что вам это понравилось. Платные стикеры спонсируют кофе, чтобы подкрепить следующий пост.

Любая наклейка показывает мне, что вам это понравилось. Платные стикеры спонсируют кофе, чтобы подкрепить следующий пост.

Можно ли использовать ацетат для форм из смолы?

Да, вы можете использовать лист ацетата в качестве формы из смолы, однако есть способ сделать это. Поскольку ваша смола улавливает любое впечатление от любой текстуры, ацетат может придать вашим проектам из смолы великолепную глянцевую поверхность.

Также необходимо следить за тем, чтобы любые изгибы, концы ленты или складки находились в углах или снаружи формы.

Я использовал волшебную ленту, которая была недостаточно прочной и протекла, но у меня все еще есть хорошее представление о том, как ацетат может работать в качестве формы.

Несколько советов:

- Убедитесь, что ваши стороны прочные и не изогнуты.

- Тщательно измерьте размеры – будут видны несоответствия.

- Используйте прочную ленту, которая хорошо его запечатает.

Подробно о том, как это сделать, я расскажу в пошаговом руководстве, так как это то же самое, что и изготовление литейной формы для силиконовой формы.

Можно ли использовать глину для форм из смолы?

Последний вариант изготовления форм из смолы – глина. Глина бывает разных форм и форм. И хотя это не идеально, вы можете использовать незатвердевшую полимерную глину для изготовления форм из смолы. Это оставит у вас шероховатую, текстурированную поверхность на смоле.

Вам обязательно нужно использовать разделитель для форм с полимерной глиной, иначе ваш проект не будет хорошо сниматься.

Стоит ли делать формы для смолы своими руками?

Теперь, когда все сказано и сделано, нам нужно обратиться к слону в комнате – стоит ли вообще делать собственные формы для разума?

Если первая причина, по которой вы ищете, как сделать форму для изготовления эпоксидной смолы, заключается в том, что вы разочарованы непомерно высокой стоимостью покупки форм, вы можете быть в шоке: изготовление вашей формы может быть очень дорогим. тоже собственный!

тоже собственный!

Из-за этого я экспериментировал с различными материалами. И я увидел, что более дешевые материалы не всегда работают так хорошо.

При использовании альтернативного метода изготовления форм из смолы всегда используйте смазку для форм. Это может быть кукурузный крахмал, растительное масло и т. д. С силиконом мне ни разу не понадобился разделитель для пресс-формы. Но силикон дорогой.

Вот несколько причин, по которым вы все же можете сделать свои собственные формы из смолы:

- Нестандартные размеры : Если вы не можете найти форму нужного вам размера, вы можете сделать ее сами!

- Индивидуальные формы: Опять же, если вы ищете очень специфическую форму или воссоздаете любимый предмет, вам нужно сделать свои собственные формы

- Сентиментальные копии: У бабушки был любимый кулон, который вы хотели бы воссоздать в качестве украшений для членов вашей семьи? Изготовление собственных форм позволяет вам воссоздавать такие сентиментальные предметы.

- Трудно найти : Сложнее найти пресс-формы, а специальные пресс-формы могут быть непомерно дорогими, даже если вы их найдете. Возможно, вам будет лучше сделать это самостоятельно, если у вас есть образец для отливки под рукой.

- Более универсальные, чтобы всегда быть под рукой: Если вы мастер-любитель и хотите, чтобы ваши материалы всегда были под рукой, когда приходит вдохновение, у вас, вероятно, не будет всех доступных форм. Иметь под рукой Mold Maker, когда он вам нужен, гораздо более универсально и компактно, чем хранить все типы пресс-форм, которые вам могут понадобиться…

- Изготовление оптом : Как и многие другие вещи, цена двухкомпонентного силикона значительно снижается, если вы покупаете его оптом. Так что, если вы планируете сделать много форм из смолы, возможно, оно того стоит…

Из-за дополнительных шагов это, вероятно, имеет смысл только в том случае, если вы планируете использовать его много раз.

Как сделать форму для литья эпоксидной смолы

Сегодня я расскажу, как сделать форму для литья эпоксидной смолы, используя двухкомпонентный силиконовый раствор . На мой взгляд, это единственный способ, который действительно стоит попробовать.

Выше я кратко рассказал о других методах, но для пошагового процесса я придерживаюсь лучшего способа сделать это.

В процессе можно сделать контейнер из ацетата, если у вас нет контейнера для еды. Я разделяю это как отдельный процесс, который вы также МОЖЕТЕ использовать как форму.

Материалы, необходимые для изготовления формы для заливки эпоксидной смолы

- Пищевой контейнер с плоским дном

- При самостоятельном изготовлении контейнера для силикона:

- Прозрачные ацетатные листы

- Ножницы

- Линейка

- Хорошая водонепроницаемая лента. Я использовал волшебный скотч. Я рекомендую что-то лучше, так как это не было так надежно плотно.

Упаковочная лента должна сделать свое дело.

Упаковочная лента должна сделать свое дело.

- Двухкомпонентный силиконовый раствор – я использовал Mold Maker от Michaels

- Одноразовые мерные стаканчики

- Одноразовый стаканчик для смешивания

- Мешалки – для этого идеально подходят палочки для рукоделия

- Что-то для лепки — обратите внимание: этот может испортиться от горячего клея, так что имейте в виду!

- Пистолет для горячего клея

Как сделать ацетатный «контейнер» для силикона или использовать его в качестве формы.

1. Отрежьте лист ацетата по размеру. Учитывайте высоту вашей формы (плюс немного больше). Вырежьте выемку на каждом конце на расстоянии от конца, на котором ваш контейнер будет высоким, и настолько глубоко, насколько ваш контейнер будет высоким.

2. Сложите только что сформированные клапаны.

3. Сложите каждую сторону.

4. Хорошо заклейте их лентой, чтобы клапан находился снаружи «контейнера».

Убедитесь, что внутри нет ленты, иначе останется шов. Убедитесь, что он хорошо запечатан, чтобы никакая жидкость не могла вытечь.

Убедитесь, что он хорошо запечатан, чтобы никакая жидкость не могла вытечь.

Как сделать форму для литья эпоксидной смолы с использованием двухкомпонентного силикона

1. При желании вы можете покрыть отливаемый предмет по бокам разделительной пленкой.

2. С помощью горячего клея хорошо приклейте его к основанию контейнера. убедитесь, что вокруг него не просачивается клей (иначе ваш силикон тоже его отлит). Следуйте инструкциям на упаковке двухкомпонентного силикона в отношении того, сколько места нужно оставить вокруг предмета, который вы отливаете.

3. Если вы используете смазку для формы, нанесите ее на верхнюю часть отливаемого изделия. Убедитесь, что на нем нет мусора или ниток горячего клея, которые также могут быть случайно отлиты.

4. Следуйте инструкциям на упаковке, чтобы смешать раствор. Примечание: я НЕ рекомендую использовать силиконовые чашки для этой части, как это сделал я. Я испортил их.

5. Хорошо перемешайте согласно инструкции на упаковке, пока не останется разводов.

6. Вылейте его на подготовленный контейнер (примечание: мой контейнер был намного больше, чем нужно, поэтому я также приклеил небольшие кусочки морского стекла по углам для заливки).

Если вы приготовили недостаточно силикона, просто приготовьте еще и налейте сверху. Дайте ему высохнуть в соответствии с инструкциями на упаковке.

7. Когда все будет готово, снимите контейнер, чтобы освободить форму.

8. Если под изделием, которое вы отливали, просочился силикон, вы можете аккуратно удалить его, срезав ножницами или ножом.

9. Удалите разыгранный вами предмет. Ваша форма из смолы своими руками готова! Обратите внимание, что каждая маленькая зазубрина на деревянной подставке была отлита (в данном случае преимущество).0005

Теперь вы можете запустить свой новый проект! Как красиво! Надеюсь, вам понравилось научиться делать формы для литья эпоксидной смолы! Есть какие-нибудь советы, чтобы добавить? Пробовали что-то другое, и это сработало? Пожалуйста, прокомментируйте ниже, чтобы поделиться своими идеями!

Материалы

- Двухкомпонентный силиконовый раствор — я использовал Mold Maker от Michaels .

- Что-то для лепки — обратите внимание: это может быть испорчено горячим клеем, так что имейте в виду!

Инструменты

- Пищевой контейнер с плоским дном

- Одноразовые мерные стаканчики

- Одноразовая чашка для смешивания

- Мешалки — палочки для рукоделия идеально подходят для этого

- Пистолет для горячего клея

При самостоятельном изготовлении емкости для силикона:

- Прозрачные листы из ацетата

- ножницы

- Правитель

- Хорошая водонепроницаемая лента

Инструкции

Как сделать ацетатный «контейнер» для силикона или использовать его в качестве формы.

1. Отрежьте лист ацетата по размеру. Учитывайте высоту вашей формы (плюс немного больше). Вырежьте выемку на каждом конце на расстоянии от конца, на котором ваш контейнер будет высоким, и настолько глубоко, насколько ваш контейнер будет высоким.

2. Сложите только что сформированные клапаны.

3. Сложите каждую сторону.

4. Хорошо закрепите их лентой, чтобы клапан находился снаружи «контейнера».

Убедитесь, что внутри нет ленты, иначе останется шов. Убедитесь, что он хорошо запечатан, чтобы никакая жидкость не могла вытечь.

Как сделать форму для литья эпоксидной смолы с использованием двухкомпонентного силикона

1. При желании вы можете покрыть отливаемый предмет по бокам разделительной пленкой.

2. С помощью горячего клея хорошо приклейте его к основанию контейнера. убедитесь, что вокруг него не просачивается клей (иначе ваш силикон тоже его отлит). Следуйте инструкциям на упаковке двухкомпонентного силикона относительно того, сколько места нужно оставить вокруг предмета, который вы отливаете.

3. Если вы используете смазку для пресс-формы, добавьте ее в верхнюю часть изделия, которое вы отливаете. Убедитесь, что на нем нет мусора или ниток горячего клея, которые тоже могут случайно отлиться.

4. Следуйте инструкциям на упаковке, чтобы смешать раствор. Примечание: я НЕ рекомендую использовать силиконовые чашки для этой части, как это сделал я. Я испортил их.

Следуйте инструкциям на упаковке, чтобы смешать раствор. Примечание: я НЕ рекомендую использовать силиконовые чашки для этой части, как это сделал я. Я испортил их.

5. Хорошо перемешайте согласно инструкции на упаковке, пока не останется разводов.

6. Вылейте его на подготовленный контейнер (примечание: мой контейнер был намного больше, чем нужно, поэтому я также приклеил небольшие кусочки морского стекла по углам для заливки).

Если вы приготовили недостаточно силикона, просто приготовьте еще и налейте сверху. Дайте ему высохнуть в соответствии с инструкциями на упаковке.

7. Когда все будет готово, снимите контейнер, чтобы освободить форму.

8. Если под изделием, которое вы отливали, просочился силикон, вы можете аккуратно удалить его, срезав ножницами или ножом.

9. Удалите разыгранный вами предмет. Ваша форма из смолы своими руками готова! Обратите внимание, что каждая маленькая зазубрина на деревянной подставке была отлита (в данном случае преимущество).

Получаете пресс-форму и партию изготовленной продукции.

Получаете пресс-форму и партию изготовленной продукции.

Исправление: выпуск пресс-формы. Я также думаю, что было бы полезно иметь его в контейнере в виде шара и делать быстрый отпечаток, надавливая на объект и удаляя его, пока он еще горячий.

Исправление: выпуск пресс-формы. Я также думаю, что было бы полезно иметь его в контейнере в виде шара и делать быстрый отпечаток, надавливая на объект и удаляя его, пока он еще горячий.

Упаковочная лента должна сделать свое дело.

Упаковочная лента должна сделать свое дело.