BEAVER technology: люди до сих пор не верят, что наш станок сделан в России (6 февраля 2023)

BEAVER technology, молодая российская станкостроительная компания, которая в 2022 году довольно громко заявила о себе. Ее основатели — братья Александр и Максим Бобрышевы — в эксклюзивном интервью «Эксперту» рассказали, как справляются с недоверием со стороны рынка, почему их станок в полтора раза дешевле того, что предлагают конкуренты.

Статьи по теме:

Трудная жизнь станков

Станки решают все

— Александр, как для Beaver technology начался 2023 год?

— А.Б.: Год начался с того, что был размещен довольно большой для нас заказ — четыре машины в одни руки. Которые необходимо произвести совместно с машинами, законтрактованными в прошлом году. То есть мы знали, что спрос на продукт есть, но к такому разовым объемам мы не были готовы. Фактически, пришлось переподготавливаться второй раз: оптимизируем скорость производства и параллельно разрабатываем новые модели станков. Потому что понимаем, если это не сделать сейчас, другие большие заказы будут долго выполняться. Так, мы пришли к мысли сделать серийное конструкторское бюро в Костромской области. Получается, что у нас будет идти работа в Москве, где мы разрабатываем новые станки, где есть опытный цех и так далее, но часть серийной разработки будет ближе к заводу. В каком-то смысле, мы хотим перейти на модель компаний со сложными продуктами, где существует подразделение перспективных моделей и серийное КБ.

Которые необходимо произвести совместно с машинами, законтрактованными в прошлом году. То есть мы знали, что спрос на продукт есть, но к такому разовым объемам мы не были готовы. Фактически, пришлось переподготавливаться второй раз: оптимизируем скорость производства и параллельно разрабатываем новые модели станков. Потому что понимаем, если это не сделать сейчас, другие большие заказы будут долго выполняться. Так, мы пришли к мысли сделать серийное конструкторское бюро в Костромской области. Получается, что у нас будет идти работа в Москве, где мы разрабатываем новые станки, где есть опытный цех и так далее, но часть серийной разработки будет ближе к заводу. В каком-то смысле, мы хотим перейти на модель компаний со сложными продуктами, где существует подразделение перспективных моделей и серийное КБ.

— Правильно ли я понимаю, что в Костромской области вы будете работать с совместно с университетом?

— А.Б.: Да, все верно, с техническим университетом. Мы, кстати, уже работаем с московскими ВУЗами, и нам довольно просто было это сделать.

— Давайте все-таки начнем с самого начала. Когда вы появились в прошлом году на тематических выставках, то вас продолжали представлять и воспринимать как новых игроков…

— А.Б.: Да нас и сейчас так воспринимают. А для многих нас вообще все еще нет.

— Но ваша деятельность вызывает резонанс в отрасли. Расскажите, как вы пришли к идее создания полностью отечественных станков?

— А.Б.: Я — выпускник СТАНКИНа, закончил его более 10 лет назад. После окончания обучения я попал на работу к выпускнику данного вуза. Смешной факт: в его вакансии было указано, что он «ищет себе ученика». Именно ученика. Это была достаточно забавная формулировка, но я все равно пришел. Он меня поспрашивал что-то, сказал, что я ничего не знаю, но взял к себе. А выпускник этот был непростым, он занимался освоением технологий литься станин из полимерного бетона в ЭНИМСе (экспериментальный научно исследовательский институт металлорежущих станков).

Создатели компании BEAVER technology братья Александр и Максим Бобрышевы Источник: Департамент инвестиционной и промышленной политики Москвы

— То есть работа с автопромом значительно помогла в будущем?

— А. Б.: Конечно. Автопром — это довольно сложная тема. Да и сам автомобиль — это непростое изделие, над которым много разных людей работает, в котором много разных процессов происходит. Если говорить про технологии, то автопром — это авангард. С точки зрения машиностроения более технологичных объектов не существует в мире. Когда мы говорим про космос, оборонные вещи — это технологично, да. Но это единичное производство, эти сферы сильно отстают от потребительской электроники и автопрома по уровню технологий. Помимо этого, я участвовал в большом организационном проекте европейского автопроизводителя. Они презентовали методологию product creation process, по которой они разрабатывали продукты. По сути, компания с ограниченными ресурсами, за счет специальных организационных мер и процессов, может разрабатывать большое количество продуктов, например, сразу три или четыре, но делать это очень качественно и в срок. Я внедрил эту методологию в компанию, в которой работал. Получалось, все очень быстро очень пошло.

Б.: Конечно. Автопром — это довольно сложная тема. Да и сам автомобиль — это непростое изделие, над которым много разных людей работает, в котором много разных процессов происходит. Если говорить про технологии, то автопром — это авангард. С точки зрения машиностроения более технологичных объектов не существует в мире. Когда мы говорим про космос, оборонные вещи — это технологично, да. Но это единичное производство, эти сферы сильно отстают от потребительской электроники и автопрома по уровню технологий. Помимо этого, я участвовал в большом организационном проекте европейского автопроизводителя. Они презентовали методологию product creation process, по которой они разрабатывали продукты. По сути, компания с ограниченными ресурсами, за счет специальных организационных мер и процессов, может разрабатывать большое количество продуктов, например, сразу три или четыре, но делать это очень качественно и в срок. Я внедрил эту методологию в компанию, в которой работал. Получалось, все очень быстро очень пошло.

— А почему? Это же довольно перспективно сейчас.

— А.Б.: Это больше торговый бизнес, а не разработческий, а мы все-таки инженеры. Поэтому нам интересны продукты с большей долей «хайтека». В итоге, когда мы разрабатывали систему умного дома, то столкнулись с большой проблемой производства прототипов. Произвести их в России практически невозможно, любой стартап нигде ничего не произведет, кроме как сделает сам.

— В общем, весь набор классических проблем, которые предъявляют российские производители станкостроителям.

— А.Б.: Да, то есть мы поняли, что не одни мы такие. Потому что ровно такой же станок купили один наш знакомый. И мы решили, почему бы нам не делать станки, раз они точно нужны. Встал вопрос: а какой, какие у него должны быть габариты, характеристики и все остальное? Тут помог опыт автопрома, потому что мы взяли методологию Quality Function Deployment (развертывание функций качества) — специальная методология по развертыванию требований от потребительских к техническим.

— Есть ощущение, что западные компании до сих пор заинтересованы в российских специалистах и продолжают перетягивать их к себе. Но у вас, например, получилось сделать хобби основным бизнесом, продолжить развиваться здесь. На ваш взгляд, почему таких примеров как ваш мало, в чем основные трудности?

— А.Б.: Трудностей, если честно, полно. Любая разработка, любой новый бизнес, связанный с разработкой…да что тут вообще легкого? Ты 24 часа, без выходных занимаешься этим, решаешь кучу проблем. Если мы говорим про то, а заинтересованы ли западные страны в российских специалистах, то тут нет как такового национального подтекста. Им все равно откуда работник. Я лично видел: откуда только людей не брали, если они толковые. После закрытия представительств в РФ, многим была предложена релокация. Что касается нас, то изначально мы хотели продавать на экспорт. А все потому, что там рынок намного больше, а на рынке РФ были большие компании, с огромными финансовыми ресурсами, с которыми мы не могли бы конкурировать как маленький стартап.

— В 2022 году, наверное, все пришли к мысли, что лучше иметь отечественные станки и российские комплектующие. Прошел почти год с момента начала введения санкций. Появились ли какие-то аналоги тому, что делаете вы?

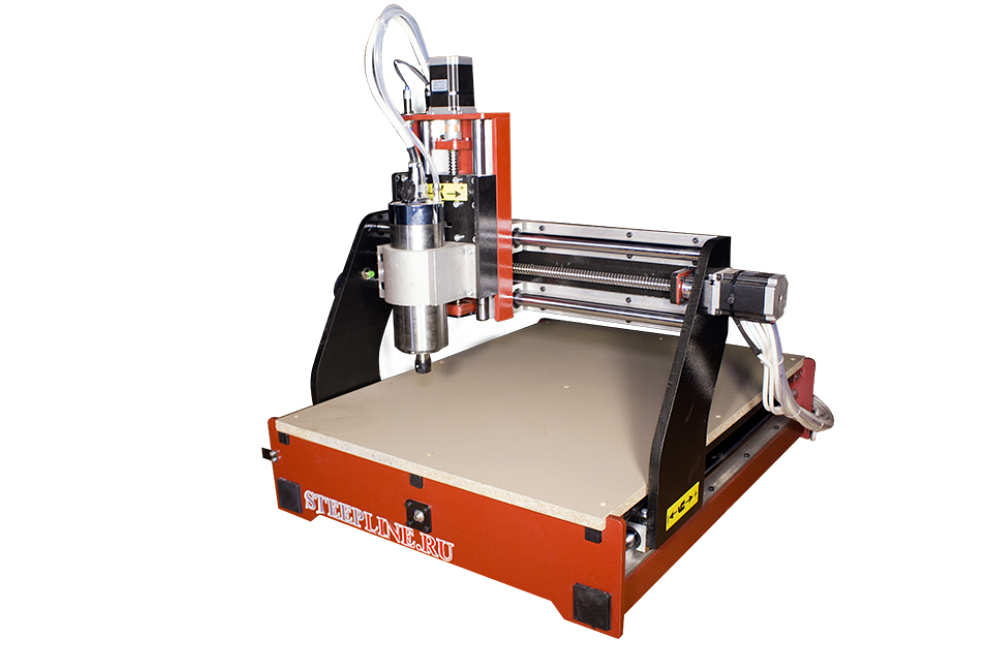

— А.Б.: Во-первых, для новых разработок год — это не так много. Во-вторых, если мы говорим про наше производство, то проще сказать то, чем мы не занимаемся. Мы не делаем системы управления сами, впрочем, это не то, чем должен машиностроитель. Мы не делаем направляющие. Но такие ключевые компоненты как станину, механические ключевые комплектующие, сборка и испытания — это все наше. Что-то заказываем у других поставщиков в РФ, например, всякие уплотнительные резинки, листовые детали из нержавейки…Но мы стремимся к тому, чтобы вертикалиться: те компоненты, которые влияют на пользовательские характеристики, мы делаем или скоро будем делать сами.

Что-то заказываем у других поставщиков в РФ, например, всякие уплотнительные резинки, листовые детали из нержавейки…Но мы стремимся к тому, чтобы вертикалиться: те компоненты, которые влияют на пользовательские характеристики, мы делаем или скоро будем делать сами.

— Про вас не так давно выпустил материал Департамент инвестиционной и промышленной политики Москвы. Так вот в нем было отмечено, что ваш станок на более чем 70% состоит из российских компонентов. Соответствует ли это действительности, будет ли увеличен данный процент?

— А.Б.: Да, это верно. Понятно, что все считается по номенклатуре. Существует список номенклатурных частей, есть список компонентов, которые мы делаем тут, есть тех, которые закупаем. Почему проценты написали? Вероятно, так понятнее. Хотя процент не говорит об «отечественности» станка. У Минпромторга существует система баллов, которая определяет, отечественная техника или нет. У нас пока такого свидетельства от ведомства нет. Я думаю, что, когда мы получим заключение Минпромторга, вопросы типа «А российский ли это станок?» у всех отпадут.

— А вы столкнулись с тем, что вам не верят?

— А.Б.: Да, многие не верят, что станок российский и разработан в РФ. Мы, честно говоря, не знаем, как на это отвечать, как доказать обратное. Что это мы придумали с нуля, от концепта до последней детали, ниоткуда не копировали. Нам пишут, что мол «Вы собрали конструктор». Кто-то говорит, что это зарубежный станок, привезли и свой логотип наклеили. Были разговоры, что на какую-то иностранную модель наш станок похож…и на какую же? Патент на промдизайн принадлежит нашей компании. Другой полюс — недоверие к тому, что он сделан в РФ, с не самой удачной продукцией других отраслей начинают сравнивать. Хотя на деле все это говорят люди, которые не видели наш станок и не работали на нем. Предыдущие годы, очевидно, зародили в потребителях скепсис к отечественному оборудованию, и наша задача делать все, чтобы этот скепсис пропал.

— А какие иностранные комплектующие в вашем станке есть?

— А.Б.: Системы ЧПУ — иностранные, электронные компоненты, некоторые детали точных передач. Всякая мелочь, типа насосов. Мы говорим о примерно 12 ключевых номенклатурных позиций, которые мы закупаем. Но в дружественных азиатских странах.

Всякая мелочь, типа насосов. Мы говорим о примерно 12 ключевых номенклатурных позиций, которые мы закупаем. Но в дружественных азиатских странах.

— То есть трудностей с поставками необходимых комплектующих у вас нет?

— А.Б.: Нет. Это все не технологии каких-то марсиан, подобные вещи делают многие страны. У нас был запасной пул поставщиков, мы его активизировали и начали работать. Если мы поймем, что будут какие-то проблемы, то можно будет и самим осваивать все это здесь. Все эти комплектующие реально сделать, просто нужно понимать: либо ты делаешь компоненты, которые составляют несколько процентов себестоимости, либо ты эти силы тратишь на разработку новых станков.

— Одна из главных проблем, с которой столкнулись российские компании в данном контексте — это отсутствие сервиса. То есть даже если станок из дружественной страны, его починка может затянуться на месяцы. Если что-то случается с вашим станком, куда могут обращаться клиенты? И насколько реально его запустить заново в короткий срок?

— А. Б.: Так как мы сами разработчики и производители, мы можем новую деталь переизготовить, электронную плату новую сделать в обозримые сроки. Это не то время, которое сейчас озвучивают некоторые дилеры. Я слышал, что люди и по семь месяцев ждут, и по году завершения ремонта. У нас эти сроки, конечно же, в десятки раз ниже. В худшем случае они измеряются неделями. Ну, а что делать тем, кто остался без сервиса? Я могу только пожелать удачи. Это конечно, очень печально. Очевидно, что им в будущем придется приходить к более безопасным производителям, которые не поступят таким образом. Кстати вот еще один тезис: нам, например, постоянно говорят, что мы молодая компания. Я тоже не знаю, как на такие замечания отвечать, что мы можем с этим сделать, но из-за этого есть недоверие. Конечно мы понимаем, что по обходным каналам станки привозят. Но действительно, а что вы будете делать, если он сломается? Что вы будете делать с запчастями? А мы здесь, сидим в Москве, мы готовы как производитель как можно быстрее решить ваш вопрос.

Б.: Так как мы сами разработчики и производители, мы можем новую деталь переизготовить, электронную плату новую сделать в обозримые сроки. Это не то время, которое сейчас озвучивают некоторые дилеры. Я слышал, что люди и по семь месяцев ждут, и по году завершения ремонта. У нас эти сроки, конечно же, в десятки раз ниже. В худшем случае они измеряются неделями. Ну, а что делать тем, кто остался без сервиса? Я могу только пожелать удачи. Это конечно, очень печально. Очевидно, что им в будущем придется приходить к более безопасным производителям, которые не поступят таким образом. Кстати вот еще один тезис: нам, например, постоянно говорят, что мы молодая компания. Я тоже не знаю, как на такие замечания отвечать, что мы можем с этим сделать, но из-за этого есть недоверие. Конечно мы понимаем, что по обходным каналам станки привозят. Но действительно, а что вы будете делать, если он сломается? Что вы будете делать с запчастями? А мы здесь, сидим в Москве, мы готовы как производитель как можно быстрее решить ваш вопрос. Общение с ним идет напрямую, а не через дилеров или сервисные центры.

Общение с ним идет напрямую, а не через дилеров или сервисные центры.

— Как вы справляетесь с этим недоверием?

— А.Б.: Я думаю, наша задача просто предлагать конкурентный продукт, хорошо работать и шаг за шагом завоевывать это доверие. С этим, наверное, ничего не сделаешь, пока не появится какое-то большое сообщество пользователей, которое будет нас защищать в каком-то смысле. Которое скажет, что ему все понравилось. Впрочем, компании, которые занимаются «хайтеком» и новыми разработками, нас поддерживают. Они и есть пока основные наши клиенты.

— Немного вернемся назад. В своем материале правительство Москвы высказалось о вас очень позитивно. Есть ли сейчас у вас со столицей какое-то сотрудничество? Или это была исключительно информационная поддержка?

— А.Б.: Вообще я бы хотел выразить благодарность Департаменту инвестиционной и промышленной политики Москвы. Там работают очень отзывчивые люди. Мне позвонили, спросили, нужна ли какая-то помощь. И мы совершенно точно будем работать с ними, потому что там грамотные и компетентные специалисты трудятся. Пока это было только первое знакомство. На самом деле, когда Департамент опубликовал статью о нас, у нас лег сайт. Облачный сервис, на котором лежали наши видео, заблокировал нас из-за количества запросов. Было очень обидно: вот, казалось бы, пошел большой трафик, а видео не включаются. Я был тогда очень расстроен, но потом подумал, что это было, наверное, некое испытание, а в будущем надо лучше готовиться.

И мы совершенно точно будем работать с ними, потому что там грамотные и компетентные специалисты трудятся. Пока это было только первое знакомство. На самом деле, когда Департамент опубликовал статью о нас, у нас лег сайт. Облачный сервис, на котором лежали наши видео, заблокировал нас из-за количества запросов. Было очень обидно: вот, казалось бы, пошел большой трафик, а видео не включаются. Я был тогда очень расстроен, но потом подумал, что это было, наверное, некое испытание, а в будущем надо лучше готовиться.

— Максим, хочу теперь узнать Ваше мнение: в упомянутом материале Департамента столичного правительства было отмечено, что ваши станки в полтора раза дешевле, чем у конкурентов…

— М.Б.: Это так.

— А как удается добиваться подобной стоимости, учитывая, что и у вас есть закупаемые комплектующие, которые явно подорожали?

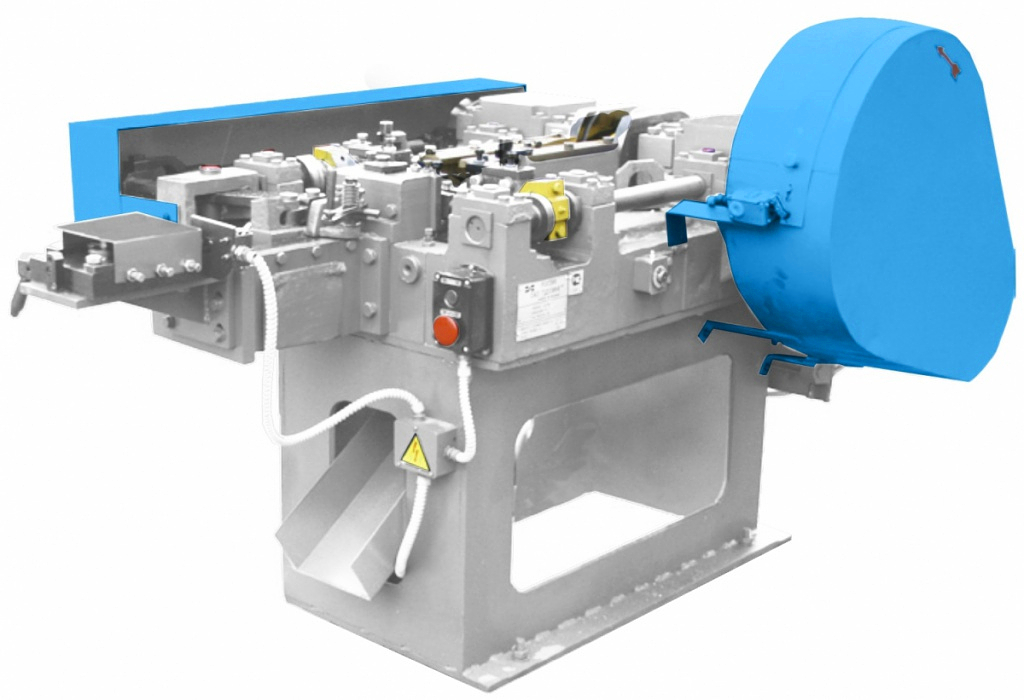

— М.Б.: На самом деле для меня удивительно, как удается делать так дорого. Мы, при своей норме доходности, вполне можем быть в той цене, которая есть сейчас. Я еще раз повторю, что, когда мы говорим о наших станках, это не конкуренты малопроизводительным станкам из низшей линейки. У нас качественный продукт, у него есть большое количество функций, инноваций. Это самый эффективный станок по соотношению занимаемая площадь к объему обработки в мире. По производительности он находится на уровне лучших станков схожего класса среди ведущих станкостроителей или выше. Поэтому нам кажется, когда западные станки продавались в РФ, они стоили дороже за счет логистики, уплаты пошлины, налогов. Плюс заграницей дороже труд и ресурсы. У нас этих трудностей нет. И мы же все практически делаем сами, что позволяет нам сильно резать стоимость. Если посмотреть на основные компоненты стоимости станка, то там будет несколько ключевых моментов. Один из основных — это станина, основная деталь станка, которая держит все остальные комплектующие на себе, дает необходимую жесткость, вибро-динамические характеристики и так далее — то есть дает станку нормально фрезеровать.

Я еще раз повторю, что, когда мы говорим о наших станках, это не конкуренты малопроизводительным станкам из низшей линейки. У нас качественный продукт, у него есть большое количество функций, инноваций. Это самый эффективный станок по соотношению занимаемая площадь к объему обработки в мире. По производительности он находится на уровне лучших станков схожего класса среди ведущих станкостроителей или выше. Поэтому нам кажется, когда западные станки продавались в РФ, они стоили дороже за счет логистики, уплаты пошлины, налогов. Плюс заграницей дороже труд и ресурсы. У нас этих трудностей нет. И мы же все практически делаем сами, что позволяет нам сильно резать стоимость. Если посмотреть на основные компоненты стоимости станка, то там будет несколько ключевых моментов. Один из основных — это станина, основная деталь станка, которая держит все остальные комплектующие на себе, дает необходимую жесткость, вибро-динамические характеристики и так далее — то есть дает станку нормально фрезеровать. Чтобы снизить себестоимость и цикл производства, мы разработали собственный материал и технологию. Скорость изготовления станины из чугуна — примерно полгода. У нас цикл производства — это дни. За счет новых технологий и прямых продаж мы можем обеспечить клиентам доступную стоимость.

Чтобы снизить себестоимость и цикл производства, мы разработали собственный материал и технологию. Скорость изготовления станины из чугуна — примерно полгода. У нас цикл производства — это дни. За счет новых технологий и прямых продаж мы можем обеспечить клиентам доступную стоимость.

— Вы же относитесь скорее к малому бизнесу сейчас?

— М.Б.: Мы бы даже сказали к микробизнесу.

— Есть мнение, что МСП довольно тяжело работать с ВУЗами, так как нет ситуации Win-Win. Как у вас идет взаимодействие с университетами?

— М.Б.: Обычно работа идет в трех направлениях. Первое — совместные разработки и НИОКР. Второе — совместная работа, направлена на изучение и разработку чего-то, например, отдельного узла с университетом, так как у них много оборудования. Третье — это найм людей. Так как мы с Сашей выпускники СТАНКИНа, а я недавно закончил там еще и аспирантуру, у нас хорошие контакты с данным ВУЗом. Нам отдают лучших студентов на практику, лучших из лучших мы принимаем к себе на работу. И если разбирать дальше по пунктам, то совместные разработки — мы туда пока не лезли, нам действительно будет ВУЗу сложно заплатить, и пункт первый — работа на уровне теории — мы, я думаю, сможем себе это позволить. Сотрудничество с университетами — это важно, но пока мы остановились на третьем направлении.

И если разбирать дальше по пунктам, то совместные разработки — мы туда пока не лезли, нам действительно будет ВУЗу сложно заплатить, и пункт первый — работа на уровне теории — мы, я думаю, сможем себе это позволить. Сотрудничество с университетами — это важно, но пока мы остановились на третьем направлении.

— А со стороны государства и властей, на ваш взгляд, поддержка достаточная подобному бизнесу?

— М.Б.: Мне кажется, сейчас с поддержкой все нормально мы не все распробовали на практике, но у Минпромторга и других ведомств огромное количество различных мер. Единственный комментарий: если посмотреть, как развиваются другие страны, с высоким уровнем развития станков, например, Корея, Германия, Япония, то можно понять, то там бизнес рос благодаря протекционистским мерами государства. Я согласен с тем, что в России меры поддержки тоже начали вводить и очень активно, но одним из основных драйверов роста могли бы являться дешевые кредиты без огромного количества бумаг. Это то, чего нет и что сильно бы помогло.

Это то, чего нет и что сильно бы помогло.

— Какие планы у компании на ближайшее время?

— М.Б.: Мы планируем с горизонтом в несколько лет. Хотим успеть выпустить на рынок всю продуктовую матрицу лучших в своем классе станков и радовать наших пользователей.

Как заработать на производстве деревянных ручек

Фото предоставлено авторомИдею для собственного бизнеса — производства статусных подарочных ручек — Семен Анфиногенов подсмотрел в фильме «Волк с Уолл-стрит» еще в 18 лет. Сейчас парню 24 — и он руководит проектом Presentree. В собственном цеху ребята работают с ценными породами дерева, например с лунным эбеном стоимостью около $ 100 тыс. за кубометр. О том, как сложно «микробизнесу» конкурировать с китайским ширпотребом и как оптимизировать затраты, чтобы спасти свой проект, Семен рассказал «Про бизнес».

— Я занимаюсь производством подарочных письменных ручек из ценного дерева. Например, из лунного эбена — это второе по редкости дерево на планете, оно чертовски красивое на вид. Срез выглядит как переплетение черных и светлых волокон, иногда до ярко-желтого. Но чаще всего мы производим ручки из капа клена и березы. Кап — это такой нарост на дереве, где хотела вырасти ветка, но что-то пошло не так. В этом наросте есть зачатки сотен мелких веточек. Это дает очень красивый рисунок. Берем в работу карельскую березу, эбен макассара, венге, мербау и другие ценные породы. Есть в производстве и более дешевые породы — дуб, ясень, бук.

Срез выглядит как переплетение черных и светлых волокон, иногда до ярко-желтого. Но чаще всего мы производим ручки из капа клена и березы. Кап — это такой нарост на дереве, где хотела вырасти ветка, но что-то пошло не так. В этом наросте есть зачатки сотен мелких веточек. Это дает очень красивый рисунок. Берем в работу карельскую березу, эбен макассара, венге, мербау и другие ценные породы. Есть в производстве и более дешевые породы — дуб, ясень, бук.

Это мой первый бизнес. До того как его запустить, я получил два высших образования, успел немного поработать в найме — занимался строительством, производили дорогие лестницы из дерева. Идея этого проекта пришла мне в голову лет в 18, после просмотра фильма «Волк с Уолл-стрит», где в один из ключевых моментов главный герой говорит: «Продай мне эту ручку». Вот я и подумал: а что, если сделать ручку, которая бы сама себя продавала? Так все и началось.

Фото предоставлено авторомЧего мне это стоило

Сначала я взял отцовскую дрель и сделал токарный станок. Затем разобрал его ручку, взял от нее металлические части и попробовал сделать свою. Получилось, конечно, не с первого раза. Но уже третья или четвертая ручка была более или менее приличная. Я начал гуглить и понял, что, например, в США очень много мастеров, которые делают нечто подобное. Стал изучать сайты, посещать форумы, где они обсуждают тонкости работы, делятся советами по закупке комплектующих и т.д. Частично скопировал технологию производства — а зачем изобретать велосипед?

Затем разобрал его ручку, взял от нее металлические части и попробовал сделать свою. Получилось, конечно, не с первого раза. Но уже третья или четвертая ручка была более или менее приличная. Я начал гуглить и понял, что, например, в США очень много мастеров, которые делают нечто подобное. Стал изучать сайты, посещать форумы, где они обсуждают тонкости работы, делятся советами по закупке комплектующих и т.д. Частично скопировал технологию производства — а зачем изобретать велосипед?

Я пробовал, экспериментировал — и занимался всем этим дома. Я учился тогда в институте и немного зарабатывал на том, что делал за других студентов контрольные, рефераты, курсовые, даже писал дипломы. А все, что получал, вкладывал в свое дело. Но денег все равно не всегда хватало даже на материалы, арендовать помещение тем более было не на что.

В конце концов доработался до того, что моя комната превратилась в склад опилок. В один прекрасный момент родители сказали, что пора завязывать с этим.

Так я понял, что пора искать помещение. Нашли его вместе — 9 м2, где-то за $ 35 в месяц — кирпичный сарай на производственной базе со всяким хламом.

Фото предоставлено авторомКое-как удалось впихнуть туда собранные станки и какое-то дополнительное оборудование. Постепенно дело пошло, начали появляться первые клиенты — друзья, затем их знакомые — круг начал расширяться. Весной 2016 года я зарегистрировал ИП.

О таких суммах и не мечтали

Сложно посчитать, с какой именно суммой мы стартанули — что-то около $ 50. Потом, конечно, нужны были деньги на оборудование, аренду, рекламу и т.д.

Первые деньги на развитие цеха нам удалось получить от Фонда поддержки предпринимательства. Фонд также помог получить первый крупный заказ — предложили участие в конкурсе бизнес-проектов. И с нами наравне в категории малого бизнеса были проекты с месячным оборотом — около $ 15 000. Надо мной с моими ручками там посмеялись.

Дело в том, что никто особенно не хочет работать с малым бизнесом, даже с «микро» в нашем случае. У нас хороший продукт, но выйти на каких-то крупных дистрибьюторов или заказчиков — очень и очень сложно, потому что все привыкли покупать Китай и продавать его с наценкой в 500%. А у нас ручная работа — многим просто не понятно, почему так дорого. Стоимость одной нашей ручки — в диапазоне $ 70−100.

У нас хороший продукт, но выйти на каких-то крупных дистрибьюторов или заказчиков — очень и очень сложно, потому что все привыкли покупать Китай и продавать его с наценкой в 500%. А у нас ручная работа — многим просто не понятно, почему так дорого. Стоимость одной нашей ручки — в диапазоне $ 70−100.

В общем, можно сказать, что этот конкурс и помог нашему проекту взлететь. На нас обратил внимание один из банков, и через пару месяцев мы получили от него заказ где-то на $ 7000. Мы тогда и мечтать не могли о таких суммах — осталось не упустить эти возможности.

По условиям заказа, мы должны были сделать 200 подарочных ручек за срок чуть больше месяца. А в том помещении, где мы работали, даже вдвоем было сложно развернуться. И я решил переезжать в более просторное помещение. Переехали недалеко — в соседнее здание на территории завода. За две недели сделали ремонт, протянули электрику, построили второй этаж. Нашли инвестора под этот заказ, закупили материалы.

К этому моменту мы уже не укладывались ни в какие сроки, а тут еще и заказчик попросил перенести срок на две недели раньше. Пришлось звать на помощь своих друзей, девушек — привлекли всех, кого только могли, ночами не спали..

А когда все было готово, побоялись свои ручки отправлять транспортной компанией — сами повезли в Москву в общем вагоне по самым дешевым билетам:) Все прошло просто отлично: заказчик был доволен, о нас написали несколько СМИ — так начался резкий подъем в нашем бизнесе. Мы рассчитались с долгами.

А потом произошел резкий спад — заказов не было. Мы даже за аренду не могли заплатить… Нужно было думать о том, как спасать бизнес.

Фото предоставлено авторомСократили расходы вдвое

Все было так плохо, что партнеры всерьез думали о закрытии бизнеса. Потом решили попробовать оптимизировать затраты. В итоге сократить расходы получилось почти вдвое, оставив цену ручек — прежней. Вот что мы сделали:

1. Сократили ассортимент. Сначала мы производили около 20 моделей в трех цветах и 12 видах дерева. Думали — это круто. Но у нас просто не было денег, чтобы держать такие большие складские запасы. Оставили в итоге два вида фурнитуры — делаем теперь только ручку-патрон и тонкую ручку с поворотным механизмом.

Сначала мы производили около 20 моделей в трех цветах и 12 видах дерева. Думали — это круто. Но у нас просто не было денег, чтобы держать такие большие складские запасы. Оставили в итоге два вида фурнитуры — делаем теперь только ручку-патрон и тонкую ручку с поворотным механизмом.

2. Нашли новых поставщиков фурнитуры. Стали заказывать комплектующие напрямую у производителя из Китая. Чтобы не заказывать какие-то суперогромные партии — научились договариваться. Например, если у производителя крупный заказ, просим, чтобы нам сделали дополнительно сотню комплектов фурнитуры. Так есть возможность получить большие скидки, несмотря на маленькие партии.

3. Нашли новых поставщиков дерева. Работать по бартеру гораздо выгоднее. Мы нашли столярные мастерские, которые работают с дорогим деревом. Например, лунный эбен — самое дорогое дерево в мире, которое стоит $ 100 тыс. за кубометр, нам поставляет человек, который делает из него паркет. У него остаются обрезки паркетной доски, которые нигде больше не применить. А нам этого хватает для производства сразу нескольких ручек.

А нам этого хватает для производства сразу нескольких ручек.

В итоге затраты на производство снизились вдвое — и мы довольно быстро вышли на рентабельность. Даже сейчас за свой более просторный цех я не плачу больше $ 150 в месяц. Сырье стараемся получать по бартеру: нам обрезки дорогого дерева — мы им ручки. Производственные мощности — до 1500 изделий в месяц. Маржинальность точно не скажу, но и так понятно, что она высокая. Так, например, наценка в рознице — порядка 200%, в опте может доходить до 50%.

Команда у нас небольшая — сейчас со мной работают 5 человек, зарплата у всех — сдельная. Поначалу это были друзья, потом я подключал людей со стороны, которые хотели развивать проект. Если я вижу, что человек отдается проекту полностью, может привнести что-то новое — welcome.

Не люблю людей, которые ноют, прям совсем. У меня ребята иногда работали по 3 месяца без зарплаты — и ничего.Мне нравится работать с теми, кто понимает, что трудности — временны.

Работаем над сбытом

Наши клиенты — это в основном девушки, которые покупают подарок для своего мужчины (или начальника, например). Я также работаю с корпоративными заказчиками, они покупают подарки для своих сотрудников и/или клиентов.

Конкурентов у нас, честно говоря, сейчас — полно! Начиная от прямых, которые делают похожую продукцию, заканчивая любыми другими подарками, которые можно выбрать для человека вместо ручки. От прямых стараемся отличаться качеством, нестандартностью, сервисом. Упаковка у нас еще крутая:)

С продвижением сложно: реклама дорогая. Smm-щики — вообще не видел адекватных людей. Все хотят кучу денег и при этом ничего не делать — это прям боль!

Пробовали продвигать свой бизнес в интернете, но цена клика выходила около $ 6. Продвинуть сайт категории «подарки» очень сложно, ниша плотная — мы просто выкидывали по $ 300 каждый месяц в никуда. Потом выбрали другой способ — ходили на мероприятия, завязывали знакомства, старались включить сарафанное радио. Пока это основной и, как мне кажется, самый действенный способ продвижения.

Пока это основной и, как мне кажется, самый действенный способ продвижения.

Конечно, мы ведем аккаунты в соцсетях, даем рекламу на сторонних ресурсах, она тоже — то работает, то не работает. Тестируем все время что-то новое: статьи хорошо работают, участие в конкурсах — все, где нужно рассказывать о своем проекте и защищать его.

Думаю, как раз сейчас мы находимся на этапе развития, перехода от кустарного, мелкосерийного производства к постоянным большим объемам. Процесс производства налажен — работаем над сбытом. И здесь я, например, очень недоволен тем, что крупные компании медленно работают. Иногда, чтобы заключить с ними договор, уходит 6 месяцев — это провал! Мы-то готовы поставить продукцию за 2 недели.

Сейчас мы нашли инвестора, который поможет нам работать с крупными розничными сетями — планируем наладить поставки продукции в магазины.

Читайте также

- Устроился в колхоз, чтобы собрать денег для бизнеса. Теперь этот парень делает наручные часы из дерева

- «Платила и тихо плакала», но проект сохранила — что же сделала эта девушка

Лучшая вышивальная машина для малого бизнеса

Независимо от того, начинаете ли вы новый вышивальный бизнес или расширяете существующий бизнес, нужно учитывать гораздо больше, чем просто цену вышивальной машины./3a42c959cc31fd7.ru.s.siteapi.org/img/2677457e18069d7825b8cb69e3c340aa21bd49d4.png)

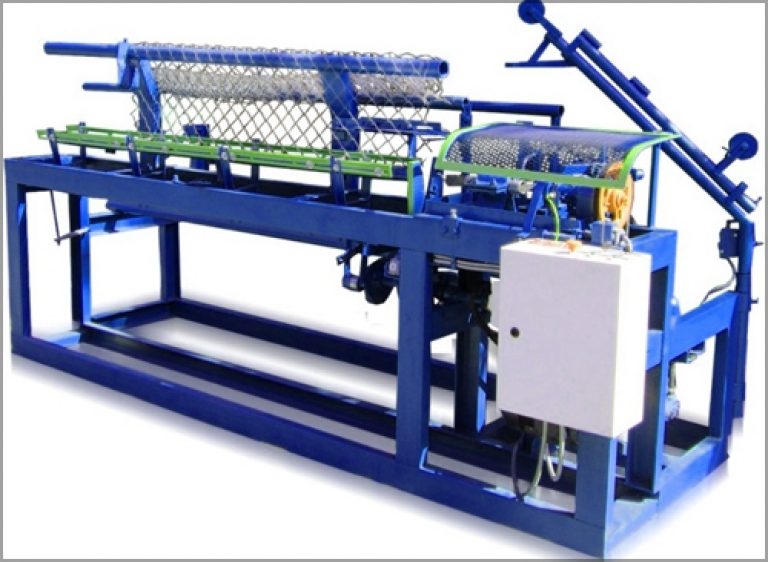

Вам нужна одноголовочная вышивальная машина? Многие малые предприятия начинают с одной единственной головки, но даже более крупные крупные магазины могут использовать другую головку для выполнения небольших или разовых работ, в то время как их несколько головок выполняют более крупные задачи. Даже если вы решили приобрести одну головку, есть еще несколько соображений: подойдет ли менее дорогая модель с меньшим полем шитья? Выиграет ли ваш бизнес от дополнительной универсальности большой одиночной головки с большим полем шитья и возможностью легко обрабатывать более тяжелые материалы?

Готов ли ваш бизнес к использованию многоголовочной вышивальной машины? Если вы беретесь за более масштабные работы, например, вышиваете один и тот же дизайн на 50 или более предметах одежды или кепках, пришло время использовать мультиголовку. MESA предлагает компактную 2-головочную головку, которая почти вдвое сократит время производства на этих работах. Если у вас есть 100 или более предметов одежды или кепок с одинаковым дизайном, вам очень поможет 4-головка или больше.

Если у вас есть 100 или более предметов одежды или кепок с одинаковым дизайном, вам очень поможет 4-головка или больше.

«Все идет отлично! Я просто вышила несколько полотенец для гольфа с нашим веб-сайтом и турниром, чтобы раздать их на этом турнире. Было так приятно запустить их без каких-либо проблем — теперь, когда я знаю все правильные настройки . Большое вам спасибо за вашу помощь. Я хотел бы рассказать другим, какие замечательные дела у вашей компании».

Аманда

Каратэ мирового класса

Джесуп, Джорджия

Одноголовочные вышивальные машины

MESA предлагает четыре одноголовочные многоигольные вышивальные машины для вашего малого бизнеса. Это:

- Highland 15 Needle Entry Level / 1501 Вышивальная машина Breeze

- Highland 15 Needle Compact / Компактная вышивальная машина HM/E-1501C

- Highland 15 Needle Compact Bridge Style / HM/E-1501c5 Вышивальная машина

- Игла Highland 15 / Вышивальная машина HM/D-1501XL

Каждая из наших машин включает:

- Запатентованная система защиты возвратно-поступательного движения RPS с пожизненной гарантией

- Quick Change Cap & Hooping System для быстрого переключения с плоской вышивки на вышивку бейсболки (*модель Breeze включает систему EZ Change Cap System)

- Огромная память для хранения дизайнов на машине (400 — 800 дизайнов, в зависимости от модели)

- Большая панель управления с сенсорным ЖК-дисплеем высокой четкости

- Большая зона шитья

- Встроенная технология шумоподавления

- Пятилетняя ограниченная гарантия

- Сервис и неограниченная поддержка по телефону

- Обучение работе с машинами и программным обеспечением

- Дополнительные пакеты для запуска бизнеса

«Я не могу сказать достаточно хороших слов о том, как MESA заботится обо мне и моей жене. Служба поддержки всегда быстро перезванивает мне, и мы получили большую поддержку для нашего HM-1501C.»

Служба поддержки всегда быстро перезванивает мне, и мы получили большую поддержку для нашего HM-1501C.»

Tom McDonald

Oklahoma City, OK

Многоголовочные вышивальные машины

Имейте в виду, что многоголовочные машины будут вышивать один и тот же дизайн на каждой головке одновременно. Например, заказ на 100 кепок с одним и тем же дизайном будет означать выполнение задания 100 раз на машине с одной головкой, но машина с четырьмя головками будет вышивать четыре кепки одновременно, поэтому вам нужно будет выполнить задание только 25 раз, что сокращает производство. время почти на 75 процентов!

Предлагая на выбор пять различных моделей мультиголовок Highland, компания MESA предлагает наилучшее соотношение цены и качества:

- Компактная машина Highland с 2 головками

- Машина Highland с 4 головками

- Машина Highland с 6 головками

- Машина Highland с 8 головками

- Машина Highland с 12 головками

Как и модели с одной головкой, все многоголовочные вышивальные машины Highland включают в себя:

- Запатентованная система защиты возвратно-поступательного механизма RPS с пожизненной гарантией

- Quick Change Cap & Hooping System для быстрого перехода от плоской вышивки к вышивке кепок

- Огромная память для хранения дизайнов на машине (400 — 800 дизайнов, в зависимости от модели)

- Большая панель управления с сенсорным ЖК-дисплеем высокой четкости

- Большая зона шитья

- Встроенная технология шумоподавления

- Пятилетняя ограниченная гарантия

- Сервис и неограниченная поддержка по телефону

- Обучение работе с машинами и программным обеспечением

- Дополнительные пакеты для запуска бизнеса

«Огромный привет технической команде Хайлендса за доставку и обучение на месте моего HM/E-1501C. Он изучил все входы и выходы на моей машине, провел тест с натяжением и даже помог мне вышиваю шапку. Это апгрейд в обслуживании по сравнению с тем, что встречается у конкурента. Отличная работа!»

Он изучил все входы и выходы на моей машине, провел тест с натяжением и даже помог мне вышиваю шапку. Это апгрейд в обслуживании по сравнению с тем, что встречается у конкурента. Отличная работа!»

Chris Jordan

Нитки 2 стежка DFW

Mesquite, TX

MESA предлагает несколько дополнительных опций для всех вышивальных машин Highland. Мы также собрали наиболее часто необходимые элементы в экономичные дополнительные пакеты, чтобы помочь вам начать работу. Пакеты Business Start-Up Package включают программное обеспечение Wings XP Embroidery Software, подложку, иглы, нитки, шпульки, шаблоны и многое другое.

Другие параметры вышивальной машины

При выборе лучшей вышивальной машины для малого бизнеса необходимо учитывать еще несколько моментов:

Финансирование: Доступно ли финансирование? Предлагают ли они финансирование под 0%, чтобы вы могли начать работу с немедленной окупаемостью? Большинство компаний предлагают финансирование, но немногие предоставляют финансирование под 0%, что может иметь огромное значение для суммы ежемесячного платежа.

Поддержка: Предлагает ли компания, продающая вышивальную машину, поддержку? Сколько у вас есть способов связаться с ними? Есть ли плата? Убедитесь, что вы покупаете у компании, которая предлагает поддержку для машины, которую вы покупаете. А еще лучше убедитесь, что это поддержка на весь срок службы вышивальной машины.

Обучение: Предлагает ли компания, продающая вышивальную машину, обучение? Какой тип обучения? Онлайн, в офисе, на месте, другое? Взимается ли плата за обучение вышивальной машине? Обучение работе с вашей новой вышивальной машиной бесценно.

Дополнения: Вы получаете только вышивальную машину или есть другие дополнительные элементы, которые вы можете приобрести у дилера, чтобы иметь все необходимое для увеличения доходов вашего малого бизнеса? У MESA есть такие варианты, как системы крышек и пакеты Business Start-Up, которые включают стандартные проекты, программное обеспечение и многое другое.

Теперь, когда у вас есть хорошее представление о том, какая вышивальная машина лучше всего подходит для малого бизнеса, пришло время поговорить с продавцом. В MESA есть все вышеперечисленное; MESA предоставляет гарантию, поддержку, обучение и нулевое финансирование. У нас есть надстройки, которые помогут вам сразу приступить к работе с вышивальной машиной, как только она поступит в ваш магазин.

Компания MESA работает в сфере декорирования одежды более 25 лет. Этот опыт бесценен при перепроектировании системы или выборе производителя для производства продукции для нас. Это также означает, что у MESA есть опыт и знания, которые помогут вам выбрать подходящее оборудование для вашего бизнеса.

«Я просто хочу поблагодарить MESA за такую замечательную машину и безупречное обслуживание клиентов. В прошлом мы всегда использовали машины Brother, но когда моя компания расширилась до больших швейных поверхностей и мне понадобилась новая машина, Я провел месяцы исследований, чтобы найти лучший вариант для своих денег, и я нашел его здесь, с Highland. После нескольких незначительных настроек моя 15-игольная машина стала самой тихой рабочей лошадкой, которую я когда-либо использовал. Мои вышивальные файлы варьируются от 20 000 до более 700 000 стежков. стежков, а при скорости 1200 стежков в минуту на плоской подошве их шитье не займет много времени. Я настоятельно рекомендую Highland всем и не могу дождаться покупки мультиголовки».

После нескольких незначительных настроек моя 15-игольная машина стала самой тихой рабочей лошадкой, которую я когда-либо использовал. Мои вышивальные файлы варьируются от 20 000 до более 700 000 стежков. стежков, а при скорости 1200 стежков в минуту на плоской подошве их шитье не займет много времени. Я настоятельно рекомендую Highland всем и не могу дождаться покупки мультиголовки».

Еще раз спасибо,

Robert Myers

BURNOUT Graphics

Crooks, SD

Ищете лучшую вышивальную машину для домашнего вышивального бизнеса? Вы захотите прочитать «Лучшая вышивальная машина для домашнего бизнеса».

Упаковочные машины для пищевых продуктов для малого бизнеса

Даже в случае небольших предприятий, таких как рестораны, пекарни и небольшие супермаркеты, важно использовать высококачественные упаковочные машины для пищевых продуктов, чтобы упаковывать продукты максимально безопасным способом. Откройте для себя лучшие решения minipack®-torre! При обращении с пищевыми продуктами важно обеспечить максимально возможную гигиеническую безопасность . Minipack®-torre предлагает различные модели упаковочных машин для пищевых продуктов для малого бизнеса , которые гарантируют максимальную надежность и производительность.

Minipack®-torre предлагает различные модели упаковочных машин для пищевых продуктов для малого бизнеса , которые гарантируют максимальную надежность и производительность.

На этой странице мы увидим:

- Minipack-torre лучшие решения для малого бизнеса

- Вакуумные упаковочные машины

- Машины для упаковки в термоусадочную пленку

- Выбойные машины

- Основные характеристики машины для упаковки пищевых продуктов для малого бизнеса

Minipack-torre лучшие решения для малого бизнеса

Лучшие машины для упаковки пищевых продуктов для малого бизнеса, предлагаемые Minipack®-torre, включены в следующие категории : вакуумные упаковочные машины , машины для термоусадочной упаковки и 90 005 упаковочные машины .

Вакуумные упаковочные машины

Вакуумные упаковочные машины являются фаворитами ресторанов из-за отличного уровня защиты, который они могут гарантировать, особенно для свежих продуктов .

Существует множество типов вакуумных машин. Наиболее рекомендуемыми для малого бизнеса являются вакуумные камеры , которые выделяются не только своей способностью обеспечивать очень высокую степень вакуума , около 99%, за несколько секунд, но и тем, что они:

- Подходят для упаковки нетвердых продуктов , таких как жидкости, супы и соусы;

- Может гарантировать превосходную стойкость , благодаря использованию превосходных материалов, таких как нержавеющая сталь;

- Полностью удобный ;

- Имеют компактные размеры и могут быть размещены везде;

- Иметь отличный дизайн .

Minipack®-torre предлагает два типа камерных вакуумных машин:

- Настольные профессиональные вакуумные упаковочные машины, такие как MVS41 XP. Эта модель идеально подходит для малого бизнеса, так как она очень компактна и ее можно разместить где угодно.

Имеет технологическую панель управления , которая позволяет быстро настроить любую операцию и помогает понять, когда необходимо обратиться за технической помощью. Кроме того, он может печатать специальные этикетки со всей информацией о процессе упаковки.

Имеет технологическую панель управления , которая позволяет быстро настроить любую операцию и помогает понять, когда необходимо обратиться за технической помощью. Кроме того, он может печатать специальные этикетки со всей информацией о процессе упаковки.

- Камерные вакуумные упаковщики с тележкой, как у модели MVS50 XP. Эта машина имеет удобные колеса для легкого перемещения и особенно подходят для упаковки больших пищевых продуктов. Он характеризуется скоростью и очень высоким технологическим уровнем, ведь он имеет дисплей для быстрой настройки машины, а также в этом случае можно печатать специальные этикетки со всей информацией о процессе упаковки.

Узнайте больше о наших вакуумных упаковочных машинах для малого бизнеса!

Вакуумные упаковочные машины

Машины для упаковки в термоусадочную пленку

Машины для упаковки в термоусадочную пленку в основном используются в супермаркетах и продуктовых магазинах , поскольку они имеют одно главное преимущество перед другими упаковочными машинами для пищевых продуктов: возможность изготовления великолепных упаковок с эстетической точки зрения.

Они работают следующим образом: машина упаковывает продукты в специальную пленку, которая под воздействием тепла сжимается до тех пор, пока полностью не приклеится к продукту.

В результате получается пакет, состоящий из безопасный и красивый на вид.

Среди различных моделей машин для упаковки в термоусадочную пленку, предлагаемых minipack®-torre , вы можете найти модели, изготовленные из нержавеющей стали , лучшего материала для пищевых продуктов.

Synthesis inox, например, является одной из наиболее подходящих моделей для небольших предприятий пищевой промышленности. Он идеально подходит для упаковки пиццы, хлеба и сладостей, так как может гарантировать максимальную гигиеническую безопасность. Имеет систему вентиляции для постоянной температуры без риска перегрева. Имеет компактные размеры и имеет технологический дисплей для настройки упаковочных операций.

Упаковочные машины

В заключение, minipack®-torre предлагает еще один тип упаковочных машин для пищевых продуктов для малого бизнеса: упаковочные машины.

Эти машины подходят для упаковки фруктов , овощей и хлеба , поэтому их можно использовать особенно в супермаркеты , продовольственные магазины и пекарни .

X-BAG – одна из лучших моделей этой категории. очень компактный , поэтому его можно разместить где угодно, даже в ограниченном пространстве. Самой большой особенностью этой машины для упаковки пищевых продуктов является ее универсальность, ведь она может использовать различных типов пленки , удовлетворяя многие потребности отрасли.

Основные характеристики машины для упаковки пищевых продуктов для малого бизнеса

Пищевые продукты являются особенно хрупкими из-за их быстрой порчи . По этой причине крайне важно обеспечить наилучшую защиту от микробов, бактерий и всех тех организмов, которые могут нарушить целостность продуктов.

По этой причине крайне важно обеспечить наилучшую защиту от микробов, бактерий и всех тех организмов, которые могут нарушить целостность продуктов.

Это относится к видам деятельности любого масштаба , от крупных предприятий до небольших ресторанов, супермаркетов, гастрономий или пекарен.

Что касается малых предприятий , то здесь основные характеристики хорошей машины для упаковки пищевых продуктов:

- Компактные размеры для размещения даже в небольших помещениях;

- Высококачественные материалы , такие как нержавеющая сталь, лучшая с гигиенической точки зрения ;

- Высокий технологический уровень , чтобы быть простым в использовании;

- Способность производить упаковки хорошего качества с эстетической точки зрения , так как они могут быть выставлены на всеобщее обозрение, например, в супермаркетах.

Имеет технологическую панель управления , которая позволяет быстро настроить любую операцию и помогает понять, когда необходимо обратиться за технической помощью. Кроме того, он может печатать специальные этикетки со всей информацией о процессе упаковки.

Имеет технологическую панель управления , которая позволяет быстро настроить любую операцию и помогает понять, когда необходимо обратиться за технической помощью. Кроме того, он может печатать специальные этикетки со всей информацией о процессе упаковки.