Современные технологии производства творога | рубрика Технологии

К наиболее распространенными массовым продуктам функционального питания относятся прежде всего продукты, способствующие поддержанию и восстановлению микробной экологии человека – и в первую очередь микрофлоры его желудочно-кишечного тракта. Творог представляет собой традиционный белковый кисломолочный продукт, обладающий высокими пищевыми и лечебно-диетическими свойствами. При производстве творога одной из основных операций считается сквашивание молока, вызывающее коагуляцию белков и образование сгустка.

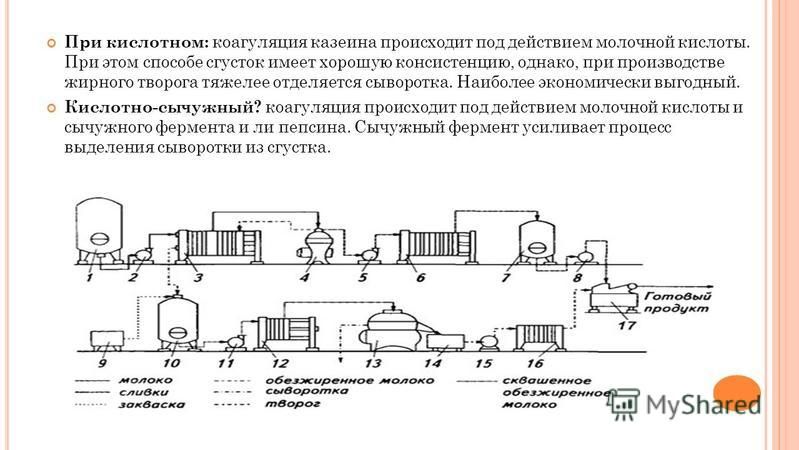

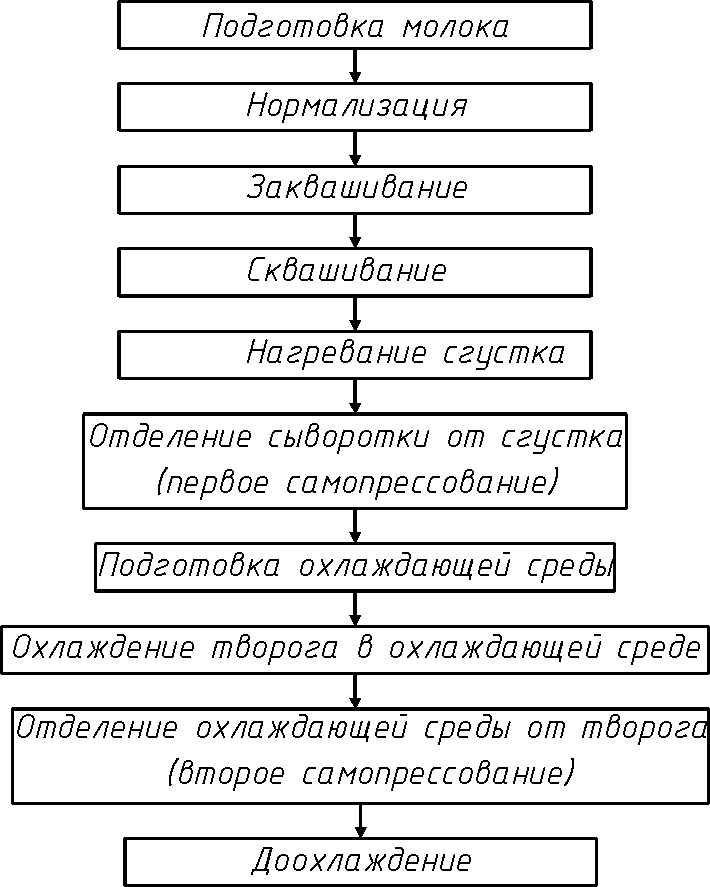

Существуют два основных способа коагуляции: кислотный и кислотно-сычужный (см. рисунок). При кислотном способе коагуляция казеина происходит в результате молочнокислого брожения. Полученный сгусток имеет хорошую консистенцию, но при выработке жирного творога он труднее освобождается от сыворотки. В связи с этим кислотный способ ранее использовали, как правило, только для получения нежирного творога. Однако в настоящее время, применяя новые приемы обработки сгустка, этот способ, как экономически наиболее выгодный, используется также при производстве творога с массовой долей жира более 9 %. На производство творога направляют доброкачественное молоко-сырье кислотностью не выше 20 °Т, которое необходимо подготовить к заквашиванию. Для этого молоко нормализуют, очищают от механических примесей, пастеризуют и охлаждают до температуры заквашивания. Нормализация молока устанавливает необходимое соотношение между массовой долей жира и белка в перерабатываемой смеси, что обеспечивает получение стандартного по составу творога. Известны технологии творога с использованием растительного жира и с высоким содержанием сухих веществ. Расчеты по нормализации молока ведут с учетом содержания в нем белка и проводят, как правило, путем смешивания. Нормализованное молоко очищают от механических примесей и направляют на пастеризацию.

Однако в настоящее время, применяя новые приемы обработки сгустка, этот способ, как экономически наиболее выгодный, используется также при производстве творога с массовой долей жира более 9 %. На производство творога направляют доброкачественное молоко-сырье кислотностью не выше 20 °Т, которое необходимо подготовить к заквашиванию. Для этого молоко нормализуют, очищают от механических примесей, пастеризуют и охлаждают до температуры заквашивания. Нормализация молока устанавливает необходимое соотношение между массовой долей жира и белка в перерабатываемой смеси, что обеспечивает получение стандартного по составу творога. Известны технологии творога с использованием растительного жира и с высоким содержанием сухих веществ. Расчеты по нормализации молока ведут с учетом содержания в нем белка и проводят, как правило, путем смешивания. Нормализованное молоко очищают от механических примесей и направляют на пастеризацию.

Режим пастеризации молока влияет на плотность получаемого при сквашивании сгустка.

можно только частично восстановить его исходные свойства. Денатурация более 6 % сывороточных белков способствует образованию слабого, плохо обрабатываемого сгустка. Если денатурировано более 10 % сывороточных белков, практически выработка зерненного творога из такого молока невозможна. В связи с этим при выработке творога молоко пастеризуют при температуре 78±2 °С и выдержке 15–20 с. Этот режим считается достаточным для уничтожения микрофлоры в нормализованной смеси и получения сгустка, удобного для дальнейшей обработки. После пастеризации молоко охлаждают до температуры заквашивания 30±2 °С в холодное время года и 28±2 °С – в теплое время года, при этом используют закваску на чистых культурах гомоферментативных молочнокислых стрептококков (Lc.

Так, отдельные штаммы Lc. diacetilactis, когда они преобладают в закваске, вызывают образование большого количества углекислоты, что приводит к появлению плавающего сгустка. Поэтому при подборе культур нужно обязательно проверять их на способность образовывать такие сгустки. Продолжительность сквашивания составляет 6–10 ч. При ускоренном способе сквашивания применяют симбиотическую закваску, приготовленную на культурах лактококков и термофильных молочнокислых стрептококков в соотношении (1,5–2,5) : 1. В этом случае смесь молока заквашивают при температуре 32±2 °С. Продолжительность сквашивания составляет 4–6 ч.

продолжительности сквашивания, составляет от 3 до 5 %. При использовании заквасок прямого внесения и бакконцентрата количество определяется с учетом рекомендаций фирмы-изготовителя.

После внесения в смесь молока закваски или бакконцентрата добавляют хлористый кальций из расчета 400 г безводного хлористого кальция на 1000 кг заквашиваемой смеси молока. Хлористый кальций вносится в виде водного раствора с массовой долей хлористого кальция от 30 до 40 %. После внесения раствора хлористого кальция в смесь молока вносят сычужный порошок или пепсин пищевой, или ферментный препарат в виде раствора с массовой долей фермента не более 1 %. Во время сквашивания может наблюдаться задержка процесса, а на дне ванны появиться осадок, напоминающий плохо размешанную закваску. Он легко обнаруживается на ножах при разрезке. Сгусток получается, как правило, колющимся, зерно – мучнистым. Объясняется это явление наличием в закваске агглютинирующих культур, т.

Готовность сгустка определяют по его кислотности (в зависимости от массовой доли жира в твороге) и пробой на излом. Для этого в сгусток чуть наклонно вводят конец шпателя и осторожно приподнимают его. Готовый сгусток при этом дает ровный, с блестящими краями излом с выделением прозрачной светло-зеленого цвета сыворотки. Если сгусток еще не готов, то излом будет

Из сгустка вода удаляется вместе с растворенными в ней сухими веществами (лактозой, сывороточными белками и др.) в виде сыворотки. Для ускорения выделения сыворотки сгусток необходимо разрезать на небольшие части, что значительно увеличит его поверхность. Сгусток разрезают специальными проволочными ножами сначала на горизонтальные слои по длине ванны, а затем по длине и ширине – на вертикальные. В результате получаются кубики размером около 20 мм по ребру. Разрезанный сгусток оставляют в покое на 30–40 мин.

Из сгустка вода удаляется вместе с растворенными в ней сухими веществами (лактозой, сывороточными белками и др.) в виде сыворотки. Для ускорения выделения сыворотки сгусток необходимо разрезать на небольшие части, что значительно увеличит его поверхность. Сгусток разрезают специальными проволочными ножами сначала на горизонтальные слои по длине ванны, а затем по длине и ширине – на вертикальные. В результате получаются кубики размером около 20 мм по ребру. Разрезанный сгусток оставляют в покое на 30–40 мин.

Сыворотка из сгустка, полученного кислотным способом, выделяется медленнее, чем при кислотно-сычужном способе. Для ускорения явления синерезиса в этом случае применяют повышение температуры, что вызывает более сильное стягивание белкового сгустка и более интенсивное выделение из него сыворотки. С этой целью разрезанный и несколько уплотнившийся сгусток нагревают до температуры 40–44 °С, направляя в межстенное пространство ванны горячую воду. Для равномерного нагревания всей массы сгусток осторожно перемешивают. При этом не допускается интенсивное перемешивание, которое вызывает раздробление кусочков сгустка с образованием мелких белковых частиц, которые отойдут с сывороткой, уменьшив при этом выход продукта. Нельзя также допускать перегрев сгустка выше установленной температуры, что способствует получению творога с сухой и грубой консистенцией. При недогреве сгустка в нем замедляется отделение сыворотки, и в результате творог будет иметь повышенную кислотность, мажущуюся консистенцию, и увеличатся потери при его производстве.

При этом не допускается интенсивное перемешивание, которое вызывает раздробление кусочков сгустка с образованием мелких белковых частиц, которые отойдут с сывороткой, уменьшив при этом выход продукта. Нельзя также допускать перегрев сгустка выше установленной температуры, что способствует получению творога с сухой и грубой консистенцией. При недогреве сгустка в нем замедляется отделение сыворотки, и в результате творог будет иметь повышенную кислотность, мажущуюся консистенцию, и увеличатся потери при его производстве.

После нагрева сгустка до необходимой температуры его оставляют в покое на 20–30 мин для лучшего обезвоживания. Выделившуюся при этом сыворотку удаляют из ванны. Дальнейшие операции при выработке творога, полученного как кислотным, так и кислотно-сычужным способами, выполняются аналогично. Для улучшения выделения сыворотки сгусток прессуют небольшими порциями, помещенными в прочные бязевые или лавсановые мешки. Через штуцер ванны в каждый мешок поступает самотеком по 7–9 кг сгустка.

Во избежание повышения кислотности прессование проводят в помещениях с температурой воздуха 3–8 °С. Окончание прессования определяют по содержанию влаги в твороге. Весь процесс прессования продолжается не более 10 ч. Полученная при производстве творога сыворотка используется как сырье для получения функциональных компонентов.

В настоящее время существуют и другие способы производства творога. Основная особенность молдавского способа производства творога заключается в том, что охлаждение сгустка осуществляется погружением его в холодную сыворотку, взятую от других партий. Несмотря на более быстрый цикл и меньшие затраты ручного труда, в производстве используется редко из-за грубой и резинообразной консистенции готового продукта. Известен вариант производства творога кислотным способом на механизированной линии Я9-ОПТ. Это единственный способ, при котором осуществляется гомогенизация молока. Сгусток с сывороткой из емкости насосом подается в обезвоживатель, где после определенных манипуляций формируется готовый продукт. Качество творога, выработанного таким образом, соответствует качеству традиционного.

Для производства детских творожков используют в качестве сырья молоко, которое заквашивается, сквашивается при температуре 38±2 °С, охлаждается, подогревается и направляется на ультрафильтрационную установку. Полученная творожная основа охлаждается до 12±2 °С, фасуется в потребительскую тару, где и происходит окончательное формирование продукта. Наибольший интерес представляют технологии с использованием поточно-механизированных линий: «Олит-Про», «Обрам», Тeves-Bis, в которых для процесса коагуляции используется современное оборудование. В состав линии «Олит-Про» входят творогоизготовители в комплекте с системой подготовки горячей воды, система транспортирования сгустка, отделитель сыворотки барабанного типа, стабилизатор параметров продукта, система промывки дренажной ленты сывороткой, охладитель творога.

Производство творога на линии фирмы Obram позволяет получать творог высокого качества, с большим содержанием белка, хорошей консистенцией. По органолептическим показателям данный продукт очень близок к творогу, выработанному традиционным способом. Подготовленную, нормализованную смесь пастеризуют при температуре 80±2 °С с выдержкой 15–20 с, охлаждают до температуры заквашивания 28±2 °С. Сквашивание производится в специальных котлах-коагуляторах. Смесь сквашивают до образования сгустка с кислотностью 70–75 °Т или рН 4,50–4,65. Продолжительность сквашивания составляет 12–14 ч с момента внесения закваски. Готовый сгусток должен характеризоваться консистенцией нежного заливного, представлять собой единую форму без трещин, с ровным изломом, не выделяя сыворотки. По окончании сквашивания сгусток перемешивают 5–10 мин и нагревают в зависимости от жирности смеси: для 2 и 5 % – 38±2 °С; для 7 и 9 % – 40±2 °С; для 18 % – 42±2 °С. Продолжительность термообработки составляет от 60 до 90 мин. Затем удаляется около 1/3 объема выделившейся сыворотки.

Затем удаляется около 1/3 объема выделившейся сыворотки.

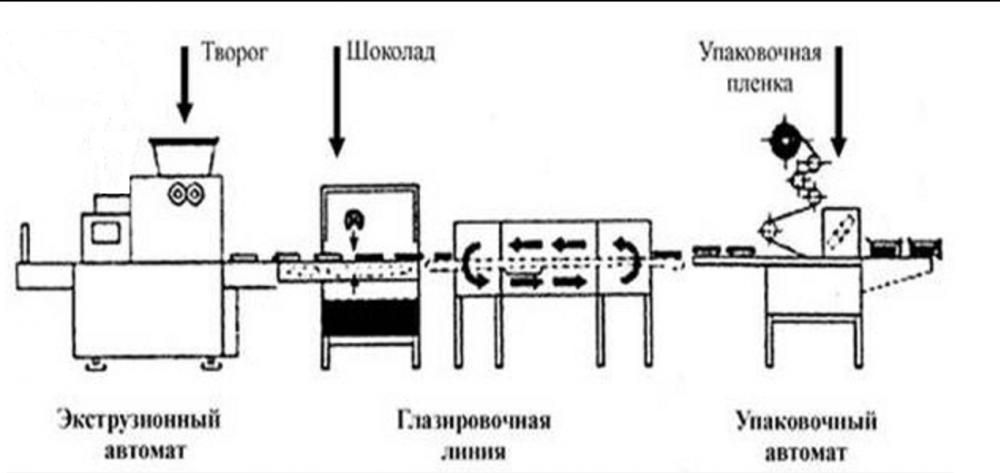

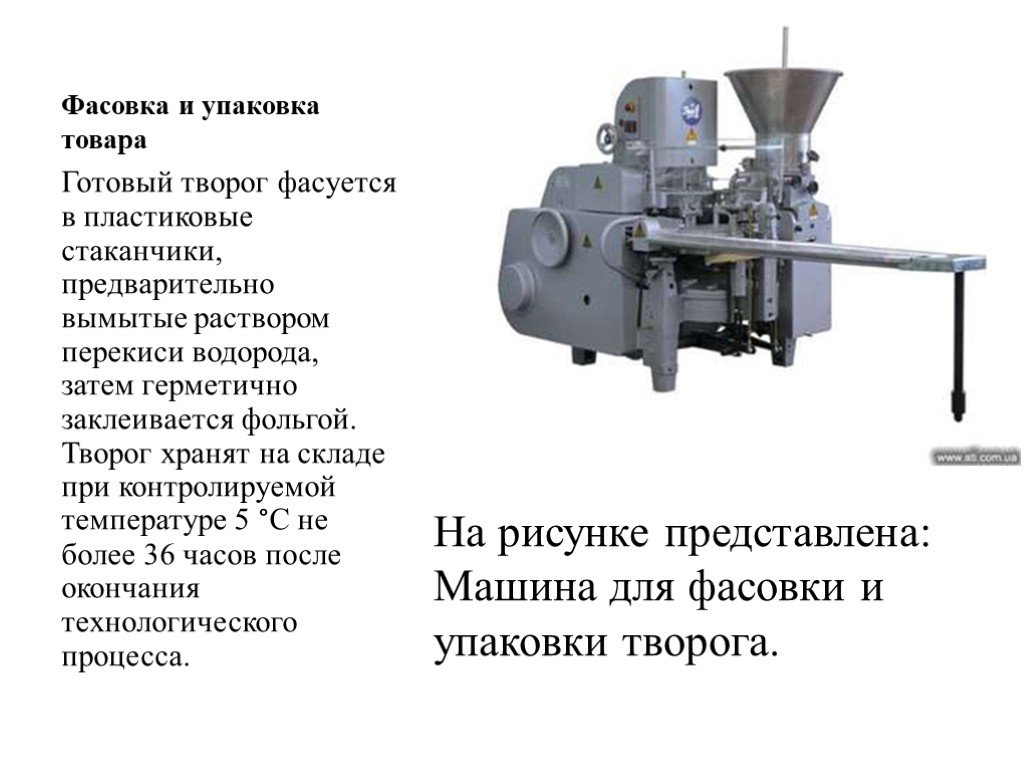

Творожное зерно из котла-коагулятора подается с помощью мембранного насоса на ленточное устройство, на котором под воздействием гравитации происходит процесс отделения творожного зерна от сыворотки. Продукт после отделения сыворотки подают на устройство для равномерного распределения творожного сгустка, которое распределяет его в засыпной воронке колонного формирующе-прессующего устройства. В результате работы ленточного устройства обеспечивается стабильная массовая доля влаги в твороге, что впоследствии влияет на постоянство массы каждой упаковки творога. Порции творога сразу укладываются в пресс-формы – это экономит время, трудозатраты и энергопотребление при фасовании. Пресс-формы автоматически устанавливаются под прессами, где творог прессуется в течение 0,5–1 мин в зависимости от массовой доли жира в твороге и прилагаемого давления. Головки свежего творога, выложенные в мультиформы, принимает ленточный транспортер, а пресс-формы подаются в тоннельную моечную установку, моются, разворачиваются на 180 ° и снова подаются под формовочно-прессующие устройства для загрузки. В камере охлаждения температура творога понижается до 13±2 °С в течение не менее 40 мин. Затем порции творога поступают на конвейер, откуда принимаются вручную и подаются на упаковочный автомат.

В камере охлаждения температура творога понижается до 13±2 °С в течение не менее 40 мин. Затем порции творога поступают на конвейер, откуда принимаются вручную и подаются на упаковочный автомат.

Большой интерес для выработки творога представляют и линии производства сыров, однако этот вопрос требует дополнительного изучения.

Источник: журнал «Переработка молока». 2020. № 6.

Технология производства творога, оснащение цеха

+38 (067) 407-84-57 ОТПРАВИТЬ ЗАПРОС- О компании

- Новости

- Наше оборудование

- Статьи

- Фотогалерея

- Отзывы

- Контакты

Главная »Статьи »Технология производства творога

Оборудование на заказ

Мы осуществляем производство и поставки оборудования под заказ на территории России, Украины, Белоруссии, Казахстана, Молдавии, Азербайджана, Грузии, Латвии, Финляндии, Греции, Польши.

Важное место в рационе современного человека занимает творог. Содержание полезных элементов в твороге исключительно благоприятно влияет на систему кровоснабжения, улучшает работу печени и создает фундамент для костных тканей, способствует нормальной работе нервной системы и восстанавливает процессы обмена веществ. Сегодня в магазинах можно выбрать творог на любой вкус, натуральный или с разнообразными добавками.

Изготовление творога довольно актуально и привлекает многих предпринимателей. Технология производства творога относительно простая и бизнес такого рода можно начинать с небольших объемов и постепенно наращивать мощности производства. Продуктовый ассортимент творожного завода может состоять из кисломолочного творога различной жирности и творожных продуктов (детские сырочки, сырные пасты и кремы, творожные десерты).

Сырье для изготовления творога

Творог — кисломолочный продукт, который производят из натурального и обязательно свежего молока. Обычно используют цельное, нормализованное или обезжиренное молоко. На прилавках магазинов можно встретить творог разной жирности. Для его производства используют молоко с различным белковым титром, т.е. различной жирностью. Творог производят жирный — 18%, полужирный — 9%, нежирный — 0%.

Молоко, пригодное для творожной промышленности, должно иметь все необходимые сертификаты и заключение от местной Ветеринарной станции. СЭС контролирует качественные показатели готовой продукции и поставляемого сырья.

Творог и его способы производства

Технология производства творога основана на процессе свертывания белков под воздействием специальных заквасок.

- Кислотный способ изготовления творога, во время которого происходит молочнокислое брожение под действием бактерий, что приводит к появлению сгустков в молоке и сквашиванию.

Таким способом изготавливают в основном нежирные виды творога, сырки для детей, творожную массу.

Таким способом изготавливают в основном нежирные виды творога, сырки для детей, творожную массу. - Кислотно-сычужный способ изготовления характеризуется добавлением сычужного фермента в закваску и хлористого кальция. Это ускоряет процесс образования сгустков. Именно такая технология изготовления творога активно внедряется на промышленных предприятиях. Этот способ используется для получения жирных и полужирных видов.

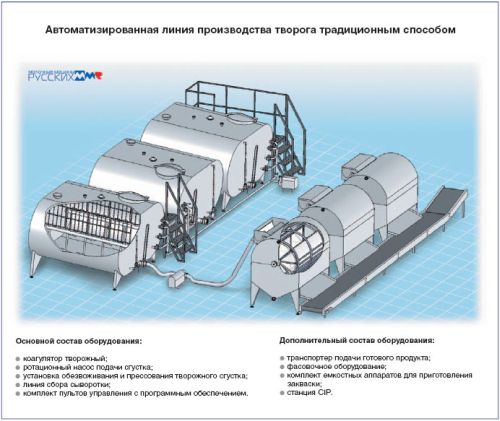

Оснащение цеха для изготовления творога

Помещение творожного цеха должно быть разделено на зоны: зона приемки и нормализации молока, зона переработки сырья и производства творога, складские помещения с холодильными установками и лаборатория для осуществления контроля качества.

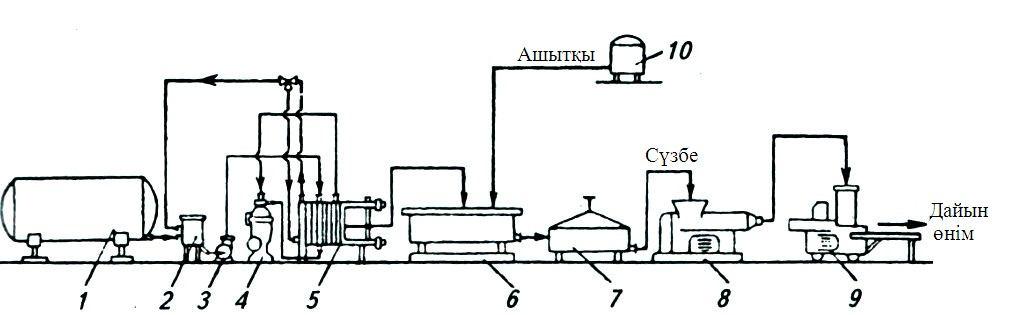

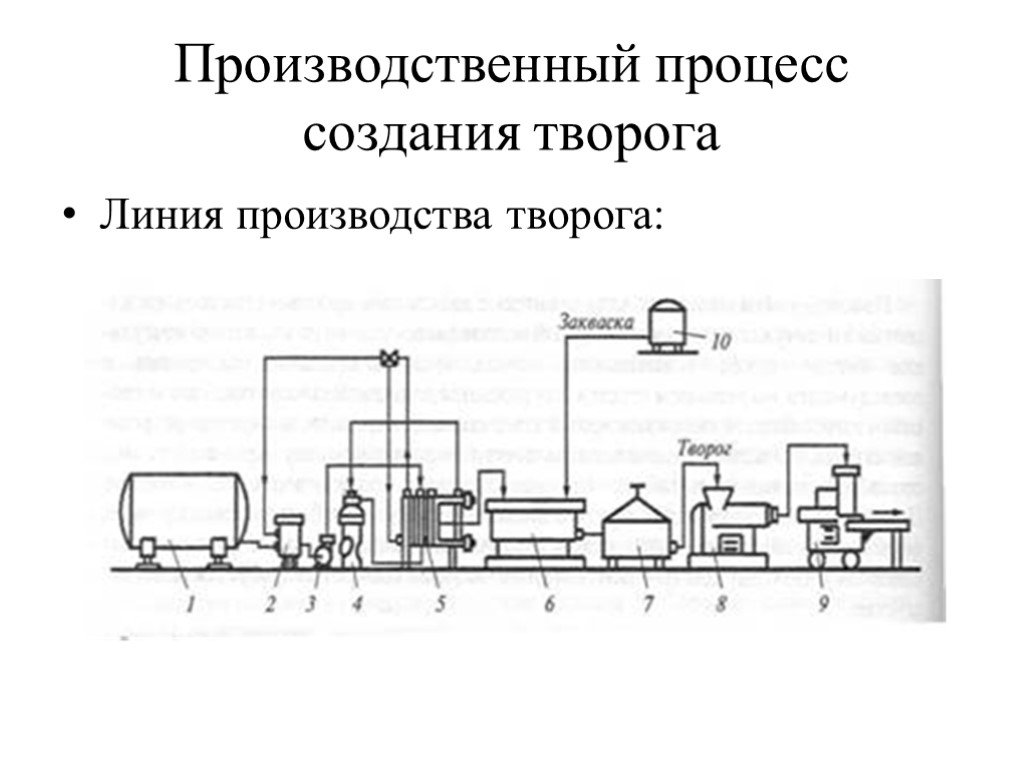

Изготовление творожной продукции требует целой технологической линии или комплекса. Ни один цех по производству творога не обходится без танков для хранения сырья, пастеризационного оборудования, баков для нормализации молока, ванн и форм, пресс-тележек, охладительных устройств, чанов для пастеризации молока, устройств для фасовки и упаковки. Все оборудование должно быть выполнено из пищевых материалов и иметь соответствующие сертификаты качества.

Все оборудование должно быть выполнено из пищевых материалов и иметь соответствующие сертификаты качества.

Компания «Мастер Милк» занимается разработкой и производством пищевого оборудования для изготовления творога. Заказывая оснащение для своего бизнеса, клиенту важно получить установку, которая будет идеально вписываться в производственные площади, и обеспечивать выпуск нужного объема продукции.

Вы можете заказать комплект оборудования — мини-цех по выпуску творога и мягкого сыра (soft cheese) в головках массой 250-300 г. Инженеры компании «Мастер Милк» продумают комплектацию с учетом ваших пожеланий для упрощения процесса производства и достижения максимально эффективного результата.

Линии по производству творога – MKT Dairy

MKT Dairy стремится предложить каждому клиенту промышленное решение для производства сыра, которое является наиболее функциональным для клиента и обеспечивает высокую производительность при оптимальном уровне инвестиций. Все наше оборудование для производства сыра соответствует высоким стандартам современных линий по производству сыра. Мы также поставляем отдельные машины для новых или существующих заводов.

Все наше оборудование для производства сыра соответствует высоким стандартам современных линий по производству сыра. Мы также поставляем отдельные машины для новых или существующих заводов.

НАША ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТВОРА ВКЛЮЧАЕТ:

1. Резервуар для творога

2. Охлаждающие/промывочные баки со встроенным осушителем сыворотки

3. Осушитель воды

4. Смеситель

«Мы пришли к выводу, что чаны МКТ лучше всего подходят для производства творога, и вы получаете лучшее соотношение цены и качества».

-Харри Миккола, специалист по технологическим процессам, Valio Ltd

Читать далее

MKT-CCV ТВОРОГ НДС

Новое поколение ванн для творога, в котором знания оригинальных дизайнеров сочетаются с инновационными разработками. нашей материнской компании High Metal. 9№ 0003

нашей материнской компании High Metal. 9№ 0003

- Первая промышленная сыроварня на рынке с ножевыми резаками вместо проволочных резаков для повышения выхода и безопасности продукта.

- И длинные, и поперечные ножи имеют индивидуальный привод.

- Метод одиночного разреза обеспечивает оптимальный выход и идентичность творога.

С высококачественной нарезкой для сыра конечный результат будет точным; делая гранулы сыра максимально гладкими, а количество некачественно нарезанного творога и сырной пыли остается минимальным. Гранулы одинакового размера оказывают существенное влияние не только на однородность производимой партии сыра, но и на выход.

Мы обладаем более чем 50-летним опытом проектирования, производства и поставки промышленного оборудования для производства сыра. Эта компетенция обеспечивает надежную доставку и очень довольных конечных клиентов.

РАЗЛИЧНЫЕ ПРЕИМУЩЕСТВА ПРОИЗВОДСТВА ТВОРОГА

1. Отличная прибыль. Творог в настоящее время является одним из самых прибыльных конечных продуктов переработки молока. Из-за объемов производства рентабельность производства полутвердых и полутвердых сыров в настоящее время низкая, а прибыльность производства творога хорошая. Факторы, влияющие на более высокую прибыльность творога, включают благоприятную конкурентную ситуацию для специальных сыров и лучшие возможности для модификации и брендирования продуктов.

Творог в настоящее время является одним из самых прибыльных конечных продуктов переработки молока. Из-за объемов производства рентабельность производства полутвердых и полутвердых сыров в настоящее время низкая, а прибыльность производства творога хорошая. Факторы, влияющие на более высокую прибыльность творога, включают благоприятную конкурентную ситуацию для специальных сыров и лучшие возможности для модификации и брендирования продуктов.

2. Быстрый и простой производственный процесс. В отличие от длительных процессов производства и созревания базовых сыров, процесс производства творога непродолжителен, и сыр упаковывается прямо для потребителя без созревания. Производство творога происходит быстро, а производственным процессом легче управлять.

3. Производственная линия не займет много места. Линия по производству творога часто может быть размещена в существующих помещениях сыроварни. Это делает линию по производству творога хорошим вариантом для расширения существующих сыроваренных заводов.

ЗАИНТЕРЕСОВАНЫ ПРОИЗВОДСТВОМ ТВОРОГА?

Мы рады помочь сыроварням начать производство творога и преуспеть в этом. Вот несколько причин выбрать Творожную линию МКТ:

Доставка под ключ. Мы поставляем всю линию по производству творога, включая ванну для творога, бак для охлаждения/промывки, встроенный осушитель сыворотки и сливочник для творога. Мы также поставляем качественные упаковочные машины через нашу сеть. Это позволяет легко получить все оборудование из одного места.

Высокий процент доходности. Производительность нашей полностью автоматизированной линии по производству творога с эффективной промывкой является лучшей на рынке. Наше оборудование позволяет эффективно использовать имеющееся молоко, что обеспечивает хорошую рентабельность.

Надежное качество. Наше творожное оборудование используют крупнейшие сыроварни Европы.

MKT Творог Кувшин – полный замечательных свойств MKT Ванна для творога управляется с помощью ПЛК Siemens, а частотные преобразователи используются для регулировки скорости всех инструментов. Он механически прочен благодаря плавающей конструкции чана и цельным материалам вала.

Он механически прочен благодаря плавающей конструкции чана и цельным материалам вала.

Клиенты сравнили наши сыроварни с чанами конкурентов и заметили, что сыроварни MKT дают наилучший выход. Основные преимущества использования ванны для творога MKT:

- Метод одиночного разреза обеспечивает оптимальный выход и форму кубиков творога.

- Продольный режущий инструмент не находится внутри изделия после резки, а автоматически поднимается вверх.

- Небольшое расстояние от инструментов до стенки резервуара (10 мм) обеспечивает меньшее количество неразрезанного творога и оптимальную смесь.

Наш сырный чан оснащен автоматическим распределением сычужного фермента: когда сычужный фермент выливается в распределительный бак сычужного фермента, в нем автоматически создается давление, и сычужный фермент равномерно распыляется на молоко внутри сырного чана.

Нагревательный узел также интегрирован: есть клапан регулировки пара, теплообменник и насос баково-греющей воды. ПЛК регулирует расход пара и оптимизирует температуру отопительной воды для различных стадий нагрева. Система проходит безразборную очистку с использованием 8 шаровых распылителей Alfa Laval Sanimagnum.

ПЛК регулирует расход пара и оптимизирует температуру отопительной воды для различных стадий нагрева. Система проходит безразборную очистку с использованием 8 шаровых распылителей Alfa Laval Sanimagnum.

MKT Ванна для творога высочайшего качества сборки . Сделано в Финляндии от начала и до конца. Сыроварня готова к работе после установки, так как мы также проводим заводские приемочные испытания.

Первый чан этой новой конструкции был доставлен компании Arla Foods в Швецию в 2010 году. В настоящее время в эксплуатации находятся пятнадцать творожных ванн MKT для молочного творога, две находятся в стадии строительства:

- 3 шт.0104 Valio Oy в Финляндии,

- 8 шт. в Arla Foods Ab в Швеции,

- 3 шт.

в TINE SA в Норвегии,

в TINE SA в Норвегии, - 1 в Эстонии и

- 2 шт. в производстве на нашем заводе.

Вы также можете загрузить наше приложение-презентацию линии производства творога MKT для Android или iOS.

Узнайте, как выгодно делать качественный творог.Творог – наиболее рентабельный конечный продукт переработки молока. Производство творога является почти идеальным дополнением к продуктовой линейке любой сыроварни, и MKT Dairy — ваш партнер в изучении этого процесса.

Руководство по загрузке

Свяжитесь с нами

Оборудование для производства творога | Bepex

Вот уже более 30 лет Rietz-Bepex является лучшим решением для непрерывного производства высококачественного творога. Наша интегрированная автоматизированная система производства творога обеспечивает производительность, эффективность работы и высочайшее качество продукции.

Наша интегрированная автоматизированная система производства творога обеспечивает производительность, эффективность работы и высочайшее качество продукции.

Самая совершенная автоматизированная система для повышения прибыльности

Bepex предлагает комплексную интегрированную систему для повышения производительности и прибыльности творога. Доказательство в цифрах: трехкратное увеличение производственной мощности и выхода. 90-процентное снижение использования воды. А также снижение производственных затрат и уменьшение занимаемой площади оборудования. Замените устаревшие чаны и серийное производство на систему непрерывного производства Bepex и наблюдайте за ростом прибыли.

Повышение производительности при меньших затратах

Непрерывная обработка и полная автоматизация снижают потребность в рабочей силе и производят больше продукции за меньшее время. Сырный творог бережно обрабатывается в системе Bepex, что обеспечивает меньшее дробление мелких частиц, превосходное извлечение мелких частиц и сокращение времени простоя. Благодаря точному контролю качества творога и смеси инженеры пищевой промышленности могут изменять пропорцию сливочной заправки, чтобы обеспечить стабильное качество продукта при одновременном увеличении выхода. Кроме того, закрытая система сводит к минимуму риск загрязнения и потери производственного цикла.

Благодаря точному контролю качества творога и смеси инженеры пищевой промышленности могут изменять пропорцию сливочной заправки, чтобы обеспечить стабильное качество продукта при одновременном увеличении выхода. Кроме того, закрытая система сводит к минимуму риск загрязнения и потери производственного цикла.

Уменьшение расхода воды

Система Bepex восстанавливает и рециркулирует воду, снижая потребность в воде на 90 процентов по сравнению с обычной обработкой в ваннах. Это снижает использование коммунальных услуг, сокращает количество отходов воды и снижает нагрузку по БПК и потенциальные затраты на очистку воды перед сливом.

Уменьшенная занимаемая площадь

Непрерывная система заменяет добавление дополнительных больших ванн, что в конечном итоге экономит площадь для производителей, которые расширяют свои операции. Используйте имеющиеся у вас чаны для процесса коагуляции, а затем используйте систему Bepex для оптимизации остального производственного процесса.

Просмотреть все приложения

Ничего не найдено.

Выберите продукт, чтобы узнать больше

Посмотреть все продуктыНичего не найдено.

Продукт, проверенный временем. Новые идеи

Инновации для повышения устойчивости производства

Узнайте о наших инициативахОзнакомьтесь с нашими ресурсами

Выбор подходящего оборудования для термической обработки

90 003Большинство материалов можно успешно обрабатывать с помощью одного или нескольких термических коммерчески доступные сегодня технологии, такие как прямая, непрямая, мгновенная и радиационная сушка.

Прочитать статью

Агломерация липких материалов

Bepex FlexTurbulizer был разработан специально для решения проблем, связанных с материалами, которые часто налипают или становятся липкими при обработке с помощью обычных миксеров.

Прочитать статью

Разработка процесса

Этап 01

ТЭО

Все новые запросы начинаются с технико-экономического обоснования. Эти исследования направлены на то, чтобы дать предварительное представление о жизнеспособности коммерческого процесса. Используя всего лишь 100 граммов материала, мы можем приступить к раннему проектированию процесса, разработать планы пилотных испытаний и/или подтверждения и начать предварительную экономическую оценку. Наш опыт работы с широким спектром технологий дает нам уникальную возможность предоставить быструю обратную связь о возможности реализации вашего процесса.

Шаг 02

Разработка

На основании полученных знаний мы начнем разработку процесса. Основная работа на этом этапе осуществляется в форме пилотного тестирования в нашем Центре разработки процессов. Наши пилотные тесты выглядят немного иначе, чем то, что вы могли испытать в прошлом. Каждый тест предназначен для измерения производительности и возможностей системы, а не какой-либо отдельной машины.

Каждый тест предназначен для измерения производительности и возможностей системы, а не какой-либо отдельной машины.

Каждая система собирается индивидуально для каждого теста. Наша цель состоит в том, чтобы предоставить как можно больше пилотного моделирования, одновременно собирая данные о масштабировании для использования коммерческих мощностей. Когда определенная технология оказывается неэффективной, мы используем наш диапазон вариантов, чтобы определить, подходит ли она лучше. Центр разработки процессов — это наша «песочница», в которой мы создаем, тестируем и пересматриваем, чтобы гарантировать правильность каждой детали.

Шаг 03

Оценка бюджета

После успешного пилотного моделирования у нас теперь есть все необходимое для масштабирования и предоставления предложений по капитальному оборудованию с включенными гарантиями производительности.

Этап 04

Проектирование и сборка системы

После получения заказа на поставку мы начинаем проектирование оборудования и системы. Каждая запатентованная технология, которую мы продаем, разрабатывается по индивидуальному заказу и создается для конкретного приложения. У нас нет готовых агрегатов. На этом этапе ваша точная система начинает обретать форму, включая вспомогательное оборудование, технологические схемы, технологические и контрольно-измерительные схемы, меры безопасности и многое другое.

Каждая запатентованная технология, которую мы продаем, разрабатывается по индивидуальному заказу и создается для конкретного приложения. У нас нет готовых агрегатов. На этом этапе ваша точная система начинает обретать форму, включая вспомогательное оборудование, технологические схемы, технологические и контрольно-измерительные схемы, меры безопасности и многое другое.

Шаг 05

Ввод в эксплуатацию

После доставки и установки вашей новой системы Bepex проведет механическую проверку, чтобы убедиться, что все размещено в соответствии с планом. Вскоре после этого следует ввод системы в эксплуатацию. Именно здесь наше пилотное моделирование становится неоценимым, поскольку наша команда инженеров по применению, специалистов по системам управления и инженеров по продажам начинает работать с вашей командой, чтобы успешно вывести вашу систему в онлайн.

Шаг 06

Служба поддержки

На данный момент вы работаете в штатном режиме, производя качественный продукт, но наша работа на этом не заканчивается.

Таким способом изготавливают в основном нежирные виды творога, сырки для детей, творожную массу.

Таким способом изготавливают в основном нежирные виды творога, сырки для детей, творожную массу. в TINE SA в Норвегии,

в TINE SA в Норвегии,