3.3.2 Технологический процесс для изготовления топливных брикетов

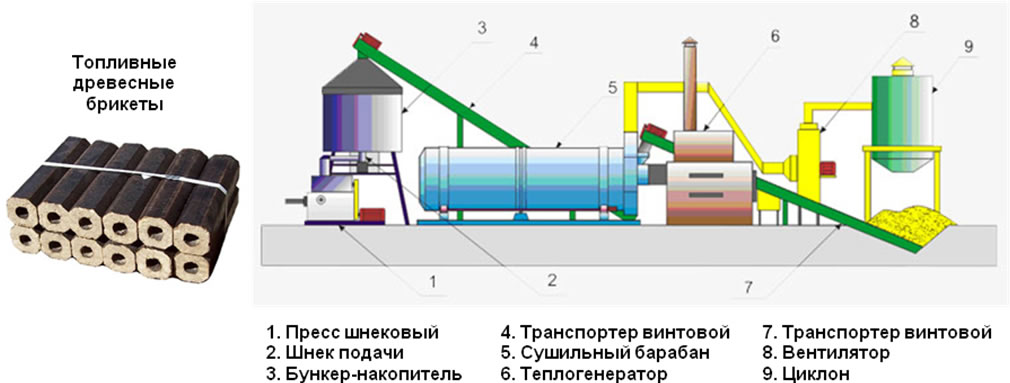

Схема технологического процесса производства топливных брикетов представлена на рисунке 3.3.

Рисунок 3.3 – Схема технологического процесса производства топливных брикетов

Технологический процесс производства брикетов из древесных частиц включает стадии: подачи и сушки сырья; прессования методом экструзии и торцевания брикетов.

Процесс брикетирования топливных брикетов из древесной стружки включает операции подготовки и складирования стружки и штампования брикета в прессе. Топливный брикет делают со сквозным отверстием по длине диаметром 17 мм.

Масса

брикета около 1 кг, размер 400х50х50

мм. Пакет размером 420x210x160 мм из 12 топливных

брикетов (поленьев) заворачивают в

упаковочную бумагу с

напечатанными на ней правилами пользования

и крест на крест

перевязывают полипропиленовой лентой. Пакеты укладывают

на поддон разового пользования форматом

1300х850

мм по принципу кирпичной кладки.

Масса

одного поддона с

грузом около 960 кг. Топливные

брикеты можно получать из коры, стружки,

опилок,

костры и др. При влажности измельченных

отходов выше 10

% необходимо подсушивать их в сушильной

камере, что на 25

% удорожает получение брикета. Брикеты

реализуют населению

и экспортируют.

Пакеты укладывают

на поддон разового пользования форматом

1300х850

мм по принципу кирпичной кладки.

Масса

одного поддона с

грузом около 960 кг. Топливные

брикеты можно получать из коры, стружки,

опилок,

костры и др. При влажности измельченных

отходов выше 10

% необходимо подсушивать их в сушильной

камере, что на 25

% удорожает получение брикета. Брикеты

реализуют населению

и экспортируют.

Для производства топливных брикетов используются специальные пресса-экструдеры. Решение — какой пресс приобрести и какие брикеты выпускать, должно основываться не только на стоимости оборудования, но и на четком понимании того, на какой рынок сбыта готовых брикетоввы ориентируетесь. Количество и вид сырья для брикетирования может также накладывает свои ограничения. Ниже представлены передовые марки прессов, имеющие лучшее соотношение цена\качество.

Пресс

датской компании «C.F.Nielsen a/s»,

в отличие от гидравлических и шнековых

прессов, может выпускать не

только потребительские

брикеты,

предназначенные для частного рынка, но

индустриальные для больших котельных

(рисунок 3.

Рисунок 3.4 – Пресс-экструдер компании «C.F.Nielsen a/s»

Кроме того, только эти пресса могут изготавливать брикеты круглой формы (в сечении), квадратной, восьмигранной, а также с центральным отверстием или без. Эта продукция пользуется высоким спросом, как на европейском рынке, так и на отечественном,

Пресс «C.F.Nielsen» используется при значительном количестве сырья (2-3 тыс.м3/мес), которое, в случае индустриальных брикетов, может быть не обязательно высокого качества. Технология наиболее дорогая из рассматриваемых, но, в то же время, инвестиции быстро окупаются.

Оборудование

полностью автоматическое, имеется

возможность эксплуатировать пресс в

режиме авто-запуска и останова в

зависимости наличия сырья в бункере. Коэффициент использования оборудования

за длительный период составляет 0,9.

Влажность сырья для брикетирования

(стандарт для брикетирования) должна

быть в диапазоне 8-12%. Материал должен

быть не только высушен, но и равномерно

измельчен.

Коэффициент использования оборудования

за длительный период составляет 0,9.

Влажность сырья для брикетирования

(стандарт для брикетирования) должна

быть в диапазоне 8-12%. Материал должен

быть не только высушен, но и равномерно

измельчен.

Таблица – 3.1 Модели прессов «C.F.Nielsen»

Модель | Производительность | Размер брикета | Тип пресса |

BPH 60 | 80-120 кг/ч | 60, мм | Гидравлический |

BPH 70 | 100-150 кг/ч | 70, мм | Гидравлический |

BPH 2000 | 150-225 кг/ч | 50, мм | Механический |

BPH 3200 | 400-600 кг/ч | 60, мм | Механический |

BPH 4000 | 600-750 кг/ч | 60, мм | |

BPH 5000 | 900-1200 кг/ч | 75, мм | Механический |

BPH 6500 | 1200-1800 кг/ч | 90, мм | Механический |

Гидравлический

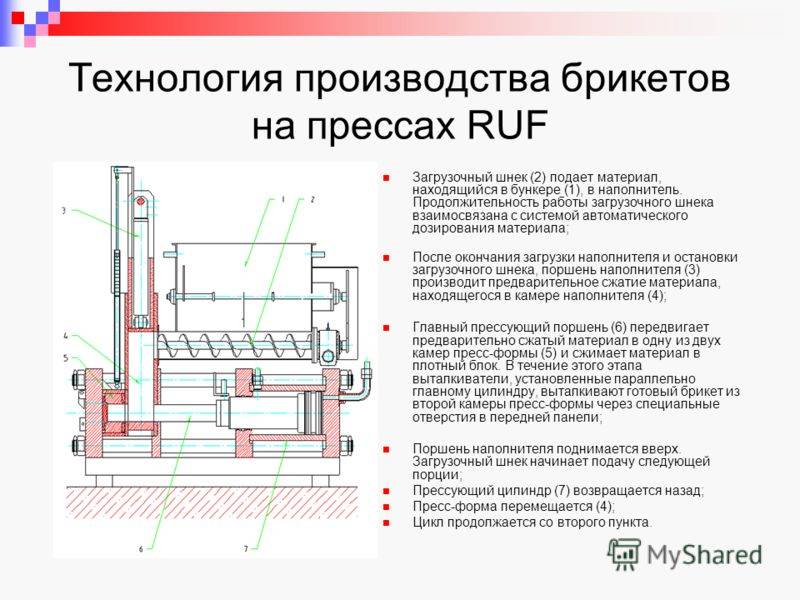

пресс «RUF» производится

в Германии. Пресс выпускает известные

во всем мире брикеты в форме «кирпичика».

Пресс выпускает известные

во всем мире брикеты в форме «кирпичика».

Рисунок 3.5 – Пресс-экструдер компании «RUF»

Брикеты формируются гидравлическим способом поштучно, обычно 400- 600 штук в час (300-500 кг/ч), в зависимости от модели. Пресс RUF можно использовать при наличии не нуждающихся в сушке древесных отходов, которые получаются при обработке предварительно высушенного пиломатериала, например, отлично подходят опилки и стружка от четырехстороннего станка и т.п.

По сравнению с оригинальным RUF более предпочтителен с точки зрения цены пресс UMP BP420A, Прибалтика.

Пресс работает с производительностью до 500 кг в час и делает брикеты стандарта RUF 150 х 60 мм в сечении (немецкий стандарт DIN 51731). Оборудование отличается высоким качеством исполнения, пресса UMP хорошо зарекомендовали себя в Европе, России, США и др странах.

Рисунок

3. 6 – Пресс-экструдер пресс

UMP BP420A.

6 – Пресс-экструдер пресс

UMP BP420A.

В сравнении с механическими прессами производства C.F.Nielsen, пресс «RUF» делает несколько менее плотный брикет и с небольшой производительностью, что обусловлено особенностями гидравлического способа прессования. В целом по стоимости и эксплуатационным характеристикам оборудование «RUF» сравнимо с ударно-механическими прессами «C.F.Nielsen» на небольшие мощности. На мощность 1000 кг/ч и выше имеются 2 модели — RUF-1100 и RUF-1500, однако размер выпускаемого этими прессами брикета чрезмерно увеличен (до 260 х 100 мм), что делает такой брикет неудобным для потребителя и продаются они плохо.

В целом если сравнивать один пресс «C.F.Nielsen» BP6500 мощностью до 1500 кг/ч на потребительских брикетах и связку из трех прессов RUF-600 для достижения той-же производительности, последняя обойдется дороже. Однако на мощности до 500 кг в час, модель RUF-400 или RUF-600, пожалуй, оптимальный выбор.

Использование

пресса «RUF» особенно эффективно

при наличии сухих опилок или стружки,

поскольку пригодные для бесперебойной

работы сушилки

для опилок стоят

дорого и их имеет смысл использовать

при больших мощностях.

В шнековом прессе брикеты выдавливаются через фильеру вращающимся шнеком. Данный вид оборудование представляет собой простую конструкцию, поэтому его изготовление с незначительными вариациями освоили несколько предприятий в Белоруссии, Украине и РФ. Также пресса подобного типа широко распространены в Китае, Малайзии и других странах региона. В Европе это оборудование не производится, так как не поддается автоматизации.

Изготовление топливных брикетов

Что это – топливные брикеты или иными словами биотопливо?

Это новое концептуальное решение, альтернатива обычному топливу, как то дрова, уголь, торф. Топливные брикеты это своего рода продукт безотходного производства. Брикеты получают путем переработки отходов древесины, пород дерева нецелевого назначения, опилок, сучьев, ветвей, древесной коры и даже шелухи от семян подсолнуха. Данный вид топлива является одним из самых экологически чистых видов топлива.

Данный вид топлива является одним из самых экологически чистых видов топлива.

Его очень активно используют для обогрева жилья, дачных домов, в производственных целях и др. При обычной утилизации древесины происходит выделение огромного количества угарного газа в атмосферу, что естевственно вызывает негодование экологов и приводит к возникновению споров с властями, да и такая переработка не гарантирует полной утилизации отходов. Именно поэтому остро встал вопрос о претворении в жизнь нового способа использования отходов древесных пород, коим и стало изготовление топливных брикетов.

Способы, технология изготовления топливных брикетов

Сегодня самыми распространенными способами изготовления топливных брикетов являются три определенные технологии. Вот более подробное описание этих способов. Первым способом изготовления топливных брикетов стал способ именуемых как RUF. Методом его производства является гидравлический метод, основанный на прессовке брикетов под очень высоким давлением.

К минусам данного способа изготовления топливных брикетов можно отнести то, что брикеты малоустойчивы к влажности, что требует более плотной и качественной их упаковки. Еще брикеты, изготовленные таким способом, не особо хорошо переносят длительного хранения и дальних перевозок, а посему целесообразно использовать или реализовать их недалеко от места изготовления, дабы не подвергать дополнительным проверкам на прочность.

Вторым, более популярным является ударный способ изготовления топливных брикетов, именуемый как Nestro. Такой топливный брикет производится с помощью ударных прессов особо высокой производительности, после обработки сырья таким способом получаются брикеты длиной порядка 50 сантиметров и диаметром около 10 сантиметров. После переработки сырья топливный брикет на выходе имеет цилиндрическую форму. Так же как и в первом случае, себестоимость изготовления данного вида топливных брикетов особо невелика, поскольку происходит экономия на затратах на производство.

После переработки сырья топливный брикет на выходе имеет цилиндрическую форму. Так же как и в первом случае, себестоимость изготовления данного вида топливных брикетов особо невелика, поскольку происходит экономия на затратах на производство.

Но и качество такого брикета соответственно не намного выше, брикет так же не терпит влаги, теряет форму при соприкосновении с ней, к тому же силовые нагрузки для таких брикетов вообще являются недопустимыми, что отрицательно сказывается при транспортировке, а следовательно она как и в первом случае нежелательна. И, наконец, третьим способом изготовления топливных брикетов, является экструдерный способ, который носит название Pini&Kay. Такой способ является альтернативой первым двум, поскольку является наиболее выгодным по сравнению с ними и дает продукцию намного более высокого качества.

Технология изготовления такого брикета позволяет получить абсолютно идеальный, стойкий к механическим воздействиям, перевозкам и длительному хранению продукт. Все это достигается тем, что при переработке сырья на шнековом прессе, помимо высокого давления происходит еще и термообработка, под действием которой происходит выделение лигнина, который выполняет функцию склеивания волокон древесины, что делает брикет более плотным. Таким образом для успешного ведения бизнеса и выхода на международный рынок с качественным продуктом лучше воспользоваться именно третьим – экструдерным способом изготовления топливных брикетов, таким как Pini&Kay.

Все это достигается тем, что при переработке сырья на шнековом прессе, помимо высокого давления происходит еще и термообработка, под действием которой происходит выделение лигнина, который выполняет функцию склеивания волокон древесины, что делает брикет более плотным. Таким образом для успешного ведения бизнеса и выхода на международный рынок с качественным продуктом лучше воспользоваться именно третьим – экструдерным способом изготовления топливных брикетов, таким как Pini&Kay.

Блог о брикетировочных машинах — изучите технологию и другую информацию о брикетах.

Где брикет, там и EverFlow.

Развитие чистой энергетики и глобальное изменение климата находятся в центре внимания современного международного сообщества. Брикет из биомассы (биотопливо) является возобновляемой чистой энергией и является единственной энергией, которую можно хранить и транспортировать, и имеет самую низкую стоимость нагрева среди твердых возобновляемых источников энергии. Брикет из биомассы (биотопливо) сравним с углем […]

Брикет из биомассы (биотопливо) сравним с углем […]

Подробнее

Метки : биомасса

Что такое анодная паста Анодная паста, также известная как электродная паста Содерберга, самообжигающаяся электродная паста или электродная угольная паста, представляет собой разновидность угольной пасты, которая изготавливается из нефтяного кокса и пекового кокса (в виде агрегатов) и каменноугольного пека. (в качестве связующего). Обычно используется в качестве анодного материала для непрерывного самообжига алюминия […]

Подробнее

Метки: анодная паста и кокс

Что такое промышленный угольный коксовый брикет Промышленный кокс изготавливается из пылевидного угля в качестве сырья, перерабатывается путем смешивания углей (или отдельного угля) и затем брикетируется в брикет, после чего в процессе коксования получают кокс и коксовые угольные продукты . Продуктом с температурой карбонизации около 600 градусов является каменноугольный кокс (полукокс […]

Продуктом с температурой карбонизации около 600 градусов является каменноугольный кокс (полукокс […]

Подробнее

Теги : уголь coke

Система брикетирования угольной мелочи представляет собой систему брикетирования, в которой в качестве основного оборудования для превращения угольной мелочи в брикет используется машина для брикетирования угольной мелочи. Он включает в себя два типа: холодный угольный брикет и горячий угольный брикет, и большинство систем представляют собой системы холодного брикета. Система холодного брикетирования также включает два типа, без связующего […]

Подробнее

Метки : связующее основа брикетной машины уголь

Что такое зола-уноса Металлургия является типичной ресурсоемкой отраслью, образующей различные твердые отходы, в состав которых входит много пыли. В каждом процессе от сырьевого блока до цеха прокатного стана образуется пыль. Пыль будет собираться через систему пылеулавливания, когда пылевой ветер проходит […]

В каждом процессе от сырьевого блока до цеха прокатного стана образуется пыль. Пыль будет собираться через систему пылеулавливания, когда пылевой ветер проходит […]

Подробнее

Метки : связующее fly зола sludge

Что такое десульфурационный гипс Десульфурационный гипс, также известный как гипс ДДГ (гипс для десульфурации дымовых газов), представляет собой промышленный побочный продукт гипса, получаемый в результате десульфурации и очистки дымовых газов, образующихся после сжигания серосодержащего топлива (уголь, нефть и т. ), а его состав представляет собой дигидрат сульфата кальция (CaSO4.2h3O). Как происходит десульфурация гипса Десульфурация гипса в теплоэнергетике […]

Подробнее

Метки : гипс

Сотовый брикет или другое название брикета для улья — это очень распространенный топливный брикет из угля / древесного угля, особенно для бытового использования. Название происходит от его формы, которая очень похожа на соты. Он возник в Европе и был завезен в Японию в конце 18 века через Нидерланды и Италию. В настоящее время в основном используется в […]

Название происходит от его формы, которая очень похожа на соты. Он возник в Европе и был завезен в Японию в конце 18 века через Нидерланды и Италию. В настоящее время в основном используется в […]

Подробнее

Метки : уголь coal honeycomb брикет

Что такое теплотворная способность Технология получения брикетов как вида топлива получила широкое распространение во многих странах как в бытовых, так и в промышленных целях. Брикетная технология, как важная система переработки сельскохозяйственных и промышленных отходов, всегда способствовала компенсации лесного и ископаемого топлива, проблемам управления биологическими остатками и снижению токсичных […]

Подробнее

Теги : теплотворная способность

Инструкция по брикетированию обычных материалов

Специальная инструкция, которая поможет найти ту самую машину для брикетирования угля.

Превращение опилок в брикеты от миллиметра до метра.

ИНФОРМАЦИЯУзнайте, как сделать древесный уголь из различных материалов, угольной пыли, опилок, биомассы… Наши дела

Как начать процесс производства брикетов из древесного угля?

Брикеты из древесного угля не только обеспечивают длительное тепло по сравнению с традиционными невозобновляемыми ископаемыми видами топлива, но и горят без дыма и запаха. Кроме того, по сравнению со старомодным древесным углем, инвестиции в завод по брикетированию древесного угля — это проект с низкими инвестициями и высокой отдачей!

Инвестиции в линию по производству древесноугольных брикетов по разумной цене

Неудивительно, что древесно-угольный брикет с таким большим количеством преимуществ выбирают клиенты из многих стран, включая , включая Индию, Уганду, Кению и другие , и в последние годы широко используются в быту и промышленности. Итак, какое сырье используется для изготовления древесно-угольных брикетов? Как производится древесно-угольный брикет? Какая польза от полученного древесно-угольного брикета? Эта статья ответит на эти вопросы один за другим подробно.

Итак, какое сырье используется для изготовления древесно-угольных брикетов? Как производится древесно-угольный брикет? Какая польза от полученного древесно-угольного брикета? Эта статья ответит на эти вопросы один за другим подробно.

Руководство по созданию завода по производству брикетов из древесного угля для начинающих компаний

Схема производства брикетов из древесного угля

Как производить высококачественные древесно-угольные брикеты — одна из главных забот многих инвесторов, которые являются новичками в отрасли переработки древесно-угольных брикетов. Запуск завода по брикетированию древесного угля – непростая задача. Прежде чем начать, вы должны понять лучшие этапы производства брикетов из древесного угля, а затем выполнить ряд подготовительных работ (таких как разработка бизнес-плана, выбор площадки, инвестирование капитала и покупка вспомогательного технологического оборудования). Вообще говоря, весь производственный процесс можно разделить на пять разделов.

Этап 1. Сбор сырья

Какое основное сырье для производства древесно-угольных брикетов? Древесноугольный брикет представляет собой твердое пористое топливо темного или коричневого цвета, изготовленное из опилок, соломы сельскохозяйственных культур, скорлупы арахиса или других отходов биомассы посредством ряда рабочих процессов. В зависимости от сырья древесный уголь можно разделить на три типа: древесный уголь твердых пород, древесный уголь хвойных пород и механический уголь. Древесный уголь из твердой древесины можно производить из бука и дуба; древесный уголь хвойных пород можно производить из вяза, липы и ивы; а механический уголь можно производить из опилок и других материалов.

Этап 2. Процесс дробления

После подготовки определенного количества сырья его измельчают в дробилке или молотковой мельнице, обычно на кусочки размером 5 мм или меньше для производства высококачественных брикетов древесного угля. Однако, если сырье уже находится в порошкообразной форме, такой как опилки или бамбуковая пудра, этот шаг следует пропустить.

Этап 3. Процесс сушки

Измельченное сырье будет отправлено в сушилку для снижения влажности сырья.

Если сырье подавать непосредственно в брикетировочную машину без сушки, то при резком повышении температуры объем сырья с высоким содержанием влаги резко расширится, что может привести к взрыву. А чрезмерная влажность увеличит потери энергии в процессе брикетирования, не только это, но и сделает полученный древесный уголь склонным к изгибу и разрушению после карбонизации, что напрямую плохо сказывается на качестве готового продукта. После сушки содержание воды в сырье снижается примерно до 10% для равномерной температуры горения.

Этап 4. Процесс брикетирования

Брикетирование является основным этапом всего производственного процесса. При входе в брикетировочную машину для производства древесного угля сырье будет подвергаться трем типам сил: сила трения, центростремительная сила от стен и основная движущая сила от брикетировочной машины. Под действием этих трех сил подготовленное сырье будет спрессовано в форму бруска. Когда брикеты древесного угля выгружаются из нижней части машины, они могут сохранять свою форму из-за влаги, связующего вещества, температуры (около 105 ℉ или 40 ℃) и давления брикетной машины. Следует отметить, что брикеты древесного угля, полученные на этом этапе, не полностью карбонизированы, а сильно карбонизирована только поверхность, поэтому они представляют собой полуфабрикаты брикетов из древесно-угольной биомассы.

Когда брикеты древесного угля выгружаются из нижней части машины, они могут сохранять свою форму из-за влаги, связующего вещества, температуры (около 105 ℉ или 40 ℃) и давления брикетной машины. Следует отметить, что брикеты древесного угля, полученные на этом этапе, не полностью карбонизированы, а сильно карбонизирована только поверхность, поэтому они представляют собой полуфабрикаты брикетов из древесно-угольной биомассы.

Этап 5. Процесс карбонизации

Карбонизация является важной частью процесса производства древесно-угольных брикетов. Процесс карбонизации является основой технологии изготовления древесноугольных брикетов. С развитием общества и пробуждением экологического сознания этап обжига обычно осуществляется в угольной печи. Печь для обжига древесного угля, использовавшаяся ранее, отнимает много времени и загрязняет окружающую среду, поэтому в последние годы все больше пользователей предпочитают использовать печи для карбонизации древесного угля.

Купить Горячее оборудование для производства брикетов из древесного угля от ABC Machinery

Выбор надежного и экономически эффективного производителя и поставщика оборудования для брикетирования древесного угля важен для создания завода по производству брикетов из древесного угля.

ABC Machinery является профессиональной компанией по производству пеллет и брикетов из биомассы, у которой есть собственный завод и команда по исследованиям и разработкам для предоставления оборудования и профессиональных услуг по заводским ценам. (Статьи по теме: технологическая схема производства древесноугольных брикетов>>)

Оборудование для производства брикетов древесного угля

Шнековый пресс для производства брикетов, предлагаемый ABC Machinery, имеет множество преимуществ. Он компактен по конструкции, энергоэффективен, прост в обслуживании и эксплуатации. Самое главное, он также может быть использован для переработки широкого спектра сельскохозяйственных и бытовых отходов, таких как: рисовая шелуха, опилки, бамбук, кокосовая шелуха, бумага, солома, древесина и т. д. После прессования под высоким давлением и высокой температурой форма может быть изменен в зависимости от формы формовочного цилиндра, круглого, квадратного или многоугольного.

Применение продуктов брикетирования древесного угля

Спектр применения древесно-угольных брикетов широк. Древесноугольные брикеты более чем в три раза плотнее древесного угля и при сгорании не выделяют много дыма, поэтому могут заменить уголь для шашлыков .

В промышленности древесноугольные брикеты используются при производстве сероуглерода и при выплавке стали.

Древесноугольные брикеты также используются в качестве дополнительного топлива для котлов , поскольку их плотность близка к углю, теплотворная способность 5500-7000 калорий на килограмм, но их зольность явно ниже, чем у угля.

Видео линии по производству брикетов из древесного угля

В Северном полушарии снова почти наступила зима, и из-за погодных аномалий станет еще холоднее.