Экструдер для производства изделий и из пластика

Одна из наиболее сложных экологических проблем мировой экономики – это утилизация химически опасных предметов, в первую очередь, изделий из ПВХ пластика. Многочисленные компании и индивидуальные предприниматели теряют миллионы, которые приходится платить за утилизацию использованной тары, изделий из поливинилхлорида. А затем вновь тратят деньги на покупку сырья!

Принципиальное решение

Есть простой, надежный и действенный способ решения проблемы – купить экструдер для пластика. Это устройство не только позволит выполнить задачу по утилизации пластика, но станет эффективным способом для развития бизнеса. Экструзия – это технология по переработке тары и других изделий из пластика с целью формирования сырья, необходимого для повторного изготовления различных деталей и продукции из ПВХ. Если коротко – суть технологии заключается в формировании расплавленной полимерной массы с дальнейшим формированием небольших гранул, имеющих форму, определенную техническими условиями эксплуатации.

Таким образом, используя технологию экструзии пластмасс можно развивать бизнес, собственное дело, предлагая недорогое сырье, которое получается из отходов производства. В обозримом будущем проблемы с вторсырьем (а именно в эту категорию входит большинство пластиковых отходов) не будет. А ведь именно сырье у производителей составляет большую часть расходов. Очевидно, что в современных условиях возможность переработки и повторного использования полимерных материалов — простое и эффектное решение для бизнеса!

Стоит более подробно изучить вопрос и разобраться, как работает экструдер пластмасс, и какие перспективы есть для ведения такого бизнеса.

Суть процесса

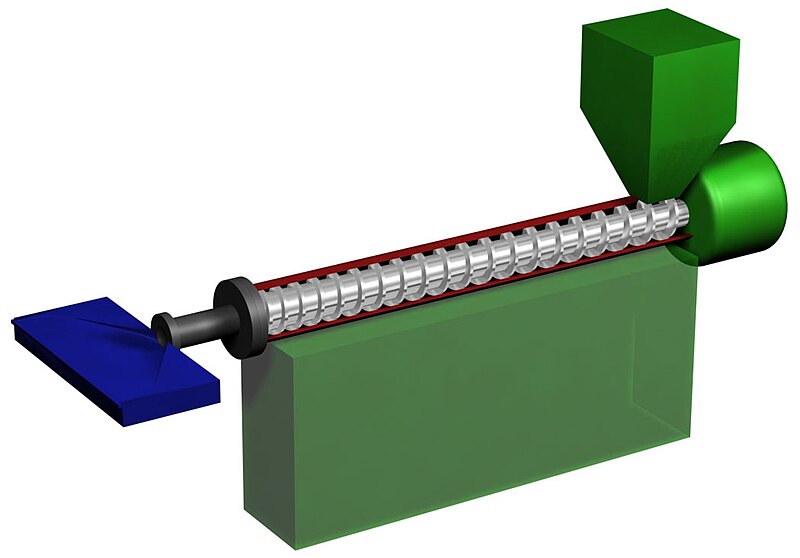

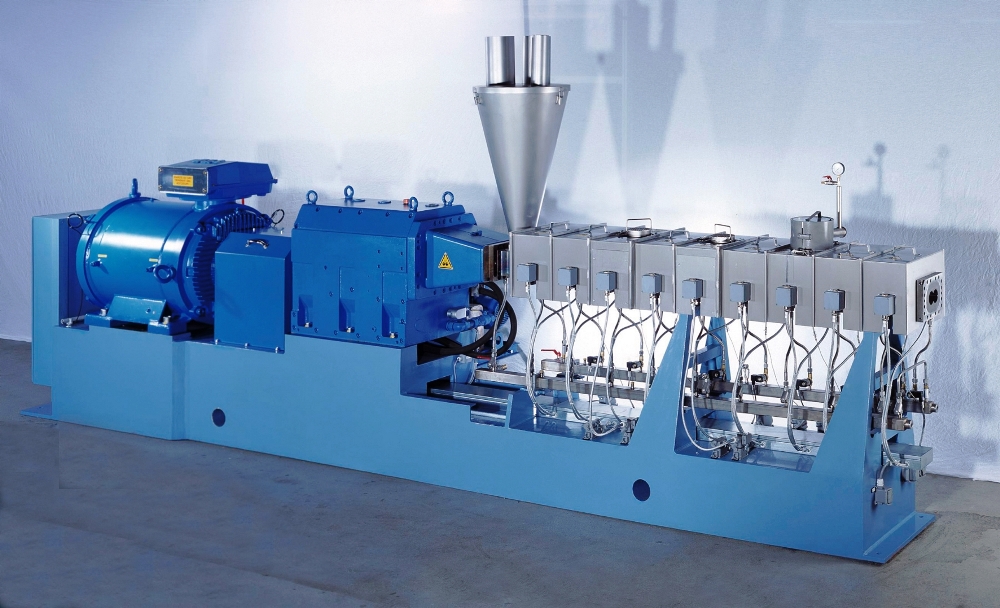

Экструзия представляет собой относительно простой технологический процесс, при котором на специальной линии (в нашем случае – изготовленной инженерами на территории России, на 100% из отечественных комплектующих) происходит процесс переработки сложных композиций, разнородного пластикового сырья. Под воздействием постоянного давления, создаваемого в работе системы, расплавленная масса продавливается через специальные отверстия формующей головки. В зависимости от формы и диаметра этой головки на выходе получают готовые полуфабрикаты, которые впоследствии могут использоваться для производства новых деталей и изделий либо храниться на складе в ожидании отгрузки заказчику.

Под воздействием постоянного давления, создаваемого в работе системы, расплавленная масса продавливается через специальные отверстия формующей головки. В зависимости от формы и диаметра этой головки на выходе получают готовые полуфабрикаты, которые впоследствии могут использоваться для производства новых деталей и изделий либо храниться на складе в ожидании отгрузки заказчику.

Общее устройство и принцип работы

оборудованияExtruder – это достаточно сложное электромеханическое устройство, предназначенное для переработки использованного поливинилхлорида и изготовления пластмассовых профильных небольших гранул. Такое сырье из полимеров можно в дальнейшем использовать для нового производства разнообразной ПВХ продукции или организации хранения сырья для его последующей продажи.

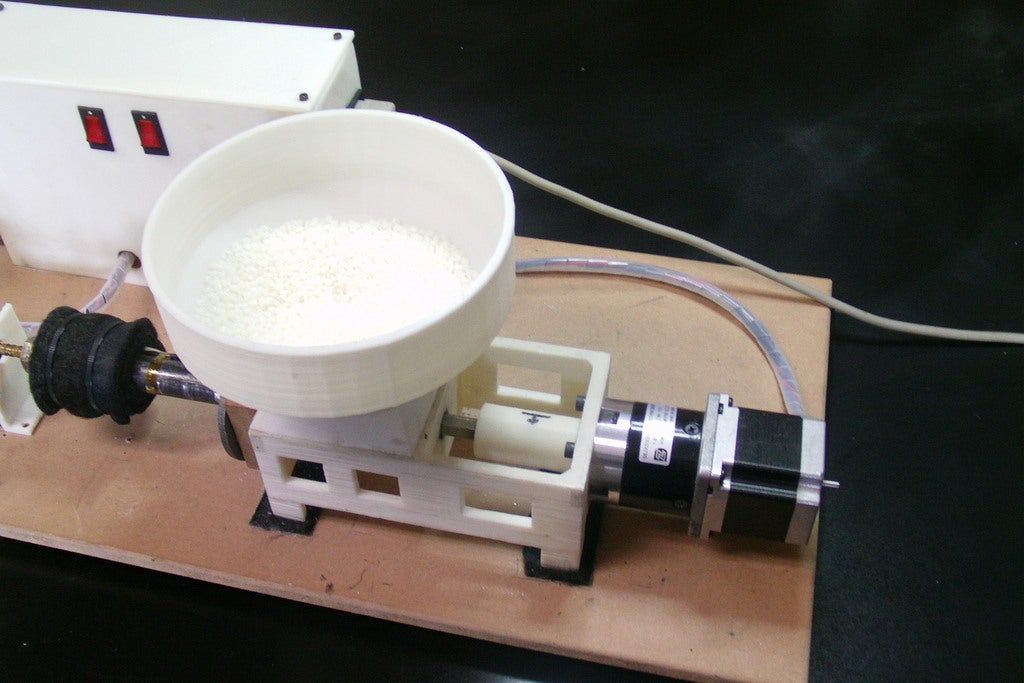

Специализированная компания «Полимермаш-Сервис» специализируется на изготовлении оборудования и специализированных линий по изготовлению сырья из переработанного пластика. Агрегат российского производства полностью соответствует требованиям качества, надежности и долговечности работы, а использование отечественных комплектующих, узлов и агрегатов, позволяет снизить стоимость оборудования. Наибольшей популярностью и спросом пользуется одношнековое устройство, как наиболее простое, надежное и безотказное в работе, позволяющее с помощью метода экструзии получать полимерное высококачественное сырье.

Агрегат российского производства полностью соответствует требованиям качества, надежности и долговечности работы, а использование отечественных комплектующих, узлов и агрегатов, позволяет снизить стоимость оборудования. Наибольшей популярностью и спросом пользуется одношнековое устройство, как наиболее простое, надежное и безотказное в работе, позволяющее с помощью метода экструзии получать полимерное высококачественное сырье.

Конструктивные особенности

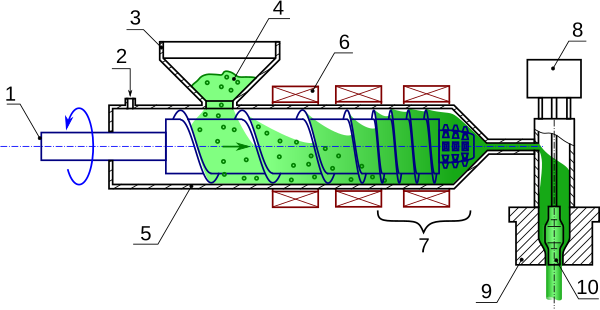

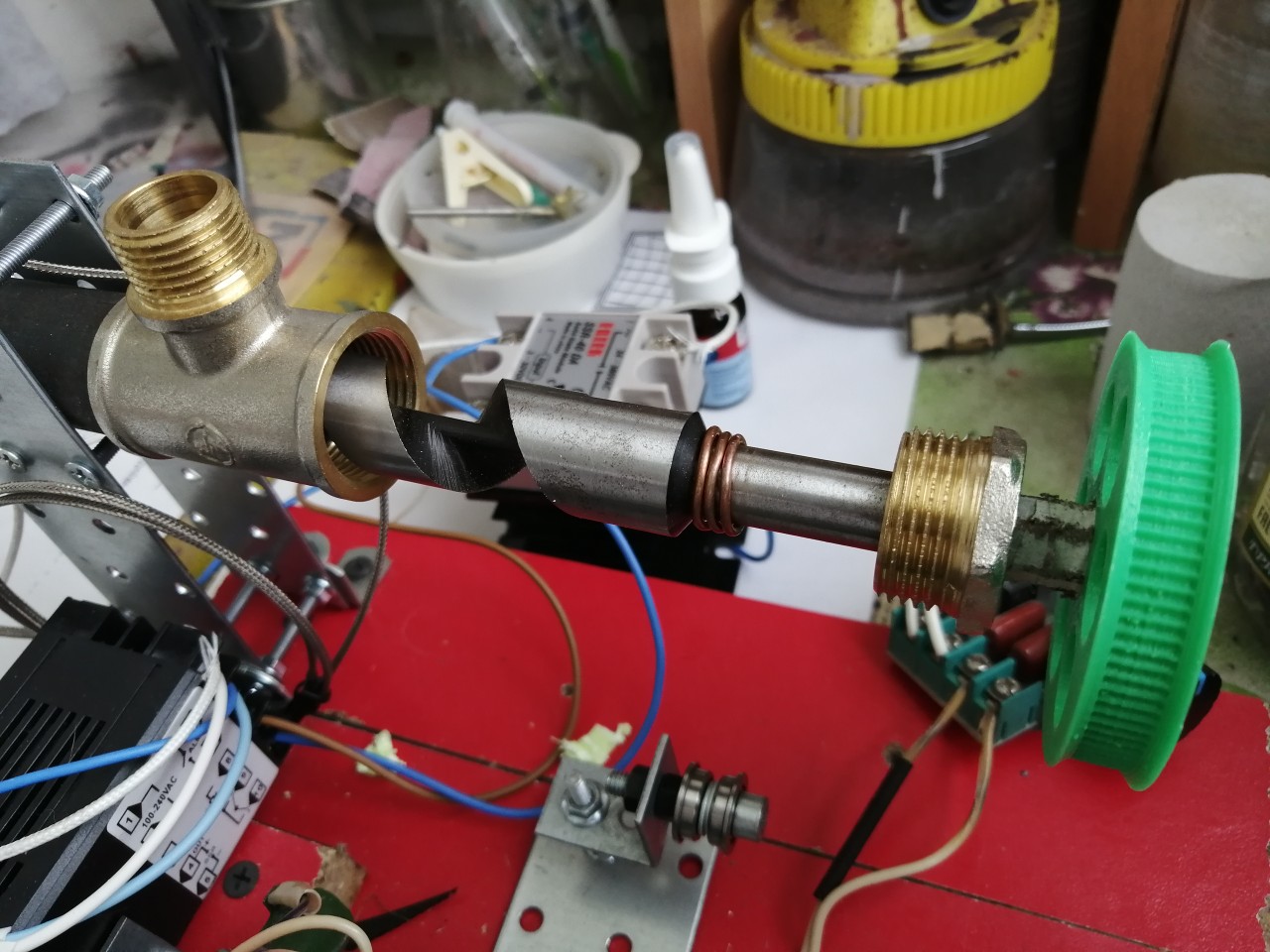

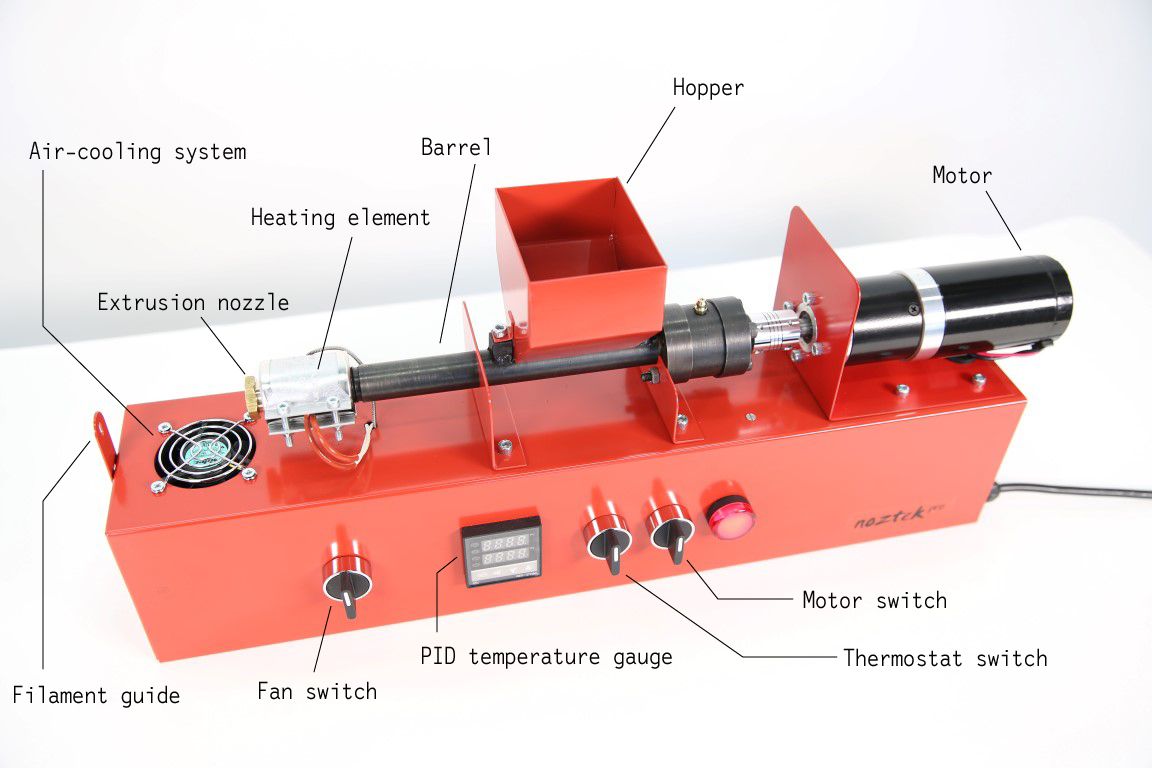

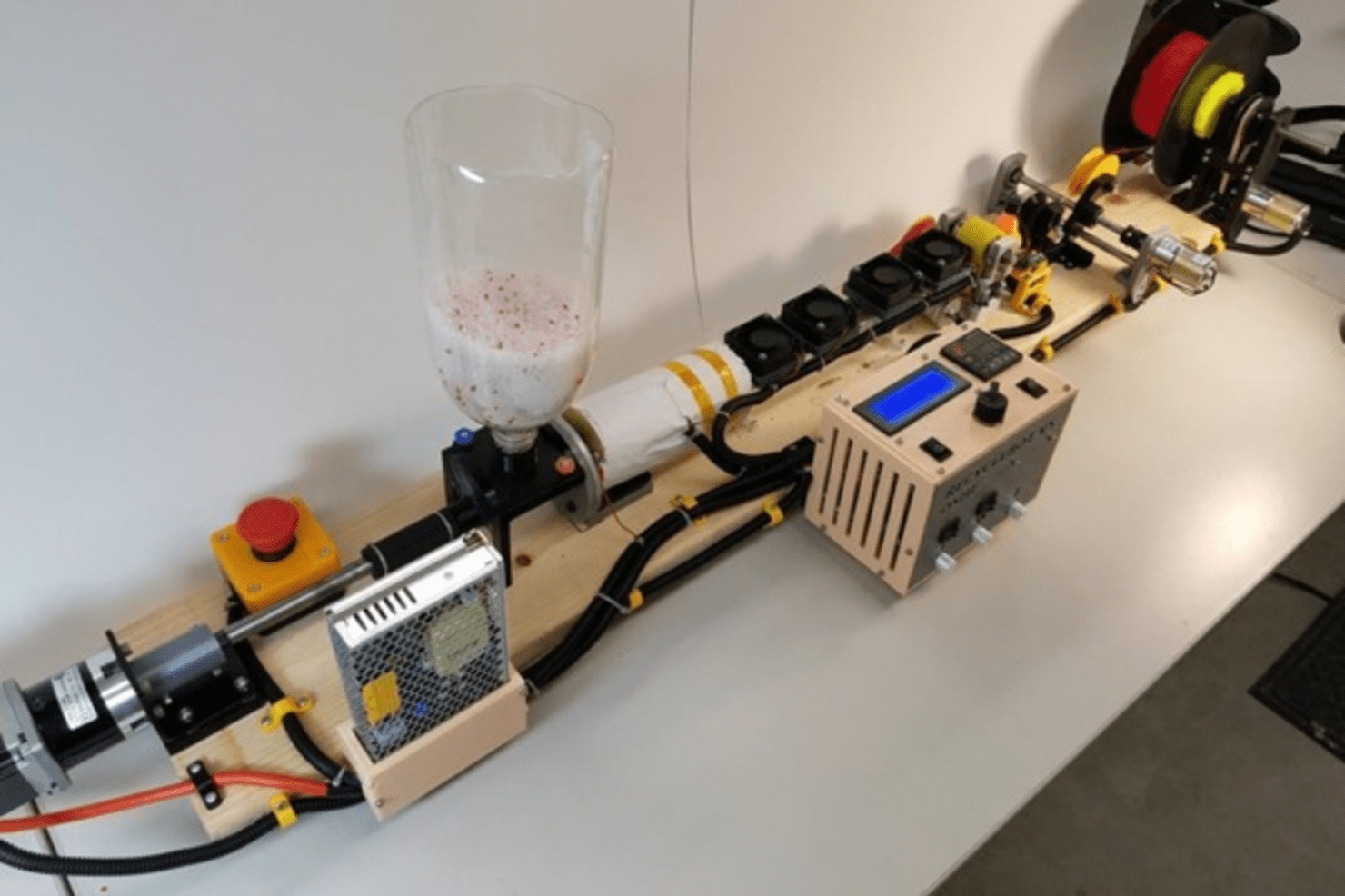

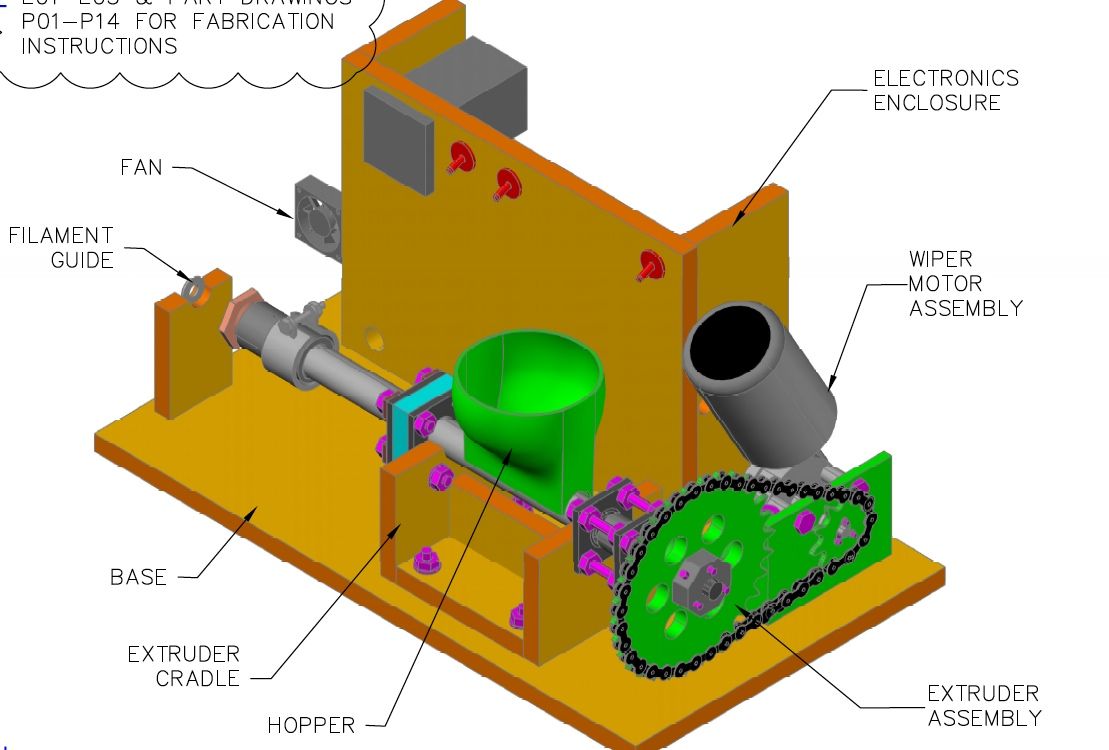

Экструдер полимеров состоит из следующих основных узлов и деталей:

- Прочный стальной корпус (цилиндр), оснащенный системой нагрева пластмасс до необходимой температуры. Используются керамические нагревательные элементы.

- Приемный бункер. Экструзионная линия начинается именно с этого элемента. Для переработки сюда насыпается подготовленный полимер в виде гранул, небольших лент или крупнозернистого порошка. Главное назначение бункера – обеспечить равномерную подачу сырья, что обеспечивает высокое качество экструдированного материала на выходе.

- Экструзионная головка. Другое название этой детали – фильера, она и задает необходимую форму полимеров.

- Приводной механизм. Состоит из электродвигателя и системы редукторов, с помощью которых происходит передача необходимого усилия и обеспечение работы одношнековой машины и происходит процесс переработки полимеров.

- Система управления. Стационарный или выносной пульт, с помощью которого управляется процесс экструзионной переработки пластмасс.

Схема работы

Сформированная технологическая линия российского производства отвечает всем необходимым требованиям по надежности и долговечности работы и позволяет осуществлять переработку пластиков на профессиональном уровне. Экструзия заключается в последовательном выполнении следующих операций:

- сырье в виде гранул, порошка или лома пластика поступает в приемный отсек;

- перемешанная масса направляется в рабочую зону одношнекового экструдера, где не нее воздействуют: давление, небольшая сила трения, подаваемая снаружи повышенная температура;

- под воздействием тепла, происходит нагревание пластмасс и их плавление до состояния, позволяющего продолжать экструзию далее;

- в ходе продвижения по направлению к фильере происходит тщательное перемешивание пластиковой массы, в результате чего, к моменту поступления в формирующие головки полихлорвинил имеет единую однородную форму, подготовленную к выдавливанию;

- для повышения качества изделий, перед окончательным формированием гранул, масса проходит под высоким давлением через специальный сетчатый фильтр, где удаляются различные мельчайшие посторонние предметы;

Далее сырье упаковывается и укладывается на хранение либо передается заказчик для переработки и производства новых изделий. Хранить гранулы можно неограниченное время!

Хранить гранулы можно неограниченное время!

Вот так работает экструзионная линия. Ничего сложного в работе экструдера нет. Главное, после принятия решения на покупку данного оборудования, сделать правильный выбор и обратиться к профессионалам.

Отличные перспективы

- пленки;

- листы;

- трубы;

- шланги;

- капилляры;

- прутки;

- сайдинг;

- профильную продукцию независимо от степени сложности и конфигурации;

- нанесение полимерного материала на элементы электропроводов;

- изготовление многослойных элементов и деталей.

При этом количество переработанного термопласта с помощью экструдеров год от года растет. Сейчас на рынке сложилась ситуация, при которой спрос на переработку превышает предложение. А значит, созданы условия для открытия собственного бизнеса!

Выгодное предложение

ООО «Полимермаш-Сервис» предлагает на выгодных условиях приобрести одношнековый экструдер для переработки полимеров, а также ряд другого востребованного на рынке производственного оборудования. Производственные мощности Общества располагаются в Пензенской области, но реализация экструдеров и линий производится в любые города и регионы страны. Каждому клиенту компании мы готовы предложить высококачественное, надежное и недорогое оборудование для переработки полимеров.

Производственные мощности Общества располагаются в Пензенской области, но реализация экструдеров и линий производится в любые города и регионы страны. Каждому клиенту компании мы готовы предложить высококачественное, надежное и недорогое оборудование для переработки полимеров.

Каждая установка, прежде чем поступить в продажу, проходит испытание под нагрузкой, проверку надежности и эффективности работы. В качестве дополнительной услуги выполняем комплекс работ по подготовке экструдеров и производственных линий к вводу в эксплуатацию. Если потребуется – инженеры компании проведут подготовку персонала компании-заказчика.

С нами выгодно сотрудничать. Обращайтесь, господа предприниматели!

Экструдер ЭПС 125×30

|

|

Экструдер эпс 150х30, назначение, описание, преимущества выбора

Полимерное покрытие, нанесенное на металлические поверхности трубопроводов, существенно увеличивает эксплуатационный ресурс изделий, защищает от коррозии. Использование специального оборудования позволяет повысить эффективность, качество готовой продукции.

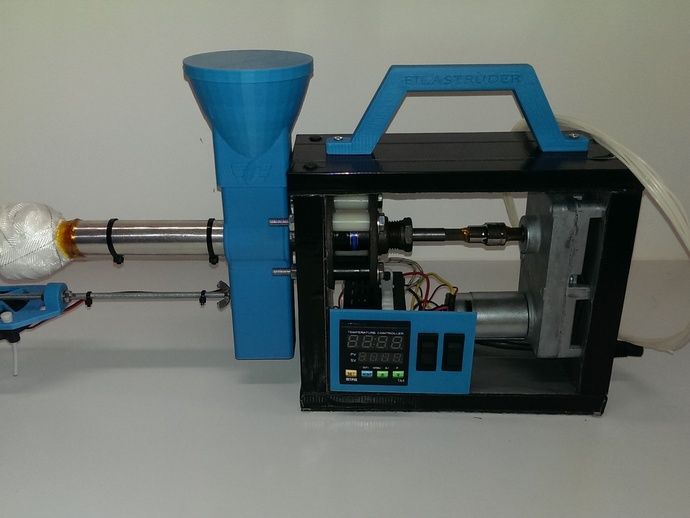

Назначение

Экструдер эпс 150х30 предназначен для переработки гранулированных полимерных материалов и передачи расплавленной смеси в экструзионную головку для последующего нанесения массы на металл. Конструктивные особенности экструдера позволяют использовать агрегат в закрытых помещениях, с соблюдением всех установленных требований и правил пожарной, экологической безопасности.

Основные технические характеристики

Прежде чем принять окончательное решение на покупку ЭПС, рекомендуем изучить эксплуатационные параметры оборудования. Экструдер может быть использован в процессе наложения полимерного покрытия на стальные трубы диаметром от 57 до 820 мм. Привод назад осуществляется за счет трехфазного электродвигателя, также работу системы обеспечивают электронагреватели и вентиляторы. Суммарная потребляемая мощность установки составляет не более 320 кВт, производительность – до 750 кг/ч Предусмотрена возможность регулировкитемпературы, подогреваемой смеси, в пределах 0 — 400°С.

- платформа установки с механизмом перемещения назад;

- массивный корпус;

- шнек;

- редуктор с узлом упорного подшипника;

- электрический привод;

- пульт управления;

- шкаф частотного преобразователя;

- бункер;

- электрооборудование.

Правильный выбор

Если по вышеперечисленным параметрам модель ЭПС подходит, приобрести установку на выгодных условиях можно у нас.

В каталоге представлен широкий выбор оборудования, предназначенного для производства и переработки полимерных материалов. На установки предоставляется гарантия качества, надежности, долговечности эксплуатации. Доставка осуществляется по всей территории России и в страны СНГ. Не было ни одного случая возврата назад по причине неэффективности работы. География поставок постоянно расширяется, благодаря балансу реализуемого оборудования в соотношении цены и качества.

Экструдер ЭПС 20×25

| Экструдер ЭПС 25×25

|

Экструдер ЭПС 32×25

|

Экструдер ЭПС 32×30

|

Экструдер ЭПС 45×25

|

Экструдер ЭПС 45×30

|

Экструдер ЭПС 48×25

|

Экструдер ЭПС 63×25

| Экструдер ЭПС 63×30

|

Экструдер ЭПС 75×25

|

Экструдер ЭПС 75×30

|

Экструдер ЭПС 90×25

| Экструдер ЭПС 90×30

|

Экструдеры для переработки пластика и полимеров

- Главная

- Грануляция

- Экструдер для пластика

- Оборудование для рециклинга

В наличии

Скоро поступит

Сначала: По умолчаниюДешевыеДорогие

Все товары

Переработка пластика с использованием высококачественных экструдеров

❗ В последнее время часто встает вопрос о необходимости обеспечить эффективную переработку пластика. В этом случае важным элементом является использование высококачественных экструдеров. Мы рассмотрим, как правильный выбор экструдера может улучшить процесс переработки пластика.

В этом случае важным элементом является использование высококачественных экструдеров. Мы рассмотрим, как правильный выбор экструдера может улучшить процесс переработки пластика.

Что такое промышленный экструдер для пластика

Экструдер — это оборудование, которое используется для переработки пластиковых материалов, таких как ПВХ, ПЭ, ПП и т.д. Он работает путем нагревания пластикового сырья, гомогенизации расплава и производства вторичных гранул. Экструдеры могут быть различных типов, в том числе одно- и двухкаскадные, а также с различными дополнительными функциями, такими как фильтрация, дегазация и наличие компактора(встроенного агломератора). Формирование гранул может происходить также в нескольких вариациях, о чем будет написано далее.

Почему важно использовать высококачественный экструдер

Использование высококачественного экструдера для гранул гарантирует производство изделий с точными размерами и гладкой поверхностью. Также, экструдер может быть настроен под переработку различных типов пластиков, что дает возможность контролировать параметры процесса для достижения желаемых результатов.

Экструдеры: основные виды и применение

1. По количеству каскадов

Для производства гранул используются однокаскадные и двухкаскадные экструдеры.

Однокаскадные экструдеры являются простыми в конструкции и установке. Они состоят из одного цилиндра, в котором находится шнек разного диаметра и длины. Однокаскадные экструдеры используются в производстве малых объемов гранул. Однако могут перерабатывать как твердые, так и мягкие типы полимеров.

Двукахкаскадные экструдеры имеют более сложную конструкцию и работают по принципу «перелив» из одного каскада в другой, последовательно стоящих друг за другом

2. По типу резки гранул

В данной классификации можно выделить два основных вида нарезки. Стренговая и водокольцевая. В первом случае стренги, охлаждаемые в воде, нарезаются порционно на конечный продукт с помощью фрезерных или ножевых стренгорезов.

Во втором случае водокольцевая резка формирует из расплава полимеров гранулу в воде, охлаждает ее и пропускает через досушку гранул.

3. По типу шнека

Шнек – важная деталь экструдера. На первый взгляд, шнеки ничем не отличаются и могут иметь одинаковые параметры: изготовлены из 45 стали, иметь одну зону дегазации, хвостовик в виде квадрата 70х70 и длину 2200 мм. На деле – количество и строение витков играет большую роль. Так, для твердых отходов подходит шнек типа H, а для мягких – S.

4. По комплектации

Самый бюджетный вариант – базовая комплектация. Опционально экструдеры включают в себя компактор, частотные преобразователи, фильтры расплава и т.п.

Как работает экструдер для гранул

Обзор шнекового экструдера для пластика SJ 200/180 SGM с испытанием на пушонке ПП. Видео с запуска.

Производство полипропиленовых вторичных гранул на промышленном экструдере для пластика SJ 125/125 HGM+. Видео с запуска.

Видео с запуска.

Купить профессиональный экструдер для переработки полимеров

✅ В компании «Шнек.ру» вы сможете приобрести экструдер для пластика по цене от производителя. Наш каталог содержит модели стренговых установок производительностью от 140 до 500 кг в час. При обработке материалов энергопотребление составляет от 34 до 440 кВт на каждую произведённую тонну готовой продукции. Благодаря небольшим габаритам станки можно устанавливать достаточно компактно, что подходит для ограниченного пространства в цехе. Модели с водокольцевой резкой более высокую производительность, которая может составить от 250 до 700 кг в час. При этом энергопотребление будет варьироваться в пределах 90-440 кВт.

Все заказы выполняются нами в сжатые сроки. Отправка станков возможна в любой регион РФ. При необходимости вы можете получить бесплатную консультацию по любому товару.

Гранулятор стренговый Китайские грануляторы Экструдер для пластика Гранулятор для полимеров Гранулятор стрейч пленки Гранулятор для пленки Экструдер для переработки пленки Экструдер для полистирола Экструдер для поликарбоната Экструдер для полиамида

Вопросы и ответы

Александр

Здравствуйте. Гранулятор цена и параметры актуальны? Есть в наличии у вас? Нужен под Агломерат БигБеги, 150 в час.

Гранулятор цена и параметры актуальны? Есть в наличии у вас? Нужен под Агломерат БигБеги, 150 в час.

Купить в 1 клик

Представьтесь, пожалуйста

Способ оплаты Безналичный расчетНаличный расчет

Номер телефона

Электронная почта

Дополнительная информация

Полезные видео

Видео работ линий грануляции

Наши поставки клиентам

Видеоинструкции

Поставки из Китая

Видео отзывы

Вакасния: менеджер продаж

Фамилия

Имя

Отчество

Дата рожденияЭлектронная почта

Номер телефона

Город проживания

Образование ВысшееНеоконченное высшееСреднееСреднее специальное

Общий стаж

Желаемый уровень зарплаты

Удобное время для звонка УтроОбедВечер

Давайте созвонимся

Представьтесь, пожалуйста

Номер телефона

Электронная почта

Способ связи По телефонуWatsAppTelegramViberЭлектронная почта

Дата и времяДополнительная информация

Запись на просмотр

Представьтесь, пожалуйста

Номер телефона

Электронная почта

Способ связи По телефонуWatsAppTelegramViberЭлектронная почта

Дата и времяДополнительная информация

Коммерческое предложение

Оставьте свою электронную почту, на которую мы отправим PDF-файл

Номер телефона

Электронная почта

Код из СМС

Подтвердите номер телефона

Введите код СМС

Спасибо!

Ваша заявка отправлена.

Мы свяжемся с вами в течение 15 минут

Машина для экструзии отходов пластика, экструдер для переработки пластика

ЭКСТРУДЕР MAS 45, 55L, 75, 90, 93 и 93 Plus

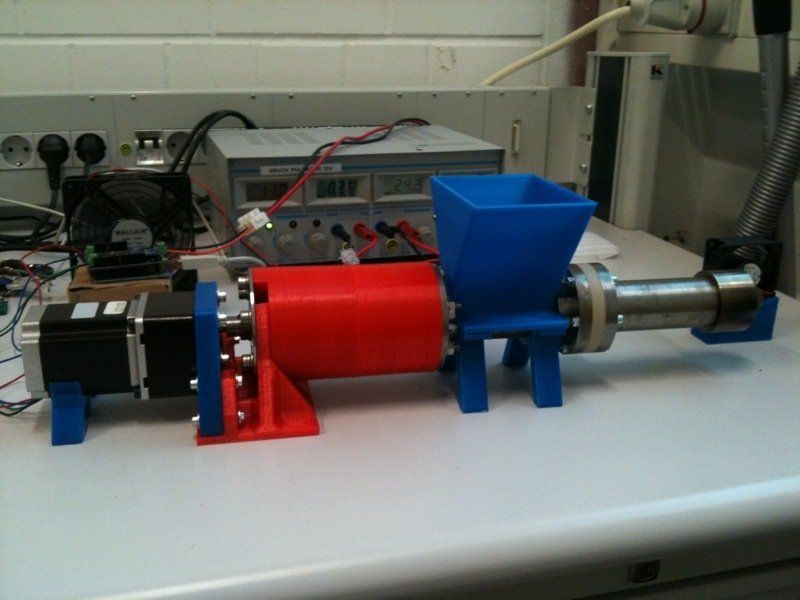

Максимальная добавленная стоимость в производстве DSC00174Серия экструдеров для переработки пластика MAS предлагает широкий диапазон производственных мощностей от 200 фунтов/час до 6000 фунтов/час (в зависимости от модели, полимера и других переменных).

Компактный, прочный, долговечный

Благодаря конической конструкции компания MAS смогла сконструировать экструдер с очень большими подшипниками обратного давления, которые обеспечивают передачу высокого крутящего момента на шнеки экструдера, особенно в той области, где это необходимо больше всего (секция расплава). ). Диаметр шнека в подающей части примерно в два раза больше, чем в насосной части шнека.

Конфигурации

| Тип | Материал | Выход |

| MAS 24 (лабораторная линия) | напр. ПЭ/ПП/ПС/ПЭТ ПЭ/ПП/ПС/ПЭТ | (20-35 кг/ч) 44-77 фунтов/ч |

| МАС 45 | напр. ПЭ/ПП/ПС/ПЭТ | (200–300 кг/ч) 440–660 фунтов/ч |

| МАС 55л (К) | напр. ПЭ/ПП/ПС/ПЭТ | (400-700 кг/ч) 880-1540 фунтов/ч |

| МАС 75 (К) | напр. ПЭ/ПП/ПС/ПЭТ | (700-1200 кг/ч) 1540-2640 фунтов/ч |

| МАС 90 (К) | напр. ПЭ/ПП/ПС/ПЭТ | (1000-1800 кг/ч) 2000-3960 фунтов/ч |

| МАС 93 (К) | напр. ПЭ/ПП/ПС/ПЭТ | (1200-2200 кг/ч) 2640-4840 фунтов/ч |

| МАС 93 400 (К) Плюс | например ПЭ/ПП/ПС/ПЭТ | (1500-2730 кг/ч) 3300-6000 фунтов/ч |

Лучшее качество при экструзии ПЭТ и ПЛА

Экструдер для пластика MAS идеально подходит для переработки ПЭТ, Г ПЭТФ, ПЭТ или ПЛА как для повторного гранулирования, так и для прямой экструзии в конечные продукты. Большая загрузочная секция конического экструдера поддерживает подачу как ПЭТ-хлопьев (ПЭТ-бутылок, преформ), так и гранул, а также вторичного измельчения листов. Нет необходимости в предварительной кристаллизации или предварительной сушке ПЭТ или ПЛА, поскольку механизм подачи сочетается с высокопроизводительным вакуумом.

Большая загрузочная секция конического экструдера поддерживает подачу как ПЭТ-хлопьев (ПЭТ-бутылок, преформ), так и гранул, а также вторичного измельчения листов. Нет необходимости в предварительной кристаллизации или предварительной сушке ПЭТ или ПЛА, поскольку механизм подачи сочетается с высокопроизводительным вакуумом.

Поскольку впускной объем экструдера значительно превышает выпускной объем, достигается чрезвычайно высокий уровень заполнения шнека. Это помогает достигать высоких значений производительности при низких скоростях шнека и, соответственно, низких температурах расплава. Это приводит к превосходным значениям цвета и минимальным потерям IV. Низкая тепловая нагрузка в сочетании с очень низким удельным потреблением энергии, высококачественный продукт при очень низких эксплуатационных расходах.

Если требуется производить гранулы или листы, подпадающие под жалобу FDA, экструдер MAS можно комбинировать со стандартной системой кристаллизации и сушки или усовершенствованной инфракрасной сушилкой KREYENBORG, поскольку оба процесса получили разрешение FDA на контакт с пищевыми продуктами.

КАСКАДНЫЙ ЭКСТРУДЕР MAS

MAS_CascadeExtruderTA-90Каскадный экструдер MAS позволяет перерабатывать материалы (печатные материалы, переработанные материалы с высоким уровнем загрязнения и т. д.), которые трудно дегазировать на обычных экструзионных линиях. Экструдер Cascade работает в сочетании с предшествующим экструдером (предпочтительно двухшнековым экструдером MAS) для повторной обработки и дегазации материала после фильтрации расплава.

В зависимости от размера, каскадный экструдер MAS оснащен 2 или 3 вентиляционными отверстиями и системой распределения расплава для повышения эффективности дегазации. В каскадной системе MAS два процесса переработки и рекомпаундинга могут быть объединены в ОДИН ШАГ.

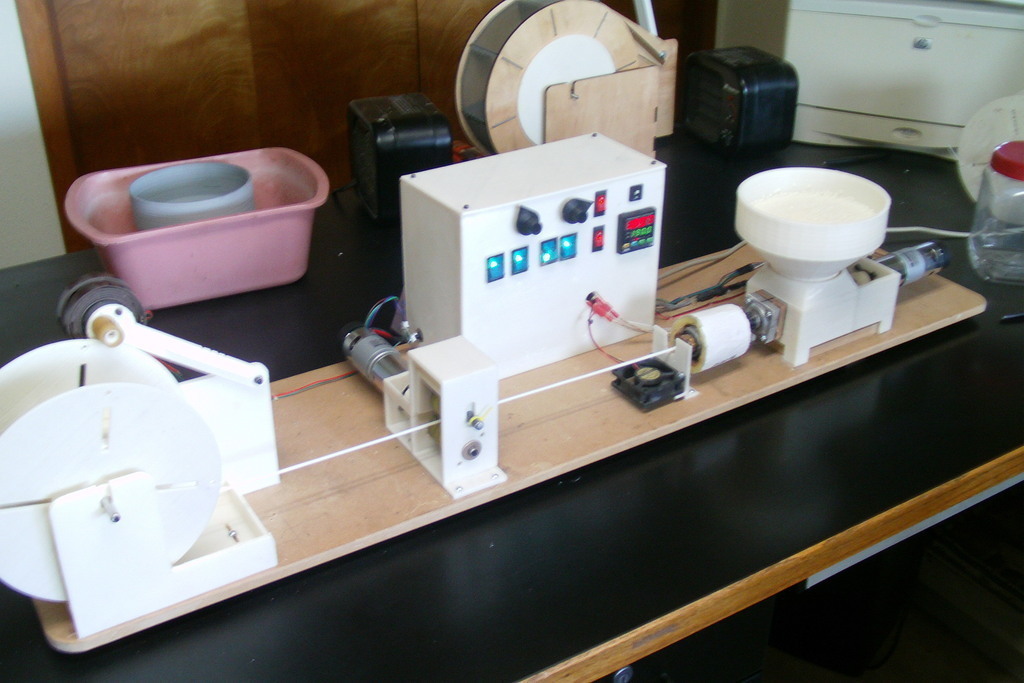

ЛАБОРАТОРНЫЙ ЭКСТРУДЕР MAS

MAS24lab ЛАБОРАТОРНЫЙ ЭКСТРУДЕР MAS 24 — единственный конический двухшнековый экструдер с совпадающим вращением, доступный для небольших объемов. Эта технология позволяет заказчику обрабатывать более широкий спектр материалов, включая переработанные материалы, в лабораторных масштабах. Он также идеально подходит для мелкосерийного производства высококачественных полимерных компаундов.

Он также идеально подходит для мелкосерийного производства высококачественных полимерных компаундов.

Если он используется вместе с экструдерами MAS Processing Extruders (MAS 45-93), результаты из лаборатории могут быть переданы в производство без повторного создания рецептов.

Растет интерес к экструдерам, предназначенным для переработанных пластиков и биопластиков

Забота об окружающей среде подпитывает интерес в США к переработке пластмасс и использованию экологически чистых пластмасс и биопластиков. OEM-производители сообщают о повышенном интересе к экструдерам, разработанным специально для вторичной переработки. Машины должны преодолевать проблемы, характерные для переработки: загрязнение, дегазация, влажность и коррозия.

«Мы определенно видим растущий спрос на переработанный пластик, а также на экологичный пластик», — сказал технический директор Battenfeld-Cincinnati Хеннинг Стиглиц. «Наши клиенты вынуждают своих клиентов использовать большее количество переработанных материалов или просят альтернативные материалы. Ожидается, что это развитие продолжится в течение следующих лет в связи с тем, что вступят в силу новые правила охраны окружающей среды».

Ожидается, что это развитие продолжится в течение следующих лет в связи с тем, что вступят в силу новые правила охраны окружающей среды».

Адам Дрейблатт, директор по технологическим процессам CPM Extrusion, сказал, что многие компании ищут способы снизить затраты на сырье и увеличивают использование переработанных пластиков в рамках своих усилий по обеспечению устойчивого развития. Например, в автомобильной промышленности все чаще используются переработанные и перерабатываемые материалы.

Драйблатт сказал, что, по его мнению, интерес к биопластикам, таким как полимолочная кислота (PLA), может немного возрасти, потому что производители могут продавать свою продукцию как биоразлагаемую. По его словам, в некоторых случаях PLA может обеспечивать превосходные свойства, например, когда он заменяет PS в таких продуктах, как обертки для конфет.

Восходящий тренд

Интерес к переработанным пластикам и биопластикам — биоразлагаемым пластикам, полученным из биологических веществ, а не из нефти — имеет тенденцию быть цикличным, сказал Дин Эллиотт, руководитель технического процесса Entek.

Entek проводит пробные испытания для клиентов. В начале прошлого года около 13 процентов его испытаний были посвящены биопластикам и/или переработанным материалам. Однако к концу прошлого года количество судебных разбирательств по этим материалам сократилось до нуля. Затем, во втором квартале этого года, процент испытаний биопласта и переработанного пластика вырос до 80 процентов.

«Это то, что я видел за последние 10-15 лет; это приходит и уходит», — сказал Эллиот.

Что касается продаж, Entek наблюдает значительный рост продаж экструдеров, предназначенных для вторичной переработки и использования биополимеров, сказала Линда Кэмпбелл, вице-президент Entek по продажам.

«Это определенно то, что мы видели в 2019 и 2020 годах», — сказал Кэмпбелл. «Большая часть нашего роста продаж — мы удвоили наш бюджет на продажи — напрямую связана с переработанным продуктом».

Хотя компания Milacron не предлагает оборудование, специально предназначенное для переработки, она также сообщила о тенденции к большей экологичности с годами.

«В последние пять-шесть лет компания Milacron испытала этот сдвиг в отрасли в большей степени, чем в тех производственных секторах, которые мы оборудуем и обслуживаем», — сказал Курт Вальдхауэр, вице-президент по продажам экструзии в компании, которая производит шнеки специальной конструкции для уникальных материальные потоки. Компания помогает переработчикам адаптироваться к новым рецептам смол, которые появляются на рынке.

Создан для переработки

Переработчики, работающие с биопластиком и переработанным пластиком, имеют особые потребности, требующие индивидуальной настройки, заявили представители различных OEM-производителей.

Некоторые из проблем, связанных с переработкой, – это изменчивость материалов и влажность. Но Моника Гнейс, вице-президент по продажам и маркетингу Gneuss, сказала, что самая большая проблема — это загрязнение.

«В зависимости от материала дегазация очень важна (например, ПЭТ)», — сказала она. «Фильтровальное оборудование/сменный фильтр (для улавливания твердых загрязняющих частиц) является еще одним ключевым элементом оборудования».

Экструдер MRS компании был разработан специально для переработки ПЭТ, но может использоваться и для других материалов.

Несмотря на то, что компаниям, занимающимся замкнутой переработкой, обычно не нужно беспокоиться о совместимости своего сырья, это может стать серьезной проблемой для компаний, которые покупают переработанный пластик из разных источников.

«Текучесть расплава, загрязнение и влажность по сравнению с исходной смолой могут сильно отличаться от партии к партии, — сказал Дрейблатт. «Это не влияет на само аппаратное обеспечение машины, но каждый раз требует различных условий работы, таких как скорость шнека, настройки температуры и т. д., для получения одинаковых свойств. Это особенно усложняет задачу производственному персоналу».

Один из способов улучшить согласованность заключается в том, что переработчики переработанного пластика объединяют материалы из многочисленных партий перед обработкой. Это требует значительной площади для хранения смолы и больших блендеров для ее смешивания.

В зависимости от уровня загрязнения иногда необходимы специализированные устройства смены грохотов с большой площадью поверхности, предназначенные для вторичной переработки.

«Выбор различных типов устройств смены экрана весьма широк», — сказал Эллиотт. «Это зависит от количества загрязнения в рециркуляционном потоке».

Чтобы справиться с влагой и летучими веществами в расплаве, экструдеры-смесители, используемые для переработанного пластика, нуждаются в дополнительной вентиляции и, возможно, в использовании вентиляционных наполнителей, которые удерживают полимер в экструдере, но позволяют выходить газам.

«Обычно вы не увидите этого на машине, работающей на нефтяной основе, но вы увидите ее на машине, производящей биополимер, или на машине по переработке», — сказал Эллиотт.

«Для пластиков на нефтяной основе, которые вы смешиваете с различными добавками, очень типично видеть одно отверстие на двухшнековом экструдере с параллельным вращением», — сказал Эллиотт. «Для биополимеров и переработанных полимеров очень часто можно увидеть два или три вентиляционных отверстия на экструдере».

«Для биополимеров и переработанных полимеров очень часто можно увидеть два или три вентиляционных отверстия на экструдере».

Двухшнековые экструдеры с параллельным вращением обеспечивают гибкость при добавлении вентиляции, сказал Кэмпбелл.

«Оборудование для двухшнекового экструдера считается более гибким, чем одношнековый, потому что у нас есть сегментированные цилиндры и шнеки для обеспечения гибкости в отношении того, где один шнек представляет собой один сплошной цилиндр и шнек», — сказал Кэмпбелл. «Мы чувствуем, что обладаем уникальным положением с нашим оборудованием, чтобы помочь тем людям, которые пытаются найти способы вторичной переработки материалов и вывести полимеры на рынок».

Дополнительные проблемы, связанные с PLA

Биопластики имеют свои уникальные особенности.

«Что общего между биополимерами и переработанным пластиком? Что у них общего, так это влажность — влажность вызывает беспокойство», — сказал Эллиотт. «Еще одна общая черта — это вариации процесса».

Эллиот и другие эксперты по экструзии сказали, что биопластики более чувствительны к температуре, чем другие пластики, и они также могут вызывать коррозию.

При переработке переработанного пластика (особенно ПЭТ) и биополимеров переработчики могут столкнуться с высокими и переменными уровнями влажности. Чтобы справиться с этим, переработчикам может потребоваться выполнить предварительную сушку и/или использовать несколько вентиляционных отверстий на экструдере.

Например, биополимеры на основе крахмала, изготовленные из кукурузного или картофельного крахмала, могут содержать до 12 процентов влаги, сказал Эллиотт. Наполнители на основе целлюлозы, например, из древесной муки, имеют влажность около 8 процентов. По его словам, полигидроксиалканоаты и PLA также имеют тенденцию быть гигроскопичными.

Работа с влагой, присущей биопластикам и переработанным пластикам, означает, что на двухшнековых экструдерах с параллельным вращением рекомендуется дополнительная вентиляция, сказал он.

Поскольку биопластики, как правило, чувствительны к температуре, экструдеры, предназначенные для обработки этих материалов, должны иметь цилиндрическую и шнековую конструкции, минимизирующие сдвиг. В то время как первичные и переработанные полимеры на нефтяной основе могут выдерживать значительные сдвиговые температуры, биопластики не могут.

«С ними нужно обращаться помягче», — сказал Эллиотт. «Вы не можете быть слишком агрессивными с ними в обработке».

Это означает, что стволы иногда должны быть короче. Кроме того, если в биопластик добавляется волокно, подобное пеньке, его необходимо подавать в расплав дальше по стволу. В противном случае он, скорее всего, сгорит во время обработки.

«Сначала расплавьте полимер, а затем добавьте коноплю», — сказал Эллиотт.

Переработчики, работающие с биопластиками, должны не только учитывать, как их машины обрабатывают материалы; они также должны учитывать, как биопластики обращаются с их машинами.

Майкл Дафф — вице-президент по продажам и обслуживанию в компании Graham Engineering, которая продает одношнековые экструдеры под американскими брендами Kuhne и Welex, а также конический двухшнековый экструдер с совместным вращением, известный как Welex Converge CTS.

Одна из недавних тенденций среди клиентов Graham Engineering заключается в том, что они наращивают использование экструдеров, которые ранее перерабатывали биопластик только на неполный рабочий день, сказал Дафф. Теперь некоторые из них полностью посвящают часть своего производственного оборудования производству биопластиков.

«Проблемы работы с PLA или возможности для работы с PLA могут отличаться, когда вы работаете с ним на постоянной основе, по сравнению с циклическим использованием других полимеров», — сказал Дафф.

Коррозия вызывает беспокойство, особенно когда линия опущена и материал находится внутри.

«Мы хотим убедиться, что металлургия, которую мы используем, совместима с этим и не приводит к каким-либо разрушительным или коррозионным ситуациям, которые затем превращаются в повреждение оборудования и угрозу безопасности», — сказал он. «Вероятно, это самая большая общая проблема, и мы знаем, как это сделать, и делаем это хорошо».

Несколько специальных металлов могут использоваться внутри экструдера для деталей, контактирующих с расплавом PLA, сказал Дафф. По его словам, компания работает с производителем биопластика, чтобы выбрать подходящие металлы.

По его словам, компания работает с производителем биопластика, чтобы выбрать подходящие металлы.

Поскольку переработанные пластмассы различаются по размеру, форме и объему, правильный выбор технологии подачи, экструзии и транспортировки важен для обеспечения оптимального качества продукции, говорится в ответе компании Coperion по электронной почте на номер журнала Plastics Machinery Magazine . Проектирование оборудования для переработки биопластиков также предполагает индивидуальную настройку.

«Из-за разнообразия потенциальных базовых полимеров и разнообразия рецептурных смесей каждый этап процесса в системе обработки должен быть индивидуально адаптирован к желаемым механическим свойствам биоматериала», — говорится в сообщении компании.

Брюс Гейзельман, старший штатный корреспондент

Контактное лицо:

Баттенфельд-Цинциннати США, Макферсон, Канзас, 620-241-6843, www.