Как я изготавливаю гипсовые формы для шликерного литья керамических изделий? | О керамике и не только

Здравствуйте, уважаемые читатели моего канала! Продолжаю серию публикаций об изготовлении керамических изделий ручной работы. В прошлый раз я рассказал Вам о том, как формую изделия методом шликерного литья в гипсовые формы. Эту статью Вы можете найти на моём канале. И вот теперь решил написать о том, как я изготавливаю сами формы.

Начну с того, что существуют простые формы, состоящие из одной части, и сложные (делятся на несколько частей). Простые гипсовые формы изготавливаются для формования плоских изделий (тарелки, плитка, плакетки и т.д.), а сложные для производства объёмных изделий (чашки, чайники, шкатулки и т.д.).

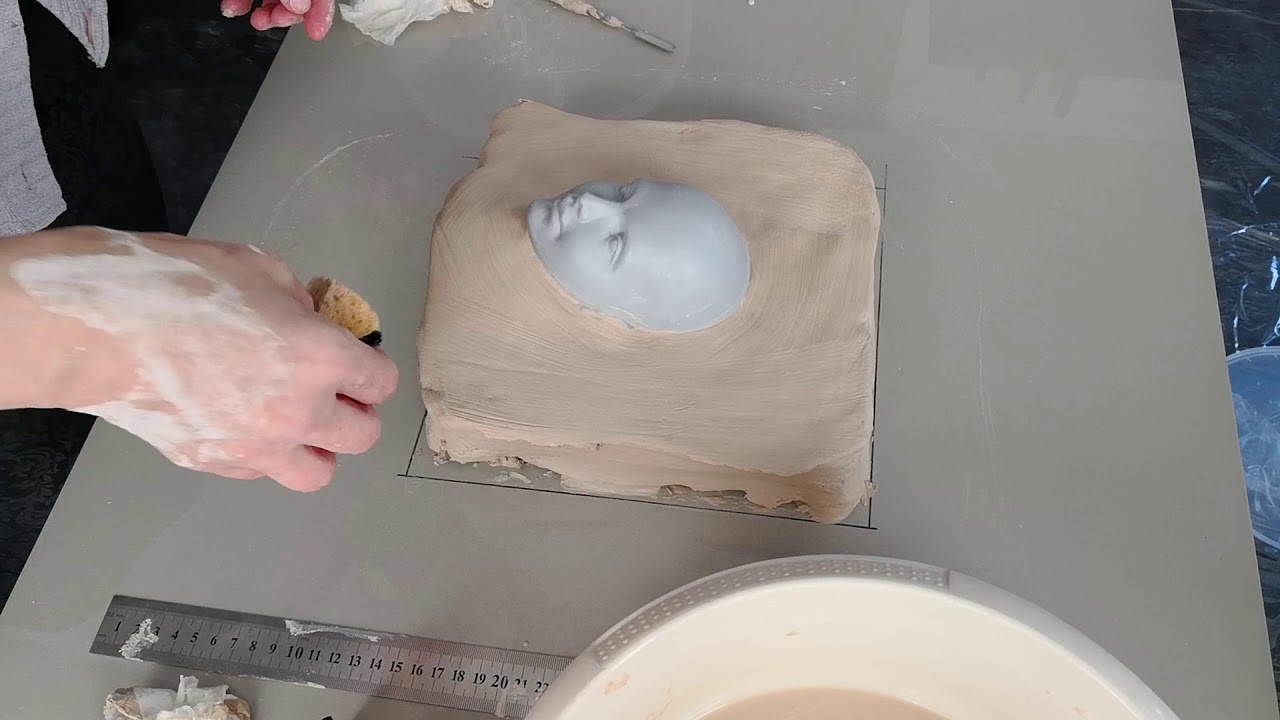

Какой бы вид гипсовых форм я не делал, первым шагом будет создание модели будущего изделия. Модели я леплю из пластилина или пластичной глины. Когда модель готова, я приступаю непосредственно к созданию гипсовой формы.

Если я снимаю форму с тарелки, то закрепляю её на подставке, перевернув её нижней частью кверху. Для этого я беру кусок сырой глины и кладу на подставку, после чего сверху кладу саму модель и прижимаю. Так она не будет ездить в разные стороны, когда я буду заливать жидкий раствор гипса.

Для этого я беру кусок сырой глины и кладу на подставку, после чего сверху кладу саму модель и прижимаю. Так она не будет ездить в разные стороны, когда я буду заливать жидкий раствор гипса.

Если создаю сложную форму, то сначала раскатываю пласт пластичной глины толщиной чуть больше высоты модели. Затем в месте, где будет устанавливаться модель, вынимаю лишнюю глину. После чего укладываю модель и убираю зазоры между ней и глиной, чтобы не затёк гипс.

Далее, независимо от вида формы, делаю опалубку на расстоянии 2-3 см от самой модели. Именно она будет границей будущей формы. Для создания опалубки я использую обрезки пластиковых панелей, оставшихся после ремонта. Так же можно использовать различные дощечки или обрезки линолеума, закрепив края скрепками.

Для того, чтобы гипс не протёк через опалубку, заделываю щели и стыки глиной. Для верности можно обмотать опалубку скотчем. Затем смазываю модель жирным кремом. Это позволит легко вынуть её из готовой формы.

Далее замешиваю раствор гипса. При создании гипсовых форм для шликерного литья соотношение гипса и воды должно быть 1 к 1. Тогда получаются формы с высокой пористостью, и они лучше будут впитывать влагу, изделие будет быстрее набираться. Добавляю воду в гипс и перемешиваю, чтобы не было комков. Когда по густоте раствор будет примерно как сметана, заливаю его в опалубку. Затем жду, когда гипс схватится.

При создании гипсовых форм для шликерного литья соотношение гипса и воды должно быть 1 к 1. Тогда получаются формы с высокой пористостью, и они лучше будут впитывать влагу, изделие будет быстрее набираться. Добавляю воду в гипс и перемешиваю, чтобы не было комков. Когда по густоте раствор будет примерно как сметана, заливаю его в опалубку. Затем жду, когда гипс схватится.

На этом простая форма почти готова (осталось только разобрать опалубку, вынуть модель и отправить её на сушку).

Простая гипсовая форма блюдцаПростая гипсовая форма блюдца

Но создание сложной ещё не заканчивается. Готова только одна часть. Разбираю опалубку и снимаю пласт глины (саму модель вынимать из формы нельзя). Затем первую формы выравниваю, делаю небольшие углубления (будущие замочки для скрепления нескольких частей формы) и кисточкой сметаю пыль и осколки гипса. После чего приступаю к изготовлению следующей части. Для этого по периметру формы снова делаю опалубку и замазываю глиной. Смазываю кремом и модель, и гипсовую форму. Промазываю тщательно, чтобы потом разъединить две части формы. После чего заливаю гипсом.

Промазываю тщательно, чтобы потом разъединить две части формы. После чего заливаю гипсом.

Когда он застынет, снимаю опалубку и разнимаю форму. Для этого использую нож или стамеску. Далее вынимаю модель из формы.

На этом гипсовая форма, состоящая из 2 частей готова, и я отправляю её на сушку.

Гипсовая форма вазы, состоящая из 2 частейГипсовая форма вазы, состоящая из 2 частей

К сожалению фотографий, на которых изображено пошаговое изготовление гипсовой формы у меня сейчас нет, но в ближайшее время планирую снять видео на эту тему.

Если Вам было интересно, то подписывайтесь на канал!

Изготовление форм из гипса для литья шликера керамики / фарфора

Наша компания изготовит на заказ гипсовые формы любых размеров и сложности. Виды форм: наливные, сливные, дренажные, вакуумные, для литья шликера под давлением, набивные.

Плюсы и минусы наиболее востребованных видов форм:

Сливная форма из гипса

Цена. Это самый доступный вариант по трудозатратам и материалам при изготовлении формы.

В некоторых ситуациях удобно контролировать толщину набора стенки черепка (отливки).

Не идеальное состояние внутренней поверхности изделия (отливки) после набора толщины и слива.

- Более длительное подсыхание отливки.

- Вероятность деформации поверхности в связи с контактом только с одной поверхностью формы.

Строгая зависимость от правильности состава шликера, температуры, текучести, плотности, влажности и т.

д.

д.Необходимость сушки формы после извлечения отливки.

Достаточно большой процент брака при формовании таким типом формы.

Самая низкая производительность из всех типов форм.

Длительность набора толщины изделия.

Наливная (заливная) форма из гипса

Цена. Тоже относительно доступный тип формы. Это второй по дешевизне вариант при изготовлении.

Не нужно контролировать толщину набора стенки черепка (отливки).

По сравнению с первым вариантом внутренняя поверхность отливки формируется заданного качества.

Более быстрый набор толщины из-за двух рабочих поверхностей.

Нет строгой зависимости от текучести шликера.

Длительное подсыхание отливки.

Зависимость от правильности состава шликера, температуры, плотности, влажности и т.д.

Необходимость сушки формы после извлечения отливки.

Большой процент брака во время извлечения отливки при формовании крупных изделий.

Длительность набора толщины изделия.

Низкая производительность.

Дренажная наливная или сливная форма из гипса

Не нужно контролировать толщину набора стенки черепка (отливки) при наливном варианте.

По сравнению с первым вариантом внутренняя поверхность отливки формируется заданного качества.

Более быстрый набор толщины из-за двух рабочих поверхностей.

Нет строгой зависимости от текучести шликера.

Сильно снижается процент брака при извлечении отливки из формы, благодаря дренажу.

Практически не требуется сушка формы.

- Длительное подсыхание отливки.

- Зависимость от правильности состава шликера, температуры, плотности, влажности и т.д.

- Наличие брака при формировании отливки (пузырьки, треск, непролив).

- Длительность набора толщины изделия.

- Средняя производительность.

Форма для литья под давлением из гипса

Не нужно контролировать толщину набора стенки черепка (отливки) при наливном варианте.

По сравнению с первым вариантом внутренняя поверхность отливки формируется заданного качества.

Быстрый набор толщины. В 4-10 раз быстрее трех первых форм.

Нет строгой зависимости от состава шликера, температуры, текучести и влажности.

Процент брака стремится к нулю. Отсутствуют непроливы, пузырьки, недоборы, разрывы, трещины и т.д.

Не требуется сушка формы. Можно заливать сразу после извлечения.

Более быстрое подсыхание отливки.

Больший срок службы формы.

Высокая производительность.

- Цена самой формы.

- Необходимость приобретать установку для литья под давлением.

Наши преимущества:

- Высокая износостойкость наших форм. Мы модифицируем традиционный гипс. Поэтому наши формы служат дольше, быстрее сохнут и лучше осуществляют набор толщины отливки.

- При желании клиента можем предварительно изготовить модель будущего изделия и кап, а уже после кап.

- Если клиент хочет получить квалифицированный совет по части целесообразности выбора того или иного типа формы, то мы с учетом своих наработок аргументированно даем его.

- Максимально возможно снижение брака при заливке в наши формы.

- Бесплатная поддержка наших покупателей в течение всего гарантийного срока.

- При необходимости можем приехать на Ваше производство, забрать модель или кап, изготовить нужное количество форм и доставить все вместе обратно.

- Главное преимущество наших форм это цена — они в 4-7 раз дешевле европейских аналогов. При сопоставимом уровне качества.

Порядок работы:

- Вы оставляете номер телефона и имя на сайте.

- Мы связываемся с Вами и определяем все параметры необходимых форм, исходя из производимой или планируемой продукции. При необходимости осуществляется выезд инженера на Ваше производство.

- Далее составляем техническое задание и на основании его формируем смету.

- После согласования сметы подписываем договор.

- Вы вносите предоплату любым удобным для Вас способом (наличными, безнал на основании выставленного счета, картой или электронными деньгами).

- После поступления предоплаты на наш счет, мы изготавливаем Ваши формы в указанный в договоре срок. При необходимости осуществляем доставку по всей территории СНГ, а так же можем их навесить и подключить (при механизированном варианте соединения и разъединения частей формы).

- По готовности форм Вы принимаете их по акту.

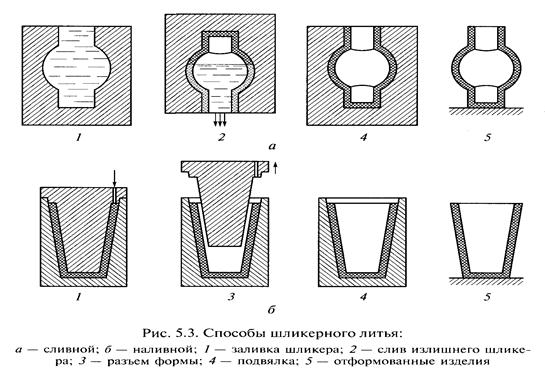

Шликерное литье

Главная › Новости

Опубликовано: 03.09.2018

Шликерное литье: от модели до готового изделия. Часть 4Шликерное литье — это техника изготовления гончарных изделий путем литья в форму, без использования гончарного круга или ручной формовки. Применяется как при массовом производстве изделий из глины, фарфора и других смесей, так и при изготовлении мелкосерийных и авторских предметов.

Шликерное литье

Форма, или оправка, изготовляется из гипса. После того, как в оправку заливают шликер, она впитывает в себя воду. Глина оседает и застывает на внутренней поверхности формы, повторяя ее рельеф в малейших деталях.

Состав шликера

Основа шликера — это глина с добавками, разведенная водой. Обычно ее разводят до консистенции сметаны или густых сливок.

Шликерное литье : как приготовить правильный шликер — теория.

Состав шликера для литья

Шликер готовят на основе одного или нескольких видов глины, добавляя песок, шамот, электролиты и красители. Для разных видов изделий выбирают наиболее подходящий для них состав.

шликерное литьё Эффект мокрой тряпки.

Технология шликерного литья

Процесс шликерного литья базируется на двух физических явлениях: способности гипса впитывать воду и способности глины отдавать воду. Возможно изготовление двух классов отливок: тонкостенные и толстостенные (полнотелые). На фоне технологий гончарного круга или ручной лепки процесс выглядит достаточно сложным. Применение его требует определенных навыков и опыта. Даже опытным мастерам обычно приходится дорабатывать отливочные формы. Весь технологический процесс от начала разработки эскиза до получения готового изделия может занять до нескольких недель.

Предварительные операции

Сначала необходимо разработать эскиз. При разработке нужно учесть требования выбранной технологии, предусмотреть в форме литники достаточного сечения и в местах, обеспечивающих наилучшее заполнение оправки и прилегание к модели.

Пример эскиза для шликерного литья

На основе эскиза можно приступать к изготовлению модели. Модель является точной копией будущего изделия, но отличается от него чуть большими размерами.

Модель шликерного литья

Модели делают из таких материалов, как пластилин, гипс, дерево, керамика или силикон. Используя модель, мастер делает разборную форму из гипса. Другие материалы, доступные в условиях мастерской, для оправки не подходят, поскольку только гипс обладает уникальным свойством всасывать воду из шликера. Форма разбирается, модель извлекается. Оправка готовится к литью. Шликер разводится и тщательно перемешивается непосредственно перед отливкой.

Собственно литейный процесс состоит из следующих этапов:

Заливка шликера в форму Удаление избытков раствора Подсыхание отливки Отделение отливки от стенок формы.После подсушивания разъедините части формы и осторожно извлеките изделие. Отливка подсушивается, при необходимости правятся недостаточно проработанные детали.

Впоследствии отливку нужно обжечь в муфельной печи, как и изделие, выполненное на гончарном круге или ручной формовкой. Изделия, выполненные методом шликерного литья, также можно покрывать глазурью.

Оборудование и материалы для литья

Для литья используется шликер определенной консистенции. На ощупь он должен быть маслянистым. В состав шликера, помимо глины и воды, включают различные добавки, меняющие консистенцию и другие свойства суспензии. В качестве добавок используют

Шликер для будущего изделия

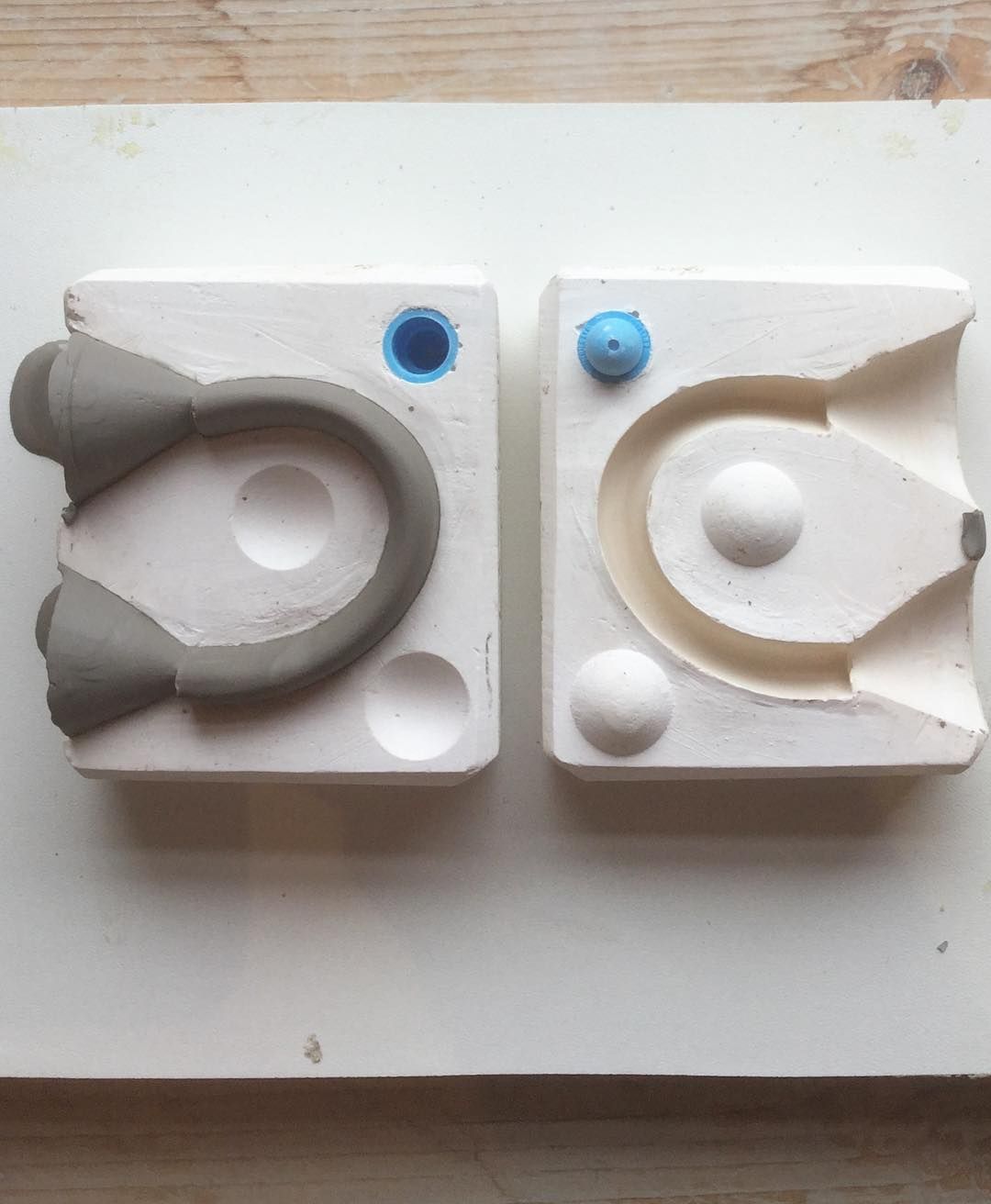

Другие сорта глины Песок Шамот Электролиты КрасителиВажнейшим оборудованием являются формы для литья. От продуманности конструкции и качества изготовления напрямую зависит качество конечного изделия. В шликерном литье применяются гипсовые формы. Оправка обычно делается из двух частей. Для точного совмещения двух частей на одной из них предусматриваются выступы, а в другой — соответствующие им по профилю впадины. В художественном литье, отличающемся малыми сериями, части формы скрепляются резинками.

Формы для шликерного литья

Важно! Форму необходимо делать только из высококачественного скульптурного гипса. Гипс должен быть пуховым, не содержать посторонних включений и комков. Оправки, изготовленные из высококачественного гипса, способны выдерживать более сотни отливок. Если же гипс низкокачественный, то после десятка отливок стенки начинают выкрашиваться и осыпаться.

Формы, пришедшие в негодность, можно раскрошить молотком, просеять через мелкое сито и добавлять в гипсовый раствор для отливки новых оправок в пропорции не более чем 1:10.

Основные проблемы при шликерном литье

Загустевание раствора в форме

Раствор может загустеть, просто находясь в оправке. Поэтому перед сливом лучше активировать залитый в форму шликер путем легкого взбалтывания, вращения или легкого потряхивания

Забивание литника

Если применяется форма с небольшим литником, до начала слива нужно прочистить отверстие тонким шпателем.

Очистка отверстия тонким шпателем

Забилось отверстие литника

Некоторые начинающие мастера вырезают кратер литника, не притрагиваясь к отверстию и боясь нанести вред отливке. Чтобы отверстие литника оставалось свободным, можно вставить в них обрезки коктейльных трубочек.

Забилось отверстие литника

Форму нужно перевернуть над емкостью для слива и ровно и сильно подуть в трубочку. Важно добиться полного вытекания. Особо внимательно надо относиться к формам сложного рельефа.

После того, как шликер слит, обрезок трубочки надо залить водой. В том же положении, литником вниз, оправку следует поставить на пластиковую поверхность.

Установка формы после слива шликера в исходное положение

После слива раствора форму надо установить в перевернутом положении. Если вернуть ее в исходное, образуются потеки шликера по стенкам изделия, и толщина стенок меняется. Разная толщина стенок приведет к росту напряжений в ходе обжига и даже возникновению трещин вдоль потеков. Отливка может быть безнадежно испорчена.

Отливка может быть безнадежно испорчена.

Неполное слитие шликера из формы

Неполный слив также может привести к потекам и трещинам при обжиге. Если сливается изделие замысловатой конфигурации, при сливе форму лучше встряхивать под разными углами, добиваясь полного слива шликера.

Особенности тонкостенного литья из шликера

Если необходимо получить тонкостенное изделие, важно помнить, что после заливки гипс сразу же начнет высасывать воду из шликера. В зависимости от времени нахождения раствора в форме меняется толщина стенок сосуда или фигурки. Глина осаждается на стенках формы с определенной для каждой конкретной конфигурации и конкретного состава раствора скоростью. Соответственно нарастает и толщина черепка.

Тонкостенное шликерное литье

В ходе пробной заливки шликер наливают в оправку до верха. Каждые 5 минут штангенциркулем измеряют толщину осажденного слоя. По результатам измерений мастер может рассчитать время, необходимое для получения заданной толщины стенки. Полностью напитанный влагой гипс перестает впитывать воду, но в случае тонкостенных сосудов ввиду относительно малого объема черепка этого не стоит опасаться.

Полностью напитанный влагой гипс перестает впитывать воду, но в случае тонкостенных сосудов ввиду относительно малого объема черепка этого не стоит опасаться.

Применение шликерного литья

Шликерное литье из глины применяется достаточно широко как в промышленности, так и в художественных промыслах.

Промышленное производство охватывает санитарную керамику, производство фигурных элементов отделки помещений, плитки и печных изразцов.

Высоковольтные изоляторы

Отдельно стоит отметить производство высоковольтных изоляторов. Фарфоровые изоляторы сочетают доступную цену с отличными электрическими характеристиками, устойчивостью к перепадам температуры и отменной долговечностью. Недостатком же их является высокая хрупкость. В последнее время они стали уступать свои позиции на рынке изделиям из современных пластиков.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

рекомендации и видео урок.

Сушка глиняных изделий

Сушка глиняных изделий Опытные гончары создают такую красоту за каких-то десять минут, что диву даешься. Но можно ли изготавливать красивую керамику самостоятельно?

Какая нужна глина

Для изготовления керамики понадобится натуральная глина – это основной ингредиент. Глазури, лаки, пигменты и эмали потребуются для покрытия готовой керамики и окраски ее в желаемый цвет.

Натуральная глина бывает:

- Белой – после обжига изделие приобретает цвет слоновой кости, в исходном состоянии глины имеет сероватый оттенок;

- Красной – цвет обусловлен оксидом железа. Глина хорошо лепится, с ней удобно и просто работать, после обжига становится красной.

- Голубая – используется в медицине и косметологии.

Есть также фарфоровая и темно-коричневая глина, но мы остановимся на первых двух видах.

Основные методы изготовления керамики

Есть разные технологии изготовления изделий из глины:

Лепка из глины

Раздел будет интересен для родителей, которые хотят занять детей полезным и развивающим занятием. А лепка глины развивает моторику, воображение, сможет занять самого неусидчивого ребенка.

А лепка глины развивает моторику, воображение, сможет занять самого неусидчивого ребенка.

Для взрослых лепка из глины станет интересным и освежающим хобби.

Полезные советы:

- Накройте рабочее место полиэтиленовой пленкой.

- Рядом должна быть емкость с водой, сухое полотенце и мокрая губка.

- Главное условие успешной работы – пластичная глина. Если вы видите, что на вашем изделии появились трещины, замажьте их жидкой глины. Если глина крошится, промазывайте ее мокрой кисточкой, пока материал не станет пластичным.

Популярностью пользуется полимерная глина – состоит из ПВХ и пластификаторов.

Есть два типа полимерного материала для лепки:

для первого требуется обжиг при температуре 110С;

второй – самозатвердевающий, изделия не нуждаются в термической обработке.

Гончарное дело по всем правилам

Для изготовления керамики круглой формы потребуется гончарный круг. Есть круги с ножным и электрическим управлением. Различная модификация проявляется в размерах планшайбы, скорости вращения, мощности и типа двигателя.

Различная модификация проявляется в размерах планшайбы, скорости вращения, мощности и типа двигателя.

Для работы на гончарном кругу требуются базовые навыки и сноровка. Для начинающих гончаров подойдет лепка и заливка шликерной массы. О чем мы расскажем дальше.

Шликерное литье

Используется глина жидкой консистенции, она заливается в гипсовые формы. На словах все просто, но на практике керамические изделия трескаются, получаются неравномерной толщины. Рассмотрим технологический процесс подробнее на примере заливки простой кружки.

Почему гипсовые формы?

Гипс впитывает влагу, он потянет лишнюю влагу из жидкого раствора из глины. С гипсом удобно работать, можно сделать самодельную форму, придав ей необходимый узор и размеры.

Цельные или разборные формы?

Конфигурация и типа формы не влияет на качество керамики, лишь на простоту и удобство вынимания изделия из формы. Из разборной формы вынуть готовое изделие проще.

Требования к глиняному шликеру:

- Используется жидкий раствор без примесей, крупных частиц и мусора.

Перед приготовлением просейте сухую глину, удалите мусор, прочее.

Перед приготовлением просейте сухую глину, удалите мусор, прочее. - Процедите готовый шликер через старый капроновый чулок.

- Чем гуще раствор – тем толще получатся стенки кружки.

Заливаем раствор в форму

Внимание! Проблема! Пузырьки воздуха в глиняном растворе влияют на прочность изделия. Наливать шликер нужно по стенке формы, как пиво.

Теперь ждем. Вы будете видеть как по контуру гипсовой формы появляются стенки будущей кружки. Оптимальная толщина стенок – 5-6 мм. Если вы видите, что шликер стало меньше, долейте еще. Когда стенки получились требуемой толщины, нужно слить оставшийся раствор.

Как это сделать правильно?

Аккуратно выливаете остатки шликера из формы. Срезаете ножиком стенки кружки заподлицо с формой. Нельзя просто перевернуть форму и поставить ее вверх дном: на дне образуется капелька. Нужно оставить кружку под углом.

Когда глина схватилась и стала твердой, вынимаете изделие из формы. О том, что кружка готова свидетельствует то, что она стала отслаиваться от гипсовой формы. Если это разборная форма, то снимаете донышко и разделяете части формы.

Если это разборная форма, то снимаете донышко и разделяете части формы.

Методом шлинкерного литья изготавливаются не только кружки, чашки, но и сувениры, подарочная керамика.

В строительных магазинах или по интернету можно купить готовые формы для заливки.

Керамическая посуда

Есть веские причины заняться самостоятельным изготовлением керамической посуды:

- Уникальность – оригинальную посуду, которая нравилась бы и подходила вам по всем параметрам, можно купить под заказ или сделать самому. Вот только самодельные варианты будут стоять в разы дешевле.

- Качество и экологичность. Не вся покупная керамика радует качеством и долговечностью: появляются трещины, сколы, а рисунок уже через месяц становится не такой яркий и четкий. Некоторые изготовители используют вредные вещества – свинец и кадмий. Свинцовая глазурь смотрится красиво, но экологически безопасной ее не назовешь.

- Экономия и даже возможность дополнительного заработка.

Красивый сервис стоит денег, вы же сможете сделать его своими руками.

Красивый сервис стоит денег, вы же сможете сделать его своими руками.

Есть разные технологии, простой способ – лепка тарелки или пиалы жгутами. Как показано на фото ниже, жгутами можно вылепить много интересного.

Главное – глина должна быть пластичной, любые трещины замазываются шликером. Надежно приклеивайте фрагменты будущей тарелки друг к другу.

- После этого пальцами или стекой убираете лишнее, придаете пиале нужную геометрию.

- Все щели и неровности замазываются шликером.

Финишное декорирование

Декорирование выполняется в зависимости от вашей фантазии. Узор можно вырезать зубочисткой или иголкой. Можно с помощью подручных средств сделать на еще не схватившейся глине интересный оттиск.

Основные требования к такой лепке

Дно не должно быть слишком толстым, иначе оно треснет при обжиге. Края пиалы не должны быть тонкими: неизбежны сколы и повреждения.

Все трещинки и щели замазываются жидким раствором.

Ювелирная керамика

Слышали ли вы о керамических украшениях? Можно ли их сделать самостоятельно? Ювелирная керамика – материал, состоящих из измельченных и уплотненных частиц неметаллических материалов из неорганической химии.

В печах материал обжигается при температуре 1600 градусов, после чего материал становится прочным, устойчивым к царапинам, механическим повреждениям. Легкий вес и прочность — достоинства ювелирной керамики.

Как бы ни хотелось, изготовить долговечное украшение из керамики по технологии не получится.

Итог

Изготовление керамики своими руками в домашних условиях – посильная задача. Главное – желание и немного терпения.

Как сделать посуду из керамики своими руками смотрите видео урок- курсы по керамике

Вы не могли не заметить нового веяния моды наших дней — “хэнд мэйд”. Думаете, что популярность данного рода занятий беспричинна, а люди занимаются этим ради забавы? Конечно же, нет. Есть множество оснований для такого интересного и полезного занятия. Можно рассмотреть это на примере изготовления посуды своими руками. В этой статье мы рассмотрим варианты, как делать посуду из керамики.

Можно рассмотреть это на примере изготовления посуды своими руками. В этой статье мы рассмотрим варианты, как делать посуду из керамики.

Делаем посуду своими руками

Как делается посуда в домашних условиях? Для начала нужно определиться с материалом, из которого мы будем что-то изготавливать. Самое распространенное сырье для того, чтобы изготавливать посуду своими руками — это глина. Ударимся во все тонкости этого дела и разберем несколько примеров.

Стать мастером проще, чем может показаться

Посуда из глины – это сочетание прекрасного и практичного. Подобный инвентарь является самым древним и не имел альтернатив долгое время. В древности люди не использовали обжиг при создании посуды, но потом научились готовить керамику.

Глиняная посуда справляется с приготовлением разнообразных блюд и является неотъемлемым помощником хозяйки. Она:

- прочна;

- термостойка;

- экологически безопасна;

- красива.

Важно! Некоторые считают, что материал, который используют для изготовления предметов, вытягивает плохую энергию за счет сочетания воды, земли, воздуха и солнца.

А сделать что-то своими руками — это самое приятное, ведь в такие вещи вкладываешь душу, да и вопросов вроде: “качественно ли сделал свою работу производитель?” возникать, конечно же, не будет. Так сложно ли делать посуду из глины? Нет, скоро вы убедитесь в этом сами.

Делаем тарелку из глины своими руками

Сейчас мы по порядку рассмотрим все нюансы изготовления посуды из глины.

Подготовка материала

Первым делом нужно подготовить материал, с которым мы собираемся работать. Достаточно просто следовать следующим советам:

- Нужно найти глину, а для того чтобы определить, подходит ли она для изготовления посуды: нужно взять небольшой ком слегка влажной глины, скатать его в жгут между ладошками и согнуть пополам. Если в месте сгиба не появятся трещины, то с таким материалом можно спокойно иметь дело.

- Уложите нужное количество глины в какую-нибудь глубокую емкость и залейте водой доверху.

- Не бойтесь переборщить с количеством заготовленного материала.

Вам никто не запрещает воспользоваться излишками в следующей лепке и сделать из глины еще что-нибудь.

Вам никто не запрещает воспользоваться излишками в следующей лепке и сделать из глины еще что-нибудь.

Отмучивание глины

Отмучивание позволит глине стать пластичнее, жирнее и чище.

Важно! Чаще всего производят отмучивание с такой глиной, которая содержит песок в больших количествах, из-за чего она становится менее пластичной.

Что конкретно надо делать:

- Берем глубокую посуду, укладываем в нее глину и заливаем водой в соотношении 1 к 3, оставляем материал увлажняться на всю ночь.

Важно! Вода должна полностью скрыть глину в емкости.

- Утром доведите смесь до состояния однородной консистенции. Дайте раствору отстояться несколько дней. К дальнейшим работам можно приступать только тогда, когда вода станет светлее.

- Слейте воду через резиновый шланг.

- Вычерпывайте глину до самого нижнего слоя. Сам слой трогать не нужно, потому что там останутся только камни и песок.

Перелейте состав в деревянный ящик и оставьте на солнце для испарения ненужной влаги.

Перелейте состав в деревянный ящик и оставьте на солнце для испарения ненужной влаги. - Когда большая часть воды испарится, можно начинать перемешивать глину. Материал должен сохнуть до тех пор, пока не примет консистенцию теста и не начнет липнуть к рукам. Теперь готовая глина, которую следует накрыть полиэтиленом, остается ждать лепки.

Важно! Перед лепкой обязательно удалите воздух. Для этого стоит перемять тесто руками. Следует добавить немного воды в том случае, если материал сильно жесткий.

Перейдем к следующему этапу, на котором вы будете делать посуду из керамики.

Изготовление глиняной посуды

Предметы можно делать из глиняных жгутов или плоских кусков. Посуду советуем делать первым способом. Берем скалку и кусок глины, раскатываем его и придаем любую желаемую форму. Таким способом без труда можно слепить миски или неглубокие тарелки.

Для того чтобы сделать из материала горшок или вазу, следует придерживаться другой технологии:

- Делаем дно для нашей посуды так, как описывалось выше.

Важно! Дно не должно быть слишком тонким. Самая оптимальная толщина должна составлять приблизительно 2 см.

- Нарезаем глину на кусочки, при помощи скалки делаем из них жгуты.

- Накладываем конец жгута на донышко и сильно прижимаем, для того чтобы он скрепился с дном.

- Накладываем скатанные жгуты друг на друга, прижимая новые слои.

- Смочите жгуты малым количеством воды в том случае, если материал твердеет.

Важно! Можно создавать причудливые сосуды разнообразных форм, пользуясь этими способами лепки.

Сушка

Не стоит спешить. Спешка может привести к образованию трещин и морщин на поверхности посуды, что может привести к браку во время обжига. Делать посуду из глины не сложно, но без терпения в этом деле не обойтись. Просто соблюдайте все сроки, и результат будет вас радовать.

Не менее двух дней посуда должно сушиться дном кверху в помещении без сквозняков, после чего переложите изделие на теплую печь и просушите до полного испарения влаги.

Важно! Посуда может лопнуть во время обжига, если вы полностью не избавитесь от влаги.

Обжиг изделия

Существуют специальные печи различного назначения, которые вы можете приобрести и установить дома. Но мы вели речь про легкий и доступный способ, поэтому обжиг будем производить на обычном костре:

- Обкладываем посуду дровами и поджигаем их.

- Ждем восемь часов минимум.

Важно! Чем дольше держать изделие в костре, тем прочнее оно получится.

Если вы все сделали правильно, то на выходе у вас будет прекрасное керамическое изделие, отличающееся высокой прочностью. Стоит заметить, что способ изготовления не требует особых затрат. Сделать посуду из глины не трудно, а постоянная практика сделает вас мастером гончарных дел.

Пять причин заняться лепкой

Все еще не видите причин заняться рукоделием? Скоро вы передумаете!

Причина №1: уникальность

Только вам решать, как именно будет выглядеть ваша тарелка из глины. Представьте, каково будет удивление гостей, когда вместо покупного сервиза из “Посуда Центр”, вы достанете набор, который сделали сами. Такие вещи мигом привлекут внимание.

Представьте, каково будет удивление гостей, когда вместо покупного сервиза из “Посуда Центр”, вы достанете набор, который сделали сами. Такие вещи мигом привлекут внимание.

Причина №2: экологичность

Вы знали, что в производстве посуды до сих пор используются вредные материалы? Глазурь из того же свинца придает изделию манящий красивый блеск. Свинца там немного, но пользоваться такой посудой — себе дороже.

Более того, подобного рода изделия даже запрещены в некоторых странах. Лучше 100 раз подумайте, перед тем как покупать дешевую и яркую чашку или миску.

Важно! Не забывайте, что существуют природные цветные глины: голубая, зеленая, черная.

Причина №3: восполняемость

От разбитой кружки или тарелки ваш сервиз не пострадает, ведь всегда можно восстановить утрату. С появлением нового друга или члена семьи, вам ничего не мешает пополнить коллекцию новым изделием. При необходимости, вы абсолютно всегда сможете сделать что-то новое и полезное. Да и при просмотре фотографий с отпуска вы можете увидеть красивую вазу в сувенирной лавке и с легкостью воссоздать дома. Здорово, правда?

Да и при просмотре фотографий с отпуска вы можете увидеть красивую вазу в сувенирной лавке и с легкостью воссоздать дома. Здорово, правда?

Причина №4: качество

Нередки случаи покупок в интернете, которые вас разочаровывают сразу же после вскрытия упаковки. Красивый рисунок начал слазить с кружки после мытья, а тарелка царапается столовыми приборами.

При собственноручном производстве посуды, особенно при обработке в керамической мастерской под зорким глазом специалиста, такие разочарования полностью исключены. Вас обучат правильно обращаться с глиной, поэтапно объяснят все нюансы технологии изготовления, которые помогут сделать вашу посуду самой качественной и практичной.

Важно! Таким изделиям не будет страшна посудомоечная машина или микроволновка. За годы пользования вы не увидите ни трещин, ни облезшей краски.

Причина №5: экономия семейного бюджета

Даже если вы сделали всего лишь пару кружек, то и этих знаний вам будет достаточно для того, чтобы грамотно разбираться в посуде, материалах и глазури. Если какой-нибудь продавец начнет вас уверять в огромной стоимости кофейной пары из голубой глины, то вы смело сможете дать отпор и не дадите себя при этом обмануть.

Если какой-нибудь продавец начнет вас уверять в огромной стоимости кофейной пары из голубой глины, то вы смело сможете дать отпор и не дадите себя при этом обмануть.

Видеоматериал

Ну что ж. Теперь отпали все сомнения по поводу рукоделия? Еще бы. Создание посуды из глины — это не только выгодно, но увлекательно! Никто не помешает вам зарабатывать на этом или просто радовать себя, друзей и своих близких. Самое прекрасное, что данное занятие не требует особых вложений, за исключением одного — душа! Вкладывая душу в процесс, вы испытаете неописуемый восторг, когда будете пить чай из блюдца, которое сделали сами. Творческих успехов вам!

Превращение глины в самый обыкновенный кухонный горшок — удивительный процесс.

В самом деле, сравните кусок глины с глиняным черепком.Глина — рассыпчатая, рыхлая. Черепок — плотный, крепкий.Глина от воды размокает, превращается в тесто. Черепок от воды не изменяется.Глине можно придать какую угодно форму: ее можно лепить, раскатывать в пластинки, скручивать в жгуты. Форму черепка изменить нельзя, если не расколотить его на куски.

Форму черепка изменить нельзя, если не расколотить его на куски.

Чтобы во всем этом разобраться, попробуем сами сделать глиняный горшок. Это совсем не так трудно. Говорят же, что «не боги горшки обжигают».

Чтобы вылепить из глины горшок, нужно первым делом приготовить глиняное тесто — смешать глину с водой. Но мы ничего не будем принимать н.а веру, а спросим: нельзя ли обойтись без воды?

Оказывается, можно. Изобретен пресс, который формует глиняные изделия — черепицу, посуду, плитки для полов — без единой капли воды. Сухая глина помещается в стальную форму и прессуется стальным штампом. Правда, для этого требуется огромное давление — в двести атмосфер. Знаете ли вы, что это значит?Чтобы сдавить с такой силойкнигу, понадобилось бы поставить на нее один над другим четыре товарных вагона, нагруженных доверху. Но у нас с вами такого пресса нет. Руками сдавить глину с такой силой, конечно, невозможно.

Так же как масло уменьшает трение в машинах, так и вода в глиняном тесте уменьшает трение между отдельными частичками глины. А ведь формовка в том и состоит, чтобы передвигать частички, заставляя их располагаться так, как нам надо. И притом вода не дает им рассыпаться, а держит их одну около другой.

А ведь формовка в том и состоит, чтобы передвигать частички, заставляя их располагаться так, как нам надо. И притом вода не дает им рассыпаться, а держит их одну около другой.

Но этого мало: формуя глиняное изделие под прессом, мы не только придаем ему форму, но и сжимаем его, делаем его более плотным. И в этом помогает нам вода.

Если сделанное из глиняного теста изделие высушить, вода испарится. А оттого, что частички глины сближаются, изделие становится более плотным.Глиняный кирпичик может при усыхании укоротиться на целую четверть.

Плохо только, что, усыхая, глиняное изделие очень часто трескается, как дно высохшей лужи. Вам, вероятно, приходилось видеть трещины на подсохшей после дождя глинистой почве. Они напоминают те огромные расселины, которые образуются на поверхности земли во время землетрясения.

Высохшая потрескавшаяся глина

Чтобы глина при высыхании не трескалась, к ней прибавляют песок. Зерна песка, сидящие там и сям в глине, скрепляют ее, как прочный каркас или скелет, и не дают ей съеживаться чересчур сильно.

После того как мы все это уразумели, можно приняться за работу.Достанем кусочек глины, добавим к ней воды — примерно третью часть — и разомнем. Если воды прибавить больше, тесто будет пачкать руки; если меньше, оно будет рассыпаться.

К тесту прибавим немного очень мелкого песка. Хорошенько замесим, чтобы песок не был виден. Остается вылепить горшочек.

С первого раза тесто может и не удаться — ведь глина бывает разная. Одна глина требует больше песку, другая меньше. Состав теста лучше всего определить опытом. Не выйдет один горшочек, сделаем другой — пока не получится то, что нужно.

Вот горшочек и вылеплен. Но какой он неправильный, неказистый! Если на него посмотреть сверху, видно, что он не круглый, а вытянутый, как лицо человека с опухшей щекой.

Да и трудно было бы сделать лучше. Ведь совсем не легко сделать на глаз так, чтобы стенки повсюду одинаково отстояли от середины. Это все равно что нарисовать круг без циркуля.

Гончары формуют горшки на особом станке. Гончарный станок — это круглая доска, вращающаяся на оси. Приводится он в движение ногой.

Гончарный станок — это круглая доска, вращающаяся на оси. Приводится он в движение ногой.

Гончар кладет кусок теста на середину доски и, вдавив большой палец внутрь теста, придерживает его остальными пальцами снаружи. Вращаясь, тесто трется о пальцы гончара и выравнивается в круглую стенку. Это все равно, как если бы мы начертили круг, держа циркуль неподвижно и вращая бумагу. Циркуль — это неподвижная рука гончара, а вращающаяся бумага — это круглая дощечка гончарного станка.

Хорошо ли, плохо ли, но горшочек вылеплен. Поставим его дня на два сохнуть куда-нибудь на полку.

Когда он подсохнет, надо будет его обжечь. Если горшочек не обжечь, в него нельзя будет наливать воду. Ведь от воды необожженная глина опять превратится в тесто. Хорош был бы горшок, который от воды размок бы и расползся в кашу!

Поставим горшочек в печь на раскаленные уголья.

Тут может случиться одна неприятность. Если горшочек плохо высушен, он развалится.

От жара вода, которая осталась в глине, превратится в пар. А так как пар занимает во много раз больше места, чем вода, он разорвет стенки горшка и выйдет на волю. Чтобы этого не произошло, горшочек должен быть хорошо высушен.

А так как пар занимает во много раз больше места, чем вода, он разорвет стенки горшка и выйдет на волю. Чтобы этого не произошло, горшочек должен быть хорошо высушен.

Пока он будет стоять в печке, сообразим, зачем мы его туда запрятали.

Во время обжига частички глины свариваются, сплавляются между собой. Значит, обожженный черепок состоит уже не из отдельных частичек, которые легко сдвинуть с места, смочив водой, а из сплошной, похожей на губку массы. Оттого-то из черепка нельзя больше сделать тесто.

Печь для обжига глиняной посуды

Изготовление кружки, как и любого изделия из глины начинается с перемешивания этой самой глины, а точнее того шматка, с которым мы будем работать.

На языке гончаров процесс этот называется «катание бараньей головы». Почему? Если в процессе перемешивания добавить нашему комку глаза, получится нечто, отдалённо напоминающее эту самую голову:

Смотрит прямо в душу.

Затем, тщательно раскатав и перемешав «голову», разделяем её на комочки нужной нам массы и переходим непосредственно к гончарному кругу. Комочек мы немилосердно кидаем на круг, включаем его и приступаем к центрованию. Задача наша проста до идиотизма: сделать так, чтобы комочек был расположен максимально симметрично по центру и на краях его не было «биения». Отцентрованный кусок глины выглядит так:

Комочек мы немилосердно кидаем на круг, включаем его и приступаем к центрованию. Задача наша проста до идиотизма: сделать так, чтобы комочек был расположен максимально симметрично по центру и на краях его не было «биения». Отцентрованный кусок глины выглядит так:

Помню, когда я обучался всем гончарным премудростям, на этом этапе чувствовал себя необучаемым идиотом, ибо пытался отцентровать каждый комок минут по 10-15, тогда как сенсей подходил и словно библейский пророк приводил всё в норму за мгновение одним наложением рук. Но на самом деле практика решает и теперь, проведя годы тренировок на тибетской вершине (шутка) я тоже овладел таким фокусом. Но что-то мы отвлеклись.

Справившись с центровкой мы двигаемся дальше и проводим заглубление. Для этого нажимаем на центр нашего пенёчка пальцами и продавливаем его, тут важно не переборщить, иначе кружка получится без дна и пить из неё будет не очень удобно. Должно получиться вот так:

Здесь качество фото хромает, потому что снимал я одной рукой, попутно пытаясь не измазать весь фотоаппарат коричневой жижей(она кстати называется шликер).

Далее, подхватив стенку заготовки пальцами тянем её вверх, истончая и увеличивая её высоту до тех пор, пока не получится необходимая нам форма (в данном случае это простой цилиндр).

Промежуточный этап, после серии таких вытягиваний и выравниваний получаем необходимую нам геометрическую фигуру:

Здесь видно как я ровняю стенку цилиндра стеком — таким деревянным ножичком. На этом работа с заготовкой на сегодня заканчивается. Болванок таких я сделал несколько, немножко разной формы (это будет видно потом), но технология их изготовления абсолютно такая-же. Далее я срезаю болванку натянутой струной (это действительно обыкновенная гитарная струна либо тонкий тросик):

И отправляю её сушится до завтра. Делается это потому, что сразу после того как мы скрутили болванку работать с ней трудно — в глине ещё много воды (прям как в моём дипломе) и её можно помять даже лёгким движением. Постояв же сутки-двое часть воды из глины испарится и она (глина) станет кожетвёрдой — так называется такое её состояние (по фактуре и плотности действительно напоминает выделанную кожу).

Однако пересушивать глину тоже не стоит, ибо к сильно высохшей заготовке не получится нормально прикрепить ручки и другие элементы декора. Дело в том что вся гончарная глина усаживается при сушке (такая вот красная глина при обжиге т.е. полном высушивании усаживается на 14%, это тоже надо держать в уме, готовое изделие будет чуть меньше того что мы скрутили). Поэтому если мы попытаемся приделать ручку или что-то ещё к сильно высохшей кружке, ручка усядется сильнее (в ней больше воды чем в уже подсохшей кружке) и в итоге скорее всего сломается.

Итак, придя на следующий день мы приступаем к декорированию. Тут всё целиком зависит от нашей фантазии и степени кривизны рук. В принципе можно просто приделать ручку и дальше не заморачиваться (можно даже с ручкой не заморачиватся, тогда получится просто стакан). Мы, однако, не ищем лёгких путей и жаждем заморочится так, что мама не горюй. Мне захотелось сделать партию кружек с рыцарской тематикой, её мы и будем придерживаться.

Bite my shiny metal ass.

На самом деле нет, кружки будут из себя представлять эдакие шлема крестоносцев.

Добавляем больше элементов. Пользовался я кстати минимум инструментов: деревянный стек который было видно выше, препаровальная игла, губка и телескопическая антенна, которую я разобрал на составные части и сделал из них ковырялки дырок разных диаметров™ (всё уже запатентовано). Вот пожалуй и весь список инструментов. Далее делаем нижнюю часть забрала и лепим её на место:

После этого, когда все элементы декора вроде на месте мы берёмся за ручку. Нет не берёмся, её ещё нет (вы поняли игру слов или я зря потратил 40 минут на придумывание шутки?). Ручка делается из жгута глины, который мы сперва раскатываем:

А после того как он станет примерно одинаковым по толщине, сплющиваем:

После этого определяем то место на кружке где будет крепится ручка и делаем там риски:

Нужно это для увеличения площади поверхности и лучшего прилипания ручки к стенке кружки.

Только что процарапанные риски мы мажем шликером — очень жидкой глиной. Шликер здесь выступает в роли своеобразного клея.

После того как мы измазали все этой коричневой жижей, повторяем все эти этапы с рисками и шликером уже на той полосочке глины, которую мы заготовили чуть раньше и приставляем её на место:

На этом я не стал останавливаться и принял стратегическое решение изготовить такие вот клёпки. Сделал я их по тому же принципу что и ручку — раскатал кусочек глины в жгут и расплющил его.

По итогу я сделал 3 кружки, все они немного разные, чтоб посмотреть как вообще всё это выглядит и какие варианты лучше.

В принципе на этом изготовление заканчивается и начинается глазировка и обжиг. К сожалению фотографий этого я не делал, но это и не так зрелищно. Всего изделия проходят 2 обжига: 1й обжиг называется утильный, нужен он для того чтобы вода окончательно испарилась из глины, а сама глина спеклась и превратилась непосредственно в керамику. Происходит обжиг в специальной печи, чем-то напоминающей муфельную. Длится он несколько часов при температуре от 1050 до 1200 градусов (зависит от типа глины).

Происходит обжиг в специальной печи, чем-то напоминающей муфельную. Длится он несколько часов при температуре от 1050 до 1200 градусов (зависит от типа глины).

Затем изделию дают остыть, тщательно протирают и покрывают глазурью. Необожжённая глазурь выглядит как мелкодисперсный порошок (как гипс), который разводится в воде. Затем мы окунаем наше изделие, прошедшее утильный обжиг, в разведённую глазурь, вода высыхает и на поверхности изделия остаётся слой этого порошка. После мы снова отправляем посуду в печь на несколько часов. Порошок, состоящий преимущественно из кварца с добавлением других веществ под действием высокой температуры спекается, превращаясь в стекловидную массу — это и есть глазурь. После второго обжига даём нашему черепку остыть и всё, можно пользоваться!

Вот какие получились у меня кружки после обжига:

Спасибо всем, кто дочитал эту простыню до конца, надеюсь вам было интересно. Гончарное дело — чертовски увлекательное занятие, которое приносит непередаваемые ощущения, рекомендую попробовать.

Допустим сложилась такая ситуация, что вы остались один на один с природой, цивилизация либо где-то далеко, либо и вовсе больше не сушествует (сюжет не так важен, важна потребность). И вот вы решаетесь изготовить простейшую посуду из глины! Как это сделать в условиях выживания?!

Если вы не опытный гончар, да и гончарного круга под рукой нет (возможно пока) попробуйте изготовить несложный сосуд. В древние времена наши предки просто выскребали из целого куска глины или же лепили их вручную. И даже в наше время в Средней Азии в некоторых селениях до сих пор сохранился ручной способ лепки сосудов.

Перед лепкой глиняной посуды , следует найти материал для её изготовления! Ищите глину по берегам оврагов и рек, рядом с ручьями и родниками. Много залежей глины в заболоченых районах, там где присутствует низкий уровень почвенных вод. При этом глина обычно располагается под другими породами. Поэтому перед тем как добыть глину, нужно снять их слой.

Также учтите, что добытая глина может содержать примеси (мелкие камушки, песок) хорошо бы от них избавится, если есть такая возможность, залейте глину водой и дайте отстоятся. Примеси должны осесть на дно, а чистую глину следует вынут и обсушить на солнце, после чего можно приступать к лепке. Глина и вода вот всё что нам понадобится.

Примеси должны осесть на дно, а чистую глину следует вынут и обсушить на солнце, после чего можно приступать к лепке. Глина и вода вот всё что нам понадобится.

Чтобы слепить сосуд вручную, сначало вылепите дно в виде круглой пластины. Потом небольшие куски глины следует раскатать в жгутики примерно одинаковой толщины. Теперь делаем стены нашего сосуда: жгутики следует укладывать один на другой, кольцами, начиная со дна, придавая нужную нам форму (смотрите рисунок). При укладке жгутиков одновременно затирайте щели между ними и сглаживайте неровности.

После получившийся сосуд следует обжечь, так как судя по всему печи у нас нет (возможно пока) мы будем использовать костёр.

Помните превращение глины в керамику происходит при температуре 500-900 °С . Чем ниже температура, тем дольше должен длиться обжиг. Опыты показали, что в костре можно достичь температуры до 750 °С. Следует отметить что Обжиг в кострах не изжил себя и в наше время. Он сохранился в Средней Азии, Африке и Америке. Самое короткое время обжига в костре от 8 до 12 часов , но бывает, что он длится несколько суток . Как вы помните, Робинзон обжигал свою посуду всего за одну ночь .

Он сохранился в Средней Азии, Африке и Америке. Самое короткое время обжига в костре от 8 до 12 часов , но бывает, что он длится несколько суток . Как вы помните, Робинзон обжигал свою посуду всего за одну ночь .

Вы также можите воспользоваться многовековым опытом. Сделайте так: на ровной площадке укладывают куски кирпичей (по идеи плоские камни тоже сгодятся). Поставьте сосуд на камни. Если изделий много в первую очередь ставят на них крупные вещи, затем изделия средних размеров и капсели(огнеупорная коробка для обжига, например консервная банка) с мелочью (рис.2). Получившиеся пирамиду из глиняных изделий осторожно обкладывают дровами и поджигают костер. Он должен горет по крайней мере не менее 8 часов. Хотя, как уже говорилось, чем дольше длится обжиг, тем прочнее выйдет наша керамика .

Мелкие изделия если потребность в таких есть, можно обжечь в капселях и другим способом (Рис. 1). Вырыйте неглубокую ямку на дно которой укладите решеткой дрова и разместите капсели из консервных банок. Засыпьте яму древесным углем, оставшимся от старого костра. Когда уголь полностью покроет банки, его присыпают тонким слоем земли а сверху разводят костер, на котором можно варить пищу или же использовать для каких-либо других надобностей: обжиг будет идти как бы автоматически. Если костер перестают жечь поздно вечером, его гасят, присыпают землей и оставляют до утра. Утром капсели выкапывают из золы и достают из них обожженные издели.

© ВЫЖИВАЙ.РУ

Post Views: 5 189

Формовка, способы формовки керамических изделий. Литье из глины Как быстро добыть глину в гипсовую форму

Виды и устройство Основные виды и модели каменистых садовУкрашением сада могут быть не только цветы, многочисленные виды травянистых растений, кустарники и деревья. В последнее время огромную популярность у любителей дачной жизни приобрели каменистые садики –

автора Нестерова Дарья ВладимировнаПаттерны базовых форм 1. Треугольник. 2. Воздушный змей. 3. Кристалл. 4. Рыба. 5. Дверь. 6. Дом. 7. Блинчик. 8. Катамаран. 9. Двойной треугольник. 10. Двойной

Из книги Загородное строительство. Самые современные строительные и отделочные материалы автора Страшнов Виктор Григорьевич Из книги автораРучное формование изделий в гипсовых формах Если вы хотите сделать несколько идентичных глиняных изделий, можно использовать гипсовые формы. Почему именно гипсовые? Во-первых, гипс достаточно распространенный и дешевый материал, во-вторых, из него можно отлить сложную

Из книги автораВиды плитки Плитка является одним из самых многофункциональных облицовочных материалов. Это разноформатные пластины сравнительно небольшой толщины, выполненные из различного материала – керамики, природного камня, стекла и

Из книги автораОблицовка плиткой на гипсовых вяжущих Ниже представлен технологический процесс облицовки гипсовыми декоративными плитками стен и перегородок внутренних помещений.Подготовку поверхности под облицовку плитками на гипсовых вяжущих (в частности, гипсовыми

Существуют традиционные приемы работы с глиной. Их всего шесть:

1) ленточно-жгутовый — популярный в северо-западных районах России и Таджикистане;

2) восточно-сибирская лепка сосудов из нескольких частей со спаями, идущими в вертикальном направлении;

3) среднеазиатская лепка сосудов из четырех горизонтальных поясов;

4) формовка путем выбивания;

5) отминка в готовую форму:

6) последний в списке, но не по значимости — вытягивание сосуда из одного куска глины на ножном гончарном круге. Существует, правда, еще один способ изготовления глиняных сосудов, но его вряд ли можно выделить в отдельный, седьмой, прием, так как при помощи его изготавливались только весьма однообразные сосуды для вина и зерна в эпоху неолита.

Этим способом сосуды «воздвигались» вручную, как строительные постройки. Из грубой ткани, по очертаниям будущего сосуда шили форму, которую заполняли песком. Снаружи заполненная песком форма обмазывалась глиной. По мере высыхания сосуда песок из мешка постепенно высыпали, а сосуд обжигали в огне. Отпечаток ткани — бывшей оболочки формы — иногда оставался на внутренней стороне сосуда.

Отдельно надо сказать о литьевом способе, когда шликер заливается в гипсовую форму. Сегодня это самый распространенный способ производства керамических изделий, в том числе майолики, фаянса и фарфора. Он появился в средние века и благодаря технологической простоте стал быстро вытеснять все остальные способы изготовления керамики. Но древние традиционные способы работы с глиной и в наше время не исчезли окончательно. С их помощью создаются высокохудожественные керамические произведения, выявляющие замечательные свойства глины и в то же время служащие человеку. Поэтому расскажем о них подробнее.

Для работы первым способом необходима турнетка (вращающийся на оси круглый столик из металла, пластмассы или дерева) или заменяющий ее аналогичный предмет. На вращающуюся поверхность нужно прилепить раскатанную скалкой лепешку. Срезав лишнее, оставить на ней ровный глиняный круг и по его краю начать навивать из глиняных жгутов стенку будущего сосуда. Этот процесс похож на процесс плетения корзины, но только без вертикальных прутьев, так как жгуты в отличие от лозы слепляются друг с другом, и по мере роста стенки сосуда их выравнивают пальцами или стекой.

Второй способ изготовления глиняной посуды проще в описании, но сложнее в применении. Раскатав глину, словно тесто, в лоскут толщиной 4 мм, нужно тщательно выкроить части будущего сосуда и приготовить их к склеиванию. Этот процесс очень походит на лоскутное шитье. Склеивать глиняные лоскуты нужно в подвяленном состоянии (в кожетвердом, как его называют керамисты). На склеиваемые поверхности (швы) нужно нанести скальпелем насечку и сма зать, словно клеем, шликером. Этот способ работы с глиной в последнее время получил широкое распространение. Керамисты в бук вальном смысле слова «шьют» из глины всевозможные изделия, на чиная от простейших предметов быта до сложных скульптурный композиций. Подкладывая при раскатке глины на стол различную фактурную ткань, вы можете получить глиняные лоскуты уже с нужным рисунком. Сейчас такой способ глиняного «шитья» называют текстилькерамикой.

Третий способ изготовления глиняных изделий от второго отличается только направлением швов склеиваемых элементов.

Четвертый способ

работы с глиной, но он самый трудный, и мне сейчас с большим трудом верится, что таким способом наши предки делали довольно тонкостенные сосуды. (Но с трудом верится и в то, что люди, потирая в ладонях деревянную палочку, упертую в бревно, добывали огонь.) Чтобы сделать сосуд способом выбивания, вы берете кусок глины, вдавливаете в него скалку, но не насквозь, а оставляя слой, который будет служить дном будущему сосуду. Затем кладете скалку вместе с глиной горизонтально и начинаете расширять отверстие в глине, как бы раскатывая ее изнутри, Когда стенка сосуда начнет прогибаться под собственным весом, ставьте сосуд на дно и, ударяя скалкой изнутри (снаружи при этом подставьте специально скругленную дощечку или ладонь), доведите толщину стенки сосуда до нужной — 5-6 мм. Затем к полученному таким способом цилиндру или горшку прилепите сделанное заранее горлышко. Бутыль или кринка готовы.Пятый способ — отминка в готовую форму-представляет собой повторение глиной заранее приготовленных форм. Форма делается практически из любого материала: дерева, металла, гипса, она может быть как цельной, так и составной. При изготовлении цельных форм нужно учитывать, что отмятые в них глиняные изделия должны свободно выниматься.

Этими способами обработки глины пользовались при изготовлении самых различных предметов быта до тех пор, пока неизвест ный гений, которого можно сравнить разве что с изобретателем колеса, не создал гончарный круг. И только на нем глина смогла пока зать все, на что она способна.

Сначала люди работали на. ручном гончарном круге, что сильно ограничивало их возможности, так как работали одной рукой, вторая вращала круг. С изобретением ножного круга и высвобождением второй руки человек смог окончательно раскрепостить глину.

Ножной круг, которым пользовались старые российские мастера, изготавливался из дерева (за исключением металлического стержня, который выполнял роль подшипника) и состоял из двух дисков: верхнего 40 см в диаметре и 5 см толщиной и нижнего 60 см в диаметре и тоже 5 см толщиной. Диски укреплялись горизонтально, параллельно друг другу на расстоянии 40-45 см шестью или восемью брусками, поставленными или совершенно вертикально или с небольшим наклоном к центральной оси.

Центральная ось — деревянный круглый вал длиною 50 см — проходил сквозь нижний круг-маховик и нижним концом укреплялся неподвижно (или путем вбивания в землю сквозь пол мастерской, или прикреплением к толстой доске «лапке», прибитой наглухо к полу мастерской). В верхний конец вбивался металлический штырь на котором, как на подшипнике, вращались скрепленные между собой деревянные крути. Если отверстие в нижнем круге становилось слишком велико для вала и круг «болтался» — вал в этом месте обматывался пенькой или очесами льна. Во время работы, чтобы круг легче шел, вал у нижнего круга смачивался водой, а верхний металлический стержень смазывался растительным маслом.

Современный гончарный круг оснащен электрическим двигателем. Как же работать на гончарном круге? Конечно, на словах этому научить трудно. Главный помощник здесь — опять же ваш будущий опыт. Но на основные моменты я все-таки обращу ваше внимание, просто поделюсь собственным опытом, который свидетельствует о том, что гончарный круг является полноправным соавтором мастера, так как он помогает почувствовать гармонию формы.

Для работы на гончарном круге нужны определенные способности, определенные данные. Первое, с чего вам нужно начать, как при обучении игре на фортепиано, — это с постановки рук. Запомните, если вы не поставите правильно руки — ни за что не добьетесь хороших результатов. Вы не сможете чувствовать толщину стенки сосуда, а значит, он выйдет либо очень толстым и тяжелым, либо вы сделаете очень тонкие стенки, еще не закончив изготовления сосуда. И это просто не даст вам его выкрутить до конца — он завалится. Основных положений рук при работе на гончарном круге — три.

Первое , которым гончары пользуются в начале работы, выкручивая при этом положении рук сосуд примерно на одну треть. При этом положении стенка у основания будущего сосуда находится между средним пальцем левой руки и мизинцем правой. Мизинец расположен горизонтально, а пальцы левой руки вертикально.

Второе положение — основное, при нем вы придаете сосуду его окончательную форму. Стенка вытягиваемого сосуда находится между указательными пальцами, но вывернутыми так, что указательный палец правой руки расположен горизонтально и выше большого пальца, и всей правой ладонью вы как бы обнимаете сосуд; левый указательный палец расположен вертикально и с правым образует крест.

Третье положение рук необходимо гончару в основном для формирования «губ» сосуда. Стенки сосуда находятся между подушечками указательных пальцев, при этом указательный палец левой руки расположен ниже большого пальца. При достижении определенного мастерства у вас могут появиться свои особенности постановки рук, как, впрочем, они появляются у скрипачей и пианистов, но эти особенности никогда не должны искажать основного принципа правильной постановки рук. Известно, что переучиваться намного труднее, чем учиться.

После постановки рук вы должны освоить основные операции. Первая — центровка глины на круге. При этом ладонью правой руки нужно научиться сминать глину к центру, формуя конус. Опорой для локтя правой руки может служить бедро. Затем, нажимая на конус ладонью левой руки, опускаете его вниз до формы шайбы и так несколько раз, пока глина в форме полусферы не будет ровно, без всякого биения вращаться на круге. Процесс центровки не только перемешивает глину и позволяет перейти к следующему этапу работы, но еще позволяет избавиться от оставшихся мелких пузырьков воздуха, которые с треском покидают глину при формировании конуса. При центровке нужно умело изменять скорость вращения круга. С усилением давления рук скорость должна увеличиваться. Если вы не научитесь правильно центровать глину, вы никогда по-настоящему не овладеете искусством гончарства, так как даже маленькое биение плохо отцентрованной глины в начале работы по мере роста сосуда будет увеличиваться и в конце концов обязательно сорвет его с круга.

Важным моментом в процессе работы является фиксирование дна сосуда. Здесь должна подключиться интуиция, которой можно помочь. Для начала делайте обычные трапециевидные в вертикальном сечении цветочные горшки с отверстием в дне, что даст вам возможность почувствовать его толщину. Толщина дна и стенок гончарного сосуда должна быть 2-4 мм в зависимости от вашего мастерства, качества глины, размеров изделия и его назначения или характера. Но все по порядку.

В центре отцентрованного куска глины пальцем сделайте промин, смочите его водой (при работе на гончарном круге вы постоянно должны смачивать руки в тазу с водой) и продавите глину до воображаемого дна. Затем разгоните глину радиальными усилиями до размеров будущего дна сосуда и только после этого начинайте тянуть стенки. Главное усилие делайте при этом той рукой, которая снаружи, а другой в основном поддерживайте глину изнутри. Это, так сказать, основное положение. При изготовлении различных форм руки постоянно как бы обмениваются усилиями. Но ни в коем случае ни одна из них полностью не ослабевает. Вы как бы тянете глину вверх и внутрь, вверх и наружу, при этом пальцы правой руки несколько ниже пальцев левой, между ними глина принимает форму буквы «8». Сосуд под действием ваших рук растет вверх и вширь.

Не старайтесь сразу сделать вазу или кринку. Отработайте сначала отдельные операции. И не жалейте сминать первые неуклюжие работы. Не надо плодить уродов — это заповедь древних мастеров. И запомните самое главное: полностью доверяйте глине, ее внутренней памяти, ни в коем случае не перечьте ей, ибо глина держит только гармоничные формы. Не забывайте о центробежных силах, которые, в общем-то, и формируют глиняный сосуд. По мере роста сосуда скорость вращения круга, а значит, и центробежная сила, должна уменьшаться, иначе сосуд просто завалится.

Закончив работу, промокните сосуд губкой, подрежьте лишнюю глину у основания сосуда резцом, дайте ему немного постоять и подвялиться. За это время вы можете оценить свою работу, и если инту иция подсказывает вам, что работа удалась, берите струну и срезайте сосуд с круга. И когда вы по-настоящему овладеете мастерством гончара, то каждый раз, взяв в руки свежевыкрученный сосуд, будете искренне удивляться его необыкновенной легкости относитель но объема. Он будет вам казаться намного легче того куска глины, из которого вы его выкрутите. И именно этой воображаемой разницей в весе можно будет всегда измерить ваше мастерство.

Далее вы должны носиться с сосудом, словно с маленьким ребенком, потому что сушка — очень ответственный момент в изготовлении гончарных изделий. Неправильно высушив изделие, вы сведете на нет все ваши прежние усилия. Помните: свежевыкрученный сосуд больше всего боится сквозняков. Поэтому сушить изделия нужно в специально отведенных местах. Изделия должны сохнуть достаточно медленно, чтоб не возникло напряжений внутри глины между уже высохшими и давшими усадку наиболее тонкими деталями и еще влажными. Вот почему желательно, а по большою счету — так обязательно, чтобы толщина стенок изделия была везде одинакова, а это будет зависеть от вашего мастерства.

Наиболее сложные изделия — клееные, с носиками, ручками и разной лепниной — должны сохнуть очень медленно и желательно в специальных сушильных шкафах или просто под полиэтиленовой пленкой. Но пересушивать изделие тоже не следует, так как оно снова поглотит влагу из воздуха до равновесия с влажностью окружающей среды. Характерным и важным моментом в процессе сушки любого изделия из глины является момент прекращения усадки. Этот момент наступает, когда зеркало испарения начинает постепенно перемещаться в глубь изделия и его поверхность начинает светлеть. С этого момента скорость сушки можно увеличить. Количество оставшейся воды после прекращения усадки у пластичных глин — порядка 10-20%, у каолинов — 25-30%. Техническое название этой остающейся части воды — «вода пор» (в отличие от удаленной в процессе усадки «усадочной воды»). Остаточная влажность после сушки обычно составляет 6-8% .

Усадка при сушке тем выше, чем дисперснее и пластичнее глина. Например, каолин просяновский имеет линейную усадку при сушке -2-3%, лёсс — 3,5-5,5%, гомельская глина — 6,4%, кембрийская глина, на которой работает артель «Покровская керамика», — 6,4-6,6%, часов-ярские глины 8-10,5%. И еще: поведение глины зависит от продолжительности сушки и толщины стенок сосудов. Медленное высушивание дает несколько большую усадку глины, чем быстрое. Объемная масса глины и прочность изделий при быстрой сушке немного уменьшаются, и чем толще стенки сосудов, тем усадка больше. Введение в глину электролита (жидкого стекла или канцелярского клея) или увеличение количества отощителя уменьшает усадку при сушке. Обязательно используйте в своей работе опыт печорских гончаров: чтобы при сушке не трескались донышки сосудов малого диаметра, они на первое время сушки обматывают низ сосуда чуть влажной тряпкой или газетой. Чтобы при сушке не треснуло днище у блюда большого диаметра, нужно обмотать влажной тряпкой края блюда.

О лощении надо сказать обязательно. Это один из старинных способов декорирования керамических изделий. Черепок в кожетвердом состоянии заглаживают лощилом, которое изготавливается из камня, кости, дерева или металла. Поверхность черепка таким образом уплотняется и заглаживается до блеска, который сохраняется и после обжига. На поверхности чернолощеного сосуда частичное лощение создает блестящие узоры на матовом черной фоне. Еще раз подчеркнем, что лощение производится на не полностью высохшем изделии. Если этот момент упущен и изделие высохло, то перед лощением его нужно смачивать. Это можно сделать несколькими способами: обмыв его влажной губкой, обрызгав водой из пульверизатора или очень быстро окунув в воду.

После того как изделие будет как следует высушено, вы должны его замыть. Под этим термином подразумевается операция, требующая особой аккуратности, так как вы можете сломать изделие, ведь до обжига оно очень хрупкое. При замывке вы влажной губкой обитраете его, как бы стирая пыль, и при этом все шероховатости, заусенцы, неровности размываются водой и исчезают.

Изделия готовы к обжигу.

При написании этой статьи использовался материал из Энциклопедического словаря Брокгауза и Ефрона (1890-1907)

Глиняное литье

Страница 19 из 25

Среди различных способов формовки керамических изделий литье занимает особое место. Оно дает возможность с большой точностью изготовить множество совершенно одинаковых тонкостенных сосудов, имеющих сложную форму, небольших скульптурок с тонкой проработкой деталей. Глиняное, или шликерное, литье основано на свойстве гипса впитывать в себя влагу и на свойстве глины отдавать влагу.

Шликер — это глина, разведенная до состояния текучести, напоминающая по консистенции густые сливки.

Гипсовая форма, в которую наливают шликер, интенсивно вбирает в себя воду. При этом слой глинистой массы одинаковой толщины равномерно распределяется по внутренним поверхностям формы, образуя стенки будущего изделия, или, как говорят керамисты, черепок. После высыхания полое глиняное изделие извлекают из формы и досушивают перед тем, как подвергнуть обжигу. Такова в общих чертах схема глиняного (шликерного) литья. Непосредственному литью предшествует большая подготовительная работа. Необходимо выполнить эскиз и изготовить по нему модель будущего изделия, а затем отлить из гипса по модели литейную форму.

К разработке эскиза следует приступать только после того, как вы четко представите себе назначение разрабатываемого изделия, ведь форма, пропорции, величина и декоративная отделка находятся в тесной связи с ним. Но учтите, каким бы удачным ни был эскиз, при изготовлении по нему объемной вещи почти всегда возникает необходимость внести какие-то поправки. Таким образом, непосредственная работа над объемной моделью может подсказать художнику такие решения, которые не всегда можно предугадать в эскизе. На производстве иногда существует разделение труда, когда эскиз выполняет художник, а модель вытачивает мастер-модельщик. Чтобы творческий процесс не прерывался, художник должен уметь сам вытачивать или вырезать модели.

Модель можно выполнять из дерева или гипса. Из дерева модели точат на токарном станке или изготавливают столярными и резчицкими инструментами.

Выточенные и вырезанные детали соединяют в единое целое с помощью гвоздей, шурупов и водостойкого клея, например БФ-2 или эпоксидной смолы. Готовую модель несколько раз пропитывают горячей олифой и просушивают. Модели из гипса вытачивают на специальном точильном станке, который представляет собой, по сути дела, гончарный круг, по правую и левую стороны которого расположены ступенчатые подпорки (рис. 33.1а).

Во время точения на ступеньки укладывают деревянную рейку-правилку (33.1б). Правилка служит опорой резца при вытачивании модели. Если к гончарному кругу подсоединить электромотор, то его вполне можно использовать в качестве точильного станка. На верхний диск набивают несколько реек и по периметру привязывают бечевками опалубку из водостойкого картона, пропитанного олифой или парафином (33.1в). В опалубку заливают гипс (33.1г). Таким образом, на диске после затвердения гипса и снятия опалубки образуется массивная цилиндрическая болванка — головка точильного станка (33.1д). Головка располагается с таким расчетом, чтобы во время работы вращающаяся модель находилась примерно на уровне глаз точильщика. Так же, как и при вытягивании глиняного изделия на гончарном круге, диск должен вращаться против часовой стрелки со скоростью 300-350 оборотов в минуту. По принципу действия точильный станок напоминает токарный: с вращающейся заготовки также постепенно снимаются резцами стружки до тех пор, пока не будет получена нужная конфигурация тела вращения. Но в отличие от токарного станка, гипсовая заготовка располагается вертикально, а не горизонтально.

Благодаря этому заготовку удобно отливать непосредственно на головке точильного станка; к тому же мастер видит изделие в естественном положении, то есть так же, как если бы оно стояло на столе. В процессе поиска или уточнения формы это очень важно. Резцы для точильно-модельного станка называются клюшками (33.2б). Клюшки изготавливают из стальных стержней, которые насаживают на деревянные ручки. На торце стержня под прямым углом прикрепляется стальная пластинка, имеющая форму треугольника, ромба, трапеции, вала и т. п. Так как обрабатываемый материал достаточно мягок, то нет необходимости закалять режущие части резцов. Некоторые резцы можно изготовить из толстой проволоки, конец которой расплющивают и сгибают крючком. Подобные клюшки используются при точении глиняных изделий на гончарном круге.

Определяя размеры модели, а следовательно, и заготовки, нужно учитывать, что глиняная отливка после сушки, а затем и после обжига уменьшается в общей сложности на 10-15%. Чтобы керамическое изделие после сушки и обжига имело ранее запланированные на эскизе размеры, следует модель для ее формы делать крупнее, с учетом процента усадки, который определяется опытным путем. Если же он заранее известен, размеры гипсовой или деревянной модели определяют по формуле: X = 100 х а/100 — б, где а — размер керамического изделия после сушки и обжига, б — воздушная и обжиговая усадка в процентах. Предположим, что высота готового керамического изделия должна быть 250 мм при 10-процентной усадке глиняной массы. По формуле определяем, что высота модели из гипса должна быть равной 276 мм. Если же вы имеете дело с одной и той же глиной постоянно, то, значит, и усадка всегда будет постоянной. В этих случаях для определения размеров модели можно использовать масштабный циркуль, сделанный из двух стальных полосок (33.2а). Кончики циркуля подогните так, чтобы расстояния между ними имели определенные пропорциональные соотношения, которые устанавливаются опытным путем. Раствор циркуля на одной стороне должен соответствовать действительным размерам глиняной отливки, на другой — размеру, который необходимо взять на модели. Подготовив станок и инструменты, установите на гипсовой головке обечайку в виде цилиндра, свернутого из плотного, пропитанного олифой картона или толя (33.3а). Цилиндр скрепите мягкой проволокой или сшейте толстыми нитками.

Высота обечайки должна соответствовать высоте вытачиваемой модели, а диаметр — наибольшему диаметру модели с небольшим припуском.

В закрепленную на головке точильного станка опалубку налейте доверху гипсовый раствор (на 7 частей гипса 10 частей воды). Как только через 8- 10 минут гипс затвердеет, снимите опалубку и, разметив карандашом все основные размеры (33.3б), приступайте к вытачиванию модели. Правильце положите на верхние ступеньки, обоприте на него клюшку и начинайте снимать стружку с вращающейся гипсовой заготовки (ЗЗ.Зв).

Насыщенный влагой гипс режется очень легко. Во влажном состоянии его следует поддерживать до окончания точения. При высыхании гипс нужно увлажнять смоченной в воде губкой. Добившись нужной конфигурации модели, срежьте ее у основания стальной проволокой, а затем просушите при комнатной температуре 2-3 суток. Высушенную модель пропитывают несколько раз олифой или эпоксидной смолой, разведенной ацетоном. Чтобы модель просохла, требуется еще не менее двух суток. Модель служит основой для изготовления литейной гипсовой формы. Простейшая гипсовая форма состоит из двух половин. Прежде чем приступить к отливке формы, со стороны донышка в основании модели сделайте неглубокий полусферический вырез. Это обеспечит устойчивость будущей отливки. Установите опалубку из толя на ровный щит, предварительно смазав разъединительной смазкой ее внутренние поверхности (рис. 34).

Разъединительную смазку приготовьте из двух частей парафина и пяти частей керосина, расплавленных на водяной бане. Закончив подготовку, налейте в опалубку слой гипса толщиной 10-15 мм (34.1). Как только гипс схватится, но не потеряет пластичности — примерно через 1,5-2 минуты, — установите внутри опалубки модель, вдавив в мягкий гипс ее основание. Затем долейте гипс в опалубку с таким расчетом, чтобы раствор оказался на уровне самых выпуклых участков модели.

Помните, что если уровень гипсового раствора будет поднят выше самых выпуклых точек, то модель невозможно будет извлечь из нижней части формы.

Сняв опалубку, вырежьте ножом вдоль всего периметра фальц (четверть), которая в дальнейшем будет являться частью замкового соединения двух половин гипсовой литейной формы (34.2). Плоскости срезов смажьте разъединительной смазкой и снова установите в опалубку, которую теперь уже нужно залить гипсовым раствором доверху (34.3). После затвердевания гипса снимите опалубку и на боковой поверхности нанесите риску (34.3а), идущую вдоль ее оси и пересекающую обе половины формы. Это необходимо для того, чтобы при сборке формы можно было быстро и точно соединить одну половину с другой. После нанесения риски затвердевшие половины формы разъединяют и извлекают из нее модель (34.4). Форму нужно досушить уже без модели в течение двух-трех суток. Она высохнет гораздо быстрее, если ее сушить около печи или у батареи центрального отопления. Форма готова. Теперь нужно приготовить шликер — отмученную жидкую глину. О способе отмучивания глины рассказано в самом начале книги.

Глиняное литье . Залейте шликер в хорошо просушенную гипсовую форму доверху (рис. 35.1). Пористый гипс сразу же начнет всасывать из него влагу. Об этом легко догадаться по тому, как будет быстро падать в форме уровень шликера. Всасывая влагу, гипс притягивает к поверхности формы мельчайшие частицы глины, находящиеся в шликере во взвешенном состоянии. Постепенно на стенках формы образуется достаточно плотный слой глиняной массы.

Процесс всасывания влаги с одновременным нарастанием глиняного слоя на стенках формы называется у керамистов «насасыванием черепка».

Сразу же после заливки шликера этот процесс идет очень быстро, затем замедляется и прекращается совсем. Именно в этот момент шликер нужно слить (35.2). На стенках внутренних поверхностей гипсовой формы остается слой глины, находящийся в тестообразном состоянии, — стенки будущего сосуда. Через некоторое время слой глины на стенках формы начинает подсыхать (35.3). Одновременно происходит его усадка. При этом отливка уменьшается в размерах, и ее стенки (черепок) постепенно отделяются от гипсовой формы. В этот момент стенки затвердевают и становятся тоньше. Убедившись, что отливка достаточно хорошо подсохла, а ее стенки отделились от формы, осторожно снимите верхнюю половину и так же не спеша извлеките отливку из нижней половины формы (35.4).