Производство композитных и гибридных изделий

Оборудование производства композитов и композитных материалов

АСД-ТЕХНИКА предлагает линейку специализированного оборудования для производства композитных и гибридных изделий, которое удобно в эксплуатации и обеспечивает высокое качество технологии производства изделий из полимерных композиционных материалов (ПКМ).

Оборудование выполняет качественное приготовление эпоксидных, полиуретановых, полиэфирных, силиконовых, акрилатных связующих и пропитывающих составов для реализации процессов вакуумной, термо-вакуумной инфузии и инжекционной пропитки, пултрузии, намотки при производстве композитных и гибридных изделий в композитном судостроении, авиастроении, ветроэнергетике, вагоностроении, автомобилестроении, ветроиндустрии горно- и газодобывающих отраслях.

Оборудование изготовления композитных изделий позволяет автоматизировать технологические операции пропитки, литья, вакуумной инфузии, пропитки под давлением (RTM).

Разработанное оборудование применяется при производстве:

- корпуса и элементы судов, катеров, лодок, гондол, БПЛА, квадрокоптеров

- подготовка многокомпонентных систем пропитки для изготовления лопастей винтов, изготовление многослойных полимерсотопластов для заполнения несущих и внутренних конструкций фюзеляжа, формования композитных деталей в авиастроении

- обтекатели, лопасти винтов летательных аппаратов (ЛА), вертолетов, ветрогенераторов

- несущие и внутренние конструкции судов фюзеляжа ЛА, корабельные надстройки

- юбки судов на воздушных подушках и другие композитные ткани

- элементы и конструкционные панели глубоководных аппаратов, салона интерьера, перегородок, дверей, полов подвижного Ж/Д состава

- композитные трубы, емкости, цистерны, сетки

- композитные арматура, профиль разных форм, анкера из базальтопластика

- листы из композиционных материалов

- изготовление бесшовной, крупногабаритной формообразующей оснастки, пуансонов и мастер-моделей при производстве элементов самолетов, вертолетов, БПЛА, судов

- изделий из сферопластиков

Технические решения и оборудование для

производства изделий из полимерных композиционных материалов1. Серия универсальных подготовительных реакторов и планетарных миксеров производства реакционноспособных связующих, подготовки связующих и отверждающих составов по специальным рецептурам для инфузионных процессов, RTM-технологии и их разновидностей

Серия универсальных подготовительных реакторов и планетарных миксеров производства реакционноспособных связующих, подготовки связующих и отверждающих составов по специальным рецептурам для инфузионных процессов, RTM-технологии и их разновидностей

СЕРИЯ ПОДГОТОВИТЕЛЬНЫХ РЕАКТОРОВ РЕАКТОР

Применение:

Производство изделий из полимерных композиционных материалов (ПКМ)

- приготовление модульных однокомпонентных реакционноспособных смесевых композиций, готовых к использованию

- производство модульных однокомпонентных связующих составов

- производство модульных отверждающих систем

Краткое описание и состав оборудования:

Подготовительные реакторы обеспечивают качественное приготовление связующего состава и оснащаются:

- емкость реактора с терморубашкой или бункером обогрева

- мешалка с регулируемым электроприводом

- система терморегуляции с принудительным охлаждением

- горловина для ввода компонентов

- система введения наполнителей

- устройство вакуумирования

- модуль подготовки воздуха и избыточного давления

- дозирующие насосы

- смотровое окно с подсветкой

- аппликационный клапан

- модуль взвешивания

- шкаф управления, система контроля и автоматизации

Подготовительные реакторы применяются, как отдельная производственная единица, так и в комплексе с другим оборудованием, образуя отдельный производственный участок подготовки реакционноспособных связующих, а также раздельного приготовления специализированных связующих и отвердителей композиционных систем:

- подготовительный(ые) реактор(ы)

- автоматическая система заправки с устройством подъема крышки реактора

- система весового контроля

- вакуумный узел

- дозирующий узел

- печь для полимеризации

- УФ-отверждение

Применение в комплексе с другим оборудованием:

Вариант 1. Один реактор и более:

Один реактор и более:

приготовление многокомпонентной смесевой композиции для использования полученной системы в течение времени жизни. Подача связующего осуществляется посредством регулируемого избыточного давления в реакторе.

Вариант 2. Один реактор и более в комплексе с дозирующим устройством:

(а) приготовление однокомпонентного связующего состава в реакторе с дозируемой фасовкой в тару для последующего использования в качестве компонента А,

(б) приготовление отверждающей системы с дозируемой фасовкой в тару для последующего использования в качестве компонента Б,

(в) смешивание, дегазация, дозирование и подача приготовленных модульных компонентов А и Б в требуемом соотношении, автоматическое поддержание и контроль рабочих параметров с выводом на панель оператора.

Преимущества:

- высокий уровень автоматизации процесса

- автоматическая система дегазации подготавливаемых связующих и отверждающих систем

- приготовление композиций как готовых к использованию, так и связующих и отверждающих систем по специальным рецептурам

- введение наполнителей, в том числе абразивных

- термостабилизация с возможностью принудительного охлаждения

- электро- или водяной обогрев реактора/термошкаф

- простота в использовании

- удобство управления и очистки реакторов

ПОДГОТОВИТЕЛЬНЫЙ РЕАКТОР

Краткая техническая характеристика:

- объем емкостей реактора: от 1 до 500 л

- мобильная платформа

- температура нагрева 30-150 °C

- регулируемая скорость охлаждения 20-25 °С/мин

- регулируемые обороты системы перемешивания: от 10 до 120 об/мин

Перерабатываемые составы:

- эпоксидные, полиэфирные смолы, полиуретановые составы

- наполнители и добавки: абразивные, неабразивные, катализаторы, ингибиторы, антипирены, красители и др.

- по вязкости: жидкие, средневязкие, вязкие

Особенности:

- введение и хранение программ для 100 рецептур и более

- ввод большого количества компонентов

- тщательное перемешивание компонентов с регулируемой скоростью

- интеграция программ заливки и подготовки компонентов в систему управления

РЕАКТОРЫ ДЛЯ ПРИГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СВЯЗУЮЩИХ с различными целевыми наполнителями (порошковые, волокнистые наполнители, микросферы, кварцевый песок, оксид алюминия, мел, технический углерод и др.) применяются в различных отраслях промышленности для подготовки многокомпонентных систем пропитки для изготовления композитных деталей, изготовления многослойных полимерсотопластов, формования композитных узлов и многое другое.

2. Дозирующие инфузионные машины производства композитных изделий методом инжекции (RTM и Light RTM)

АСД-ТЕХНИКА предлагает ряд дозирующих инфузионных машин серии ИНЖЕКТ и ГИРПЛУН, которые обеспечивают реализацию процессов инфузии, вакуумной инфузии, инжекции (RTM и Light RTM).

Дозирующая машина ГИРПЛУН обеспечивает подачу под давлением полиэфирных и эпоксидных смол и смеси смола-отвердитель в закрытую форму для изготовления стеклопластиковых изделий методом RTM

Оборудование обеспечивает производство различных композитных изделий от малых до крупногабаритных размеров из полиэфирных, эпоксидных смол с термоотверждением или отвердителем в различных пропорциях.

Состав и технические характеристики инфузионной машины ИНЖЕКТ:

- Дозирующий насос компонента А с системой забора смолы с фильтром материала — из тары

- Дозирующий насос компонента Б с системой забора отвердителя из емкости

- Регулировка соотношения подачи «смола:отвердитель» — от 100:0.75 до 100:30

- Регулировка скорости подачи смеси (максимальная скорость подачи смеси – до 5 л/мин в зависимости от характеристик исходных компонентов, соотношения подачи, технологического процесса)

- Система рециркуляции компонентов А и B с кранами с ручным переключением

- Система рециркуляции компонента Б с кранами с ручным переключением.

- Cтатическое смешение. Защитный металлический корпус смесителя.

- Конструктив: корпус с впускными клапанами — свободное крепление.

- Управляемые клапаны подачи компонентов А, Б в смеситель.

- Система очистки смесителя компонентом

- Система промывки смесителя очистителем с продувкой сжатым воздухом (при необходимости) с емкостью для очистителя – 5 л.

- Электронная система регулирования давления в форме.

- Рама — металлическая, сварная, с полимерным покрытием, на колесных опорах.

Панель управления/панель оператора:

- Кнопки управления: пуск, стоп, аварийный стоп, промывка, продувка, рециркуляция.

- Индикаторы давления с регуляторами: воздуха на входе в пневмосистему, воздуха в системе пневмопривода дозирующих насосов, смеси в форме.

- Счетчик циклов подачи с возможностью установки предельного максимального количества.

- Контроль параметров, в том числе, количество циклов при инжекции, время до очистки/промывки, время продувки.

- Индикация при выходе значений параметров за установленные пределы

ГИРПЛУН

ИНЖЕКТ RTM

ИНЖЕКТ КОМПАКТ

для композитных изделий малых форм

ИНЖЕКТ П

с системой автоматической подкачки компонентов из транспортной тары в смесительные реакторы

3. Модульный термо-инфузионный производственный комплекс изготовления изделий из ПКМ методом термовакуумного формования

МОДУЛЬНЫЙ ТЕРМО-ИНФУЗИОННЫЙ ПРОИЗВОДСТВЕННЫЙ КОМПЛЕКС

Применение:

Безавтоклавное формование, в том числе крупногабаритных композиционных изделий методом термо-вакуумной инфузионной пропитки.

Краткое описание:

Производственный комплекс обеспечивает:

- автоматизированную подготовку – подогрев, тщательное перемешивание, вакуумирование связующего пропитки,

- подачу связующего с использованием вакуумного разряжения в оснастке и

- пропитывание слоев наполнителя с соблюдением требуемого температурного режима.

Применяемые составы:

Жидкие эпоксидные, полиэфирные смолы, связующие составы, в том числе приготовленные по специальным рецептурам

Состав комплекса:

- Модуль подготовки связующего – подготовительные реакторы

- Вакуумный модуль

- Тепловой модуль (печь)

- Система автоматической заправки связующего в рабочие емкости

- Система управления и контроля технологическим процессом, формирования отчетности

Особенности и преимущества:

Автоматизированный модульный комплекс обеспечивает выполнение полного цикла процесса термо-вакуумной пропитки с поддерживанием и контролем рабочих параметров и формированием журнала отчетности.

Подготовительный модуль

Краткая техническая характеристика:

Модуль подготовки связующего:

- от 5 до 500 л и более

Вакуумный модуль:

- максимальный вакуум: до 0,5 млбар

- производительность: до 750 м3/час

Тепловой модуль (печь):

- габариты: от 0,5 м3 до 500 м3 и более

- диапазон температуры: до 250 оС (раб.

60 — 220 оС)

60 — 220 оС)

Система автоматической заправки связующего в рабочие емкости дозирующей станции:

- производительность: от 0,5 до 70 л/мин и более

Система управления и контроля технологическим процессом, формирования отчетности

4. Модульный комплекс безавтоклавного формования изделий и конструкций из ПКМ по технологии пропитки под давлением (RTM)

МОДУЛЬНЫЙ ПРОИЗВОДСТВЕННЫЙ КОМПЛЕКС ПРОПИТКИ ПОД ДАВЛЕНИЕМ (RTM-ТЕХНОЛОГИЯ)

Применение:

Безавтоклавное формование композиционных изделий методом пропитки наполнителя под давлением

Краткое описание:

Производственный комплекс обеспечивает

- автоматизированную подготовку – подогрев, тщательное перемешивание, дегазацию связующего пропитки,

- подачу связующего под давлением в форму с наполнителем.

Состав комплекса:

- Модуль подготовки связующего – подготовительные реакторы

- Система автоматической заправки связующего в рабочие емкости

- Инжекционная пропиточная установка одно- и двухкомпонентных связующих составов

- Пресс

- Печь полимеризации

- Система управления и контроля технологическим процессом, формирования отчетности

Преимущества:

- переработка материалов как западного, так и отечественного производства

- система регулирования скорости впрыска

- мобильное исполнение

- простота в управлении и обслуживании

- высокий уровень автоматизации

Краткая техническая характеристика:

Модуль подготовки связующего:

- от 5 до 500 л и более

Инжекционная пропиточная установка одно- и двухкомпонентных связующих составов:

- производительность: от 0,5 до 70 л/мин и более

- соотношение компонентов: от 100:5 до 100:100

- рабочее давление: регулируемое, от 0,1 атмосферы

Пресс:

- параметры подбираются согласно техническому заданию

Печь полимеризации:

- габариты: от 0,5 м3 до 500 м3

- диапазон температуры: до 250 °С (раб.

60 — 220 °С)

60 — 220 °С)

Система управления и контроля технологическим процессом, формирования отчетности

5. Оборудование приготовления двухкомпонентных и трехкомпонентных связующих систем с содержанием неабразивных наполнителей для процессов пултрузии, намотки

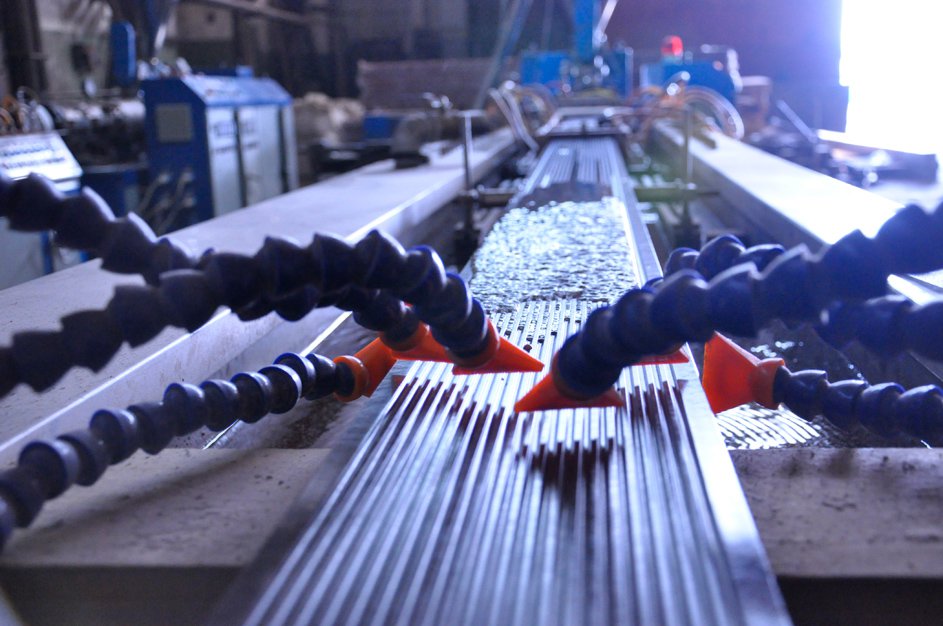

Для процесса пултрузии — непрерывного производства стеклопластикового профиля — необходимо специальное оборудование для приготовления связующего из полиэфирных, эпоксидных и других смол. Для этих целей используется оборудование для изготовления стеклопластика по технологии инжекции смолы в закрытую матрицу — дозирующие машины КОМПОЗИТ СПК.

Оборудование автоматизированного приготовления полимерного композитного связующего обеспечивает производство композитных изделий методами пултрузии, экструзии, пропитки, заливки, намотки.

СЕРИЯ ДОЗИРУЮЩИХ МАШИН КОМПОЗИТ

Применение:

- производство связующих составов для изготовления композитного профиля, арматуры, труб, емкостей, листов, цилиндров и других гибридных изделий методами пропитки, пултрузии, филаментной намотки

- приготовление и подача двух- и трехкомпонентных систем с содержанием неабразивных наполнителей до 70%

Конструкция машин, небольшой размер и адаптированное программное обеспечение собственной разработки, позволили создать на базе дозирующих машин серийное технологическое производство различных изделий методом пултрузии. Ввиду расширенности диапазонов производительности каждая дозирующая машина может использоваться при производстве разноформатного профиля, длинномерной композитной строительной неметаллической арматуры различного диаметра, прочих изделий, где необходимо придать конструкционную дополнительную прочность с минимальным увеличением массы готового изделия.

Ввиду расширенности диапазонов производительности каждая дозирующая машина может использоваться при производстве разноформатного профиля, длинномерной композитной строительной неметаллической арматуры различного диаметра, прочих изделий, где необходимо придать конструкционную дополнительную прочность с минимальным увеличением массы готового изделия.

Методом пултрузии можно получить изделия с любым профилем и различных сечений – прямоугольная, круглая труба, стержень, уголок, короб, конструкционные опоры заграждения, конструкционные элементы автомобильных дорог, оградительные заборы для подходов к мостовым сооружениям, сетки для укрепления горных пород в шахтах и рудниках, армирующие геосетки для автодорог, композитные шумозащитные экраны, строительная арматура.

Дозирующие машины КОМПОЗИТ СПК для подготовки эпоксидных связующих АСД-ТЕХНИКА спроектированы для встраивания в технологический процесс пултрузии оборудования Заказчика.

СЕРИЯ ДОЗИРУЮЩИХ МАШИН ЭКСТРА

Применение:

- приготовление, нанесение вязких и пастообразных составов, клеев-герметиков, герметиков, наполненных неабразивными наполнителями

- дозирование двухкомпонентных высоковязких и пастообразных систем

Серии дозирующих машин КОМПОЗИТ, ЭКСТРА обеспечивают автоматизированную подготовку компонентов А и Б (подогрев, тщательное перемешивание, вакуумирование), смешивание компонентов в заданном соотношении и дозируемую подачу готовой композиции.

Краткая техническая характеристика:

- объем емкостей реактора: от 1 до 500 л

- мобильная платформа

- температура нагрева 30-150 °C

- регулируемая скорость охлаждения 20-25 °С/мин

- регулируемые обороты системы перемешивания: от 10 до 120 об/мин

Перерабатываемые составы:

- эпоксидные, полиэфирные смолы, полиуретановые составы

- наполнители и добавки: абразивные, неабразивные, катализаторы, ингибиторы, антипирены, красители и др.

- по вязкости: жидкие, средневязкие, вязкие

Особенности:

- введение и хранение программ для 100 рецептур и более

- ввод большого количества компонентов

- тщательное перемешивание компонентов с регулируемой скоростью

- интеграция программ заливки и подготовки компонентов в систему управления

Преимущества:

- переработка компонентов с содержанием наполнителя до 70%

- переработка материалов как западного, так и отечественного производства

- мобильное исполнение

- простота в управлении и обслуживании

6. Дозирующие станции производства полимеров с абразивным наполнителем

Дозирующие станции производства полимеров с абразивным наполнителем

СЕРИИ ДОЗИРУЮЩЕГО ОБОРУДОВАНИЯ ФЕРРИТ, АБРАЗИВ, ЭКСТРА

Применение:

- производство теплоотводящих составов

- производство материалов с магнитными свойствами

- герметизация путем заливки электротехнических конструкций в форме — получение монолитных корпусов электротехнических изделий

Серийный состав:

Дозирующие машины серий АБРАЗИВ и автоматические линии ФЕРРИТ статического типа смешивания:

- приготовление и подача двухкомпонентных систем с абразивными наполнителями, в том числе содержащие наполнители как компонент А (основная смола), так и компонент Б (отвердитель).

Краткое описание:

Серия дозирующих машин АБРАЗИВ и ЭКСТРА и автоматические линии ФЕРРИТ обеспечивают автоматизированную подготовку компонентов (подогрев, тщательное перемешивание, вакуумирование), наполненных абразивными наполнителями, их дозирование в заданном соотношении и подачу (заливку) композиции с требуемой производительностью:

- автоматическая заправка исходных материалов в расходные емкости, перемешивание компонентов А и Б

- подогрев реакторов

- системы дегазации исходных компонентов и рециркуляции.

переработка компонентов с содержанием наполнителя до 70%

переработка компонентов с содержанием наполнителя до 70%

Перерабатываемые составы:

- Полиуретановые, эпоксидные, силиконовые полимеры как отечественного, так и западного производства.

- Наполнители: кварц, алмазная крошка, керамические наполнители, металлопорошки, ферриты, графит, сферы алюмосиликатные, углеродные, полимерные.

- Дисперсность наполнителя: от 0,01 до 400 мкм

Краткая техническая характеристика:

- соотношение компонентов: от 100:5 до 100:100

- производительность: 0,5-100 г/с

- объем реакторов: 10/15/24/43/100/200/ 250/300/350/500 л

- доступны системы автоматической и механизированной загрузки исходных компонентов из транспортной тары в реакторы

- мобильная платформа

Преимущества:

- обеспечение гомогенности состава, гарантирующего производство высококачественных конечных изделий

- ввод микросфер до 45%, что обеспечивает получение сферопластов плотностью от 450 кг/м3

- изготовление готовых изделий в корпусе

- применение специализированных комплектующих для обеспечения длительного срока службы оборудования

7. Станция приготовления и дозирования микросфер и композитного связующего для производства сферопластиков

Станция приготовления и дозирования микросфер и композитного связующего для производства сферопластиков

Сферопластики – вид полимерных композиционных материалов, которые применяются в промышленных технологиях. В качестве наполнителя в материале используются стеклянные и полимерные микросферы размером от 0,5 до 200 мкм. Любая техническая задача, где требуется снижение веса при низкой теплопроводности, высокой прочности и экономии объема, повышенной устойчивости к эрозии и агрессивным средам может быть решена с применением сферопластиков.

ДОЗИРУЮЩИЕ СТАНЦИИ СФЕРОПЛАСТ ДСС

Применение:

Производство сферопластиков с заданными физико-химическими характеристиками на основе наполненных полимерными и стеклянными микросферами полимеров и композитных материалов

Состав:

Дозирующе-смесительная станция СФЕРОПЛАСТ ДСС приготовления и непрерывной подачи сферопластика:

- подготовительные реакторы приготовления связующего и отвердителя

- модуль термостатирования

- дозирующий узел

- специализированное смесительное устройство для подготовки связующего

- модуль ввода микросфер

- вакуумный узел с системой обеспечения гомогенности сферокомпозиции

- блок подготовки воздуха и дегазации

- система непрерывной подачи сферопластика

- система автоматической очистки

Краткое описание:

Автоматизированная подготовка компонентов (подогрев, тщательное перемешивание, вакуумирование), наполнение композиции стекло-, угле-, полимерными микросферами, непрерывная подача наполненной композиции с требуемой производительностью.

Перерабатываемые составы:

- Полиуретановые, эпоксидные, силиконовые полимеры как отечественного, так и западного производства.

- Наполнители: микро- и макросферы алюмосиликатные, углеродные, полимерные.

- Дисперсность: от 0,01 до 400 мкм и более.

Преимущества:

- ввод микросфер до 45%, что обеспечивает получение сферопластов плотностью от 450 кг/м3

- высокий уровень автоматизации, обеспечивающий высокую производительность и работу оборудования в непрерывном режиме

СФЕРОПЛАСТ ДСС

Краткая техническая характеристика комплекса:

- соотношение компонентов: от 100:15 до 100:150

- производительность: 50-500 кг/час

- объем реакторов: 43/100/200/250/300/ 350/500 л

- система автоматической загрузки исходных компонентов и микросфер из транспортной тары

8. Дозирующие машины изготовления мастер-моделей с использованием модельных паст

СЕРИЯ ДОЗИРУЮЩИХ МАШИН МОДПЛАСТ

Применение:

- изготовление мастер-моделей, крупногабаритных, полномасштабных и действующих моделей

- изготовление оснастки, форм

- нанесение покрытий

Состав:

Дозирующие машины серии «МОДПЛАСТ» со статико-динамическим типом смешивания – приготовление и нанесение двухкомпонентных модельных паст, смол, модельных пластиков и моделирующих составов.

Краткое описание:

Модели дозирующих машин серии «МОДПЛАСТ» обеспечивают автоматизированную подготовку компонентов (подогрев, тщательное перемешивание, вакуумирование), дозирование компонентов в заданном соотношении, подачу композиции с требуемой производительностью на поверхность субконструкции.

Перерабатываемые составы:

Полимерные композиции на основе полиуретановых, эпоксидных смол.

Компоненты могут быть наполнены микросферами.

Преимущества:

- переработка наполненных компонентов А и Б

- простота и удобство управления оборудованием

- мобильность платформы

- получение покрытия без стыков

- нанесение состава на вертикальные и отвесные поверхности

Краткая техническая характеристика:

- соотношение компонентов: от 100:5 до 100:100

- производительность: 20-100 г/с

- объем реакторов: 43/100/200/250/ 300/350/500 л

9. Дозирующие машины получения конструкционных и композитных пен

Дозирующие машины получения конструкционных и композитных пен

Дозирующая машина с динамическим смешением СТАНДАРТ Д предназначена для подготовки, термостатирования, дозирования, смешения и заливки в изделия двухкомпонентной, состоящей из сложной эпоксидной смеси с добавлением вспенивающего агента (компонент А) и полиэтиленполиамина (компонент Б), жидкого эпоксидного пенокомпаунда с плотностью от 0,05 до 0,8 г/см3 и жесткими требованиями к соблюдению технологических параметров переработки. В качестве вспенивающего агента используются хладоны и другие низкокипящие жидкости, в том числе с температурой кипения ниже 0 ºС.

Пенокомпаунд “вспенивается” при отверждении, образуя прочную закрытоячеистую структуру низкой плотности, благодаря чему удается значительно снизить массу изделия по сравнению с использованием стандартных компаундов. В связи с чем, данный материал активно применяется не только в радиоэлектронике, но и в авиационной, космических отраслях промышленности, в изделиях, масса которых является критически важным параметром. Пенокомпаунды позволяют получать изделия, стойкие к ударному и вибрационному воздействию, циклическим температурным нагрузкам.

Пенокомпаунды позволяют получать изделия, стойкие к ударному и вибрационному воздействию, циклическим температурным нагрузкам.

СЕРИЯ ДОЗИРУЮЩИХ МАШИН СТАНДАРТ Д

Применение:

Производство облегченных изделий и заполнение внутренних конструкций летательных и плавательных судов:

- формирование структурной сердцевины изделия (преформы) с использованием вспененных систем, для последующего армирования

- заполнение вспененными составами полостей облегченных конструкций для придания жесткости, шумо- и теплоизоляции

Наименование:

Дозирующие машины серии «СТАНДАРТ» с динамическим типом смешивания: приготовление и подача двухкомпонентных вспененных систем.

Краткое описание:

Модели дозирующих машин серии «СТАНДАРТ» обеспечивают автоматизированную подготовку компонентов А и Б (подогрев, тщательное перемешивание, подготовка и насыщение воздухом в реакторе, создание избыточного давления в реакторе компонента Б), дозирование компонентов в заданном соотношении, подачу композиции с требуемой производительностью для получения требуемой твердости вспененного состава.

Перерабатываемые составы:

Пенополиуретаны, пеносиликоны, пеноэпоксиды отечественного и западного производства

Особенности:

- возможность работы с различными системами в широком диапазоне времени старта

- переработка трудносмешиваемых материалов

- доступно оснащение системой заправки компонентов в реакторы из транспортной тары

Краткая техническая характеристика:

- соотношение компонентов: от 100:10 до 100:100

- производительность: 0,5-50 г/с

- объем реакторов: 10/15/24/43/100/200/250 л

Компания «Фабрика композитов»

Новости компании

Приступили к производству 54 комплектов деталей для трамваев «Богатырь М» и «Витязь-М» 19.05.2022 | Сегодня нашей компании исполнилось 8 лет.

Каждый год — это рубеж для подведения итогов и построения новых планов. 09.04.2022 | Новый «Корсар» в Калининграде 17.01.2022 |

ООО «Фабрика композитов» — российская инжиниринговая компания полного цикла по разработке, конструированию и производству изделий из композиционных материалов.

Собственные производственные мощности позволяют создавать изделия любой сложности с точным соблюдением геометрических, физико-механических параметров и цветовых решений.

Высокое качество выпускаемой продукции подтверждается участием компании в масштабных российских проектах, в т.ч. серийных. «Фабрика композитов» — разработчик и действующий поставщик стеклопластиковых элементов экстерьера и интерьера современного городского электротранспорта.

Предприятие также производит большой спектр автокомпонентов для спецтехники, комплектующие для железнодорожных вагонов и другие изделия из стеклопластика.

Основные направления деятельности:

Преимущества ООО «Фабрика композитов»:

- Полный цикл производства изделия: от поиска визуальной идеи и разработки концепт-дизайна до серийной поставки, включая создание несущих металлических каркасов, изготовление разъемных полномасштабных матриц, окраску изделия по RAL.

- Создание продукции, как по собственным расчетам, так и по технической документации заказчика.

- Применение современных технических решений, позволяющих точно программировать свойства будущего композитного изделия и оптимизировать расход используемых материалов при его производстве.

- Строгое соблюдение сроков поставки готового изделия благодаря отлаженной схеме логистики.

- Действующая на предприятии система менеджмента в соответствии со стандартами ГОСТ Р ИСО 9001-2015 (ISO9001:2015).

Мы готовы работать над новыми проектами. Ждем ваших заказов по телефону: +7 (831) 215-03-35

Или оставьте заявку на сайте, и наш менеджер свяжется с вами для обсуждения деталей вашего проекта и расчета его стоимости:

ПРЕССА О НАС

СЕРТИФИКАТЫ

РЕКВИЗИТЫ

Язык Русский

Главный офис:

Приемная, секретариат: +7 (831) 215 03 35

e-mail: info@fc52. ru

ru

603127, Нижний Новгород, ул. Коновалова, д. 21

Время работы: Пн-Пт с 8:00 до 18:00

Закрытое формование — Процессы | CompositesLab

При закрытом формовании сырье (волокна и смола) отверждаются внутри двусторонней формы или в вакуумном мешке (без доступа воздуха). Процессы закрытого формования обычно автоматизированы и требуют специального оборудования, поэтому в основном используются на крупных заводах, производящих огромные объемы материала — до 500 000 деталей в год.

Этот производственный процесс предназначен для улучшения механических свойств ламината (два или более слоев армирующего волокна, соединенных смолой). Создается вакуум, чтобы вытеснить захваченный воздух и избыток смолы, уплотнив ламинат. Высокая концентрация волокон обеспечивает лучшую адгезию (между слоями многослойной конструкции). Кроме того, формование в вакуумных мешках помогает устранить избыток смолы, который накапливается при изготовлении конструкций с использованием (открытого формования) 9. 0006 ручных укладок приемов.

0006 ручных укладок приемов.

Вакуумная инфузионная обработка (VIP) — это технология, в которой используется вакуумное давление для введения смолы в ламинат. Вакуумная инфузия обычно используется для изготовления очень больших конструкций. Вакуумная инфузия позволяет производить прочные и легкие ламинаты и обеспечивает значительное снижение выбросов (по сравнению с обработкой открытым формованием и вакуумной укладкой с мокрой укладкой). В этом процессе используются те же недорогие инструменты, что и в открытом формовании, и требуется минимальное оборудование.

Трансферное формование смолы (RTM ), , иногда называемое жидкостным формованием , представляет собой метод закрытого формования, при котором армирующий материал загружается в закрытую форму, форма зажимается и смола закачивается (через отверстия для впрыска) под давлением. Этот процесс позволяет производить сложные детали с гладкой поверхностью на всех открытых поверхностях. Процесс может быть простым или высокоавтоматизированным, а время цикла быстрым. Укладывая армирующий материал в сухом виде внутри формы, можно использовать любую комбинацию материалов и ориентации, включая трехмерное армирование.

Процесс может быть простым или высокоавтоматизированным, а время цикла быстрым. Укладывая армирующий материал в сухом виде внутри формы, можно использовать любую комбинацию материалов и ориентации, включая трехмерное армирование.

Компрессионное формование — это производственный процесс, при котором композитные материалы помещаются между двумя соответствующими формами под интенсивным давлением и нагреванием (от 250° до 400°F) до тех пор, пока деталь не затвердеет. Этот метод используется для быстрого отверждения большого количества сложных деталей из полимера, армированного стекловолокном. Компрессионное формование характеризуется быстрыми циклами формования и высокой однородностью деталей. Процесс можно автоматизировать. Кроме того, трудозатраты низки, и это обеспечивает гибкость дизайна и хорошую отделку поверхности.

Пултрузия используется для формирования из композитов длинных, однородных форм, таких как стержни или стержни. Непрерывные нити арматуры протягивают через ванну со смолой, чтобы пропитать их, а затем протягивают через нагретые стальные формы, которые формируют из композитов непрерывные отрезки. Процесс работает непрерывно, поэтому его можно легко автоматизировать. Затраты на оплату труда низкие, а готовая продукция очень прочная. Пултрузия используется для изготовления таких изделий, как балки, швеллеры, трубы, трубки, удочки и стержни клюшек для гольфа.

Процесс работает непрерывно, поэтому его можно легко автоматизировать. Затраты на оплату труда низкие, а готовая продукция очень прочная. Пултрузия используется для изготовления таких изделий, как балки, швеллеры, трубы, трубки, удочки и стержни клюшек для гольфа.

Усиленное реактивное литье под давлением (RRIM) широко используется для изготовления внешних и внутренних автомобильных деталей. В этом процессе две (или более) смолы нагреваются отдельно и объединяются с измельченными стеклянными волокнами. Смесь впрыскивается в форму под высоким давлением и прессуется. Смола быстро затвердевает. Композиты RRIM обладают многими технологическими преимуществами, включая очень короткое время цикла, низкие трудозатраты, низкое давление смыкания формы и низкий процент брака. Для процесса RRIM требуются специальные смолы и армирующие материалы.

При центробежном литье арматура и смола наносятся на внутреннюю поверхность вращающейся формы. Центробежная сила удерживает их на месте до тех пор, пока материал не затвердеет. Центробежное литье применяют для изготовления полых деталей (например, труб с двумя гладкими поверхностями). Он особенно хорошо подходит для изготовления конструкций большого диаметра, например, труб для установок нефтяной и химической промышленности и резервуаров для хранения химикатов. Центробежное литье все чаще используется для изготовления телефонных, уличных фонарей и других опор.

Центробежное литье применяют для изготовления полых деталей (например, труб с двумя гладкими поверхностями). Он особенно хорошо подходит для изготовления конструкций большого диаметра, например, труб для установок нефтяной и химической промышленности и резервуаров для хранения химикатов. Центробежное литье все чаще используется для изготовления телефонных, уличных фонарей и других опор.

Непрерывное ламинирование используется для изготовления плоских или гофрированных листов и панелей для продуктов, используемых в боковых стенках грузовиков и жилых автофургонов, дорожных знаках, световых люках, строительных панелях и электроизоляционных материалах. Это высокоавтоматизированный процесс, в котором волокна и смола объединяются, помещаются между двумя пластиковыми несущими пленками и направляются по конвейерному процессу. Формовочные ролики формируют листы, а смола отверждается (в печи или зоне нагрева) для формирования композитной панели. Панели автоматически обрезаются до нужной ширины и длины.

Методы производства композитов — Исследуйте композиты!

Обновлено: 09.01.21

Автор: Крис

Существует множество различных способов строительства из композитных материалов! Разнообразие может сделать его действительно запутанным, чтобы выбрать, по какому пути пойти с вашим проектом. Сложность усугубляется тем, что два совершенно разных метода могут привести к одному и тому же результату. Эта статья представляет собой обзор наиболее часто используемых методов изготовления деталей из композитных материалов с упором на термореактивные материалы. Там, где это возможно, я буду давать ссылки на серию видеороликов, показывающих изготовление образцов плоского ламината, потому что наблюдение за тем, как парень делает лист чего-то, — отличный способ избавиться от множества отвлекающих факторов.

Поскольку процессы очень разные и подходят для такого большого разнообразия размеров и типов деталей, вот краткая таблица, которая дает представление о методах в зависимости от размера детали и необходимого времени цикла:

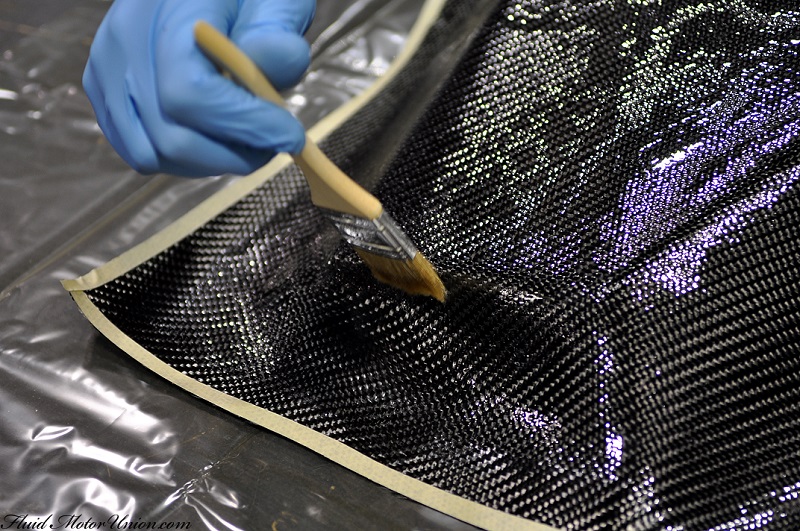

Ручная/мокрая укладка

Ручная укладка (или влажная укладка) — это любой процесс, при котором ламинатор вручную наносит смолу и армирование. Оттуда его можно раскатать и оставить для отверждения или упаковать в вакуумный пакет. Ручная укладка требует, чтобы все детали и особенности ламинирования были выполнены до того, как смола начнет затвердевать. Это действительно может ограничить количество возможных подгонок и деталей. В целом мокрая укладка может варьироваться от самых дешевых методов с использованием измельчителя и ролика до очень дорогого и относительно высокопроизводительного варианта с использованием вакуумных мешков и эпоксидной смолы.

Оттуда его можно раскатать и оставить для отверждения или упаковать в вакуумный пакет. Ручная укладка требует, чтобы все детали и особенности ламинирования были выполнены до того, как смола начнет затвердевать. Это действительно может ограничить количество возможных подгонок и деталей. В целом мокрая укладка может варьироваться от самых дешевых методов с использованием измельчителя и ролика до очень дорогого и относительно высокопроизводительного варианта с использованием вакуумных мешков и эпоксидной смолы.

Распыление

Существуют машины, которые смешивают смолу и распыляют ее из пистолета вместе с короткими нитями стекловолокна. Обычно называемые «измельчителями» или «распылителем», эти машины в сочетании с квалифицированным оператором могут ламинировать очень быстро и, в зависимости от внимания, уделяемого прокатке ламината, потенциально аккуратно. Полученный ламинат не отличается высокими эксплуатационными характеристиками. Он богат смолой: легко 60% смолы по весу, а толщина варьируется и часто трудно контролируется.

Для деталей, вес которых не имеет значения, но важны поверхности с гелькоутом и сложная геометрия — он может быть идеальным. Корпуса машин, автомобильные панели, душевые уголки, резервуары… есть много областей применения, где ламинирование методом напыления является отличным вариантом. Однако это может быть жалкой работой и требует хороших средств индивидуальной защиты и хорошей системы циркуляции воздуха. Результат сильно зависит от рабочего, а недостаточное внимание к деталям может привести к образованию пустот, пористости и искажению поверхности.

Открытый молдинг

Открытое формование – это процесс «пропитывания» сухой арматуры смолой в форме без использования какой-либо дополнительной стадии уплотнения. Арматура может быть пропитана на месте или на столе или даже пропущена через пропитку ткани – машину, используемую для пропитки больших объемов арматуры за один раз. Результаты в значительной степени зависят от навыков команды, выполняющей работу, и, как и при напылении, прокатка ламината для удаления воздуха является важным этапом. Поскольку арматура отрезается от валков и помещается в форму, толщина гораздо более постоянна. Ламинаторы должны знать о скользящих соединениях в углах и следить за правильной ориентацией слоев. Все это происходит под постоянным тиканьем часов гелеобразования смолы. Как только смола начнет затвердевать, время истекло!

Поскольку арматура отрезается от валков и помещается в форму, толщина гораздо более постоянна. Ламинаторы должны знать о скользящих соединениях в углах и следить за правильной ориентацией слоев. Все это происходит под постоянным тиканьем часов гелеобразования смолы. Как только смола начнет затвердевать, время истекло!

Вот несколько образцов ламината, демонстрирующих примеры открытого формования:

- Образец ламината № 6: открытое формование E-стекла / полиэстер с Coremat

- Образец ламината № 8: открытое формование E-стекла / полиэстер с гелькоутом

- Образец ламината № 10: E-стекло открытого формования / лист эпоксидной смолы

- Образец ламината № 29: Тонкий мат из измельченных прядей открытого формования / полиэфирная смола

Открытое формование подходит для проектов, которым требуется прочность непрерывных волокон в дополнение к сложной геометрии. и отделка поверхности гелькоутом. Детали могут иметь различную толщину и дополнительное усиление по мере необходимости, а также могут использовать сердцевины, такие как Coremat, пенопласт и бальза. Смолы обычно представляют собой полиэфирные или винилэфирные смолы, хотя эпоксидная смола может быть хорошим вариантом для определенных видов работ. Как правило, из-за вязкости и стоимости имеет смысл вакуумировать эпоксидные ламинаты в мешках, чтобы воспользоваться преимуществами ламинатов с более высокими характеристиками, в которых не широко используется мат из рубленого волокна.

Смолы обычно представляют собой полиэфирные или винилэфирные смолы, хотя эпоксидная смола может быть хорошим вариантом для определенных видов работ. Как правило, из-за вязкости и стоимости имеет смысл вакуумировать эпоксидные ламинаты в мешках, чтобы воспользоваться преимуществами ламинатов с более высокими характеристиками, в которых не широко используется мат из рубленого волокна.

Влажная формовка в вакуумных мешках

Влажная формовка в мешках аналогична «открытому формованию» до момента, когда все армирование и смола ламинируются в форме. Вместо того, чтобы просто двигаться и ждать отверждения смолы, вакуумный мешок и соответствующие расходные материалы для упаковки применяются для покрытия детали, а вакуум используется для уплотнения ламината и удаления излишков смолы до того, как смола начнет отвердевать. Вакуумная упаковка — трудоемкий и материалоемкий процесс, но он может значительно улучшить характеристики ламината. Давление вакуумного мешка, особенно в случае ламината с сердцевиной, значительно улучшает сцепление сердцевины и помогает устранить пустоты в самом ламинате. Однако вы можете переусердствовать и высосать слишком много смолы, например: Образец ламината № 5: эпоксидная смола в вакуумных мешках, мокрая укладка углерода/стекла на Corecell!

Однако вы можете переусердствовать и высосать слишком много смолы, например: Образец ламината № 5: эпоксидная смола в вакуумных мешках, мокрая укладка углерода/стекла на Corecell!

Влажная укладка в мешках, вероятно, лучше всего подходит для деталей небольшого объема на инструментах, которые либо не являются на 100% вакуумно-герметичными (для инфузии), либо не предназначены для эксплуатации при высоких температурах (препрег). Для пенопласта или бальзы на контурных поверхностях упаковка сердцевины в мешок является отличной идеей, даже если обшивка отформована открытым способом только с ручным уплотнением. катание и лопание пузырей. Так что, если вы собираетесь упаковать только одну вещь, сделайте ее сердцевиной обшивки со стороны пресс-формы. Для производственных целей настой обычно является лучшим и более последовательным выбором. Существует слишком много изменчивости и зависимости от квалифицированного труда, а влажная укладка приводит к тому, что ламинаторы контактируют со смолой в течение длительного периода времени, поэтому она требует серьезного защитного снаряжения.

Этот процесс может быть очень аккуратным и при аккуратном выполнении может обеспечить превосходное качество ламината. Взгляните на образец ламината № 15 ниже, чтобы увидеть, как это делается путем смачивания волокна на пластике — как полшага к предварительному препрегу — хотя время гелеобразования смолы по-прежнему является ограничивающим фактором для времени укладки.

Вот несколько образцов ламината, показывающих мокрую укладку в мешках:

- Образец ламината № 15: Углерод для мокрой укладки в вакуумных мешках с пенным наполнителем

- Образец ламината № 22: Кевлар в вакуумных мешках/эпоксидная смола с алюминиевым сотовым заполнителем

- Образец ламината № 24: Spread-Tow Carbon/Epoxy with Foam Core

Одной из ситуаций, когда мокрая укладка в мешках является лучшим решением, является ламинирование вторичных связей для сборки компонентов конструкции. Часто детали, отформованные отдельно, собираются и соединяются с помощью галтелей из заполненной смолы, а затем две части «склеиваются» или «скрепляются язычками» вместе с материалом, уложенным мокрым способом. Как правило, «таббинг» подразумевает вторичное склеивание «мата, биаксиала и полиэстера» открытым формованием, где «оклейка лентой» подразумевает мокрую укладку в мешках, как правило, с эпоксидной смолой. Я уверен, что в зависимости от того, где вы живете и с кем общаетесь, существует множество совершенно разных терминов!

Как правило, «таббинг» подразумевает вторичное склеивание «мата, биаксиала и полиэстера» открытым формованием, где «оклейка лентой» подразумевает мокрую укладку в мешках, как правило, с эпоксидной смолой. Я уверен, что в зависимости от того, где вы живете и с кем общаетесь, существует множество совершенно разных терминов!

Инфузия

При вакуумной инфузии вы помещаете стопку сухого волокнистого армирования в форму, а затем вакуумный мешок с причудливой сантехникой сверху. Затем вы вакуумируете материал под мешком и позволяете перепаду давления между внутренней частью мешка и внешней стороной проталкивать немного смолы в сухой ламинат. Это вакуумная инфузия! Это не интуитивно понятно, и вам действительно нужно увидеть это, чтобы понять, что происходит.

Для инфузии можно использовать одноразовые вакуумные пакеты, многоразовые вакуумные пакеты (CCBM) и даже жесткие двусторонние инструменты, которые иногда называют «вакуумным трансферным формованием» или «VARTM», если вы инженер. Из-за возможности бережной загрузки волокна и сердцевины, воспроизводимого содержания смолы и многократного использования вакуумных пакетов, инфузия является отличным выбором для производства. Как только процесс отлажен, вариативность может быть низкой, а качество детали высоким, особенно потому, что смола заполняет любые потенциальные пустоты.

Из-за возможности бережной загрузки волокна и сердцевины, воспроизводимого содержания смолы и многократного использования вакуумных пакетов, инфузия является отличным выбором для производства. Как только процесс отлажен, вариативность может быть низкой, а качество детали высоким, особенно потому, что смола заполняет любые потенциальные пустоты.

Трансферное формование смолы (RTM) похоже, но при RTM смола продавливается через стопку ламината под гораздо более высоким давлением. Подробнее о RTM ниже.

Вакуумная инфузия (иначе: Resin Infusion, VIP)

Это стандартный процесс вакуумной инфузии с одноразовым мешком. Когда люди говорят «Инфузия», они имеют в виду именно это! Это очень полезный и эффективный процесс изготовления больших и сложных деталей с превосходными характеристиками ламината, превосходящими только препреги.

Для инфузии обычно требуется некоторый тип «поточной среды», чтобы смола могла проходить через деталь, вытесняя воздух и смачивая армирование и сердцевину. Это может быть одноразовая поверхностная проточная среда, интерламинарная проточная среда или ядро с проточными свойствами. Процесс требует тщательной настройки и обучения. Ошибки часто бывают большими – в масштабе частичной утилизации! Это все еще, вероятно, лучший общий метод производства для более крупных композитных деталей с высокими характеристиками.

Это может быть одноразовая поверхностная проточная среда, интерламинарная проточная среда или ядро с проточными свойствами. Процесс требует тщательной настройки и обучения. Ошибки часто бывают большими – в масштабе частичной утилизации! Это все еще, вероятно, лучший общий метод производства для более крупных композитных деталей с высокими характеристиками.

Чтобы узнать больше о инфузии, ознакомьтесь с этой статьей: Введение в вакуумную инфузию

Вот несколько образцов ламината из библиотеки, демонстрирующих вакуумную инфузию:

- Образец ламината № 3: E-стекло с эпоксидной заливкой и Soric Core

- Образец ламината № 20: Инфузированное стекло E/виниловый эфир с Soric Core

- Образец ламината № 28: Инфузированный углерод/эпоксидная смола с Corecell Core

- Ламинированный образец № 30: 6 мм (0,25 дюйма) Инструментальная углеродная пластина «Tooling»

VARTM (иначе: LRTM, вакуумное формование, Light-RTM)

Вакуумное формование смолы (VARTM) может охватывать множество основ, но обычно описывает процесс, подобный вакуумной инфузии, но где вместо мешка используется второй жесткий или полужесткий инструмент. Сухое волокно ламинируется в одной (или обеих) половинах оснастки, а затем в полость вливается смола, используя только атмосферное давление. VARTM отличается от RTM тем, что RTM использует гораздо большее давление и требует, чтобы инструменты были очень прочными и хорошо закрепленными.

Сухое волокно ламинируется в одной (или обеих) половинах оснастки, а затем в полость вливается смола, используя только атмосферное давление. VARTM отличается от RTM тем, что RTM использует гораздо большее давление и требует, чтобы инструменты были очень прочными и хорошо закрепленными.

Формование мешков с закрытой полостью (CCBM)

CCBM — это одно из названий многоразового мешка или «мягкого» инструмента B-стороны. Подобно VARTM или VIP, смола вводится под вакуумом и давлением только через полость детали. В этом случае сторона мешка обычно представляет собой силиконовый или резиновый мешок многоразового использования со встроенными функциями уплотнения и часто с вакуумным зажимом по периметру. Это хороший процесс для деталей большего или меньшего объема, при котором получаются детали с гладкой, но не обработанной поверхностью B-стороны. Многоразовые мешки быстрее и проще в использовании, а также сокращают количество отходов, используемых при инфузии одноразовых мешков. Как правило, это делается только с полиэфирными или винилэфирными смолами, потому что эпоксидная смола плохо воздействует на силиконовые мешки!

Как правило, это делается только с полиэфирными или винилэфирными смолами, потому что эпоксидная смола плохо воздействует на силиконовые мешки!

Препреги

При использовании препрегов изготовитель получает смолу и армирование, предварительно смешанные – взвешенные в частично отвержденном состоянии. Производитель материала наносит нужное количество смолы, а затем частично отвердевает (обычно) и замораживает «предварительно пропитанную» арматуру, останавливая отверждение и позволяя хранить препреги в замороженном состоянии в течение месяцев или лет. Изготовители размораживают препрег и ламинируют его в формы, добавляя сердцевины и элементы с высокой точностью и повторяемостью. Чтобы отвердить препреги и превратить их в готовые детали, их необходимо «приготовить» в печи или автоклаве. Повышенная температура запускает реакцию отверждения, и смола течет, а затем затвердевает, оставляя ламинат с очень точным содержанием смолы.

Для получения дополнительной информации, вот моя статья: Ламинирование с препрегами.

Pre-preg на самом деле является хорошим вариантом только в том случае, если вы создаете относительно высокопроизводительные продукты и если у вас есть на это бюджет. Формование на оправке, прессование и укладки, состоящие из тяжелых однонаправленных «лонжеронов», обычно лучше всего выполнять с препрегами. Действительно легкие вещи, такие как самолеты, гоночные автомобили, космические объекты и спортивное оборудование высокого класса, обычно изготавливаются из препрег-материалов.

Вот несколько образцов ламината, демонстрирующих препрег в действии:

- Образец ламината № 2: Предварительно пропитанный углерод на 15-мм сердцевине из номекса

- Образец ламината № 4: 3-миллиметровая сбалансированная эпоксидная пластина QI, предварительно пропитанная

- Образец ламината № 14: Предварительно пропитанный углерод на алюминиевом сотовом заполнителе

Смола Трансферное формование (RTM)

Трансферное формование смолы похоже на инфузию, но вместо того, чтобы использовать разницу между вакуумом и атмосферным давлением для подачи смолы в сухую стопку армирования и через нее – RTM использует насос или бак высокого давления, чтобы протолкнуть ее внутрь более высокое давление. «Давление впрыска» RTM часто составляет около 10–20 бар (150–300 фунтов на кв. дюйм), но может достигать 100 бар (1500 фунтов на кв. дюйм) при определенных высокопроизводительных методах (RTM высокого давления или HP-RTM) с очень коротким временем цикла. Это большое давление! Обычно формы RTM либо скрепляются болтами, либо зажимаются в большом гидравлическом прессе с плоскими плитами, чтобы формы оставались выровненными. Поскольку существует очень большое давление, и это часто делается при высокой температуре, впрыск смолы может быть очень быстрым, а время цикла очень коротким. Многие производители смол разработали смолы мгновенного отверждения, предназначенные для RTM и компрессионного формования. Их цель — сократить время цикла и сделать композиты более конкурентоспособными по сравнению с металлами и литьем под давлением для автомобильной промышленности и других крупносерийных применений.

«Давление впрыска» RTM часто составляет около 10–20 бар (150–300 фунтов на кв. дюйм), но может достигать 100 бар (1500 фунтов на кв. дюйм) при определенных высокопроизводительных методах (RTM высокого давления или HP-RTM) с очень коротким временем цикла. Это большое давление! Обычно формы RTM либо скрепляются болтами, либо зажимаются в большом гидравлическом прессе с плоскими плитами, чтобы формы оставались выровненными. Поскольку существует очень большое давление, и это часто делается при высокой температуре, впрыск смолы может быть очень быстрым, а время цикла очень коротким. Многие производители смол разработали смолы мгновенного отверждения, предназначенные для RTM и компрессионного формования. Их цель — сократить время цикла и сделать композиты более конкурентоспособными по сравнению с металлами и литьем под давлением для автомобильной промышленности и других крупносерийных применений.

Вакуумная инфузия позволяет получать детали в лучшем случае каждые несколько часов. С высокоавтоматизированным HP-RTM это может происходить каждые несколько минут. Естественно, со всеми этими тяжелыми инструментами, прессами и зажимными рамами это лучше всего подходит для больших тиражей мелких деталей. Вы заплатите авансом гораздо более высокую стоимость инструментов и оборудования, но для тысяч деталей в месяц RTM — один из лучших вариантов.

Естественно, со всеми этими тяжелыми инструментами, прессами и зажимными рамами это лучше всего подходит для больших тиражей мелких деталей. Вы заплатите авансом гораздо более высокую стоимость инструментов и оборудования, но для тысяч деталей в месяц RTM — один из лучших вариантов.

Пултрузия

В процессе пултрузии влажное волокно протягивается через формованную головку, которая очень горячая. Волокно и смола на одном конце остаются липкими и выходят полностью отвержденными. Подобно экструзии (процесс выталкивания), пултрузия (процесс вытягивания — нельзя продавливать мокрое стекловолокно!) производит длинные изделия с постоянной формой сечения. Он производит их очень аккуратно и экономично, поэтому пултрузия — отличный вариант для длинных узких вещей, которые могли бы заменить металлические штамповки.

Недостатком пултрузии является то, что установка может потребовать много работы и специального оборудования. Матрицы, которые формируют и отверждают готовый профиль, дороги и должны быть тщательно спроектированы. Вы не собираетесь просто выйти на задний двор и заняться пултрузией в масштабе хобби! Но вы можете найти специалиста по пултрузии или купить готовые стандартные профили, что очень удобно. Перила, трубы, настилы, конструкционные профили — существует множество применений композитных пултрузионных деталей.

Вы не собираетесь просто выйти на задний двор и заняться пултрузией в масштабе хобби! Но вы можете найти специалиста по пултрузии или купить готовые стандартные профили, что очень удобно. Перила, трубы, настилы, конструкционные профили — существует множество применений композитных пултрузионных деталей.

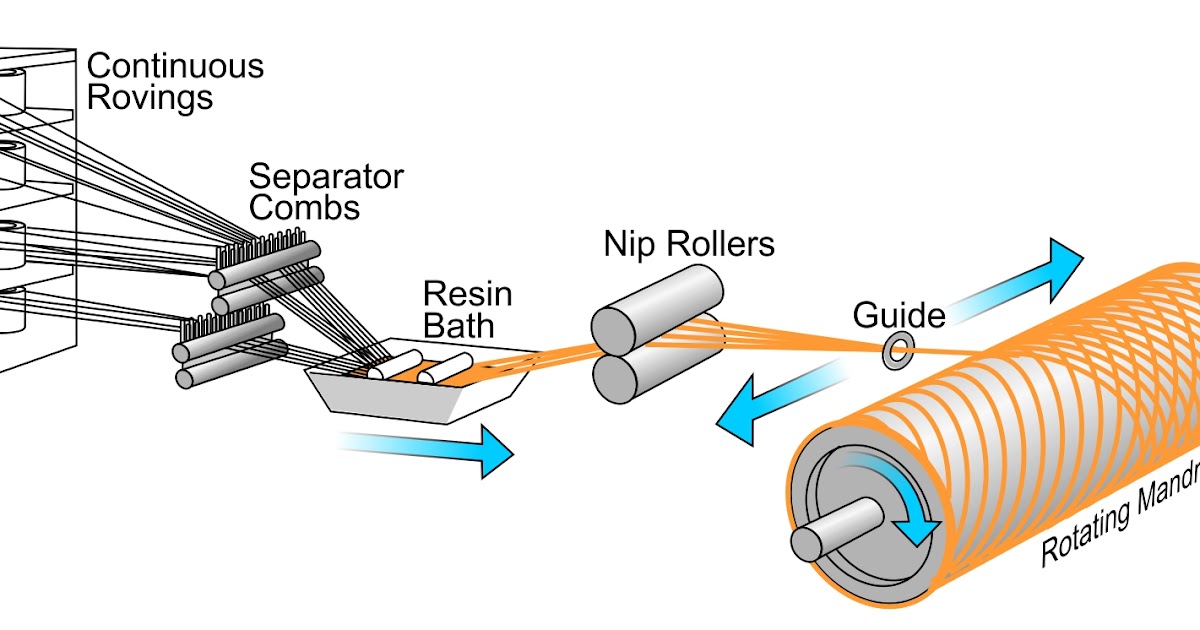

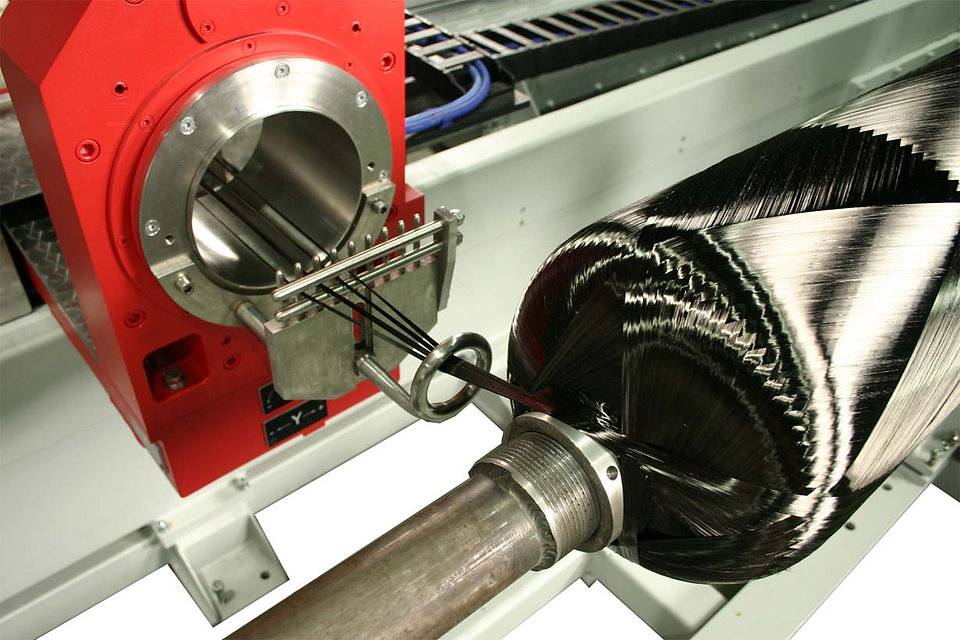

Намотка филаментов

Как и пултрузия, намотка филаментов представляет собой хорошо разработанный промышленный процесс, который действительно подходит для относительно узкого диапазона изделий из композитов. Для намотки нити используется оправка, которая обычно представляет собой очень длинную тонкую охватываемую форму. Деталь изготавливается путем наматывания жгутов влажного волокна на оправку заранее разработанным способом. Жгуты обычно смачивают смолой перед тем, как намотать на оправку. Для контроля направления и угла оборачивания каретка с намоточной направляющей перемещается по длине оправки при вращении оправки. Это синхронизированное движение позволяет укладывать волокно под определенным углом — это похоже на то, как можно использовать токарный станок для нарезки нити! Посмотрите это видео от Rock West Composites о намотке нити.

Нитевая намотка применяется при изготовлении трубчатых изделий, а также изделий простой витой формы. Напорные баки, конические стержни, лонжероны — наиболее часто намотанные детали нагружены таким образом, что образуется много кольцевых (вокруг середины под углом 90 градусов к оправке) волокон и неосевых угловых слоев. Можно накладывать волокно под углом 0 градусов (вдоль оси оправки), но это сложнее. Намотка нити обычно представляет собой процесс «открытого формования», при котором влажное волокно наматывается и уплотняется только за счет давления натяжения при его приложении. Иногда перед отверждением снаружи детали наматывают слой «ленты для натяжения» — это уплотняет материал и обеспечивает хорошее качество поверхности.

Для деталей с более высокими характеристиками, использующих углеродное волокно и эпоксидную смолу, вариант изготовления препрега с оправкой на оправке позволит получить гораздо более легкие и жесткие трубчатые конструкции. Это намного дороже как с точки зрения труда, так и материалов, но для более толстых и высокотехнологичных трубчатых конструкций это действительно хороший вариант. Это больше похоже на процесс «ручной намотки ленты», и его можно отверждать в духовке или автоклаве.

Это больше похоже на процесс «ручной намотки ленты», и его можно отверждать в духовке или автоклаве.

Компрессионное формование

Как и RTM, компрессионное формование отлично подходит для изготовления небольших деталей с формованной геометрией «все стороны». Несколько компонентов пресс-формы и вставок создают полость, которая заполняется формуемым материалом. Формы обычно загружаются в большие гидравлические прессы, а детали отверждаются под высоким давлением и температурой. Компрессионное формование может производиться как с термореактивными, так и с термопластичными смолами и с широким спектром типов и длин волокон. Возможна сложная геометрия и переменная толщина деталей, что позволяет создавать композитные детали, которые могут быть функционально аналогичны металлическим отливкам.

По сравнению с RTM, детали, формованные под давлением, содержат смолу уже в форме, а не только сухое волокно. Давление зажима уплотняет ламинат, смолу, армирование и нагрев. Поскольку давление уплотняет весь ламинат, детали, формованные под давлением, могут иметь гораздо более высокое содержание волокон, чем большинство процессов RTM. Естественно, существует целый ряд гибридных процессов, которые перекрывают зазор, например, «зазор RTM», который похож на RTM, когда смола впрыскивается в слегка открытую форму, которая затем сжимается.

Естественно, существует целый ряд гибридных процессов, которые перекрывают зазор, например, «зазор RTM», который похож на RTM, когда смола впрыскивается в слегка открытую форму, которая затем сжимается.

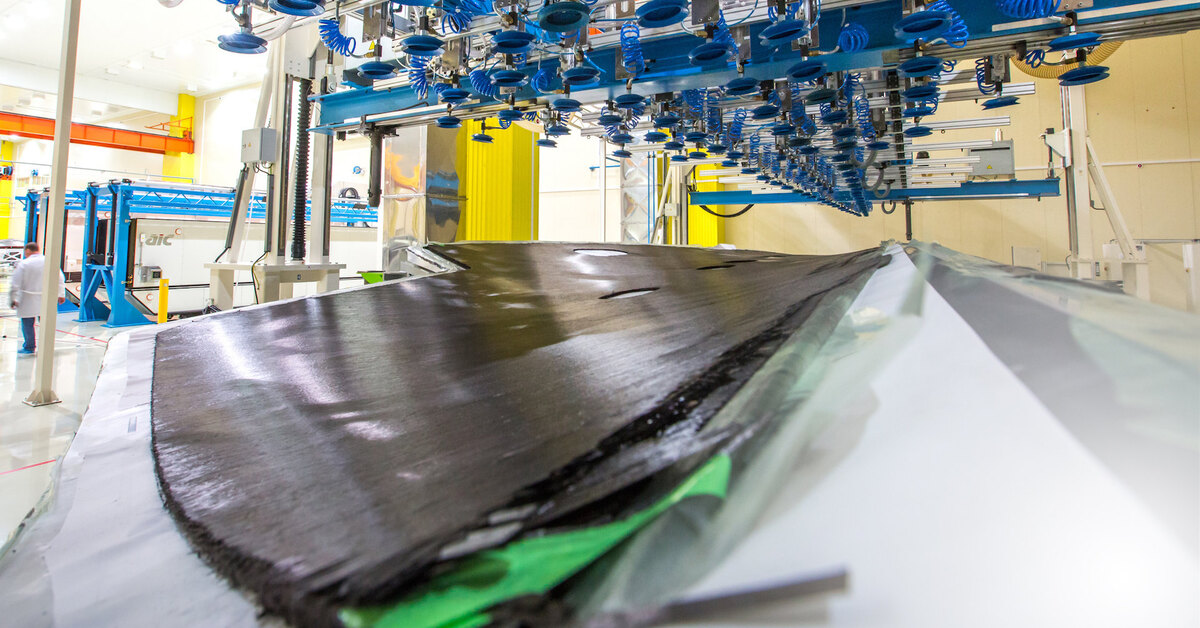

ATL / AFP — Автоматизированная укладка

Когда у вас есть робот, который на самом деле ламинирует ваши армирующие материалы — это очень здорово! Автоматическая укладка волокна (AFP) — это процесс, в котором используется автоматизированное оборудование («роботы») для нанесения отдельных жгутов армирования на поверхность формы. Эти жгуты могут быть сухими или предварительно пропитанными и иметь систему из термопластичной или термореактивной смолы. Автоматическая укладка ленты (ATL) — это аналогичный процесс, при котором робот укладывает более широкие ленты (обычно предварительно прег) материала на поверхность формы или на нее. Разница заключается в отличии «ленты» от «буксировки». ATL обычно больше подходит для ламинирования больших и плоских поверхностей, таких как обшивка крыльев или панели фюзеляжа самолетов. AFP больше подходит для более мелких и сложных деталей, а поскольку отдельные жгуты не очень широкие, ими можно «управлять» по мере их наложения на форму.

AFP больше подходит для более мелких и сложных деталей, а поскольку отдельные жгуты не очень широкие, ими можно «управлять» по мере их наложения на форму.

Оборудование ATL и AFP очень дорогое и сложное, поэтому на данном этапе оно имеет смысл только для крупномасштабных проектов, где количество деталей, которые необходимо произвести, огромно, и предполагается, что они будут продолжаться годами. Другим большим преимуществом является то, что он очень воспроизводим и имеет встроенный контроль качества, позволяя записывать каждое движение. Нет никакой интерпретации или возможности недопонимания между ламинаторами-людьми, а машины могут стабильно работать круглосуточно. Тем не менее, программирование должно быть выполнено тщательно, и люди-инспекторы и операторы должны внимательно следить за процессом и следить за тем, чтобы все шло правильно. Так что это здорово, если вы Boeing или Airbus, но для вашего магазина композитов по соседству это далеко.

Посмотрите несколько видеороликов о крупномасштабных машинах AFP от MTorres и Electroimpact — они показывают, насколько большими и дорогими — и потрясающими — могут быть автоматизированные композиты!

Прогресс делается для того, чтобы сделать автоматизированные композиты реальностью в меньших и менее дорогих масштабах. Такие компании, как Automated Dynamics (посмотрите видео!), Coriolis Composites и ADD Composites, создают машины меньшего размера для AFP, которые часто устанавливаются на промышленных роботах-манипуляторах. Они более гибкие для небольших партий компонентов и могут быть запрограммированы с помощью более простого и менее дорогого (но, вероятно, все же дорогого!) программного обеспечения. Оборудование для укладки ленты с плоской платформой также используется для изготовления заготовок для компрессионного формования — обычно из термопластичных смол. Это может обеспечить очень высокую производительность и подходит для автомобильных приложений. Посмотрите это видео о специализированной линии заготовок Dieffenbacher от преформы ATL до пресс-формы.

Такие компании, как Automated Dynamics (посмотрите видео!), Coriolis Composites и ADD Composites, создают машины меньшего размера для AFP, которые часто устанавливаются на промышленных роботах-манипуляторах. Они более гибкие для небольших партий компонентов и могут быть запрограммированы с помощью более простого и менее дорогого (но, вероятно, все же дорогого!) программного обеспечения. Оборудование для укладки ленты с плоской платформой также используется для изготовления заготовок для компрессионного формования — обычно из термопластичных смол. Это может обеспечить очень высокую производительность и подходит для автомобильных приложений. Посмотрите это видео о специализированной линии заготовок Dieffenbacher от преформы ATL до пресс-формы.

3D-печать

В начале 2020 года существует около полудюжины серьезных компаний, занимающихся 3D-печатью композитов, а может и больше. Это начало сближения автоматизации и укладки композитов в гораздо меньших масштабах, чем технологии ATL и AFP, используемые для производства деталей для аэрокосмической промышленности.

60 — 220 оС)

60 — 220 оС) 60 — 220 °С)

60 — 220 °С) переработка компонентов с содержанием наполнителя до 70%

переработка компонентов с содержанием наполнителя до 70%