Процесс производства газобетона — АлтайСтройМаш

Газобетон – один из самых популярных материалов в сегменте малоэтажного строительства последние десятилетия. И многие решают заняться производством газобетона самостоятельно.

Одни хотят производить материал для своих нужд, но с возможным расширением производства. Другие планируют открыть выгодный бизнес по изготовлению газоблоков на продажу строительным бригадам и компаниям.

И тот, и другой подход, однозначно, выгодный. Потребность в газобетоне постоянно растет, так как люди вместо привычного кирпича выбирают более экономичный материал.

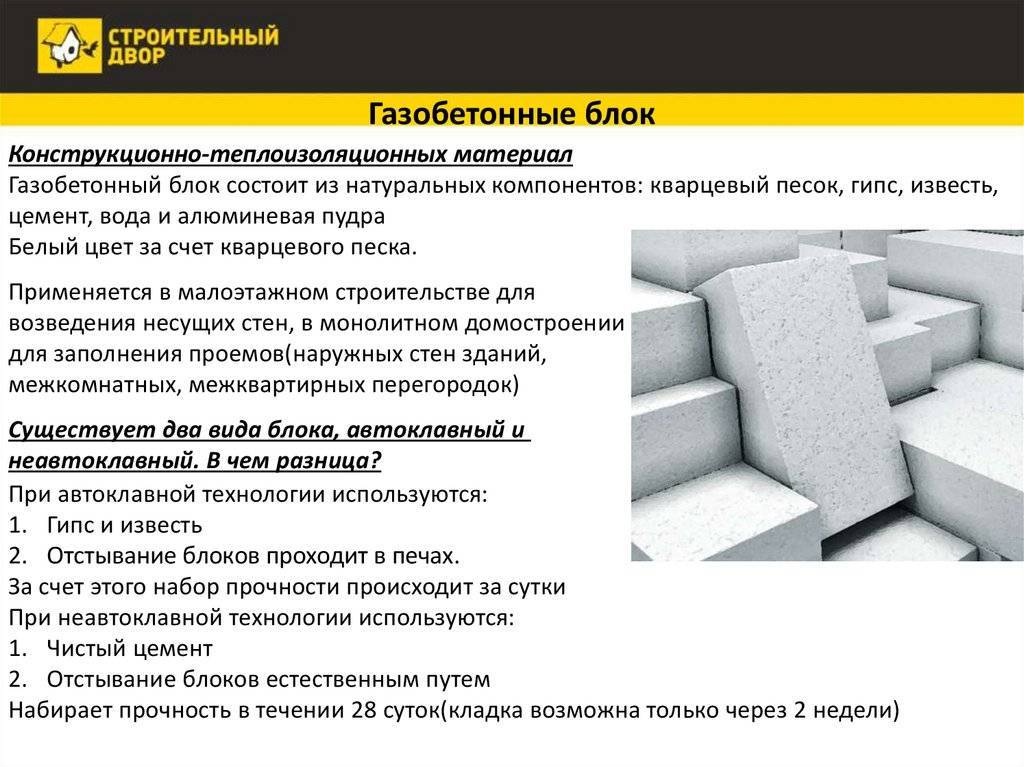

Различают два типа газобетона:

- автоклавный,

- неавтоклавный.

Они имеют общий ГОСТ, но различаются способом производства. Для изготовления автоклавного газобетона необходимо очень мощное оборудование, так как процесс затвердевания должна поддерживать температура 200 ᵒС и давление в 14 атм.

Производство неавтоклавного газобетона требует всего 60 ᵒС температуры, а производственная линия стоит в сотни раз дешевле.

Производственные линии

Чтобы открыть свое производство газобетона, нужно приобрести правильное оборудование.

Оно состоит, в основном, из следующих частей:

- дозаторы,

- смеситель,

- резка,

- толкатели,

- транспортеры сырья,

- формы для будущих газоблоков.

Различают 3 типа производственных линий:

- конвейерная,

- стационарная,

- мини-завод.

На стационарном заводе смеситель с газобетонной смесью по рельсам передвигается от формы к форме. Такое предприятие может производить в день до 60 м3.

Конвейерная линия помогает уменьшить количество ручного труда на производстве. Здесь смеситель находится стационарно на одном месте, а формы на специальном конвейерном транспортере передвигаются к дозатору с газобетонной смесью. Резка газобетонных блоков осуществляется также в механизированном режиме.

Мини-завод часто устанавливают для собственных нужд в строительстве. Его стоимость минимальна. Это версия стационарного завода с производительностью 15 м3 за день.

Производительность линий всегда можно увеличить, докупая оборудование.

Производство блоков газобетона

Второй «компонент» производства газобетона – правильное сырье. Смесь состоит из воды, наполнителя (мелкозернистый песок, отходы ТЭЦ, доломитовая мука), портландцемента, химических добавок (каустическая сода, сульфат натрия) и газообразователя (алюминиевая пудра).

Также потребуется специальная смазка для газобетонных форм (можно использовать отработанное техническое масло или растительное сырье).

На 1 куб газобетона требуются следующие пропорции сырья:

- горячая вода – 260-300 литров (40-60 градусов),

- песок – 260-300 кг,

- портландцемент – 260-300 кг,

- химические добавки – 1-3 кг,

- алюминиевая пудра – 0,5-0,7 кг.

Вес сырья рассчитывается на специальных весах, а для газообразователя или добавок подойдут обычные торговые электронные весы. Все сырье должно соответствовать ГОСТам оборудования. Состав смеси напрямую влияет на марку и плотность газобетонного блока.

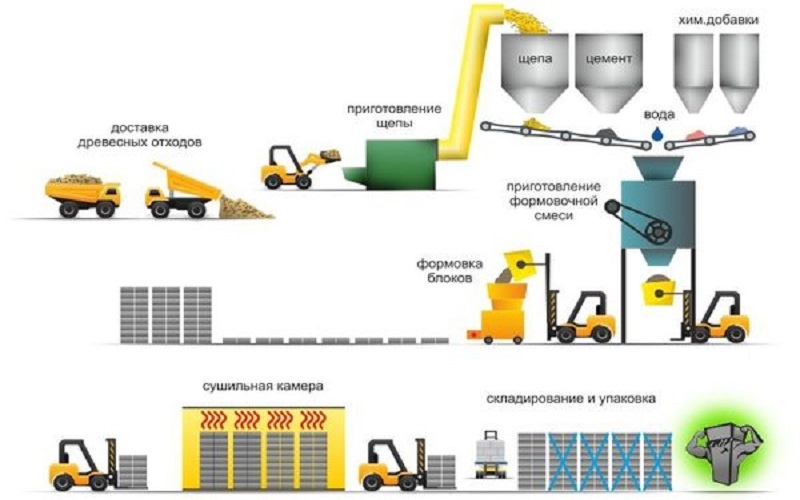

Технология изготовления газобетона

Технология изготовления неавтоклавного газоблока одинакова для всех линий. Разница будет только в техническом исполнении.

Подогретая до 60 градусов вода подается в бетоносмеситель. Чем ниже температура воды, тем дольше время схватывания готовой смеси. Далее включается смеситель, и туда подается цемент.

Химические компоненты взвешиваются в отдельной емкости. Далее песок и реагенты засыпают в смеситель. Смесь перемешивается 5-6 минут.

В самом конце добавляют алюминиевую пудру. Через 30 секунд смеситель выключают.

Во время перемешивания сырья к дозатору подаются смазанные формы. Они должны быть хорошо очищены от остатков бетона.

После заполнения форм их перемещают в камеру предварительного нагрева на 1-3 часа. Там под действием температуры раствор разбухает в 1-4 раза, в зависимости от марки газобетона.

Там под действием температуры раствор разбухает в 1-4 раза, в зависимости от марки газобетона.

С затвердевшего газоблока срезается верхний слой (горбушка). С формы убирают борта. Специальным инструментом смесь режут на отдельные блоки и снова перемещают в камеру итоговой выдержки на 6-10 часов. После этого блоки выгружают на палеты и перемещают на склад.

Компания «АлтайСтройМаш» уже 20 лет специализируется на линиях по производству газобетонных блоков. Клиенты компании успешно работают во многих городах России, Казахстана и Узбекистана.

Производство газобетона — технология изготовления газоблоков (газобетонных блоков)

Процесс производства

Газобетонные блоки изготавливают из портландцемента, негашеной извести, размолотого кварцевого песка и воды. Портландцемент, самый распространенный вид цемента в современном строительстве, — гидравлическое вяжущее вещество, которое твердеет при взаимодействии с водой. Именно этот элемент в результате делает газобетонные блоки особенно прочными и надежными. Для запуска процесса газообразования вмешивают алюминиевую пудру в смесь кремнеземнистого компонента с известосодержащими вяжущими. При ее введении она вспучивается из-за выделения водорода. Раствор быстро перенасыщается водородом и частицы алюминиевой пудры становятся центрами образования пузырей. В течение 15–20 минут происходит увеличение объема, а затем за 2–3 часа материал отвердевает. После этого его нарезают вертикально и поперечно при помощи специальных струн на блоки нужного размера.

Для запуска процесса газообразования вмешивают алюминиевую пудру в смесь кремнеземнистого компонента с известосодержащими вяжущими. При ее введении она вспучивается из-за выделения водорода. Раствор быстро перенасыщается водородом и частицы алюминиевой пудры становятся центрами образования пузырей. В течение 15–20 минут происходит увеличение объема, а затем за 2–3 часа материал отвердевает. После этого его нарезают вертикально и поперечно при помощи специальных струн на блоки нужного размера.

Полученные блоки помещают в автоклав, где под действием повышенных температур и давления химические реакции ускоряются и происходит финальное твердение, а материал приобретает окончательные свойства. Через некоторое время из автоклава извлекают готовый газобетон.

Химические реакции

Для тех, кто считает себя специалистом широкого профиля, мы предоставляем краткое технологическое описание происходящих процессов в виде этапных химических реакций:

Компоненты: вода h3O; известь CaO; кварцевый песок SiO2; цемент как смесь элементов CaO, SiO2, AL2O3, Fe2O3 и алюминий Al.

Этапы производства:

- Смеситель — гашение извести: CaO + h3O Ca(OH)2, экзотермический процесс.

- Образование гидроалюмината кальция и пористой структуры: 2Al + Ca(OH)2 + 6 h3O -> CaO• AL2O3•4 h3O + 3 h3 (поры).

- Автоклавное твердение в течение 12 часов, при температуре 190°C, и давлении 12атмосфер: 6SiO2 + 5 Ca(OH)2 + 5 h3O -> 5CaO•6SiO2•5 h3O (кварцевый песок) (гидроокись кальция) (вода) (гидросиликат кальция, фазы C-S-H).

Особенности производства

Описанная технология, одним из этапов которой является автоклавирование, позволяет получить прочный и легкий материал с пористой структурой, по своим свойствам значительно превосходящий такие материалы, как неавтоклавный газобетон, дерево, кирпич, пеноблок и т.д.

Автоклавный газобетон обладает рядом неоспоримых преимуществ, на которых мы подробно остановимся в отдельной статье. Теперь разберемся с ними, исходя из технологических особенностей.

Многих волнует, что входящие в состав газобетона известь и цемент опасны для здоровья, но эти исходные компоненты в автоклаве полностью преобразуются, а значит полученный материал экологичен и не нанесет вред здоровью, когда из него построят здание.

Безопасность в доме гарантирована огнестойкостью газобетона, ведь он состоит из негорючих материалов: песка, цемента и алюминиевой пудры. Прочность блоков обусловлена многочасовым твердением в автоклаве.

Комфортное пребывание в помещении из газобетонных блоков обеспечивается пористой структурой материала, который может «дышать» почти как дерево из-за пузырьков, образовавшихся во время введения алюминиевой пудры и затем затвердевших. Наличие пор при заданной толщине сообщают газобетону отличные звукоизоляционные свойства. Тепло- и морозостойкость также гарантируются автоклавной технологией, усиливающей эти свойства.

В результате, построив свой дом из автоклавного газобетона, вы сделаете его экологичным, теплым и безопасным.

Немаловажен и тот факт, что полученный на заводе газобетон имеет относительно небольшой вес (порядка 25 кг) и не требует специальной подъемной техники. При этом материал, уже обладающий выверенными размерами с минимальной погрешностью (1-2 мм), легко обрабатывается, а это значит, что с возведением здания вы сможете справиться свободно и быстро.

Автоклавный газобетон в Челябинске

Чтобы быть полностью уверенным в качестве продукции, в соответствии ее ГОСТу и заявленным свойствам, лучше остановить свой выбор на производителе. Завод газобетона «ПОРАБЛОК» гарантирует высокое качество стройматериалов, сохраняя при этом приемлемую цену. Вы быстро и легко построите свой новый дом, в котором будет комфортно, безопасно и тепло.

Газобетон: идеальный инструмент в строительной отрасли, стремящийся к устойчивому развитию. Увеличение использования пенобетона в строительстве является одним из способов сокращения выбросов в бетонной промышленности. Фото: MelKo21, Wikimedia (CC BY-SA 4.0)

Лорел Шеппард

Как было продемонстрировано на прошлой неделе на CTT , люди в цементной и бетонной промышленности думают об устойчивости.

Несмотря на то, что в этой отрасли существует множество способов сократить выбросы, одним из вариантов является сокращение количества сырья, необходимого для производства бетона. В сегодняшнем документе CTT рассматривается один из способов достижения такого сокращения — за счет более широкого использования ячеистого бетона.

В сегодняшнем документе CTT рассматривается один из способов достижения такого сокращения — за счет более широкого использования ячеистого бетона.

Газобетон: Краткая история

Газобетон, также называемый ячеистым бетоном, представляет собой легкий и пористый строительный материал. Цементный продукт состоит примерно на 80% из воздуха и поэтому содержит меньше сырья по объему, чем многие другие строительные продукты.

История газобетона началась в конце 1800-х годов, когда было выдано несколько европейских патентов на методы получения пористых цементных смесей. Однако настоящий прорыв произошел в 1923 году, когда шведский архитектор Аксель Эрикссон обнаружил, что его ранее запатентованная аэрированная смесь легко выдерживает автоклавирование, то есть процесс отверждения паром под давлением. Этот процесс отверждения позволяет газобетону быстро затвердевать с небольшой усадкой.

Рынок автоклавного ячеистого бетона претерпел быстрые изменения в течение следующего столетия, как подробно описано ниже.

- 1929 . Швеция строит первый завод по производству газобетонных блоков автоклавного твердения. В итоге в стране построено более шести заводов.

- 1935 . Автоклавные армированные элементы из газобетона (панели крыши и пола) под торговой маркой Siporex представлены на шведском рынке, в качестве связующего вещества используется цемент вместо извести.

- 1937 . Трансфер технологий автоклавного газобетона начинается в Европе, в том числе в Нидерландах и Германии.

- ~1945–1970-е . Германия, Великобритания, Швеция, Дания и Нидерланды становятся крупными производителями ячеистого бетона автоклавного твердения, используя разные технологии для производства аналогичной продукции.

- 1980-е . Германия усовершенствовала шведскую технологию создания автоклавного газобетона после обвала внутреннего рынка Швеции. Несколько заводов построены в Азии, на Ближнем Востоке и в Восточной Европе на основе четырех различных технологий.

- 1987 . В Нидерландах разрабатывают изделия из автоклавного газобетона с гладкой поверхностью.

- 1990-е . В Китае построен первый завод автоклавного газобетона. Количество слияний и поглощений увеличивается, что привело к закрытию заводов в 2001 году из-за избыточных мощностей.

- 2002 . Нидерланды совершенствуют производство армированных элементов, что позволяет производить комплексные решения для сборных домов.

- 2014 . Мировой рынок автоклавного газобетона вырастает до 3000 производственных объектов, что в сумме составляет 450 млн кубометров неармированных блоков в год.

Материалы и процессы для создания газобетона

Газобетон обычно состоит из цемента, извести, воды, мелкоизмельченного песка и, часто, золы-уноса или других отходов. Воздух вводят в смесь либо

, либо- , либо

- . Добавляют расширительный агент (часто алюминиевый порошок), который вступает в реакцию с суспензией в процессе автоклавирования.

(Автоклавный газобетон)

(Автоклавный газобетон) - Нагнетание предварительно сформированной стабильной пены или воздухововлекающей добавки. (Пенобетон)

Оба типа газобетона имеют следующие преимущества.

- Повышенная тепло- и звукоизоляция за счет пористой структуры;

- Хорошая огнестойкость;

- Меньший вес, чем у обычного бетона, что облегчает его транспортировку;

- Легче обрабатывать, чем обычный бетон; и

- Меньший углеродный след, чем у других изделий из каменной кладки, благодаря меньшему энергопотреблению производственного процесса.

Основным недостатком газобетона является то, что он легко впитывает воду из-за своей пористой структуры. Если вода, попавшая в эти поры, замерзнет и расширится, может произойти растрескивание и повреждение конструкции. Для предотвращения такого исхода рекомендуется на газобетон наносить покрытия, отталкивающие воду, но позволяющие бетону дышать.

Области применения

В строительной отрасли газобетон используется для различных целей. Для утепления используются марки с низкой плотностью. Сорта средней плотности используются для несущих стен. Марки с более высокой плотностью в сочетании со стальной арматурой подходят для сборных элементов конструкции.

Для утепления используются марки с низкой плотностью. Сорта средней плотности используются для несущих стен. Марки с более высокой плотностью в сочетании со стальной арматурой подходят для сборных элементов конструкции.

Газобетон также используется в качестве наполнителя для заброшенных труб и резервуаров, стабилизации шахт и подпорных стен. Его низкая плотность является основным преимуществом для этих применений, особенно потому, что он может поглощать колебания землетрясений в подземных конструкциях. Конкретные примеры газобетона, используемого для защиты от землетрясений, включают специальную качающуюся панель, разработанную в Японии, и заливку цементным раствором на стадионе в Лос-Анджелесе.

Транспортные применения газобетона включают в себя, среди прочего, материалы для насыпей для расширения автомагистралей и в качестве материалов для заполнения пустот во время ремонта мостов.

Газобетон традиционно требует специальных знаний для производства и монтажа. Однако компания Domegaia изобрела специальные пеногенераторы для самодельщиков. Компания предлагает мастер-классы по использованию своего материала для строительства купольных домов.

Компания предлагает мастер-классы по использованию своего материала для строительства купольных домов.

Повышение устойчивости газобетона в конце срока службы

Сульфат обычно добавляют в автоклавный газобетон, поскольку он снижает усадку и повышает прочность на сжатие и долговечность. Но это добавление затрудняет переработку бетона из-за возможного выщелачивания ионов сульфата.

В прошлом году немецкие исследователи показали, что использование сульфатов можно сократить на 75%, заменив их кальцинированной глиной. Но пока такие методы не будут коммерциализированы, исследователи изучают использование отходов газобетона в качестве сырья.

Например, исследователи в Китае создали микропорошок из отходов газобетона, который они использовали в качестве материала для внутреннего отверждения сверхпрочного бетона. Исследователи в Германии показали, что отходы пенобетона можно использовать для производства белитового цементного клинкера, который, в свою очередь, может частично заменить портландцемент, используемый в производстве пенобетона, что еще больше снизит его углеродный след.

История автоклавного газобетона

Автоклавный газобетон (АГБ) — популярный строительный материал, который берет свое начало с начала 20 века. За время своего существования газобетон завоевал значительную долю на международных строительных рынках и сегодня поддерживает репутацию строительного материала будущего.

В этом обзоре представлена предыстория открытия AAC, ранней коммерческой разработки и возможного международного успеха. Здесь описаны различные технологии производства газобетонных блоков и то, как конкуренция повлияла на способы производства газобетонных блоков на протяжении многих лет. Обзор последних разработок газобетона благодаря постоянным инновациям завершится обзором ситуации в отрасли газобетона.

Ранняя история газобетона

Газобетон как строительный материал промышленно производится с начала 20-го века. AAC расшифровывается как автоклавный газобетон, также известный как газобетон с пористыми ячейками (ACC) или автоклавный легкий бетон (ALC). Ранняя история AAC основана на серии патентов на процессы.

Ранняя история AAC основана на серии патентов на процессы.

В 1880 году немецкий исследователь Михаэлис получил патент на свои процессы обработки паром. Чех Хоффман успешно испытал и запатентовал метод «аэрации» бетона углекислым газом в 1889 году. Американцы Эйлсворт и Дайер использовали алюминиевый порошок и гидроксид кальция для получения пористой цементной смеси, на которую они также получили патент в 1914 году. серьезный следующий шаг к разработке современного газобетона, когда в 1920 году он запатентовал методы приготовления аэрированной смеси из известняка и молотого сланца; так называемая «известковая формула».

Химия

Сочетание цемента, извести, гипса (ангидрита), тонкоизмельченного песка и, самое главное, алюминиевой пудры приводит к значительному расширению смеси. На приведенном выше рисунке показаны упрощенные химические реакции от начала до конца, которые представляют собой окончательный тоберморит или гидратированный силикат кальция C5S6H5.

Прорыв

Настоящий прорыв в каменной промышленности произошел в 1923 году, когда тот же архитектор Аксель Эрикссон обнаружил, что эта влажная вспененная масса легко выдерживает процесс отверждения паром под давлением, также известный как автоклавирование. При подаче заявки на патент были сделаны два важных вывода:

При подаче заявки на патент были сделаны два важных вывода:

1. материал быстро затвердевает благодаря процессу автоклавирования

2. практически отсутствует усадка после отверждения паром по сравнению с обычным отверждением на воздухе.

Кроме того, было также обнаружено, что вместо извести/цемента можно использовать альтернативные материалы, такие как измельченная зола, что позволяет сэкономить на дорогостоящем вяжущем сырье.

Начало коммерческого производства газобетона

Успех Эрикссона сразу привлек столь необходимый коммерческий интерес, и в 1929 первое крупномасштабное производство этих искусственно изготовленных кристаллизованных каменных блоков было запущено на заводе Yxhults Stenhuggeri Aktibolag в Швеции под названием Yxhult (рис. 2 и 3). В 1940 году имя Yxhult было изменено на Ytong, так как это имя было легче произносить.

Рис. 2: Первое крупносерийное производство, запущенное в 1929 г. (Источник изображения: Y som i Yxhult, автор Линда Густафссон) Источник изображения: Y сом i Yxhult Линды Густафссон)

В 1932 году завод Carlsro Kalkbruk Skovde начал производство газобетонных блоков, и продукт получил торговую марку Durox. В 1934 году появился важный конкурент, который начал производить блоки из газобетона под торговой маркой Siporit и переименован в Siporex в 1937 году. Siporex также был первым, кто представил в 1935 году армированные элементы из газобетона, а именно панели крыши, пола и перемычки.

В 1934 году появился важный конкурент, который начал производить блоки из газобетона под торговой маркой Siporit и переименован в Siporex в 1937 году. Siporex также был первым, кто представил в 1935 году армированные элементы из газобетона, а именно панели крыши, пола и перемычки.

Хорошие структурные свойства вновь созданного газобетона вскоре распространились по всей Западной Европе, и только в Швеции было создано более шести заводов.

Различные технологии – Международный успех газобетона

Производство газобетона стало международным в 1937 году с введением лицензирования технологий и передачи ноу-хау. После Второй мировой войны существовало всего несколько ведущих поставщиков технологий газобетона: Siporex и Ytong (оба принадлежали шведам), Durox (куплены голландцами) и Hebel (немцы). На протяжении 20-го века все они успешно продавали лицензии на технологии газобетона по всему миру, в то же время ежегодные съезды способствовали дальнейшему развитию производства газобетона, качества продукции и ее применения.

Среди различных производственных технологий производство блоков из газобетона стало ассоциироваться с Ytong (система опрокидывания), в то время как производство блоков из газобетона и армированных элементов возглавили компании Durox, Siporex, а позже и Hebel с системами для лепешек.

Конкуренция и рост рынка газобетона

Германия, Великобритания, Швеция, Дания и Нидерланды зарекомендовали себя как основные центры газобетона после Второй мировой войны, несмотря на тот факт, что страны использовали разные технологии для производства аналогичной продукции. После триумфа материала AAC на международной арене конкуренция между сторонами на этом относительно небольшом рынке усилилась, часто заканчиваясь битвой за патенты. Медленно в 19В 80-е годы влияние шведов уменьшилось из-за страдающего внутреннего рынка. В результате деятельность Siporex была сведена к минимуму, и с 1990-х годов не было построено ни одного нового завода.

Кроме того, в 1980-х немцы переняли и усовершенствовали ноу-хау Ytong у шведов. Несмотря на жесткую конкуренцию, в Азии, на Ближнем Востоке и в Восточной Европе было построено несколько заводов, основанных на всех четырех различных технологиях. В начале 1990-х годов в Китай была поставлена первая установка по производству газобетонных блоков, основанная на технологии кантовки (Ytong). С этого момента отток технологий стал широко распространенным явлением, и по состоянию на 2014 год в мире насчитывается более 3000 предприятий по производству газобетонных блоков с расчетной производственной мощностью 450 млн м3 неармированных блоков в год. Массовое производство блоков также популярно в Центральной и Восточной Европе и Индии, в то время как рынки Японии, Кореи, Австралии и Западной Европы все больше внимания уделяют армированным панелям и высокоточным блокам.

Несмотря на жесткую конкуренцию, в Азии, на Ближнем Востоке и в Восточной Европе было построено несколько заводов, основанных на всех четырех различных технологиях. В начале 1990-х годов в Китай была поставлена первая установка по производству газобетонных блоков, основанная на технологии кантовки (Ytong). С этого момента отток технологий стал широко распространенным явлением, и по состоянию на 2014 год в мире насчитывается более 3000 предприятий по производству газобетонных блоков с расчетной производственной мощностью 450 млн м3 неармированных блоков в год. Массовое производство блоков также популярно в Центральной и Восточной Европе и Индии, в то время как рынки Японии, Кореи, Австралии и Западной Европы все больше внимания уделяют армированным панелям и высокоточным блокам.

Армированные элементы из газобетона

Вскоре после открытия первого завода по производству газобетонных блоков в Швеции в 1929 году последовали структурные армированные элементы. Компания Siporex составила сильную конкуренцию технологии производства газобетона Эрикссон, когда в Швеции были успешно изготовлены первые армированные панели крыши и пола с использованием так называемой «цементной формулы». В качестве вяжущего в нем использовался в основном цемент вместо извести, что улучшило технологические свойства, а также несущие характеристики конструкции. Основная цель продуктов Siporex заключалась в разработке целостной системы здания с использованием только газобетона.

В качестве вяжущего в нем использовался в основном цемент вместо извести, что улучшило технологические свойства, а также несущие характеристики конструкции. Основная цель продуктов Siporex заключалась в разработке целостной системы здания с использованием только газобетона.

Десять лет спустя технология Hebel развивалась в середине 1940-х годов под патронажем немецкого инженера Йозефа Хебеля. Изучив завод в странах Балтии во время Второй мировой войны, Йозеф Базель основал свою производственную технологию на Siporex и сумел внести значительные улучшения в технологию производства газобетона, особенно в армированные изделия. Учитывая исчезновение Siporex с рынка, технологии Durox и Hebel стали лидерами в поставках армированных элементов из газобетона благодаря их более подходящей и благоприятной технологии резки и отверждения (рис. 4).

Рис. 4: Здание из газобетонных блоков (Durox) в 1960-е годы (Источник изображения: Послевоенные строительные материалы) . Япония до сегодняшнего дня остается 100% рынком железобетонных изделий (рис. 5). С 2002 года голландцы усовершенствовали производство армированных элементов, и в настоящее время технология Aircrete Europe позволяет производить комплексные строительные решения из газобетонных блоков.

5). С 2002 года голландцы усовершенствовали производство армированных элементов, и в настоящее время технология Aircrete Europe позволяет производить комплексные строительные решения из газобетонных блоков.

Рис. 5: Армированные панели из газобетона позволяют быстро и экономично строить местные строительные рынки.

Слияния и поглощения в глобальном ландшафте газобетона

Волна слияний и поглощений 1990-х годов оказала решающее влияние на мир газобетона, каким мы его знаем сегодня. В период с начала 19 в.В 90-х и начале 2000-х владение технологиями, заводами и торговыми марками стало дезориентированным. Заводы, патенты, технологии и патенты Durox, Ytong и Hebel оказались под одной крышей и получили название Xella. В какой-то момент продукты Hebel и Durox производились под торговой маркой Ytong, поскольку все три торговые марки были объединены под названием Ytong. В 2001 году ряд заводов был закрыт из-за избыточных мощностей.

Многие специалисты технологии AAC потеряли работу. Больше всего пострадала Hebel, поскольку их основная база в Эммеринге, Германия, была закрыта, а некоторые предприятия Hebel были ликвидированы, заявив, что производственные затраты стали слишком высокими. Рынок архитекторов, строителей и особенно конечных потребителей не мог смириться с исчезновением известных брендов.

Больше всего пострадала Hebel, поскольку их основная база в Эммеринге, Германия, была закрыта, а некоторые предприятия Hebel были ликвидированы, заявив, что производственные затраты стали слишком высокими. Рынок архитекторов, строителей и особенно конечных потребителей не мог смириться с исчезновением известных брендов.

После этого бренд «Hebel» был восстановлен как бренд армированных изделий, а Ytong остался брендом блоков. Кроме того, ни один завод Durox не был закрыт на протяжении всей истории AAC, и AAC до сих пор производится на остальных заводах, а также на заводах, основанных на оригинальном Durox. Этот период был исходом ноу-хау в мире AAC, и многим лицензиатам пришлось искать свой собственный путь в мире AAC.

AAC Machine Builders

В течение вышеупомянутого периода рыночные силы значительно изменились, сместив акцент с технологий и процессов на машины и цены. На простор рынка вышли машиностроители, в основном из Европы, а затем и из Китая. Технология Ytong и ее различные производные от опрокидывания были подхвачены машиностроительными компаниями и проданы как оборудование для газобетона «собственной технологии». Основное внимание отрасли переместилось с поставки технологий и помощи

Основное внимание отрасли переместилось с поставки технологий и помощи

на поставку машин и послепродажное обслуживание.

Мировой рынок автоклавного ячеистого бетона стал фрагментированным, поскольку больше не поощрялся обмен знаниями о технологии производства, применении продукта и последних разработках. Машиностроители, как правило, не владеют производственными мощностями газобетона и поэтому полагаются только на своих клиентов, когда речь идет о продукции газобетона, применении, химических процессах и т. д.

Кроме того, финансовое участие поставщиков технологий в их собственных заводах прошлое. Следовательно, разрыв между архитекторами, подрядчиками, заводами и машиностроителями сегодня шире, чем раньше, что вынуждает каждого производителя газобетонных блоков самостоятельно решать одни и те же отраслевые проблемы.

AAC Products Today

За последние десятилетия технология производства газобетона значительно развилась. Производство обычных неармированных газобетонных блоков больше не связано с каким-либо эксклюзивным ноу-хау, и в результате газобетонные блоки стали товаром на многих рынках. Изготовление легких и тяжелых армированных элементов из газобетона по-прежнему представляет собой серьезную проблему для большинства производителей в мире, в первую очередь с технологиями опрокидывания. Тем не менее, со временем физические свойства материала AAC улучшились, и его применение стало более универсальным с точки зрения строительства. Сегодня газобетон представляет собой конструкционный прочный строительный материал, отличный теплоизолятор, хороший звукопоглотитель и привлекательный отделочный материал.

Изготовление легких и тяжелых армированных элементов из газобетона по-прежнему представляет собой серьезную проблему для большинства производителей в мире, в первую очередь с технологиями опрокидывания. Тем не менее, со временем физические свойства материала AAC улучшились, и его применение стало более универсальным с точки зрения строительства. Сегодня газобетон представляет собой конструкционный прочный строительный материал, отличный теплоизолятор, хороший звукопоглотитель и привлекательный отделочный материал.

Некоторые специалисты-технологи могут производить продукцию плотностью от 300 до 800 кг/м3. В настоящее время значения лямбда 0,08 (теплопроводность) при плотности 300 кг/м3 больше не являются исключением. Кроме того, соблюдение строгих стандартов ЕС (EN 771-4 и EN 772-16) позволяет производить высокоточные изделия (допуски <1 мм для блоков и <3 мм для панелей), которые можно обрабатывать на месте с помощью тонкой подложки. раствора вместо толстого слоя стандартного раствора, что позволяет сэкономить на общей стоимости строительства.

Производство газобетонных блоков Ultra-Light с коэффициентом лямбда 0,045 и меньшей плотностью 145 кг/м3 уже закрепилось на европейском рынке газобетонных блоков. Наличие гладких поверхностей изделий, разработанных в 1987 году на линии Durox в Нидерландах, значительно изменило рынок. Компания Aircrete Europe еще больше усовершенствовала эту технологию, внедрив так называемые сверхгладкие (рис. 6) поверхности для изделий из газобетона благодаря своей инновационной технологии плоских лепешек с высокоскоростной режущей рамой. В этой системе используется технология резки с двойной проволокой, которая обеспечивает поверхность продукта с закрытыми порами. В результате возможна быстрая и экономичная отделка, например, непосредственное нанесение краски или обоев.

Рис. 6. Технология резки с двойной проволокой для линии резки Super Smooth производства Aircrete Europe защита зданий до 8 баллов по шкале Рихтера. Еще одной крупной разработкой AAC являются панели AAC с повышенными звукопоглощающими свойствами, называемые плитами Shizukalite, решение, которое обеспечивает дополнительный комфорт звукоизоляции для любого типа чувствительных к звуку сред. В отличие от традиционной независимой структуры пор, эти панели AAC имеют непрерывную структуру с открытыми порами, что обеспечивает идеальное звукопоглощение рядом с дорогами, системами отопления, вентиляции и кондиционирования воздуха, офисами и т. д.

В отличие от традиционной независимой структуры пор, эти панели AAC имеют непрерывную структуру с открытыми порами, что обеспечивает идеальное звукопоглощение рядом с дорогами, системами отопления, вентиляции и кондиционирования воздуха, офисами и т. д.

Применение панелей из газобетона в качестве противопожарных экранов, как внутренних, так и внешних (рис. 7), еще больше поддерживает образ газобетона как универсального строительного материала, поскольку он может легко выдерживать до 5-6 часов прямого воздействия огня. Благодаря этим современным продуктам газобетон как материал с высокими изоляционными свойствами и экологичностью может внести свой вклад в популярную тенденцию «тепличного дома». В конечном итоге, с акцентом на энергоэффективность, проектирование домов без энергетических приборов, которые называются «пассивными домами», стало реальностью.

Рис. 7: Панели газобетона, используемые горизонтально в качестве наружных стен промышленного здания

Будущее газобетона

Развитие рынка газобетона претерпело большую революцию с 1990-х годов.

Международная «зеленая» политика и строгие строительные нормы оказывают давление на производителей газобетонных блоков, требуя более энергоэффективных материалов (блоков и панелей низкой плотности), продукции более высокого качества (высокая точность продукции, качество поверхности) и более широкого спектра применения продукции (жилые, коммерческие и промышленные). Помимо существующего товарного рынка газобетонных блоков, во всем мире растет спрос на интегрированные строительные решения (рис. 8).

Рис. 9: Все элементы комплексного строительного решения в Aircrete Building System изготавливаются на одном заводе по принципу «одного окна»

возможность снижения совокупной стоимости владения для конечного потребителя.

(Автоклавный газобетон)

(Автоклавный газобетон)