Расчет коэффициента физического износа основных средств

Физический износ основных средств рассчитывается различными способами в зависимости от их типа. При этом следует отличать физический износ от морального. Подробнее об этом читайте в статье.

Физический и моральный износ основных средств

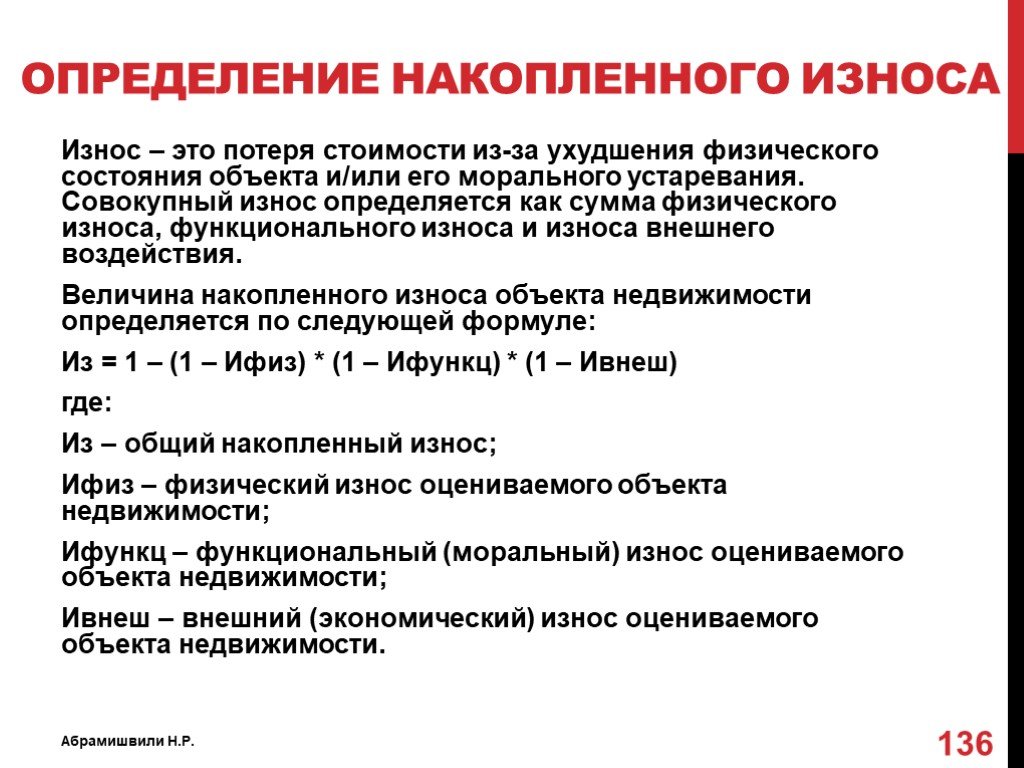

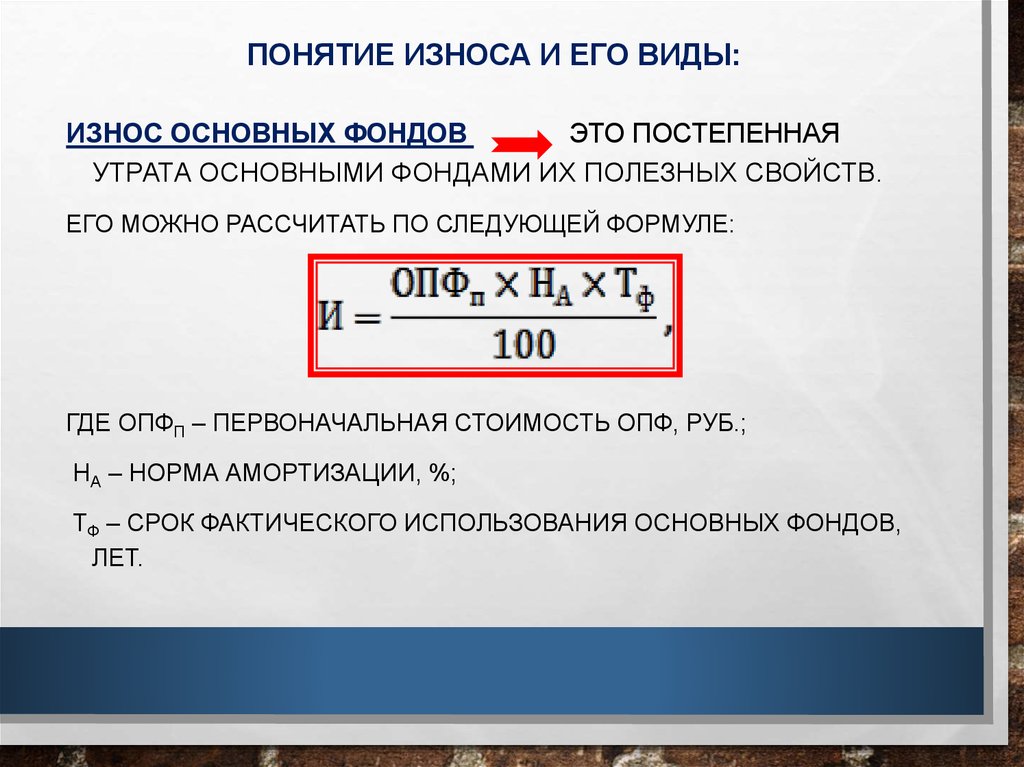

С течением времени в процессе эксплуатации основные средства (далее — ОС) изнашиваются и теряют свою стоимость. Эта потеря функционала (ухудшение физических, механических и иных свойств) у ОС, выражающаяся в снижении их стоимости, и является износом.

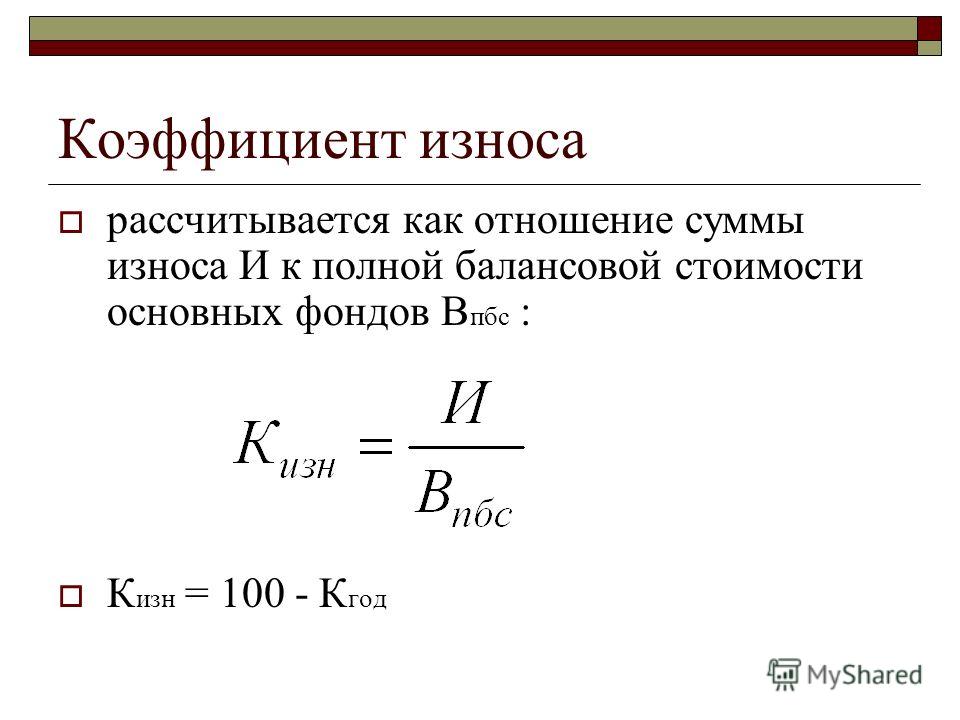

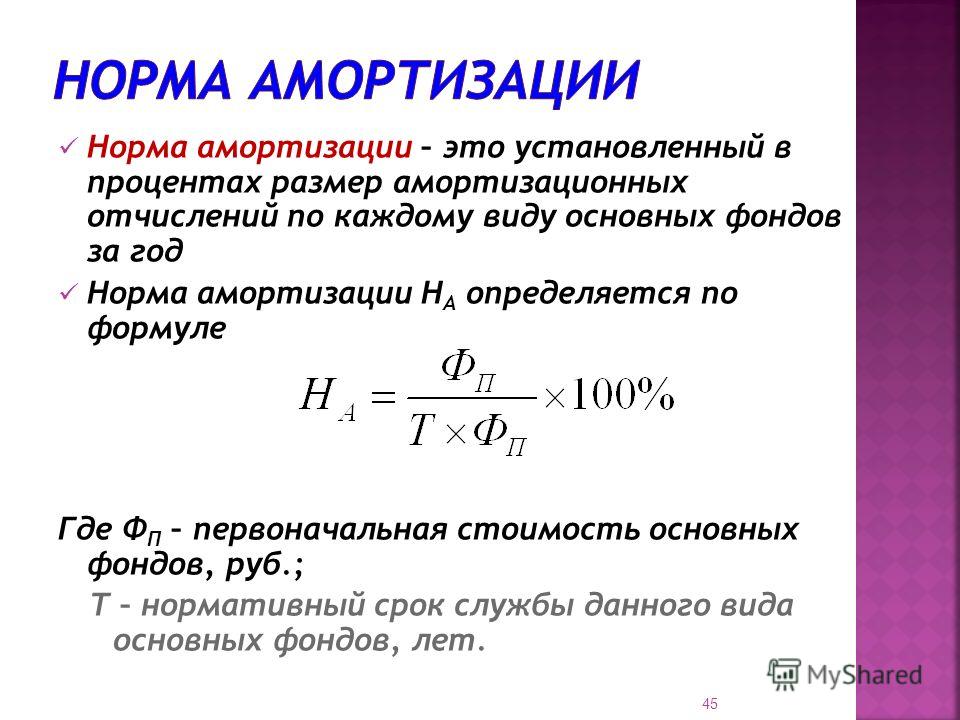

Износ ОС высчитывается за календарный год в целом, независимо от того, когда они были приобретены, в соответствии с существующими нормами. Когда размер износа приблизится к 100% первоначальной стоимости ОС, они считаются обесцененными и могут быть списаны. При этом начисленный стопроцентный износ по годным для эксплуатации ОС не является основанием для их списания (ликвидации).

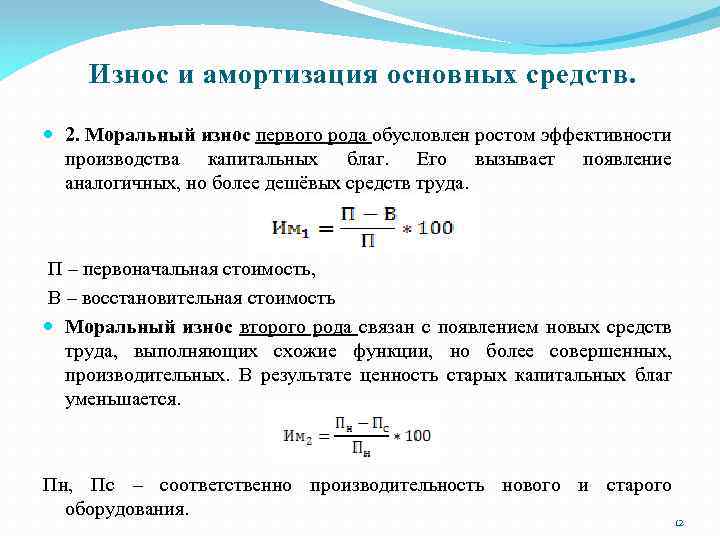

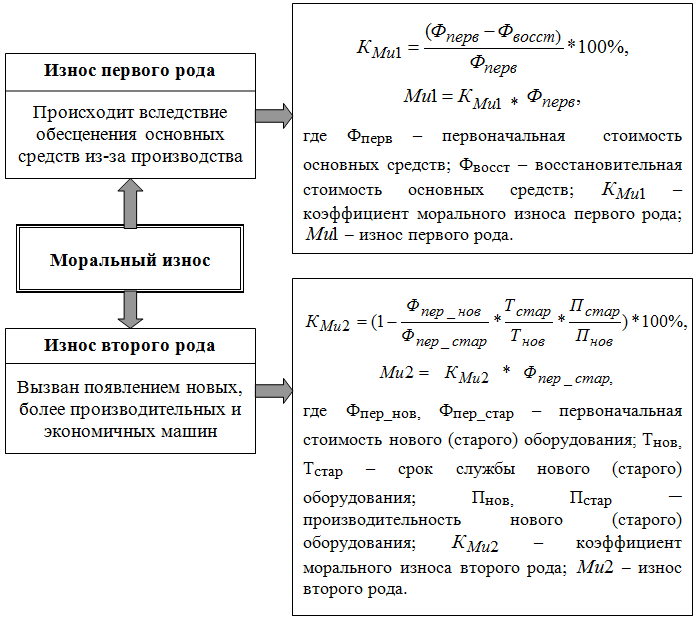

Различают моральный и физический износ. Первый не связан с техсостоянием ОС напрямую, а зависит от появления на рынке моделей с лучшими конкурентными преимуществами. В результате появления более дешевых или технически развитых аналогов стоимость ОС снижается до момента окончания срока их службы.

Физический износ в отличие от морального указывает на то, что эксплуатируемые ОС обветшали, а их составляющие элементы износились (или как-то по-другому проявились признаки ухудшения первоначальных характеристик таких фондов).

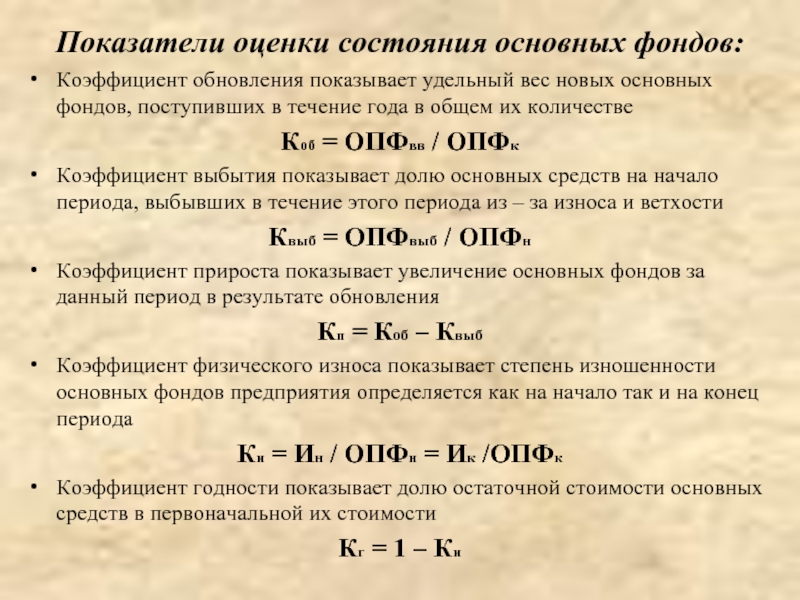

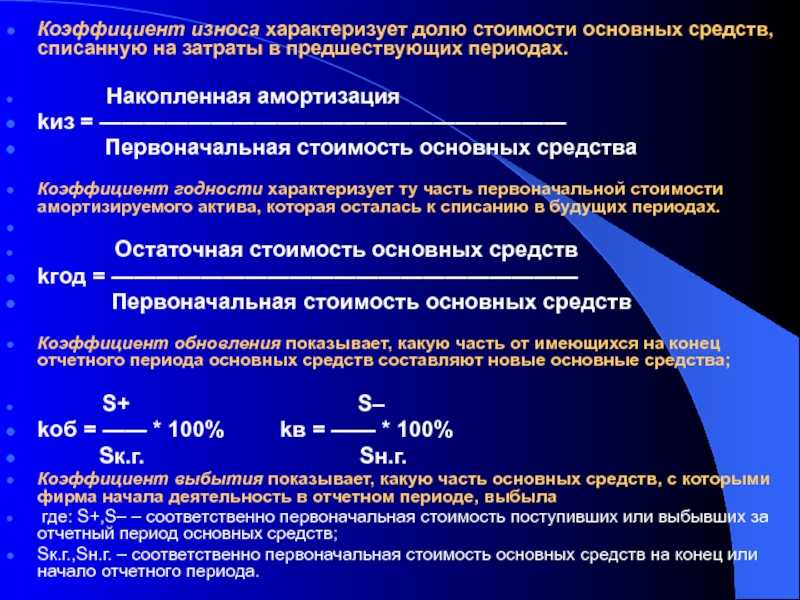

Износ основных средств: формула

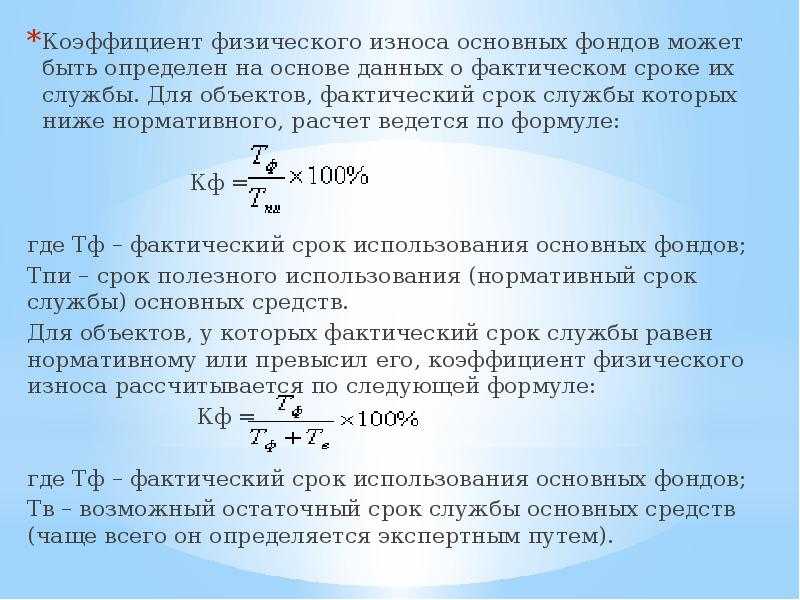

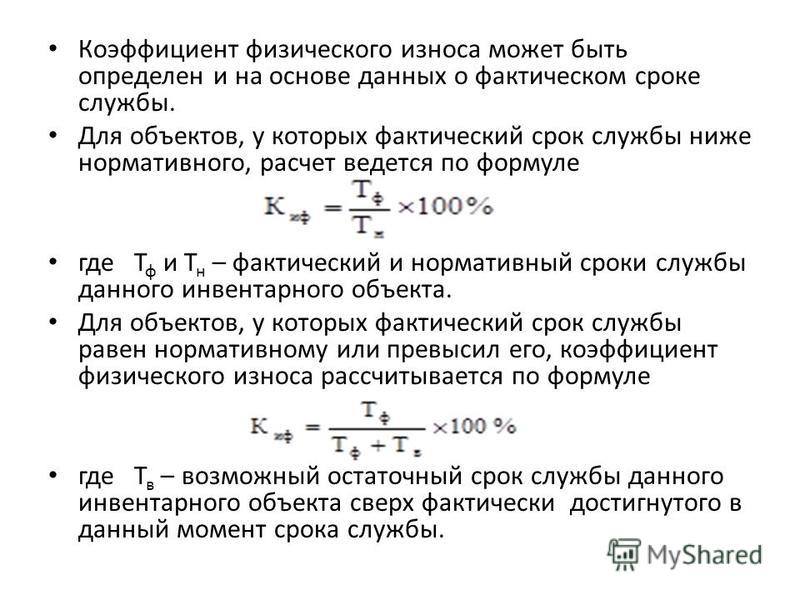

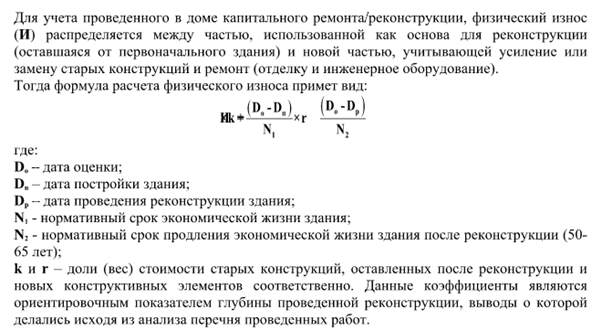

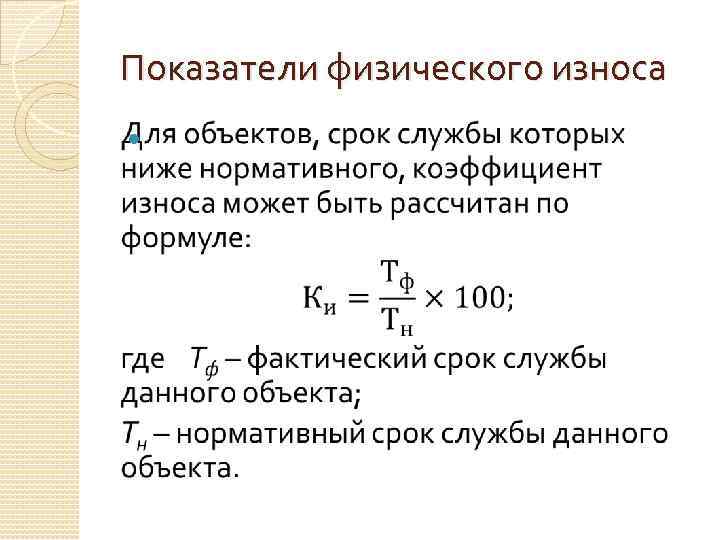

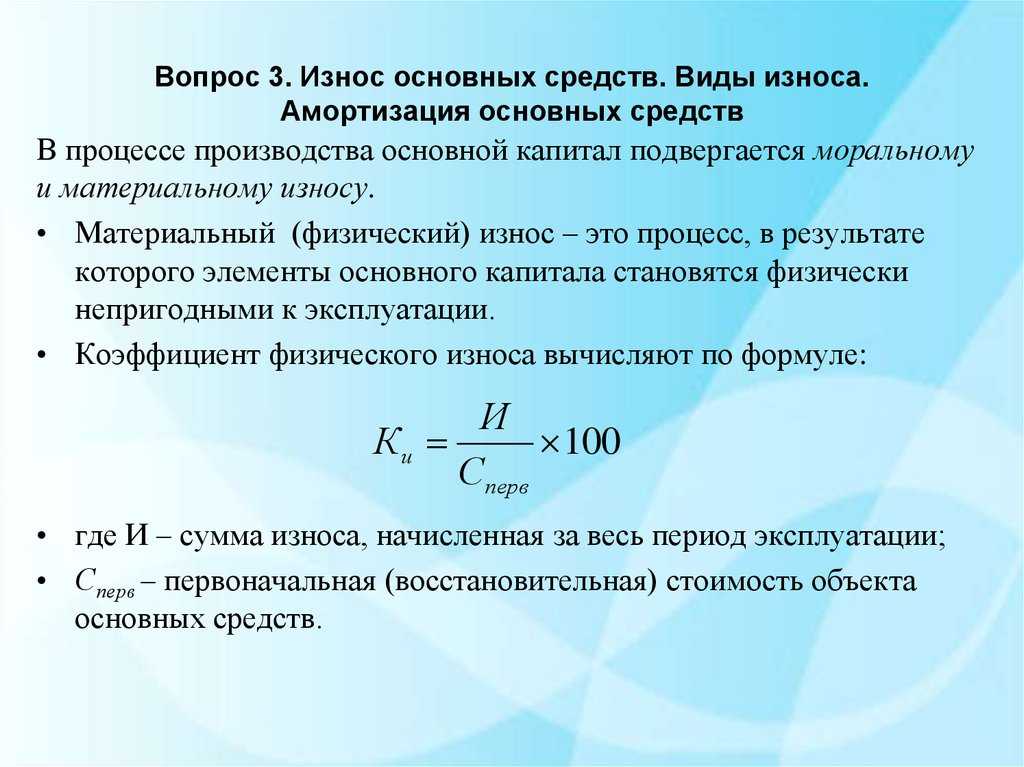

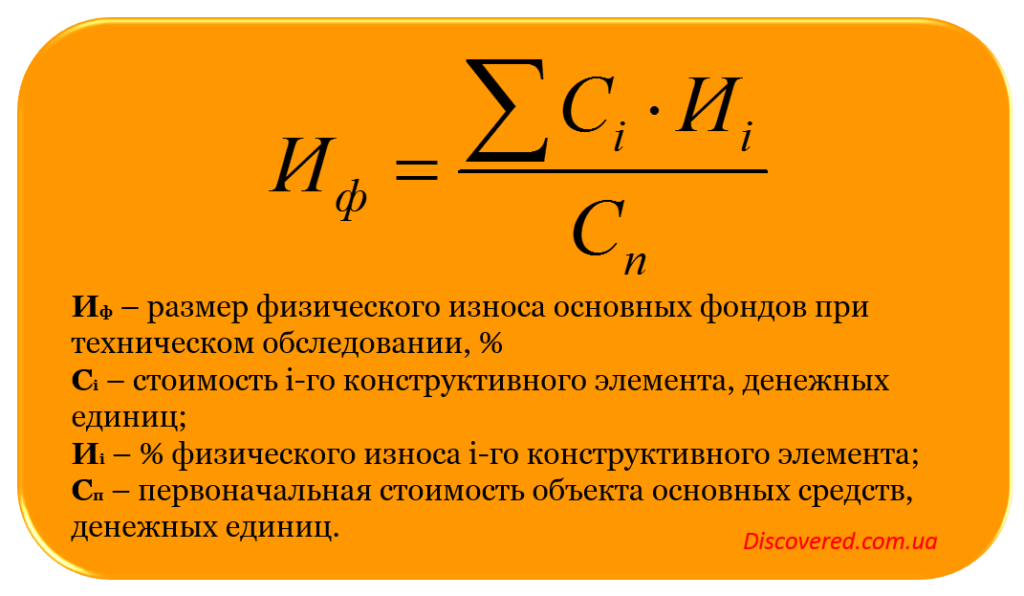

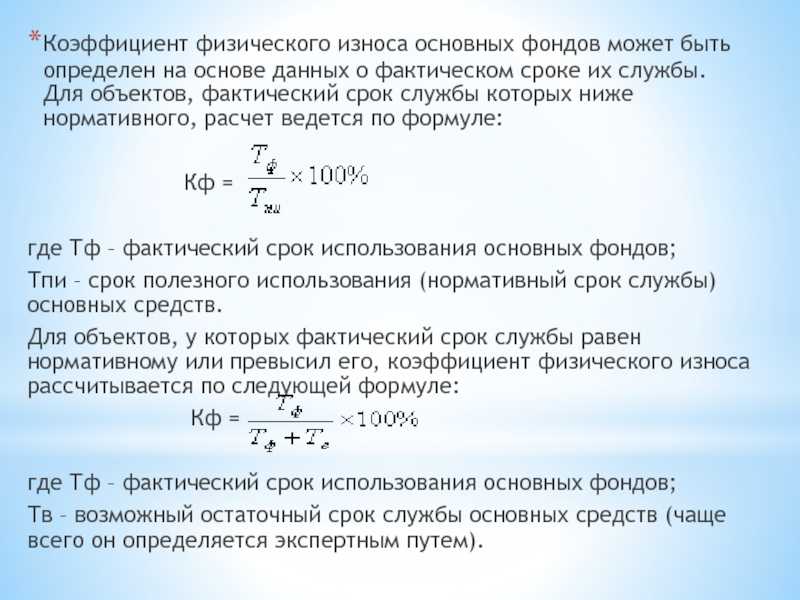

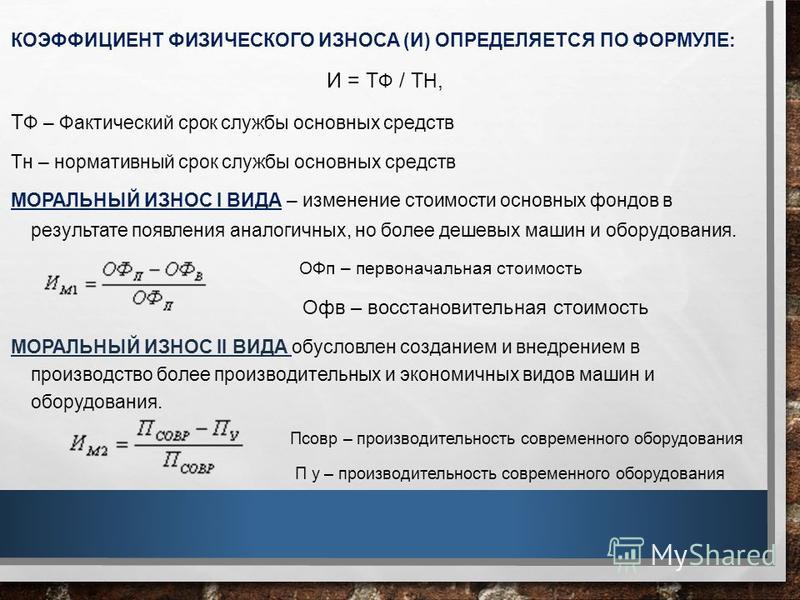

Для расчета физического износа (ФИ) используется 2 способа:

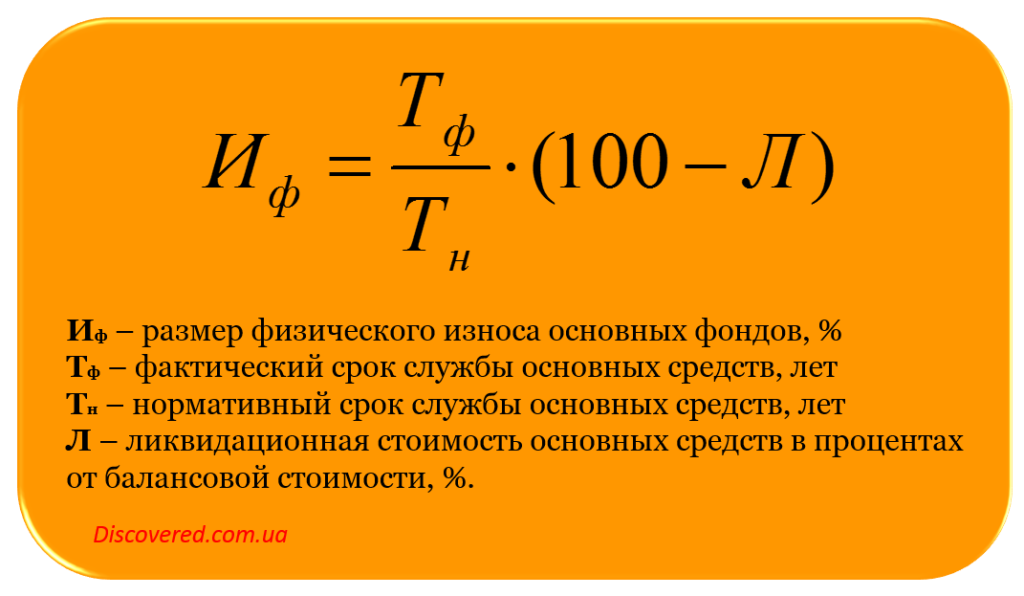

- По объему изготовленной продукции путем сопоставления фактического и нормативного сроков службы — этот способ применим лишь в отношении техники, у которой определена производительность:

ФИ = (Фсс × ОПф) / (Нсс × ПМ),

где:

Фсс — фактический срок службы, измеряемый в годах;

ОПф — фактический объем производства продукции в год, в натуральных показателях;

Нсс — нормативный срок службы, в годах;

ПМ — установленная мощность оборудования по выпуску продукции в год, в натуральных показателях.

- По сроку фактической службы — формула является универсальной и может применяться для различных типов ОС:

ФИ = Фсс / Нсс.

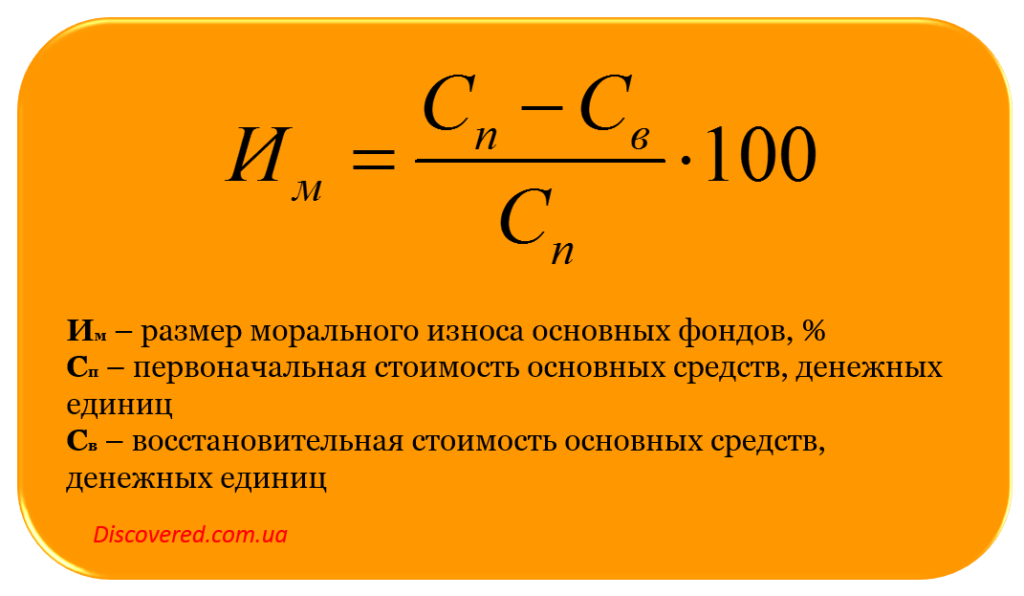

Для расчета морального износа (МИ) используется общая формула, но определение восстановительной стоимости устаревших ОС различно. Выбор одной из них обусловлен причинами возникновения старения ОС до окончания срока их службы.

Рассмотрим эти ситуации:

- В случае появления более дешевых аналогов:

МИ = (ПСос — ВСос) / ПСос,

где:

ПСос — первоначальная стоимость ОС;

ВСос — восстановительная стоимость ОС (по балансу).

- Если моральный износ связан с появлением более эффективных и производительных ОС, то восстановительная стоимость устаревшего оборудования (ВСус) будет определяться по формуле:

ВСус = (ВСса × ПМус) / ПМса,

где:

ВСса — восстановительная стоимость современного аналога;

ПМус — производственная мощность современного оборудования, в натуральных показателях;

ПМса — производственная мощность современного аналога.

Также советуем вам изучить аспекты расчета амортизации — об этом подробнее вы узнаете из статьи «Какой выбрать метод начисления амортизации в налоговом учете?».

Итоги

ОС, потерявшие свою стоимость вследствие износа, могут считаться устаревшими или изношенными. В отношении изношенных ОС (потерявших свои первоначальные качественные характеристики) принято говорить о физическом износе. Устаревшие (потерявшие в цене) из-за выпуска на рынок более дешевых и/или модернизированных и технически эффективных ОС подвержены моральному износу.

При расчете физического износа следует ориентироваться на срок службы и производительность ОС, при расчете морального износа важна восстановительная стоимость ОС.

О том, как управлять ОС на предприятии, вы узнаете из статьи «Правила управления внеоборотными активами предприятия».

Как учесть физический износ при оценке стоимости торгового оборудования

04. 06.2012

06.2012

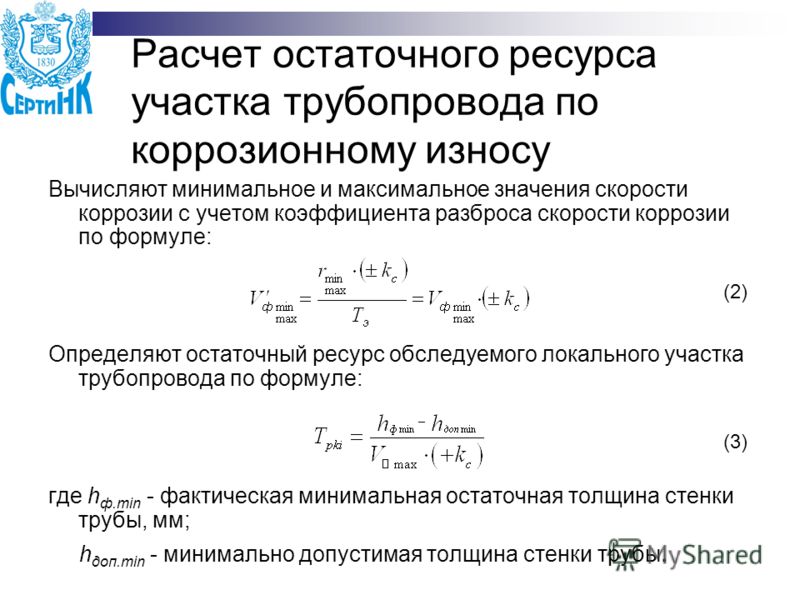

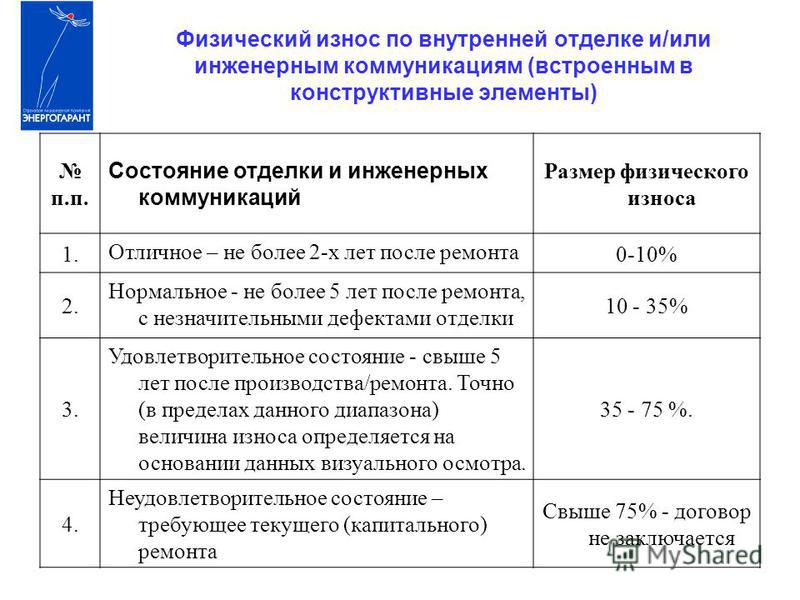

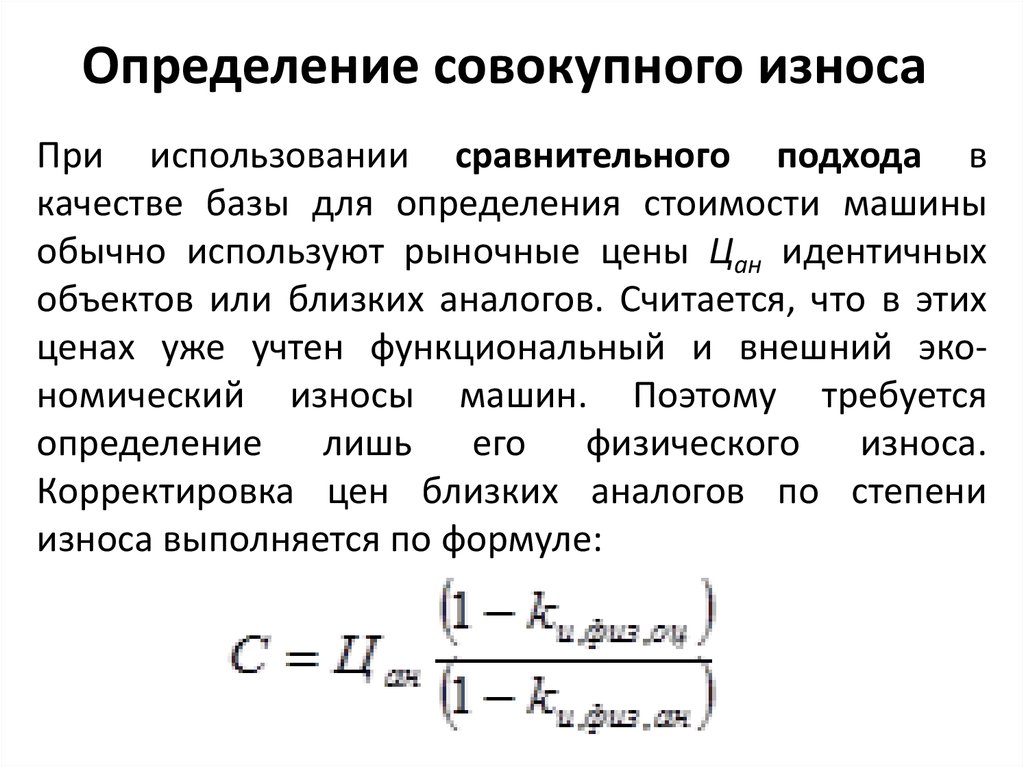

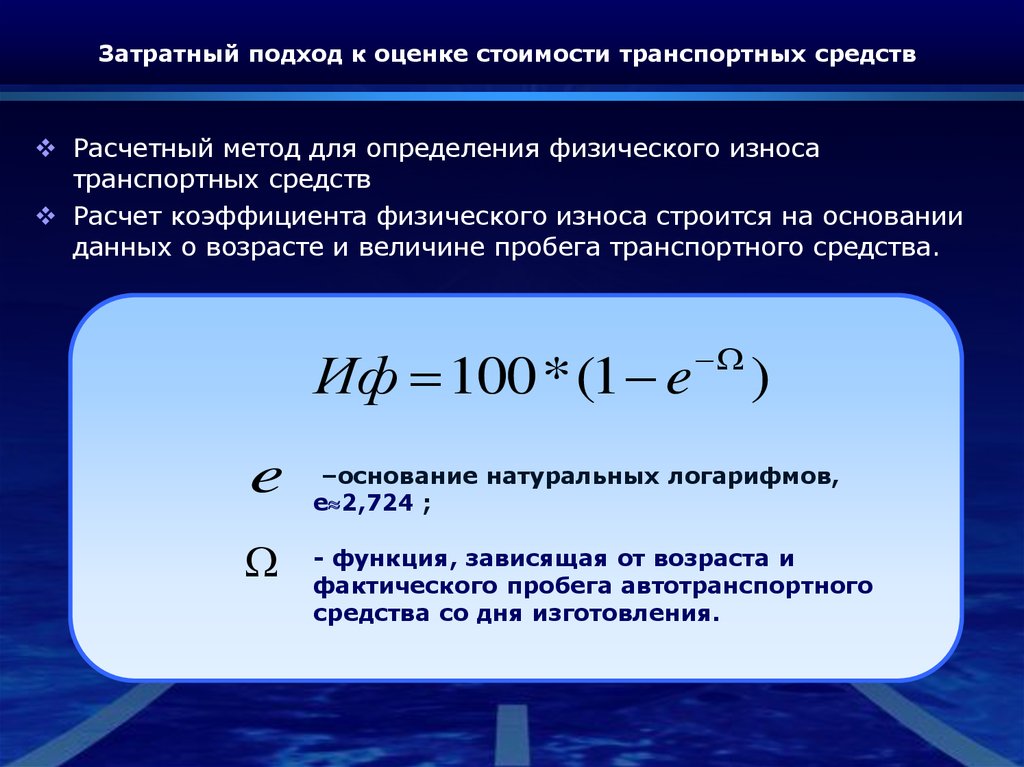

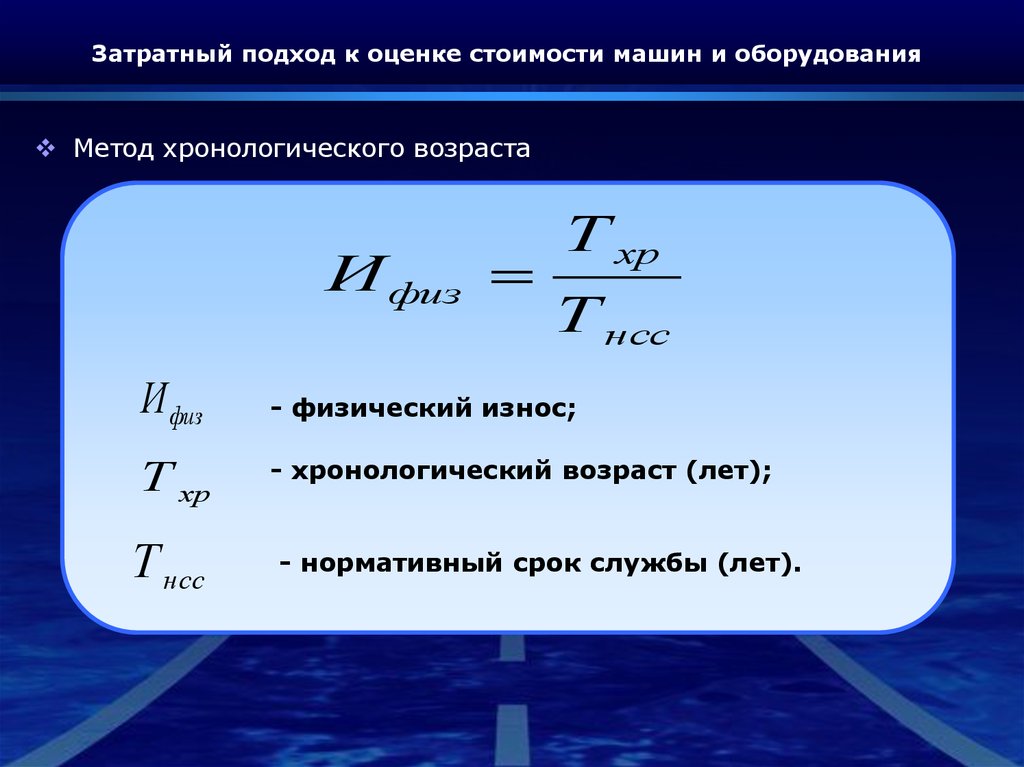

Оценка стоимости оборудования проводится не только в отношении нового оборудования, но также и в отношении оборудования, уже побывавшего в эксплуатации. В процессе определения рыночной стоимости б/у оборудования (станков, технологических линий, приборов, бытовой техники, мебели и т.п.) большое значение имеет величина физического износа, поскольку работоспособность, и, следовательно, стоимость вещи тем выше, чем ниже ее физический износ.

Физический износ, в отличие от морального и внешнего износов – это потеря первоначальных качеств оборудования из-за механических нагрузок и повреждений, возникающих в процессе его эксплуатации или хранения. Следует особо подчеркнуть, что новое оборудование, находящееся на хранении также подвержено физическому износу, хотя процесс изнашивания идет гораздо медленнее по сравнению с оборудованием, находящимся в эксплуатации. При оценке стоимости оборудования существует довольно много способов учета физического износа, из которых мы подробнее рассмотрим два наиболее простых метода.

Первый метод – расчетный, он основан на предположении о том, что нормально работающее оборудование изнашивается равномерно в течение всего нормативного срока эксплуатации. Тогда, если обозначить нормативный срок эксплуатации как Тн, а оставшийся срок службы – Тост, то физический износ оборудования (Фи) можно рассчитать по формуле: Фи = (Тн-Тост)/Тн. Этот метод называется методом эффективного возраста и дает достаточно точные результаты для оборудования на малых сроках эксплуатации. Если оставшийся срок службы оборудования меньше половины его нормативного срока службы, то применения этого метода для расчета физического износа при оценке оборудования нежелательно, т.к. точность этого метода снижается при росте срока фактической эксплуатации. Другой метод, который предлагается рассмотреть – экспертный, который сводится к тому, что физическое состояние оцениваемого оборудования классифицируется как принадлежащее определенной качественной группе усредненных состояний, например «новое», «очень хорошее», «хорошее» и т.

Для каждой из этих групп состояний уже определен свой процент износа, поэтому оценщику после классификации состояния оцениваемого оборудования по одной из групп остается только взять из таблицы соответствующий процент износа. Обычно используют следующую градацию состояний оборудования и соответствующие проценты физического износа:

- Новое – 0-5%

- Очень хорошее – 10-15%

- Хорошее – 20-35%

- Удовлетворительное – 40-60%

- Неудовлетворительное – 85-90%

- Негодное к применению (лом) – 95-100%

Этот метод называется методом экспертизы состояния и, несмотря на то, что является не самым точным, позволяет быстро и просто определить физический износ оборудования на любом году срока службы. Таким образом, пользуясь описанными методами, можно достаточно просто определить степень физического износа практически любого оборудования, что часто бывает необходимо при принятии решения о покупке оборудования, бывшего в эксплуатации.

Получайте новости с poskas на почту

Общая эффективность оборудования (OEE): обзор

Общая эффективность оборудования (OEE) — это главный стандарт измерения производительности производства. Читайте о том, как рассчитать OEE, о шести больших потерях, преимуществах OEE и многом другом.

Что такое общая эффективность оборудования (OEE)?

Общая эффективность оборудования (OEE) — это термин, используемый для оценки того, насколько эффективно используются операции производителя. Другими словами, общая эффективность оборудования помогает вам заметить проблему в ваших операциях, определить, какой процент производственного времени действительно продуктивный, и устранить ее, давая вам стандартизированный показатель для отслеживания прогресса. Целью измерения OEE является постоянное совершенствование.

Целью измерения OEE является постоянное совершенствование.

Как использовать общую эффективность оборудования (OEE) для измерения производительности производства

Общая эффективность оборудования — мощная цифра. Он предоставляет много информации в одном числе, поэтому существует множество способов использования OEE для измерения производительности производства. При правильном расчете и интерпретации он может значительно увеличить производительность. Общая эффективность оборудования используется в качестве эталона для сравнения любого данного производства с отраслевыми стандартами, собственным оборудованием или другими сменами, работающими на одном и том же оборудовании. Стандартные тесты OEE:

- 100-процентный показатель OEE считается идеальным производством, а это означает, что вы производите только качественные детали как можно быстрее и без простоев.

- Показатель OEE в 85 процентов считается мировым классом для дискретных производителей и является востребованной долгосрочной целью.

- Показатель OEE, равный 60 процентам, является типичным для дискретных производителей и показывает, что существуют значительные возможности для улучшения.

- Оценка OEE в 40 процентов считается низкой, но не редкостью для производителей, которые только начинают отслеживать и улучшать производительность. В большинстве случаев низкий балл можно легко улучшить с помощью простых в применении мер.

Общая эффективность оборудования — это не только отличный инструмент для менеджеров, но и может оказать существенное влияние на сотрудников, работающих на заводе. Метрики цеха могут включать:

- Target — Производственная цель в реальном времени

- Actual — Фактический объем производства

- Эффективность — Отношение заданного к фактическому; процент того, насколько опережает или отстает производство, равен

-

Общая эффективность оборудования: термины, которые необходимо знать

Прежде чем мы обсудим общую эффективность оборудования, необходимо знать некоторые важные термины.

- Полностью производственное время — Время производства после вычета всех потерь

- Запланированное время производства — общее время, в течение которого ваше оборудование или система должны производить

- Идеальное время цикла — время, необходимое для изготовления одной детали

- Run Time — время, когда ваша система запланирована для производства и работает

- Total Count — Общее количество всех произведенных деталей, включая дефектные

- Хороший счет — Произведены детали, соответствующие стандартам контроля качества

- Хорошие детали — Произведенные детали соответствуют стандартам и не требуют переделки

- Качество — это относится к изготовленным деталям, которые не соответствуют стандартам контроля качества, включая те, которые требуют доработки.

Он рассчитывается как Качество = количество хороших / общее количество.

Он рассчитывается как Качество = количество хороших / общее количество. - Производительность — учитывает количество замедлений или кратковременных остановок производства. Идеальная оценка производительности с точки зрения OEE означает, что ваша операция выполняется максимально быстро. Рассчитывается как Производительность = (Идеальное время цикла x Общее количество) / Время работы.

- Доступность — учитывает запланированное и незапланированное время простоя. Идеальная оценка доступности означает, что ваша операция работает постоянно в запланированное время производства. Он рассчитывается как Доступность = Время работы / Запланированное время производства.

Как рассчитать общую эффективность оборудования (OEE)

Перед расчетом общей эффективности оборудования важно обозначить разницу между терминами эффективности и эффективности при обсуждении OEE.

Эффективность — это отношение между тем, что технически может быть произведено, и тем, что фактически произведено в конце производственного периода. Например, если ваше оборудование способно производить 100 продуктов в час, а оно производит только 80, то его эффективность составляет 80 процентов.

Однако это не говорит нам, насколько эффективна техника, потому что мы не учитывали такие вещи, как количество операторов, энергию и материалы, необходимые для достижения 80-процентной эффективности. Например, если ваше оборудование работает с эффективностью 60 % с одним работником и с эффективностью 75 % с двумя работниками, эффективность увеличивается на 25 %, но эффективность снижается до 50 % в зависимости от трудозатрат.

Существует два основных способа расчета OEE:

- Простой расчет: Самый простой способ рассчитать OEE — это отношение полностью продуктивного времени к запланированному производственному времени.

Это выглядит так: OEE = (хорошее количество x идеальное время цикла) / запланированное время производства.

Это выглядит так: OEE = (хорошее количество x идеальное время цикла) / запланированное время производства. - Предпочтительный расчет: Этот тип расчета OEE основан на трех рассмотренных ранее факторах OEE — доступности, производительности и качестве (хороший счет). Это выглядит так: Доступность x Производительность x Качество = OEE . Это предпочтительный метод расчета, потому что вы не только получаете оценку OEE, показывающую, насколько хорошо вы работаете, но и три числа (доступность, производительность и качество), показывающие, что вызвало ваши потери.

Предпочтительный пример расчета

Ниже мы рассмотрим два примера предпочтительного расчета.

| Товар | Данные |

|---|---|

| Время простоя | 5% |

| Эффективность | 96% |

| Качество (урожайность) | 98% |

Машина для изготовления виджетов с 5-процентным временем простоя (или 95-процентной доступностью) имеет эффективность 96 процентов. (ASTM и другие руководящие органы помогают определить рейтинги эффективности некоторых машин. Для других это так же просто, как посмотреть на конкретное производство этой машины.) Два из каждых 100 изделий, которые производит машина, отбраковываются как не соответствующие спецификации (9).8 процентов качества). Поскольку OEE рассчитывается путем умножения трех факторов (наличия, производительности и качества), ваша формула выглядит следующим образом: OEE = 0,95 x 0,96 x 0,98 = 89,376 процента

(ASTM и другие руководящие органы помогают определить рейтинги эффективности некоторых машин. Для других это так же просто, как посмотреть на конкретное производство этой машины.) Два из каждых 100 изделий, которые производит машина, отбраковываются как не соответствующие спецификации (9).8 процентов качества). Поскольку OEE рассчитывается путем умножения трех факторов (наличия, производительности и качества), ваша формула выглядит следующим образом: OEE = 0,95 x 0,96 x 0,98 = 89,376 процента

Давайте рассмотрим более практический пример. Обычная смена на заводе по розливу занимает 480 минут. Операторы машин делают три перерыва в течение своей смены общей продолжительностью 50 минут, и они делают две переналадки в течение смены, что составляет 60 минут простоя машины, что составляет в общей сложности 180 минут потерянного времени. Чтобы рассчитать доступную часть уравнения, мы берем:

480 минут — 180 минут = 300 минут

300 минут / 480 = 62,5 процента Доступность

Чтобы рассчитать часть уравнения, связанную с производительностью, предположим, что завод по розливу производит 60 бутылок в минуту. С учетом оставшихся 300 минут система розлива может произвести 18 000 бутылок (300 x 60). Допустим, машины работают медленнее на 1,5 секунды времени цикла, снижая максимальную скорость на две трети. Это снижает фактическую производительность до 12 000 бутылок. Итак, для расчета производительности части уравнения возьмем:

С учетом оставшихся 300 минут система розлива может произвести 18 000 бутылок (300 x 60). Допустим, машины работают медленнее на 1,5 секунды времени цикла, снижая максимальную скорость на две трети. Это снижает фактическую производительность до 12 000 бутылок. Итак, для расчета производительности части уравнения возьмем:

1,5 секунды на бутылку = 1 / 1,5 = 2/3 = Производительность 66,7 % (66,7 % x 18 000 бутылок = 12 000 единиц)

Чтобы рассчитать качественную часть уравнения, предположим, что из 12 000 бутылок 3 000 не соответствуют стандартам контроля качества, в результате чего уровень качества бутылок составляет 75 процентов. Качественная часть уравнения рассчитывается как:

(12 000 — 3 000 дефектов) / 12 000 = 75% Качество

Другой способ взглянуть на это так: 3000 бутылок / 60 бутылок в минуту = 50 минут потери качества.

Итак, чтобы рассчитать общую эффективность оборудования (доступность x производительность x качество = OEE), мы возьмем 62,5 процента x 66,7 процента x 75 процентов = 31,25 процента OEE . Это означает, что технически мы могли бы произвести 28 800 бутылок, но в итоге только 9 000 бутылок допущены к продаже (9 000 / 28 800) = 31,25 процента.

Это означает, что технически мы могли бы произвести 28 800 бутылок, но в итоге только 9 000 бутылок допущены к продаже (9 000 / 28 800) = 31,25 процента.

Каковы шесть больших потерь, когда речь идет об общей эффективности оборудования (OEE)?

Возможно, самая главная цель внедрения программы OEE — уменьшить или устранить наиболее распространенные причины снижения производительности машин или оборудования, известные как шесть больших потерь. Эти шесть потерь разбиты на три основные категории OEE (доступность, производительность и качество).

| ОЕЕ | Шесть больших потерь |

|---|---|

| Потеря доступности | Отказ оборудования |

| Настройка и регулировка | |

| Потеря производительности | Холостой ход и незначительные остановки |

| Уменьшить скорость | |

| Потеря качества | Дефекты процесса |

| Уменьшенный выход |

Имеющиеся потери

- Отказ оборудования: Это оборудование, которое не работает, когда оно запланировано для производства, что приводит к незапланированному простою.

Типичными примерами являются поломки оборудования, незапланированные остановки на техническое обслуживание и отказ инструмента.

Типичными примерами являются поломки оборудования, незапланированные остановки на техническое обслуживание и отказ инструмента. - Настройка и регулировка: Это время простоя производства из-за переналадки, регулировки станка и инструментов, планового обслуживания, проверок и времени настройки/прогрева.

Потери производительности

- Холостой ход и незначительные остановки: Иногда называемые малыми остановками, холостой ход и незначительные остановки возникают, когда оборудование останавливается на короткий период времени. Это может быть вызвано заторами, препятствиями потоку, неправильными настройками или очисткой. Обычно эти вопросы решает оператор.

- Пониженная скорость: Иногда называемая медленными циклами, пониженная скорость возникает, когда оборудование работает со скоростью, меньшей, чем идеальное время цикла (наиболее быстрое возможное время). Изношенное или плохо обслуживаемое оборудование из-за некачественной смазки, некачественных материалов и плохих условий окружающей среды являются распространенными причинами снижения скорости.

Потери качества

- Технологические дефекты: Это относится к любой дефектной детали, изготовленной во время стабильного производства, включая бракованные детали и детали, которые могут быть переработаны. Неправильные настройки машины и ошибки оператора или оборудования являются распространенными причинами дефектов процесса.

- Уменьшенный выход: Уменьшенный выход относится к дефектным деталям, изготовленным с момента запуска до достижения стабильного производства. Как и дефекты процесса, это может означать бракованные детали и детали, которые можно переработать. Снижение производительности чаще всего происходит после переналадки, неправильных настроек и во время прогрева машины.

Пять преимуществ использования общей эффективности оборудования (OEE) для улучшения производства

Реализация общей стратегии повышения эффективности оборудования является мощным преимуществом в достижении ваших производственных целей. Это позволяет вам использовать упреждающий подход, настраивая производственные процессы в режиме реального времени, сокращая время простоя, увеличивая производительность, снижая затраты, улучшая качество и повышая эффективность. Давайте рассмотрим 10 преимуществ OEE.

Это позволяет вам использовать упреждающий подход, настраивая производственные процессы в режиме реального времени, сокращая время простоя, увеличивая производительность, снижая затраты, улучшая качество и повышая эффективность. Давайте рассмотрим 10 преимуществ OEE.

- Возврат инвестиций (ROI) для оборудования: Компании вкладывают значительные средства в оборудование, поэтому важно максимизировать отдачу от этих инвестиций. Если вы можете использовать стратегию OEE для производства на 15 процентов больше продукции на том же оборудовании за то же время, это может значительно повлиять на вашу прибыль.

- Повышение конкурентоспособности: Производители всегда стремятся снизить потери при производстве для достижения максимальной конкурентоспособности. Использование данных из отчета OEE помогает выявить узкие места или слабые места в производстве и принять незамедлительные меры.

Качество и конкурентоспособность идут рука об руку, и показатель качества OEE может помочь вам выявить проблемы в производстве, вызывающие брак или переработку деталей.

- Затраты на режущее оборудование: Стратегия OEE помогает вам понять фактическую производительность вашего оборудования, чтобы вы знали, эффективно ли оно работает. Он также предупреждает вас о проблемах, которые могут привести к будущим поломкам и ремонту. Общая эффективность оборудования позволяет предвидеть возможные отказы оборудования, сокращая затраты на техническое обслуживание и время простоя.

- Максимальное повышение производительности труда: Используйте OEE, чтобы узнать, почему у вас возникают простои оператора, получить данные о производительности и точно определить длительные переналадки или время наладки. Подобная информация поможет вам правильно распределить ресурсы, определить, где возникают избыточные мощности, и определить, где вам нужны новые сотрудники.

- Легко визуализировать производительность: Общая эффективность оборудования подчеркивает наглядность, позволяя вам визуализировать производственные проблемы вместо того, чтобы полагаться на свои предположения.

Выделив самые большие источники потерь производительности в один процент, каждый может увидеть, что работает, а где требуется улучшение.

Выделив самые большие источники потерь производительности в один процент, каждый может увидеть, что работает, а где требуется улучшение.

Общая эффективность оборудования (OEE): пример из практики

Компания New Belgium Brewing, базирующаяся в Форт-Коллинзе, штат Колорадо, начала свою деятельность как небольшая пивоварня для хобби и к 2012 году быстро стала третьей по величине крафтовой пивоварней страны (восьмой в общем зачете). изо всех сил пытается не отставать от спроса, особенно когда дело касается розлива. Поскольку их пивоваренные предприятия быстро выходили на полную мощность, New Belgium изо всех сил пыталась определить эффективность и неэффективность своих линий розлива. Их цели быстро сместились в сторону улучшения OEE. Голы были следующие:

- Расширьте возможности пивоваренного завода, используя дополнительные производственные возможности.

- Повысьте общую эффективность оборудования (OEE), чтобы производить качественную продукцию, управлять эффективностью производства и обеспечивать доступность производственной линии во время запланированных простоев, смены упаковки и процедур технического обслуживания.

- Запустите пивоварню на полную мощность и произведите двойное производство.

Компания New Belgium столкнулась с рядом проблем, когда дело дошло до достижения целей OEE. У него не было возможности просматривать информацию в реальном времени во время незапланированных простоев на различном оборудовании, что вызывало замедление работы; Производственная группа постоянно реагировала на внеплановые простои определенных активов; и у операции по розливу не было возможности предсказать возможности, что позволило бы им эффективно размещать персонал пивоварни в определенных областях для достижения конкретных производственных целей.

За пять лет пивоварня реализовала ряд инициатив по автоматизации производства, в том числе обновление своей системы программного обеспечения для автоматизации производства, чтобы помочь оптимизировать производство по розливу и раскрыть его максимальный потенциал. После аудита пивоварня быстро поняла, что ее существующие линии способны производить 294 000 ящиков в неделю, но производили только 150 000 ящиков в неделю из-за плановых и незапланированных простоев.

Эта проблема, в сочетании с все еще архаичным процессом записи данных вручную, который включал в себя ведение журналов производства бумаги и электронных таблиц, не решала проблему, когда дело доходило до уровня производства, с которым столкнулась пивоварня. Они поняли, что использование программной системы для производства очень помогло в управлении различными пивными смесями и вариантами упаковки, а также в точном управлении запланированными и незапланированными простоями.

Модернизация их системы автоматизации также позволила поместить в контекст огромные объемы собираемых данных, что упростило анализ и превратило их в полезную информацию. Эта большая наглядность общей производственной картины привела к реальному пониманию фактической производственной мощности, что помогло предсказуемому выполнению заказов.

Наконец, компании New Belgium нужен был способ быстрее реагировать на внеплановые простои. Благодаря данным обновленного программного обеспечения пивоваренный завод понял, что ему необходимо увеличить команду техобслуживания на 60 процентов. Они добавили команду улучшения процессов и анализа, обучили ключевых сотрудников процессам Кайдзен и обучили других членов команды шести сигмам, чтобы быстрее реагировать на проблемы.

Они добавили команду улучшения процессов и анализа, обучили ключевых сотрудников процессам Кайдзен и обучили других членов команды шести сигмам, чтобы быстрее реагировать на проблемы.

New Belgium нуждался в эффективном способе сбора, обработки и анализа данных, чтобы повысить эффективность своего бизнеса в целом. Это оказало значительное влияние на OEE пивоварни:

- OEE увеличилась с 45 до 65 процентов чуть более чем за два года.

- Время простоя сократилось более чем на 50 процентов.

- Эффективность запланированного времени работы увеличилась на 25–30 процентов.

- Производственные недели побили рекорды, выпустив 19Постоянно от 0000 до 200000 случаев.

- Мощность участка упаковки была увеличена примерно до 1,3 млн баррелей в год.

- Пивоварня сохранила более низкие эксплуатационные расходы за счет отсрочки капитальных вложений.

Часто задаваемые вопросы об общей эффективности оборудования (OEE)

Откуда я знаю, что OEE подойдет моей компании?

Общая эффективность оборудования распространена на производственных предприятиях, изготавливающих отдельные детали (дискретные заводы). Однако он также часто используется на нефтеперерабатывающих заводах, чтобы помочь определить фактическую производительность.

Однако он также часто используется на нефтеперерабатывающих заводах, чтобы помочь определить фактическую производительность.

Как получить оценку OEE для всей производственной линии?

Лучший способ получить оценку OEE для всей производственной линии — это измерить OEE на единице оборудования или конкретной машине, которая выполняет большую часть работы. В несбалансированных производственных линиях измеряйте OEE в точке ограничения.

Должны ли переналадка, профилактическое обслуживание и обеды/перерывы влиять на мой показатель OEE?

Переналадки являются частью одной из шести больших потерь (наладка и регулировка) и должны быть включены в OEE. Профилактическое обслуживание и обеды/перерывы, вероятно, также повлияют на ваш показатель OEE, потому что они отнимают время, которое можно было бы использовать для производства. Исключениями являются профилактическое техническое обслуживание, проводимое во время планового останова, и если ваше оборудование может производить детали независимо от того, находится ли оператор в перерыве.

Поскольку показатель OEE мирового класса составляет 85 процентов, должен ли он быть моей целью?

Нет. Несмотря на то, что 85 % — это замечательная точка отсчета, большинство производителей, не знакомых с OEE, получают показатель OEE менее 50 %. Вы должны установить цели OEE, которые будут улучшаться со временем (обычно от трех до пяти месяцев).

В чем разница между OEE и TEEP?

Общая эффективная производительность оборудования (TEEP) измеряет, сколько ваша операция могла бы произвести, если бы ваш завод работал 24 часа в сутки, семь дней в неделю, в то время как OEE измеряет вашу производительность в течение запланированного производственного времени.

Какой период времени используется для расчета OEE?

Это на усмотрение производителя, но чаще всего это одна смена. Другие временные рамки включают одно задание, один день или непрерывный мониторинг.

Как рассчитать время простоя оборудования

Производственные линии по своей сути являются тонкими часовыми механизмами. Для работы все оборудование и его части должны функционировать безупречно.

Для работы все оборудование и его части должны функционировать безупречно.

Если что-то мешает работе (в прямом или переносном смысле), вся система дает сбой. И нам, вероятно, не нужно говорить вам об этом, это не то, чего вы хотите.

Согласно исследованиям, час простоя машины обходится компании в среднем в 260 000 долларов . Это не говоря уже о потерянном времени и производительности труда персонала, помимо снижения доходов.

Но если целью является сокращение времени простоя машины, вам сначала нужно научиться рассчитывать время простоя машины. И это то, что мы рассмотрим в этой статье.

Что такое время простоя машины?

Прежде чем делать что-либо еще, давайте определим время простоя машины. Время простоя машины — это любое (обычно неожиданное) время, в течение которого актив/часть оборудования не работает.

Существует 2 типа простоя машины:

1. Незапланированный простой – нежелательный, как правило, в результате неисправности

2. Плановый простой – необходимый, используется для ремонта и технического обслуживания

Плановый простой – необходимый, используется для ремонта и технического обслуживания

Мы в основном сосредоточимся на незапланированные простои в этой статье, но помните о запланированных простоях, когда мы обсуждаем решения наших производственных проблем.

Как рассчитать время простоя машины

Если вы хотите свести к минимуму время простоя машины, очень важно знать, каково ваше время простоя. Эта информация также поможет вам решить, какие активы/элементы вашего оборудования наиболее подвержены отказам и какие наиболее важны для вашего производства.

Для расчета времени простоя машины:

1. Определите запланированное время работы на заданный период.

пр. Производство должно работать 8 часов в день 20 дней в месяц = 160 часов в месяц.

2. Запишите количество простоев за месяц или обратитесь к отчету за предыдущий месяц, если он у вас есть.

3. Вычтите времени простоя из запланированного времени работы. Это скажет вам ваше фактическое / истинное время работы.

Это скажет вам ваше фактическое / истинное время работы.

4. Обычно время простоя указывается в процентах. Чтобы получить этот результат, используйте следующее уравнение:

Время простоя оборудования/Запланированное время работы * 100 = Время простоя, %

Помните, что вы также можете отслеживать время простоя для отдельных активов. Вы можете определить, какие части вашей производственной линии ломаются больше всего, сравнив показатели для различных видов оборудования.

Это будет очень удобно для планирования технического обслуживания. Вы также можете узнать больше об отслеживании и определении общей эффективности оборудования.

Для расчета потерянного дохода и критичности активов:

1. Разделите общий доход на запланированное время работы, чтобы получить ежедневный доход.

2. Оцените, насколько упадет ваш дневной доход, если выбранное оборудование перестанет работать на 1 час.

3. Сравните результаты различных активов. Тот, чья неисправность вызывает наибольшее падение доходов, является наиболее важной частью вашей работы.

Тот, чья неисправность вызывает наибольшее падение доходов, является наиболее важной частью вашей работы.

Теперь, когда вы знаете, какие активы больше всего ломаются и какие отказы оборудования обходятся вам больше всего, вы можете начать предпринимать шаги для улучшения ситуации.

Как сократить время простоя оборудования

Простой оборудования приводит к потерям производства, разочарованию рабочих и общему ощущению хаоса. Но есть способы сократить время простоя оборудования и обеспечить работу вашего завода, как хорошо смазанный механизм.

Установление кодов ошибок

Установление кодов ошибок является одним из способов сокращения времени простоя машины. Поняв основную причину ошибок, машины можно быстро отремонтировать.

В некоторых случаях коды ошибок могут помочь выявить проблемы до того, как они приведут к сбою машины. Это позволяет проводить профилактическое обслуживание, что еще больше сокращает время простоя.

Существует множество различных кодов ошибок, но возможные из них должны быть следующими: Неправильное использование, Требуется PM, Несоблюдение политик и процедур. Если у вас возникли проблемы с вашей машиной, скорее всего, виноват один из них.

Если у вас возникли проблемы с вашей машиной, скорее всего, виноват один из них.

Профилактическое обслуживание

Профилактическое обслуживание часто описывается как «забота о ваших вещах до того, как они сломаются».

Но что это значит? В двух словах, профилактическое обслуживание заключается в регулярных проверках и обслуживании вашего оборудования с целью продления срока его службы.

Предприятия могут свести к минимуму простои и сбои, приняв меры для обеспечения бесперебойной работы машин. Профилактическое обслуживание включает в себя регулярную очистку и осмотр, а также замену изношенных или поврежденных деталей до того, как они выйдут из строя.

Регулярный осмотр

Регулярный осмотр необходим для обеспечения бесперебойной работы оборудования. Регулярно проверяя износ, операторы могут выявить потенциальные проблемы до того, как они приведут к простою.

Регулярный осмотр также гарантирует, что машины правильно смазаны и все детали находятся в хорошем рабочем состоянии.

Эти упреждающие меры могут свести к минимуму риск неожиданного простоя и поддерживать работу ваших машин с максимальной эффективностью. Поэтому в следующий раз, когда на вашем оборудовании появятся признаки износа, не ждите поломки — вместо этого запланируйте регулярный осмотр.

Какое время простоя запланировано?

Простой машины может стать худшим кошмаром для владельца оборудования. Однако запланированное время простоя может свести к минимуму его влияние.

Запланированное время простоя важно для обеспечения надлежащего обслуживания и эксплуатации машин. Отключая машины от сети для регулярных проверок и ремонта, компании могут избежать более дорогостоящих простоев в будущем.

Запланированное время простоя позволяет операторам выполнять административные задачи, такие как обновление руководств по эксплуатации или устранение неполадок.

Основные причины простоя оборудования

Невозможно исключить риск простоя оборудования. Однако знание распространенных причин простоев может помочь вам предпринять шаги для их предотвращения. Вот некоторые из распространенных причин:

Однако знание распространенных причин простоев может помочь вам предпринять шаги для их предотвращения. Вот некоторые из распространенных причин:

Недостаток обучения

Хотите верьте, хотите нет, но отсутствие обучения операторов является еще одной основной причиной простоя оборудования. Даже самые опытные операторы без профессиональной подготовки могут совершать ошибки, что приводит к выходу оборудования из строя.

Если операторы должным образом не обучены работе с оборудованием, они с большей вероятностью совершат ошибки, которые могут привести к поломке оборудования. Отсутствие обучения также может привести к некачественному техническому обслуживанию, что еще больше усугубит простои оборудования.

Плохое техническое обслуживание

Оборудование может выйти из строя по разным причинам, но часто в этом виновато плохое техническое обслуживание. Когда за машинами не ухаживают должным образом, они, скорее всего, столкнутся с проблемами, которых можно было бы легко избежать.

Например, если не регулярно смазывать движущиеся части маслом и смазкой, это может привести к чрезмерному износу, а пренебрежение очисткой фильтров может привести к их засорению и перегрузке.

Чрезмерная смена инструмента и/или задания

Одной из основных причин простоя оборудования является чрезмерная смена инструмента и задания. Когда операторам приходится постоянно менять инструменты и корректировать работу, это сказывается на оборудовании и в конечном итоге приводит к поломкам.

Переналадка также может вызвать проблемы с качеством, если используется неправильный инструмент или работа настроена неправильно. Предприятия должны тщательно продумать свои инструменты и процедуры смены работы, чтобы свести к минимуму время простоя и соответствовать стандартам качества.

Советы по сокращению времени простоя оборудования

По оценкам отраслевых экспертов, средняя компания теряет миллионы долларов в год из-за простоя оборудования. Вы можете помочь своему бизнесу, следуя этим простым советам.

Проще говоря, если вы не измеряете время простоя машины, вы не можете им управлять. Первым шагом к сокращению времени простоя оборудования является внедрение системы, которая может точно измерять и отслеживать его.

Получив эти данные, вы можете приступить к выявлению тенденций и поиску путей улучшения вашего процесса. Помните, что ключом к сокращению времени простоя оборудования является выяснение причин, по которым это происходит, а затем принятие мер по предотвращению этого.

Ручное и автоматическое отслеживание

Ручное отслеживание предполагает, что кто-то физически ходит по заводскому цеху и записывает данные вручную.

Этот метод подвержен человеческим ошибкам, так как легко забыть записать данные или сделать ошибки при их расшифровке. Однако ручное отслеживание намного дешевле автоматизированного и не требует специального оборудования.

Автоматическое отслеживание машин может дать более точную картину того, что происходит на вашем заводе. Отслеживая такие точки данных, как использование оборудования, показатели выполнения рабочих заданий и простои, вы можете получить четкое представление о том, где находятся ваши узкие места и что необходимо сделать для их устранения.

Отслеживая такие точки данных, как использование оборудования, показатели выполнения рабочих заданий и простои, вы можете получить четкое представление о том, где находятся ваши узкие места и что необходимо сделать для их устранения.

Автоматическое отслеживание машин может помочь вам определить тенденции с течением времени, чтобы вы могли обнаруживать проблемы до того, как они станут серьезными.

Проблемы с отслеживанием вручную

Основная проблема с отслеживанием простоев машин вручную заключается в том, что это отнимает много времени и часто неточно. Операторам машин обычно приходится прерывать работу каждые несколько минут, чтобы записать текущее состояние машины, что может быстро стать утомительной задачей.

Даже когда операторы усердно записывают данные, очевидно, что они допускают ошибки или забывают обновлять информацию. Это может привести к неточным отчетам о простоях, которые не точно отображают производственный процесс.

Кроме того, ручное отслеживание времени простоя машины может быть ценным использованием ресурсов, которые лучше было бы потратить на другие задачи. Автоматизация процесса может помочь повысить точность и сэкономить время для других задач.

Автоматизация процесса может помочь повысить точность и сэкономить время для других задач.

Преимущества отслеживания простоя оборудования

Повышение производительности

Простой оборудования может серьезно снизить производительность любой организации. Одним из способов борьбы с простоями машин является точное отслеживание и отчетность о неравномерных условиях.

Понимая основные причины, организации могут выполнять задачи корректирующего обслуживания, которые с большей вероятностью предотвратят отказы оборудования в будущем. Благодаря более точному отслеживанию организации могут добиться большей производительности и прибыльности.

Снижение затрат на техническое обслуживание

Заводы могут лучше расставлять приоритеты в отношении своих ресурсов и снижать общее влияние событий простоя, отслеживая время простоя оборудования и затраты на техническое обслуживание.

Собирая данные о том, когда и почему машины выходят из строя, заводы могут получить более четкое представление о своих потребностях в обслуживании. Эта информация помогает планировать профилактическое обслуживание (PM) и профилактическое обслуживание (PdM).

Эта информация помогает планировать профилактическое обслуживание (PM) и профилактическое обслуживание (PdM).

Выполняя эти действия до того, как возникнет проблема, фабрики могут избежать дорогостоящих простоев и обеспечить бесперебойную работу своих производственных линий.

Повышение срока службы машины

Чтобы сократить время простоя и повысить эффективность, многие компании отслеживают время безотказной работы и надежность машины.

Понимая, как часто машины выходят из строя и что вызывает их сбои, предприятия могут вносить изменения, чтобы улучшить срок службы машин.

В некоторых случаях это может означать инвестиции в новое оборудование. В других случаях можно улучшить существующее оборудование, внеся изменения в процедуры технического обслуживания или эксплуатации. Каким бы ни было решение, увеличение времени безотказной работы машины может привести к значительной экономии средств для любого бизнеса.

Контрольный список профилактического обслуживания

Загрузите бесплатный шаблон профилактического обслуживания для проверки состояния оборудования или машин

Загрузите шаблон

Интересные факты о простоях

- Подсчитано, что от 5% до 20% или до 1/ 3 производительности, могут быть потеряны из-за ненужных потерь производственного времени.

(Международное общество автоматизации)

(Международное общество автоматизации) - 23% незапланированных простоев в основном связаны с ошибками людей. (Деловой провод)

- За последние несколько лет более 80 % компаний сталкивались с незапланированными отключениями в той или иной степени. (Деловой провод)

- В 2018 году стареющее оборудование стало причиной около 44% всех незапланированных простоев. (Завод машиностроения)

- В среднем компании отдают на аутсорсинг 20% своих операций по техническому обслуживанию из-за нехватки времени, ресурсов или квалифицированного персонала. (Завод машиностроения)

- Зарегистрировано, что 52% предприятий тратят до 10% своих годовых эксплуатационных расходов на техническое обслуживание машин. (машиностроение)

- 8 из 10 объектов придерживаются стратегии профилактического обслуживания (PM). (Завод машиностроения)

- Стоимость простоя может быть высокой в некоторых отраслях. Например, автомобильная промышленность тратит до 50 тысяч долларов в минуту, когда они отключаются, — это более 3 миллионов долларов в час! (Издательская компания Томаса)

Как правильно отслеживать время простоя?

Для правильного отслеживания времени простоя машины необходимо учитывать несколько важных аспектов, таких как:

- Определение неисправной машины/блока

- Является ли время простоя запланированным или незапланированным

- Время простоя в минуту/час

- Основные причины простоя

- Рассмотрите возможность обращения в соответствующий отдел, отвечающий за техническое обслуживание.

Он рассчитывается как Качество = количество хороших / общее количество.

Он рассчитывается как Качество = количество хороших / общее количество.  Это выглядит так: OEE = (хорошее количество x идеальное время цикла) / запланированное время производства.

Это выглядит так: OEE = (хорошее количество x идеальное время цикла) / запланированное время производства.  Типичными примерами являются поломки оборудования, незапланированные остановки на техническое обслуживание и отказ инструмента.

Типичными примерами являются поломки оборудования, незапланированные остановки на техническое обслуживание и отказ инструмента.

Выделив самые большие источники потерь производительности в один процент, каждый может увидеть, что работает, а где требуется улучшение.

Выделив самые большие источники потерь производительности в один процент, каждый может увидеть, что работает, а где требуется улучшение.

(Международное общество автоматизации)

(Международное общество автоматизации)