Разное |

|||

| Просмотров: 3501 | |||

|

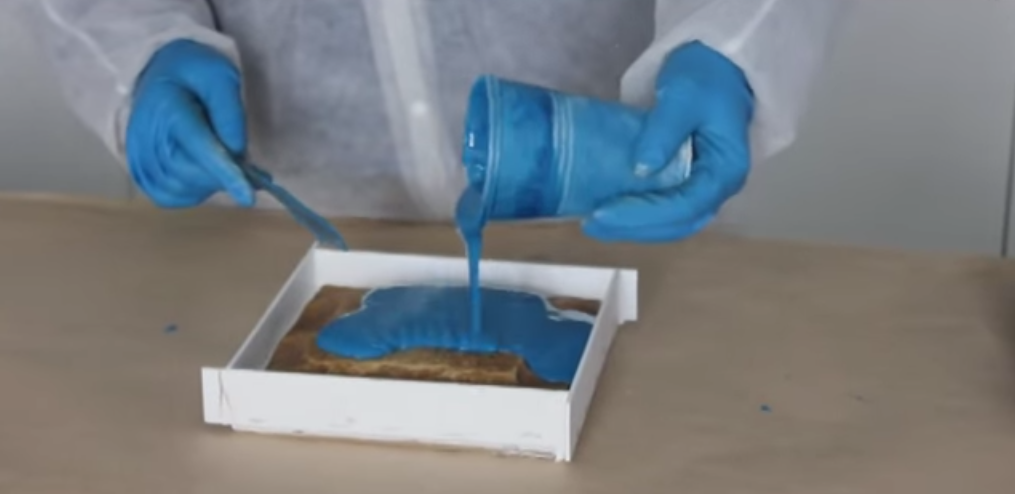

Часто случается так, что по хозяйству нужна какая-либо деталь или какое-либо изделие из пластика, но по тем или иным причинам купить эту вещь нельзя. Оказывается, есть простое решение этой проблемы – литье пластмасс под давлением. Достаточно освоить эту технологию в домашних условиях и можно будет изготовить много разной полезной всячины, которая по качеству обработки не будет отличаться от того, что можно купить в магазине. Например, из пластмасс можно будет отлить рукоять для отвёртки или барашек для болта и много других не менее полезных вещей. Кратко о технологииПластмассы — это полимерные материалы, которые имеют температуру размягчения, температуру плавлении и температуру возгорания. Если нагреть материал до температуры плавления, его можно залить в заранее подготовленную форму. При соблюдении технологии литья, готовое изделие после остывания в точности повторит конфигурацию формы. Из чего лить – выбор сырьяГлавное требование, при выборе материалов для литья – это отсутствие токсичного запаха при нагревании. Исходя из этих соображений, используем или полипропилен, или полиэтилен. Лучший вариант сырья — это черные ящики, которые за копейки можно купить на любом овощном рынке. Почему под давлениемПлавя пластик, мы получаем эластичную, но не текучую массу. Проблема в том, что заполнить такой массой форму проблематично, так как эластичная масса соберется где-то в одном месте и не будет равномерно растекаться. Литье под давлением позволяет равномерно разогнать полимерную массу по всей форме. Чем работатьДля работы с пластиком потребуется шприц, форма и кухонная духовка. Шприц изготавливается из металлической трубы, на одном конце которой нарезается резьба и накручивается заглушка с отверстием по центру. Внутри трубы, как в шприце должен свободно двигаться поршень. Формы изготавливаются из металла, дерева, глины и других материалов с которыми вы сможете работать. Форма должна быть герметичной с двумя отверстиями — через одно будет вдавливаться пластик, а через другое материал выйдет при заполнении форма. Как литьМеталлический шприц наполняется мелкими кусками пластика и кладется в духовку на полчаса при температуре +220°С. Потом останется совместить отверстие в шприце с отверстием в форме и выдавить туда расплавленную массу. | Разное | ||

| Просмотров: | |||

Назад к разделу | |||

Переработка пластика ПЭТ и как 3д печать может изменить жизнь каждого из нас

Перед тем как мы начнем , обращаю ваше внимание на то, что в статье будет поднято несколько тем, и для удобного ориентира, название тем я укажу КРУПНЫМ ШРИФТОМ)

С ЧЕГО ВСЕ НАЧАЛОСЬ :

Как 3д печать может изменить жизнь не только окружающих но и вашу ? Глупый вопрос , но для меня он скорее ироничный.

Все началось много лет назад, с того что я увлекся моделизмом танков, Играя в одну известную всем игру, случайно наткнулся на новость о бумажном моделировании, там предлагали сделать несложный танк МС1 из бумаги, идея сразу понравилась , так как с детсва любил делать что то своими руками.

Не буду впадать в подробности, но могу сказать что со всременем качество работ возрастало, бумажное хобби вытеснело из моей жизни все лишнее включая компьютерные игры.

Такое увлечение очень развивало мышление, смекалку и мелкую моторику, ведь нужно было создавать прочные конструкции из бумаги , проводить тонкую работу с мелкими деталями, а это не совсем тоже самое что купить готовый набор для сборки. (Большим испытанием стала сборка Бисмарка из бумаги )

Все в этом было прекрастно, кроме одного НО ! Это время, на 1 модель танка уходило от 5-до 9 месяцев, с годами времени становилось все меньше, работа учеба семья.. А заниматься любимым делом очень хотелось.

О 3д печати узнал случайно и сразу появилась мысль о том, что многие узлы и агрегаты танков, можно просто напечатать, исключив при этом рутину, особенно это касается траков и катков, делать их из бумаги то еще удовольствие.

Навязчивая идея плотно поселилась в душе и не давала покоя, но дороговизна принтера охладила мой жаркий пыл. И все же с надежной я продолжал мониторить цены и сутуацию вцелом.

Через пару лет, решающий момент настал! Я решился на покупку, потратив все накопленные деньги! на тот момент 22 тыс. были для меня и многих окружающих довольно большой суммой ,соответственно когда я потратил их на такую игрушку, многие меня осудили.

Этим чудом был принтер Прюша ай 4, на тот момент топ модель , ну а сейчас понятное дело уже не самый лучший вариант.

Печатать получилось не сразу, много времени ушло на настройку, понимание работы принтера, слайсера, его апгрейд. Печатал всякие не совсем нужные мелочи, а после и охладел совсем.

Спустя год мне задали важный вопрос — Ты купил принтер для хобби, но печатаешь все что угодно, но не целевой продукт, Почему?

Я ответил, что готовых моделей нет, а для создания своих нужны знания 3д моделирования.

Мой опонент сказал, что всему можно научиться, если ты занят тем что тебе нравиться и взял с меня обещание сделать хотя бы одну модель.

С тех пор прошел не один год, много было вложено сил , много проб и ошибок, опыт дал понимание того что и как моделить , что и как лучше печатать, вот несколько примеров печати

И во всей этой истории был один нюанс, это пластик. В какой то момент он был дорогой , после я нашел место для покупки дешевого.

Но шагая по улице, и видя по всюду бутылки, невольно начали появляться мысли о том что весь материал он под ногами.

Кроме того экологическая ситуация с пластиком в наших городах,да и во всем мире, довольно ужастная ,что соответственно тоже повлияло на мою идею.

Были попытки создать экструдер для переработки пластика , но идеи были тщетны,реализация провалилась.

Однако мысль о переработке бутылок ПЭК мне показалась очень простой и реализуемой на практике. В итоге оказалось я очень заблуждался на этот счет .

ПЕРЕРАБОТКА ПЭТ БУТЫЛОК (БАКЛАШЕК 5Л)

Я постараюсь кратко и емко описать суть процесса работы, статей на эту тему очень много, но есть одно НО !!! В моей реализации они к сожалению почти никак не помогли!

Суть в том что у всех в примерах видео и статьях ,печать шла хорошо, а у меня все попытки увенчались провалом …

Причин сбоя печати было много: образование пробки , засоры сопла, недоэкструзия — принтер попросту не мог протолкнуть ПЭТ нить или попросту подающая шестерень скользила по прутку.

Кроме того длинна прутка всегда ограничена, нужно постоянно делать замену филамента, но и эту проблему удалось решить.

Не будем тянуть принтер за пруток и начнем по порядку :

ПОДГОТОВКА БУТЫЛКИ

Идеально ровную бутылку найти очень сложно, да и не нужно.

Первым делом нам понадобиться:

Пластиковая пробка — в ней делаем отверстие под вентиль, вентиль продается в любом шиномонтаже или можно заказать на Алиэкспрес

http://alli.

получаем следующее :

Накручиваем на бутылку или баклашку с содходящей пробкой . Не забываем добавить в бутылку пару капель воды, после накачиваем насосом. Накачать нужно совсем немного, без фанатизма, велосипедный насос вполне справиться .

Далее самый опасный и важный момент

Наша цель выровнять бутылку а не взорвать, большое давление там не нужно !

Нагреваем бутылку на газовой комфорке или строительным феном, ( на ютуб много видео на эту тему , советую ознакомиться ) , не забываем ее при этом прокручивать, капли воды дадут пар, который будет дополнительно расширять стенки .

Не забываем о технике безопасности, очки обязательны!! Разрыв бутылки может обжечь , сам хлопок не очень опасен, но от неожиданности можно испугаться (уберите из дома женчин детей, стариков и псехически нездорового кота ) .

Повторюсь!!!! наша цель выровнять , немного выровнять бутылку, а не взорвать, поэтому без фанатизма!

Что же опустим иронию и перейдем к делу. Вот хороший пример:

Вот хороший пример:

А вот уже опасный, у бытылки начало вываливаться дно , скорый признак разрыва, но это не 100% индекатор опасности, не забываем о пробке, она также может не выдержать, особенно это касается баклашек, стенки пробки там очень тонкие , прочность низкая!

После нагрева нужно сразу стравить давление, аккурано нажимаем на вентиль , например отверткой, предупреждаю, от туда повалит немного пара, бережем глаза. И только после этого снимаем пробку.

Оставлять накаченную и разогретую бутылку нельзя, после охлаждения она сомнется и потеряет форму.

Ну что же , самый опасный участок прошли, идем далее! БУТЫЛКОРЕЗ

Сразу скажу — подшипниковый бутылкорез — мимо. Слишком замороченно, слишком сложно и непонятно, но выбор за вами.

Печатать на принтере — тоже не вариант ! Лента ПЭТ разрежет его как нож масло.

Наш выбор — только метал

или что то похожее на это

http://alli.pub/5s0i24

Сделать очень просто , в магазине крепежа, покупаете уголок, винты М4 гайки и шайбы к нему. Ну и не забываем о канцелярском лезвии.

Ну и не забываем о канцелярском лезвии.

вот результат:

Количество шайб регулирует ширину ПЭТ полоски, а гайки зажимают лезвие ножа. У буытылки срезаем именно дно, ножницами выравниваем и делаем небольшой надрез.

Медлено тянем и режем , бутылку держим под наклоном, следим за постоянной шириной ленты.

ее ширина должна быть примерно 0,9 мм, но в процессе работы подбираете индивидуально.

С первого раза скорее всего не получится резать как нужно, наберитесь терпения и бутылок, все придёт с опытом.

Вот результат:

АВТОМАТИЧЕСКИЙ ЭКСТРУДЕР ПРОТЯЖКИ ФИЛАМЕНТА

Скажу сразу, двигатель, драйвер и генератор — не самое важное, я тянул пруток и в ручную, это скорее момент удобства и на перспективу. (ссылки на нужные детали будут ниже)

Самый важный узел

пример

Я думаю вы его узнали, это термоблок от принтера. Крепим его на уголки, вставляем нагреватель.

http://alli. pub/5s0igw

pub/5s0igw

Сопло я думаю тоже узнали, но его нужно подготовить.

На выходе сверлим насквозь отверстие сверлом 1,7-2 мм ( это даст примерно 1,7 пруток на выходе )

А вот со стороны входа нужно просверлить немного 2,5 мм сверлом (но не насквозь )

И еще немного , но уже на меньшую глубину 3 мм.

А у самого входа 4-5 мм , на глубину еще меньше

В итоге мы получим отверстие в виде конуса, это нужно для того , чтобы лента ПЭТ лучше и проще сворачивалась в пруток, на входе она широкая, но продвигаясь по соплу она начинает сворачиваться за счет термоукадки и конусообразной формы сопла.

Если есть Бормашина , то советую все неровности по итогу того что мы насверлили, слегка сгладить конусовидной фрезой.

Блоком питания регулируем температуру нагрева. (блоки просто супер незаменимая вещь в хозяйстве, советую брать 2 , 1-1 для регулировки нагрева сопла, 2ой пойдет для питания двигателя протяжки )

http://alli.pub/5s0ie6

Конец ленты немного прижигаем зажигалкой, лента станет более прочной за счет усадки, обрезаем ножницами и вытягиваем пинцетом пруток на выходе.

Тянем вручную или с помощью электроники, скажу сразу, тут нужна сноровка , с первого раза не получиться

а вот и результат

Если есть желание автоматизировать работу , то вот нужные детали:

Генератор

http://alli.pub/5s0esv

Драйвер шагового двигателя TB6600

http://alli.pub/5s0i7k

ЭКСТРУДЕР

Что тут сказать, я пробовал стандартный вариант, я пробовал титан экструдер — и все напрастно… это не значит что у вас не получиться , это значит что я очень устал бороться с проблемой на протяжении 1 года и нашел идеал.

Встречаем идеальный экструдер, который свел на нет большинство моих проблем! http://alli.pub/5s0i9w

Приемущество его в том , что 2 шестерни вращаются одновременно и имеют насечки, даже у гладкого и твердого прутка не будет шансов. Такой же экструдер нужен для протяжки филамента, на выходе пруток получиться с насечками, что хорошо отобразиться во время печати

ТРУБКА ФИЛАМЕНТА

http://alli. pub/5s0f6v

pub/5s0f6v

Внутренний диаметр должен быть максимально большим !!

В моем случае внутренний диаметр 3мм , внешний 4мм иначе филамент будет застревать , в силу расширения и непостоянного размера

При нагреве, ПЭТ расширяется + немного прилипает к тефлоновой трубке, при ретракте пластик из сопла выходит не 1,7 мм а намного больше в результате чего при остывании в термоблоке образовывается пробка — как результат сбой печати

ТЕРМОБАРЬЕР (ГОРЛО)

нужно брать как в примере 1 ,со сквозным отверстием, по причине описанной выше,

Вариант 2 не подойдёт — будет застревание

РАДИАТОР

Тут советую взять что то по больше размерами, вот пример

http://alli.pub/5s0g80

Если радиатор будет слишком маленький , есть риск того что будет залом нити в результате перегрева

ОХЛАЖДЕНИЕ

В моем случае с большим радиатором , охлаждение не нужно !

Обьясню:

Горячий радиатор высушивает пруток по пути его следования в сопло, кроме того пруток при этом уже нагревается и его легче расплавить.

Для експеримента я решил поставить куллер и вот тут начались щелчки экструдера, принтер не успевал плавить пруток, как результат — залом прутка и сбой в печати .

Вообщем — если решитесь на охлаждение — позаботьтесь о возвожности его регулировки !

СОПЛО

Это не менее важный момент!!!

Используем любое, но его нужно расверлить , как я это описывал ранее , но можно сразу сверлом в 3мм, не насквозь естественно.

Суть в том что пластик будет плавиться как бы в камере сопла, которую вы просверлите , а не в термоблоке, как это было предусмотренно конструкцией и при ретракте не будет пробки, расплавленноя масса останется в камере сопла.

СКОРОСТЬ ПЕЧАТИ И ПОДАЧА ПЛАСТИКА

В настройках слайсера нужно изменить размер прутка с 1,7 на 1,4 или на 1,5 . Это связанно с тем что самодельный пруток внутри будет не полым , соответственно его подача должна быть больше ! Иначе стенки детали будут тонкими.

Скорость печати наоборот нужно уменьшить , кроме того скорость печати поддержек, и заполнения должна быть равной скорости печати стенок .

пример печати

СПЛАВКА ПРУТКА В ЕДИНОЕ ЦЕЛОЕ

Тут нужен опыт и сноровка ! Наберись терпения !

Пробовал много чего, все безуспешно . Даю сразу рабочий способ

Поджигаем и плавим до горения , осторожно, я так ожег серьезный получил!

Тушим , соединяем, дуем (а лучше водичкой ).

Излишки обрезаю кусачками и зачищаю наждачкой до идеала.

Аккуратно скручиваем в катушку , соединение не идеальное и при сильном нажатии разрушается , но в целом форму держит.

Итог

Считаю этот метод переработки одним из лучших. Да он не идеален, немного заморочен, есть недостатки, бутылка перерабатывается не вся. Но все же, как начальный старт , этот способ можно и нужно применять, только представте как можно уменьшить кол-во пластика в окружающей среде , если каждый второй , у кого есть принтер будет использовать подобный подход.

Вот пример печати а вот превью 3д модели , которую я подготовил для печати, так сказать — ожидание и реальность .

Как видите я еще в стадии печати, максимально все узлы буду печатать бутылкой , всю мелочь которую прюша не осилит буду добивать Фотополимерным принтером, а после грунтовки и покраски, все будет выглядеть не хуже эскиза.

Посмотреть больше фото, следить за полной сборкой и моим творчеством можно по ссылке

https://vk.com/public_model_hends

Важным будет также сказать, что детали из такого пластика получаются практически не убиваемыми, сломать руками сложно а порой и невозможно.

Из него можно печатать прочные детали или детские игрушки, что есть в планах .

Или например коллекционные игрушки

Такую вещь уже не захочеться выкидывать, игрушку также можно подарить другому ребенку за ненадобностью вам. (Немезис не всчет , такое не каждый ребенок захочет, хотя я бы в детстве был бы такому очень рад )

Много времени прошло с того момента как я собрал первую бумажную модель и много сил было потрачено, с тех пор я освоил 3д моделирование, покраску, 3д печать.

Маленькое хобби — дало направление и понимание тому , чем я хочу заниматься по жизни и чем зарабатывать на жизнь.

Освоение 3д моделирования открыло перспективы разработки моделей под Game Dev/ но и тут 3д печать не стоит особняком, ведь Hipoly модель я использую для печати, так сказать — безотходное производство во всем.

Вот пример созданной мною модели для печати, которую заказал моделист из Рима

а вот эта же модель, но уже Low Poly и под Game dev.

Работы еще много, идеальных моделей пока еще нет, но я работаю над улучшением своих навыком каждый день.

Вот так сначала бумажное моделирование , а потом и 3д печать изменила и продолжает менять мою жизнь к лучшему.

Надеюсь эта история была вам интересна, прошу оценить ее вашим лайком и написать в комментариях ваши мысли по этому поводу , ну а я пойду творить дальше, ведь очень много планов на будущее, но еще так мало сделано … Цените окружающую вас среду, перерабатывайте пластик , меняйте свою жизнь и жизнь окружающих к лучшему!

Цените свое время , ваше хобби и ваши цели , всем удачи, всем пока !

Самодельные термоусадочные кружки из переработанного пластика

Алисса Маркиз Цорн от 31 января 2012 г. (обновлено 23 июня 2023 г.) Возможно, вы помните, как в детстве готовили «Шринки Динкс», они кажутся чем-то волшебным, и когда я обнаружил, что есть способы делать термоусадочные таблетки в домашних условиях, используя пластик № 6, я начал следить за возможными контейнерами.

(обновлено 23 июня 2023 г.) Возможно, вы помните, как в детстве готовили «Шринки Динкс», они кажутся чем-то волшебным, и когда я обнаружил, что есть способы делать термоусадочные таблетки в домашних условиях, используя пластик № 6, я начал следить за возможными контейнерами.

Когда я нашел контейнер для крекеров с номером 6 (моя первая находка № 6!), я подумал: можно ли сделать самодельные термоусадочные тарелки из рифленого пластика??

Этот пост содержит партнерские ссылки Amazon на соответствующие материалы.

Я начал экспериментировать — иногда стоит немного поэкспериментировать, прежде чем вовлекать детей. Я порылся в своей корзине и взял несколько других контейнеров на всякий случай, если они сработают. Вскоре я определил:

- Пластик номер 1 немного дает усадку , но не сильно, а также иногда просто белеет и скручивается – не лучший материал для термоусадки своими руками.

- Я читал, что пена — это пластик № 6 , поэтому я попробовал это с пенопластом для рукоделия — конечно же, он тоже дает сумасшедшую усадку.

Однако он не становится жестким.

Однако он не становится жестким. - Мясные лотки из гастронома , тоже номер 6 — и они кажутся достаточно толстыми, чтобы сделать усадочную тарелку.

- Пластик №6 с выступами имеет довольно аккуратный эффект, когда превращается в термоусадочную тарелку. Мне нравится, что он придает текстуру маленьким бусинкам.

Вот как мы делали самодельные термоусадки:

Расходные материалы :

- #6 пластик из мусорной корзины

- Маркеры Sharpie

- Дырокол

- Ножницы

- Оловянная фольга или пергаментная бумага, чтобы выстелить противень для выпекания.

- Если вы хотите усадить их снаружи, чтобы избежать испарений, тостер, который вы можете использовать для поделок.

Из пластикового контейнера вырезаем квадраты и сердечки для украшения. В каждой части мы проделываем отверстия, а затем окрашиваем перманентным маркером перед усадкой в духовке.

- Мы вырезали кусочки из пластиковых контейнеров и проделывали в них отверстия, чтобы использовать их в качестве подвесок на колье или серьгах. Вы можете видеть пластик, который я использовал, из контейнера для крекеров.

2. Мы разукрасили наши пластиковые детали разноцветными маркерами Sharpie.

3. Мы помещаем наши творения в духовку при температуре около 350ºF. Я кладу их на противень на пергаментную бумагу, но вы можете сделать противень и из фольги.

Примерно через минуту… о нет! Они крутятся!

Минуты через две (может три?) — раскручиваются, и все, больше не сжимаются.

Меня беспокоил дым, и я включил вытяжку, но на самом деле я не чувствовал неприятного запаха. На самом деле я думаю, что от перманентных маркеров у меня больше дыма, чем от пластика. Обновлено. С тех пор я прочитал лучшую идею в книге Жана Ван’т Хала «Ловкий год »: она занимается этим видом деятельности на улице и использует противень на своем газовом гриле, чтобы избежать паров. Другой вариант вынести его на улицу – использовать тостер.

Другой вариант вынести его на улицу – использовать тостер.

Определенно интересно попробовать переработать немного пластика, чтобы сделать свои собственные термоусадочные пакеты. Я также обнаружил, что не так уж дорого просто купить комплект или упаковку термоусадочных пластиковых листов.

Вариантов покупки Shrinky Dink Plastic:

- Термоусадочная пленка для струйной печати – распечатывайте изображения прямо с компьютера!

- Термоусадочная пленка Grafix — эти упаковки термоусадочной пленки бывают разных цветов, которые могут быть интересны для изготовления браслетов или подвесок для ожерелий.

- В эту упаковку термоусадочных листов Frosted Ruff n’ Ready входят 10 предварительно отшлифованных листов термоусадочного пластика.

Вдохновитесь изготовлением самодельных термоусадочных кружек:

Сжиматься! Уменьшился! Shrunk!: Делайте стильные украшения из термоусадочной пластмассы В этой книге даже есть раздел, посвященный изготовлению термоусадочных материалов из переработанного пластика. | |

Термоусадка Art 101 с резиновыми штампамиСила этой книги в том, что, используя резиновые штампы, автор придумывает очень сложные украшения из термоусадочной пластмассы. Используемые в нем методы, в которых используются штампы, лучше всего сочетать с купленными пластиковыми листами, а не с переработанными кусками пластика, просто для простоты переноса дизайна. | |

Книга Шринки ДинксаОтлично подходит для детей (было бы забавным подарком для ребенка 10 или 11 лет). Эта книга от Klutz поставляется с 6 листами термоусадочной пластмассы, страницами с рисунками, которые нужно обводить и раскрашивать, а также инструкциями по изготовлению цепочек для ключей, ожерелий, подвесок и многого другого. . |

Нравится? Поделиться!

Вам также могут понравиться эти похожие посты:

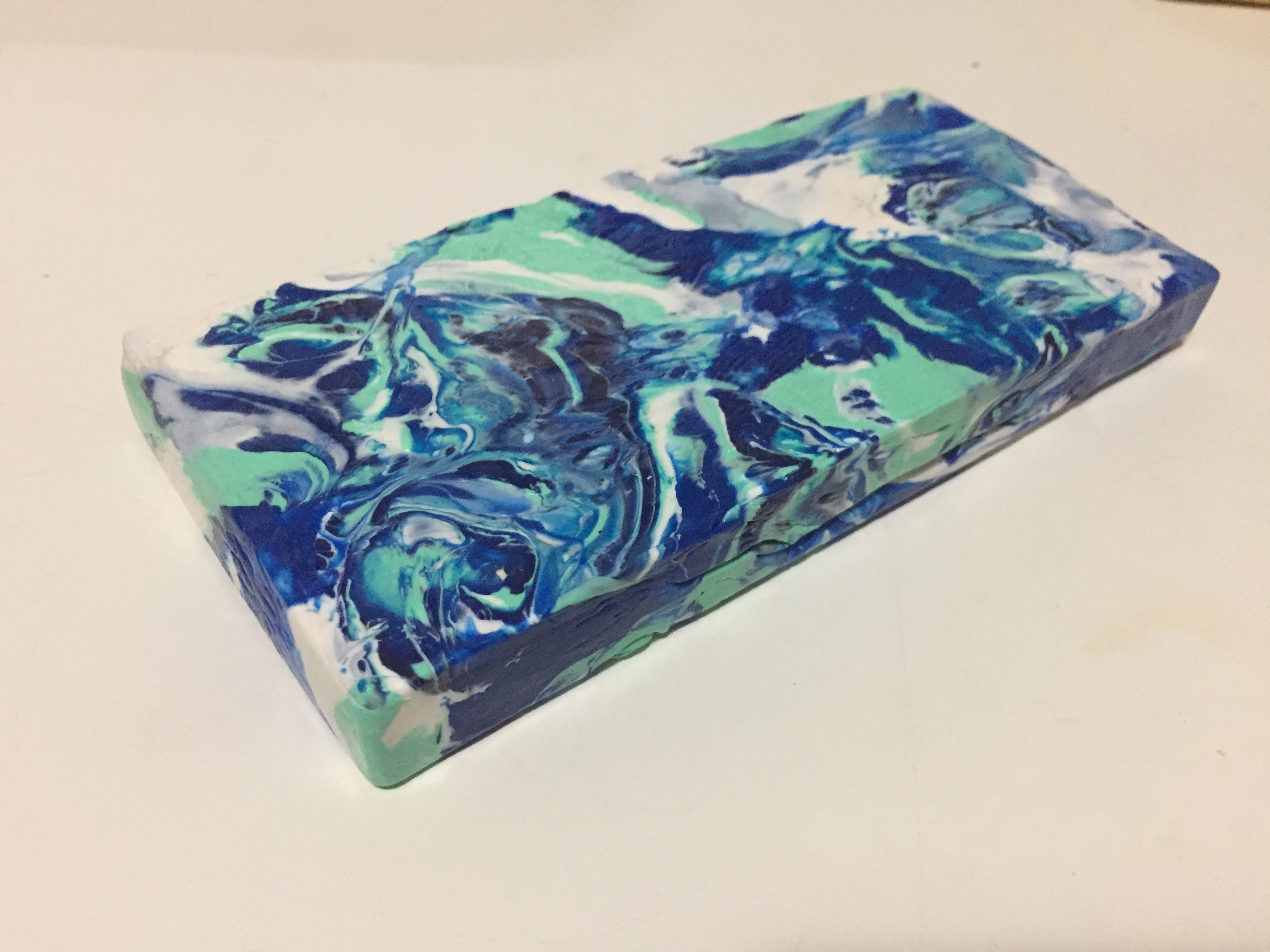

Полимерная глина плавит пластик?

Уверен, вы все слышали зловещие предупреждения. Не храните полимерную глину в пластике! Полимерная глина несовместима с пластиковыми коробками. Многие пластмассы плавятся при прикосновении к полимерной глине. Вы могли бы подумать, что полимерная глина — это токсичная грязь, которая разъедает все, к чему прикасается (это не так). Но это заставляет задуматься. Какие пластики подходят для полимерной глины? И если пластик так плохо подходит для полимерной глины, то почему она поставляется в пластиковой обертке или коробке-раскладушке? Полимерная глина не ест пластиковую упаковку? Нет никаких сомнений в том, что это сбивает с толку, когда вы пытаетесь выяснить, какие пластмассы вы можете использовать с полимерной глиной, а какие пластмассы будут разлагаться, плавиться или становиться липкими. Поэтому, чтобы разобраться в этом, я порылся в нашей мусорной корзине и обыскал наш дом, чтобы найти все виды пластика. Затем я наклеил на пластик кусочки сырой полимерной глины и подождал месяц. Вот что я нашел.

Не храните полимерную глину в пластике! Полимерная глина несовместима с пластиковыми коробками. Многие пластмассы плавятся при прикосновении к полимерной глине. Вы могли бы подумать, что полимерная глина — это токсичная грязь, которая разъедает все, к чему прикасается (это не так). Но это заставляет задуматься. Какие пластики подходят для полимерной глины? И если пластик так плохо подходит для полимерной глины, то почему она поставляется в пластиковой обертке или коробке-раскладушке? Полимерная глина не ест пластиковую упаковку? Нет никаких сомнений в том, что это сбивает с толку, когда вы пытаетесь выяснить, какие пластмассы вы можете использовать с полимерной глиной, а какие пластмассы будут разлагаться, плавиться или становиться липкими. Поэтому, чтобы разобраться в этом, я порылся в нашей мусорной корзине и обыскал наш дом, чтобы найти все виды пластика. Затем я наклеил на пластик кусочки сырой полимерной глины и подождал месяц. Вот что я нашел.

Как полимерная глина разъедает и размягчает пластик?

Полимерная глина представляет собой порошок ПВХ, взвешенный в смеси с пластификаторами, наполнителями, связующими, пигментами и смазками. После отверждения в печи пластификаторы фиксируются и сплавляются с частицами ПВХ, что делает их (в основном) инертными. А вот незатвердевшая полимерная глина имеет свободный пластификатор. Пластификатор, кстати, это химическое вещество, которое делает пластик мягким и гибким. Если вы поместите кусок необработанной полимерной глины на поверхность несовместимого пластика, пластификатор может фактически смягчить этот пластик и заставить его «плавиться».

После отверждения в печи пластификаторы фиксируются и сплавляются с частицами ПВХ, что делает их (в основном) инертными. А вот незатвердевшая полимерная глина имеет свободный пластификатор. Пластификатор, кстати, это химическое вещество, которое делает пластик мягким и гибким. Если вы поместите кусок необработанной полимерной глины на поверхность несовместимого пластика, пластификатор может фактически смягчить этот пластик и заставить его «плавиться».

Не все полимерные глины действуют одинаково

Я обнаружил, что разные марки полимерной глины имеют разный химический состав и используют разные пластификаторы. Поэтому, когда я провожу какие-либо тесты, я стараюсь использовать несколько марок полимерной глины, чтобы посмотреть, как реагирует каждая из марок. Довольно часто я нахожу большую разницу между брендами. Здесь, безусловно, так. Для тестов, представленных ниже, я использовал следующие полимерные глины. Каждый образец необожженной полимерной глины прижимали к пластиковой поверхности и оставляли там на один месяц.

- Premo — черный

- Fimo Professional — белый

- Скульпи III — Красный

- Kato Polyclay — желтый

Какие бывают виды пластика?

Существует множество видов пластика, и каждый из них состоит из различных «супов» химических веществ. Многие пластмассы могут быть переработаны. Но как центр утилизации может узнать, какой тип пластика у них есть? Если вы посмотрите на дно большинства современных пластиковых контейнеров, вы увидите «символ переработки», выбитый на пластике. Либо внутри, либо рядом с этим символом переработки находится число. Это число соответствует типу пластика, который использовался для изготовления этого контейнера. Мастера полимерной глины могут использовать эти цифры для идентификации пластика, который у них есть, что дает им представление о том, совместим ли этот пластик с полимерной глиной и может ли он использоваться для хранения необожженной глины.

Номера вторичной переработки варьируются от № 1 до № 7, и они следующие:

1 ПЭТ или ПЭТ – полиэтилентерефталат

Этот (обычно) прозрачный, глянцевый пластик является прочным, гибким и используется для одноразовых бутылок для воды, бутылки из-под газированных напитков, кетчупа и приправ, средства для мытья посуды, жидкое мыло и прозрачные пластиковые блистерные упаковки и контейнеры-раскладушки. Если в вашем доме есть прозрачная бутылка, скорее всего, это ПЭТ. Его также можно тонировать, например, в зеленый цвет бутылок 7Up. Разновидность под названием CPET будет окрашена в черный цвет и будет использоваться для этих одноразовых противней для выпечки из морозильной камеры в духовку. Когда ПЭТ прядут как волокно и превращают в ткань, он известен как полиэстер. ПЭТ также является пластиком, используемым для изготовления майлара.

Если в вашем доме есть прозрачная бутылка, скорее всего, это ПЭТ. Его также можно тонировать, например, в зеленый цвет бутылок 7Up. Разновидность под названием CPET будет окрашена в черный цвет и будет использоваться для этих одноразовых противней для выпечки из морозильной камеры в духовку. Когда ПЭТ прядут как волокно и превращают в ткань, он известен как полиэстер. ПЭТ также является пластиком, используемым для изготовления майлара.

Результат: Нет эффекта.

Интересный факт: ПЭТ-бутылка была запатентована в 1973 году Натаниэлем Уайетом, братом художника Эндрю Уайета и сыном художника и иллюстратора Н. К. Уайета.

2 ПЭВП – полиэтилен высокой плотности

Если бутылка в вашем доме не из ПЭТ, скорее всего, она будет из ПЭВП. Этот прочный, несколько гибкий и долговечный пластик используется для изготовления любых непрозрачных или матовых бутылок, которые вы найдете в своем доме. Это также пластик, используемый для изготовления больших детских игрушек для верховой езды и игровых домиков (вспомните Little Tikes). Часто имеет слегка галечную поверхность. Также из него изготавливают формованные столешницы для складных банкетных столов и стульев. Его можно окрасить в любой цвет, но он всегда будет иметь матовый или тусклый вид. Он никогда не будет прозрачным и глянцевым, как ПЭТ. Tyvek — это ткань, изготовленная из крученых волокон HDPE, спрессованных в лист.

Часто имеет слегка галечную поверхность. Также из него изготавливают формованные столешницы для складных банкетных столов и стульев. Его можно окрасить в любой цвет, но он всегда будет иметь матовый или тусклый вид. Он никогда не будет прозрачным и глянцевым, как ПЭТ. Tyvek — это ткань, изготовленная из крученых волокон HDPE, спрессованных в лист.

Результат: Нет эффекта.

3 ПВХ – поливинилхлорид

Я нашел у себя дома одну виниловую бутылку и использовал ее для этого теста. (Это был фторсодержащий ополаскиватель моей дочери, и я не осмеливаюсь испортить бутылку, поэтому мы протестировали его как есть!) трубки, игрушки для бассейна, полы, трубы и да, даже старые грампластинки. Большая часть винила, который вы найдете в своем доме, не будет помечена номером переработки. На самом деле переработка ПВХ, как правило, не производится, поскольку в некоторых виниловых материалах в качестве ингредиента используется свинец, а удаление свинца экономически неэффективно.

Результат: Premo и Fimo немного размягчились. Скульпи III и Като заставили прозрачный пластик немного покрыться инеем.

4 LDPE — полиэтилен низкой плотности

Я видел несколько бутылок из LDPE, но чаще всего вы сталкиваетесь с этим пластиком в виде пакетов Ziploc, пакетов для покупок, подносов, мисок и различных гибких предметов. LDPE довольно эластичный и гибкий, что делает его идеальным для труб и защелкивающихся крышек.

Результат: Отсутствуют явные повреждения, иней или плавление пластика. Но была небольшая рябь пластика под Kato, Sculpey III и Premo, как видно на следующем фото. Fimo Professional, который больше всего плавился с полистиролом и поликарбонатом, не оставил следов на пластике LDPE.

5 ПП – полипропилен

Этот пластик используется для изготовления больших штабелируемых контейнеров для хранения, пластиковых коробок для свитеров и обувных коробок, коробок для ниток для вышивания и практически любого большого пластикового контейнера, который вы найдете в разделе товаров для дома в ваш местный дисконтный магазин. Он используется для изготовления некоторых бутылок, но, безусловно, используется для изготовления большинства откидных крышек, потому что он может выдерживать многократное изгибание шарнира. Вы найдете это в пластиковых папках для документов, складных коробках. Его часто оставляют неокрашенным, и он будет казаться полупрозрачным, но всегда будет слегка мутным. Он также может быть цветным и непрозрачным. Обычно он термостойкий при температурах отверждения полимерной глины, но становится хрупким при температуре ниже нуля. Часто бывает трудно определить разницу между ПП и ПЭВП, потому что они имеют схожие ощущения и используются для одних и тех же приложений.

Он используется для изготовления некоторых бутылок, но, безусловно, используется для изготовления большинства откидных крышек, потому что он может выдерживать многократное изгибание шарнира. Вы найдете это в пластиковых папках для документов, складных коробках. Его часто оставляют неокрашенным, и он будет казаться полупрозрачным, но всегда будет слегка мутным. Он также может быть цветным и непрозрачным. Обычно он термостойкий при температурах отверждения полимерной глины, но становится хрупким при температуре ниже нуля. Часто бывает трудно определить разницу между ПП и ПЭВП, потому что они имеют схожие ощущения и используются для одних и тех же приложений.

Результат: На поверхности Premo, Kato и Sculpey III произошло незначительное, едва заметное изменение поверхности. Трудно сказать, произошло ли это из-за реакции с полипропиленом или, возможно, на поверхности пластика есть покрытие, с которым реагировала глина.

6 PS и EPS — полистирол и вспененный полистирол

Полистирол — это легкий, прозрачный, жесткий, хрупкий пластик, который вам знаком, поскольку он используется для изготовления коробок для компакт-дисков и DVD-дисков. Компания также производит пластиковые столовые приборы, чашки Петри, комплекты моделей самолетов и поездов, одноразовые стаканчики и некоторые прозрачные упаковочные пленки. Shrinky Dinks, термоусадочный пластиковый лист, который можно раскрасить и запечь в духовке, изготовлен из полистирола. Вы заметите, что PS становится белым, когда он сгибается или ломается, и издает характерный едкий запах, когда вы его сгибаете.

Компания также производит пластиковые столовые приборы, чашки Петри, комплекты моделей самолетов и поездов, одноразовые стаканчики и некоторые прозрачные упаковочные пленки. Shrinky Dinks, термоусадочный пластиковый лист, который можно раскрасить и запечь в духовке, изготовлен из полистирола. Вы заметите, что PS становится белым, когда он сгибается или ломается, и издает характерный едкий запах, когда вы его сгибаете.

Результат: Все четыре вида глины растворились в полистироловом пластике. Fimo и Sculpey III оказали наибольшее влияние. Полимерная глина расплавила пластик, в результате чего вокруг образца глины образовалась прозрачная липкая масса. Убрать глину было невозможно, так как она срослась с пластиком.

Пенополистирол — это полистирол в форме пены или «вспученный», как попкорн, и вы знакомы с ним как с пенополистиролом. Расширенный полистирол делает мясо и производит подносы, одноразовые кофейные чашки, немного цветочной пены, изоляцию, надувные матрасы для бассейнов, упаковочные материалы, упаковку арахиса, коробки для еды на вынос и строительные материалы. PS очень чувствителен ко многим обычным растворителям и фактически склеивается под действием плавящегося модельного цемента. Клей E6000 и многие аэрозольные краски растворяют PS.

PS очень чувствителен ко многим обычным растворителям и фактически склеивается под действием плавящегося модельного цемента. Клей E6000 и многие аэрозольные краски растворяют PS.

Результат: Все четыре марки полимерной глины повлияли на пенополистирол. Fimo Professional и Sculpey III растворились в пене, образовав черную липкую липкую массу. Като произвел наименьший эффект, оставив лишь небольшой след на поверхности.

7 – Другое

Эта универсальная категория включает любой пластик, не входящий ни в одну из других категорий. Он также будет включать поликарбонат, представляющий собой прозрачный, твердый и жесткий пластик, который используется для изготовления бутылок Nalgene, многоразовых бутылок для воды и очковых линз, отпускаемых по рецепту. К другим пластикам категории №7 относятся акрил, нейлон и тефлон. Чтобы проверить это, я использовал старый компакт-диск и мою любимую бутылку с водой. Я действительно не ожидал, что глина будет взаимодействовать с этим пластиком, поэтому я был более чем раздражен, обнаружив, что на моей бутылке с водой теперь есть несколько пятен. (Жертвы художественной науки!)

(Жертвы художественной науки!)

Результат: И Premo, и Fimo Professional создали дымку на поверхности компакт-диска. Но только Fimo Professional растворил и расплавил пластик моей бутылки с водой. Выше видно, как глина со временем сползала вниз, «катаясь» по поверхности растворенного пластика.

Резюме: Полимерная глина плавит пластик?

Быстрый ответ… да… и нет. Единственными пластиками, которые действительно «плавились» и разрушались при контакте с незатвердевшей полимерной глиной, были поликарбонат и полистирол. Это переработанные номера 6 и 7. Хотя на некоторых других пластиках действительно были очень незначительные следы, ни один из них не стал липким при контакте с полимерной глиной. Не стесняйтесь использовать ПЭТ, ПЭТ, ПЭВП, винил, ПВХ, ПЭНП и полипропилен в контакте с необожженной полимерной глиной. Это означает, что вы можете свободно использовать их в качестве рабочих поверхностей, для создания инструментов и текстур, а также в качестве контейнеров для хранения. Избегайте полистирола и поликарбоната, так как они могут быть повреждены при контакте с полимерной глиной. Фактически, полистирол начнет повреждаться в течение нескольких часов.

Избегайте полистирола и поликарбоната, так как они могут быть повреждены при контакте с полимерной глиной. Фактически, полистирол начнет повреждаться в течение нескольких часов.

Похоже, что материал пластикового пакета немного рябит или размягчается, поэтому это может означать, что пластиковые скатерти или некоторые пластиковые обертки могут рябить или деформироваться после длительного контакта с необожженной полимерной глиной. Также знайте, что полимерная глина может растворить краску печатного рисунка на скатерти.

Поликарбонат в сравнении с акрилом с полимерной глиной

Поликарбонат и акрил, отнесенные к категории вторичной переработки № 7, иногда путают друг с другом. Однако вы, вероятно, столкнетесь с ними при использовании полимерной глины, поэтому я хотел немного поговорить о них. Поликарбонат, также известный как Lexan или Makralon, представляет собой ударопрочный пластик, который используется в многоразовых бутылках для воды (таких как Nalgene), а также на поверхности компакт-дисков и DVD-дисков. Это сложно, чрезвычайно жестко и совершенно ясно. Но некоторые марки незатвердевшей полимерной глины размягчают и растворяют ее.

Это сложно, чрезвычайно жестко и совершенно ясно. Но некоторые марки незатвердевшей полимерной глины размягчают и растворяют ее.

Акрил, по крайней мере для наших целей, отливается или экструдируется в виде листов и стержней, которые многие из нас используют для изготовления инструментов из нашей глины. Этот материал может быть вам более знаком как оргстекло, люцит, плексиглас или акрилит. Этот материал, более правильно называемый поли(метилметакрилат) или ПММА, очень прозрачный, твердый, плотный, прочный и жесткий. Его часто используют вместо оконного стекла, потому что оно легче и менее подвержено разрушению. Хотя я не тестировал его одновременно с другими, я протестировал акрил и обнаружил, что незатвердевшая полимерная глина не вызывает проблем с ПММА. Не стесняйтесь использовать акриловые инструменты и ящики для хранения сырой глины.

Какой пластик лучше всего подходит для хранения полимерной глины?

Вы можете использовать рециркуляционные номера 1, 2, 4 и 5 для хранения полимерной глины. Не стесняйтесь использовать полиэтиленовую пленку, пакеты с застежкой-молнией и любые имеющиеся в продаже коробки для хранения, которые не изготовлены из полистирола. Вы узнаете коробки из полистирола, потому что они прозрачные и хрупкие, как коробки для компакт-дисков или DVD. Если пластик мутный, как те пластиковые корзины для хранения одежды, то это идеально. Теперь я всегда хочу отметить, что все время появляются новые глины, и любой пластик может иметь покрытие или краску, на которую глина может реагировать. Всегда полезно проверить любые новые контейнеры или глины, просто чтобы быть уверенным. Просто загляните через несколько дней и убедитесь, что все идет хорошо.

Не стесняйтесь использовать полиэтиленовую пленку, пакеты с застежкой-молнией и любые имеющиеся в продаже коробки для хранения, которые не изготовлены из полистирола. Вы узнаете коробки из полистирола, потому что они прозрачные и хрупкие, как коробки для компакт-дисков или DVD. Если пластик мутный, как те пластиковые корзины для хранения одежды, то это идеально. Теперь я всегда хочу отметить, что все время появляются новые глины, и любой пластик может иметь покрытие или краску, на которую глина может реагировать. Всегда полезно проверить любые новые контейнеры или глины, просто чтобы быть уверенным. Просто загляните через несколько дней и убедитесь, что все идет хорошо.

Твердые прозрачные пластиковые ящики могут быть изготовлены из полистирола, поликарбоната или акрила. В то время как акрил безопасно использовать для хранения необожженной полимерной глины, два других — нет. И не всегда легко сказать, что у вас есть. Контейнеры для хранения, изготовленные из этих пластиков, часто не имеют номера утилизации, чтобы вы могли отличить их друг от друга. Если вы не уверены, лучше всего сделать тест в незаметном месте. Я бы использовал крошечный кусочек Fimo Professional. Оставьте на ночь и посмотрите, что произойдет. Если к утру не остается следов, материал, скорее всего, акриловый и его можно безопасно использовать с необработанной полимерной глиной.

Если вы не уверены, лучше всего сделать тест в незаметном месте. Я бы использовал крошечный кусочек Fimo Professional. Оставьте на ночь и посмотрите, что произойдет. Если к утру не остается следов, материал, скорее всего, акриловый и его можно безопасно использовать с необработанной полимерной глиной.

Если вы хотите хранить полимерную глину в контейнере из полистирола, убедитесь, что вы полностью обернули глину полиэтиленовой пленкой. Или вы можете использовать небольшой пакет Ziploc.

Как насчет запекания полимерной глины на пластике?

Одна из вещей, которую мы любим делать с полимерной глиной, это покрывать вещи. Поэтому нам также хотелось бы знать, можно ли запекать пластик в духовке. Можно ли покрыть пластиковый контейнер полимерной глиной и запечь? В некоторых случаях да, можно. Вот температурные пределы для каждого из пластиков.

1 PET или PETE – полиэтилентерефталат – плавится при 482°F (250°C)

2 HDPE – полиэтилен высокой плотности – выдерживает 248°F (120°C) в течение коротких периодов времени.

3 ПВХ — поливинилхлорид — некоторые виды ПВХ начинают разлагаться при 284°F (140°C).

4 LDPE — полиэтилен низкой плотности — выдерживает кратковременные температуры до 200°F (95°C).

5 ПП – полипропилен – начинает плавиться при 266°F (130°C).

6 PS и EPS – полистирол и пенополистирол – начинает размягчаться при 176°F (80°C).

Мне кажется, что вам лучше придерживаться №1 ПЭТ или №5 ПП. Я не тестировал эти пластики напрямую и полагался на данные, которые нашел в Интернете. Я, однако, запекал пластик, и некоторые виды пластика, такие как ручка BIC Stic, запекались очень хорошо. Всегда делайте пробную выпечку с неизвестным пластиком, чтобы убедиться, что он выпекается без происшествий. Также имейте в виду, что некоторые пластмассы расширяются при нагревании, некоторые сжимаются, а некоторые оседают. Как вы можете себе представить, это может привести к довольно катастрофическому проекту. Поэтому всегда делайте пробную выпечку, прежде чем рисковать ценным проектом.

Поэтому всегда делайте пробную выпечку, прежде чем рисковать ценным проектом.

Полимерная глина Растворение других материалов в вашей мастерской

Я хочу сказать пару слов о том, что полимерная глина может создать проблемы в вашей студии, если вы не будете осторожны. Что побудило меня написать эту статью, так это то, что бутылка Sculpey Clay Softener упала на мой верстак, а я этого не заметил. Крышка была снята, и жидкость вытекала наружу. Он просочился под корзину для хранения № 5 (невредимой) и обосновался вокруг основания моего настольного динамика. Разумеется, динамики (и клавиатуры тоже) сделаны из плотного полистирола. У моего милого маленького динамика теперь что-то вроде липкого дна.

Все ваши инструменты, рабочая поверхность и инструменты должны быть изготовлены из безопасных для полимерной глины материалов. Не оставляйте полимерную глину на неизвестных и непроверенных материалах слишком долго. Полимерная глина смягчает некоторые лаки, поэтому не допускайте попадания ее на деревянную и окрашенную мебель.

Однако он не становится жестким.

Однако он не становится жестким. Проекты милые и стильные. Ожерелья с камеями не-твоей бабушки и кольцо с единорогом — мои любимые.

Проекты милые и стильные. Ожерелья с камеями не-твоей бабушки и кольцо с единорогом — мои любимые.