что сегодня доступно на рынке?

В августе 2020 года исследовательская компания SmarTech Analysis представила свое второе исследование рынка 3D-печати и обуви. Согласно отчету, ожидается, что к 2030 году эта отрасль принесет более 8 миллиардов долларов прибыли. И нужно сказать, что аддитивное производство предлагает ряд преимуществ в производстве обуви, самым важным из которых является возможность настройки конечного продукта. Потребители ищут отличия и уникальность, и 3D-технологии могут удовлетворить эту потребность. Они также могут предложить изготовленные на заказ продукты со сложным дизайном, идеально адаптированным к морфологии каждого человека. Таким образом, благодаря 3D-сканированию и 3D-печати компании создают более эффективные кроссовки, футуристическую обувь для высокой моды или удобную и прочную подошву. Да, следует отметить, что не всегда вся обувь печатается на 3D-принтере, что на самом деле довольно редко, а, например, верхняя часть или подошва. В любом случае, 3D-печать и обувь идут рука об руку, и рынок определенно подает большие надежды! По этой причине мы хотели познакомить вас с несколькими из самых впечатляющих 3D-печатных кроссовок, доступных в настоящее время, будь то для занятий спортом, пляжа или просто для работы.

Ассортимент обуви Adidas, напечатанной на 3D-принтере

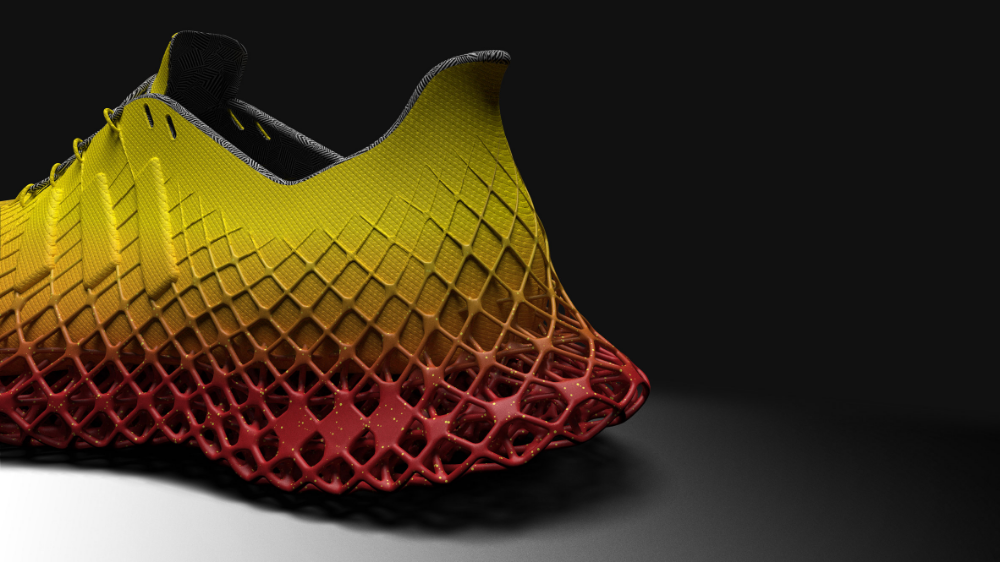

Когда дело доходит до обуви, напечатанной на 3D-принтере, было бы упущением не упомянуть предложения от знаменитого производителя обуви adidas. Компания использует 3D-печать с 2017 года, когда она вступила в партнерство с Carbon для создания новой обуви Futurecraft 4D, которая до сих пор продается. С тех пор в компании продолжают использовать аддитивное производство для создания уникальной экологически чистой обуви. Например, только в прошлом году компания выпустила два вида новых кроссовок, напечатанных на 3D-принтере, 4D Fusion и adidas 4DFWD, последний из которых был специально создан для улучшения результатов спортсменов. По словам компании, 3D-печать повышает производительность благодаря решетчатой структуре, а также повышает гибкость, от сокращения времени выполнения заказа до предложения по разумной цене обуви, которую можно полностью настроить.

Благодаря технологии Carbon DLS кроссовки adidas 4DFWD имеют уникальную решетчатую межподошву, состоящую на 40 % из биоматериала (фото adidas).

Жидкая скорость от Reebok

Reebok — один из крупнейших и наиболее известных производителей в обувной индустрии. Вот почему несколько лет назад компания решила использовать технологии аддитивного производства для создания подошв для одной из своих коллекций спортивной обуви. В то время как остальная часть обуви была изготовлена с использованием традиционных методов, Liquid Speed имеет максимально подходящую подошву. Reebok сотрудничала с химической компанией BASF, которая использовала жидкий полиуретановый материал. Для создания последовательных слоев был использован запрограммированный робот. В дополнение к лучшей производительности и долговечности, Liquid Speed имеет очень оригинальный дизайн.

Дизайн Liquid Speed оригинален.

New Balance включает 3D межподошву

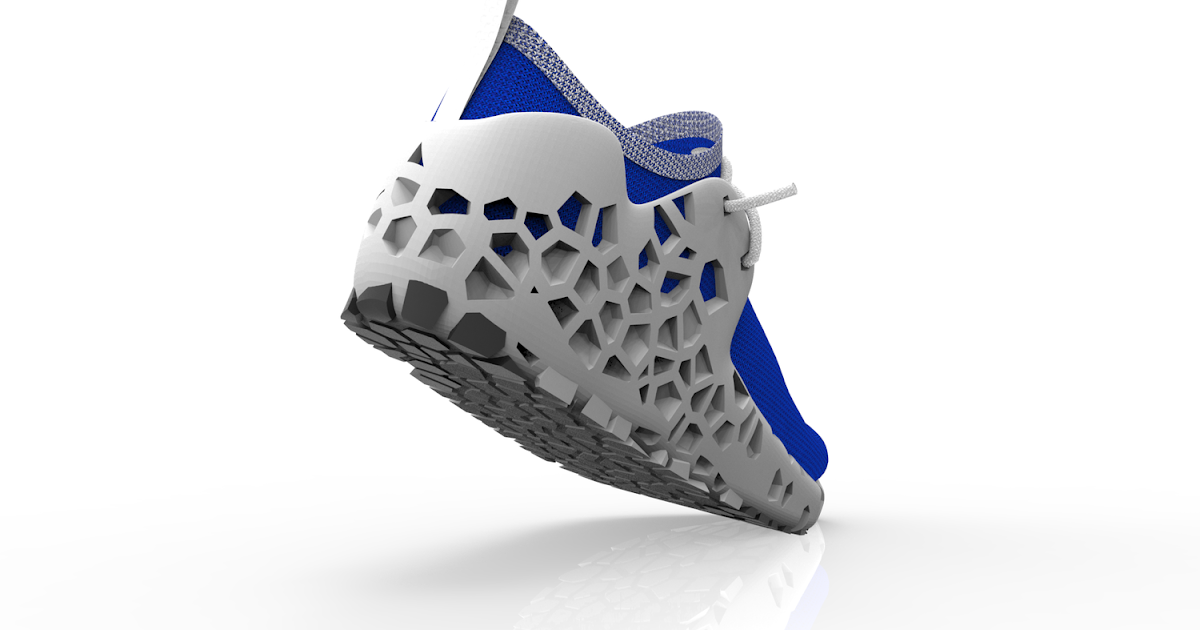

В том же духе New Balance сотрудничает с 3D Systems для разработки промежуточных подошв, напечатанных на 3D-принтере. DuraForm Flex — это стельки, созданные по технологии SLS из термопластичного эластомерного материала. Они сочетают в себе прочность и гибкость и обеспечивают максимальный комфорт для спортивной обуви. Технология 3D-печати позволяет производить сложные конструкции, которые оптимизируют амортизацию и делают обувь легче. Американский бренд работает с Formlabs и ее технологией стереолитографии над разработкой платформы Triple Cell для производства FuelCell Echo.

DuraForm Flex — это стельки, созданные по технологии SLS из термопластичного эластомерного материала. Они сочетают в себе прочность и гибкость и обеспечивают максимальный комфорт для спортивной обуви. Технология 3D-печати позволяет производить сложные конструкции, которые оптимизируют амортизацию и делают обувь легче. Американский бренд работает с Formlabs и ее технологией стереолитографии над разработкой платформы Triple Cell для производства FuelCell Echo.

Подошва кроссовок была напечатана на 3D-принтере.

ECCO и ее настраиваемые стельки

ECCO — датский производитель обуви с многолетним опытом работы в отрасли. В 2019 году компания запустила сервис Quant-U, направленный на кастомизацию обуви с помощью 3D-печати. Используя процесс 3D-сканирования стоп, можно определить ортопедическую посадку, необходимую для каждого человека. С помощью этого устройства ECCO разрабатывает стельки, напечатанные на 3D-принтере, с учетом потребностей своих клиентов. Эта часть сделана из силикона, материала, который обеспечивает стабильность, а также достаточную степень амортизации. Кроме того, компания заявляет, что стельки легко заменяются и их можно стирать в стиральной машине.

Эта часть сделана из силикона, материала, который обеспечивает стабильность, а также достаточную степень амортизации. Кроме того, компания заявляет, что стельки легко заменяются и их можно стирать в стиральной машине.

Фото предоставлено: ECCO Quant-U

Wiivv идет навстречу клиенту

Wiivv — молодая канадская компания, которая специализируется на производстве 3D-печатных подошв и шлепанцев, полностью адаптированных к морфологии владельца. Благодаря приложению для смартфона пользователь может напрямую отсканировать свою ногу, отправить свои данные в компанию и через несколько недель получить индивидуальное решение. Возьмем, к примеру, шлепанцы: благодаря 3D-печати Wiivv может персонализировать определенные элементы обуви, такие как ремешки или вертикальный ремешок. Цель, конечно, состоит в том, чтобы предложить пользователю больше комфорта. Компания оснащена машинным парком в Сан-Диего, а продукция производится по технологии SLS.

Полностью настраиваемые шлепанцы Wiivv

Устойчивая обувь, напечатанная на 3D-принтере

Как наилучшим образом сочетать модную обувь с ответственным отношением к окружающей среде? С помощью аддитивного производства! Крис Маргеттс, основатель The Sole Theory и модного бренда Humans Are Vain, использует переработанный текстиль для изготовления своей обуви, напечатанной на 3D-принтере. Он объясняет: «Существует большой спрос на более экологичные продукты. Нет сомнений, что потребители, которые захотят купить эту обувь, когда мы выпустим ее на рынок, найдутся». Он намеренно использует волокна из одежды, которую когда-то любил, для изготовления композитных материалов. Таким образом, их можно использовать в качестве материала для 3D-печати для создания новой обуви. Волокна измельчаются и превращаются в нить для 3D-принтера ZYYX Labs.

Кредиты Фотографии: Единственная Теория

HERON01, полностью напечатанные на 3D-принтере кроссовки

Внимание, любители кроссовок: напечатанный на 3D-принтере HERON01 наверняка понравится публике. Эта обувь была полностью изготовлена методом аддитивного производства американской компанией Heron Preston, названной в честь ее основателя Херона Престона Джонсона. Для этой модели основатель Heron01 уделил особое внимание теме экологичности, поскольку в процессе производства не использовался клей или токсичные материалы. Также удалось обойтись без использования швов, а это значит, что обувь можно полностью перерабатывать. Обрезки и отходы в конечном итоге могут быть использованы для производства нового продукта. Идея дизайна, выходящая за рамки традиционного изготовления обуви, также отражена в особенностях обуви: низкие вырезы на щиколотке, набивные чешуйки и текстуры, а также узор в виде птичьей лапки на подошве.

Эта обувь была полностью изготовлена методом аддитивного производства американской компанией Heron Preston, названной в честь ее основателя Херона Престона Джонсона. Для этой модели основатель Heron01 уделил особое внимание теме экологичности, поскольку в процессе производства не использовался клей или токсичные материалы. Также удалось обойтись без использования швов, а это значит, что обувь можно полностью перерабатывать. Обрезки и отходы в конечном итоге могут быть использованы для производства нового продукта. Идея дизайна, выходящая за рамки традиционного изготовления обуви, также отражена в особенностях обуви: низкие вырезы на щиколотке, набивные чешуйки и текстуры, а также узор в виде птичьей лапки на подошве.

Кроссовки HERON01 (фото HERON01)

Обувь Natives и обувь, напечатанная на 3D-принтере

Канадский производитель Native Shoes запустил проект Liquid Printed Natives с целью разработки предметов повседневного обихода с использованием передовых методов, таких как аддитивное производство. В рамках этого компания использовала жидкую резину для 3D-печати обуви. Производитель говорит, что он использовал материал, на 50% переработанный этиленвинилацетат (EVA), чтобы добиться большей гибкости и более эластичного внешнего вида. Что выделяется в проекте Native Shoes, так это скорость производства: компания объясняет, что 3D-технологии значительно сократили время производства по сравнению с традиционными методами. Они также предлагают потребителям высокий уровень настройки.

В рамках этого компания использовала жидкую резину для 3D-печати обуви. Производитель говорит, что он использовал материал, на 50% переработанный этиленвинилацетат (EVA), чтобы добиться большей гибкости и более эластичного внешнего вида. Что выделяется в проекте Native Shoes, так это скорость производства: компания объясняет, что 3D-технологии значительно сократили время производства по сравнению с традиционными методами. Они также предлагают потребителям высокий уровень настройки.

Обувь будет напечатана на 3D-принтере прямо в лотке, содержащем многоразовую вязкую гелевую формулу на водной основе.

Экологичные сандалии

Мы продолжаем эту тенденцию 3D-печатных сандалий с коллекцией Organic, придуманной молодой студенткой факультета дизайна одежды Люси Трейтнаровой. В сотрудничестве с производителем материалов Fillamentum она напечатала на 3D-принтере внешнюю подошву сандалии, на которую пришила несколько органических тканей из волокон, извлеченных из листьев ананаса или кокоса. Подошва с принтом должна была быть достаточно прочной, чтобы выдерживать эту ткань, поэтому Люси выбрала ТПУ, достаточно гибкий, но устойчивый к истиранию и износу. Он также имеет возможность для вторичной переработки, что является ключевым компонентом для молодой женщины.

Подошва с принтом должна была быть достаточно прочной, чтобы выдерживать эту ткань, поэтому Люси выбрала ТПУ, достаточно гибкий, но устойчивый к истиранию и износу. Он также имеет возможность для вторичной переработки, что является ключевым компонентом для молодой женщины.

Обувь Mycelium, футуристическая обувь

Придуманная дизайнерской студией Ica и Kostika пара кроссовок Mycelium полностью напечатана на 3D-принтере на машине SLS. Довольно внушительная по форме, размеру и дизайну, она не остается незамеченной на улице – к тому же было создано всего 5 пар. Его дизайнеры утверждают, что эта напечатанная на 3D-принтере обувь очень удобна, потому что она полностью адаптирована к ноге человека: 3D-файл создается из отсканированных данных.

Было создано всего 5 пар

Hilos, экологичная обувь, напечатанная на 3D-принтере

Портлендский стартап Hilos был основан в 2019 году и хочет изменить способ изготовления обуви, сочетая технологии и ремесло. С помощью аддитивного производства компания надеется решить экологические проблемы, производя при этом качественную обувь. Эта обувь, пригодная для вторичной переработки, изготовлена путем селективного лазерного спекания из термополиуретана и известна благодаря своей гибкости и прочности. Компания признается, что с помощью 3D-печати она может вывести на рынок новые линейки продуктов всего за две недели, тогда как в среднем по отрасли требуется от 12 до 15 месяцев.

С помощью аддитивного производства компания надеется решить экологические проблемы, производя при этом качественную обувь. Эта обувь, пригодная для вторичной переработки, изготовлена путем селективного лазерного спекания из термополиуретана и известна благодаря своей гибкости и прочности. Компания признается, что с помощью 3D-печати она может вывести на рынок новые линейки продуктов всего за две недели, тогда как в среднем по отрасли требуется от 12 до 15 месяцев.

ATHOS, обувь для скалолазания, напечатанная на 3D-принтере

Скалолазная обувь ATHOS, разработанная группой студентов в Барселоне, становится все более популярной. Этот тип обуви, также известный как «альпинистская обувь», должен идеально подходить к ноге спортсмена, чтобы улучшить сцепление и предотвратить скольжение. Обычно, чтобы убедиться, что они хорошо сидят, спортсмены носят обувь для скалолазания, которая меньше размера ноги, что вызывает боль и деформацию стопы. Вот почему команда ATHOS хотела создать обувь для альпинизма на заказ, которая отвечала бы потребностям каждого альпиниста. Для этого была использована технология 3D-печати HP MultiJet Fusion и материал ТПУ BASF. Процесс получения обуви ATHOS очень прост: просто отсканируйте свои ноги с помощью 3 фотографий, настройте обувь по своему вкусу, и как только вы получите ее домой, вы сможете начать лазать!

Для этого была использована технология 3D-печати HP MultiJet Fusion и материал ТПУ BASF. Процесс получения обуви ATHOS очень прост: просто отсканируйте свои ноги с помощью 3 фотографий, настройте обувь по своему вкусу, и как только вы получите ее домой, вы сможете начать лазать!

Фото: ATHOS

Pleko, кроссовки из углеродного волокна для бега

Детище итальянского бегуна на средние дистанции Миро Бурони и компании Diadora, обувь Pleko состоит из множества компонентов, напечатанных на 3D-принтере. Детали, напечатанные на 3D-принтере, включают стельку, подошву, шипы и ребра. Разработанные из композитных материалов, углеродного волокна, если быть точным, и с помощью процесса порошкового спекания, эти различные элементы позволили изготовить обувь, которая является гибкой, устойчивой к износу и, прежде всего, индивидуальной. Действительно, благодаря 3D-сканированию и программному обеспечению, имитирующему движения во время гонки, разработчики обуви могут предложить спортсменам надежное и удобное решение.

Фото: Технология CRP

Напечатанная на 3D-принтере обувь для танцев

В конкурсе Purmundus Challenge 2021 победила начинающая компания Act’ble, которая в сотрудничестве с ведущими спортсменами разработала новые пуанты. Предназначенная для классического балета и современного танца, обувь называется New Pointe Shoe Sole. Ожидается, что эта обувь прослужит в пять раз дольше, чем традиционные пуанты. Она была разработана, чтобы значительно уменьшить физическую боль, которую испытывают танцоры во время балета. Чтобы сделать обувь, команда напечатала подошву на 3D-принтере, но не уточнила, какой процесс и материалы использовала.

Фото: Act’ble

Parametriks Print 001, обувь, полностью напечатанная из одного материала

Ранее в этом году дизайнер Натан Смит представил кроссовки Parametriks Print 001, напечатанные на 3D-принтере с использованием параметрического дизайна. Этот метод, использующий дизайн и науку о материалах для разработки деталей, привел к созданию обуви, которая выделяется из толпы своим комфортом. По словам Натана Смита, для разработки Parametriks Print 001 он использовал Grasshopper, подключаемый модуль, включенный в программу 3D-моделирования Rhinoceros. Что касается производства обуви, дизайнер объясняет, что он полагался на машины SLA и использовал ТПУ.

Этот метод, использующий дизайн и науку о материалах для разработки деталей, привел к созданию обуви, которая выделяется из толпы своим комфортом. По словам Натана Смита, для разработки Parametriks Print 001 он использовал Grasshopper, подключаемый модуль, включенный в программу 3D-моделирования Rhinoceros. Что касается производства обуви, дизайнер объясняет, что он полагался на машины SLA и использовал ТПУ.

Фото: Parametriks

Источник

компания SmarTech Analysis, обувь напечатанная на 3D-принтере, 3D-печать, технология Carbon DLS, кроссовки adidas 4DFWD, Reebok, 3D-технологии, 3D-сканирование, 3D Systems, технология SLS, 3D-сканирование стоп, 3D-печатные подошвы

3D печать для производства обуви

Применение

Подпишитесь на автора

Подписаться

Не хочу

9

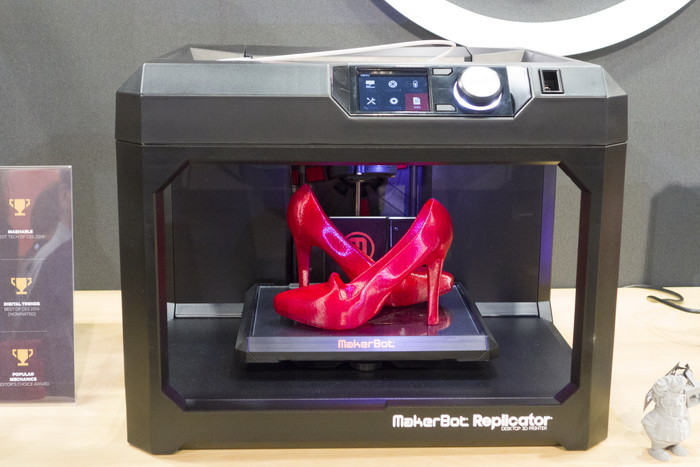

Самый громкий пример печати обуви на 3D принтере был у компании Adidas в 2015 году. Тогда они выпустили первые кроссовки с напечатанной подошвой — Futurecraft 3D. Примерно же в этот период или чуть раньше на популярных порталах с 3D моделями можно было скачать и напечатать себе сандали, конечно, больше ради забавы. Т.е. 3D принтеры в производстве обуви применяются уже давно. Но мало кто знает, как обстоят дела на реальном Российском производстве обуви и как давно применяются технологии 3D печати.

Тогда они выпустили первые кроссовки с напечатанной подошвой — Futurecraft 3D. Примерно же в этот период или чуть раньше на популярных порталах с 3D моделями можно было скачать и напечатать себе сандали, конечно, больше ради забавы. Т.е. 3D принтеры в производстве обуви применяются уже давно. Но мало кто знает, как обстоят дела на реальном Российском производстве обуви и как давно применяются технологии 3D печати.

Компания RALF RINGER — российская компания, специализирующаяся на производстве и торговле мужской, женской и детской обуви под марками «Ralf Ringer», «Piranha» и «Riveri». Производственные мощности расположены в Москве, Зарайске и Владимире.

Свой первый 3D принтер компания RALF RINGER приобрела еще в 2017 году.

Изготовление подошвы – сложный технологический процесс, включающий в себя изготовление дорогостоящей алюминиевой оснастки, по-другому, пресс-форм. Стоимость ошибки составляет порядка 10 000 евро. Следовательно, для снижения рисков важно изготовить максимально точный макет. Ранее Компания RALF RINGER осуществляла данный процесс на 6-кординатных ЧПУ станках, либо на порошковых принтерах. Оба способа их не устраивали: в первом случае – это дорогостоящее оборудование, во втором – дорогие материалы.

Ранее Компания RALF RINGER осуществляла данный процесс на 6-кординатных ЧПУ станках, либо на порошковых принтерах. Оба способа их не устраивали: в первом случае – это дорогостоящее оборудование, во втором – дорогие материалы.

Компания RALF RINGER купила 3D-принтер HERCULES STRONG в 2017 году для изготовления макетов подошв.

Стоимость изготовления макета сразу снизилась в 15-20 раз, а время изготовления сократилось до суток.

Затем начали печатать каблуки. Для каблука очень важно правильно «стоять» на плоскости, от этого зависит комфорт при ходьбе. Все основные элементы, такие как сам каблук, основная стелька/полустелька, супинатор, жесткий задник, должны быть идеально подогнаны. Важно отметить, что ощущение стопы – в зависимости от прогиба – существенно меняется на каждый миллиметр значений. Поэтому помимо эстетики были подобраны функциональные показатели – материал, плотность заполнения, толщина стенок.

Теперь перед открытием пресс-форм на каблук RALF RINGER печатают функциональную модель каблука, крепят ее к обуви и осуществляют все необходимые примерки и технологические операции перед массовым запуском.

Получив функциональную модель каблука, они задумались о получении функциональной гибкой модели подошвы. Для изготовления такой функциональной модели было принято решение печатать пресс-формы с коротким жизненным циклом.

Команда RALF RINGER разработала специальные технологии проектирования и печати пресс-форм, подобрала материалы и технологические режимы литья.

В результате, они получили полиуретановые и полностью функциональные подошвы до изготовления пресс-форм.

Основная задача для RALF RINGER сегодня – увеличить точность изготовления подошв и продления жизненного цикла пресс-форм.

Кроме того, у компании собственное масштабное производство и оборудование преимущественно западной сборки, поэтому регулярно встает вопрос запчастей и оснастки.

С помощью 3D печати в компании научились изготавливать некоторые технические детали машин, что позволяет экономить на обслуживании и быстро реагировать на износ запчастей.youtube.com/embed/PnDn5vJYOu4″ allowfullscreen=»1″>

________________________________________

Подписывайтесь на наши социальные сети и получайте самую актуальную информацию:

Наш сайт — https://imprinta.ru/blog

VK — https://vk.com/imprinta

ТГ — https://t.me/imprinta_llc

Обувь, напечатанная на 3D-принтере: что сегодня доступно на рынке?

Опубликовано 4 марта 2022 г. автором Carlota V.

В августе 2020 года исследовательская фирма SmarTech Analysis представила свое второе исследование рынка 3D-печати и обуви. Согласно отчету, ожидается, что к 2030 году эта отрасль принесет более 8 миллиардов долларов прибыли. И нужно сказать, что аддитивное производство предлагает ряд преимуществ в производстве обуви, возможно, самым важным из которых является возможность настройки конечного продукта. Потребители ищут отличия и уникальность, и 3D-технологии могут удовлетворить эту потребность. Они также могут предложить изготовленные на заказ продукты со сложным дизайном, идеально адаптированным к морфологии каждого человека. Таким образом, благодаря 3D-сканированию и 3D-печати компании создают более эффективные кроссовки, футуристическую обувь для высокой моды или удобную и прочную подошву. Да, следует отметить, что не всегда вся обувь печатается на 3D-принтере, что на самом деле довольно редко, а, например, верх или подошва. В любом случае, 3D-печать и обувь идут рука об руку, и рынок определенно подает большие надежды! По этой причине мы хотели познакомить вас с несколькими из самых впечатляющих 3D-печатных кроссовок, доступных в настоящее время, будь то для занятий спортом, пляжа или просто для работы.

Таким образом, благодаря 3D-сканированию и 3D-печати компании создают более эффективные кроссовки, футуристическую обувь для высокой моды или удобную и прочную подошву. Да, следует отметить, что не всегда вся обувь печатается на 3D-принтере, что на самом деле довольно редко, а, например, верх или подошва. В любом случае, 3D-печать и обувь идут рука об руку, и рынок определенно подает большие надежды! По этой причине мы хотели познакомить вас с несколькими из самых впечатляющих 3D-печатных кроссовок, доступных в настоящее время, будь то для занятий спортом, пляжа или просто для работы.

Ассортимент обуви Adidas, напечатанной на 3D-принтере

Говоря об обуви, напечатанной на 3D-принтере, было бы упущением не упомянуть предложения от знаменитого производителя обуви adidas. Компания использует 3D-печать с 2017 года, когда она вступила в партнерство с Carbon для создания новой обуви, начиная с 2018 года с 3D-печатной обуви Futurecraft 4D, которая все еще продается. С тех пор они продолжают использовать аддитивное производство для создания уникальной экологически чистой обуви. Например, только в прошлом году компания выпустила два новых кроссовок, напечатанных на 3D-принтере, 4D Fusion и adidas 4DFWD, последний из которых был специально создан для улучшения результатов спортсменов. По словам компании, 3D-печать повышает производительность благодаря решетчатой структуре, а также повышает гибкость ее деятельности, от сокращения времени выполнения заказа до предложения обуви, которую можно полностью настроить по разумной цене.

Например, только в прошлом году компания выпустила два новых кроссовок, напечатанных на 3D-принтере, 4D Fusion и adidas 4DFWD, последний из которых был специально создан для улучшения результатов спортсменов. По словам компании, 3D-печать повышает производительность благодаря решетчатой структуре, а также повышает гибкость ее деятельности, от сокращения времени выполнения заказа до предложения обуви, которую можно полностью настроить по разумной цене.

Благодаря технологии Carbon DLS кроссовки adidas 4DFWD имеют уникальную решетчатую межподошву, состоящую на 40 % из биоматериала (фото предоставлено adidas).

Liquid Speed от Reebok обувная промышленность. Вот почему несколько лет назад они решили использовать технологии аддитивного производства для создания подошв для одной из своих коллекций спортивной обуви. В то время как остальная часть обуви была изготовлена с использованием традиционных методов, Liquid Speed имеет максимально подходящую подошву. Reebok сотрудничал с химической компанией BASF, которая использовала жидкий полиуретановый материал.

Они использовали запрограммированного робота для создания последовательных слоев, оживляя подошву. В дополнение к лучшей производительности и долговечности, Liquid Speed имеет очень оригинальный дизайн.

Они использовали запрограммированного робота для создания последовательных слоев, оживляя подошву. В дополнение к лучшей производительности и долговечности, Liquid Speed имеет очень оригинальный дизайн.Дизайн Liquid Speed является оригинальным

New Balance включает 3D-промежуточную подошву

Аналогичным образом New Balance сотрудничает с 3D Systems для разработки 3D-печатных промежуточных подошв. DuraForm Flex — это стельки, созданные по технологии SLS из термопластичного эластомерного материала. Они сочетают в себе прочность и гибкость и обеспечивают максимальный комфорт для спортивной обуви. Технология 3D-печати позволяет производить сложные конструкции, которые оптимизируют амортизацию и делают обувь легче. С тех пор американский бренд работает с Formlabs и ее технологией стереолитографии над разработкой платформы Triple Cell для производства FuelCell Echo.

Промежуточная подошва обуви была напечатана на 3D-принтере

ECCO и ее настраиваемые промежуточные подошвы

ECCO — датский производитель обуви с многолетним опытом работы в отрасли. В 2019 году компания запустила сервис Quant-U, направленный на кастомизацию обуви с помощью 3D-печати. Используя процесс 3D-сканирования стоп, можно определить ортопедическую посадку, необходимую для каждого человека. С помощью этого устройства ECCO разрабатывает стельки, напечатанные на 3D-принтере, с учетом потребностей своих клиентов. Эта часть сделана из силикона, материала, который обеспечивает стабильность, а также достаточную степень амортизации. Кроме того, компания заявляет, что стельки легко заменяются и их можно стирать в стиральной машине.

В 2019 году компания запустила сервис Quant-U, направленный на кастомизацию обуви с помощью 3D-печати. Используя процесс 3D-сканирования стоп, можно определить ортопедическую посадку, необходимую для каждого человека. С помощью этого устройства ECCO разрабатывает стельки, напечатанные на 3D-принтере, с учетом потребностей своих клиентов. Эта часть сделана из силикона, материала, который обеспечивает стабильность, а также достаточную степень амортизации. Кроме того, компания заявляет, что стельки легко заменяются и их можно стирать в стиральной машине.

Фото предоставлено: ECCO Quant-U

Wiivv идет на адаптацию

Wiivv — молодая канадская компания, которая специализируется на производстве 3D-печатных подошв и шлепанцев, полностью адаптированных к морфологии владельца. Благодаря приложению для смартфона пользователь может напрямую отсканировать свою ногу, отправить свои данные в компанию и через несколько недель получить индивидуальное решение. Возьмем, к примеру, шлепанцы: благодаря 3D-печати Wiivv может персонализировать определенные элементы обуви, такие как ремешки или вертикальный ремешок. Цель, конечно, состоит в том, чтобы предложить пользователю больше комфорта. Компания оснащена машинным парком в Сан-Диего, а продукция производится по технологии SLS.

Цель, конечно, состоит в том, чтобы предложить пользователю больше комфорта. Компания оснащена машинным парком в Сан-Диего, а продукция производится по технологии SLS.

Шлепанцы Wiivv можно полностью персонализировать

Экологичная обувь, напечатанная на 3D-принтере

Как наилучшим образом сочетать модную обувь с заботой об окружающей среде? С помощью аддитивного производства! Крис Маргеттс, основатель The Sole Theory и модного бренда Humans Are Vain, использует переработанный текстиль для изготовления своей обуви, напечатанной на 3D-принтере. Он объясняет: «Существует большой спрос на более экологичные продукты. Нет сомнений, что потребители, которые захотят купить эту обувь, когда мы выпустим ее на рынок, найдутся». Он намеренно использует волокна из одежды, которую когда-то любил, для изготовления композитных материалов. Таким образом, их можно использовать в качестве материала для 3D-печати для создания новой обуви. Волокна измельчаются и превращаются в нить для 3D-принтера ZYYX Labs.

Фото: The Sole Theory

HERON01, кроссовки, полностью напечатанные на 3D-принтере

Внимание, поклонники кроссовок: HERON01, напечатанный на 3D-принтере, наверняка понравится публике. Эта обувь была полностью изготовлена методом аддитивного производства американской компанией Heron Preston, названной в честь ее основателя Херона Престона Джонсона. Для этой модели основатель Heron01 уделил особое внимание теме экологичности, поскольку в процессе производства не использовался клей или токсичные материалы. Также удалось обойтись без использования швов, а это значит, что обувь можно полностью перерабатывать. Обрезки и отходы в конечном итоге могут быть использованы для производства нового продукта. Идея дизайна, выходящая за рамки традиционного изготовления обуви, также отражена в особенностях обуви: вырезы на щиколотке, тиснение чешуи и текстуры, а также узор в виде птичьей лапки на подошве.

Кроссовки HERON01 (фото предоставлено HERON01)

Обувь Natives и ее обувь, напечатанная на 3D-принтере

Канадский производитель Native Shoes запустил проект Liquid Printed Natives с целью разработки повседневных предметов с использованием передовых методов, таких как аддитивное производство. В рамках этого компания использовала жидкую резину для 3D-печати обуви. Производитель говорит, что он использовал материал, на 50% переработанный этиленвинилацетат (EVA), чтобы добиться большей гибкости и более эластичного внешнего вида. Что выделяется в проекте Native Shoes, так это скорость производства: компания объясняет, что 3D-технологии значительно сократили время производства по сравнению с традиционными методами. Они также предлагают потребителям высокий уровень настройки.

В рамках этого компания использовала жидкую резину для 3D-печати обуви. Производитель говорит, что он использовал материал, на 50% переработанный этиленвинилацетат (EVA), чтобы добиться большей гибкости и более эластичного внешнего вида. Что выделяется в проекте Native Shoes, так это скорость производства: компания объясняет, что 3D-технологии значительно сократили время производства по сравнению с традиционными методами. Они также предлагают потребителям высокий уровень настройки.

Обувь будет напечатана на 3D-принтере прямо в лотке, содержащем многоразовую вязкую гелевую формулу на водной основе. дизайн, Люси Трейтнарова. В сотрудничестве с производителем материалов Fillamentum она напечатала на 3D-принтере внешнюю подошву сандалии, на которую пришила несколько органических тканей из волокон, извлеченных из листьев ананаса или кокоса. Подошва с принтом должна была быть достаточно прочной, чтобы выдерживать эту ткань, поэтому Люси выбрала ТПУ, достаточно гибкий, но устойчивый к истиранию и износу. Он также имеет характер вторичной переработки, что является ключевым компонентом для молодой женщины.

Он также имеет характер вторичной переработки, что является ключевым компонентом для молодой женщины.

Обувь Mycelium, футуристическая обувь

Пара обуви Mycelium Shoe, придуманная дизайнерской студией Ica and Kostika, полностью напечатана на 3D-принтере на машине SLS. Довольно внушительная по форме, размеру и дизайну, она не остается незамеченной на улице – к тому же было создано всего 5 пар. Его дизайнеры утверждают, что эта напечатанная на 3D-принтере обувь очень удобна, потому что она полностью адаптирована к ноге человека: 3D-файл создается из отсканированных данных. Еще неизвестно, будет ли в них весело ходить!

Было создано всего 5 пар

Hilos, экологичная обувь, напечатанная на 3D-принтере

Стартап Hilos из Портленда, основанный в 2019 году, хочет изменить способ изготовления обуви, сочетая технологии и мастерство. С помощью аддитивного производства компания надеется решить экологические проблемы, производя при этом качественную обувь. Эта обувь, пригодная для вторичной переработки, изготовлена путем селективного лазерного спекания и изготовлена из термополиуретана благодаря своей гибкости и прочности. Компания признается, что с помощью 3D-печати она может вывести на рынок новые линейки продуктов всего за две недели, тогда как в среднем по отрасли требуется от 12 до 15 месяцев.

Эта обувь, пригодная для вторичной переработки, изготовлена путем селективного лазерного спекания и изготовлена из термополиуретана благодаря своей гибкости и прочности. Компания признается, что с помощью 3D-печати она может вывести на рынок новые линейки продуктов всего за две недели, тогда как в среднем по отрасли требуется от 12 до 15 месяцев.

ATHOS, обувь для скалолазания, напечатанная на 3D-принтере

Разработанная группой студентов в Барселоне обувь для скалолазания ATHOS набирает популярность. Этот тип обуви, также известный как «альпинистская обувь», должен идеально подходить к ноге спортсмена, чтобы улучшить сцепление и предотвратить скольжение. Обычно, чтобы убедиться, что они хорошо сидят, спортсмены носят обувь для скалолазания, которая меньше их, что вызывает боль и деформацию стопы. Вот почему команда ATHOS хотела создать обувь для альпинизма на заказ, которая отвечала бы потребностям каждого альпиниста. Для этого они используют технологию 3D-печати HP MultiJet Fusion и материал ТПУ BASF. Процесс получения обуви ATHOS очень прост: просто отсканируйте свои ноги с помощью 3 фотографий, настройте обувь по своему вкусу, и как только вы получите ее домой, вы сможете начать лазать!

Для этого они используют технологию 3D-печати HP MultiJet Fusion и материал ТПУ BASF. Процесс получения обуви ATHOS очень прост: просто отсканируйте свои ноги с помощью 3 фотографий, настройте обувь по своему вкусу, и как только вы получите ее домой, вы сможете начать лазать!

Фото предоставлено: ATHOS

Pleko, кроссовки из углеродного волокна для бега

Детище итальянского бегуна на средние дистанции Миро Бурони и компании Diadora, Pleko представляет собой обувь, состоящую из множества напечатанных на 3D-принтере компонентов. Детали, напечатанные на 3D-принтере, включают стельку, подошву, шипы и ребра. Разработанные из композитных материалов, углеродного волокна, если быть точным, и с помощью процесса порошкового спекания, эти различные элементы позволили изготовить обувь, которая является гибкой, устойчивой к износу и, прежде всего, индивидуальной. Действительно, благодаря 3D-сканированию и программному обеспечению, имитирующему движения во время гонки, разработчики обуви могут предложить спортсменам надежное и удобное решение.

Фото предоставлены: CRP Technology

Напечатанная на 3D-принтере обувь для танцев

Соревнование Purmundus Challenge 2021 выиграла компания Act’ble, начинающая компания, которая сотрудничала с ведущими спортсменами для разработки новых пуантов. Предназначенная для классического балета и современного танца, обувь называется New Pointe Shoe Sole. Ожидается, что эта обувь прослужит в пять раз дольше, чем традиционные пуанты, и была разработана, чтобы значительно уменьшить физическую боль, которую испытывают танцоры во время балета. Чтобы сделать обувь, команда напечатала подошву на 3D-принтере, но не уточнила, какой процесс они использовали или материалы, из которых изготовлена обувь.

Фото предоставлены: Act’ble

Parametriks Print 001, обувь, полностью напечатанная из одного материала

Ранее в этом году дизайнер Натан Смит представил кроссовки Parametriks Print 001, напечатанную на 3D-принтере обувь с использованием параметрического дизайна. Этот метод, использующий дизайн и науку о материалах для разработки деталей, привел к созданию обуви, которая выделяется из толпы своим комфортом. По словам Натана Смита, для разработки Parametriks Print 001 он использовал Grasshopper, подключаемый модуль, включенный в программу 3D-моделирования Rhinoceros. Что касается производства обуви, дизайнер объясняет, что он полагался на машины SLA и использовал ТПУ.

Этот метод, использующий дизайн и науку о материалах для разработки деталей, привел к созданию обуви, которая выделяется из толпы своим комфортом. По словам Натана Смита, для разработки Parametriks Print 001 он использовал Grasshopper, подключаемый модуль, включенный в программу 3D-моделирования Rhinoceros. Что касается производства обуви, дизайнер объясняет, что он полагался на машины SLA и использовал ТПУ.

Фото: Parametriks

Что вы думаете об этих напечатанных на 3D-принтере туфлях? Сообщите нам об этом в комментариях ниже или на наших страницах в LinkedIn, Facebook и Twitter! Не забудьте подписаться на нашу бесплатную еженедельную рассылку здесь, чтобы получать последние новости о 3D-печати прямо в свой почтовый ящик! Вы также можете найти все наши видео на нашем канале YouTube.

Как 3D-печать меняет обувную промышленность

Центр обучения 3D

Посмотреть все категории

Комплектация:

- Введение

- Дизайнеры и 3D-печать

- Обувь, напечатанная на 3D-принтере: попробуйте новый производственный процесс и новые материалы

- Обувь, напечатанная на 3D-принтере, подходит всем?

- Кроссовки, напечатанные на 3D-принтере

- Как насчет будущего обуви, напечатанной на 3D-принтере?

Введение

Дизайнеры и 3D-печать

Как мы видели на примере коллекции Virus, 3D-печать позволяет дизайнерам создавать одежду. Но его полезность в модных технологиях на этом не заканчивается, потому что также можно создавать обувь с удивительным дизайном.

Но его полезность в модных технологиях на этом не заканчивается, потому что также можно создавать обувь с удивительным дизайном.

Например, Зои Цзя-Ю Дай, дизайнер из Тайваня, специализирующаяся на обуви, создала коллекцию обуви «Breaking the 3D Mould» с деталями, напечатанными на 3D-принтере. Эта технология позволяет дизайнерам идти дальше в проектировании структур. Это способ изменить производственный процесс. Органические структуры легче создавать с помощью аддитивного производства, чем с помощью традиционного процесса.

Очевидно, что это хороший способ создания прототипов для работы над дизайном любой обуви. Некоторые дизайнеры сосредотачиваются только на дизайне обуви. Обувь Мелиссы — отличный пример возможностей, предлагаемых технологией 3D-печати, когда дело доходит до дизайна. Прочтите наш блог об экспериментах Мелиссы с обувью.

Сильвия Фадо, испанский дизайнер обуви, использует 3D-печать и лазерную резку для быстрого прототипирования. Вдохновленная инженерией и архитектурой, Сильвия Фадо уделяет особое внимание стилю, но не только потому, что ее также интересуют движения тела, износостойкость обуви и элементы комфорта, которые являются частью обуви. Она работает над эстетической и функциональной ценностью обуви.

Она работает над эстетической и функциональной ценностью обуви.

Обувь, напечатанная на 3D-принтере: хороший способ попробовать новый производственный процесс и новые материалы

Переосмыслите свое производство

Как и в других отраслях, 3D-печать может использоваться для разработки новых производственных процессов. Это может дать больше возможностей и возможностей любой компании. Например: Фитц. Это американский стартап, которым управляет Люси Бирд. Они делают обувь на заказ, удобную в носке и с красивым стилем. Кроме того, Feetz также стремится защищать окружающую среду.

Они разработали собственный 3D-принтер с использованием технологии изготовления плавленых нитей и собственный материал для 3D-печати: запатентованный полимер. Они хотели переосмыслить весь производственный процесс, чтобы сделать его более устойчивым. Feetz использует переработанные и пригодные для повторного использования материалы, не использует воду и на 60 % сокращает свой углеродный след. Кроме того, нет отходов материала, потому что при 3D-печати вы используете только то количество, которое вам нужно.

Кроме того, нет отходов материала, потому что при 3D-печати вы используете только то количество, которое вам нужно.

Использование 3D-печати в производственном процессе показывает, что можно изменить то, как обувная промышленность влияет на окружающую среду.

Попробуйте высокоэффективные материалы для 3D-печати

Новые высокоэффективные материалы теперь доступны на рынке и специально адаптированы для создания деталей обуви, таких как промежуточные подошвы.

Идеальным примером для этого является ТПУ. Действительно, объекты, напечатанные с использованием термопластичного полиуретана , обладают улучшенными свойствами, что идеально подходит для получения прочные , прочные, и гибкие детали. Благодаря онлайн-сервису 3D-печати Sculpteo у вас будет выбор между двумя различными вариантами ТПУ для создания обуви или межподошвы: Ultrasint® TPU 88A и Ultrasint® TPU01 — идеальный выбор материала для 3D-печати, если вам нужно производить детали, требующие амортизации, высокой эластичность и возврат энергии. Этот материал ТПУ идеально подходит для гибких решеток и сложных деталей.

Этот материал ТПУ идеально подходит для гибких решеток и сложных деталей.

Обувь, напечатанная на 3D-принтере, подходит всем?

Легко получить пару обуви, напечатанной на 3D-принтере с использованием технологии 3D-печати. Например, Feetz сотрудничал с дизайнером Сетом Аароном, чтобы вместе запустить линию обуви, вдохновленную японским современным стилем середины века 1960-х годов. Вы можете купить эти туфли на их сайте.

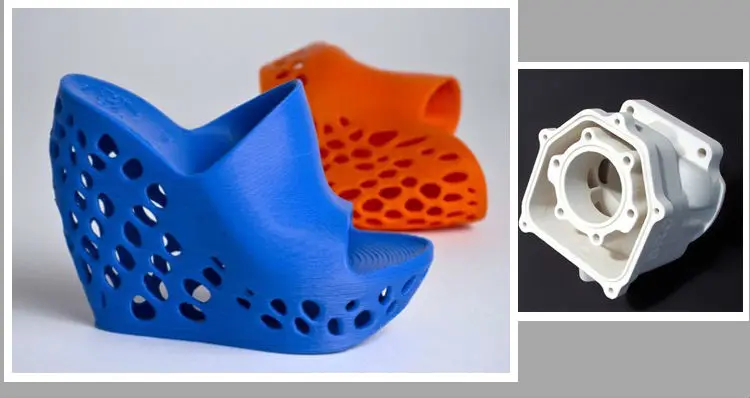

Но вы также можете заказать обувь на заказ, так как они предлагают разные модели от шлепанцев и кроссовок для мужчин и женщин до танкеток с решетчатым дизайном. Чтобы получить 3D-печатную обувь, вам нужно загрузить их приложение для 3D-сканирования ваших ног, чтобы получить 3D-модель. Затем вам просто нужно выбрать обувь среди различных моделей, которые предлагает Feetz. Они сделают вам готовую пару обуви на основе 3D-модели ваших ног.

Continuum Fashion также выпустила готовые пары обуви, созданные с помощью 3D-печати. С помощью аддитивного производства можно дать жизнь органическим формам. Проект показывает, что 3D-печать обуви действительно имеет смысл для создания готовой одежды. Более того, вы можете производить их быстрее, чем при традиционном производстве.

С помощью аддитивного производства можно дать жизнь органическим формам. Проект показывает, что 3D-печать обуви действительно имеет смысл для создания готовой одежды. Более того, вы можете производить их быстрее, чем при традиционном производстве.

Кроссовки, напечатанные на 3D-принтере

Кроссовки теперь можно частично создать с помощью технологии 3D-печати. На самом деле межподошвы кроссовок особенно подходят для 3D-печати. Крупные производители обуви используют аддитивное производство. Например, такие бренды, как Adidas, Nike, New Balance и Under Armour, уже печатают кроссовки.

Вы уже можете настроить свою обувь благодаря Adidas, выбрав ее внешний вид и цвет, но вскоре вы сможете пойти дальше. Adidas уже выпустил ограниченную серию FutureCraft 3D с использованием 3D-печати. Теперь бренд представил FutureCraft 4D, обувь с промежуточной подошвой, созданной в сотрудничестве с Carbon 3D с использованием нового процесса под названием Digital Light Synthesis (ранее известного как CLIP). Благодаря цифровой проекции света, кислородопроницаемой оптике и жидкой смоле этот процесс позволяет производить прочные и стойкие полимерные изделия.

Эти кроссовки Futurcraft 4D предложат индивидуальную поддержку спортсменам и позволят производить массовую настройку.

New Balance Zante Generate — еще один похожий проект, у этих кроссовок межподошва частично напечатана на 3D-принтере. Это пара кроссовок с гибкой межподошвой, обеспечивающей хорошую поддержку.

Nike также часто использует 3D-печать для прототипирования, и они с гордостью говорят, что используют селективное лазерное спекание для создания своих прототипов. Действительно, вы можете очень легко работать и переделывать дизайн обуви благодаря быстрому прототипированию. Они установили партнерские отношения с HP, которая выпустила HP Multi Jet Fusion, и наверняка скоро будут работать над новыми проектами.

Благодаря цифровой проекции света, кислородопроницаемой оптике и жидкой смоле этот процесс позволяет производить прочные и стойкие полимерные изделия.

Эти кроссовки Futurcraft 4D предложат индивидуальную поддержку спортсменам и позволят производить массовую настройку.

New Balance Zante Generate — еще один похожий проект, у этих кроссовок межподошва частично напечатана на 3D-принтере. Это пара кроссовок с гибкой межподошвой, обеспечивающей хорошую поддержку.

Nike также часто использует 3D-печать для прототипирования, и они с гордостью говорят, что используют селективное лазерное спекание для создания своих прототипов. Действительно, вы можете очень легко работать и переделывать дизайн обуви благодаря быстрому прототипированию. Они установили партнерские отношения с HP, которая выпустила HP Multi Jet Fusion, и наверняка скоро будут работать над новыми проектами.

Переосмысление производственного процесса

Nike также много использует 3D-печать для прототипирования, и они с гордостью говорят, что используют селективное лазерное спекание для создания своих прототипов. Действительно, вы можете очень легко работать и переделывать дизайн обуви благодаря быстрому прототипированию. Они установили партнерские отношения с HP, которая выпустила HP Multi Jet Fusion, и наверняка скоро будут работать над новыми проектами.

Действительно, Nike использует аддитивное производство для создания прототипов своих продуктов, и в 2017 году их использование 3D-печати, по оценкам, обеспечивает 10-процентную экономическую эффективность. Благодаря их партнерству с HP массовое производство с использованием этих мощных 3D-принтеров может начаться.

Эти крупные лидеры обувной промышленности должны начать использовать аддитивное производство, чтобы сохранить конкурентоспособность и улучшить свои процессы на другом уровне: это может быть разработка продукта, настройка или массовое производство.

Действительно, вы можете очень легко работать и переделывать дизайн обуви благодаря быстрому прототипированию. Они установили партнерские отношения с HP, которая выпустила HP Multi Jet Fusion, и наверняка скоро будут работать над новыми проектами.

Действительно, Nike использует аддитивное производство для создания прототипов своих продуктов, и в 2017 году их использование 3D-печати, по оценкам, обеспечивает 10-процентную экономическую эффективность. Благодаря их партнерству с HP массовое производство с использованием этих мощных 3D-принтеров может начаться.

Эти крупные лидеры обувной промышленности должны начать использовать аддитивное производство, чтобы сохранить конкурентоспособность и улучшить свои процессы на другом уровне: это может быть разработка продукта, настройка или массовое производство.Полностью напечатанная на 3D-принтере обувь?

Предстоит еще много работы, чтобы получить полностью напечатанную на 3D-принтере обувь. Тем не менее, разработка некоторых продуктов идет в этом направлении: Оливье Ван Херпт использует 3D-сканирование и 3D-печать для создания новых структур обуви, что делает их уникальными, легкими и достаточно прочными. Эти напечатанные на 3D-принтере туфли имеют уникальный стиль, но изготавливаются на заказ, а это означает, что они гарантируют идеальную посадку.

Но Оливье Ван Херпт — не единственный человек, работающий над полностью напечатанной на 3D-принтере обувью. Некоторые другие создатели, такие как Николас Унис, начинают свой обувной бизнес с продуктов, полностью напечатанных на 3D-принтере.

Эти напечатанные на 3D-принтере туфли имеют уникальный стиль, но изготавливаются на заказ, а это означает, что они гарантируют идеальную посадку.

Но Оливье Ван Херпт — не единственный человек, работающий над полностью напечатанной на 3D-принтере обувью. Некоторые другие создатели, такие как Николас Унис, начинают свой обувной бизнес с продуктов, полностью напечатанных на 3D-принтере.Как насчет будущего обуви, напечатанной на 3D-принтере?

Обувь, напечатанная на 3D-принтере, может быть легко интегрирована в вашу повседневную жизнь, например, Phits со стельками, напечатанными на 3D-принтере, являются хорошим примером. Некоторые проекты действительно доступны каждому, и их можно было бы развивать более широко. Индивидуальные пары обуви теперь доступны каждому, а массовая кастомизация получит распространение в ближайшие годы.

Действительно, 3D-печать — отличный способ сделать обувь идеально подходящей для ваших ног. Крупные бренды устанавливают партнерские отношения с крупными участниками аддитивного производства, такими как HP, и включают процесс 3D-печати в производство некоторых своих моделей. Обувь, напечатанная на 3D-принтере, благодаря таким брендам, как Nike или Adidas, сейчас вступает в эру массового производства.

Обувь, напечатанная на 3D-принтере, благодаря таким брендам, как Nike или Adidas, сейчас вступает в эру массового производства.

Дизайнеры будут продолжать работать с 3D-печатью, поскольку она позволяет создавать невероятные проекты с большой свободой. Например, Зои Цзя-Ю Дай точно не собирается прекращать работу с 3D-печатью. Поскольку она интересуется мужской и детской обувью, очень скоро могут быть запущены новые проекты.

Обувная промышленность больше связана с 3D-печатью, чем вы думаете. Все эти примеры показывают, что существуют разные способы создания обуви. Это может быть расширение границ дизайна или изменение методов производства путем поиска экологичного способа производства, или даже изготовление обуви или стелек по индивидуальному заказу для большего комфорта. Причин для создания обуви с помощью 3D-печати множество, и в ближайшие годы она может стать еще более популярной!

Хотите начать свой бизнес по 3D-печати в обувной промышленности? Что ж, вот наш первый совет: выберите правильное программное обеспечение для 3D.