Линия производства топливных брикетов — ТЕХПРОМСЕРВИС

НПФ «ТЕХПРОМСЕРВИС» предлагает поставки линий производства топливных брикетов по РФ и в страны ближнего зарубежья. Большой выбор оборудования для переработки пиломатериалов реализуется нашей компанией с полным списком сопутствующих услуг. Профильные инженеры проводят бесплатные консультации, предоставляют рекомендации для комплектации линий согласно заданной производительности и специфике конкретного предприятия. При необходимости мы проводим сборку, монтаж, наладку и запуск станков в эксплуатацию, а также обучение персонала. На протяжении всего срока службы наши специалисты проводят обслуживание, модернизацию и ремонт поставленного оборудования.

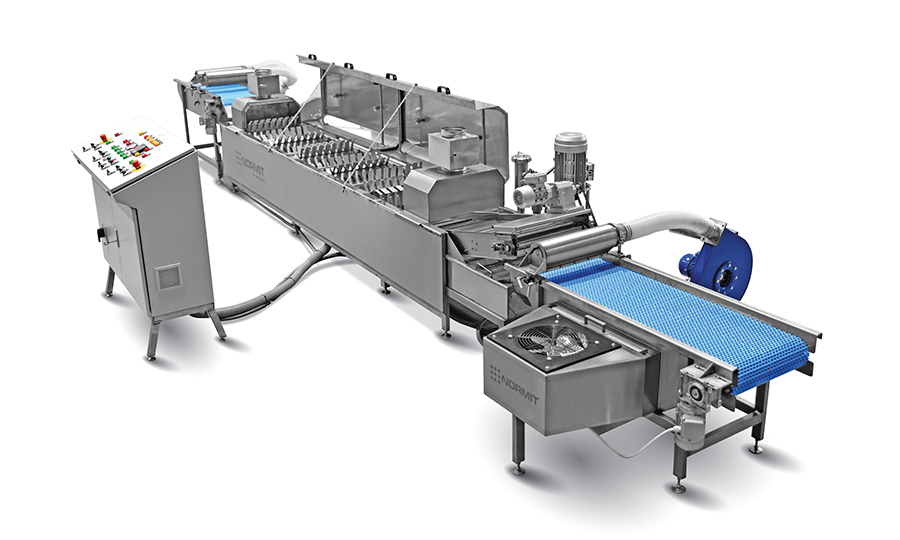

Базовая комплектация автоматического комплекса включает следующее оборудование:

- Шредер (измельчитель) — обеспечивает измельчение брусков, реек, веток, других отходов и пиломатериалов в щепу нужной фракции.

- Молотковая дробилка предназначена для дальнейшего измельчения щепы, поступающей из шредера.

- Гидравлический пресс необходим для уплотнения (брикетирования) измельченных пиломатериалов.

- Ленточные транспортеры используются для загрузки сырья в шредер, измельченного материала в дробилку и пресс, а также для перемещения готовых брикетов к месту складирования, упаковки или погрузки на транспорт. Их количество определяется производственными нуждами заказчика.

Помимо базового набора, возможна комплектация линии другим оборудованием с учетом потребностей конкретного предприятия. Список доступных конфигураций ЛПТБ можно уточнить, связавшись с нашими менеджерами.

- Высокая рентабельность. Производство брикетов с низкими эксплуатационными расходами организуется в кратчайшие сроки. Затраты на приобретение оборудования окупаются за 2–3 сезона эксплуатации.

- Мобильность. Благодаря модульной компоновке и компактным размерам обеспечивается простой монтаж, а при необходимости и демонтаж для перемещения или транспортировки линии к новому месту эксплуатации.

- Оперативность

- Универсальность. Большой выбор доступных конфигураций. Возможность работы в одну, две смены или круглосуточно.

- Практичность. Простая компоновка обеспечивает легкий монтаж, удобство настроек, обслуживания, модернизации и ремонта.

- привод — электромотор 11 кВт;

- гидростанция — подпрессовщик гидравлического типа 1,1 кВт;

- загрузочный бункер — камера 650х950 мм;

- ротор — ножевой вал с фрезами 48 штук 40х650 мм;

- набор экранов — сортировочных сит.

Дробление древесины или пиломатериалов происходит благодаря возвратно-поступательным движениям подпрессовщика. Гидростанция прижимает загруженное в бункер сырье к вращающимся фрезам. Измельченная щепа осыпается через сито. Крупные фракции подвергаются повторной переработке.

Гидростанция прижимает загруженное в бункер сырье к вращающимся фрезам. Измельченная щепа осыпается через сито. Крупные фракции подвергаются повторной переработке.

Заданные размеры щепы получаются в процессе непрерывного цикла до полного дробления материала. Калибровка нужных фракций выполняется путем установки экранов с ячейками нужного диаметра.

Дробилка

Дробилка молотковая HAMMER-650 — установка ударного действия. Станок молоткового типа обеспечивает вторичную переработку щепы, измельченной шредером. Конструкция дробилки изготовлена на базе следующих частей:

- базовая плита с жесткой рамой, смонтированной на антивибрационных опорах;

- бункер с приемным окном 215х484 мм, оборудованным ограничителем крупных фракций;

- ротор 650 мм, на котором смонтированы ударные элементы — молотки;

- колосники либо набор сит;

- разгрузочный короб;

- электромотор с панелью управления.

Для подачи щепы в бункер дробилки предусмотрен ленточный транспортер с лопастями. При необходимости возможна ручная ил механизированная загрузка, в том числе и с помощью шнекового загрузчика.

При необходимости возможна ручная ил механизированная загрузка, в том числе и с помощью шнекового загрузчика.

Пресс

Гидравлический брикетировочный пресс серии ПГБ-100 – установка цикличного типа для брикетирования измельченных пиломатериалов. Представляет собой рамную конструкцию, на которой смонтированы такие части:

- загрузочный бункер — комплект прямоугольных камер;

- подающий механизм — поршень или ротор с лопастями, обеспечивающий уплотнение стружки и подачу к прессу;

- пресс-форма — камера для формирования брикетов с подвижной платформой и гидроприводом;

- электродвигатель обеспечивает работу гидравлического насоса.

Материал уплотняется, формируется брикет в виде цилиндра сечением 70 мм при длине 40–90 мм. Объем стружки уменьшается в 7–8 раз. Готовые брикеты выгружаются через боковое окно. Для их дальнейшего перемещения используется ленточный транспортер.

Транспортеры Ленточной конструкции обеспечивают загрузку и перемещение пиломатериалов, щепы, стружки, опилок и готовых брикетов. Их количество подбирается по индивидуальным заявкам с учетом потребностей конкретного предприятия.

Их количество подбирается по индивидуальным заявкам с учетом потребностей конкретного предприятия.

Чтобы проконсультироваться, узнать доступные варианты комплектации ЛПТБ и оформить заявку, свяжитесь с нашими менеджерами.

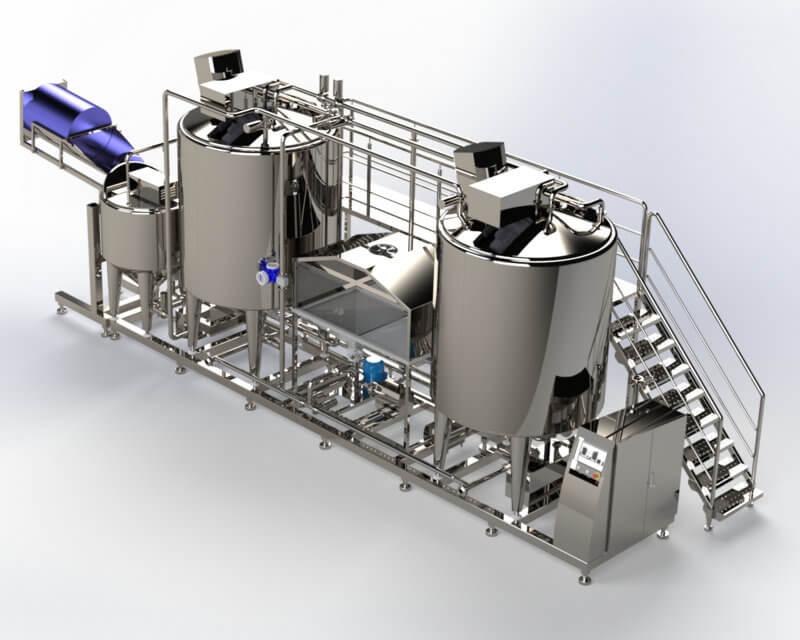

Линия производства творога «ОЛИТ-ПРО» компании Протемол

Главная Каталог оборудования Оборудование для производства творога Линия производства творога ОЛИТ-ПРО

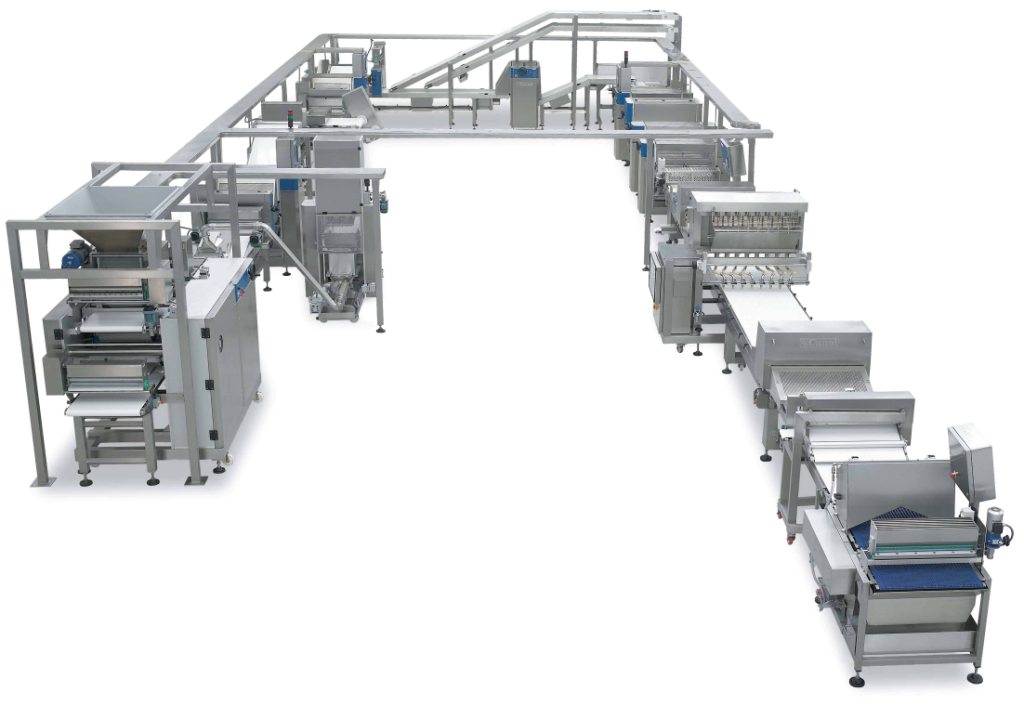

Линия «Олит-Про» — механизированная поточная линия для производства творога.

Качество готового продукта соответствует ГОСТ 31453-2013 «Творог. Технические условия», ФЗ-88 от 12.06.2008 года «Технический регламент на молоко и молочную продукцию».

Способ производства творога — кислотный. На линии рекомендуется вырабатывать творог с массовой долей жира до 12%.

Возможна выработка творога кислотно-сычужным способом с массовой долей жира 18% при доукомплектации линии дополнительным оборудованием с последующим прессованием в холодильных камерах.

Характеристика готового продукта — соответствует требованиям ГОСТ 31453-2013 «Творог. Технические условия». При производстве творога из нормализованного молока с соблюдением разработанных для линии технологических режимов гарантировано получение готового продукта рассыпчатой консистенции с выраженным творожным зерном.

Основные преимущества

- Устойчивое качество готового продукта.

- Сохранение традиционной структуры творожного зерна.

- Санитарное исполнение с минимизацией контакта продукта с внешней средой на всех этапах технологической цепочки.

- Проектная привязка линии к условиям действующего производства.

Состав

- Изготовитель творога ТИ объемом 6000 / 10000 л., 2-3 штуки вертикального исполнения с системой опорожнения, нагрева, автоматикой.

- Насос для откачки сыворотки и творожного зерна мембранного типа с элементами обвязки

- Отделитель сыворотки барабанного типа ОСБТ с регулируемой производительностью.

- Отделитель сыворотки ленточного типа (стабилизатор параметров) ОСЛТ с регулируемой производительностью (стабилизация по влаге).

- Охладитель творога барабанного типа ОТ (температура творога на выходе 8-10°С).

Автомат фасовки творога

- Бюджетные варианты (flow-pack, пергамент).

- ESL варианты ( РР стаканчик, Пластиковый контейнер с заклейкой полимерной пленкой, с использованием инертного газа, весовое дозирующее устройство, этикеровочная машина).

| Отправить заявку | Для уточнения технических характеристик и комплектации поставляемого изделия свяжитесь со специалистом отдела продаж по телефону +7 (495) 933-60-63, или по e-mail: [email protected] |

Дополнительная информация

| Оборудование для творожной продукции | Оборудование для производства творога рикотта | Ошибки при модернизации творожного отделения |

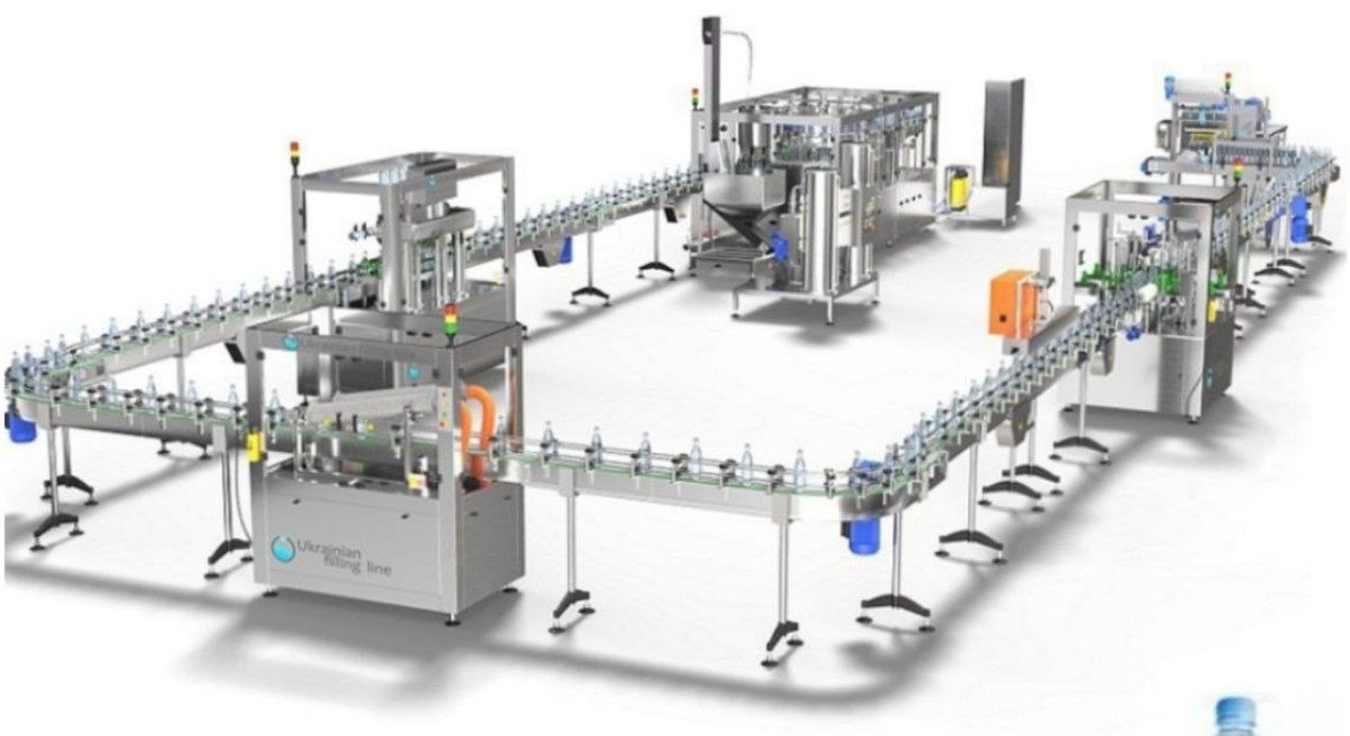

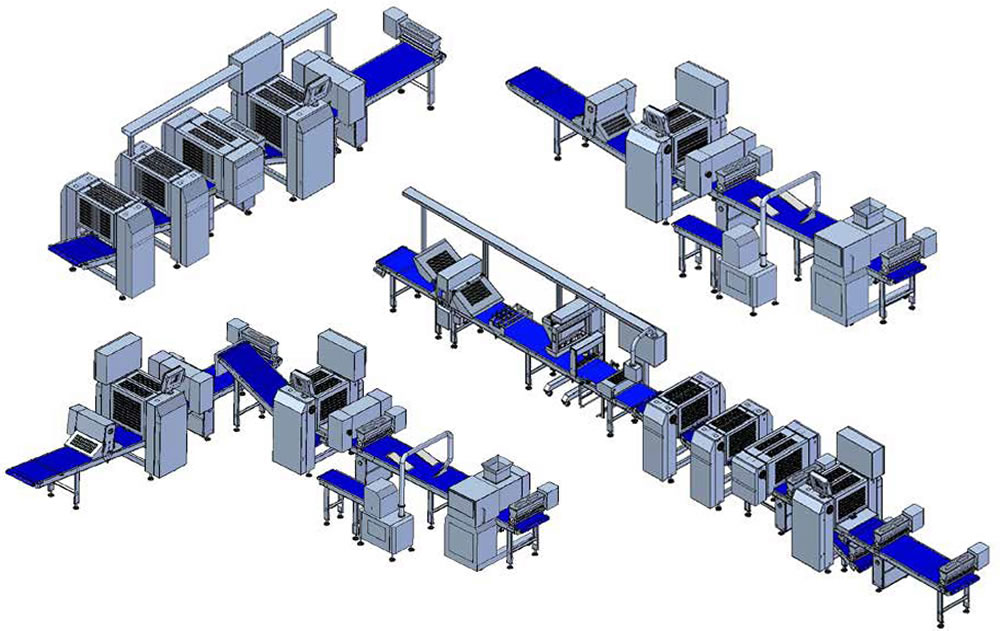

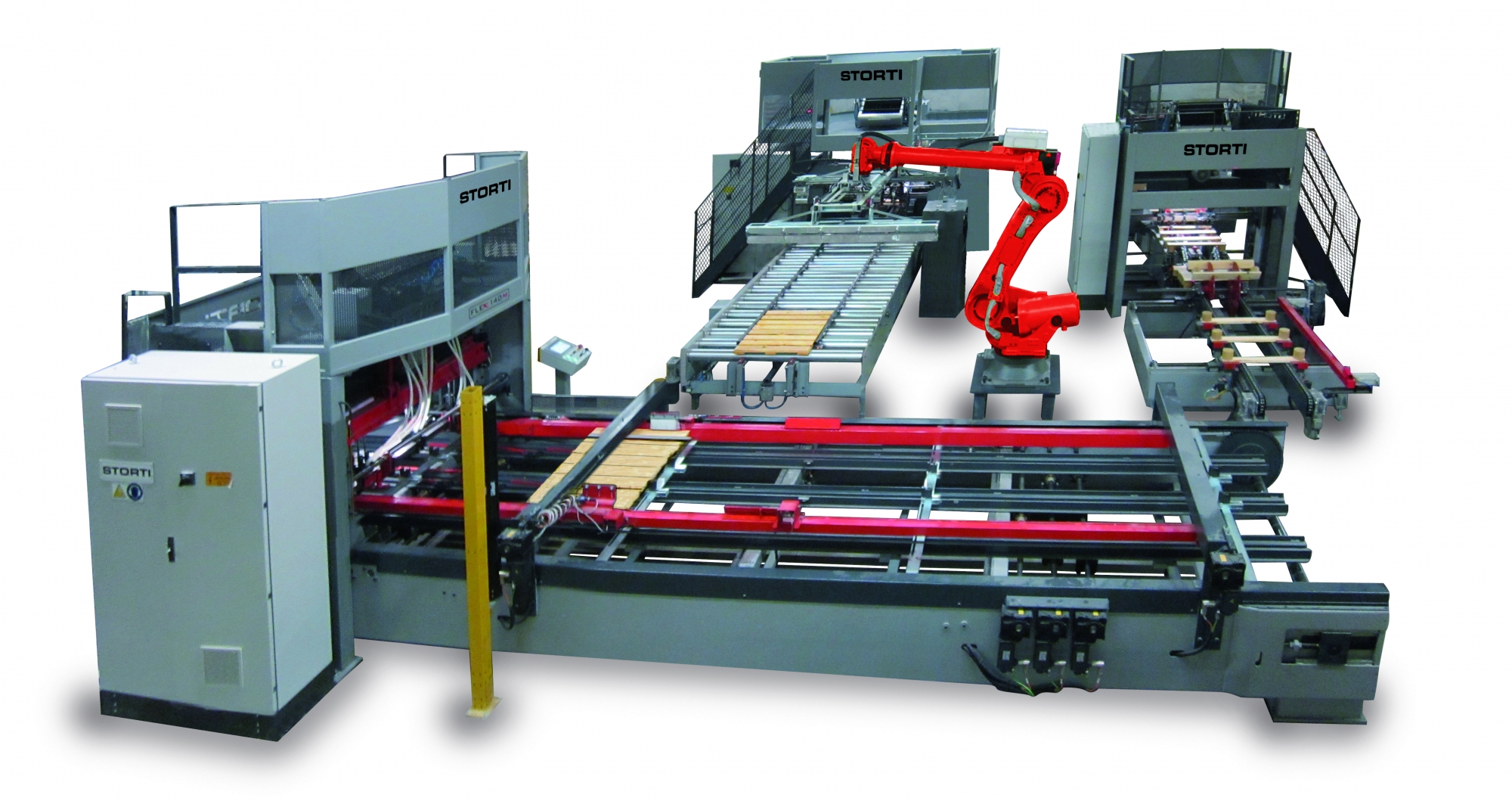

Что такое автоматизация сборочной линии

сборочные решения

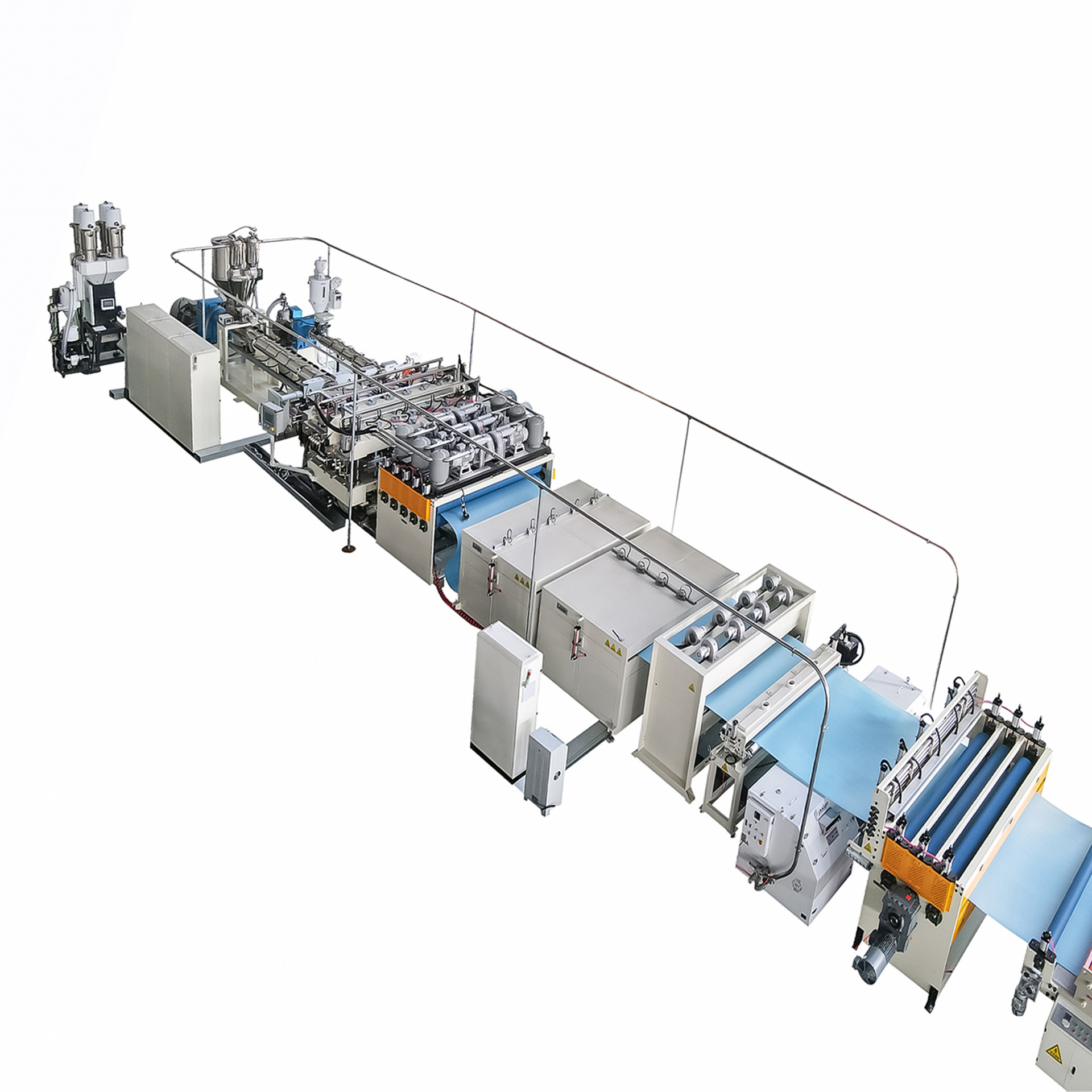

Автоматизированная сборочная линия включает использование сборочных и/или технологических станций, которые постепенно производят конечные продукты производителей. Эти линии могут использовать робототехнику, транспортировку, зрение или другие автоматизированные технологии для выполнения производственных задач на нескольких станциях, перемещая деталь или продукт через каждый этап в автоматизированной производственной последовательности. Автоматизированные сборочные линии могут принимать различные формы, включая экономичную автоматизацию, гибкую автоматизацию и фиксированную или жесткую автоматизацию.

Автоматизированные сборочные линии могут принимать различные формы, включая экономичную автоматизацию, гибкую автоматизацию и фиксированную или жесткую автоматизацию.

Решения по автоматизации не являются универсальными. Наибольшая окупаемость инвестиций достигается за счет интеграции системы, предназначенной для удовлетворения конкретной потребности и решения бизнес-задачи на вашем производстве. Существует множество типов автоматизации, в том числе настольные сборочные станции, полуавтоматические линии, бережливая автоматизация, непрерывная автоматизация, стационарная автоматизация и гибкая автоматизация. Продолжайте читать, чтобы понять некоторые различия между этими типами автоматизации сборочной линии.

Полностью автоматизированная производственная линия означает оборудование и системы, которые полностью или частично завершают процесс с помощью машин и практически не требуют вмешательства человека. В полностью автоматизированной производственной среде участие сотрудников, как правило, ограничивается загрузкой рецептов продукта в интерфейс машины, прежде чем контролировать и контролировать систему на наличие проблем, таких как пополнение запасов, требующее загрузки компонентов продукта в соответствующие системы подачи.

Полуавтоматические системы требуют большего вмешательства человека для запуска машинных команд после ручной загрузки деталей в приспособления или другие подобные инструменты. Этот тип системы может включать людей, работающих бок о бок с автоматизацией. Например, некоторые задачи требуют большей ловкости, чем человек может разумно справиться, поэтому можно добавить совместную робототехнику и другие подобные системы помощи автоматизации. В другом примере сотрудники могут отвечать за перемещение деталей или продуктов с одной сборочной станции на другую, в то время как более автоматизированные системы на этих станциях выполняют повторяющиеся задачи.

Сегодня многие производители следуют общей стратегии бережливого производства, согласно которой автоматизация добавляется только к тем этапам процесса сборки, где она повышает ценность. В этих системах проводятся всесторонние исследования, чтобы определить, где автоматизация повышает ценность процесса, а где нет — эти станции урезаны до основ, полагаясь на людей для выполнения задач. Компании не устанавливают такие технологии, как робототехника, зрение, транспортные средства или другие системы в этом типе автоматизации, если только они не повышают ценность всей производственной линии. И наоборот, если автоматизация добавляет ценность, производители могут сделать инвестиции и принять ее. Например, производители, которые производят небольшие объемы отдельных продуктов, обнаружат, что капитальные вложения, необходимые для добавления автоматизации, не имеют благоприятного возврата инвестиций (ROI), что делает более рентабельным для сотрудников перемещать детали самостоятельно или хранить детали. в одном месте вместо установки высокоскоростного робота для их перемещения.

Компании не устанавливают такие технологии, как робототехника, зрение, транспортные средства или другие системы в этом типе автоматизации, если только они не повышают ценность всей производственной линии. И наоборот, если автоматизация добавляет ценность, производители могут сделать инвестиции и принять ее. Например, производители, которые производят небольшие объемы отдельных продуктов, обнаружат, что капитальные вложения, необходимые для добавления автоматизации, не имеют благоприятного возврата инвестиций (ROI), что делает более рентабельным для сотрудников перемещать детали самостоятельно или хранить детали. в одном месте вместо установки высокоскоростного робота для их перемещения.

Преимущества непрерывного движения включают в себя более высокую общую эффективность оборудования системы (OEE), сокращение времени цикла и увеличение производительности системы, в основном за счет оптимизированного времени для перемещения материалов между последующими сборочными/технологическими станциями. Как правило, производители, которые производят однородный продукт, в котором узлы идентичны, получают выгоду от интеграции технологии непрерывного движения в свои сборочные линии. Достижения в технологии кулачков на основе сервоприводов расширяют возможности этой технологии в таких областях, как сборка медицинских устройств и приложения для наполнения, требующие высокой пропускной способности — в этих случаях непрерывное движение растет.

Преимущества непрерывного движения включают в себя более высокую общую эффективность оборудования системы (OEE), сокращение времени цикла и увеличение производительности системы, в основном за счет оптимизированного времени для перемещения материалов между последующими сборочными/технологическими станциями. Как правило, производители, которые производят однородный продукт, в котором узлы идентичны, получают выгоду от интеграции технологии непрерывного движения в свои сборочные линии. Достижения в технологии кулачков на основе сервоприводов расширяют возможности этой технологии в таких областях, как сборка медицинских устройств и приложения для наполнения, требующие высокой пропускной способности — в этих случаях непрерывное движение растет. Фиксированная или жесткая автоматизация включает в себя приложения, использующие платформы автоматизации с жесткими инструментами, созданные специально для продукта и обычно не обеспечивающие гибкости из-за того, что инструменты предназначены для конкретного продукта. Фиксированная или жесткая автоматизация начинает использовать робототехнику, зрение и другие технологии, поскольку их цена снизилась, чтобы оправдать их использование в определенных частях системы; однако, поскольку эти продукты также предлагают гибкость, которая на самом деле не используется в этих приложениях, имеет смысл использовать их только тогда, когда их стоимость находится в области станции с жесткими инструментами. Во многом это связано с тем, что в жестком или фиксированном приложении автоматизации способ сборки продукта каждый раз выполняется одним и тем же образом. Типичные области применения также включают погрузочно-разгрузочные работы и связанные с ними системы транспортировки. Эти приложения обычно намного быстрее и более воспроизводимы, чем традиционные ручные методы. Однако операторы должны переоснащать и перепрограммировать технологию для каждого нового продукта.

Фиксированная или жесткая автоматизация начинает использовать робототехнику, зрение и другие технологии, поскольку их цена снизилась, чтобы оправдать их использование в определенных частях системы; однако, поскольку эти продукты также предлагают гибкость, которая на самом деле не используется в этих приложениях, имеет смысл использовать их только тогда, когда их стоимость находится в области станции с жесткими инструментами. Во многом это связано с тем, что в жестком или фиксированном приложении автоматизации способ сборки продукта каждый раз выполняется одним и тем же образом. Типичные области применения также включают погрузочно-разгрузочные работы и связанные с ними системы транспортировки. Эти приложения обычно намного быстрее и более воспроизводимы, чем традиционные ручные методы. Однако операторы должны переоснащать и перепрограммировать технологию для каждого нового продукта.

Для сравнения, программируемые или программные приложения автоматизации известны как гибкая автоматизация, поскольку они могут адаптировать операции к новым деталям или продуктам с минимальным временем простоя или вообще без него благодаря предварительно запрограммированным рецептам, которые позволяют легко менять продукт. В результате эти приложения обычно не имеют такого большого объема производства, как фиксированная автоматизация.

В результате эти приложения обычно не имеют такого большого объема производства, как фиксированная автоматизация.

Преимущества автоматизации вашей производственной линии включают в себя увеличение производительности, повышение качества и снижение затрат на единицу продукции, что позволяет компаниям повысить рентабельность инвестиций. Компании, которые используют правильную автоматизацию, связанную со сложностью их продукции, ассортиментом и т. д., могут добиться значительной экономии трудозатрат и стабильного качества. Традиционная сборка и обработка с использованием только ручного труда повышает вероятность ошибок и брака продукта; Кроме того, ручной труд зависит от присутствия сотрудников, чтобы обеспечить заводскую рабочую силу, что особенно сложно во время незапланированных ситуаций, таких как пандемия. Решения по автоматизации работают с ограниченным персоналом, сокращают количество ошибок и брака и повышают производительность, снижая себестоимость единицы продукции и внося больше денег в чистую прибыль.

Многолетний опыт, масштабы и приверженность компании JR Automation к предоставлению творческих решений по автоматизации, уникальных для сборочных потребностей каждого клиента, делают нас разумным выбором, помогая нашим клиентам вывести их производство в будущее. Наши инженеры работают через нашу глобальную сеть, создавая доказательства концепции, разрабатывая уникальные машины, не встречающиеся в продаже, и интегрируя машины сторонних производителей, включая предоставление всех элементов управления от уровня машины до общезаводских систем ERP.MRP. Погрузочно-разгрузочные работы и упаковка позволяют JR Automation предлагать полный пакет услуг, включая ввод в эксплуатацию, обучение и послепродажную поддержку.

JR Automation также находится на переднем крае цифровой автоматизации с опытом, восходящим к 1990-м годам. От установки цифровых интерфейсов на ваших машинах до удаленного мониторинга вашего производственного оборудования, JR Automation может гарантировать, что у вашего руководства есть аналитические данные, необходимые им для принятия важных бизнес-решений. Мы постоянно совершенствуем новейшие и передовые технологии для наших клиентов, чтобы поддерживать их оборудование на самом современном уровне. От нашей запатентованной платформы искусственного интеллекта до заказного программного обеспечения, робототехники и комплексных решений для технического зрения — JR Automation может помочь вам найти способы производить вашу продукцию быстрее и с меньшим риском, обеспечивая возврат инвестиций, который удовлетворяет ваше руководство и акционеров.

Мы постоянно совершенствуем новейшие и передовые технологии для наших клиентов, чтобы поддерживать их оборудование на самом современном уровне. От нашей запатентованной платформы искусственного интеллекта до заказного программного обеспечения, робототехники и комплексных решений для технического зрения — JR Automation может помочь вам найти способы производить вашу продукцию быстрее и с меньшим риском, обеспечивая возврат инвестиций, который удовлетворяет ваше руководство и акционеров.

Производство в мастерской или на производственной линии?

Мы видим, что компании с кустарным производством также все чаще переходят на поточное производство.

- Производство в мастерских устарело или это просто влияние автомобильного сектора и философии бережливого производства?

- Могут ли вообще существовать на рынке компании без поточного производства?

В этой статье я хотел бы дать ответы на эти вопросы, а также небольшой обзор терминологии и профессиональных основ.

Какое у вас производство?

Чтобы ответить на этот вопрос, вам нужны некоторые данные. Но не волнуйтесь, усилия, необходимые для получения данных, минимальны. И подход к определению вашего типа производства относительно прост:

Основой являются рабочие планы, которые у вас есть в ERP. Они отражают технологические процессы по изделию. Они, в свою очередь, определяют структуру производства, так называемый тип производства (также тип структуры).

Проиллюстрируем процедуру определения типа изготовления простым например . Теория этого основана на Шмигалле (Шмигалла, Х.: Methoden zur optimalen Maschinenanordnung. Berlin: Verl. Technik, 1970).

Шаг 1: Создание графа процесса или матрицы соединений

В качестве примера мы используем очень управляемую производственную зону, где различные продукты обрабатываются на машинах от A до F. Вместо машин можно также задать общие ресурсы, начиная с рабочих станций и заканчивая целыми отделами. Важно только, чтобы все ресурсы принадлежали к одному уровню иерархии в фабричной модели.

Важно только, чтобы все ресурсы принадлежали к одному уровню иерархии в фабричной модели.

Самый простой способ описать это — граф процесса , где узлы графа — это ресурсы. В качестве альтернативы это также может быть описано несколько более формально и, возможно, автоматизировано из системы ERP в матрице соединений .

Граф процесса и матрица соединенийДля создания графа процесса мы начинаем с рабочего плана первого продукта, который имеет последовательность обработки (A -> B -> D). Для этого просто нарисуйте соединения в виде стрелки на графике процесса или введите соединение как 1 в матрице соединений (строка -> столбец). Для второго продукта с последовательностью обработки (A -> E -> F -> C -> D) действуйте таким же образом. В результате у вас есть показанный граф процесса или матрица связей со всеми необходимыми отношениями между результатами ресурсов.

Этап 2: Расчет уровня кооперации

Обзор, показывающий технологические отношения между ресурсами, используется на втором этапе для определения уровня кооперации ƞ K для рассматриваемой системы. Это делается путем подсчета подключений к другим ресурсам для каждого ресурса, их суммирования, а затем деления этого числа на общее количество ресурсов:

Это делается путем подсчета подключений к другим ресурсам для каждого ресурса, их суммирования, а затем деления этого числа на общее количество ресурсов:

В результате мы получаем значение 4 уровень сотрудничества для нашего небольшого примера. На основании этого значения (4) и общего количества ресурсов (6) определяется тип производства.

Шаг 3: Определение типа конструкции

Используйте значения, чтобы перейти к диаграмме, созданной Шмигаллой, и прочитать соответствующий тип конструкции.

Типы структур по Шмигалле (i. A. Schmigalla, H.: Methoden zur optimalen Maschinenanordnung. Berlin: Verl. Technik, 1970)В данном случае это, безусловно, структура мастерской и, следовательно, производство мастерской.

Что стоит за производственными типами и конструкциями?

По словам Шмигаллы, существует четыре различных типа структуры, и если вы углубитесь в литературу, вы найдете гораздо больше с различными обозначениями. На данный момент я хотел бы только приблизительно описать, что стоит за типами структур: Варианты использования, преимущества и недостатки.

Точечная конструкция – производство на месте

Точечная конструкция обычно рассматривается как стационарное производство. Это означает, что изделие изготавливается или собирается в одном месте, а не транспортируется по нескольким рабочим местам.

Примеры использования:

- Производство уникальных или очень громоздких или неподвижных продуктов

- Прототипирование или строительные площадки

Преимущества:

- Гибкое рабочее оборудование

- Ограниченная производственная площадь

- Индивидуальные требования заказчика могут быть легко реализованы

Недостатки:

- Сложное планирование процессов

- Мобильное рабочее оборудование

- Частично длинные транспортные пути

производство)

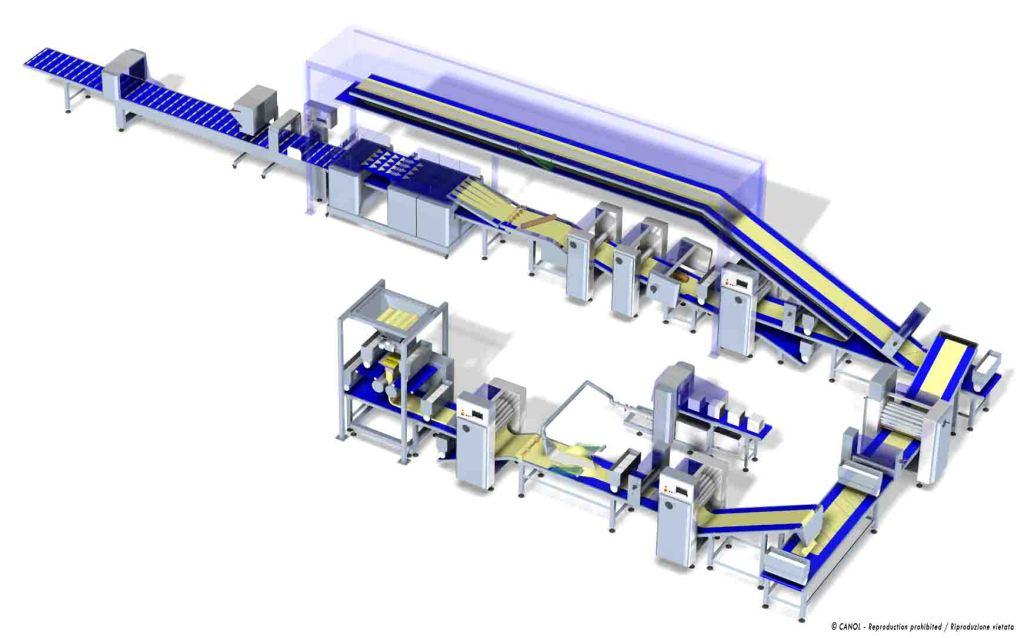

Ряд Под структурой в основном понимают расположение рабочих мест в ряд или линию, по которой проходят изделия, по существу, в одном направлении. Фоном здесь часто является автоматизированное соединение станций с помощью конвейерной технологии и синхронизация рабочих этапов. В этом случае мы также говорим о конвейерном производстве, имея в виду Генри Форда.

В этом случае мы также говорим о конвейерном производстве, имея в виду Генри Форда.

Примеры использования:

- Производственные линии серийного и массового производства

- Пищевая промышленность, автомобилестроение

Преимущества :

- Отсутствие промежуточного склада

- Короткие сроки изготовления 9 0043 Возможно использование неквалифицированных рабочих

- Чистое производство поток

- Низкие транспортные расходы

Недостатки:

- Практически негибкие процессы

- Высокие инвестиции благодаря технологии автоматизации

- Подверженность сбоям, особенно на взаимосвязанных предприятиях

- Монотонность в работе

- Высокие затраты на переоснащение

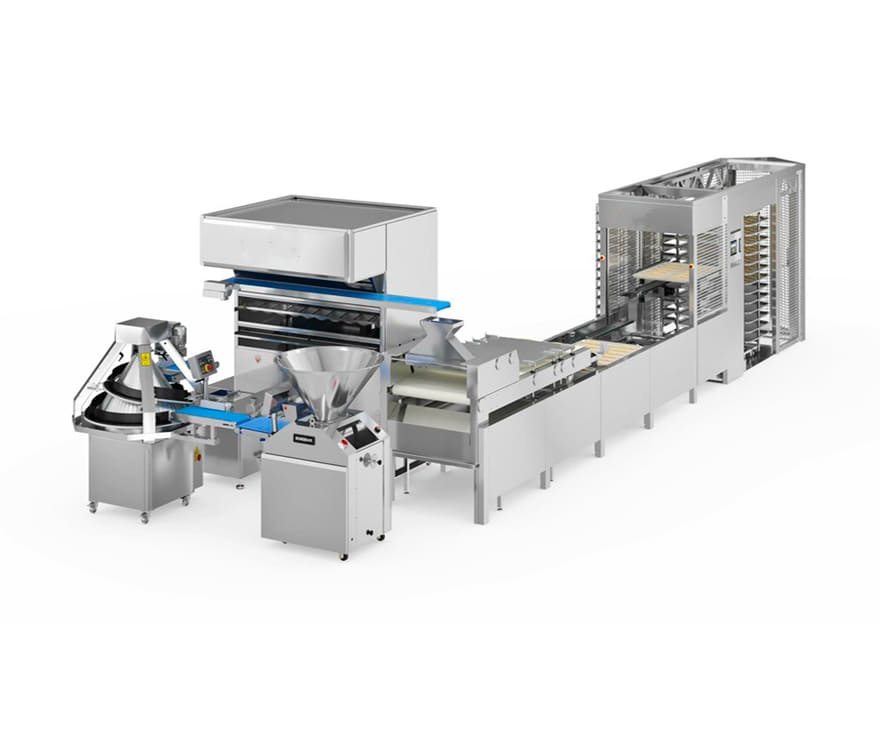

Ячеистая структура – групповое производство (групповое производство)

Ячеистая структура представляет собой сочетание поточной структуры и цеховой структуры. Здесь отдельные производственные участки объединяются в производственную ячейку, чтобы выполнять одну и ту же работу над несколькими продуктами на одном участке. Типичными реализациями этого являются, например, производственные ячейки или так называемые гибкие производственные ячейки (механическое производство).

Типичными реализациями этого являются, например, производственные ячейки или так называемые гибкие производственные ячейки (механическое производство).

Варианты использования:

- Производственные ячейки для мелкосерийного производства с большим количеством вариантов

- Производитель станков

Преимущества:

- Автоматизация процессов

- Сокращение времени производства

- Оптимизированное время и стоимость переналадки

Недостатки:

- Более высокие инвестиционные затраты

- Ограниченная гибкость процессов

- Большие усилия по планированию и контролю процессов

Структура мастерской – производство мастерской (операционно-ориентированное производство)

Производство мастерской или мастерской характеризуется строго ориентированной структурой, в которой схожие производственные технологии сгруппированы вместе. Продукция проходит через эти ресурсные группы в необходимой технологической последовательности. Как правило, это сильно варьируется в зависимости от количества продуктов.

Как правило, это сильно варьируется в зависимости от количества продуктов.

Варианты использования:

- Индивидуальное и мелкосерийное производство

- Мастерская, кустарное производство, специальное машиностроение

Преимущества:

- Использование универсальных машин или гибких производственных ячеек

- Очень высокая гибкость в отношении продукции и требований заказчика

- Разнообразная и творческая работа

- Очень хорошая адаптируемость 9 0044

Недостатки :

- Запасы из-за промежуточного хранения

- Высокие затраты на рабочую силу

- Высокие транспортные расходы

- Более длительные сроки поставки

Как можно быстро увидеть при описании четырех типов структуры, они тесно связаны с количеством производимой продукции. Таким образом, это играет решающую роль, будь то единичное производство или массовое производство.

Что определяет тип производства?

На следующем рисунке я хотел бы проиллюстрировать взаимосвязь между производственной программой и производственной структурой. Производственная программа

Производственная программа

Конечно, пространство для маневра между конструкциями, особенно между ячеистыми и рядными, остается. Но основная классификация типа производства предопределена. И с этим связан ответ на вопрос об идеальной планировке завода или производства. Поточное или цеховое производство, таким образом, не является дизайнерским решением при планировании конструкции и компоновки и даже не является вопросом тенденций. Вопрос, о котором сигнализирует разница в производственных заказах, восходит к разработке продукта .

Таким образом, если вы хотите производить продукцию, которая ранее производилась в цеху, быстрее и в большем количестве штук, вы должны повлиять на это уже в конструкции и технологии изготовления . Это означает решение вопросов формирования сборок и стандартизации для повышения повторяемости рабочих процессов и уменьшения дисперсии на этапах обработки .