Анализ состояния основных средств российских предприятий

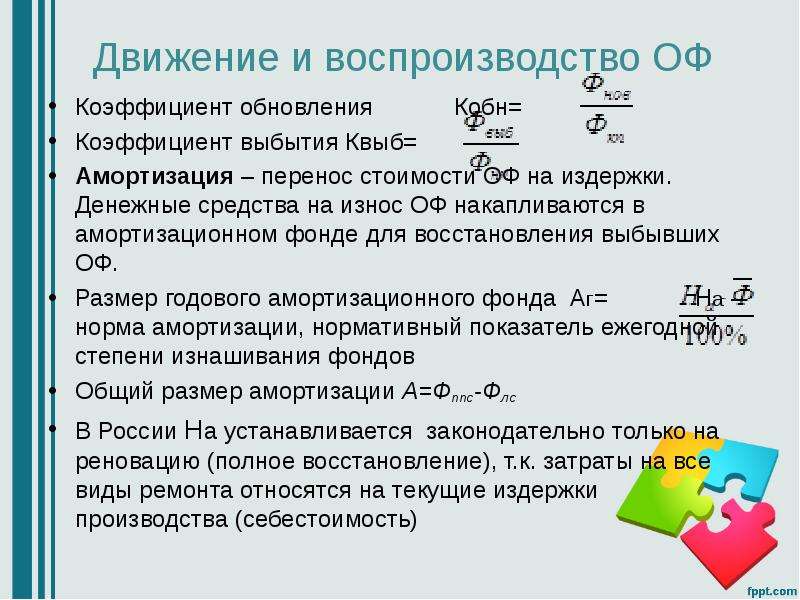

Высокая степь физического и морального износа оборудования является главной причиной неконкурентоспособности российских предприятий. Ключевую роль в производительности труда российских предприятий играет его обеспеченность средствами производства, которые отвечают современным стандартам производственной эффективности. В статье характеризуется динамика уровня износа основных фондов, анализируется коэффициент выбытия и обновления основных фондов в РФ.

Ключевые слова: основные фонды, основные средства, износ, коэффициент обновления, коэффициент выбытия.

Анализ основных средств важен для определения производственных возможностей предприятия и перспектив его развития. Величина основных средств определяет важнейший экономический показатель предприятия — производственную мощность.

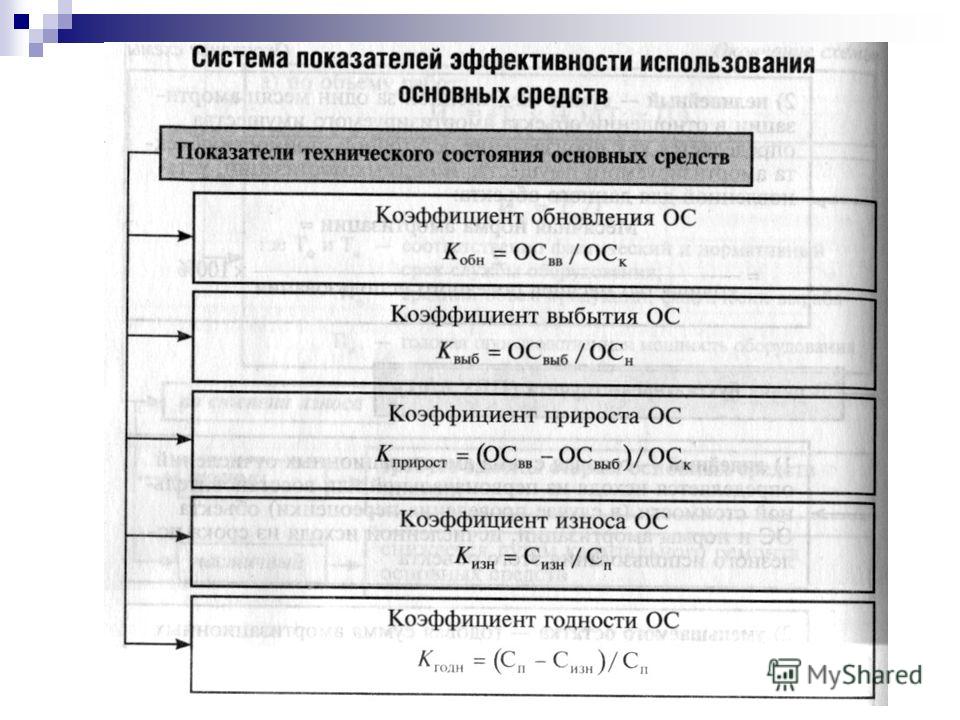

Показатели эффективности использования основных средств определяются исходя из соотношения их активной и пассивной части.

Анализируя состояние основных средств необходимо помнить, что инвестиционные процессы на предприятиях в определенные периоды активизируются, а затем происходит затишье в инвестиционной деятельности, поэтому по показателям, рассчитанным только за один год, не всегда можно правильно оценить состояние основных средств на предприятии.

При выполнении следующих условий можно сделать вывод об эффективной деятельности предприятия в отношении состояния основных фондов:

– уровень износа меньше 50 % и снижается;

– выбытие основных средств больше величины начисленной за исследуемый период амортизации;

– ввод основных средств превышает величину выбытия и обеспечивает расширенное воспроизводство основных фондов;

– срок экономической жизни основных фондов не превышает бухгалтерский срок полезного использования;

– остаточный срок службы составляет более одного года.

Анализ состояния основных средств позволяет выявить потребность в инвестициях, которые необходимы для проведения простого и расширенного воспроизводства. [4, с.87].

Главной целью управления основными фондами является недопущение состояния большого морального и физического износа, потому что это может повлечь за собой неблагоприятные экономические последствия для компании. Организация этого процесса производится при помощи политики воспроизводства основных фондов.

Время от времени наступает необходимость обновления основных фондов, преимущественно их активной части. При этом следует отметить, что ключевым фактором в современной экономике, который определяет необходимость обновления основных фондов, является моральный износ [3, с.65].

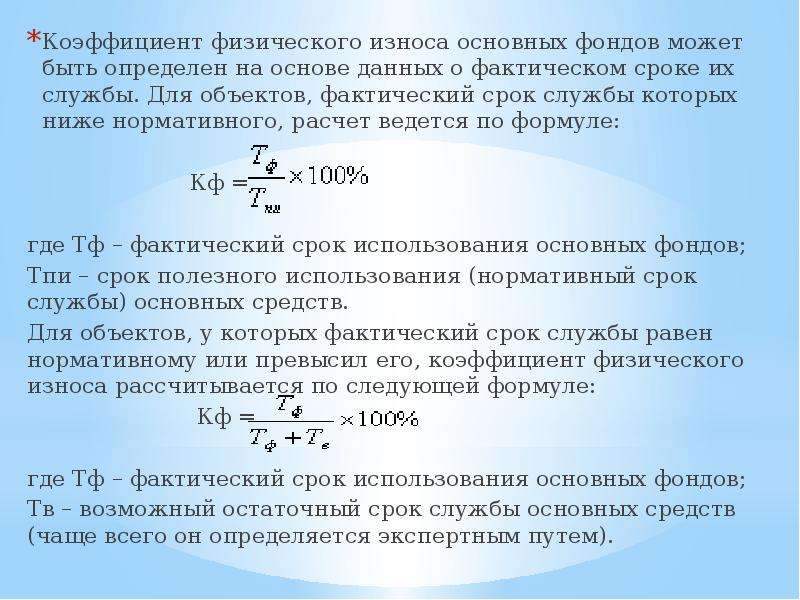

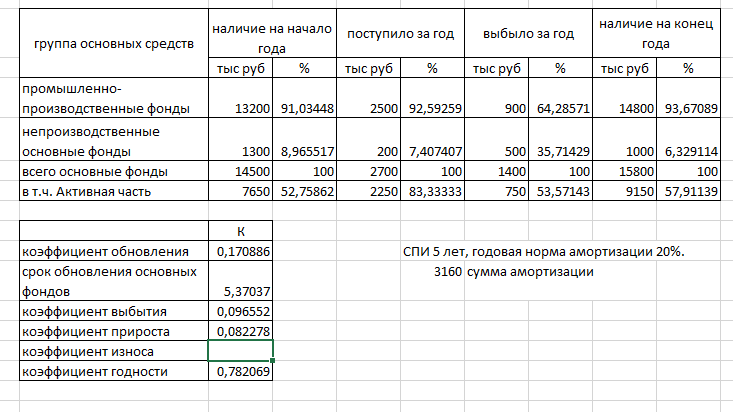

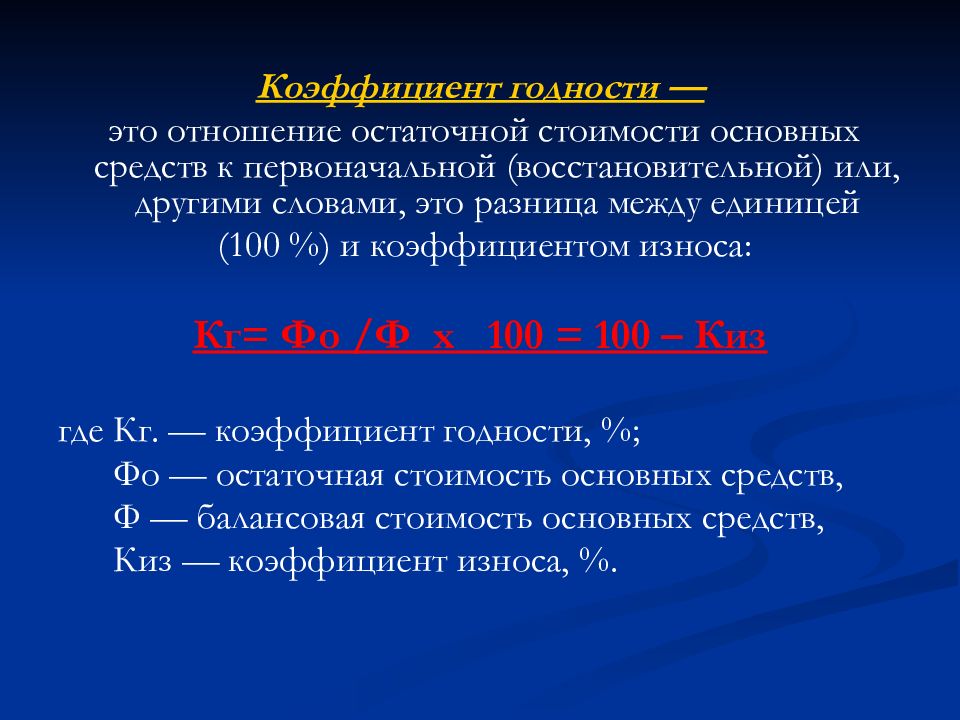

Степень износа основных фондов на конец года представлена на рис. 1.

Рис. 2. Степень износа основных фондов на конец года [5]

В 2019 году износ основных средств составил 46,8 %. Самая высокая степень износа на протяжении рассматриваемого периода была зафиксирована в 2014 году и составляла 49,4 %.

Степень износа основных фондов в России на протяжении всего рассматриваемого периода остается в пределах 50 %. Это является одной из основных причин неконкурентноспосбности российских предприятий. Если построить линию тренда, то можно сделать вывод, что в ближайшие 10 лет износ превысит 50 %. Из-за этого вырастет время простоя оборудования во время ремонта, вырастут затраты на его техническое облуживание и снизится производительность труда.

В России по данным российского статистического ежегодника в 2018 году полностью изношенные основные средства составляли 18,7 %, износ машин и оборудования 27,8 % Доля полностью изношенных основных средств имеет тенденцию к увеличению. Использование оборудования с полным физическим износом приводит к тому, что многократно увеличиваются расходы на его эксплуатацию, происходят внеплановые остановки производства, увеличиваются риски несчастных случаев.

Для подробного анализа использования основных средств необходимо выделить причины увеличения износа и низкого темпа обновления основных средств. В случае, когда износ основных средств связан с увеличением производства, то это является естественной тенденцией хозяйственной деятельности. Кроме того, повышение износа может быть связано с моральным устареванием техники, а также неправильной эксплуатацией основных средств [1, с. 78].

В случае, когда износ основных средств связан с увеличением производства, то это является естественной тенденцией хозяйственной деятельности. Кроме того, повышение износа может быть связано с моральным устареванием техники, а также неправильной эксплуатацией основных средств [1, с. 78].

Главными причинами большой степени износа основных средств являются: нехватка высококвалифицированных кадров; отсутствие систематического контроля над использованием основных фондов; экономия на развитии предприятия [2].

Большинство собственников российских предприятий главной целью видят получение прибыли в краткосрочном периоде, не учитывая долгосрочные перспективы, и поэтому не вкладываются в обновление основных фондов. В результате оборудование приходит в состояние полного физического износа.

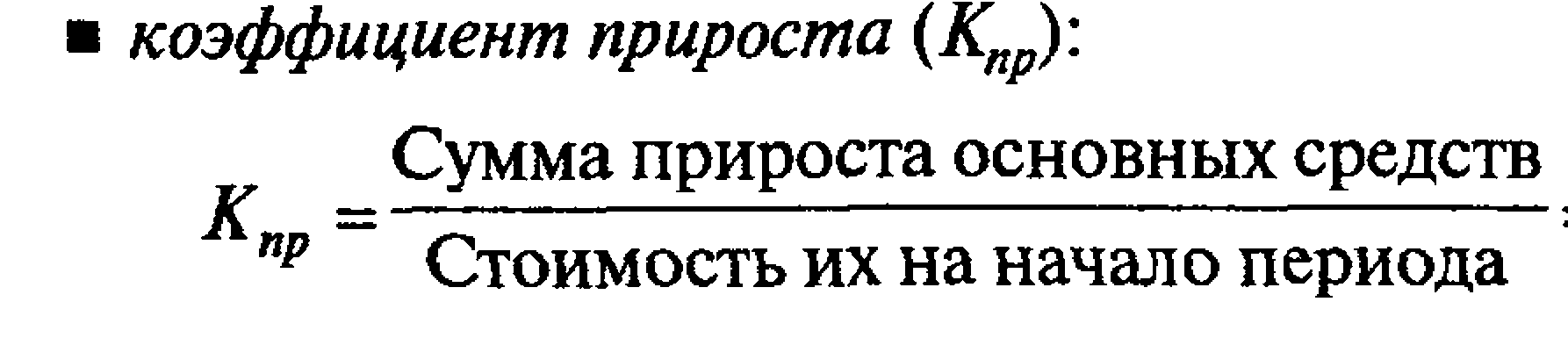

Динамика коэффициентов обновления и выбытия основных фондов представлены на рис. 2.

Рис. 2. Динамика коэффициентов обновления и выбытия основных фондов [5]

Низкий темп обновления основных фондов отражает неэффективность инновационной политики организации. Для увеличения эффективности использования основных фондов необходимо осуществлять их обновление, своевременную модернизацию, внедрение новых технологий и новой техники. В настоящее время большинство предприятий используют в своей работе морально и физически изношенное оборудование. Они или заменяют его аналогом, который морально устарел или закупают подержанное оборудование.

Для увеличения эффективности использования основных фондов необходимо осуществлять их обновление, своевременную модернизацию, внедрение новых технологий и новой техники. В настоящее время большинство предприятий используют в своей работе морально и физически изношенное оборудование. Они или заменяют его аналогом, который морально устарел или закупают подержанное оборудование.

Коэффициент выбытия имеет тенденцию к снижению, на протяжении рассматриваемого периода он уменьшился почти в два раза с 1,3 % до 0,7 %, вследствие застоя экономики и снижение темпов внедрения инноваций.

В настоящее время уровень износа основных фондов имеет тенденцию к увеличению в тоже время коэффициент обновления с 2007 года остается примерно на одном уровне, а коэффициент выбытия уменьшается. В целом можно сделать вывод, что российские компании используют старые основные фонды, которые не заменяются новыми в полном необходимом объеме.

Литература:

1 Александров, О. А. Экономический анализ: учеб.

2 Вылегжанина Е. В., Росляков В. А. Проблема высокой степени износа основных средств на обрабатывающих предприятиях в России // Международный журнал гуманитарных и естественных наук. 2018. № 12–2. URL: https://cyberleninka.ru/article/n/problema-vysokoy-stepeni-iznosa-osnovnyh -sredstv-na-obrabatyvayuschih-predpriyatiyah-v-rossii

3 Грибов, В. Д. Экономика предприятия: учебник. Практикум / В. Д. Грибов, В. П. Грузинов. — 8-е изд., перераб. и доп. — Москва: КУРС: ИНФРА-М, 2018. — 448 с.

4 Когденко, В. Г. Методология и методика экономического анализа в системе управления коммерческой организацией: монография / В. Г. Когденко. — М.: ЮНИТИ-ДАНА,2017. — 543 с.

5 Федеральная служба государственной статистики [Электронный ресурс]: [офиц. сайт] / https://www.gks.ru/– Электрон.дан. — Режим доступа: https://www.gks.ru/folder/14304

Основные термины (генерируются автоматически): фонд, средство, коэффициент выбытия, износ, пассивная часть, рассматриваемый период, динамик коэффициентов обновления, коэффициент обновления, полный физический износ, Россия.

Коэффициент — износ — основной фонд

Коэффициент — износ — основной фонд

Cтраница 1

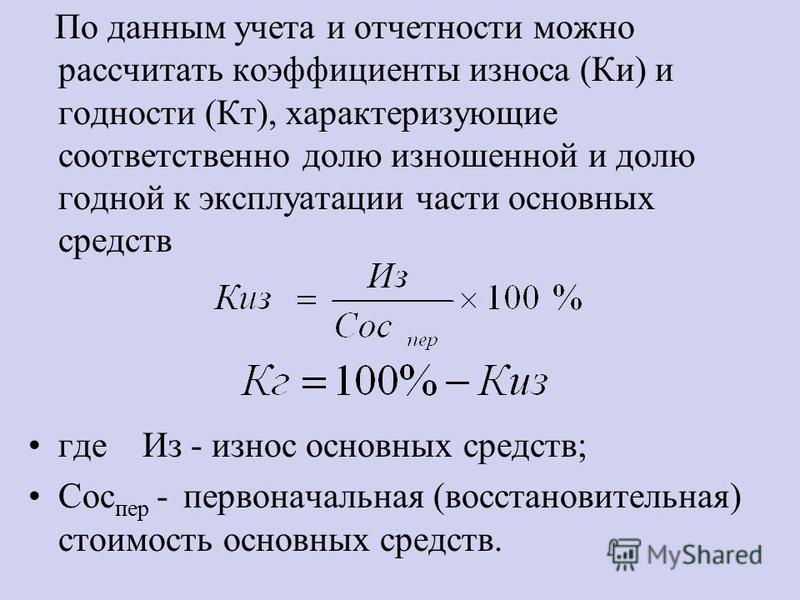

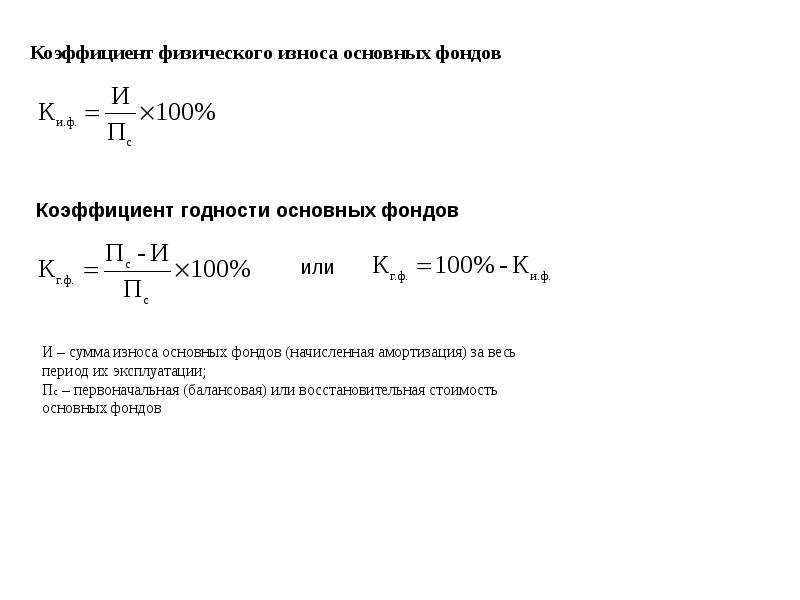

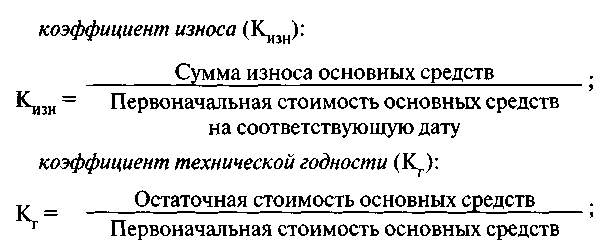

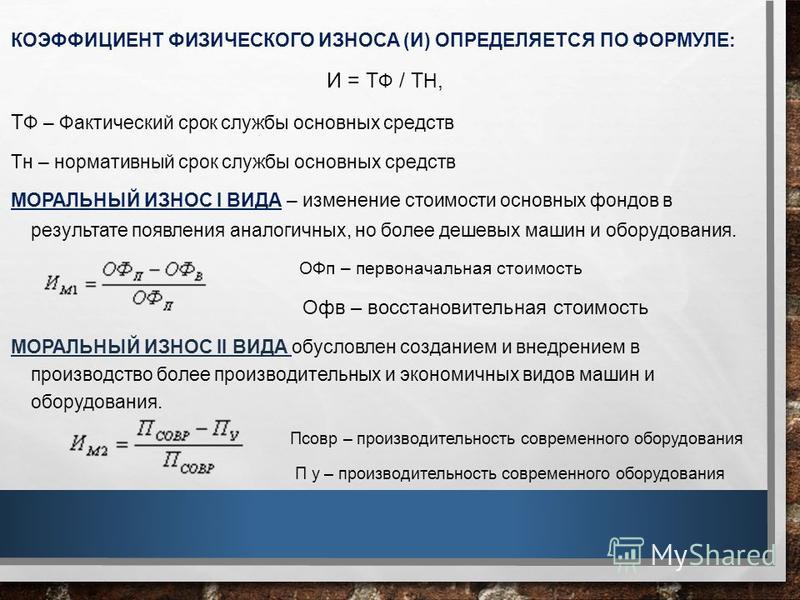

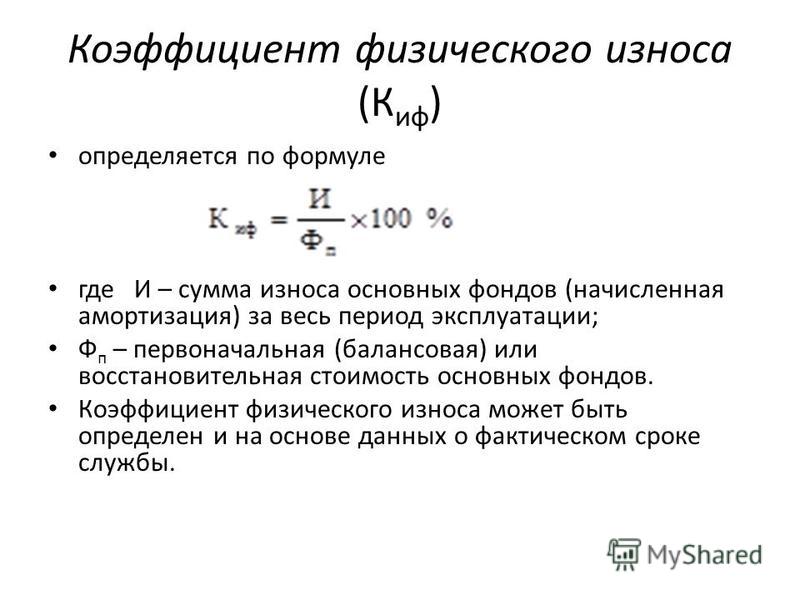

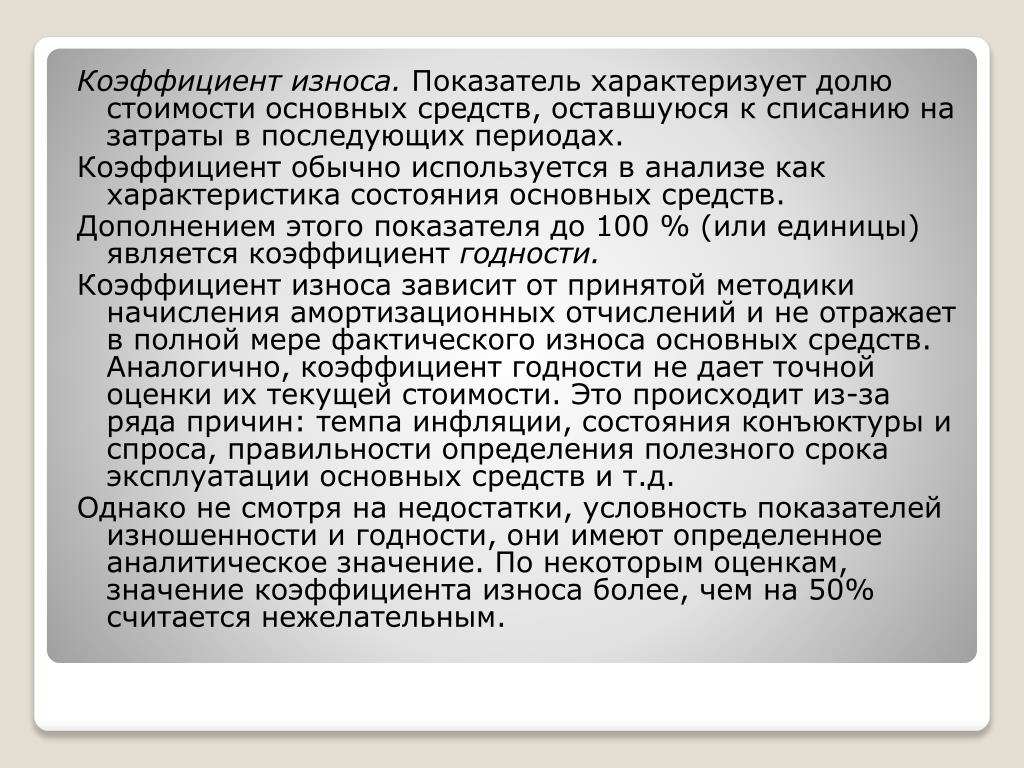

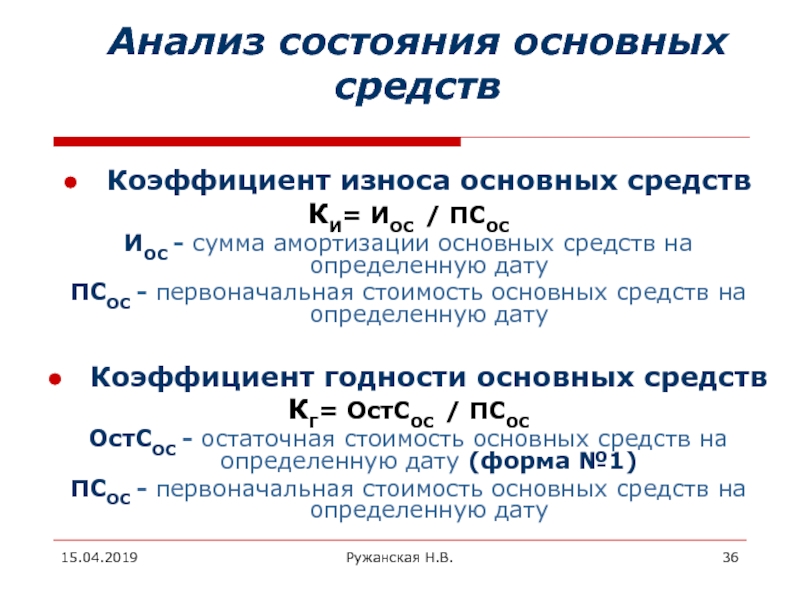

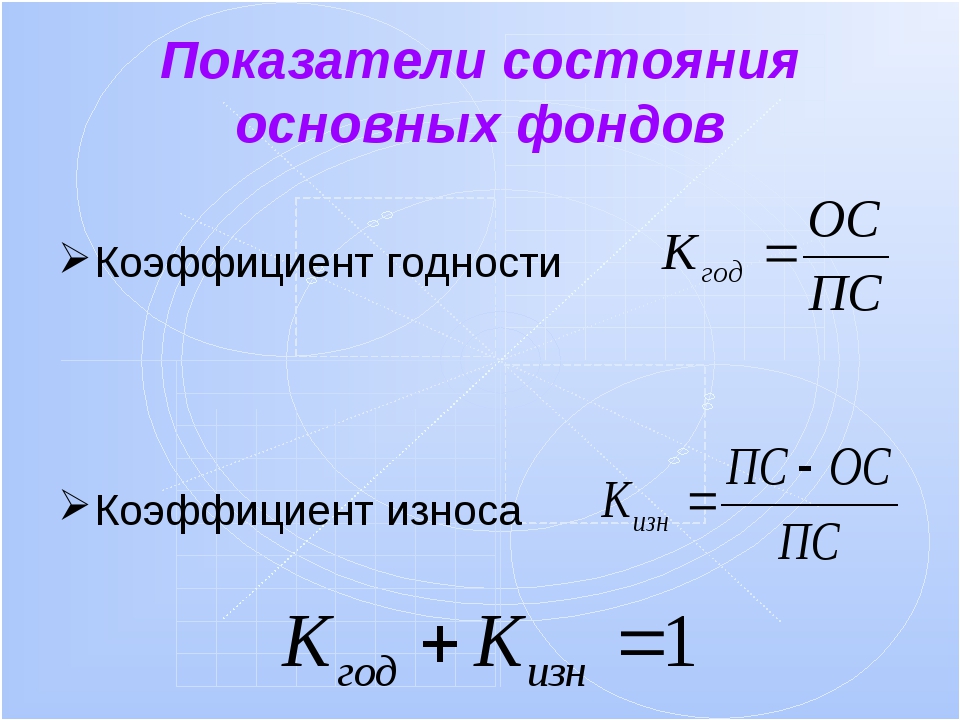

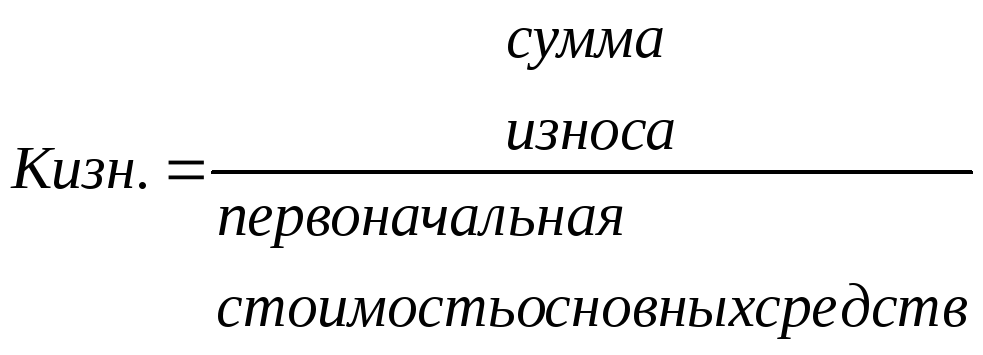

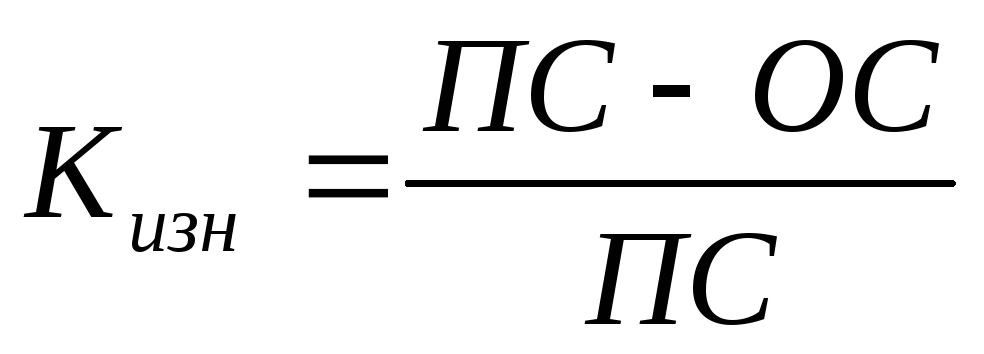

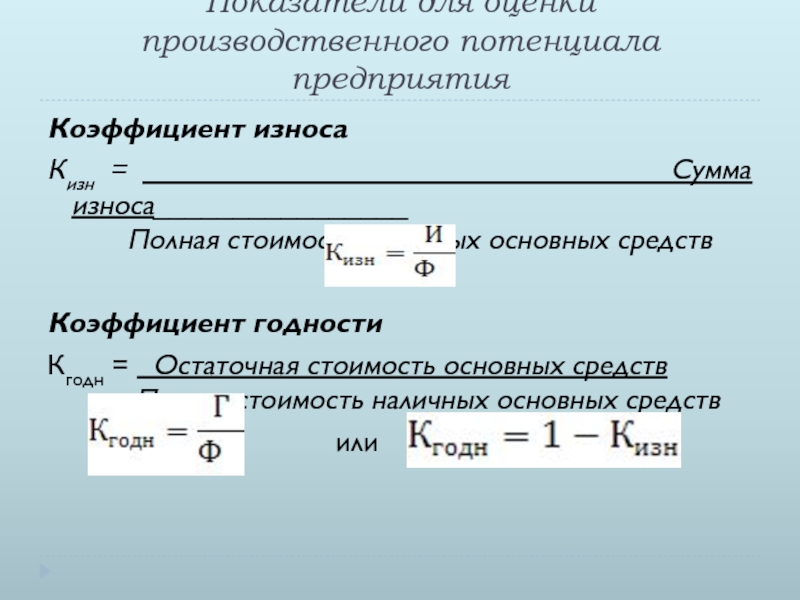

Коэффициент износа основных фондов характеризует долю перенесенной стоимости фондов в их первоначальной ( балансовой) стоимости. [1]

Коэффициент износа основных фондов kaaa характеризует степень изношенности основных фондов. [2]

Коэффициент износа основных фондов ( Ки) характеризует среднюю степень этого износа и определяется путем деления суммы износа, выраженной величиной амортизационных отчислений, на полную ( т.е. первоначальную или балансовую) стоимость основных фондов. [3]

Коэффициент износа основных фондов характеризует степень их снашивания в процессе эксплуатации. На величину этого коэффициента существенное влияние оказывают норма амортизации, темп обновления основных производственных фондов и другие факторы. [5]

[5]

Коэффициент износа основных фондов может быть выражен в процентах. [6]

Коэффициент износа основных фондов определяют отношением суммы износа основных фондов к полной первоначальной сто-гтмостп. [7]

Коэффициент износа основных фондов ( оборудования) может быть выражен в процентах. [8]

Приведенные выше коэффициенты износа основных фондов

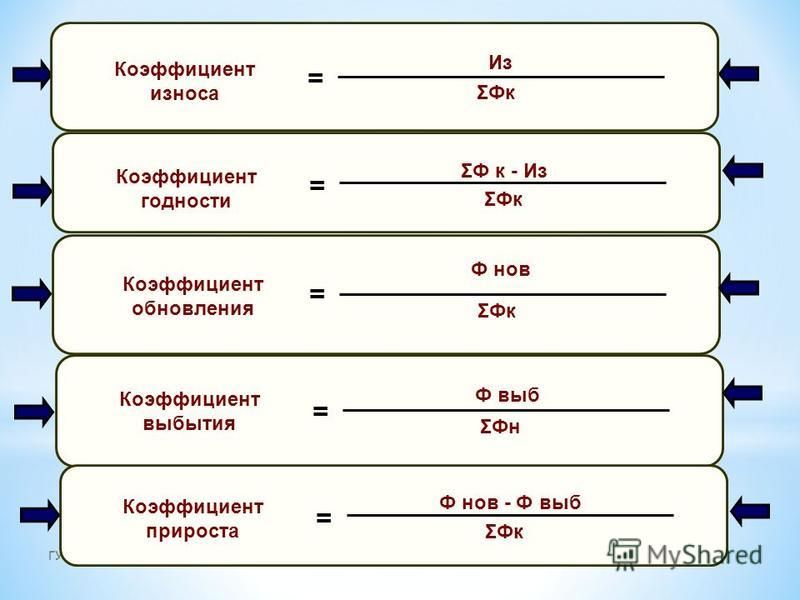

могут быть выражены в процентах. [9]Количественным измерителем степени износа действующих основных фондов является коэффициент износа основных фондов и коэффициент годности основных фондов. [10]

ОСНОВЕШМ фондам по полной оценке называется к о-э ф ф и ц и е н т о м годности, а разность между единицей и коэффициентом годности — коэффициентом износа основных фондов. [11]

[11]

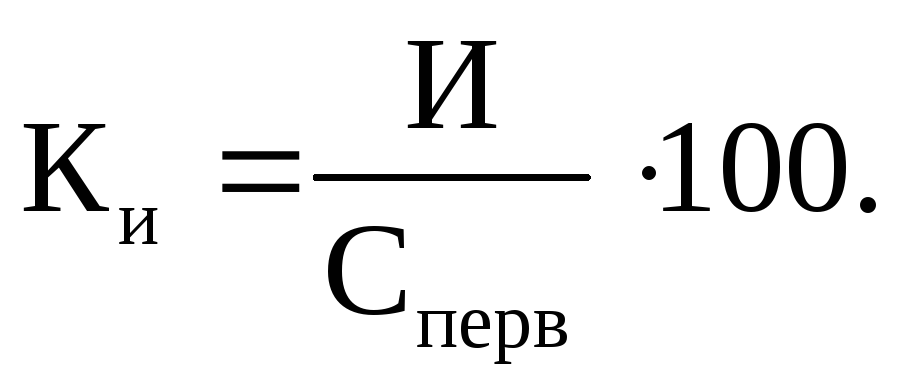

Уровень технического состояния характеризуется степенью обновления основных фондов, степенью их износа и годности. Для анализа уровня технического состояния используются: коэффициент обновления основных фондов, коэффициент выбытия основных фондов, коэффициент износа основных фондов, коэффициент годности основных фондов. [12]

[13]

[13]Страницы: 1

%d0%ba%d0%be%d1%8d%d1%84%d1%84%d0%b8%d1%86%d0%b8%d0%b5%d0%bd%d1%82%20%d0%b8%d0%b7%d0%bd%d0%be%d1%81%d0%b0 на английский — Русский-Английский

Коэффициент применения кесарева сечения в Италии заметно вырос за последние 20 лет с 11,2 процента (1980 год) до 33,2 процента (2000 год), и его значение превысило рекомендованные показатели ВОЗ на 10–15 процентов и показатели других европейских стран (например, 21,5 процента в Великобритании и Уэльсе, 17,8 процента в Испании, 15,9 процента во Франции).

Caesarean section rate in Italy has remarkably increased in the last 20 years, from 11.2% (1980) to 33.2% (2000), a value exceeding WHO suggestions by 10 to 15% and other European Countries’ values (i.e. 21.5% in Great Britain and Wales, 17.8% in Spain, 15.9% in France).

UN-2

Кроме того, в статье 20 Конституции говорится, что начальное образование в государственных школах является обязательным и бесплатным.

Article 20 also provides that basic education is compulsory and is free of charge in Government schools.

UN-2

Песня Pokemon Mezase PokeMon Master Aim To Be A PokeMon Master представлена вам Lyrics-Keeper. Flash-фичу можно использовать в качестве караоке к песне Mezase PokeMon Master Aim To Be A PokeMon Master, если есть возможность скачать минусовку.

The Pokemon Mezase PokeMon Master Aim To Be A PokeMon Master lyrics are brought to you by Lyrics-Keeper.

Common crawl

Его сбила машина 20 декабря прошлого года.

Died in a traffic accident on December 20.

OpenSubtitles2018.v3

Совет управляющих Программы Организации Объединенных Наций по окружающей среде (ЮНЕП) в своем решении 25/10 от 20 февраля 2009 года отметил итоги первого специального межправительственного совещания с участием многих заинтересованных сторон, посвященного межправительственной научно-политической платформе по биоразнообразию и экосистемным услугам, состоявшегося 10–12 ноября 2008 года в Путраджайе, Малайзия, а также признал и подчеркнул необходимость укрепления и усиления научно-политического взаимодействия в области биоразнообразия и экосистемных услуг в интересах благосостояния людей и устойчивого развития на всех уровнях.

The Governing Council of the United Nations Environment Programme (UNEP), by its decision 25/10 of 20 February 2009, noted the outcomes of the first ad hoc intergovernmental and multi-stakeholder meeting on an intergovernmental science-policy platform on biodiversity and ecosystem services, held in Putrajaya, Malaysia, from 10 to 12 November 2008, and recognized and emphasized the need to strengthen and improve the science-policy interface for biodiversity and ecosystem services for human well-being and sustainable development at all levels.

UN-2

Я знала, как высоко Бог ценит человека и его тело, но даже это не останавливало меня. Дженнифер, 20 лет

I knew of God’s high regard for the human body, but even this did not deter me.” —Jennifer, 20.

jw2019

парламент Венгрии принял Международную конвенцию о борьбе с бомбовым терроризмом (10 сентября 2002 года) и Международную конвенцию о борьбе с финансированием терроризма (20 декабря 2002 года).

The Hungarian Parliament promulgated the International Convention for the Suppression of Terrorist Bombings (on 10 September 2002) and the International Convention for the Suppression of the Financing of Terrorism (on 20 December 2002).

UN-2

Рабочая группа согласилась с тем, что текст проекта статьи 92, как он содержится в документе A/CN.9/WG.III/WP.81, является приемлемым и будет дополнен необходимыми данными.

The Working Group agreed that the text of draft article 92 as contained in A/CN.9/WG.III/WP.81 was acceptable and would be supplemented as needed.

UN-2

Это предписание указано в виде замечания 35 в колонке 20 таблицы С главы 3.2.

This requirement is indicated by remark 35 in column (20) of Table C of Chapter 3.2;

UN-2

Постоянный рост числа «неудовлетворенных потребностей», отмеченный в пунктах 80–84 доклада, требует особо пристального внимания.

The ever-growing sector of “unmet needs”, as documented in paragraphs 80 through 84 of the report, requires particularly focused attention.

UN-2

Спорим на 20 баксов, что ты не сможешь провести целый день одна.

I will bet you 20 bucks That you can’t spend the entire day by yourself.

OpenSubtitles2018.v3

После 20 000 террористических нападений мы имеем право защитить свой народ.

After 20,000 terrorist attacks, we deserve to protect our people.

UN-2

Когда мы помогаем другим, мы и сами в какой-то мере испытываем счастье и удовлетворение, и наше собственное бремя становится легче (Деяния 20:35).

When we give of ourselves to others, not only do we help them but we also enjoy a measure of happiness and satisfaction that make our own burdens more bearable. —Acts 20:35.

jw2019

хi) КАРБ США[footnoteRef:53]; [53: Выбросы формальдегидов транспортными средствами малой грузоподъемности измеряются в соответствии с методологией, которая основана на федеральной процедуре испытания, указанной в подразделе B (подраздел B КФП 40), разделе 86 КФП 40, и изменениях, приводимых в «Калифорнийских нормах и процедурах испытаний для легковых автомобилей, грузовых транспортных средств малой грузоподъемности и транспортных средств средней грузоподъемности 2001 года и последующих годов выпуска», стр. II-1 и II-16 англ. оригинала соответственно.

II-1 и II-16 англ. оригинала соответственно.

(xi) US CARB[footnoteRef:54]; [54: Formaldehyde emissions from light-duty are measured with a methodology based on Federal Test Procedure as set forth in subpart B, 40 CFR Part Subpart B, 40 CFR Part 86, and modifications located in «CALIFORNIA EXHAUST EMISSION STANDARDS AND TEST PROCEDURES FOR 2001 AND SUBSEQUENT MODEL PASSENGER CARS, LIGHT-DUTY TRUCKS, AND MEDIUM-DUTY VEHICLES» page II-1 and II-16 respectively.

UN-2

В Польше теоретически можно уменьшить продолжительность остановки в Щецине – Груменице на 20 минут, однако пока этого достичь не удается.

In Poland, it would be theoretically possible to reduce the stopping time by up to 20 minutes in Szczecin Gumenice, but this has not yet been realized.

UN-2

GRPE решила провести на своей следующей сессии окончательное рассмотрение этого предложения и поручила секретариату распространить документ GRPE-55-20 под официальным условным обозначением.

GRPE agreed to have, at its next session, a final review of the proposal and requested the secretariat to distribute GRPE-55-20 with an official symbol.

UN-2

Речь и обсуждение со слушателями, основанные на «Сторожевой башне» от 15 июля 2003 года, с. 20.

Talk and audience discussion based on the July 15, 2003, Watchtower, page 20.

jw2019

К сожалению, вот уже 20-й год Конференция свою задачу не выполняет.

It is regrettable that this is the twentieth year that the Conference has not fulfilled its task.

UN-2

Если у вас желания для гольф Вы можете посетит гольф-клуб Ихтиман, которые находится в 20 минутах езды.

If you fancy a game of golf you will find the highly regarded Ihtiman golf course within 20 minutes drive.

Common crawl

Совет рассмотрит доклады Специального докладчика Франка ла Рю (A/HRC/20/17 и Add. 1−6).

1−6).

The Council will consider the reports of the Special Rapporteur, Frank La Rue (A/HRC/20/17 and Add.1-6).

UN-2

20 000 человек остаются на осадном положении в палестинском лагере Ярмук, куда не поставляются никакие продукты питания и лекарства.

20,000 people remain besieged in Yarmouk Palestinian Camp, with no food and medical supplies.

UN-2

Вопросы, касающиеся информации (резолюции 68/86 A и B).

Questions relating to information (resolutions 68/86 A and B).

UN-2

В течение отчетного периода было в общей сложности проведено 41 учебно-оперативное мероприятие (29 — для Армии Республики Сербской и 12 — для Армии Федерации) и 81 мероприятие, связанное с переброской сил (63 — для Армии Республики Сербской и 18 — для Армии Федерации).

There were a total of 41 training and operation activities (29 Republika Srpska Army and 12 Federation Army) and 81 movements (63 Republika Srpska Army and 18 Federation Army) conducted during the reporting period.

UN-2

Кроме того, в двухгодичном периоде 2010–2011 годов планируется проводить по 20 дополнительных заседаний Комитета ежегодно.

Moreover, it is estimated that 20 additional meetings of the Committee per year would be held in 2010-2011.

UN-2

В соответствии с пунктами 20 и 25(с) постановляющей части проекта резолюции A/C.2/64/L.59 конференция Организации Объединенных Наций по устойчивому развитию и третья и последняя сессия Подготовительного комитета, которые должны состояться в 2012 году в Бразилии, будут включены в проект двухгодичного расписания конференций и совещаний на 2012–2013 годы, как только будут определены даты и условиях их проведения.

Pursuant to operative paragraphs 20 and 25 (c) of draft resolution A/C.2/64/L.59, the United Nations Conference on Sustainable Development and the third and final meeting of the Preparatory Committee, both to be held in 2012 in Brazil, will be included in the draft biennial calendar of conferences and meetings for 2012-2013 as soon as dates and modalities are determined.

UN-2

Критерии износа и стойкости шлифовальных кругов — Статья

Износ шлифовального круга происходит тогда, когда структура поверхности абразивного инструмента становится сглаженной и ровной вследствие затупленности режущих частиц. Когда зерна становятся визуально не видны, а в поры попало много пыли или стружки, необходимо выполнить заточку шлифовального диска или его правку. Так как в противном случае дальнейшее использование абразива не позволит качественно выполнить шлифовальные работы.

Разновидности износа

Износостойкость абразивного круга определяет его способность выдерживать разрушения и повреждения, образующиеся на режущей поверхности при температурном и силовом воздействии.

Износ происходит неравномерно и в течение всего времени использования диска.

На первоначальном этапе износ происходит интенсивно, а также с поверхности абразивного слоя вырываются дефективные зерна. Этот период длится относительно недолго, а его продолжительность зависит от выбора режима правки.

Во время работы износу также подвергаются режущие кромки, а при значительных нагрузках с их поверхности также отлетают зерна. При частом чистовом шлифовании нагрузки небольшие, но они не исключают откалывание мелких элементов. При легких режимах работы кромка тупится, а при высоких – самозатачивается.

Допустимым считается износ в пределах 0,01-0,05 мм. Около 10-20% износа считается естественным.

На степень износа также влияют и другие факторы. Например, размеры и характеристики шлифовального диска. Чем больше зернистость, тем интенсивнее износ, а чем больше твердость, тем он меньше. Диаметр и тип связки также влияют на износ.

Степень износа зависит и от типа правки, которая осуществляется различными типами дисков:

- Твердосплавными.

- Абразивными.

- Металлическими.

- Звездосками.

Признаками необходимости заточки или правки инструмента являются:

- Притупление;

- Усиление шума во время шлифовки;

- Наличие дефектов и явного нарушения геометрии;

- Появление вибраций и т.

д.

д.

Режущая способность снижается с ростом затупления при чистовом и получистовом шлифовании, что негативно влияет критерий стойкости. Если на это не обращать внимания, то на обрабатываемой поверхности при полном затуплении может появиться гранность.

Коэффициент износа

При тепловом и силовом воздействиях на поверхности круга со временем появляются участки износа, в поры набивается пыль и частица обрабатываемого материала, происходит скол микрочастиц и вылет зерен абразива из связки. Это приводит в результате к уменьшению массы и объема диска.

Шлифовальные круги подвержены засаливанию, затуплению и могут самозатачиваться. При первых двух вариантах форма и размеры практически остаются неизменными, но ухудшают качество обработки. Такие круги подлежат правке.

Самозатачивающиеся модификации более износоустойчивые, но быстро теряют первоначальную форму, а с поверхности абразива часто вылетают зерна. Зато они подвержены быстрому восстановлению режущей способности.

Зато они подвержены быстрому восстановлению режущей способности.

Для оценки уровня износа используют два основных показателя:

- Скорость износа.

- Коэффициент шлифования.

Чем ниже второй показатель, тем меньше стойкость диска. Для правки шлифовальных кругов используют такие способы – обкатка, обтачивание, шлифование кругом.

Стойкость

Этот параметр характеризует устойчивость круга к засаливанию, затуплению, потере формы в процессе использования. Стойкость указывает на снижение номера зернистости и увеличение твердости.

Стойкость зависит от параметров абразива при взаимодействии с обрабатываемой поверхностью при высоких температурах. Средним считается период стойкости около 30-40 минут. При помощи высокостойких кругов можно сократить временные затраты на правку и настройку станка. У дисков с небольшим диаметров стойкость достаточно невелика. Для кругов с большим диаметром она составляет от 10 минут.

Для кругов с большим диаметром она составляет от 10 минут.

На стойкость влияют:

- Продольная подача;

- Окружная скорость заготовки;

- Глубина шлифования.

При увеличении этих параметров стойкость снижается.

Для определения стойкости круга можно действовать таким образом:

- Наблюдать за процессом шлифовки.

- Обрабатывать несколько деталей и сравнивать результаты работы.

- Измерять силу вибрации и температуру заготовки во время обработки.

- Определять силу резания.

- Измерять скорость образования стружки.

Коэффициент шлифования, скорость износа абразива, и его стойкость зависят от геометрических и физических параметров инструмента. На них также влияет режим работы, тип обрабатываемого материала, форм-фактор обрабатываемой детали.

Депутаты предложили исключить из ОСАГО коэффициент износа :: Autonews

Депутаты от ЛДПР хотят исключить из закона об ОСАГО коэффициент износа деталей. Он позволяет страховщикам выплачивать лишь малую часть от реального ущерба, которой не хватает на ремонт, хотя по гражданскому кодексу владелец транспортного средства может рассчитывать на полное возмещение ущерба.

Он позволяет страховщикам выплачивать лишь малую часть от реального ущерба, которой не хватает на ремонт, хотя по гражданскому кодексу владелец транспортного средства может рассчитывать на полное возмещение ущерба.Вице-спикер Госдумы от ЛДПР Игорь Лебедев и замруководителя фракции Ярослав Нилов предлагает внести поправки в статью 12 федерального закона «Об обязательном страховании гражданской ответственности владельцев транспортных средств», сообщают РИА «Новости»

«Сегодня страховые компании ищут различные предлоги, чтобы не выплачивать компенсации вообще или компенсируют такие суммы, которых не хватит, чтобы залить бензин для того, чтобы доехать до места ремонта, не говоря уже о замене запчастей и оплате работы мастеров. А мы предлагаем ликвидировать понижающий коэффициент, который так любят использовать страховщики при расчете страховой суммы», — пояснил Нилов.

Лидер движения автомобилистов Лысаков заявил, что слабо верит в то, что эта инициатива может пройти: «Они (ЛДПР) зачастую какие-то идеи здравые озвучивают, но при этом отсутствует механизм реализации. Но в данном случае даже не в этом дело, сколько основная проблема в том, что это законопроект будет проходить по комитету по финансовому рынку и, конечно, если учитывать, что существует мощное страховое лобби, прохождение любых законопроектов, которые ущемляют бизнес-интересы страхового сообщества, малореально», — сказал Лысаков.

Но в данном случае даже не в этом дело, сколько основная проблема в том, что это законопроект будет проходить по комитету по финансовому рынку и, конечно, если учитывать, что существует мощное страховое лобби, прохождение любых законопроектов, которые ущемляют бизнес-интересы страхового сообщества, малореально», — сказал Лысаков.

Также Лысаков отметил, что вопросы страхования касаются не только обычных автомобилистов но и перевозчиков, поэтому было бы неплохо отдать вопрос в ведение комитета Госдумы по транспорту: «До тех пор пока этими вопросами не будет заниматься комитет по транспорту, мы вряд ли сдвинемся с мертвой точки. Я считаю, что эти вопросы, в частности часть вопросов по страхованию, необходимо передать именно этому комитету, поскольку там профессионалы не финансового рынка, а транспортники, которые знают многие реальные проблемы. Я знаю, что Евгений Сергеевич Москвичев (глава комитета по транспорту) ведет определенную работу в этом направлении, и я всегда поддержу его в этом».

Уточнение параметров модели износа Арчарда для вычисления износа колес грузовых вагонов с осевой нагрузкой 25 тс | Саидова

1. Л о с е в Д. Н. Организация ТОР инновационного подвижного состава: опыт, проблемы и перспективы // Инновации транспорта. 2013. № 4. С. 9-10.

2. A r c h a r d J. Elastic deformation and the laws of friction // Proc. Royal Society. London, 1957. Ser. A 243. P. 190-205.

3. Лесничий В.С., Орлова А.М. Компьютерное моделирование задач динамики железнодорожного подвижного состава. Ч. 3: Моделирование динамики грузовых вагонов в программном комплексе MEDYNA: учеб. пособие. СПб: ПГУПС, 2002. 35 с.

4. Лазерный профилометр поверхности катания колесной пары. Серия ИКП: руководство по эксплуатации / ООО «РИФТЭК» (Беларусь). Минск, 2010. 63 с.

Серия ИКП: руководство по эксплуатации / ООО «РИФТЭК» (Беларусь). Минск, 2010. 63 с.

5. С а и д о в а А.В., О р л о в а А.М. Разработка математических моделей вагонов на тележках 18-9810 и 18-9855 для исследования износов колес // Наука и прогресс транспорта. Вестник Днепропетровского национального университета железнодорожного транспорта. 2013. № 2. С. 118-123.

6. РД 32.68-96. Руководящий документ. Расчетные неровности железнодорожного пути для использования при исследованиях и проектировании пассажирских и грузовых вагонов. Введ. 1997-01-01. М.: ВНИИЖТ, 1996. 17 с.

7. ГОСТ 10791-2011. Колеса цельнокатанные. Технические условия. Введ. 2012-01-01. М.: Стандартинформ, 2011. 33 с.

8. K i k W. Wear simulation using AC-wheel-rail-element. Computer Aided Railway Engineering. ArgeCare, Templin, 2013. 18 p.

K i k W. Wear simulation using AC-wheel-rail-element. Computer Aided Railway Engineering. ArgeCare, Templin, 2013. 18 p.

9. K i k W., M o e l l e D. Parallel or on-line simulation of wear using general wheel rail element / Presentation of 4th VI-grade Users’ Conference (18.10.2011-19.10.2011), Udine, Italy. URL: http:/www. vi-grade.com/index.php?pagid=4th_vigrade_conference.

Износ и стойкость шлифовальных кругов

Износ шлифовального круга – это затупление режущих зерен и выравнивание или сглаживание поверхности рабочего инструмента. Если зерна визуально не видны, поры забиваются пылью и стружкой, то шлифовальный круг необходимо заточить или править. Иначе выполнить основную задачу (обработать заготовку или деталь) невозможно.

Виды износа шлифовальных кругов

Износостойкость круга – не что иное, как разрушение или повреждение поверхности расходного инструмента при работе под воздействием высоких температур и внешнего трения. Износ абразивных зерен всегда неравномерен на протяжении всего шлифования.

Износ абразивных зерен всегда неравномерен на протяжении всего шлифования.

В начале работы режущие вершины зерен подвергаются повышенному износу, к тому же с рабочей поверхности шлифовального круга вырываются зерна (дефектные). Этот этап длится недолго и зависит от выбора режима правки.

Режущие кромки абразива при работе изнашиваются, и когда нагрузка на круг значительна, зерна откалываются. При выполнении чистового шлифования кругом нагрузка снижена, поэтому возможен откол мелких частиц. Легкие режимы работы затупляют режущую кромку шлифовального диска, а высокие позволяют кругу самозатачиваться.

Допустимый износ шлифовального круга при обычной работе или смешанном процессе составляет от 0,01 до 0,05 мм. Естественный износ в процессе шлифования может варьироваться от 10 до 20% от объема, снимаемого при работе.

Также износ зависит от размеров шлифовального круга и его характеристик. Чем больше зерна абразива, тем выше износ, чем тверже круг, тем меньше износ. Также играет роль диаметр круга и вид связки. Износостойкость диска зависит еще и от правки. Износ будет возрастать в зависимости от выбранного способа: правка твердосплавными, абразивными кругами, металлическими дисками или звездочками.

Также играет роль диаметр круга и вид связки. Износостойкость диска зависит еще и от правки. Износ будет возрастать в зависимости от выбранного способа: правка твердосплавными, абразивными кругами, металлическими дисками или звездочками.

Чтобы работа шлифовального диска или круга была стабильной, во избежание брака заготовки (детали), прижогов и шероховатости поверхности, следует знать критерии стойкости круга. Признаки могут указать на необходимость затачивания или правки инструмента: это могут быть притупление круга, усиленный шум при шлифовке детали, явные дефекты и погрешности формы или высоты круга, вибрация во время работы и так далее.

Во время шлифования (получистового и чистового) критерием стойкости считается снижение режущей способности диска из-за его притупления, а к концу периода стойкости круга появляется гранность на обрабатываемой поверхности.

Коэффициент износа абразивных кругов

Абразивные зерна на поверхности круга испытывают тепловое, а также силовое воздействие (в связи с соприкосновением с материалом). Так истираются зерна, появляются площадки износа, поры забиваются круга пылью и частичками отработанного изделия, микрочастицы скалываются, зерна абразива могут вырваться из связки. Эти моменты и есть изнашивание расходного инструмента, которые приводят к уменьшению объема и массы круга.

Так истираются зерна, появляются площадки износа, поры забиваются круга пылью и частичками отработанного изделия, микрочастицы скалываются, зерна абразива могут вырваться из связки. Эти моменты и есть изнашивание расходного инструмента, которые приводят к уменьшению объема и массы круга.

Шлифовальный круг может затупливаться, засаливаться или самозатачиваться. Первые два варианта не сильно меняют форму и размер диска, но приводят к его некачественной работе. Поэтому такие круги следует часто править.

Самозатачивающиеся диски имеют размеренную износостойкость, однако быстро теряют свою форму, скалываются, а зерна вырываются. Режущая способность такого инструмента очень быстро восстанавливается за счет самозатачивания круга.

Чтобы оценить износ, используют два показателя:

- скорость изнашивания;

- коэффициент шлифования.

Чем меньше коэффициент шлифования при интенсивном режиме работы и с учетом использования мягкости круга, тем ниже стойкость инструмента.

Шлифовальные диски можно править несколькими способами: обкатыванием, обтачиванием и шлифованием кругами.

Стойкость шлифовального круга

Стойкостью абразивного инструмента называют свойство кругов сопротивляться засаливанию, притуплению и потере формы диска в процессе работы. Стойкость шлифовального круга – это понижение номера зернистости и увеличение твердости круга. Однако в таком случае работа не обходится без высокого тепловыделения и засаливания инструмента.

Стойкость шлифовального круга определяется, в основном, взаимосвязью обрабатываемого материала с абразивом при высоких температурах. Средний период стойкости шлифовальных кругов – от 30 до 40 минут (время работы круга между двумя правками).

Высокостойкие круги сокращают время на правку и наладку рабочего станка. Для дисков с маленьким диаметром величина стойкости незначительна. Для больших по диаметру кругов (которые применяют в наружном шлифовании) – от 10 минут.

На этот показатель влияют и продольная подача, и окружная скорость заготовки, и глубина шлифовки. Чем выше один из этих параметров, тем меньше стойкость шлифовального круга.

Чем выше один из этих параметров, тем меньше стойкость шлифовального круга.

Как определить период стойкости круга:

- оператор может наблюдать за процессом шлифовки;

- можно обработать несколько деталей;

- измерить силу вибрации и температуру обработки;

- определить силу резания и эффективную мощность шлифования;

- измерить скорость съема стружки.

Коэффициент шлифования, скорость изнашивания абразивного круга и период его стойкости зависят от характеристик и размеров шлифовального инструмента, режима шлифования, обрабатываемого материала и конфигурации детали, жесткости шлифовального станка.

Посмотрите также

Удельная скорость износа, метод Тагучи, дисперсионный анализ, установившееся состояние

% PDF-1.6 % 1 0 obj > эндобдж 2 0 obj > поток application / pdf

Как скорость износа оборудования влияет на приоритеты технического обслуживания

Программа смазки — важный аспект управления исправностью оборудования. Никто не ставит под сомнение прямую связь между хорошими методами смазывания и долгим сроком службы машины. Этот факт общепризнан. Это интуитивно понятно. Смазка обеспечивает низкое трение и продлевает срок службы машины.

Каковы приоритеты технического обслуживания на вашем предприятии? У всех нас слишком много дел при слишком ограниченном количестве ресурсов. Если вы можете выполнить только несколько задач по обслуживанию, какие из них принесут наибольшую пользу?

Первый шаг в решении проблемы — выявить самые большие проблемы. Тогда обслуживание и менеджмент смогут работать вместе над поиском эффективных решений.

Чрезмерный износ противоположен хорошему здоровью оборудования. Высокий уровень износа означает плохое состояние оборудования.Таким образом, если вы управляете коэффициентом износа, вы напрямую управляете состоянием своего оборудования. Сосредоточьте свои ограниченные ресурсы на причинах наибольшего износа. Вот в чем суть управления исправностью оборудования.

В книге «Износ для инженеров» № 1 автором приведены безразмерные нормированные скорости износа для различных механизмов. На рисунке 1 показаны нормированные скорости износа для четырех механизмов, которые вызывают сегодня подавляющее большинство аномальных износов в промышленном оборудовании: истирание, адгезия, усталость и коррозия.

Рисунок 1. Нормализованные нормы износа промышленного оборудования

(Объем износа / расстояние) x (твердость / нагрузка)

На Рисунке 1 термин «расчетная скорость износа» имеет значение 1 для условий, которые будут соответствовать прогнозам производителя в отношении срока службы машины. Промышленное оборудование рассчитано на среднее время безотказной работы (MTBF) около 40 000 часов. Увеличение или уменьшение скорости износа может привести к увеличению среднего или меньшего времени наработки на отказ, намного превышающему 40 000 часов.

Носить

Факторы износа

K / p — отношение коэффициента абразивного износа, K, и твердости проплавления, p. Коэффициент абразивного износа K зависит от насыщенности и размера абразива. Он несет единицы измерения [(um 3 ) / (gm · m)]. Насыщение и критический размер частиц являются важными факторами] абразивного износа. Ниже насыщения он уменьшается пропорционально концентрации абразива. Выше насыщения K является постоянным. Выше критического размера K постоянна.Твердость проникновения p измеряется в единицах (кг / мм2).

Легкий износ обычно неизбежен. Это не проблема, а ожидаемое условие. Большинство машин имеют ограниченный срок службы и в той или иной степени изнашиваются. Легкий износ обычно означает, что очень мелкие частицы, менее пяти микрон, изнашиваются. Эти частицы в основном образуются из оксидного слоя, который естественным образом образуется на металлических поверхностях. Эти частицы легко обнаруживаются с помощью спектрометрического анализатора масла (например, атомно-абсорбционной или атомно-эмиссионной спектроскопии).

Сильный износ — серьезная, но управляемая проблема. Сильный износ связан с увеличением концентрации частиц более пяти микрон. Осколки сильного износа включают в себя куски основного металла, находящиеся глубоко под оксидным слоем на несущих поверхностях. Эти более крупные частицы нелегко измерить с помощью спектрометрических анализаторов масла.

Из семи общепризнанных механизмов износа (истирание, адгезия, усталость, коррозия, кавитация, эрозия и истирание) первые четыре чаще всего являются причиной чрезвычайно высокой или аномальной скорости износа.

Замечательно, сколько декад (степени десяти) показано на диаграмме нормализованного износа. Скорость износа может увеличиваться в 10 000 раз больше, чем предполагалось проектировщиком, из-за сильного истирания или адгезии. Усталость также может быть механизмом чрезвычайно быстрого износа. Коррозия обычно протекает гораздо медленнее, если не сочетается с одним из других механизмов. Эти комбинированные механизмы износа могут привести к синергетическому ускорению и без того чрезмерному износу. Коррозия химически воздействует на несущие поверхности, ослабляя их и делая все более подверженными износу.

Речь идет о приоритетах обслуживания. Если краткий список механизмов агрессивного износа включает истирание, адгезию, усталость и коррозию, то как вам следует изменить приоритеты обслуживания?

Истирание

Истирание — это наиболее частый и часто самый быстрый механизм износа, влияющий на состояние оборудования. Улучшенная фильтрация воздуха в автомобилях — главный фактор в продлении срока службы личных автомобилей. Типичный срок службы автомобилей сегодня составляет около 250 000 миль (400 000 км) по сравнению с 90 000 миль (150 000) км для автомобилей в 1970-х годах.Произошло много изменений в автомобильном дизайне, но одним из наиболее значительных изменений является фильтрация воздуха. Исключение абразивной пыли из автомобильных двигателей является основным фактором увеличения на 250 процентов интервалов между ремонтами.

Абразивный износ — это износ из-за смещения материала, вызванного твердыми частицами или твердыми выступами, или износ из-за твердых частиц или выступов, которые прижимаются к твердой поверхности и движутся по ней.

Самая серьезная и частая причина истирания — загрязнение пылью.Частицы кремнеземной пыли врезаются в сталь, как стальной нож режет холодное масло. Когда частицы пыли больше, чем зазоры между двумя движущимися частями оборудования, частица проникает в более мягкую поверхность и затем образует канавку на твердой металлической поверхности.

При абразивном износе следует учитывать три фактора. Во-первых, это пороговая твердость загрязняющих веществ. Если частицы тверже, чем несущие поверхности, возможно истирание.Если металлический подшипник или поверхность шестерни тверже загрязнителя, истирание может быть незначительным.

Второй фактор, который следует учитывать в отношении истирания, — это пороговый размер частиц. Если размер частицы больше, чем зазор между двумя движущимися поверхностями, может произойти истирание, хотя наибольший износ обычно вызывают частицы того же размера, что и масляная пленка. Если он меньше, то частица проходит без повреждений. Имейте в виду, что зазоры для эластогидродинамической смазки при контакте качения (роликовые подшипники и качение в зубчатых колесах) составляют от одного до пяти микрон, в то время как зазоры для гидродинамической смазки (конформные или опорные подшипники) обычно составляют от пяти до 100 микрон.

Третий фактор — это концентрация или количество частиц. Этот фактор не является порогом. Концентрация твердых частиц обычно непропорциональна скорости износа. Например, 10-кратное увеличение количества частиц может привести к 50-кратному увеличению скорости износа. Одна частица может истирать поверхность много раз. Точно так же образующиеся закаленные частицы износа могут двигаться дальше, вызывая еще большее истирание.

Опыт автора согласуется с наблюдением, что загрязнение твердыми частицами — номер1 проблема. Для многих промышленных предприятий целью является уменьшение абразивного износа. Это достигается за счет меньшего загрязнения, особенно меньшего загрязнения твердыми частицами.

Контроль загрязнения включает следующие методы:

- Установка целевых уровней чистоты (TCL)

- Частый подсчет частиц

- Использование осушающих и грязеулавливающих сапунов

- Использование встроенной и автономной фильтрации t Надлежащее применение уплотнений, крышек доступа и других точек входа загрязняющих веществ

- Лучшие практики хранения, обращения и перекачки смазочных материалов

- Повышение осведомленности для обслуживающего и эксплуатационного персонала

- Профилактические действия по техническому обслуживанию и проверка измерениями

На рис. 2 представлены коэффициенты износа новой и использованной наждачной бумаги по сравнению с мелкими и крупными абразивами (песком), не связанными с бумагой.

Рис. 2. Номинальные коэффициенты износа при абразивном износе

Одно наблюдение заключается в том, что новая наждачная бумага в 10 раз эффективнее удаляет металл, чем использованная наждачная бумага. Другой менее очевидный момент заключается в том, что смазка удваивает эффективность резания наждачной бумаги и в пять раз увеличивает эффективность резания абразивов, которые свободно вращаются. Кремнезем может нанести больший ущерб, если он может изменить угол атаки, когда его толкают и поворачивают в зазоре между двумя движущимися поверхностями.Интересным фактом является то, что номинальный коэффициент износа для смазанных крупных абразивных частиц износа находится в среднем диапазоне между новой и использованной наждачной бумагой. Легко представить, как быстро подшипник или шестерня могут изнашиваться при непрерывном истирании наждачной бумагой. Контроль загрязнения является обязательным условием для всех программ управления здоровьем промышленного оборудования.

Адгезия

Адгезия связана с недостаточной смазкой и возникает при передаче нагрузок с металла на металл.Смазочной пленки недостаточно для разделения металлических поверхностей. Обрывки адгезионного износа, ультразвуковое излучение и недостаточная смазка — все это наблюдения. Признаки адгезионного износа (частицы, звуковые эффекты, нагревание или другие признаки) требуют исследования для правильного определения истинной первопричины.

Адгезионный износ — это износ из-за переноса материала с одной поверхности или с другой во время относительного движения из-за процесса твердофазной сварки или износ из-за локального соединения между контактирующими твердыми поверхностями, приводящего к переносу материала между двумя поверхностями или потерям с любой из поверхностей.Адгезионный износ иногда используется как синоним сухого износа при скольжении.

Перенос — это процесс, при котором материал с одной скользящей поверхности прикрепляется к другой поверхности, возможно, в результате межфазной адгезии.

К числу наиболее распространенных причин адгезионного износа относятся:

- Нет масла или низкий уровень масла

- Низкая вязкость (неправильное масло, высокая температура, разбавление топлива или сильное загрязнение водой)

- Высокие нагрузки (статические или динамические), включая перекос

- Низкие скорости

Рисунок 3.Адгезионный износ в режиме граничной смазки

Усталость

Усталость напрямую связана с нагрузкой, обычно при контакте с качением. Усталость является обычным явлением для роликовых подшипников и износа на оси зубчатых колес. Высокая нагрузка означает короткую усталостную жизнь. Усталость возникает, когда высокие напряжения сдвига в результате контакта качения вызывают подповерхностные микротрещины. Эти микроскопические трещины начинаются под поверхностью ролика, дорожки качения или зуба шестерни. Позже трещины соединяются между собой и затем пересекают поверхность.В конечном итоге частицы попадают в масло, оставляя после себя дефект расслоения или скола.

Усталостный износ — это удаление частиц, отделившихся в результате усталости, возникающей в результате циклических колебаний напряжения, или износа твердой поверхности, вызванного разрушением в результате усталости материала.

В идеально чистой, хорошо смазанной и идеально загруженной машине механизмом возможного отказа должна быть усталость. Подшипник или шестерня, которые умирают от старости, умирают от усталости. В этом случае весь подшипник будет равномерно изъеден.Однако это не так. Отдельные области быстро устают, в то время как другие никогда не демонстрируют признаков повреждения. Ямы указывают на зоны повышенной нагрузки.

Рисунок 4. Усталостная долговечность подшипников

В условиях чрезмерной нагрузки

На рисунке 4 показано, как подшипник или шестерня с расчетным сроком службы 40 000 часов будут испытывать усталость через 4000 часов, если расчетная нагрузка увеличится вдвое, или через 400 часов, если она увеличится в четыре раза. Высокая нагрузка может быть динамической нагрузкой или ускорением, с использованием анализа вибрации, или статической нагрузкой от силы тяжести, давления, предварительного напряжения или несоосности.

Коррозия

Коррозионный износ, также называемый химическим износом, возникает, когда коррозионные жидкости находятся в устойчивом, длительном контакте с несущими металлическими поверхностями. Эти коррозионные загрязнения возникают в результате очистки, конденсации, дождя, технологических процессов и, возможно, из-за сильно разложившегося масла.

Коррозионный износ — это процесс износа, в котором преобладает химическая или электрохимическая реакция с окружающей средой (химический износ).

Коррозия часто является самоограничивающимся процессом.Например, вода может разъедать металл до такой степени, что окисляется вся поверхность. Образующийся оксидный слой ограничивает дальнейшую коррозию. Однако этот поверхностный оксид физически слабее металла и легко удаляется истиранием или адгезией. Это открывает больше металла, позволяя процессу продолжаться. Этот пример показывает, как коррозия может быть синергетической с другими механизмами.

Вода, охлаждающая жидкость и коррозионные технологические загрязнители являются наиболее распространенными коррозионными агентами.Помимо контроля загрязнения частицами, важно установить TCL для коррозионных агентов, которые могут попасть в масло.

Рисунок 5. Анализ вибрации и масла —

Дополнительные технологии мониторинга состояния

Коррозионный износ обусловлен тремя основными факторами: наличием агрессивных сред, таких как вода, продолжительностью времени, в течение которого металлические поверхности подвергаются воздействию коррозионной жидкости, и температурой. Коррозия, как и другие химические процессы, ускоряется температурой.Концентрация тоже играет важную роль: чем меньше, тем лучше, а больше — хуже.

Практический подход к контролю за загрязнением коррозионной жидкости заключается в установке порогового уровня, например 0,1 процента (1000 частей на миллион) воды в масле. Любая система, загрязненная водой, должна быть обезвожена и модифицирована, чтобы исключить воду, если это возможно. Когда почти все критически важные системы смазки достигнут этого уровня, переместите планку на 0,05 процента (500 частей на миллион) и сконцентрируйте внимание на тех, которые пересекают этот нижний предел.

Приоритеты обслуживания

Управление состоянием оборудования направлено на продление срока службы оборудования при надежной работе.

Истирание, адгезия, усталость и коррозия активно изнашивают несущие поверхности. Выявление и устранение первопричин достигается за счет реализации трех программ (контроль загрязнения, смазка и анализ вибрации), как указано в таблице 1.

Приоритеты технического обслуживания, естественно, будут включать другие виды деятельности в дополнение к другим технологиям мониторинга состояния (например, ультразвуковые и инфракрасные), которые выходят за рамки данной статьи.

Анализ вибрации и масла

Анализ вибрации и масла дополняют друг друга, а не являются избыточными. Обе технологии являются проактивными, выявляя основные причины, которые могут привести к повреждению, если не будут устранены. Эти технологии также являются прогнозирующими и раскрывают информацию о текущих сбоях. Они предоставляют важную информацию о первопричине и серьезности проблемы и предлагают соответствующие корректирующие действия, основанные на конкретных результатах.

Номер ссылки

1.Байер, Раймонд. (2002). «Одежда для инженеров». HNB Publishing.

Оценка скорости износа различных материалов футеровки, используемых в бункерах и силосах, с использованием теста на сухой абразивный износ

- Д. Венкатешварлу

- Шрирам Венкатеш

- К. Сарасватхамма

- Суета Бхагиратхи Фёрстапхива Санганабхатла

- Конференция

- 4 Ширшан Онлайн: Часть

Обучение и аналитика в интеллектуальных системах

серия книг (ЛАИС, том 2)

Реферат

Одной из серьезных причин разрушения материалов является износ.Это влияет на надежность и срок службы материала, что приводит к ряду экономических потерь. Контейнеры, используемые для хранения сыпучих материалов, обычно называются бункерами, бункерами, силосами или цистернами. Износ металла — одна из основных проблем, возникающих при выгрузке материала из силосов. Чтобы свести к минимуму повреждение металла, используются сменные футеровки, предохраняющие оборудование от износа материала. Обычно нержавеющая сталь 304 используется в качестве материала футеровки для бункеров из-за ее высокой прочности, высокой коррозионной стойкости и высокой ударной вязкости.В этой статье мы рассмотрели СВМПЭ и литой нейлон в качестве материалов футеровки из-за их высокой прочности, хорошей износостойкости и низкого коэффициента трения. Основная цель этой статьи — оценить скорость износа различных материалов футеровки, таких как SS 304, низкоуглеродистая сталь, UHMWPE и литой нейлон, с использованием сухого тестера на истирание, варьируя нагрузку и скорость.

Ключевые слова

Материалы футеровки износа Испытание на сухое истираниеЭто предварительный просмотр содержания подписки,

войдите в, чтобы проверить доступ.

Ссылки

1.

Кулу П., Тарбе Р., Валликиви А. (2005) Абразивный износ порошковых материалов и покрытий. Mater Sci 11 (3): 230–234

Google Scholar2.

Vite-Torres M, Vite J, Laguna-Camacho JR, Castillo M, Marquina-Chávez A (2011) Абразивный износ керамических материалов, полученных из твердые остатки из шахт. Sci Direct Wear 271: 1231–1236

Google Scholar3.

Клаасен Х., Кубарсепп Дж. (2006) Характеристики абразивного износа карбидных композитов.Sci Direct Wear 261: 520–526

Google Scholar4.

Woldman M, van der Heide E, Schipper DJ, Tinga T, Masen MA (2012) Изучение влияния свойств частиц песка на абразивный износ. Sci Direct Wear 294–295: 419–426

Google Scholar5.

Huang L, Deng X, Jia Y, Li C, Wang Z (2018) Эффекты использования частиц (Ti, Mo) C для уменьшения трехкомпонентный абразивный износ из низколегированной стали. Sci Direct Wear 410–411: 119–126

Google Scholar6.

Пагунис Э., Линдроос В.К. (1997) Разработка и эксплуатация новых твердых и износостойких конструкционных материалов. J Mater Eng Perform 6: 749–756

CrossRefGoogle Scholar7.

Пирсо Дж., Вильюс М., Юхани К., Летунович С. (2009) Двухкомпонентный сухой абразивный износ металлокерамики. Sci Direct Wear 266: 21–29

Google Scholar8.

Mabhali LAB, Sacks N, Pityana S (2012) Трехкомпонентное истирание алюминиевого сплава AA1200, легированного лазером. Sci Direct Wear 290–291: 1–9

Google Scholar

Информация об авторских правах

© Springer Nature Switzerland AG 2020

Авторы и аффилированные лица

- D.Венкатешварлу Автор электронной почты

- Шрирам Венкатеш

- К. Сарасватхамма

- Света Бхагиратхи Санганабхатла

- Шива Дхаршан Ванапалли

- 1. Кафедра механической инженерии и измерения износа 9007, Университет 900, Инженерный колледж Осрабади, 9000, Инженерный колледж Осрабадиа (9000)

Испытания на износ и измерение износа

Автор: К. X. Ли, Бирмингемский университет, Великобритания

Почему испытания на износ?

Испытание на износ проводится для прогнозирования характеристик износа и исследования механизма износа.

Две конкретные причины:

— С точки зрения материала испытание проводится для оценки износостойкости материала, чтобы определить, подходит ли этот материал для конкретного случая износа.

— С точки зрения инженерии поверхности, испытание на износ проводится для оценки возможности использования определенной технологии инженерии поверхности для уменьшения износа для конкретного применения, а также для исследования влияния условий обработки (параметров обработки) на характеристики износа. , так что могут быть реализованы оптимальные условия обработки поверхности.

Три уровня испытаний на износ

Испытание на износ выполняется на трех уровнях, а именно:

(1) лабораторный тест,(2) испытание имитации компонентов,

(3) эксплуатационные испытания.

Мы можем использовать пример, чтобы описать разницу между каждым типом теста. Была разработана новая технология обработки поверхности (SE), которая потенциально может быть использована для повышения износостойкости деталей тазобедренного сустава металл-металл (для человеческого тела).Возможно, идеальная и логическая последовательность испытаний на износ в этом примере будет следующей:

Этап 1 Лабораторные испытания с небольшими образцами первоначально проводятся в условиях испытаний, смоделированных настолько, насколько это возможно, чтобы определить, заслуживает ли технология обработки поверхности дальнейшего рассмотрения, и если да, то выяснить, при каких условиях обработки, наибольшее улучшение износостойкости может быть достигнут.

Этап 2 На следующем этапе оптимизированные условия обработки поверхности будут использоваться для обработки некоторых реальных деталей соединения, например головка или чаша бедренной кости, которые затем будут проверены на имитаторе тазобедренного сустава, при этом условия испытаний должны быть максимально приближены к условиям реального человеческого сустава, например, смазка жидкостью тела, температура около 37 ° C и движется как человек, идущий или бегущий.

Стадия 3 Только тогда, когда детали с обработанной поверхностью выдерживают испытания моделирования и действительно демонстрируют значительно улучшенную износостойкость, но без потери других свойств (например,грамм. коррозия и биосовместимость), можно ли проводить эксплуатационные испытания. Детали сустава с обработанной поверхностью будут имплантированы в человеческое тело и проверены (контролироваться) в течение длительного периода времени, если после имплантации не будет немедленных побочных эффектов.Как мы видим, имитационные испытания и эксплуатационные испытания дают более надежные результаты, однако лабораторные испытания являются дешевыми, безопасными и быстрыми и поэтому выполняют наиболее полезную функцию. В следующих разделах мы познакомим вас с методами лабораторных испытаний на износ.Будут представлены принципы работы трех широко используемых лабораторных тестеров износа, после чего будут представлены методы измерения износа. Пример лабораторных испытаний и измерений износа можно найти в небольшом тематическом исследовании.

Лабораторный метод испытаний на износ

Устройство для испытания на износ называется измерителем износа, триботестером или трибометром. Приставка «трибо-» относится к износу, трению и смазке. Многие, а возможно, и более нескольких сотен различных устройств и процедур для испытаний на износ используются в лабораториях по всему миру и описаны в технической литературе.Каким бы большим ни было различие одного устройства по сравнению с другим, тестер износа всегда будет включать два компонента, нагруженных друг против друга и перемещающихся относительно друг друга. Движение может приводиться в движение двигателем или электромагнитным устройством. Для удобства исследуемый материал или компонент обычно называют образцом, а другой — контртелом. В качестве примеров ниже приводится принцип работы трех наиболее широко используемых лабораторных тестеров износа.

Рис.1: Прибор для испытания на абразивный износ

Пример 1: Измеритель абразивного износа

На рис. 1 схематически изображен прибор для испытания на абразивный износ, в котором колесо или шарик приводится в движение двигателем, вращающимся и скользящим по неподвижному образцу в присутствии абразивных частиц. Образец имеет форму пластины или блока. Контактное давление регулируется собственным весом через рычаг нагрузки. Абразивные частицы, такие как диоксид кремния, добавляются через сопло, соединенное с бункером наверху, что приводит к трехчастному износу.По истечении заданного времени работы образец удаляется и измеряется износостойкость. Параметры, которые необходимо контролировать, включают контактную нагрузку, скорость скольжения, тип абразивных частиц и их расход.

а) Колесо на колесе б) Колесо на колесе

Рис. 2: Расположение образцов при испытании на износ при скольжении при качении

Пример 2: Тестер износа скольжения при качении

Тестер износа качения-скольжения — самый популярный трибометр для исследования износа, а также фрикционного поведения материалов в условиях качения, скольжения или их комбинации.Два диска (колеса), как показано на рис. 2а), закреплены на двух параллельных валах и прижаты друг к другу под постоянной контактной нагрузкой. Приводимые двигателем через зубчатую передачу, образцы вращаются вместе с валами. Скорость вращения можно регулировать, так что, когда линейные скорости двух колес в точке контакта равны (V1 = V2), достигается чистый контакт качения. Когда V1 и V2 различны (V1? V2) и оба колеса вращаются, может быть реализовано комбинированное качение-скольжение.Когда один образец зафиксирован, а другой вращается, износ представляет собой чистое скольжение. В этом случае фиксированный образец может быть блоком, поэтому используется имя блока на колесе. В зону контакта могут быть добавлены абразивные частицы, что обеспечивает испытание на абразивный износ трех частей.

а) машина для установки пальцев на диск

б) расположение на образцах б) геометрия штифта

Рис. 3: Схема испытания на износ «палец-диск» и расположение образцов

Пример 3 : Тестер износа пальца на диске

В тестере износа «штифт на диске» штифт прикладывается к плоскому вращающемуся образцу диска таким образом, чтобы машина описывала круговой путь износа.Станок можно использовать для оценки износостойкости и фрикционных свойств материалов в условиях чистого скольжения. Образцом может служить диск или штифт, а другой — контртел. Могут использоваться штифты различной геометрии. Удобный способ — использовать шарик из имеющихся в продаже материалов, таких как подшипниковая сталь, карбид вольфрама или оксид алюминия (Al2O3), в качестве противовеса, так что используется название шарик на диске.

Измерение / количественная оценка износа

Измерение износа выполняется для определения количества материалов, удаленных (или изношенных) после испытания на износ (и в действительности после того, как деталь находится в эксплуатации в течение определенного периода времени).Износ материала можно выразить как потерю веса (массы), потерю объема или изменение линейных размеров в зависимости от цели испытания, типа износа, геометрии и размера испытательных образцов, а иногда и от наличия средство измерения.

Общие методы измерения износа включают использование прецизионных весов для измерения потери веса (массы), профилирование поверхностей или использование микроскопа для измерения глубины износа или площади поперечного сечения следа износа с целью определения потери объема износа или линейное изменение размеров.

Потеря массыИзмерение потери массы с помощью прецизионных весов — удобный метод измерения износа, особенно когда изнашиваемая поверхность имеет неправильную и несимметричную форму. Образец, подлежащий измерению, тщательно очищают и измеряют вес до и после испытания на износ. Разница в весе до и после испытания представляет собой потерю веса, вызванную износом. Единицей измерения может быть грамма (г) или миллиграмма ( µ г) .

Потеря объемаОбъем износа обычно рассчитывается по глубине, длине, ширине и / или профилю следа износа (следа) износа в соответствии с геометрией следа / следа износа. Поверхностный профилометр, например для измерения используется тип щупа, а иногда и микроскоп со шкалой. Единица измерения потери объема изнашивания — мм3 или мкм3. Потеря объема при износе позволяет лучше сравнить износ материалов с разной плотностью.Однако нелегко измерить потерю объема, когда след износа нерегулярный. В этом случае сначала может быть измерена потеря массы, и потеря объема вычислена, если материалы однородны и его плотность известна.

Потеря линейных размеровИзмерение износа по линейному изменению размера очень полезно во многих инженерных ситуациях, когда определенный размер, такой как длина, толщина или диаметр, более важен для нормального функционирования системы. Поверхностный профилометр, e.грамм. можно использовать щуп, микрометр или микроскоп. Единицей измерения потери линейных размеров может быть мкм или мм.

Степень износаСкорости износа — это результаты расчета, отражающие потерю массы при износе, потерю объема или изменение линейных размеров при единице приложенной нормальной силы и / или единичного расстояния скольжения. Скорость износа можно выразить по-разному. Примеры приведены в таблице 1.

ИзносостойкостьИзносостойкость — это термин, часто используемый для описания противоизносных свойств материала.Однако научное значение износостойкости расплывчато, и не существует конкретной единицы для описания износостойкости. Тем не менее, величина, обратная потере массы или потере объема, иногда используется в качестве (относительной) износостойкости. Отношение потерь на износ для эталонного материала по сравнению с исследуемым материалом при тех же условиях испытаний также можно использовать в качестве относительной износостойкости. В любом случае, если дано числовое значение износостойкости, следует четко указать его значение.

DoITPoMS — Библиотека TLP Трибология — трение и износ материалов.

Факторы, влияющие на скорость износа:

Твердость — частиц с твердостью ниже поверхности вызывают небольшой износ.

Форма — угловатые частицы вызывают больший износ, чем округлые частицы.

Размер — более крупные частицы вызывают более интенсивный износ, поскольку несут большую кинетическую энергию

Скорость удара (для эрозии) — частицы с большей скоростью вызывают более интенсивный износ, поскольку они несут большую кинетическую энергию.

Угол удара (для эрозии) — частицы, ударяющиеся под углами, близкими к перпендикулярным к поверхности, вызывают большую эрозию.

Абразивный износ:

Частицы часто превышают толщину смазочной пленки, поэтому происходит контакт между частицами и поверхностью, а это означает, что смазка не снижает абразивный износ.

Абразивный износ может возникнуть либо в результате пластической деформации, образующей канавку в материале, либо в результате хрупкого разрушения. При хрупком разрушении боковые трещины, образующиеся под пластмассовой канавкой, образуют сколы, которые впоследствии удаляются с поверхности.

Схема абразивного износа (а) пластичного материала и (б) хрупкого материала.

Материалы с высокой твердостью имеют низкую вязкость (хрупкость) и наоборот (пластичность), поэтому максимальная износостойкость достигается за счет сочетания промежуточных значений твердости и вязкости.

Металлы (более жесткие, но менее твердые) подвержены абразивному износу в результате пластической деформации, керамика (менее жесткие, но более твердые) — в результате хрупкого разрушения.{- r} \]

, где Q — объемный износ на единицу расстояния скольжения для постоянного A, а W, H и K c возведены в степени p, q и -r соответственно.

Модели, используемые для прогнозирования скоростей износа в случаях хрупкого разрушения. предсказывают более высокие скорости износа, чем можно было бы ожидать от пластических механизмов.

Эти модели также предсказывают:

- Увеличение скорости износа с увеличением размера абразивных частиц

- Обратная корреляция между вязкостью разрушения (в некоторой степени) и скоростью изнашивания до такой степени, что вязкость разрушения является более важным параметром материала, чем твердость

- Пороговая нагрузка, ниже которой не произойдет износ хрупкого разрушения

Эрозионный износ:

Удаление материала при каждом ударе очень мало, но совокупный ущерб может быть значительным.2}}} {{2H}} \]

где ρ — плотность сыпучего материала. Это показывает важность высокой твердости эродированной поверхности для износостойкости. Модель эрозионного износа из-за хрупкого разрушения будет аналогичной, но покажет, что высокая вязкость разрушения более важна для износостойкости.

Пример эрозии, когда частицы песка стираются на скале.

Второй пример — откос Чилтерн в Бакингемшире на юге Англии, граница между твердым мелом холмов Чилтерн и мягкой глиной долины Эйлсбери.За геологические периоды времени глина изнашивается быстрее, чем мел, поэтому между долиной и соседними меловыми холмами остается заметный откос (откос).

предыдущая | следующийКоэффициент трения и скорость износа различных материалов, скользящих по нержавеющей стали: журнал Science & Engineering Journal, статья

Предварительный просмотр статьи

Наверх1. Введение

Изучение механики трения и взаимосвязи между трением и износом восходит к шестнадцатому веку , почти сразу после изобретения закона движения Ньютона.Это наблюдали несколько авторов (Archard, 1980; Aronov et al., 1983, 1984a, 1984b, 1984c; Berger et al., 1997; Bhushan, 1999a; Lin & Bryant, 1996; Ludema, 1996; Oktay & Suh, 1992). ; Saka et al., 1984; Suh & Sin, 1980; Tabor, 1987), что изменение трения зависит от межфазных условий, таких как нормальная нагрузка, геометрия, относительное движение поверхности, скорость скольжения, шероховатость поверхности трущихся поверхностей, тип материал, жесткость системы, температура, прерывистое скольжение, относительная влажность, смазка и вибрация.Среди этих факторов нормальная нагрузка и скорость скольжения — два основных фактора, которые играют важную роль в изменении трения. В случае материалов с поверхностными пленками, которые либо наносятся намеренно, либо образуются в результате реакции с окружающей средой, коэффициент трения не может оставаться постоянным в зависимости от нагрузки. Во многих металлических парах в режиме высокой нагрузки коэффициент трения уменьшается с увеличением нагрузки. Бхушан (1996) и Блау (1992) сообщили, что повышенная шероховатость поверхности и большое количество частиц износа, как полагают, ответственны за уменьшение трения при более высоких нагрузках.Было замечено, что коэффициент трения может быть очень низким для очень гладких поверхностей и / или при нагрузках от микроньютонов до наноньютонов (Bhushan, 1999b; Bhushan & Kulkarni, 1996). Третий закон трения, который гласит, что трение не зависит от скорости, обычно не выполняется. Трение может увеличиваться или уменьшаться в результате увеличения скорости скольжения для различных комбинаций материалов. Повышение температуры обычно приводит к размягчению металла в случае металлов с низкой температурой плавления.Бхушан (1999a) сообщил, что повышение температуры может привести к твердофазному превращению, которое может улучшить или ухудшить механические свойства. Наиболее резкий эффект возникает, если металл приближается к точке плавления и его прочность быстро падает, а явления термодиффузии и ползучести становятся более важными. В результате повышенная адгезия на контактах и пластичность приводят к увеличению трения. Увеличение коэффициента трения со скоростью скольжения за счет большего прилипания материала контртела (штифта) к диску.

Сообщалось (Chowdhury & Helali, 2008a; Chowdhury et al., 2009a, 2090b, 2011), что коэффициент трения металлов и сплавов показал различное поведение в разных рабочих условиях. Коэффициент трения различных пар материалов при различных нормальных нагрузках и скоростях скольжения исследовали Chowdhury et al. (2012). Нуруззаман и Чоудхури (2012) сообщили о влиянии нормальной нагрузки и скорости скольжения на коэффициент трения скольжения алюминия по различным материалам штифтов.Несмотря на эти исследования, влияние нормальной нагрузки и скорости скольжения на коэффициент трения различных стальных материалов, особенно SS 304, SS 316 и мягкой стали, скользящей по SS 304, еще предстоит четко понять. Поэтому в данном исследовании делается попытка изучить влияние нормальной нагрузки и скорости скольжения на коэффициент трения этих материалов. Влияние продолжительности трения на коэффициент трения наблюдается в этом исследовании. Также исследуется влияние нормальной нагрузки и скорости скольжения на скорость износа SS 304, SS 316 и мягкой стали.Ожидается, что применение этих результатов внесет свой вклад в различные рассматриваемые механические процессы.

Что такое износ — определение

В общем, износ — это механически вызванное повреждение поверхности, которое приводит к постепенному удалению материала из-за относительного движения между этой поверхностью и контактирующим веществом или веществами. Контактное вещество может состоять из другой поверхности, жидкости или твердых абразивных частиц, содержащихся в некоторой форме жидкости или суспензии, такой как, например, смазка.Как и в случае с трением, наличие износа может быть хорошим или плохим. Продуктивный контролируемый износ можно найти в таких процессах, как механическая обработка, резка, шлифовка и полировка. Однако в большинстве технологических применений возникновение износа крайне нежелательно и представляет собой чрезвычайно дорогостоящую проблему, поскольку приводит к износу или даже выходу из строя компонентов. С точки зрения безопасности это часто не так серьезно (или внезапно), как перелом. Это потому, что обычно ожидается износ.

Определенные характеристики материала, такие как твердость , , тип карбида и объемный процент, могут иметь решающее влияние на износостойкость материала в данной области применения. Износ , как и коррозия, имеет несколько типов и подтипов, в некоторой степени предсказуем, и его довольно сложно надежно протестировать и оценить в лаборатории или в процессе эксплуатации.

Трибология

Трибология — это междисциплинарная наука о взаимодействующих поверхностях в относительном движении. Трибология включает изучение и применение принципов трения, смазки и износа под приложенной нагрузкой. Эффективная работа и надежность этих компонентов машины во многом зависят от трибологии.Контроль трения помогает снизить потери энергии и повысить эффективность и срок службы машин. Износ материала с поверхности может привести к серьезным повреждениям и выходу из строя компонента и / или машины. Наиболее распространенный подход к снижению трения и минимизации износа и катастрофических отказов компонентов машины или самой машины — это правильный выбор материалов и смазочных материалов. В большинстве компонентов машин смазочные материалы используются для уменьшения трения и предотвращения износа.

Твердость поверхности и износостойкость

Твердость важна с инженерной точки зрения, потому что сопротивление износу за счет трения или эрозии паром, маслом и водой обычно увеличивается с твердостью.Если твердость материала выше, чем у абразивного материала, скорость износа будет меньше.

Поверхностная закалка или поверхностная закалка — это процесс, при котором твердость поверхности (корпуса) объекта повышается, в то время как внутренняя сердцевина объекта остается упругой и жесткой. После этого повышается твердость поверхности, износостойкость и усталостная долговечность. Это достигается несколькими процессами, такими как процесс науглероживания или азотирования, при котором компонент подвергается воздействию углеродсодержащей или азотистой атмосферы при повышенной температуре.Как было написано, это влияет на две основные характеристики материала:

- Значительно повышена твердость и износостойкость . В материаловедении твердость — это способность противостоять поверхностному вдавливанию ( локализованная пластическая деформация ) и царапинам . Твердость , вероятно, является наиболее плохо определенным свойством материала, потому что он может указывать на устойчивость к царапинам, сопротивление истиранию, сопротивление вдавливанию или даже сопротивление формованию или локализованной пластической деформации.Твердость важна с инженерной точки зрения, потому что сопротивление износу из-за трения или эрозии паром, маслом и водой обычно увеличивается с увеличением твердости.

- Не влияет отрицательно на ударную вязкость . Прочность — это способность материала поглощать энергию и пластически деформироваться без разрушения. Одно определение ударной вязкости (для высокой скорости деформации, , вязкость разрушения ) заключается в том, что это свойство указывает на устойчивость материала к разрушению при наличии трещины (или другого дефекта, концентрирующего напряжение).

Для чугуна или стали с низким содержанием углерода, которая сама по себе плохо прокаливаема или вообще не закаливается, процесс цементации включает введение дополнительного углерода или азота в поверхностный слой. Упрочнение полезно в таких деталях, как кулачок или зубчатый венец, которые должны иметь очень твердую поверхность, чтобы противостоять износу, а также прочную внутреннюю часть, чтобы противостоять ударам, возникающим во время работы. Кроме того, поверхностное упрочнение стали имеет преимущество перед сквозным упрочнением (то есть равномерным упрочнением металла по всей детали), поскольку менее дорогие низкоуглеродистые и среднеуглеродистые стали можно упрочнять без проблем деформации и растрескивания, связанных с за счет закалки толстых участков.Внешний поверхностный слой, богатый углеродом или азотом (или , в случае ), вводится путем диффузии атомов из газовой фазы. Корпус обычно имеет глубину порядка 1 мм и тверже, чем внутренняя сердцевина материала.

Коэффициент износа

Износ можно количественно определить (соотнести) с помощью коэффициента износа , определяемого как масса или объем материала, удаляемого на единицу расстояния скольжения. Обычно он выражается через безразмерный коэффициент износа (K) или как удельную скорость износа (объем износа на единицу приложенной нормальной нагрузки на единицу расстояния скольжения) в (мм 3 * Нм -1 ).

Наиболее часто используемым уравнением износа для условий сухой прокатки и скольжения является уравнение износа Арчардса. Объем износа (V) для единичного расстояния скольжения (S) равен безразмерному коэффициенту износа (K), умноженному на приложенную нагрузку (Fn), деленному на твердость изношенного материала.

Типы износа

Износ обычно классифицируют по так называемым типам износа, которые возникают изолированно или в комплексе. Механизмы износа и / или вспомогательные механизмы часто перекрываются и возникают синергетически, производя более высокую скорость износа, чем сумма отдельных механизмов износа.Наиболее распространенные типы износа:

Прочие, менее распространенные виды износа:

Абразивный износ

Абразивный износ определяется как потеря материала из-за твердых частиц или твердых выступов, которые прижимаются к твердой поверхности и перемещаются по ней. Это происходит, когда твердая шероховатая поверхность скользит по более мягкой поверхности. Этот механизм иногда называют шлифовальным износом. Более твердым материалом может быть одна из трущихся поверхностей или твердые частицы, попавшие между сопрягаемыми поверхностями.Это могут быть «инородные» частицы или частицы, возникшие в результате адгезионного износа или расслоения. Истирание в основном связано с процессами резания и вспашки на микромасштабах. То, как неровности скользят по поверхности, определяет характер и интенсивность абразивного износа. Выделяют два основных режима абразивного износа:

- Двухкомпонентный абразивный износ. Двухкомпонентный износ возникает, когда зерно или твердые частицы удаляют материал с противоположной поверхности. Обычная аналогия — это материал, который удаляется или перемещается в результате операции резания или вспашки.

- Трехкомпонентный абразивный износ. Трехкомпонентный износ происходит, когда частицы не скованы, а могут свободно катиться и скользить по поверхности. Контактная среда определяет, классифицируется ли износ как открытый или закрытый. Среда открытого контакта возникает, когда поверхности достаточно смещены, чтобы быть независимыми друг от друга.

Существует ряд различных стратегий уменьшения абразивного износа, но общее правило выбора материалов: чем сложнее, тем лучше.Материалы, которые содержат относительно большой процент твердых износостойких карбидов, например, избранные инструментальные стали и быстрорежущие стали.

Клейкий износ