Изготовление алюминиевого профиля по чертежам заказчика

- Каталоги освоенных профилей

- Сплавы, стандарты (ГОСТ, EN)

- Разработка чертежа

- Заказ матрицы (стоимость, срок)

- Заказ опытного образца (срок)

- Минимальная партия, срок изготовления

- Обработка профилей

- Начало экструзии профиля (видео)

- Сертификат соответствия профилей ГОСТ 22233-2001 (.pdf)

Алюминиевый профиль под заказ

Предлагаем изготовление алюминиевого профиля по чертежам заказчика:

- на основании предоставленного чертежа;

- на основании образца, эскиза, идеи профиля;

- согласно каталогу освоенных профилей (чертежные и стандартные), см. ниже.

| Сплавы | АД 31, АД 35, АД 0, 6060, 6063, EN AW-6060, EN AW-6063 |

| Стандарты | ГОСТ 22233-01, ГОСТ 8617-81, EN 755–2001, EN 12020-2001 |

| Мин.партия | 500 кг |

| Цена матрицы | от 900 Евро |

Срок изгот. | 15-25 раб.дней |

| Срок изгот.опытного образца | плюс 5-10 раб.дней |

| Срок экструзии заказа | 10-30 дней |

| Длина экструдир.профиля, мм | 3000-7000 |

| Доп.услуги | покраска, анодирование, декор под дерево, |

| полный комплекс услуг по изготовлению деталей | |

| (порезка, фрезеровка, сверловка, резьба, гравировка), | |

| закатка теплого профиля |

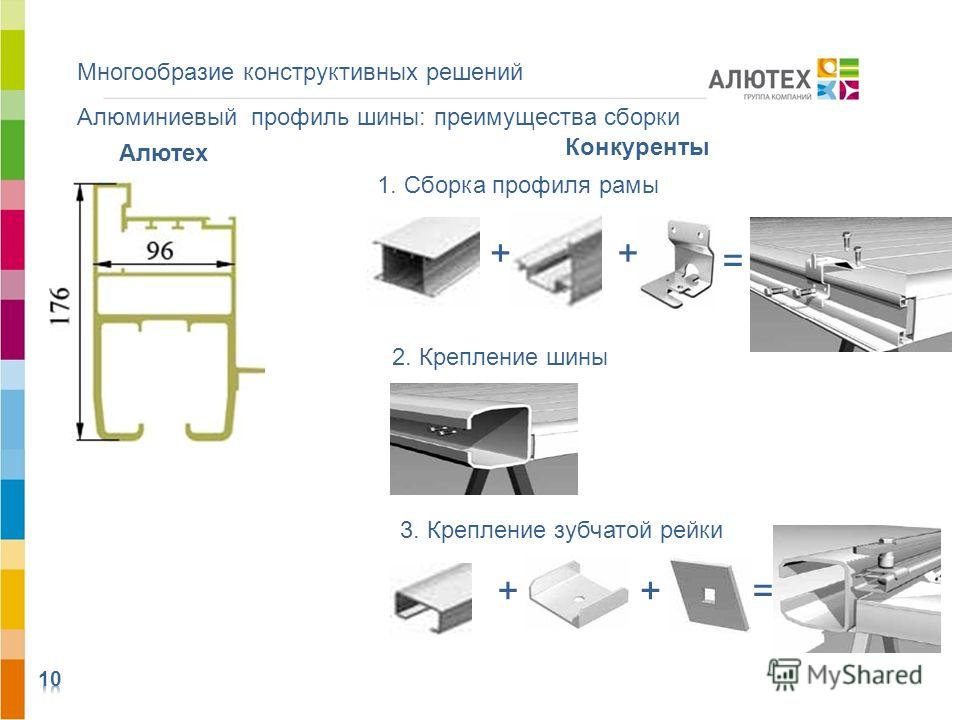

Каталоги освоенных чертежных алюминиевых профилей

* В каталоге представлены, в том числе, и эксклюзивные профили, права на которые принадлежат фирмам, оплатившим освоение производства профилей.

Информацию о возможности изготовления конкретного профиля Вы можете получить у менеджеров чертежного направления по тел. +7 (495) 668-06-88, электронной почте [email protected], в мессенджерах по номеру +79036969797.

Профиль алюминиевый для вентиляции, кондиционирования и отопления

- Профили для вентрешеток и диффузоров

- Профили для радиаторов отопления

- Профили для центральных кондиционеров и приточно-вытяжных установок

Профиль алюминиевый для внутренней отделки

- Профиль алюминиевый для вертикальных жалюзи

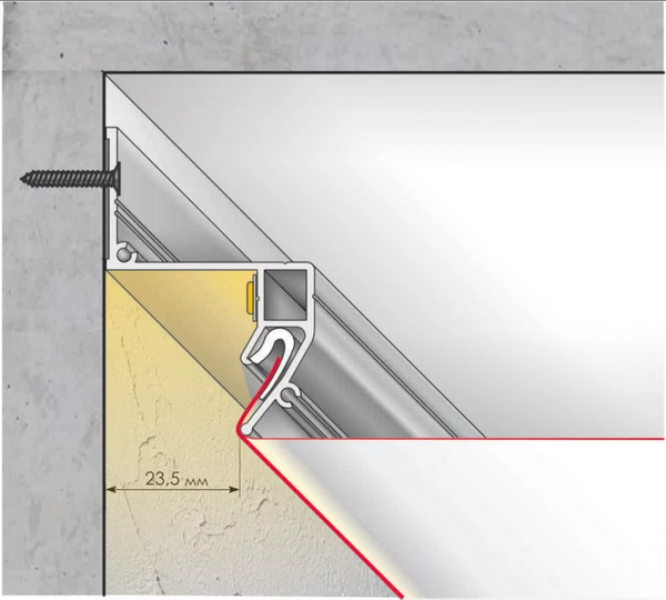

- Профиль алюминиевый для душевых кабин и шторок для ванн

- Профиль алюминиевый для карнизов

- Профиль алюминиевый для натяжных потолков

- Профиль алюминиевый для порожков и стыкошвов

- Профиль алюминиевый для потолочных фризов и плинтусов

- Профиль алюминиевый для ревизионных люков

- Профиль алюминиевый для сантехнических кабин и перегородок

- Профиль алюминиевый для чистых помещений

- Профиль алюминиевый для межкомнатных дверей и перегородок

Профиль алюминиевый для мебели

- Профиль алюминиевый для кухонной и прочей мебели

- Профиль алюминиевый для торгового оборудования

- Профиль алюминиевый для холодильного оборудования

- Профиль алюминиевый для шкафов-купе

Профиль алюминиевый для рекламы и офиса

- Профиль алюминиевый для багет и рамок

- Профиль алюминиевый для выставочного оборудования

- Профиль алюминиевый для офисных перегородок

- Профиль алюминиевый для офисных табличек

- Профиль алюминиевый для рекламных конструкций

- Профиль алюминиевый для фризов навесов АЗС и баннеров

- Профиль алюминиевый для цельностеклянных перегородок и стеклянных дверей

Профиль алюминиевый для строительства и металлоконструкций

- Профиль алюминиевый для правил, виброреек и лопат

- Профиль алюминиевый для вентфасадов

- Профиль алюминиевый для ворот, шлагбаумов, раздвижных и металлических дверей

- Профиль алюминиевый для дерево-алюминиевых и алюмо-деревянных окон

- Профиль алюминиевый для лестниц-стремянок

- Профиль алюминиевый для москитных сеток

- Профиль алюминиевый для облицовки стен и колонн

- Профиль алюминиевый для ограждений лестниц и отделки ступеней

- Профиль алюминиевый для ограждения балконов и лоджий

- Профиль алюминиевый для опалубки

- Профиль алюминиевый для отливов и водоотливных карнизов

- Профиль алюминиевый для поликарбоната

- Профиль алюминиевый для прочих строительных конструкций

- Профиль алюминиевый для рольставен

- Профиль алюминиевый для солнцезащитных ламелей

- Профиль алюминиевый для тентовых конструкций и шатров

- Профиль алюминиевый для теплиц и зимних садов

Профиль алюминиевый для транспорта и машиностроения

- Профиль алюминиевый для авиации и космонавтики

- Профиль алюминиевый для автобусов и ж/д вагонов

- Профиль алюминиевый для автомобильных бортов и фургонов

- Профиль алюминиевый для велосипедов и мотоциклов

- Профиль алюминиевый для лодок, яхт и катеров

- Профиль алюминиевый для машиностроения прочего

- Профиль алюминиевый для производства лыж

- Профиль алюминиевый для радиаторов автомобилей и тракторов

- Профиль алюминиевый для тюнинга автомобилей (порогов, багажников, спойлеров)

- Профиль алюминиевый для станков

Профиль алюминиевый для электро и спецоборудования

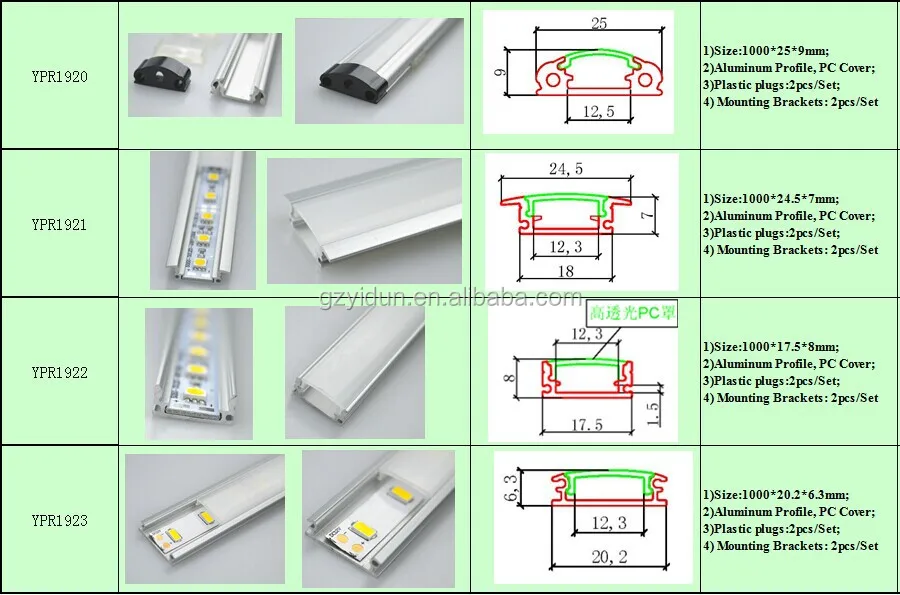

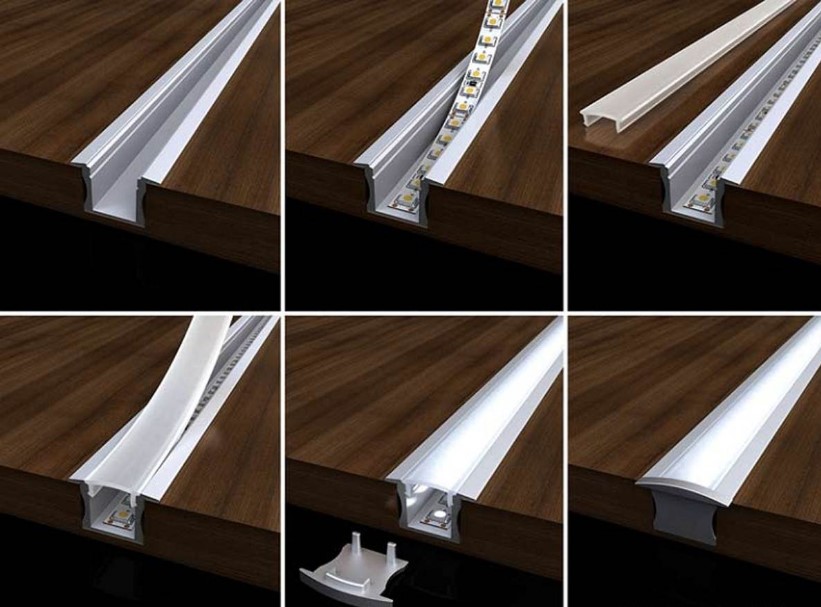

- Профиль алюминиевый для световых коробов

- Профиль алюминиевый для видеокамер

- Профиль алюминиевый для газовых и электрических плит

- Профиль алюминиевый для инфракрасных обогревателей и солнечных коллекторов

- Профиль алюминиевый для корпусов приборов РЭА

- Профиль алюминиевый для пожарного и топливозаправочного оборудования

- Профиль алюминиевый для радиаторов охлаждения (типа гребёнка)

- Профиль алюминиевый для светильников

- Профиль алюминиевый для спецоборудования прочего

- Профиль алюминиевый для спортивного инвентаря и тренажеров

- Профиль алюминиевый для электрики, электроники и ядерной физики

Многолетний опыт производства и реализации профиля алюминиевого позволяет нам изготовить любой профиль по чертежам и разработкам заказчика. В зависимости от сложности изготавливаемого профиля, габаритов, требований к поверхности, мы можем подобрать оптимальное соотношение цены и качества.

В зависимости от сложности изготавливаемого профиля, габаритов, требований к поверхности, мы можем подобрать оптимальное соотношение цены и качества.

Освоено более 3000 наименований алюминиевых профилей из сплавов:

- АД 31, АД 35, АД 0 по ГОСТ 8617-81, 6060 и 6063 по ГОСТ 22233-01

- EN AW-6060, EN AW-6063 по EN 573-3:2009,

в том числе специальные алюминиевые профили по чертежам заказчика, а также стандартные профили (труба, уголок, швеллер, профильная труба, тавр).

Если Вы не нашли в каталоге нужный профиль, возможна экструзия алюминиевого профиля по вашим чертежам. Если у вас нет чертежа профиля, конструктора нашей компании могут его разработать на основании образца алюминиевого профиля, эскиза или с нуля под конкретную задачу.

Мы можем изготовить профили с максимальным диаметром описанной окружности 324 мм.

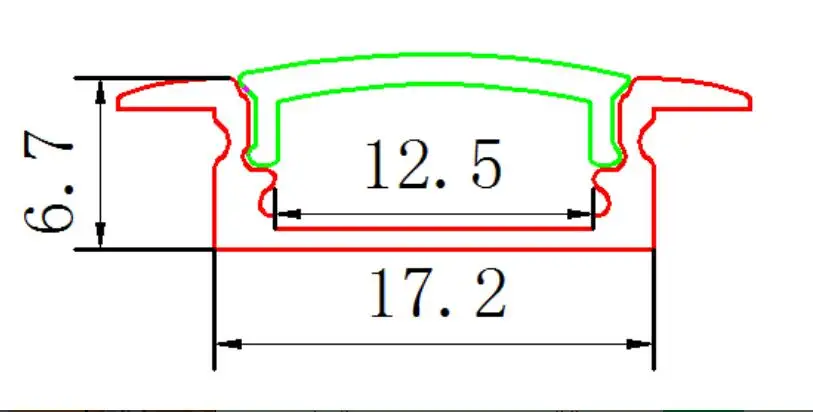

Ниже – зеленым цветом указаны максимальные габариты, в которые должен вписываться профиль.

Преимуществом данной схемы работы является то, что мы несем полную ответственность перед нашим клиентом за качество и сроки выполнения. Кроме того, являясь обладателями уникальной технологии финишной обработки поверхности профиля (анодирование), мы понимаем, какие требования должны предъявляться к сплаву и качеству поверхности исходного профиля, и отслеживаем соответствие параметров алюминиевого полуфабриката данным требованиям, что является одним из ключевых моментов, обеспечивающих высокое качество. Весь цикл производства алюминиевого профиля можно разбить на три основных этапа.

Кроме того, являясь обладателями уникальной технологии финишной обработки поверхности профиля (анодирование), мы понимаем, какие требования должны предъявляться к сплаву и качеству поверхности исходного профиля, и отслеживаем соответствие параметров алюминиевого полуфабриката данным требованиям, что является одним из ключевых моментов, обеспечивающих высокое качество. Весь цикл производства алюминиевого профиля можно разбить на три основных этапа.

1. РАЗРАБОТКА ЧЕРТЕЖЕЙ И ОПТИМИЗАЦИЯ ПАРАМЕТРОВ ПРОФИЛЯ.

Включает в себя разработку чертежей и основных параметров профиля согласно ГОСТ (22233-2001, 8617-87, EN 755–2001 и EN 12020-2001.

Наши конструкторы совместно с технологами сделают необходимые расчеты, адаптируют конфигурацию профиля по параметру цена/качество. Подготовят всю

техническую документацию. После создания чертежа рассчитывается цена алюминиевого профиля и инструмента (матричного комплекта).

Стоимость инструмента для экструзии алюминиевого профиля зависит от конфигурации размеров, сложности и вида профиля (полый или сплошной) и находится в диапазоне от 900 €. Примерно 60 % цены матрицы составляет стоимость высококачественной стали марки W 302, остальное — расходы на механическую обработку, выдержку, упаковку и логистику.

Примерно 60 % цены матрицы составляет стоимость высококачественной стали марки W 302, остальное — расходы на механическую обработку, выдержку, упаковку и логистику.

Мы выставляем счет на предоплату в размере 100 % от стоимости опытного образца алюминиевого профиля, включая стоимость матричного инструмента. Одновременно мы присылаем вам чертеж будущего алюминиевого профиля. Вы его согласовываете или вносите корректировки.

2. ИЗГОТОВЛЕНИЕ ИНСТРУМЕНТА И ОПЫТНЫХ ОБРАЗЦОВ.

Срок изготовления инструмента с соблюдением технологии составляет 15-25 рабочих дней. После изготовления матрицы приступаем к изготовлению опытных образцов. Производим опрессовку нового инструмента (матрицы), корректируем ее. Срок производства опытных образцов составляет от 5 до 10 рабочих дней после изготовления матрицы.

Соответствие готового профиля требованиям чертежа проверяет наше ОТК, дает свое заключение о годности. Далее мы передаем образец вам и, после вашего одобрения, мы отправляем матричный инструмент на упрочнение (азотирование) для увеличения ресурса.

3. ИЗГОТОВЛЕНИЕ ПРОМЫШЛЕННОЙ ПАРТИИ АЛЮМИНИЕВОГО ПРОФИЛЯ.

Для заказа партии алюминиевого профиля необходимо определить необходимую и оптимальную длину, декоративное покрытие (анодирование, порошковая покраска). В работу принимаются заказы от 500 кг.

Производственный процесс (экструзия) занимает от 10 до 30 календарных дней. В первую очередь это связано с технологией производства и производственным планом. Технология экструзии предоставляет возможность делать алюминиевый профиль длиной 30-50 метров, но условия термообработки, упаковки, транспортировки и дальнейшего передела оптимизировали его размеры от 3,0 до 7,0 метров.

Анодирование или покраска по шкале RAL занимает от 5 до 15 рабочих дней. Доставку производим своим транспортом или через транспортные компании. Самовывоз осуществляется со склада в г. Малоярославце.

Возможна дополнительная обработка профилей и изготовление деталей на станках с ЧПУ:

- порошковая покраска по ГОСТ 22233-2001, ГОСТ 9.

402-80, 9.410-88, Qualicoat и др.,

402-80, 9.410-88, Qualicoat и др., - декорирование,

- анодирование по ГОСТ 9.303-84,

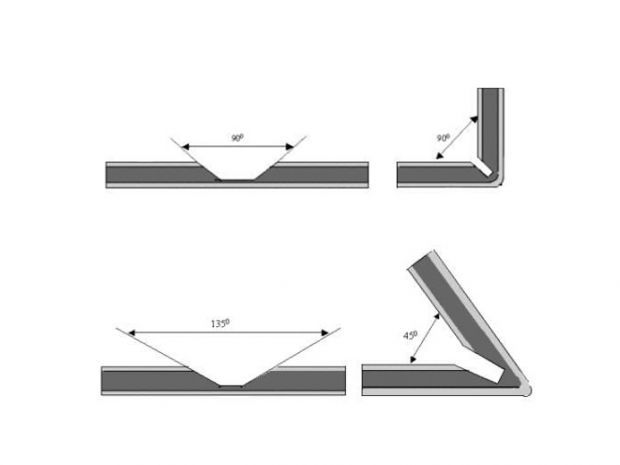

- порезка (прямая, под углом),

- сверление,

- фрезеровка, зенковка,

- нарезка резьбы,

- торцефрезерная обработка,

- завальцовка алюминиевых профилей,

- лазерная гравировка, нанесение логотипа компании на профили или детали.

При необходимости специалисты нашей компании разрабатывают, и мы изготавливаем всю необходимую оснастку для сверления, пробивки, фрезеровки и других технологических операций.

Присылайте чертеж профиля с указанием ГОСТ (ЕN) на допуски, сплава и состояния поставки, ориентировочной потребности в месяц (год), назначения профиля, и мы сообщим Вам стоимость и сроки изготовления.

Сертификат соответствия профилей ГОСТ22233-2018 (pdf, 4. 24 Мб)

24 Мб)

Запрос на профиль по чертежам заказчика

Ваше имя (обязательно):

Ваш e-mail (обязательно):

Сообщение:

Прикрепить файл (до 5 Мб). Для отправки нескольких файлов пользуйтесь архиваторами, например zip, rar или этим.

Вы согласны с использованием Ваших персональных данных для обработки данного обращения (да/нет)?

-Возможно, Вам будет интересно —

Как производят различные профили из алюминия, инструкция их изготовления

Скрыть ↑

- Алюминиевый профиль под стекло: способы его изготовления

- Алюминий – профиль: стандартное исполнение

- Алюминиевый профиль по чертежам заказчика

- Технология изготовления алюминиевого профиля

- Покраска алюминиевого профиля

- Нанесение порошкового покрытия из полимеров

- Декорирование алюминиевого профиля

- Анодирование профиля из алюминия

В последние годы быстро развивается технология изготовления алюминиевого профиля. Cуществует ряд способов, чтобы профиль изготовить алюминиевый. Что же это за способы и в чем их особенности – вы узнаете в нашей статье.

Cуществует ряд способов, чтобы профиль изготовить алюминиевый. Что же это за способы и в чем их особенности – вы узнаете в нашей статье.

к содержанию ↑

Алюминиевый профиль под стекло: способы его изготовления

На данный момент производители алюминиевого профиля применяют пока два способа его изготовления:

- Стандартное исполнение.

- Алюминиевый профиль на заказ.

Далее рассмотрим каждый из способов подробнее.

к содержанию ↑

Алюминий – профиль: стандартное исполнение

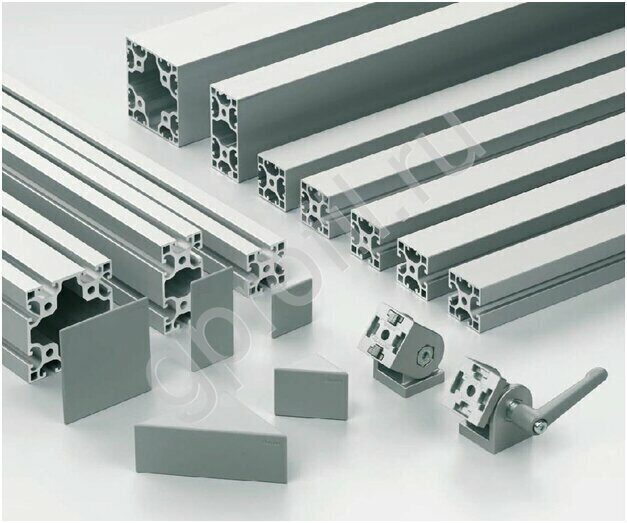

Разные типы стандартного алюминиевого профиля

К стандартному изготовлению алюминиевого профиля можно отнести следующее:

- Полоса алюминиевая,

- Тавровый профиль,

- Уголок,

- Швеллер,

- Круглая труба,

- Прямоугольная труба

и пр. Что это за профили можете узнать из статьи на нашем сайте «Виды алюминиевых профилей по конфигурации: чего только не придумают!»

к содержанию ↑

Алюминиевый профиль по чертежам заказчика

Профили из алюминия изготовлены на заказ

Если изготавливать по чертежу, то можно получить алюминиевый профиль любой формы, при этом она не будет противоречить возможностям технологического оборудования.

Заготовительное производство завода по производству алюминиевого профиля использует оборудование литейного цикла.

Для первого цикла понадобятся:

- Поворотный отражательный миксер,

- Специальная газовая печка,

- Разливочный стол.

Для того чтобы изготовить прессованный алюминиевый профиль необходимы:

- Печка для нагревания,

- Печка для отжига,

- Пресс,

- Линия для подачи материала в пресс,

- Пила для резки алюминиевого профиля горячим способом,

- Линия послепрессовой выделки.

Склад алюминиевых профилей

А также понадобятся: измерительное оборудование и инструменты для последовательного и постоянного контроля за каждым этапом производства.

И, кроме того, есть соответствующий ГОСТ, «Профили алюминиевые», по которому изготавливаются профили из алюминиевых сплавов. А именно: ГОСТ 22233-2001 (6063, АД31, 6060). В соответствии с этим ГОСТом существует сертификат на профиль алюминиевый прессованный из сплавов алюминия для ограждающих светопрозрачных конструкций. А также сертификат на профиль алюминиевый, по которому изготавливаются с соответствующими требованиями на сборно-разборные перегородки в переплетах из сплавов алюминия. (ТУ и ГОСТ 16371-93).

А также сертификат на профиль алюминиевый, по которому изготавливаются с соответствующими требованиями на сборно-разборные перегородки в переплетах из сплавов алюминия. (ТУ и ГОСТ 16371-93).

к содержанию ↑

Технология изготовления алюминиевого профиля

Экструзия алюминиевого профиля

Наиболее распространенным технологическим процессом является экструзия алюминиевого профиля, т. е. продавливание материала (болванки) через выбранное отверстие.

Применяется также процесс гибки алюминиевого профиля.

Экструзия состоит из нескольких этапов:

I этап: прогрев оборудования (пресса) и заготовок (болванок).

Схема заготовительного производства

II этап: прессование самого алюминиевого профиля.

III этап: резка алюминиевого профиля и его процесс старения.

Важно! На каждом этапе необходимо тщательно вести надзор за всем процессом работы, делать все в точной последовательности и соблюдать все существующие нормы производства. Иначе могут появиться брак и различные дефекты готового изделия.

Иначе могут появиться брак и различные дефекты готового изделия.

Схема изготовления профилей из алюминия

Технология сборки алюминиевого профиля довольно сложна и трудоемка с технической точки зрения, поэтому изготавливать его должны только обученные и квалифицированные люди.

В состав сплава алюминиевых профилей и прутков входят алюминий, магний и кремний.

Производители алюминиевого профиля создают две разновидности профиля:

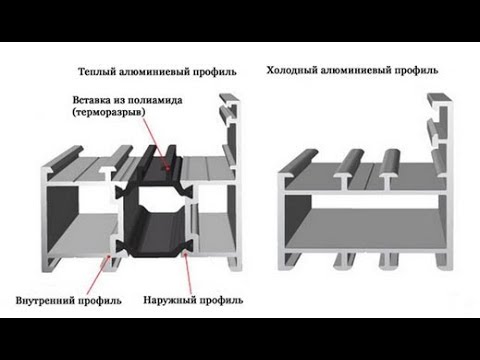

1) «Холодный» профиль. Установку алюминиевого профиля «холодного» типа делают для остекления нежилых комнат.

Профиль с терморазрывом

2) «Теплый» профиль. Такой алюминиевый профиль с пазом фурнитурным и рамным, т. н. «евро», бывает как стандартных размеров (ширина паза − от 9 до 11 мм либо от 12 до 14 мм), так и нестандартных. Он применяется для остекления жилых и офисных помещений.

Чтобы конструкция с алюминиевым профилем имела низкую теплопроводность, ее покрывают специальным составом из полимеров, а ее внутреннюю часть разделяют специальными теплоизолирующими полимерными вставками. Эта методика изготовления алюминиевого профиля позволяет изделию выглядеть не только эстетично, но и современно и надежно.

Эта методика изготовления алюминиевого профиля позволяет изделию выглядеть не только эстетично, но и современно и надежно.

Подробнее об типах профилей из алюминия читайте в статье на нашем сайте «Алюминиевый профиль – описание его различных типов и конструкций».

к содержанию ↑

Покраска алюминиевого профиля

Окрасить алюминиевый профиль оконный либо какой-нибудь другой конструкции, можно тремя способами.

к содержанию ↑

Нанесение порошкового покрытия из полимеров

Профиль без терморазрыва

Порошковая покраска алюминиевого профиля представляет собой слой порошков из полимеров. Эти порошки сперва напыляют на поверхность профиля, а после – подвергают при определенной температуре полимеризации в специальной печке.

Основная технология окрашивания алюминиевого профиля состоит их трех этапов:

1) Подготовка поверхности к нанесению покраски. Кроме того, сюда входит и удаление различных окислов и загрязнений, фосфатирование и обезжиривание для увеличения склеивания и защиты профиля от коррозии.

2) Нанесение слоя полимерного порошка на поверхность в камере напыления, в которой можно легко поменять цвет алюминиевого профиля.

Покраска алюминиевых профилей

3) Образование полимеров и оплавление покрытия из порошка в специальной печке. Создание пленки покрытия, а после – охлаждение и отбрасывание краски.

На оборудовании окрашиваются детали и профиль алюминиевый, размеры которого следующие:

- Высота – 1 м,

- Длина – 7 м,

- а ширина алюминиевого профиля – до 500 мм.

к содержанию ↑

Декорирование алюминиевого профиля

Варианты декорированного алюминиевого профиля

Производят декоративный алюминиевый профиль следующим образом:

Наносят порошковое покрытие из полимеров, которое имитирует фактуру гранита, мрамора и дерева. Технология данного способа изготовления профиля из алюминия состоит в переносе изображения вакуумным термопрессованием на заранее сформированное порошковое полимерное покрытие.

Полученный декоративный алюминиевый профиль обладает такими преимуществами, как долговечность, прочность, экологичность и атмосферостойкость. А делать каркас из алюминиевого профиля, в частности, декорированного, можно в архитектурных и мебельных конструкциях, а также при оформлении различных интерьеров.

к содержанию ↑

Анодирование профиля из алюминия

Оборудование для анодирования алюминиевого профиля

Чтобы создать анодированный алюминий профиль:

1) Сначала его обезжиривают и зачищают.

2) Погружают профиль в электролитовый раствор. Важно! Плотность электрического тока должна быть примерно 15 мА на кв. см. Сам процесс анодирования (способ защиты различных видов профиля от коррозии) длится приблизительно 90 мин.

Цвет алюминиевого профиля после анодирования в зависимости от раствора может быть золотистым, коричневым, оливковым, серым и черным и иметь небольшую шероховатость. Такое покрытие является долговечным и прочным, но не обладает широкой цветовой палитрой, необходимой для современного дизайнерского оформления.

Такое покрытие является долговечным и прочным, но не обладает широкой цветовой палитрой, необходимой для современного дизайнерского оформления.

Разноцветные алюминиевые профили

С архитектурной стороны, к примеру, в строительстве фасадов, основное преимущество процесса анодирования – это ремонтопригодность. Например, для придания поверхности изделию первоначального вида спустя несколько десятков лет эксплуатационного срока необходимо лишь провести легкую абразивную очистку от загрязнений и пыли.

Если вас заинтересовало описанное в этой статье изделие, то сегодня можно в любом интернет-магазине не только приобрести, но и заказать монтаж алюминиевого профиля любой конструкции и типа по приемлемым ценам. Подробнее об этом читайте в статье на нашем сайте «Сколько стоит алюминиевый профиль?»

Под давлением: как изготавливаются алюминиевые профили

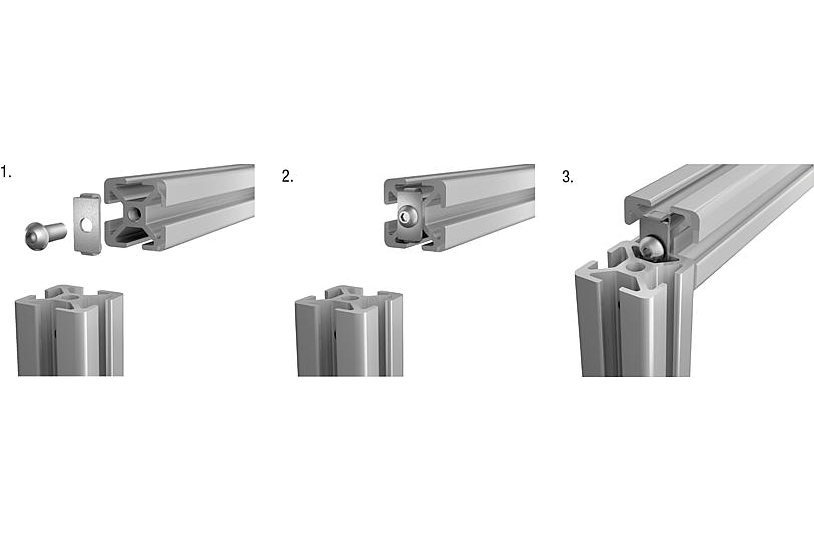

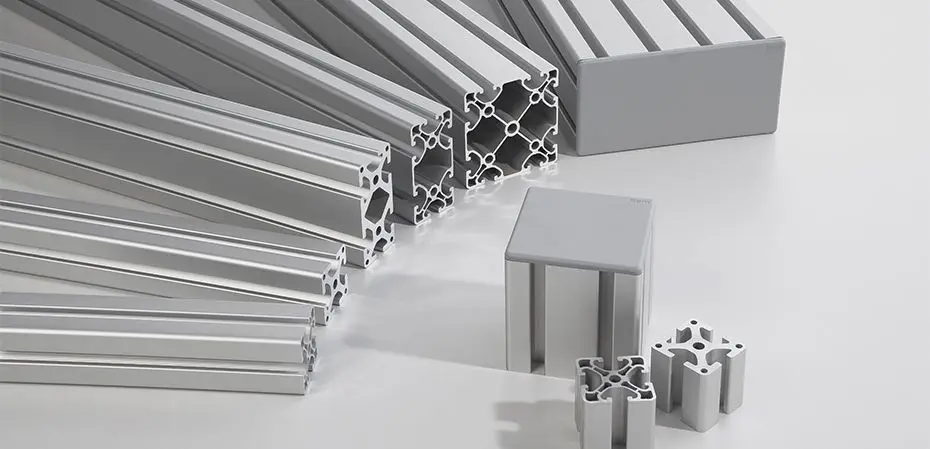

В любой момент времени у меня, вероятно, будет несколько проектов в работе, под которыми я, конечно же, подразумеваю различные стадии запущенности. В моем текущем крупном проекте я, наконец, почувствовал, что у меня есть шанс использовать некоторые материалы, зарекомендовавшие себя настоящими уличными хакерами, например экструдированные алюминиевые профили с Т-образными пазами. Мы все видели этот материал, «Промышленный монтажный набор», как любит называть его версия 80/20. И мы все видели крутые проекты, сделанные с его помощью, от станков с ЧПУ до выставочных стендов, а во время пандемии даже иногда в качестве защиты от чихания в розничных магазинах.

В моем текущем крупном проекте я, наконец, почувствовал, что у меня есть шанс использовать некоторые материалы, зарекомендовавшие себя настоящими уличными хакерами, например экструдированные алюминиевые профили с Т-образными пазами. Мы все видели этот материал, «Промышленный монтажный набор», как любит называть его версия 80/20. И мы все видели крутые проекты, сделанные с его помощью, от станков с ЧПУ до выставочных стендов, а во время пандемии даже иногда в качестве защиты от чихания в розничных магазинах.

Алюминиевые профили с Т-образными пазами прекрасно подходят для работы — они прочные, легкие, легко соединяются с помощью широкого спектра крепежных деталей и бесконечно конфигурируются и реконфигурируются по мере необходимости. Это ни в коем случае не дешево, но если учесть сэкономленное время на изготовление, вполне может быть чистой выгодой специфицировать материал для проекта. Тем не менее, с прогнозируемым ударом по моему кошельку, я искал более доступные альтернативы.

Мои исследования привели меня в невероятно богатый мир алюминиевых профилей. Даже исключая обычные предметы, такие как банки из-под пива и газировки, вы, вероятно, сейчас окружены экструдированными алюминиевыми изделиями. Все, от компьютерных радиаторов до оконных рам и деталей, из которых состоят двери-ширмы, изготовлено из экструдированного алюминия. Так как именно производится этот вездесущий материал?

Матрица

Основной процесс экструзии алюминия внешне так же прост для понимания, как и процесс экструзии, используемый на 3D-принтере: нагревайте материал и пропускайте его через матрицу, придавая ей желаемую форму и размер. Но когда PLA заменяется гигантским алюминиевым бревном, а трос Боудена и шаговый двигатель — огромным гидроцилиндром, детали быстро затмевают простоту базовой концепции.

Матрица с характерным профилем. Источник: Phoenix International Конструкция штампа, пожалуй, самая важная часть процесса экструзии. Матрицы должны выдерживать огромные нагрузки при высоких температурах и при этом должны сохранять стабильность размеров. Экструзионные головки начинают свою жизнь в виде круглых стержней из инструментальной стали диаметром до метра и более, но обычно около 30 см. Матрицы обычно имеют довольно тонкий профиль по сравнению с их диаметром, поскольку чем длиннее путь, по которому алюминий проходит через матрицу, тем больше трение он испытывает. Большее трение означает большее усилие, а это означает более крупные прессы, больший износ штампов и, как правило, более высокие затраты.

Экструзионные головки начинают свою жизнь в виде круглых стержней из инструментальной стали диаметром до метра и более, но обычно около 30 см. Матрицы обычно имеют довольно тонкий профиль по сравнению с их диаметром, поскольку чем длиннее путь, по которому алюминий проходит через матрицу, тем больше трение он испытывает. Большее трение означает большее усилие, а это означает более крупные прессы, больший износ штампов и, как правило, более высокие затраты.

Матрицы обычно создаются специализированными производителями, в которых работают квалифицированные инженеры-конструкторы и механики. Процесс превращения конструкции в штамп обычно начинается с черновой обработки заготовки на токарном станке с ЧПУ, а затем переходит к последовательности фрезерных операций с ЧПУ. Электроэрозионная обработка (EDM) широко используется для получения мелких деталей, необходимых для получения гладкой поверхности, и для достижения точной геометрии, необходимой для управления потоком алюминия через матрицу.

Большинство профилей имеют одну или несколько полых камер, таких как просвет трубы или, в случае наших профилей 80/20, отрицательное пространство Т-образных пазов и центрального отверстия. Штамп должен создавать те элементы, которые требуют, чтобы части штампа «плавали» в набегающем потоке размягченного металла. Производители штампов достигают этого, подвешивая эти элементы на рычагах, которые перекрывают пространство в верхней части штампа. Форма и отделка поверхности этих рычагов должны быть тщательно спроектированы, чтобы металл обтекал их и соединялся вместе, создавая гладкий, непрерывный поток материала без пустот, которые могут привести к ослаблению конечного продукта.

Тщательный учет гидродинамических сил, действующих на движущийся металл и на него, также важен при проектировании штампов. В то время как выходная сторона матрицы в значительной степени соответствует размеру и форме готовой экструзии, входная сторона совсем не такая. По некоторым оценкам, половина энергии, используемой при экструзии алюминия, уходит на преодоление трения между металлом и матрицей, поэтому все, что можно сделать для уменьшения этих сил, стоит денег в банке. Вход в матрицу должен быть спроектирован таким образом, чтобы поступающий металл как можно более плавно и легко принимал окончательную форму, что является одной из причин, по которой конструкторы матриц предусматривают очень большие углы наклона по ширине матрицы.

Вход в матрицу должен быть спроектирован таким образом, чтобы поступающий металл как можно более плавно и легко принимал окончательную форму, что является одной из причин, по которой конструкторы матриц предусматривают очень большие углы наклона по ширине матрицы.

The Squeeze

Существует несколько различных подходов к процессу экструзии, каждый из которых имеет свои плюсы и минусы. Прямая экструзия — это в основном то, с чем вы знакомы в 3D-печати, или если вы когда-либо использовали одну из тех сжимаемых вещей в наборе Play-Doh: кусок размягченного материала прижимается к матрице, которая затем проходит через матрицу. принять свою окончательную форму. Косвенная экструзия меняет ситуацию, заставляя матрицу двигаться относительно материала. Оба подхода имеют свои плюсы и минусы, и оба приводят к экструзиям с разными металлургическими свойствами.

Оба подхода имеют свои плюсы и минусы, и оба приводят к экструзиям с разными металлургическими свойствами.

В любом процессе большое бревно алюминия, называемое заготовкой, нагревают либо в газовой печи, либо с помощью индукции. Температура зависит от конкретного сплава и сложности штампа, но важно отметить, что заготовка не расплавляется, а просто размягчается. Матрица и большая часть гидравлического пресса также нагреваются, чтобы термические напряжения не сломали что-либо в оборудовании, а алюминий не остыл слишком быстро и не прилипал к матрице.

Прессы для экструзии алюминия обычно имеют горизонтальную ориентацию, при этом массивный гидравлический плунжер обращен к матрице через узкий зазор. Предварительно нагретая заготовка помещается в зазор, и гидроцилиндр начинает вдавливать ее в матрицу (или, при непрямом выдавливании, перемещает матрицу по материалу). Размягченный металл начинает затекать в пространство матрицы, вокруг плеч и сужается до конечной формы на выходе из матрицы.

Растущий экструз выходит из пресса и почти сразу охлаждается на воздухе или, чаще, в водяной бане. Процесс закалки важен, потому что, когда экструзия выходит из матрицы, она все еще мягкая и может деформироваться. Закалка также устанавливает кристаллическую структуру металлов в сплаве, придавая готовой экструзии желаемые металлургические свойства.

Растяжение и старение

Но даже при закалке экструзии, выходящие из матрицы на длинные разгрузочные столы, далеки от завершения. Огромные силы, возникающие при выдавливании, в сочетании с термическими напряжениями закалки неизбежно деформируют и скручивают профили. Это исправляется с помощью операции растяжения, когда экструзии буквально берутся и растягиваются с помощью гидравлических инструментов. Это восстанавливает профиль до его предполагаемой формы; изменение длины профиля на несколько процентов обязательно немного изменяет размеры профиля, и этот факт должен учитываться конструкторами штампов.

Это восстанавливает профиль до его предполагаемой формы; изменение длины профиля на несколько процентов обязательно немного изменяет размеры профиля, и этот факт должен учитываться конструкторами штампов.

Любопытно, что свежие экструзии необходимо несколько состарить при повышенных температурах, прежде чем они достигнут своей окончательной заданной прочности. Это достигается в больших колоннах старения в течение периода времени от нескольких часов до нескольких дней, в зависимости от сплава. Затем состаренные профили обрезаются по длине, возможно, на них наносится покрытие — прозрачные или окрашенные анодированные покрытия очень популярны для профилей 80/20, поскольку они защищают алюминий от окисления, — и упаковываются для отправки.

Учитывая количество материала, которое идет на алюминиевый профиль, и инвестиции, необходимые для запуска массивных машин, которые выполняют эту работу, легко понять, почему профили 80/20 стоят столько, сколько они делают. Так что теперь, возможно, я просто стисну зубы и закажу то, что мне нужно.

Рекомендуемые изображения: F&L Industrial Solutions, Inc.

Процесс экструзии алюминия: подробное описание

Экструзия алюминия в последние годы становится все более популярной в сфере инноваций и производства продукции. Technavio сообщила, что мировой спрос на экструзию алюминия будет расти примерно на 4% в период с 2019 по 2023 год. В этой статье мы подробно расскажем обо всем, что вам нужно знать о экструзионном алюминии.

Что I s Алюминиевый профиль ?Экструзия алюминия – это метод прессования материала из алюминиевого сплава в форму, имеющую заданную форму поперечного сечения . Значительный поршень проталкивает алюминий через матрицу и выходит из отверстия матрицы. Он появляется в точной форме штампа и, когда это происходит, перемещается по выходному столу.

Этот процесс довольно прост для понимания на фундаментальном уровне. Прикладываемая сила сравнима с той, что используется при сжатии тюбика зубной пасты руками. Зубная паста выходит в форме отверстия тюбика при сжатии. Отверстие тюбика зубной пасты в основном выполняет ту же функцию, что и экструзионная головка.

Зубная паста выходит в форме отверстия тюбика при сжатии. Отверстие тюбика зубной пасты в основном выполняет ту же функцию, что и экструзионная головка.

Этот производственный процесс зародился более 100 лет назад. Процедура экструзии была впервые разработана в 1797 году Джозефом Брамой для производства свинцовых труб. Первоначально эта процедура была известна как «разбрызгивание» и выполнялась вручную, пока Томас Берр не завершил производство первого гидравлического пресса в 1820 году. Александр Дик изобрел процесс горячей экструзии в 1894 году, который сейчас используется и в наши дни. Благодаря методу горячей экструзии производители теперь используют сплавы цветных металлов в процессе экструзии. В 1904, после того, как был построен первый пресс для экструзии алюминия, произошел всплеск применения алюминия в автомобильной и строительной промышленности.

Во время мировой войны резко возрос спрос на экструдированный алюминий. Он нашел применение в военных целях и при строительстве самолетов. Потребность в экструдированном алюминии стала расширяться еще больше. Теперь это часть нашей повседневной жизни. От автомобиля, на котором вы едете, до предметов домашнего обихода — все они являются продуктами этого эффективного производственного процесса.

Он нашел применение в военных целях и при строительстве самолетов. Потребность в экструдированном алюминии стала расширяться еще больше. Теперь это часть нашей повседневной жизни. От автомобиля, на котором вы едете, до предметов домашнего обихода — все они являются продуктами этого эффективного производственного процесса.

Существует два основных типа процессов, используемых для экструзии алюминия — прямой и непрямой. Прямой процесс включает в себя удержание штамповочной головки в неподвижном состоянии и пропускание металла через нее движущимся поршнем. С другой стороны, заготовка остается неподвижной в процессе непрямой экструзии. Затем узел штампа перемещается по этой заготовке, создавая давление, чтобы протолкнуть металл через штамп. Вот более подробный взгляд на оба процесса.

Прямое Процесс экструзии алюминия Прямое экструдирование является наиболее распространенным методом экструзии алюминия. Алюминиевый экструдер помещает заготовку (нагретый алюминий) в контейнер с нагретыми стенками. Затем движущийся поршень проталкивает металл через матрицу. На этом этапе создается очень большое давление.

Алюминиевый экструдер помещает заготовку (нагретый алюминий) в контейнер с нагретыми стенками. Затем движущийся поршень проталкивает металл через матрицу. На этом этапе создается очень большое давление.

Машинисты также часто помещают блоки материалов между заготовкой и ползунком. Эта процедура предотвращает контакт ползуна и нагретой заготовки. Люди также называют этот метод процессом прямой экструзии, поскольку алюминиевая заготовка и пуансон движутся в одном и том же направлении вперед.

Непрямая Процесс экструзии алюминия Непрямая экструзия, часто известная как обратная экструзия, отличается от прямого процесса. Здесь матрица остается неподвижной, в то время как заготовка и контейнер движутся одновременно. Производители используют «стержень» при выполнении этого процесса. Этот стержень должен быть длиннее, чем длина контейнера, и удерживать плунжер на месте. Таким образом, алюминиевая заготовка продавливается через стационарную матрицу.

В отличие от прямого метода, этот метод создает меньшее трение для лучшего контроля температуры. Качество продукции при непрямой экструзии обычно более стабильное. Это может быть связано с тем, что приложенная сила остается относительно стабильной. Стабильность температуры также обеспечивает лучшие механические свойства и структуру зерна.

Шаг- B Y-шах т.е.Первое, что нужно сделать, это выточить круглую матрицу. С другой стороны, вы можете приобрести уже имеющуюся. Перед процессом экструзии предварительно нагрейте головку примерно до 450-500°С.0145 0 C. Это обеспечивает равномерный поток металла и максимально увеличивает срок службы штампа. После процесса предварительного нагрева вы можете загрузить матрицу в экструзионный пресс.

Шаг 2 : Предварительный нагрев алюминиевой заготовки Следующим шагом является вырезание заготовки, толстого цилиндрического блока алюминиевого сплава, из удлиненного бревна материала. Затем предварительно нагрейте ее в печи примерно до 400-500 0 С. Этот процесс делает заготовку достаточно податливой для проведения операции. Это также гарантирует, что он не расплавится.

Затем предварительно нагрейте ее в печи примерно до 400-500 0 С. Этот процесс делает заготовку достаточно податливой для проведения операции. Это также гарантирует, что он не расплавится.

Затем алюминиевые материалы расширяются, чтобы заполнить стенки контейнера. Шаг 5 : Прижмите экструдированный материал к матрице

Затем алюминиевые материалы расширяются, чтобы заполнить стенки контейнера. Шаг 5 : Прижмите экструдированный материал к матрице Поскольку алюминиевый материал теперь заполняет стенку контейнера, он прижимается к экструзионной матрице. В этот момент к материалу постоянно прикладывается давление. Таким образом, его единственное направление — через отверстия штампа. Он выходит из отверстий матрицы в полностью сформированной форме.

Этап 6 : Закалка экструзииСъемник удерживает профиль на месте после выхода. Съемник защищает его, когда он выходит из пресса. При движении сплава по столу профиль равномерно охлаждается вентилятором или водяной баней. Этот процесс называется «закалкой».

Шаг 7 : Подрежьте профили по длине стола Как только профили достигнут полной длины стола, обрежьте их горячей пилой. Температура важна на каждом этапе процесса экструзии. Несмотря на закалку экструзии после выхода из пресса, она еще не полностью остыла.

Температура важна на каждом этапе процесса экструзии. Несмотря на закалку экструзии после выхода из пресса, она еще не полностью остыла.

Когда процесс резки завершится, профили переносятся на охлаждающую поверхность со стола выталкивания. Профили остаются там до тех пор, пока не достигнут комнатной температуры. Как только они достигают комнатной температуры, происходит растяжение.

Шаг 9 : Переместить Выступы на носилки и Растянуть их в Выравнивание На этом этапе вы заметите некоторые перекосы в формах, и вам нужно это исправить. Чтобы сделать эту коррекцию, вам нужен подрамник. Механически удерживайте каждый профиль с обоих концов и тяните их, пока они не станут полностью прямыми. Этот процесс приводит их в спецификацию.

Этот процесс приводит их в спецификацию.

Теперь, когда вы можете перенести их на стол, распиленные профили прямые и обработаны. На этом этапе вы можете разрезать их на куски определенной длины, в основном от 8 до 21 фута. После завершения процесса распиловки вы можете переместить их в печь для выдержки до нужного состояния (T5 или T6).

Step 11 : Carry Out Secondary O perations (H eat treatment, F abrication, and S urface F inishing) После завершения процесса экструзии профили можно подвергнуть тепловой обработке для улучшения их свойств. Следующим делом после термической обработки является их изготовление, если есть необходимость в корректировке их размеров. Добавление обработка поверхности также поможет улучшить их внешний вид и свойства коррозионной стойкости.

Следующим делом после термической обработки является их изготовление, если есть необходимость в корректировке их размеров. Добавление обработка поверхности также поможет улучшить их внешний вид и свойства коррозионной стойкости.

Существует четыре основных типа экструдированных форм:

1. Сплошной. Эти формы не имеют закрытых отверстий или пустот (например, балка, угол или стержень).

2. Полый. Они имеют одно или несколько отверстий или пустот (например, прямоугольные или квадратные трубы).

3. Полупустой. У них есть частично закрытые пустоты (например, канал «C» с узким зазором).

4. Изготовленные на заказ алюминиевые профили. Эти формы часто имеют несколько выступов. Они также могут быть взаимосвязанными формами с различными цветовыми профилями. Эти формы часто соответствуют спецификациям дизайнеров.

Эти формы часто соответствуют спецификациям дизайнеров.

Хотите изготовить экструдированные детали нестандартной формы? Позвольте RapidDirect позаботиться о поиске поставщиков за вас. Наши доступные процессы экструзии алюминия — лучшее, что вы можете найти. Мы объединяем передовые машины с профессиональной командой инженеров для предоставления первоклассных производственных услуг на заказ.

Мы также можем предоставить несколько вариантов отделки поверхности ваших конечных продуктов. Независимо от вашего выбора, вы можете быть уверены, что мы доставим. Мы также обеспечиваем постоянное тестирование на каждом этапе производства, чтобы убедиться, что вы получаете только лучшее. Загрузите файл с дизайном сегодня и получите мгновенное предложение.

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

Факторы, влияющие на Алюминиевый профиль Хотя экструзия алюминия является эффективным производственным процессом, некоторые факторы влияют на конечные результаты, которые вы получите в результате этого процесса..jpg) Лучше всего помнить об этих факторах, чтобы обеспечить успех вашего проекта.

Лучше всего помнить об этих факторах, чтобы обеспечить успех вашего проекта.

Форма определяет, насколько легко и дорого будет выдавливать деталь. Экструзия может производить широкий спектр форм, но существуют некоторые ограничения. Например, простые сплошные формы выдавливать гораздо проще и быстрее, чем полупустые. Они также были бы менее дорогими — как правило, чем сложнее форма, тем сложнее и дороже ее экструдировать.

Экструзия S peedКак правило, скорость экструзии напрямую зависит от давления и температуры металла внутри контейнера. Таким образом, скорость, давление и температура должны быть правильно связаны, чтобы поддерживать устойчивый процесс и создавать постоянный экструдированный сегмент.

Заготовка T Температура Наилучшей температурой заготовки является та, которая обеспечивает приемлемый допуск и состояние поверхности. В то же время он обеспечивает максимально короткое время цикла. Всегда идеально проводить экструзию заготовок при минимально возможной температуре, которую может позволить процесс.

В то же время он обеспечивает максимально короткое время цикла. Всегда идеально проводить экструзию заготовок при минимально возможной температуре, которую может позволить процесс.

Слишком высокие температуры сделают металл более жидким. Это заставит металл сопротивляться проникновению в ограниченные области. Следовательно, размеры формы могут оказаться ниже требуемых допусков. Точно так же чрезмерные температуры могут привести к разрыву металла на острых углах и тонких кромках.

Экструзия R atio Коэффициент экструзии любой формы является хорошим показателем того, какая механическая работа будет выполнена во время ее экструзии. Когда коэффициент экструзии секции низкий, механическая работа над частями формы, в которых задействована наибольшая масса металла, будет минимальной. С другой стороны, при высокой степени экструзии потребуется большее давление. Давление протолкнет металл через меньшие отверстия, и потребуется экстремальная механическая работа.

Мысль о прибыльной работе пресса делает удельный вес на фут важным в алюминиевых профилях. Как и следовало ожидать, для экструзии более легких секций обычно требуются прессы меньшего размера. Однако есть и другие факторы, которые могут потребовать прессов большей производительности. Типичным примером является более крупная тонкостенная полая форма.

Несмотря на малый вес на фут, требуемый тоннаж пресса для экструзии может быть больше. Фактор оказывает такое же влияние, как коэффициент экструзии. Больший коэффициент затрудняет выдавливание детали. Следовательно, это влияет на производство прессы.

Выступ R atio Соотношение язычка также играет важную роль в определении эффективности экструзии компонента. Вы можете определить соотношение языка экструзии, сопоставив самое маленькое отверстие с пустотой. Затем вычислите всю площадь формы и разделите квадрат отверстия на эту площадь. Чем выше коэффициент язычка, тем сложнее будет выдавить деталь.

Затем вычислите всю площадь формы и разделите квадрат отверстия на эту площадь. Чем выше коэффициент язычка, тем сложнее будет выдавить деталь.

Характеристики материала делают экструзию алюминия эффективным производственным процессом для нескольких отраслей. Соотношение прочности и веса материала, а также предел прочности при растяжении делают его идеальным для экструзии блоков двигателей, панелей, корпусов трансмиссии, рейлингов на крыше, шасси транспортных средств и других компонентов.

Экструзия алюминия также производит детали для автомобильных радиаторов, конденсаторных трубок, кондиционеров, ядерных реакторов и охлаждающих устройств в электронике. В экструдированных алюминиевых трубах могут размещаться провода и коаксиальные кабели, поскольку они немагнитны. Коррозионностойкие и антикоррозийные свойства алюминиевого материала также делают его полезным для наружного применения.

402-80, 9.410-88, Qualicoat и др.,

402-80, 9.410-88, Qualicoat и др.,