Производство пластиковой тары, пластмассовых флаконов оптом в Москве АБМ

Производство пластиковой тары, пластмассовых флаконов оптом в Москве АБМПолный производственный цикл

Качественное

сырье

Широкий ассортимент продукции

Сжатые сроки изготовления

- Новинки

- Большие скидки

- Хиты

- Рекомендуем

Новинка

Новинка

Новинка

Новинка

Новинка

Новинка

Новинка

Новинка

Новинка

Новинка

Видео с нашего производства

Нашей упаковке доверяют:

все клиентыСтатьи

Все статьиПроизводство пластиковой тары и упаковки

Нужны ПВХ изделия на заказ в Санкт-Петербурге? Обращайтесь к опытному производителю, АО «Термопласт» в Красном Селе. Компания раньше называлась «Красносельский завод пластмасс» и работает на рынке с 1991 года: весь опыт и все практические наработки – к вашим услугам!

Компания раньше называлась «Красносельский завод пластмасс» и работает на рынке с 1991 года: весь опыт и все практические наработки – к вашим услугам!

Практически все сферы промышленности нуждаются в разнообразнейших упаковочных материалах. Мы предоставляем максимальную гибкость сотрудничества, оперативно приспосабливаясь под ваши запросы. Если изделия из нашего каталога пластиковой тары подходят под ваши цели – заказывайте! Если нужна другая продукция – заказывайте смело! Мы профессионально разрабатываем и самостоятельно изготавливаем пресс-формы и оснастку для изготовления всевозможных пластмассовых и полиэтиленовых изделий, в том числе эксклюзивных. Уникальный дизайн тары мы тоже создадим специально для вас.

Не просто производство ПЭТ-упаковки, а решение любых производственных задач, касающихся работы с полиэтиленом и пластиками. Больше сотни наименований изделий в каталоге – и возможность создания любых оригинальных форм. Пластиковые флаконы и бутылки, канистры, банки и другие емкости объемом от 5 мл до 5 л, любая упаковочная тара из пластмасс, полиэтиленовая пленка, пакеты и мешки… Наша упаковка необходима для всех видов продуктов – твердых и гелеобразных, жидких и сыпучих.

Благодаря масштабному производству и богатому опыту работы мы способны предложить самые низкие цены на пластмассовые изделия!

Все многообразие возможностей современных пластиков

В качестве материала для создания упаковки современные полиэтилены и пластмассы намного превосходят другие материалы – стекло, металлы, древесину и так далее. ПЭТ-изделиям можно придавать любую форму, они легкие и эстетичные, не бьются и не трескаются. А главное – цена пластиковой упаковки минимальна, что позволяет производителям снижать стоимость своей продукции.

Вся продукция АО «Термопласт» соответствует высочайшим стандартам качества. Собственный механический цех позволяет разрабатывать и оперативно запускать в производство новые разновидности изделий. А благодаря своему автопарку мы быстро доставляем заказчикам ПЭТ-тару – точно в срок. Сырье для производства закупается только у проверенных, надежных и ответственных поставщиков.

Различают три основных методики создания полиэтиленовой и пластиковой тары.

1) Экструзия.

Для производства полимерных изделий этим способом сырье расплавляется при высоких температурах. Полученная пластичная масса продавливается в подготовленную форму. Так получают тару с поперечным сечением заданных на спецоборудовании очертаний.

2) Вакуумная формовка.

Для производства по этому способу применяются листовые либо трубчатые заготовки. В подготовленную форму выдувается полимерная масса. А когда форма смыкается, то заготовка вытягивается и складывается, тем самым создавая будущее изделие и формируя его ручки. При этом методе распределение пластика не является точным, поэтому необходим очень точный и грамотный дизайн формы. Только так можно контролировать толщину стенок тары, ее горловины и ручек.

3) Литье.

Расплавленные пластиковые гранулы при этом способе производства заливаются в формы, которые установлены на термопластичном автомате. Полимерная масса остается в пресс-форме под давлением до полного остывания.

4) Выдувание

Этот метод разработан для производства крупных ПЭТ-изделий. Особые полимерные гранулы низкого давления сначала плавятся, а затем – выдуваются через формы. Высокая прочность стыковых швов такой тары позволяет применять ее в качестве упаковки даже для агрессивных веществ.

Пластиковые контейнеры: производственный процесс

Проектирование и производство пластиковых контейнеров представляет собой многогранный процесс, начинающийся с выбора сырья , проходящий этап исследований и разработок и заканчивающийся тем, где продукт фактически изготовлено. Производство и формование термопластов, таких как ПЭТ, ОПС и ПП, представляет собой сложную операцию, требующую приверженности и предусмотрительности.

Итак, как производятся пластиковые контейнеры в горячей форме?

Производство пластмассовых пищевых контейнеров, вопреки тому, что можно было бы подумать, не является стандартизированным механическим процессом ./GettyImages-165183812-57ed4f0a3df78c690f9796e5.jpg) Наш завод, расположенный в Томболо, провинция Падуя, представляет собой ультрасовременный исследовательский центр, оснащенный собственной лабораторией , которая позволяет контролировать качество продукции.

Наш завод, расположенный в Томболо, провинция Падуя, представляет собой ультрасовременный исследовательский центр, оснащенный собственной лабораторией , которая позволяет контролировать качество продукции.

Посмотрите видео, чтобы узнать о нашем методе работы

Этапы производственного процесса: от сырья до готовой продукции

Производственный процесс начинается с выбора полимерной смеси , которая после загрузки в бункеры отправляется на экструзионные машины. Именно здесь происходит создание рулона материала , процесс, который в Hot Form является внутренним для компании, так что потребитель лучше защищен.

После того, как рулон изготовлен, приступает к термоформованию , которое выполняется с использованием оборудования, предварительно запрограммированного на форму создаваемого продукта. Hot Form имеет на складе широкий ассортимент стандартной продукции. Однако мы понимаем, что у каждого клиента свои требования. Поэтому мы также производим Контейнеры для пищевых продуктов, изготовленные на заказ , разработанные с учетом конкретных требований.

Поэтому мы также производим Контейнеры для пищевых продуктов, изготовленные на заказ , разработанные с учетом конкретных требований.

Служба индивидуальной настройки может упростить вашу работу. Узнайте, как !

После завершения термоформования пластиковые контейнеры поступают на участки для упаковки и маркировки . Эти полностью роботизированные машины гарантируют соответствие стандартам безопасности пищевых продуктов и отличные характеристики с точки зрения механической прочности, прозрачности и толщины продукта.

Используемые материалы: осознанный выбор

Производство пластиковой упаковки для пищевых продуктов означает осознанный выбор материалов , энергии и используемых процессов . Мы стремимся уменьшить наше воздействие на окружающую среду, поэтому мы устранили отходы, повторно используя отходы для производства новой упаковки для пищевых продуктов. Пластиковые контейнеры ПЭТ на 90 % состоят из переработанного материала внутри и на 10 % из первичного пластика снаружи.

Скачать полный каталог продукции

Мы обращаем внимание не только на материалы, но и на используемые процессы и энергию. Например, благодаря энергии, производимой когенерационной установкой, мы избегаем выброса около 1 650 тонн CO2 в год: количество, поглощаемое 35 870 деревьями, что соответствует примерно 120 гектарам леса.

Увеличительное стекло качества: исследовательская лаборатория

В Hot Form у нас есть лаборатория исследований и разработок , в которой мы следим за качеством продуктов и материалов, которые мы используем, посредством своевременного и современного художественные процедуры. Одна из основных ценностей лаборатории — переработка . Помимо разработки инновационных технологий, облегчающих переработку, мы активно изучаем альтернативных материалов , которые обеспечивают высокие стандарты безопасности пищевых продуктов.

Мы также можем обеспечить соответствие параметрам качества , включая толщину материала, цвет, прозрачность, наличие примесей и закрытие упаковки. Возможность рассчитывать на научно-исследовательский отдел является значительным преимуществом, которое обеспечивает превосходное качество производства и эффективность скорость адаптации к различным производственным нуждам.

Возможность рассчитывать на научно-исследовательский отдел является значительным преимуществом, которое обеспечивает превосходное качество производства и эффективность скорость адаптации к различным производственным нуждам.

Компания Hot Form решила инвестировать в будущее, окружающую среду и технологии с точки зрения Индустрии 4.0. Инвестиции в современное оборудование и технологии, такие как полностью автоматизированные роботы для конечной линии, отвечают стремлению к оптимизации процессов.

Для получения дополнительной информации об используемых продуктах и материалах загрузите брошюру и войдите в мир Hot Form.

8 лучших методов производства пластмасс

по Chris Williams | Услуги по литью пластмасс под давлением

Пластиковые изделия повсеместно используются в современной жизни.

Но хотя их можно найти повсюду, не все знают, как они появились. На самом деле, в мире производства существует восемь различных методов формования пластмасс.

Каждый из них используется по определенной причине, хотя иногда их можно использовать в комбинации для изготовления более сложных готовых деталей. Сегодня мы более подробно рассмотрим восемь лучших методов обработки пластика и области применения, для которых они лучше всего подходят.

- Литье пластмасс под давлением

- Ротационное формование

- Экструзионно-выдувное формование

- Литье под давлением с раздувом

- Реакционное литье под давлением (RIM)

- Вакуумное литье

- Термоформование

- Компрессионное формование

- Какие материалы используются в производстве пластмасс?

1. Литье пластмасс под давлением

Что такое литье пластмасс под давлением?

Литье пластмасс под давлением — это метод крупносерийного производства, при котором жидкая пластмассовая смола впрыскивается в пустую полость формующей матрицы, принимая форму внутренней поверхности. Когда эта смола охлаждается и затвердевает, формующая матрица открывается, готовая деталь выталкивается, и процесс повторяется.

Когда эта смола охлаждается и затвердевает, формующая матрица открывается, готовая деталь выталкивается, и процесс повторяется.

Литье пластмасс под давлением зарекомендовало себя как стабильный и надежный метод крупносерийного производства, на который приходится более 80% обычных изделий из пластика, с которыми мы сталкиваемся каждый день.

Какие плюсы и минусы?Преимущество PIM заключается в том, что можно быстро изготовить миллионы идентичных деталей с превосходным качеством поверхности и по низкой цене. Однако формы могут быть дорогими и сложными, в зависимости от геометрии детали. Тщательный инженерный расчет пресс-формы необходим для предотвращения дефектов и оптимизации качества деталей и скорости обработки.

2. Ротационное (ротационное) формование

Что такое ротационное формование?

При ротационном формовании также используется пресс-форма, состоящая из стержня и полости. Однако производственный процесс сильно отличается от литья под давлением.

Однако производственный процесс сильно отличается от литья под давлением.

Пластиковый порошок сначала засыпают в полость формы, а затем форму помещают в печь. При нагреве форма медленно вращается вокруг двух осей. Гравитация используется для приклеивания пластика к стенкам инструмента и создания нужной толщины.

Наконец, форму вынимают из печи и медленно охлаждают, чтобы предотвратить деформацию. Полное охлаждение может занять несколько минут, после чего инструмент открывается и деталь извлекается для следующего цикла.

Какие плюсы и минусы?Ротационное формование идеально подходит для изготовления больших, полых или вогнутых форм, часто для использования на открытом воздухе, таких как каноэ, ванны или резервуары для хранения воды.

Готовые детали не имеют напряжений и не имеют швов, поэтому они прочны, а инструменты относительно просты и недороги в изготовлении. Недостатком является то, что инструменты не служат более нескольких тысяч циклов, прежде чем их нужно будет заменить, а качество обработки деталей в лучшем случае среднее, поэтому они не подходят для прецизионной штамповки.

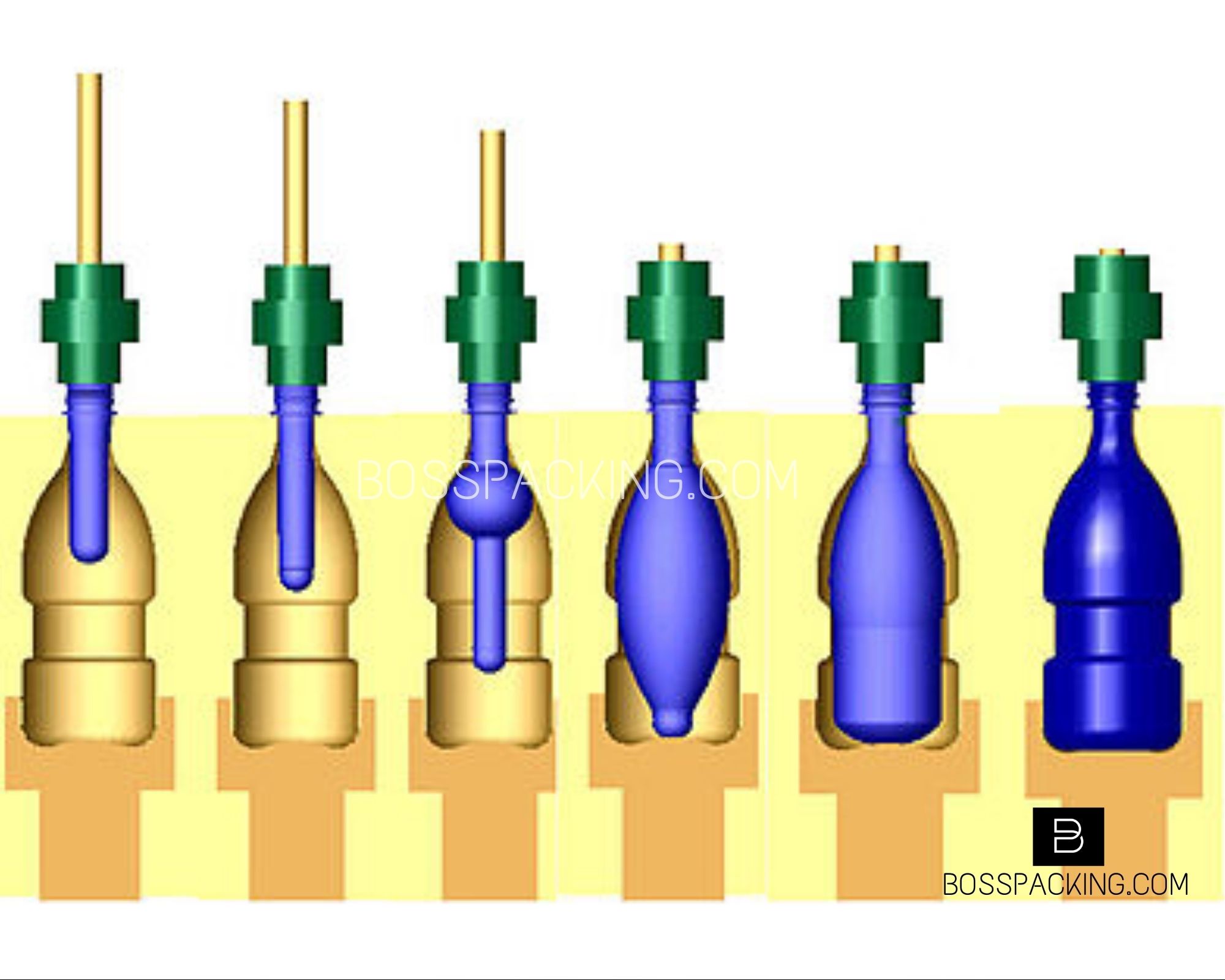

3. Экструзионно-выдувное формование

Что такое экструзионно-выдувное формование?

Расплавленная пластмасса в форме большой капли, называемая паризон , помещается в двухкомпонентную двустворчатую форму.

После того, как форма закрывается, заготовка надувается как воздушный шар, пока не заполнит пустую полость. Поскольку стенки пресс-формы охлаждаются водой, пластик быстро затвердевает, и деталь можно извлечь.

Какие плюсы и минусы?Это наиболее распространенный способ изготовления тонкостенных недорогих контейнеров, таких как одноразовые стаканчики для питья или бутылки. Это быстро и инструменты легко изготовить, но детали не могут быть очень сложными или изготовленными с высокой точностью.

4. Литье с раздувом

Что такое литье с раздувом?

Во время литья под давлением с раздувом используется давление газа, чтобы нагнетать расплавленную смолу в полость формы.

Каковы плюсы и минусы?

Процесс легко контролируется и воспроизводим и обычно используется для прозрачных пластиковых бутылок для питья. Это обеспечивает отличное качество поверхности, но не идеально подходит для тонких стен.

ПЭТ (полиэтилентерефталат) или ПЭЭК (полиэфирэфиркетон) являются типичным выбором смолы для бутылок для питья из-за их прозрачности и долговечности, а также потому, что они считаются безопасными для расходных материалов. Они также легко перерабатываются.

5. Реакционное литье под давлением (RIM)Что такое реакционное литье под давлением?

RIM чаще всего используется в автомобильной промышленности, потому что он производит легкие детали с жесткой оболочкой. Эта кожа легко окрашивается, чтобы сделать панели кузова, приборные панели и другие детали автомобиля. Однако термоформованные пластики в этом процессе не работают. Вместо этого для этого процесса требуется термореактивный пластик.

Термореактивные пластмассы подвергаются необратимой химической реакции внутри формы. Это обычно заставляет их расширяться, как пена, заполняя полость формы. Когда химическая реакция завершена, пластик принимает свою окончательную форму.

Каковы плюсы и минусы?

Затраты на оснастку для прототипов относительно низки, в то время как производственная оснастка стоит умеренно дорого. Основная стоимость заключается в материале, учитывая, что полученная деталь всегда должна быть обработана, как правило, гелькоутом на основе уретана или покраской. Следовательно, процесс более трудоемкий, что увеличивает цену за штуку.

6. Вакуумное литье

Что такое вакуумное литье?

Вакуумное литье — отличный выбор для быстрого изготовления небольшого количества высококачественных прототипов без больших затрат на инструменты или материалы.

Мастер-модель любого твердого тела (часто это напечатанный на 3D-принтере эталон) помещается в герметичную коробку, которая затем заполняется гибким уретаном или силиконом. Когда мастер удаляется, внутри формы образуется полость, которую теперь можно заполнить пластиковой смолой, чтобы сформировать копию оригинала. Вакуумное давление используется для вытягивания воздуха из формы, чтобы она полностью заполнялась без пузырьков воздуха.

Когда мастер удаляется, внутри формы образуется полость, которую теперь можно заполнить пластиковой смолой, чтобы сформировать копию оригинала. Вакуумное давление используется для вытягивания воздуха из формы, чтобы она полностью заполнялась без пузырьков воздуха.

В этом процессе качество отделки поверхности и детализация превосходны, а текучие смолы могут имитировать многие технические сорта пластика. Обратите также внимание на то, что текучие жидкие смолы не совсем такие же, как их аналоги, используемые в литье пластмасс под давлением. В первом случае смолы затвердевают в результате химической реакции с отвердителем, а не путем охлаждения.

Какие плюсы и минусы?

Вакуумное литье полиуретана выполняется быстро, поскольку силиконовую форму можно изготовить всего за несколько дней. Это требует гораздо меньших первоначальных вложений, а точность копий превосходна — даже при захвате мелкозернистой текстуры.

Недостатком является то, что инструменты хрупкие, они реагируют с химическими веществами в смоле и должны быть заменены примерно после 20 копий или около того.

7. Термоформование

Что такое термоформование?

Это тип вакуумного формования, при котором тонкий или толстый пластиковый лист помещается на матрицу, нагревается до температуры, позволяющей материалу стать гибким, затем растягивается по поверхности матрицы, в то время как вакуумное давление вытягивает лист вниз и в его окончательную форму.

Этот процесс также можно выполнить с помощью простых штампов и самого простого оборудования. Он часто используется с образцами и прототипами тонкостенных полых деталей.

В промышленности он используется для пластиковых стаканчиков, крышек, коробок и пластиковой упаковки-раскладушки, а также для автомобильных кузовных деталей из более толстого материала. Для этого процесса подходят только термоформовочные пластики, а не термореактивные, потому что материал должен размягчаться под воздействием тепла, а затем снова становиться жестким при охлаждении.

Каковы плюсы и минусы?

Термоформование очень экономично и может выполняться с помощью простого оборудования. На самом деле, даже домашние магазины и мастера используют термоформование для изготовления моделей и прототипов. Процесс также безопасен, поскольку в нем не используются вредные химические вещества или высокие температуры.

На самом деле, даже домашние магазины и мастера используют термоформование для изготовления моделей и прототипов. Процесс также безопасен, поскольку в нем не используются вредные химические вещества или высокие температуры.

Однако он подходит только для изготовления простых форм, и после остывания материала он немного сожмется, так что это не высокоточное приложение. Кроме того, требуется относительно тонкий пластиковый материал, хотя многие листы можно ламинировать вместе после формования, чтобы сделать конечный продукт более жестким.

8. Компрессионное формование

Что такое компрессионное формование?

Сырье, обычно какой-либо тип эластомера или полиуретана, предварительно нагревают и помещают в открытую полость пресс-формы. Колпачок или заглушка используются для закрытия матрицы и применения тепла и давления, что приводит к отверждению пластика. Этот процесс отлично подходит для резиновых клавишных переключателей, прокладок, уплотнительных колец и других мягких, гибких тонкостенных деталей.

Какие плюсы и минусы?

Это относительно недорого и расходует мало материала, хотя контроль консистенции готовой детали может быть трудным, и при подготовке первоначального проекта пресс-формы необходимо проявлять большую осторожность. Изготовление пресс-формы для литья под давлением намного проще и дешевле, чем пресс-форма для литья пластмасс под давлением, и для этого процесса производства пластмассы можно использовать относительно простое оборудование.

Какие материалы используются в производстве пластмасс?

В продаже имеется более 10 000 различных типов пластиковых смол, каждая из которых специально разработана для достижения очень специфических химических и механических свойств.

Хотя мы не можем перечислить их все, существует десять основных групп, на которые приходится подавляющее большинство промышленных и потребительских товаров. Это: полиамид, акрил, поликарбонат, ПОМ, полистирол, АБС, полипропилен, полиэтилен, полиуретан и термопластичная резина.