Изготовление форм. Виды и особенности производства.

Литье в термопластавтоматах с помощью специальных пресс-форм широко используется при серийном производстве объемных изделий.

Изготовление форм для литья из алюминия и пластика можно заказать в компании «Имстек»

Производим горячеканальные, холодноканальные и комбинированные пресс-формы для крупногабаритных и мелких, толстостенных и тонкостенных изделий любой сложности, с закладными деталями и без них.

Наша задача — максимальная производительность при сохранении высокого качества товаров.

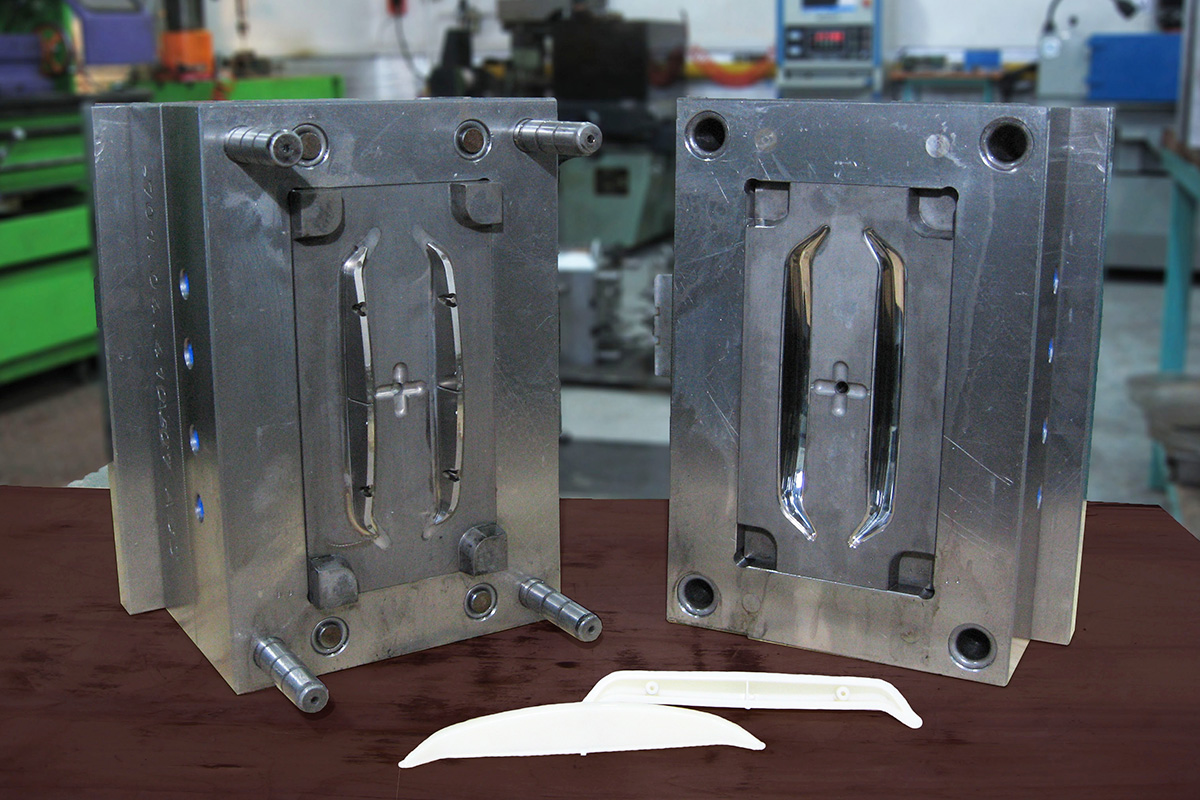

Рис.1. Формы для изготовления бутылок под давлением.

Виды пресс-форм

Пресс-формы для литья под давлением бывают стационарными и съемными, автоматическими и ручными.

Используются для производства разных видов товаров:

По количеству плит бывают:

- Двухплитные — состоящие из неподвижной плиты- матрицы и подвижного модуля — пуансона, при смыкании образующие полость. Формы имеют одну плоскость разъема, предназначены для изготовления простых деталей.

- Трехплитные — состоящие из матрицы и двух подвижных плит. Применяются для производства сложных деталей.

По типу литниковых систем подразделяются:

- Холодноканальные — для производства изделий из холодных полимеров. Недостаток таких систем в большом объеме отходов и медленной работе. При изготовлении небольших партий простых деталей этот вариант более выгодный.

- Горячеканальные стоят дороже, но отличаются высоким качеством, экономичностью и высокой скоростью работы.

- Комбинированные разработаны для изделий с разными способами заливки.

По расчетному ресурсу: 500, 1 000, 2 000 тысяч смыканий.

Выпускаются устройства с возможностью установки закладных деталей. Плоскости разъема могут располагаться горизонтально или вертикально.

По количеству формируемых одновременно изделий формы бывают одногнездовыми и многогнездовыми.

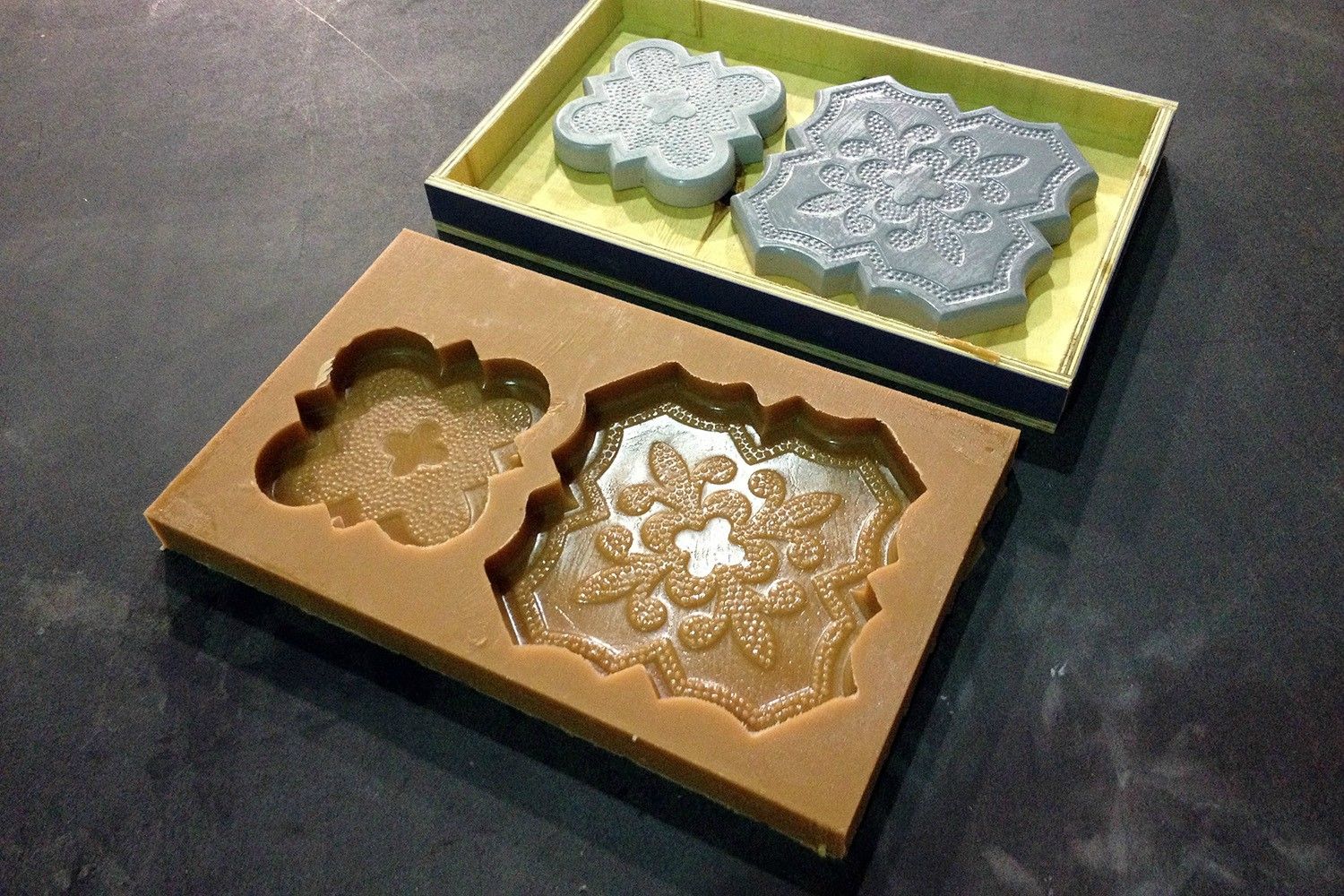

Рис.2. Формы для упаковки и вилок.

Особенности производства пресс-форм

Пресс-формы для литья пластмассовых и алюминиевых изделий применяются в массовом и серийном производстве.

Представляют собой модули из двух, трех и больше частей. При смыкании образуют внутри себя полость, куда впрыскивается расплавленная масса из пластика или алюминия. Литые детали должны четко повторять очертания формы.

Изготавливаются по техническому заданию заказчика. С учетом его индивидуальных требований.

От правильности выполненных форм зависит их долговечность, удобство использования и производимых изделий. Процесс их создания включает проектирование, изготовление, тестирование и испытание.

Этапы разработки пресс-форм

Прежде чем приступать к изготовлению формообразующих модулей, по техническому заданию заказчика или предоставленным образцам разрабатывается проект, с использованием 3D- моделирования, создаются и утверждаются рабочие чертежи.

Формы изготавливаются из металлопроката или стального литья, в соответствии с разработанным проектом:

- На металлорежущих станках вырезаются заготовки будущих изделий

- На фрезерных установках с ЧПУ создается форма в соответствии с заданием заказчика.

- Заготовки шлифуются при помощи шлифовальных машин.

- Вставки формообразующих полостей проходят термообработку в специальных печах для повышения износостойкости.

- Для повышения прочности и сопротивлению коррозии изделия хромируются и полируются.

- Готовая конструкция собирается, тестируется и испытывается в лабораторных условиях. Тестовые испытания могут проводиться в присутствии заинтересованных сторон.

После тестирования составляются линейные карты, которые вместе с изготовленными отливками отправляются заказчику.

После проверки образцов, подписывается двумя сторонами акт выполненных работ.

Готовые изделия консервируются, запаковываются и передаются заказчику.

По заявке заказчика, специалисты компании «Имстек» могут выехать на место, провести пуско-наладочные работы, обучить персонал.

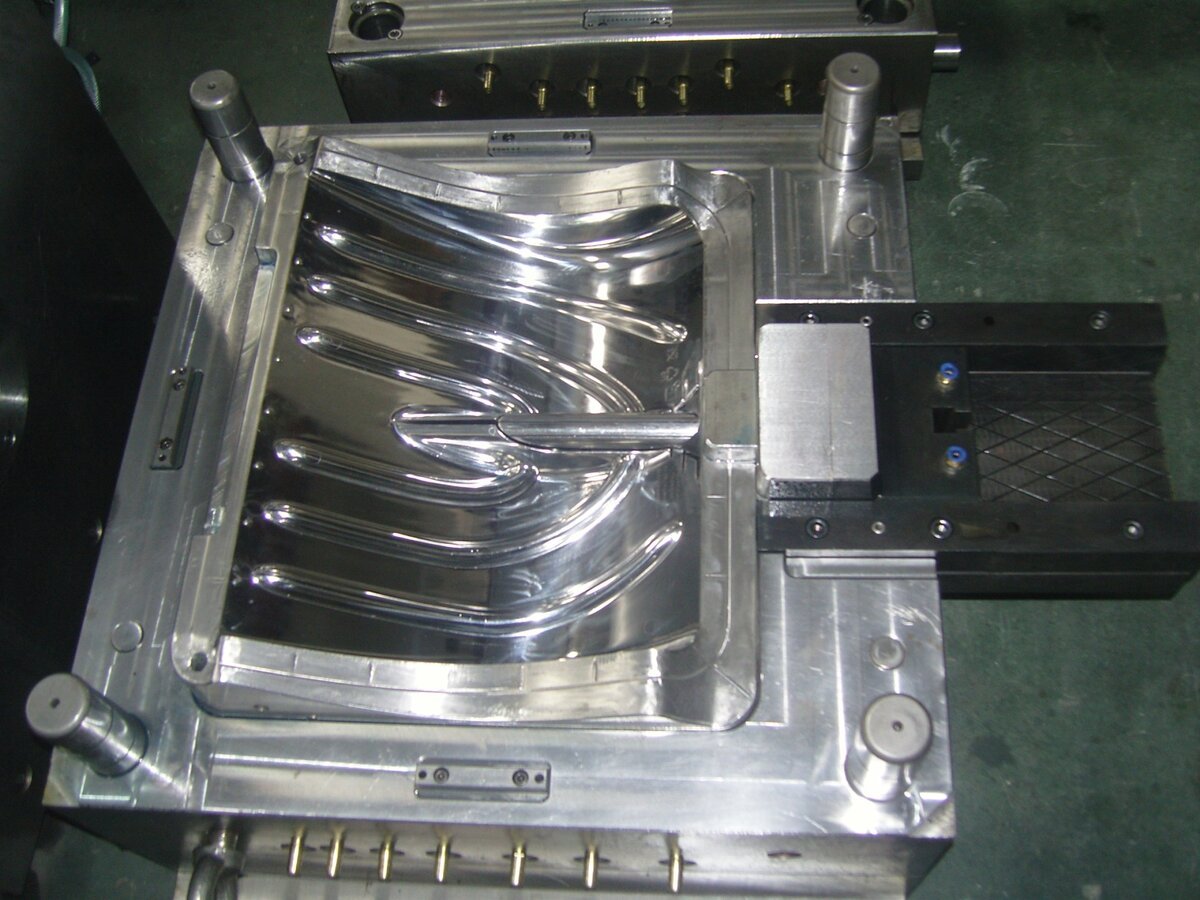

Рис3. Формы для ведер.

От чего зависит стоимость создания пресс-формы

Стоимость изготовления устройств рассчитывается индивидуально и определяется в течение двух-трех рабочих дней.

Она зависит от следующих параметров:

Дороже будут стоить многогнездовые модули.

Дешевле обойдутся устройства с прямыми или боковыми литниками. Точечные литники потребуют дополнительной плоскости разъема.

Горячеканальные системы дороже за счет использования дорогостоящих комплектующих контроллера и горячего канала.

Стоимость форм рассчитывается на основании технического задания Заказчика.

Классификация проектирования пресс-форм

Модули для литья алюминия и пластмасс классифицируются по различным признакам.

1. Вид прессования

По принципу работы устройства подразделяются:

- Прямого прессования, состоящие из неподвижных матриц, на которые укладывается сырье и подвижныз пуансонов, уплотняющих материал. Применяется для создания изделий простых форм.

- Литьевого прессования, где сырье подается из верхних или нижних загрузочных камер. Эта технология позволяет создавать большие партии товаров любой сложности, конфигураций и размеров.

2. Характер использования

Пресс-формы бывают съемными или стационарно закрепленные на литьевые машины.

Стационарные — наиболее востребованы. Подача сырья и извлечение готовых изделий происходит без снятия форм с плиты литьевого станка.

Съемные формы не закрепляются на плите термопластавтомата и снимаются для извлечения готовых изделий.

3. Классы пресс-форм

Все выпускаемые устройства классифицируются по количеству циклов смыкания и размыкания матриц и пуансонов.

Классы пресс-форм соответствуют расчетным показателям при условии правильной эксплуатации оборудования.

4. Тип конструкции

Пресс-форма — это емкость, в которую впрыскивается расплавленный полимер или алюминий. При остывании изделия принимают точные очертания формы.

Основные элементы устройств — пуансоны и матрицы, кольца и вкладыши, принимающие непосредственное участие в создании изделий.

Кроме того, модуль состоит из элементов, необходимых для технического функционирования: фиксаторов, направляющих, выталкивателей, втулок, опорных планок, систем подогрева и охлаждения.

Извлечение готовых изделий может выполняться вручную, выталкивающими стержнями, вкладышами, сталкивающей плитой или посредством выдувания сжатым воздухом.

Заказывайте пресс-формы у надежных производителей, создающие продукцию высокого качества, в соответствии с международными стандартами.

Вахитов Ринат

Изготовление форм

Производственная Компания

(383) 3-670-570

Написать письмо

Флексографическая печать — способ нанесения изображения на материал посредством гибких резиновых, полимерных форм с использованием жидких быстровысыхающих красок. Широко применяется при печати этикеток, гибкой упаковки, запечатки картона. Гибкая форма, которая передает рисунок, делает этот тип печати уникальным, сочетая в себе простоту и возможность высокой тиражности. Эластичность печатной формы исключает процесс приправки, дает возможность печатать на грубой или гибкой фактуре, использовать широкий спектр материалов от тонкой пленки до многослойного гофрокартона.

Процесс изготовления фотополимерных печатных пластин традиционным способом происходит в несколько этапов:

- Экспонирование (засвечивание) оборотной стороны формной пластины.

Засвеченные молекулы полимера образуют сетчатую структуру и становятся нерастворимыми. Данная стадия служит для формирования основания печатной формы, которое определяет глубину пробельных элементов. Стадия проводится под действием УФ-А излучения.

Засвеченные молекулы полимера образуют сетчатую структуру и становятся нерастворимыми. Данная стадия служит для формирования основания печатной формы, которое определяет глубину пробельных элементов. Стадия проводится под действием УФ-А излучения. - Основное экспонирование («запись» информации) — служит для формирования правильного профиля печатающего элемента. Здесь происходит процесс полимеризации (закрепления) фотополимерзуемого слоя. Эта стадия также проводится под действием УФ-А излучения.

- Вымывание — служит для удаления участков полимера, не затвердевшего при экспонировании.

- Сушка — служит для удаления растворителя, который впитался в формную пластину, чтобы устранить набухание печатающих элементов, стабилизировать печатные свойства и повысить тиражестойкость печатной формы.

- Финишинг — эта стадия служит для устранения липкости. Осуществляется под действием УФ-С излучения.

- Дополнительное экспонирование — служит для увеличения прочности печатающих элементов.

Осуществляется под действием УФ-А излучения.

Осуществляется под действием УФ-А излучения.

Так же существует единственный цифровой метод изготовления пластин — прямое лазерное гравирование. В данном способе пластина не вымывается, не сушится и не засвечивается. Лазер удаляет всё ненужное, создаёт печатный рельеф в соответствии с компьютерным макетом. Но, к сожалению, на текущий момент, данная технология достаточно дорога в использовании.

Мы предлагаем два способа изготовления фотополимерных печатных форм:

- Аналоговый способ с использованием фото-плёнки, для простых повседневных работ, не требующих повышенного качества, разовых, коротких тиражей.

- Технология KODAK NX – на данный момент непревзойденная по качеству и тиражестойкости технология изготовления.

Так же существует и способ LAMS (запись лазером на масочном слое пластины). Приведём пример, для того, чтобы записать 1% точку на форму, надо:

Точка на пленке должна быть < 1% На маске надо выжечь 4-5% точку (120lpi) 1% на плёнке = 1% на форме.

Наглядно, что это даёт на печати:

На фотоплёнке проблематично создать точку менее 1%. Технология KODAK NX позволяет создавать формы с точкой 0,4% и линиатурой до 400 lpi!

Чтобы обойти эти ограничения связанные с размером минимальной точки – в Аналоговом способе (как и LAMS) – при допечатной подготовке файлов, стараются избегать точек менее 3%, вычищая файлы и теряя изображение в «светах». Технология KODAK NX лишена подобных проблем.

Как сделать форму: Руководство по изготовлению форм для профессионалов

Появление форм в бронзовом веке подняло грубые производственные процессы, которые практиковали наши предки. С тех пор технологии изготовления пресс-форм находятся на подъеме, поскольку производители, использующие передовые технологии производства, такие как литье под давлением, термоформование или литье, продолжают полагаться на пресс-формы для создания большинства пластиковых, силиконовых, резиновых, композитных и металлических деталей вокруг вас. .

.

Профессиональные производители, а также любители, заинтересованные в использовании этих процессов, должны понимать, как работает процесс изготовления пресс-форм, как они используются и как оптимизировать использование для удовлетворения заданных требований к производительности.

В этом всеобъемлющем руководстве содержится подробная информация о том, как приступить к изготовлению пресс-форм. Будет обсуждаться понимание различных процессов литья, выбор наилучшей техники литья, оборудования, оптимизирующего процесс, и роль 3D-печати… и на каждом этапе пути будут предоставляться ссылки на дополнительный подробный контент для обеспечения успешных проектов литья. .

Информационный документЗагрузите наш технический документ, чтобы узнать о шести процессах изготовления форм, которые возможны с помощью собственного 3D-принтера SLA, включая литье под давлением, вакуумное формование, формование силикона и многое другое.

Загрузить информационный документ Различные производственные процессы включают в себя формование податливого сырья с помощью специально разработанного фиксированного инструмента, конструкции или рамы, известной как пресс-форма. С точки зрения структуры формы имеют вогнутую форму (негативная форма) или выпуклую форму (позитивная форма), разработанную в соответствии с окончательным дизайном, который намеревается создать производитель.

С точки зрения структуры формы имеют вогнутую форму (негативная форма) или выпуклую форму (позитивная форма), разработанную в соответствии с окончательным дизайном, который намеревается создать производитель.

Пресс-формы имеют решающее значение для этих производственных процессов, и их основной задачей является воспроизведение однородных копий данной конструкции. Материалы, используемые при изготовлении пресс-форм, включают металлы, пластмассы, керамику, дерево, пенопласт и многое другое. После проектирования и разработки с использованием инструментов для изготовления форм форма устанавливается в формовочное оборудование, и сырье, такое как термопласты, заливается в нее или формуется вокруг нее. После затвердевания форма отпечатывает свои узоры на материале, чтобы сформировать готовый продукт.

Форма для термоформования пластиковой упаковки и готовой детали.

Итак, что можно сделать из форм? Практически все, от прототипов до сложных деталей для конечного использования. Методы литья используются в производстве для создания автомобильных деталей, потребительских товаров, упаковки, ювелирных изделий, медицинских устройств и т. д. На самом деле было бы трудно найти функциональные продукты без единого компонента, изготовленного с использованием методов литья.

Методы литья используются в производстве для создания автомобильных деталей, потребительских товаров, упаковки, ювелирных изделий, медицинских устройств и т. д. На самом деле было бы трудно найти функциональные продукты без единого компонента, изготовленного с использованием методов литья.

Изготовление пресс-форм имеет решающее значение для различных производственных процессов; форма, служащая образцом, по которому происходит тиражирование многих предметов массового производства. Производственные процессы, основанные на пресс-формах, включают:

Литье под давлением является одним из самых популярных производственных процессов для термопластичных, силиконовых или резиновых деталей. Это экономически эффективная и чрезвычайно воспроизводимая технология, позволяющая получать высококачественные детали для крупносерийного производства. В этом процессе разработанная форма вставляется в машину для литья под давлением, затем в форму заливается нагретый термопласт или сжиженное сырье.

Как только материал затвердевает, последняя деталь выбрасывается из машины, и процесс повторяется в быстрой последовательности.

Как только материал затвердевает, последняя деталь выбрасывается из машины, и процесс повторяется в быстрой последовательности.Термоформование включает в себя нагрев пластикового листа и придание ему определенной формы с помощью пресс-формы. Пресс-формы обеспечивают шаблоны, которые оборудование для термоформования использует для разработки готовой детали. В зависимости от процесса термоформования нагретый пластичный материал вытягивается или прижимается к форме или прижимается к ней вакуумом. Термоформование является наиболее распространенным методом производства упаковки, но оно также используется для изготовления долговечных деталей конечного назначения.

Литье включает заполнение формы расплавленным металлом или другим жидким материалом. Расплавленный материал охлаждается и затвердевает внутри формы, образуя желаемый продукт. Литье обычно используется для изготовления металлических изделий, а также деталей из силикона и пластика.

Компрессионное формование — это производственный процесс, при котором измеренное количество формовочного материала, обычно предварительно нагретого, прессуется до желаемой формы с использованием двух нагретых форм. Компрессионное формование обычно считается альтернативой литью под давлением для относительно простых конструкций для мелкосерийного и среднесерийного производства деталей.

Выдувное формование — это метод, похожий на выдувание стекла. Выдувная машина нагнетает воздух в нагретую трубчатую деталь, обычно сделанную из пластика или стекла, которая зажимается в форме. Когда в него вдувается воздух, давление выталкивает пластик, чтобы он соответствовал форме формы. Выдувное формование обычно используется для изготовления полых изделий, таких как бутылки.

- Композитное ламинирование включает сборку композитных материалов на форму и применение таких методов, как влажная укладка, ламинирование препрега или литье с переносом смолы, для формирования готовых композитных деталей из материалов с высокими эксплуатационными характеристиками, включая углеродное волокно, стекловолокно.

, и кевлар.

, и кевлар.

Существует много типов пресс-форм, которые можно использовать в качестве инструментов для производственных процессов, описанных выше. Например, при литье алюминия существует примерно семь типов форм, в том числе формы для литья в песчаные формы, керамические формы и оболочковые формы. Следовательно, для упрощения классификации различных типов пресс-форм применяется следующая классификация:

Однокомпонентные формы относятся к простейшим типам форм с однородными поверхностями всех частей формируемого объекта. Конструкции пресс-форм или объекты с одной плоской поверхностью также могут быть воспроизведены с использованием цельных или цельных форм. Хотя однокомпонентные формы могут быть изготовлены из моделей САПР, эти формы обычно разрабатываются на основе физической эталонной модели.

Двухкомпонентные пресс-формы обеспечивают эффективный подход к производству пресс-форм для более сложных конструкций.

Пресс-форма, состоящая из двух частей, определяется как форма, состоящая из двух отдельных частей, соединенных вместе на линии разъема для производства конечного продукта. Каждая произведенная деталь отражает различные черты обеих частей макета модели или мастер-модели. Изготовление пресс-формы, состоящей из двух частей, также обычно включает разработку обеих частей пресс-формы из мастер-модели или модели САПР.

Пресс-форма, состоящая из двух частей, определяется как форма, состоящая из двух отдельных частей, соединенных вместе на линии разъема для производства конечного продукта. Каждая произведенная деталь отражает различные черты обеих частей макета модели или мастер-модели. Изготовление пресс-формы, состоящей из двух частей, также обычно включает разработку обеих частей пресс-формы из мастер-модели или модели САПР.Многокомпонентные формы идеально подходят для конструкций форм с более сложной геометрией, требующих другого подхода по сравнению с процессом разработки форм, состоящих из одной или двух частей. Пресс-формы, состоящие из нескольких частей, учитывают различные аспекты или особенности модели. Следовательно, готовая форма будет состоять из нескольких частей для воссоздания различных особенностей модели.

Многогнездные пресс-формы имеют более одной полости, имеющей форму одной и той же детали, что позволяет изготавливать несколько деталей за производственный цикл, что повышает производительность.

Моноблочная силиконовая форма, которую можно использовать для дизайна с плоской стороной и без глубоких подрезов.

Более сложные конструкции, такие как эта крышка с резьбой и выточками, часто требуют многокомпонентных пресс-форм со вставками или стержнями бокового действия.

Еще одна важная характеристика, которая помогает классифицировать различные типы пресс-форм, — это коэффициент повторного использования разработанной пресс-формы. Коэффициент повторного использования относится к тому, сколько раз производитель намеревается использовать нестандартно. Отличительные типы плесени по этой классификации:

Одноразовые или жертвенные формы : Эти формы воспроизводят один объект, и после использования форма разрушается в процессе извлечения из формы. Одноразовые формы обычно изготавливаются из песка, глины, силикона, воска или пластика.

Многоразовые или постоянные формы : Как следует из названия, эти формы можно использовать повторно в течение нескольких циклов, от небольших до крупных производственных циклов.

Для меньших объемов (иногда называемых мягкими формами) многоразовые формы могут быть изготовлены из силикона, пены, дерева, пластика или более мягких металлов, таких как алюминий. Большие объемы, для которых требуются более прочные формы без износа (часто называемые твердыми формами), в основном изготавливаются из твердых металлов, таких как сталь.

Для меньших объемов (иногда называемых мягкими формами) многоразовые формы могут быть изготовлены из силикона, пены, дерева, пластика или более мягких металлов, таких как алюминий. Большие объемы, для которых требуются более прочные формы без износа (часто называемые твердыми формами), в основном изготавливаются из твердых металлов, таких как сталь.

Жертвенные формы разрушаются в процессе извлечения из формы.

Многоразовые формы можно использовать повторно для нескольких циклов.

Какая технология изготовления пресс-форм лучше всего подходит для данного применения? Это зависит от нескольких важных факторов, включая желаемый материал конечной части, предполагаемый производственный процесс, геометрию модели и объем производства.

Упрощенный пошаговый подход к выбору наилучшей технологии для вашего производственного проекта описан ниже:

Генеральный план производства может помочь создать четкие детали того, что следует ожидать от проекта, графика его разработки и имеющегося бюджета. Планируете ли вы создавать нестандартные детали или массово производить тысячи одинаковых изделий, это определит, какие варианты выбрать на следующих шагах. Критерии разработки могут различаться в зависимости от проекта, но обычно включают конструкцию детали, размер, материал, качество, требуемые допуски, сроки, требуемый объем производства, ограничения по стоимости и т. д.

Планируете ли вы создавать нестандартные детали или массово производить тысячи одинаковых изделий, это определит, какие варианты выбрать на следующих шагах. Критерии разработки могут различаться в зависимости от проекта, но обычно включают конструкцию детали, размер, материал, качество, требуемые допуски, сроки, требуемый объем производства, ограничения по стоимости и т. д.

При разработке продукта исходным документом, который отвечает на многие из этих вопросов, часто является документ с требованиями к продукту (PRD), в то время как спецификация (BOM) представляет собой исчерпывающий список деталей, элементов, сборок и других материалов, необходимых для создания. продукт.

Правильный производственный процесс для определенной детали во многом зависит от критериев разработки. В некоторых случаях для создания любого заданного дизайна может использоваться несколько производственных процессов. Как правило, выбирайте процесс, который может производить данную деталь требуемого качества с наименьшими затратами, при этом выполняя остальные критерии разработки. Выбор материала и объем производства, вероятно, являются наиболее важными факторами, определяющими ваше решение.

Выбор материала и объем производства, вероятно, являются наиболее важными факторами, определяющими ваше решение.

Для пластиковых деталей вы можете прочитать наше руководство по производственным процессам для пластмасс.

После выбора правильного производственного процесса тип пресс-формы для этого процесса также в значительной степени определяется критериями разработки. Хотя точные факторы зависят от производственного процесса, вот некоторые из наиболее важных соображений при выборе технологии изготовления пресс-форм:

Конструкция детали: Постарайтесь максимально упростить конструкцию и привести ее в соответствие с правилами проектирования данного производственного процесса, чтобы иметь возможность выбрать метод, обеспечивающий наименьшие затраты. Для простых конструкций могут потребоваться только формы, которые можно создать с помощью ручных методов, в то время как для создания сложных конструкций часто требуются многокомпонентные формы и цифровые производственные инструменты, такие как 3D-принтеры или станки с ЧПУ.

Объем производства: Для крупносерийного производства требуются прочные формы, которые могут точно воспроизводить модели без износа после нескольких использований. Однако изготовление таких инструментов сопряжено с высокими затратами и сроками выполнения заказа. Для разовых деталей и партий меньшего объема может быть эффективнее выбирать более дешевые формы, которые можно создавать быстрее, например расходуемые формы или мягкие формы, которые можно выбросить, когда на них начинают проявляться признаки непоправимого износа.

Качество: Жесткие допуски требуют более точных пресс-форм и инструментов для создания, таких как цифровые производственные инструменты, и должны быть более долговечными, чтобы обеспечить стабильное качество деталей в течение нескольких циклов.

Timeline: Изготовление сложных металлических форм через поставщика услуг часто занимает месяцы. Если вы работаете в более короткие сроки, попробуйте найти альтернативы, которые могут сократить время выполнения заказа, например, быстродействующие инструменты, напечатанные на 3D-принтере.

Материал: Для материалов с более высокой температурой плавления или более абразивных материалов потребуются более прочные пресс-формы, которые могут создавать требуемый объем деталей без разрушения.

В этом разделе представлен краткий обзор методов изготовления пресс-форм для различных производственных процессов. Следуйте нашим ссылкам, чтобы ознакомиться с подробными руководствами и пошаговым рабочим процессом для каждого процесса.

Существует два основных метода изготовления форм: прямой и непрямой процессы изготовления форм. Косвенный подход к изготовлению форм включает в себя разработку форм на основе физической эталонной модели или шаблона. Прямой процесс включает в себя разработку пресс-формы непосредственно из (цифрового) дизайна, чаще всего с использованием цифровых производственных процессов.

Литье силикона — один из самых популярных процессов, в которых используются формы. Разработчики продуктов, инженеры, мастера-сделай сам и даже шеф-повара изготавливают силиконовые формы для создания единичных или небольших партий деталей из пластика и других материалов. Силикон — хороший выбор для изготовления форм, потому что с его помощью можно легко создавать индивидуальные конструкции, а сами формы также достаточно прочны, поэтому вы можете использовать их многократно, не опасаясь поломки.

Силикон — хороший выбор для изготовления форм, потому что с его помощью можно легко создавать индивидуальные конструкции, а сами формы также достаточно прочны, поэтому вы можете использовать их многократно, не опасаясь поломки.

В зависимости от вашего проекта вам может понадобиться цельная или двухкомпонентная форма. Процессы изготовления этих форм аналогичны, но создание формы, состоящей из двух частей, займет немного больше времени. Воспользуйтесь пошаговой инструкцией в видео или нашим практическим руководством по изготовлению силиконовых форм, чтобы создать свои собственные формы.

Формы для литья под давлением традиционно изготавливаются из металла с помощью станков с ЧПУ или электроэрозионной обработки (ЭЭО). Это дорогостоящие промышленные методы, требующие специализированного оборудования, высококлассного программного обеспечения и квалифицированного труда. В результате изготовление металлической формы обычно занимает от четырех до восьми недель и стоит от 2000 до 100 000 долларов США в зависимости от формы и сложности детали.

Однако существуют альтернативы механической обработке пресс-форм из металла. Использование собственной 3D-печати для изготовления литьевых форм для прототипирования и мелкосерийного производства значительно сокращает затраты и время по сравнению с металлическими формами, при этом производя высококачественные и воспроизводимые детали.

Информационный документЗагрузите наш технический документ с рекомендациями по использованию 3D-печатных форм в процессе литья под давлением для снижения затрат и времени выполнения заказов, а также ознакомьтесь с реальными примерами использования приложений Braskem, Holimaker и Novus.

Прочтите информационный документ Формы, необходимые для процесса термоформования, могут быть разработаны с использованием различных производственных процессов, включая ручную лепку из дерева, обработку пластика с ЧПУ, конструкционный пенопласт, стекловолокно, инженерные композиты или металлы, 3D-печать полимерами или литьем гипса. или металл.

Многие компании обращаются к стереолитографической (SLA) 3D-печати для создания пресс-форм для процессов термоформования, поскольку она обеспечивает быстрое выполнение работ по низкой цене, особенно для небольших тиражей, нестандартных деталей и прототипов. 3D-печать также предлагает непревзойденную свободу дизайна для создания сложных и замысловатых форм.

Информационный документЗагрузите наш технический документ, чтобы узнать, как быстро создавать сложные формы с помощью 3D-печати, и узнать о советах и рекомендациях, которым следует следовать при подготовке деталей формы.

Загрузить информационный документ В зависимости от материала или загрузки, которую вы будете прессовать, у вас есть несколько вариантов создания форм, включая литье под давлением, обработку на станках с ЧПУ или 3D-печать. Ключевым моментом является то, что ваши формы должны выдерживать процесс компрессионного формования, поэтому, если вы используете тепло, вам нужно будет создавать формы, которые могут выдерживать резкие перепады температуры. Формы также должны быть в состоянии выдерживать величину давления, применяемого во время сжатия.

Формы также должны быть в состоянии выдерживать величину давления, применяемого во время сжатия.

3D-печать — это быстрый и дешевый метод создания пресс-форм для прессования.

Технический документЗагрузите этот отчет, чтобы получить пошаговое руководство по 3D-печатным инструментам для производства силиконовых деталей, с рекомендациями по проектированию пресс-форм и примерами из практики клиентов.

Загрузить информационный документХотя все методы литья металлов основаны на одном и том же основном процессе, существуют различные методы, которые лучше подходят для различных областей применения. Некоторые из наиболее распространенных методов включают литье под давлением, литье по выплавляемым моделям и литье в песчаные формы.

Форма для литья в песчаные формы.

Как формы для непрямого изготовления форм, так и формы для прямого литья металлических деталей могут быть изготовлены несколькими способами. Прочтите наше руководство по литью металлов, чтобы узнать подробности о каждом процессе.

Ознакомьтесь с рекомендациями по созданию 3D-печатных моделей, пройдите пошаговый процесс литья по прямым выплавляемым моделям и изучите рекомендации по литью по непрямым выплавляемым моделям и литью в песчаные формы.

Загрузить информационный документСочетание традиционных производственных технологий, таких как литье под давлением, термоформование или литье силикона, с формами, напечатанными на 3D-принтере, позволяет быстрее выводить продукцию на рынок с меньшими затратами времени и средств. Настольная 3D-печать предлагает предприятиям универсальный и экономичный подход к разработке мастер-моделей и форм как для прямого, так и для непрямого изготовления форм, полностью собственными силами.

Загрузите наш информационный документ, чтобы узнать о шести процессах изготовления пресс-форм, которые возможны с помощью собственного 3D-принтера SLA, проиллюстрированных примерами из реальной жизни.

Загрузить информационный документ

Что нового и что работает в производстве пресс-форм

Последний выпуск | Архив

Чаты MMT: поддержание арсенала технологий для работы с жесткими допусками

Режущие инструментыПозитивная геометрия грязесъемников повышает производительность и качество деталей

Изогнутая режущая кромка Wiper, характерная для универсальных сменных пластин FW4 и MW4, предлагаемых Walter USA, способна сократить время обработки, увеличить скорость подачи и удвоить качество поверхности детали.

#поворот

Защита формованных деталей от производственных повреждений, загрязнения

PCS Moldshields, прозрачные пластиковые «завесы», помогают удерживать формованные детали после извлечения из формы, что позволяет уменьшить количество поврежденных или загрязненных деталей и, следовательно, уменьшить количество отходов.

Сообщество производителей пресс-форм соберется 29-30 августа в Миннеаполисе, штат Миннесота, на двухдневную техническую программу, приуроченную к конференции по формованию. Вот краткий обзор сессий.

#редакция #образование

Кристина Фугес Редакционный директор, Технология изготовления пресс-форм

Режущие инструменты6 способов оптимизировать фрезерование с высокой подачей

Фрезерование с высокой подачей может значительно перевесить потенциальные проблемы с надежностью. Рассмотрите эти шесть стратегий, чтобы сделать фрезерование с высокой подачей успешным для вашего бизнеса.

EDM, Фрезерные системы для улучшения применения пресс-форм и штампов

Электроэрозионные станки MC Machinery для проволоки и грузил, такие как Mitsubishi SG12 и MV2400, а также графитовый обрабатывающий центр Ingersoll Eagle V550, обеспечивают более эргономичные и эффективные операции.

Обучение, новые технологии нацелены на оптимизацию смены пресс-формы

Engel предлагает множество технологий, а также курсы обучения Basic, Advanced и Expert, чтобы помочь формовщикам оптимизировать процесс замены пресс-форм.

#образование #формовочное оборудование

VasanthaTech открывает производство в США в Цинциннати

Подразделение базирующейся в Индии Vasantha Group сосредоточится на изготовлении пресс-форм для медицинских и упаковочных рынков.

Основные моменты торжественного открытия технического центра YCM Alliance Ориентация на клиента

Двухдневное мероприятие, отмечавшееся в конце мая, собрало более 300 OEM-клиентов и заказчиков ремонтных мастерских, дилеров и отраслевых поставщиков для демонстрации пресс-форм и штампов, деталей общего назначения и высокоскоростных машин, а также презентаций отраслевых экспертов.

Machinery Solutions становится новым дистрибьютором Kitamura

Расширенная сеть в Северной Каролине, Южной Каролине и Вирджинии повысит потребности в послепродажной поддержке и технической помощи для станков Kitamura.

Переход от трехосевой к пятиосевой обработке с автоматизацией сократил время настройки и улучшил качество поверхности для этого небольшого, но мощного производителя пресс-форм из числа амишей.

#casestudy #fiveaxis

Чаты ММТ: использование виртуальной реальности для привлечения и обучения новых производителей форм и клиентов

Насколько мы далеки от руководства по изготовлению пресс-форм в виртуальной реальности, чтобы обучать клиентов сборке пресс-форм? Чтобы узнать ответ, послушайте Торстена Крузе, Kruse Analysis и Рика Финни, M. R. Mold, рассказывающих о своих командных усилиях по разработке виртуальной реальности для обучения изготовлению пресс-форм. Этот выпуск представляет вам ISCAR с новыми идеями для интеллектуальной обработки.

R. Mold, рассказывающих о своих командных усилиях по разработке виртуальной реальности для обучения изготовлению пресс-форм. Этот выпуск представляет вам ISCAR с новыми идеями для интеллектуальной обработки.

ПОСМОТРЕТЬ ВСЕ ВИДЕО

Отпустить! Используйте свое мышление, поднимите себя до уровня лидера, достигните цели организации

Конференция AMBA 2023 мотивирует меня (и производителей форм) отказаться от традиционного мышления и двигаться (в отрасли) вперед.

Новые лидеры вселяют уверенность в будущих сотрудников

Как для вас выглядит великий лидер? Этот вопрос обсуждался на предконференционной сессии Emerging Leaders конференции AMBA.

Скотт Кларк, бизнес-менеджер по горячеканальным системам компании Husky Technologies, рассказывает о методах технического обслуживания горячеканальных систем.

Кристина Фугес Редакционный директор, MoldMaking Technology

Программное обеспечение для управления даннымиДопуски при проектировании пресс-форм, часть 2: Использование GD&T для решения обычных проблем с допусками

Разработчики пресс-форм могут добиться единой интерпретации функциональности заготовки, если будут следовать стандарту Американского общества инженеров-механиков по определению геометрических размеров и допусков.

Ускорители выталкивания пресс-форм обеспечивают выталкивание второй ступени

Компания Progressive Components утверждает, что ее ускорители выталкивания могут использоваться, когда требуется дополнительный ход штифта для высвобождения формованных деталей из подъемника, съемных пластин или элементов глубокого стержня без необходимости во втором наборе выталкивающих пластин.

Бесконтактный лазерный сканер, улучшенный для проверки пресс-форм

Беспроводной инструмент контроля Nikon Metrology LC15Dx отличается повышенным разрешением и точностью сбора данных для непрерывной обратной связи с метрологической информацией, что еще больше повышает его универсальность и эффективность.

Сессии конференции MoldMaking и Molding завершены

29-30 августа в Миннеаполисе в отеле Hyatt Regency пройдет все, что связано с изготовлением пресс-форм и литьем под давлением — ознакомьтесь с нашими спикерами и темами!

Новый технический центр YCM Alliance в Мичигане

На прошлой неделе YCM Alliance провела торжественное открытие своего нового технического центра в Стерлинг-Хайтс, штат Мичиган, который является первым в серии центров, предназначенных для демонстрации и демонстрации решений для обработки штампов и пресс-форм, сверхскоростной обработки и общего назначения. обработка деталей.

Засвеченные молекулы полимера образуют сетчатую структуру и становятся нерастворимыми. Данная стадия служит для формирования основания печатной формы, которое определяет глубину пробельных элементов. Стадия проводится под действием УФ-А излучения.

Засвеченные молекулы полимера образуют сетчатую структуру и становятся нерастворимыми. Данная стадия служит для формирования основания печатной формы, которое определяет глубину пробельных элементов. Стадия проводится под действием УФ-А излучения. Осуществляется под действием УФ-А излучения.

Осуществляется под действием УФ-А излучения.

Как только материал затвердевает, последняя деталь выбрасывается из машины, и процесс повторяется в быстрой последовательности.

Как только материал затвердевает, последняя деталь выбрасывается из машины, и процесс повторяется в быстрой последовательности.

, и кевлар.

, и кевлар. Пресс-форма, состоящая из двух частей, определяется как форма, состоящая из двух отдельных частей, соединенных вместе на линии разъема для производства конечного продукта. Каждая произведенная деталь отражает различные черты обеих частей макета модели или мастер-модели. Изготовление пресс-формы, состоящей из двух частей, также обычно включает разработку обеих частей пресс-формы из мастер-модели или модели САПР.

Пресс-форма, состоящая из двух частей, определяется как форма, состоящая из двух отдельных частей, соединенных вместе на линии разъема для производства конечного продукта. Каждая произведенная деталь отражает различные черты обеих частей макета модели или мастер-модели. Изготовление пресс-формы, состоящей из двух частей, также обычно включает разработку обеих частей пресс-формы из мастер-модели или модели САПР.

Для меньших объемов (иногда называемых мягкими формами) многоразовые формы могут быть изготовлены из силикона, пены, дерева, пластика или более мягких металлов, таких как алюминий. Большие объемы, для которых требуются более прочные формы без износа (часто называемые твердыми формами), в основном изготавливаются из твердых металлов, таких как сталь.

Для меньших объемов (иногда называемых мягкими формами) многоразовые формы могут быть изготовлены из силикона, пены, дерева, пластика или более мягких металлов, таких как алюминий. Большие объемы, для которых требуются более прочные формы без износа (часто называемые твердыми формами), в основном изготавливаются из твердых металлов, таких как сталь.