как работает система, методы утилизации

Утилизация тепла используется, чтобы понизить до минимума потери установок вентилирования воздуха. Применяются сложные технические устройства, способные поглощать и аккумулировать энергию для последующего использования потребителем.

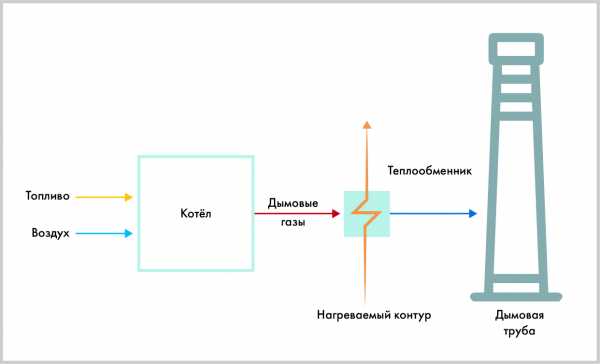

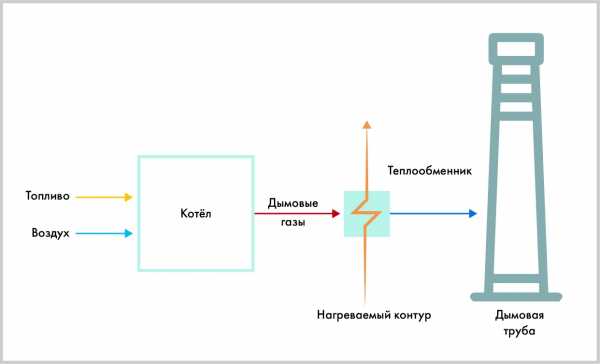

Примеры упрощенных тепловых схем

Тепловой модуль (сокращенно ТМ) – главный блок системы когенерации. Функции: сбор потока горячего воздуха и объединение с поступлением холодного извне. В зависимости от источника энергии различают 2 вида теплообменников:

- кожухо-трубчатый;

- пластинчатый.

Работает по принципу – вода/антифриз или антифриз/антифриз. ТМ выполняет главную функцию по утилизации от работы электрогенераторов. После объединения в месте сбора собранный поток направляют дальше для потребления. Процессы, выполняемые установкой, называют СУТ (системой утилизации тепла). Чаще ее объединяют с механизмами, охлаждающими генератор. В этом случае получают установку, работающую по замкнутому принципу – сбор/понижение температуры.

ТМ увеличивает КПД (коэффициент полезного действия) установки, вырабатывающей тепло, до 86-90%. Соответственно достигают достаточной экономии затраченных ресурсов на производство энергии.

Как мы снимаем тепло с электростанции?

Когда работают двигатели внутреннего сгорания (ДВС), процесс сбора энергии выполняется штатно:

- УТА – утилизатор энергии антифриза забирает горячий воздух, затем передает для нагревания воды;

- Работа утилизатора дымовых газов (УДГ) уменьшает разогрев уже на выходе. Температура нагрева дыма достигает 460-550 °С. После прохождения через утилизатор с чиллером, начинается остывание (до 125-180°С). Разница в температуре идет на разогрев больших объемов воды для дальнейшего потребления.

Если сравнить объем энергетической массы, утилизируемой системой утилизации тепла, получаем пропорцию: на 100 единиц электроэнергии идет выработка 110-130 единиц энергии. При использовании турбинных двигателей внутреннего сгорания для утилизации используют только сбор энергии горячего дыма. При этом мощность УДГ зависит от размеров (параметров) турбинной установки. Она достигает значений в диапазоне 118% – 145% от выработки электроэнергии.

Преимущества утилизаторов тепловой энергии

Установки, выполняющие сбор и переработку тепловой энергии, используют технологии с максимальным коэффициентом полезного действия. Устройства обеспечиваются:

- гарантией производителя;

- сопровождением доставки менеджерами;

- соответствием гос.стандартизации;

- тестовым монтажом и запуском в присутствии представителя компании производителя.

Конструкции установок по утилизации снабжены:

- нержавеющими трубками для теплообмена;

- специальным покрытием поверхностей котлов-утилизаторов для более легкой очистки трубок и предохранения теплообменника от повреждений;

- компенсатором с защитными функциями от дефектов при аварии, нарушении условий работы;

- спец. устройствами для уменьшения показателя аэродинамического сопротивления (до двух кПа).

Кожухотрубное устройство УТА (утилизатора тепла антифриза) облегчает ремонт, очищение загрязнений. Не нужна замена прокладок между отдельными пластинами. Перед выпуском детали ТМ проходит испытания в условиях давления 0.8 МПа. Это превышает рабочее давление жидкостей при эксплуатации на две десятых (0.6 МПа).

Утилизация тепла отходящих дымовых газов

Продукт выхлопа печей – горячий дымовой газ. Потери тепловой энергии с выходом достигают 80% при работе мартеновских печей. Поэтому в печах нагрева теряется с газом 60% тепла. Количество горячего воздуха, безвозвратно уходящего вверх, зависит от показателей разогрева и способности использовать непосредственно в печи.

Схема глубокой утилизации тепла решается двумя способами:

- Возвращается часть энергии обратно в печь.

При этом нужна передача другим потокам газа или воздуха, направленным к источнику разогрева. Применение специальных теплообменников повышает КПД печи, показатели температуры и существенно экономит нормы расхода горючего. - Без возврата тепла в печной агрегат.

Утилизированный поток горячего воздуха применяют в котельных, турбинных комплексах, газопоршневых устройствах. Это приводит к весомой экономии топлива.

Используют одновременно два метода при разогреве газа до высоких температур. При разлоеве дымового газа до 745-800°С, энергии хватает для возврата в печь и для теплосиловой установки.

Утилизация тепла дымового газа с возвратом экономит столько энергии, сколько ее удалось вернуть в систему. Эффект от установки – снижение затраченных средств на нагрев металлических элементов в печах. Потери разогретого воздуха свести к нулю невозможно.

Проблемы утилизации тепла отходящего газа актуальны при производстве:

- Фосфогипса – сгенерированную таким методом серную кислоту используют вновь для разложения соединений фосфора и получения повторно фосфорной кислоты;

- Лаков и красок – газ, полученный при утилизации, самый горячий из промышленных газов;

- Никеля, меди, свинца – теплотворная способность достигает 700 ккал/нм, что экономит при возвращении газа в печь почти 15% топлива;

- Стальных сплавов – газ отдает тепло воде, образующийся пар используют в других процессах.

При утилизации отходящих газов нужно тщательно выполнить очистку от вредных и отравляющих примесей. Это усложняет улавливание и использование разогретых паров. Развитие методов очищения в сфере машиностроения, химической промышленности осваивает новые способы обратного применения чистого потока тепла.

Утилизация высоко и низкопотенциального тепла

При работе электродуговых печей происходит выброс высокопотенциального тепла. Утилизация призвана сохранить и использовать более четверти энергии, использованной в производстве. Утилизация высокопотенциального тепла на КС (компрессорных станциях) выполняется рекуператором совместно с:

- блоком для очистки газа от загрязнений;

- теплообменником газ/теплоноситель;

- распределяющим тепло устройством.

Зона рекуперации (преобразования) – это теплообменник, с циркуляцией теплоносителя. Выделяемое тепло применяют для выработки электроэнергии.

Промышленные процессы сопровождаются выделением некоторого количества теплого воздуха, рассеивающегося в атмосфере. Для него используют термин «сбросное тепло». Это низкопотенциальная энергия из-за небольшой разности ее температуры с окружающим воздухом. У воздушного потока высокий потенциал, преобразование энергии в полезную – серьезная техническая задача. К низкопотенциальным источникам относят:

- промышленные производства – при сжатии газов в компрессорах, сгорании топлива;

- устройства охлаждения очистных сооружений – сточные воды;

- установки для сжигания биогаза – энергия от сгорания топливных смесей;

- линии по переработке продуктов нефти и газа – утилизация тепла при сгорании попутного газа;

- предприятия по переработке птицы, скота – биологическое топливо;

- предприятия лесоперерабатывающего комплекса – тепло при горении отходов.

В разработке систем утилизации тепла учитываются задачи по использованию:

- дополнительного источника энергии;

- пунктов для электропитания;

- работы системы отопления отдельно стоящих домов, поселков (при удалении от электросетей).

Эффективная утилизация тепловых выбросов позволит уменьшить расходы на энергоносители, обеспечит автономными источниками энергии.

bezotxodov.ru

40)Утилизация тепла дымовых газов.

Тепло дымовых газов, выходящих из котла, может быть частично использовано, если на их пути будет установлен теплообменник, например, водяной чугунный экономайзер.Температура воды, входящей в экономайзер, должна быть как минимум на 5°С выше точки росы дымовых газов. Воду в экономайзере следует нагревать на 40-60°С ниже температуры кипения, в противном случае чугунные трубы экономайзера перегреваются, и при попадании холодной воды на них образуются трещины. Ребра чугунных труб от сажи очищаются воздухом от компрессора.

Нагревание воды в экономайзере экономит топливо и повышает к.п.д. котельной установки в среднем на 10%.

Горячая вода из экономайзера может быть направлена не только в котел, но и для различных хозяйственных нужд.

В котельных наряду с установкой водяных чугунных экономайзеров широко применяются контактные газовые экономайзеры. Применение этих теплообменников позволяет не только снизить стоимость утилизаторов и расход металла на их изготовление, по и обеспечить глубокое охлаждение уходящих газов ниже точки росы (для продуктов сгорания природного газа 50-60°С).

Типовая компоновка экономайзеров учитывает установку их в существующих и проектируемых котельных.

Контактный экономайзер представляет собой камеру из листовой стали, верхняя часть которой заполнена насадкой из керамических колец, уложенных на решетке из стальных прутков. Холодная вода подается сверху равномерно по контактной камере. Стекая по кольцам, вода подогревается восходящим потоком продуктов сгорания и собирается в нижней части экономайзера. Охлажденные газы дымососом удаляются в дымовую трубу. Для предотвращения выноса капель воды дымовые газы проходят неорошаемый слой колец, служащий каплеотделителем.

Между рабочей насадкой и водяным объемом встроен деаэратор, предназначенный для удаления из подогреваемой воды С02 и других газов, которые могут растворяться в воде при ее контакте с дымовыми газами.

Для уменьшения парциального давления газов над поверхностью воды предусмотрена продувка деаэратора воздухом от компрессора.

Указанные экономайзеры пригодны для установки с котлами средней производительности различных типов. Они могут располагаться как внутри, так и вне здания котельной.

41)

42). В настоящее время выпускаются различные источники света, характеристики которых приведены в таблице Из приведенных данных видно, что лампы накаливания по своей эффективности в 2 и более раза ниже, чем остальные, Возможность экономии энергии определяется выбором источников света. Экономия электроэнергии зависит от сочетания и размещения источников света и светильников. Использование одной более мощной лампы накаливания или люминесцентной позволяет уменьшить потребление энергии без снижения освещенности.

Тип источника света | Светоотдача,лн/Вт | Срок службы,ч |

Лампа накаливания | 12 | 1000 |

Галоген.лампы накаливания | 18 | 2000 |

Ртутно-вольфрамовые лампы | 22 | 6000 |

РтВл высокого давления | 50 | 12000 |

Натриевые лампы выс.давл. | 100 | 12000 |

Люминесцентные выс.давл. | 90 | 10000 |

Светодиодные лампы | 110 | 50000 |

Эффективным является пакетный способ размещения светильников вместо линейного способа. При линейном – осветительная арматура располагается в виде отдельных линий, а при пакетном – над рабочим местом располагают несколько светильников. Практика показала, что один и тот же уровень освещенности рабочего места при пакетном способе поддерживается в 2 раза меньшим числом светильников. Использование комбинированного общего и местного освещения, искусственного и естественного освещения позволяет уменьшить потребление электроэнергии. В соответствии с ограничениями по дискомфортности освещения нельзя использовать только местное освещение рабочих мест. Оно должно обязательно дополнено общим с пониженной освещенностью. Регулярная протирка остекления позволяет снижать продолжительность горения ламп при двухсменной работе предприятия на 15% в зимнее время и на 90% – в летнее. Правильный выбор типа светильника, мощности и места его установки позволяет экономить 40–50% расходуемой на освещение электроэнергии

43)

44)

45.Значительная экономия энергии за счет утилизации факельных газов достигается посредством их компримирования и дальнейшего использования в качестве топлива или сырья в технологических процессах. Однако практическое осуществление этого мероприятия встречает некоторые трудности, главное из которых — частое изменение количества и состава факельных газов и необходимость обеспечения безотказной работы факела в любых ситуациях.Эффективность:Масса сжижаемых углеводородов составляет около 1% от массы всего сырья девяти технологических установок, но цена их в 2-3 раза выше цены топлива. Энергия, запасенная в извлекаемом газе, в 100-200 раз превышает затраты энергии на привод компрессора. Описанная система окупает себя даже в случае, если извлекаемые продукты отпускать по цене топлива. Возврат углеводородов С4 В сырье позволяет получать дополнительную прибыль.Область применения: Утилизация факельных газов в целях сокращения энергетических затрат может быть осуществлена на нефтеперерабатывающих и нефтехимических предприятиях.

Большая часть добываемого в мире угля сжигаетсядля получения тепла и механической энергии, преобразуемой в дальнейшем в электрическую. На крупных угольных тепловых электростанциях уголь перед сжиганием измельчается до тонкой пыли и подается в топку вместе с воздухом. Таким образом происходит наиболее полное сжигание топлива.

№46.Киотский протокол и проблемы глобального потепления.

Глоба́льное потепле́ние — процесс постепенного увеличения среднегодовой тем-ы атмосферы Земли и Мирового океана в 20-21в.

Помимо повышения уровня Мирового океана, повышение глобальной тем-ы также приведёт к изменениям в количестве и распределении атмосферных осадков. В результате могут участиться природные катаклизмы; увеличение вероятности вымирания малочисленных видов-обитателей прибрежных зон и островов.

Причины таких изменений климата остаются неизвестными, однако среди основных внешних воздействий — изменения орбиты Земли ,солнечной активности (и изменения солнечной постоянной), вулканические выбросы и парниковый эффект(Это процесс, при котором поглощение и испускание инфракрасного излучения атмосферными газами вызывает нагрев атмосферы и поверхностипланеты). Около половины всех парниковых газов, получаемых в ходе хозяйственной деятельности человечества, остаются в атмосфере. Около трёх четвертей всех антропогенных выбросов углекислого газа за последние 20 лет стали результатом добычи и сжигания нефти, природного газаи угля, при этом примерно половина объема антропогенных выбросов углекислоты связываются наземной растительностью и океаном. Бо́льшая часть остальных выбросов CO2 вызвана изменениями ландшафта, в первую очередь вырубкой лесов, однако скорость связывания наземной растительностью углекислого газа превосходит скорость его антропогенного высвобождения вследствие сведения лесов.

Предотвращение и адоптация.

На сегодняшний день основным мировым соглашением о противодействии глобальному потеплению является Киотский протокол( Он обязывает развитые страны и страны с переходной экономикой сократить или стабилизировать выбросы парниковых газов. )(согласован в 1997, вступил в силу в 2005), дополнение кРамочной конвенции ООН об изменении климата( соглашение, подписанное более чем 180 странами мира, включая Россию, все страны бывшего СССР и все промышленно развитые страны, об общих принципах действия стран по проблеме изменения климата ). Протокол включает более 160 стран мира и покрывает около 55 % общемировых выбросов парниковых газов. Первый этап осуществ-ия протокола закончится в конце 2012 года, международные переговоры о новом соглашении начались в 2007 году и были продолжены на конференции ООН в декабре 2009.

В 1980 году более 100 миллионов тонн CO2 было выброшено в атмосферу в восточной части Северной Америки, Европе, западной части СССР и крупных городах Японии. Выбросы CO2 развитых стран в 1985 году составили 74 % от общего объёма, а доля развивающихся стран составила 24 %. Ученые предполагают, что к 2025-му году доля развивающихся стран в производстве углекислого газа возрастет до 44 %.

В декабре 1997 года на встрече в Киото (Япония), посвященной глобальному изменению климата, делегатами из более чем 160 стран была принята конвенция, обязывающая развитые страны сократить выбросы CO2. КП обязывает 38 индустриально развитых стран сократить к 2008—2012 годам выбросы CO2 на 5 %.

Суть протокола заключается в том, что каждая из стран (пока 38 стран которые взяли на себя обязательства сократить выбросы,)получает разрешение на выброс определенного количества тепличных газов. Предполагается, что какие-то страны или компании превысят квоту выбросов,То они могут купить право на дополнительные выбросы у тех стран или компаний, выбросы которых меньше выделенной квоты. Таким образом предполагается, что главная цель — сокращение выбросов тепличных газов в следующие 15 лет на 5 % — будет выполнена.

studfiles.net

Утилизация тепла уходящих дымовых газов котельных.

Поделись с друзьямиОдним из эффективных способов повышения КПД является утилизация тепла уходящих дымовых газов ТЭС и котельных. Глубокое снижение температуры уходящих газов возможно за чет установки контактных или рекуперативных теплообменников в хвостовой части газовоздушного тракта котлоагрегата.

Особенно эффективна установка таких теплообменников на ТЭС, промышленных и отопительных котельных. Использование утилизационных установок в хвостовой части котлов наряду с повышением экономичности энергоблоков обеспечивает снижение выбросов оксида азота (NО) с уходящими газами.

Чтобы снизить потери энергии на 10 — 30% необходимо уменьшить количество избыточного воздуха, снизить температуру дымовых газов, установив охладитель между котлами и дымовой трубой; вмонтировать «турбулизаторы» в дымоходах котла с целью обеспечения турбулентного потока газа и улучшения теплопередачи; исключить подсос наружного воздуха через трещины и отверстия; использовать регулируемые горелки многоступенчатые или малые горелки, когда нагрузка по теплу переменчива; свести минимуму число запусков и остановить за счет уменьшения количества тепла на входе в котел.

Для утилизации тепла уходящих после котлов промышленных печей и сушилок газов и повышение их КПД используют контактный аппарат с активной насадкой (КТАН), в котором возможен нагрев вод различного назначения. КТАН представлен на схеме 5.

Схема 5 – КТАН – утилизатор.

1 – активная насадка; 2 – подвод орошающей воды; 3 – орошающая камера; 4 – подвод и отвод нагреваемой воды; 5 – корпус; 6 – отвод орошающей воды; 7 – сепарационное устройство; 8 – горячие дымовые газы мимо КТАНа.

Пари работе КТАНа образуется два независимых друг от друга потока воды: чистой, подогреваемой через поверхность КТАНа, и воды, которая нагревается в результате непосредственного ее контакта с уходящими дымовыми газами.

Дымовые газы от котлов проходят через насадку контактных экономайзеров -1, поступают в сепарационное устройство котельной -7,в котором происходит отделение дымовых газов от капель воды. После выхода из сепарационного устройства влажные дымовые газы подсушиваются путем смешения с горячими газами (7-30%), пропускаемый по мимо КТАНа – 8, и удаляются в атмосферу через дымовую трубу. Для полного использования тепла уходящих дымовых газов тепловой схемой котельной может быть предусмотрен нагрев в КТАНе сырой (исходной) воды, воды отчищенной химическим методом, а также воды, идущей на горячее водоснабжение бытовых и производственных сторонних потребителей. Экономия топлива при установке КТАНа за котлом достигает 10-15%.

students-library.com

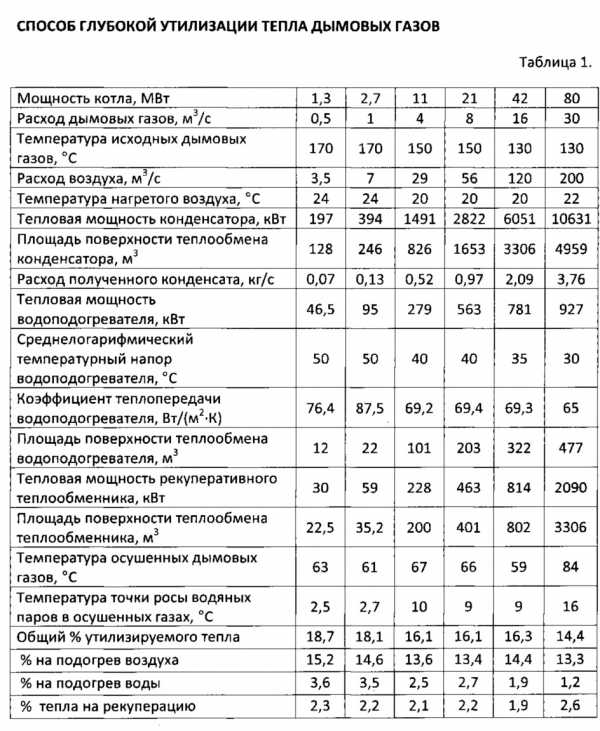

Способ глубокой утилизации тепла дымовых газов

Изобретение относится к теплоэнергетике. Способ глубокой утилизации тепла дымовых газов включает предварительное охлаждение дымовых газов в газо-газовом поверхностном пластинчатом теплообменнике, нагревая противотоком осушенные дымовые газы, для создания температурного запаса, предотвращающего конденсацию остаточных водяных паров в дымовой трубе. Дальнейшее охлаждение дымовых газов до температуры, близкой к точке росы водяных паров, осуществляется в контактном газоводяном водоподогревателе, который нагревает воду. Охлажденные влажные дымовые газы подают в газовоздушный поверхностный пластинчатый теплообменник — конденсатор, где конденсируются содержащиеся в дымовых газах водяные пары, нагревая воздух. Осушенные дымовые газы подают дополнительным дымососом в газо-газовый поверхностный пластинчатый теплообменник, где нагревают для предотвращения возможной конденсации водяных паров в газоходах и дымовой трубе и направляются в дымовую трубу. Технический результат: повышение эффективности утилизации тепла дымовых газов за счет использования скрытого тепла конденсации водяных паров и повышенной температуры самих дымовых газов. 1 ил., 1 табл.

Изобретение относится к теплоэнергетике и может найти применение на любом предприятии, эксплуатирующем котлы на углеводородном топливе.

Известны серийно выпускаемые Костромским калориферным заводом калориферы типа КСк (Кудинов А.А. Энергосбережение в теплогенерирующих установках. — Ульяновск: УлГТУ, 2000. — 139, стр. 33), состоящие из газоводяного поверхностного теплоутилизатора, поверхность теплообмена которого выполнена из оребренных биметаллических трубок, сетчатого фильтра, распределительного клапана, каплеуловителя и гидропневматического обдувочного устройства.

Калориферы типа КСк работают следующим образом. Дымовые газы попадают на распределительный клапан, который делит их на два потока, основной поток газа направляется через сетчатый фильтр в теплоутилизатор, второй — по обводной линии газохода. В теплоутилизаторе водяные пары, содержащиеся в дымовых газах, конденсируются на оребренных трубках, нагревая текущую в них воду. Образующийся конденсат собирается в поддоне и подается насосами в схему подпитки теплосети. Нагретая в теплоутилизаторе вода подается потребителю. На выходе из теплоутилизатора осушенные дымовые газы смешиваются с исходными дымовыми газами из обводной линии газохода и направляются через дымосос в дымовую трубу.

Для работы теплоутилизатора в режиме конденсации всей его конвективной части требуется, чтобы температура нагрева воды в конвективном пакете не превышала 50°С. Для использования такой воды в системах отопления ее нужно дополнительно догревать.

Для предотвращения конденсации остаточных водяных паров дымовых газов в газоходах и дымовой трубе, часть исходных газов через обводной канал подмешиваются к осушенным дымовым газам, повышая их температуру. При таком подмесе увеличивается и содержание водяных паров в уходящих дымовых газах, снижая эффективность утилизации тепла.

Известен теплоутилизатор (RU 2323384 С1, МПК F22B 1/18 (2006.01), опубл. 27.04.2008), содержащий контактный теплообменник, каплеуловитель, газо-газовый теплообменник, включенный по схеме прямотока, газоходы, трубопроводы, насос, датчики температуры, клапаны-регуляторы. По ходу оборотной воды контактного теплообменника последовательно расположены водо-водяной теплообменник и водовоздушный теплообменник с обводным каналом по ходу воздуха.

Известен способ работы этого теплоутилизатора. Уходящие газы по газоходу поступают на вход газо-газового теплообменника, последовательно проходя три его секции, затем на вход контактного теплообменника, где, проходя через насадку, омываемую оборотной водой, охлаждаются ниже точки росы, отдавая явное и скрытое тепло оборотной воде. Далее охлажденные и влажные газы освобождаются от большей части унесенной потоком жидкой воды в каплеуловителе, нагреваются и подсушиваются, по меньшей мере, в одной секции газо-газового теплообменника, дымососом направляются в трубу и выбрасываются в атмосферу. Одновременно нагретая оборотная вода из поддона контактного теплообменника насосом подается в водо-водяной теплообменник, где нагревает холодную воду из трубопровода. Нагретая в теплообменнике вода поступает на нужды технологического и бытового горячего водоснабжения или в низкотемпературный отопительный контур.

Далее оборотная вода поступает в водовоздушный теплообменник, нагревает, по меньшей мере, часть дутьевого воздуха, поступающего из-за пределов помещения по воздуховоду, охлаждаясь до минимально возможной температуры, и поступает в контактный теплообменник через водораспределитель, где отбирает тепло от газов, попутно промывая их от взвешенных частиц, и поглощает часть оксидов азота и серы. Нагретый воздух из теплообменника дутьевым вентилятором подается в штатный воздухоподогреватель или непосредственно в топку. Оборотная вода по необходимости фильтруется и обрабатывается известными способами.

Для осуществления такого способа необходима система регулирования вследствие использования утилизируемого тепла для целей горячего водоснабжения из-за непостоянства суточного графика потребления горячей воды.

Нагретая в теплообменнике вода, поступающая на нужды горячего водоснабжения или в низкотемпературный отопительный контур, требует ее доведения до необходимой температуры, так как не может быть нагрета в теплообменнике выше температуры воды оборотного контура, которая определяется температурой насыщения водяных паров в дымовых газах. Низкий нагрев воздуха в водовоздушном теплообменнике не позволяет использовать этот воздух для отопления помещений.

Наиболее близкими к заявляемому изобретению являются устройство и способ утилизации тепла дымовых газов (RU 2436011 С1, МПК F22B 1/18 (2006.01), опубл. 10.12.2011).

Устройство утилизации тепла дымовых газов содержит газо-газовый поверхностный пластинчатый теплообменник, выполненный по схеме противотока, поверхностный газовоздушный пластинчатый конденсатор, инерционный каплеуловитель, газоходы, дымосос, воздуховоды, вентиляторы и трубопровод.

Исходные дымовые газы охлаждаются в газо-газовом поверхностном пластинчатом теплообменнике, нагревая осушенные дымовые газы. Греющая и нагреваемая среда движутся противотоком. При этом происходит глубокое охлаждение влажных дымовых газов до температуры, близкой к точке росы водяных паров. Далее содержащиеся в дымовых газах водяные пары конденсируются в газовоздушном поверхностном пластинчатом теплообменнике — конденсаторе, нагревая воздух. Нагретый воздух используется для отопления помещений и покрытия потребности процесса горения. Конденсат после дополнительной обработки используют для восполнения потерь в теплосети или паротурбинном цикле. Для исключения конденсации остаточных водяных паров, уносимых потоком из конденсатора, перед дополнительным дымососом подмешивается часть подогретых осушенных дымовых газов. Осушенные дымовые газы подаются дымососом в описанный выше подогреватель, где нагреваются для предотвращения возможной конденсации водяных паров в газоходах и дымовой трубе и направляются в дымовую трубу.

Недостатками этого способа является то, что утилизируется преимущественно скрытая теплота конденсации водяных паров, содержащихся в дымовых газах. Если рекуперативный теплообменник охлаждает исходные дымовые газы до температуры, близкой к точке росы водяных паров, то нагрев уходящих осушенных дымовых газов будет избыточным, что снижает эффективность утилизации. Недостатком является и использование для нагрева только одной среды — воздуха.

Задачей изобретения является повышение эффективности утилизации тепла дымовых газов за счет использования скрытого тепла конденсации водяных паров и повышенной температуры самих дымовых газов.

В предложенном способе глубокой утилизации тепла дымовых газов, также как в прототипе, дымовые газы предварительно охлаждают в газо-газовом поверхностном пластинчатом теплообменнике, нагревая осушенные дымовые газы, конденсируют водяные пары, содержащиеся в дымовых газах в конденсаторе, нагревая воздух.

Согласно изобретению между теплообменником и конденсатором дымовые газы доохлаждают до температуры, близкой к точке росы водяных паров, нагревая воду.

Газовые котлы имеют высокую температуру уходящих дымовых газов (130°С для больших энергетических котлов, 150°С-170°С для малых котлов). Для охлаждения дымовых газов перед конденсацией используют два устройства: рекуперативный газо-газовый теплообменник и утилизационный водоподогреватель.

Исходные дымовые газы предварительно охлаждают в газо-газовом поверхностном пластинчатом теплообменнике, нагревая осушенные дымовые газы на 30-40°С выше, чем температура насыщения содержащихся в них водяных паров, для создания запаса по температуре при возможном охлаждении дымовых газов в трубе. Это позволяет уменьшить площадь теплообмена рекуперативного теплообменника по сравнению с прототипом и полезно использовать оставшееся тепло дымовых газов.

Существенным отличием является использование контактного газоводяного водоподогревателя для окончательного охлаждения влажных дымовых газов до температуры, близкой к точке росы водяных паров. На входе в водоподогреватель дымовые газы имеют достаточно высокую температуру (130°С-90°С), что позволяет нагревать воду до 50°С-65°С с частичным ее испарением. На выходе из контактного газоводяного водоподогревателя дымовые газы имеют температуру близкую к точке росы содержащихся в них водяных паров, что повышает эффективность использования поверхности теплообмена в конденсаторе, исключает образование сухих зон конденсатора и повышает коэффициент теплопередачи.

Способ утилизации тепла дымовых газов изображен на фиг.1.

В таблице 1 приведены результаты проверочного расчета варианта установки для котла на природном газе мощностью 11 МВт.

Способ глубокой утилизации тепла дымовых газов осуществляют следующим образом. Исходные дымовые газы 1 предварительно охлаждают в газо-газовом поверхностном пластинчатом теплообменнике 2, нагревая осушенные дымовые газы. Далее дымовые газы 3 окончательно охлаждают в контактном газоводяном водоподогревателе 4 до температуры, близкой к точке росы водяных паров, разбрызгивая воду, в качестве которой целесообразно использовать полученный в конденсаторе конденсат. При этом часть воды испаряется, повышая влагосодержание дымовых газов, а остальная нагревается до этой же температуры. Содержащиеся в дымовых газах 5 водяные пары конденсируют в газовоздушном поверхностном пластинчатом теплообменнике — конденсаторе 6 с каплеуловителем 7, нагревая воздух. Конденсат 8 подается для подогрева в контактный газоводяной водоподогреватель 4. Теплота конденсации используется для подогрева холодного воздуха, который подают вентиляторами 9 из окружающей среды по воздуховоду 10. Нагретый воздух 11 направляют в производственное помещение котельного цеха для его вентиляции и отопления. Из этого помещения воздух подают в котел для обеспечения процесса горения. Осушенные дымовые газы 12 дымососом 13 подают в газо-газовый поверхностный пластинчатый теплообменник 2 для подогрева и направляют в дымовую трубу 14.

Для исключения конденсации остаточных водяных паров, уносимых потоком из конденсатора, перед дымососом 13 подмешивают часть подогретых осушенных дымовых газов 15 (до 10%), величина которой первоначально настраивается заслонкой 16.

Регулирование температуры нагреваемого воздуха 11 осуществляют изменением расхода осушаемых дымовых газов 1 или изменением расхода воздуха, при помощи регулирования числа оборотов дымососа 13 или вентиляторов 9 в зависимости от температуры наружного воздуха.

Теплообменник 2 и конденсатор 6 представляют собой поверхностные пластинчатые теплообменники, выполненные из унифицированных модульных пакетов, которые скомпонованы таким образом, чтобы движение теплоносителей осуществлялось противотоком. В зависимости от объема осушаемых дымовых газов, подогреватель и конденсатор формируются из рассчитываемого количества пакетов. Водоподогреватель 4 представляет собой контактный газоводяной теплообменник, обеспечивающий дополнительное охлаждение дымовых газов и нагрев воды. Нагретая вода 17 после дополнительной обработки используется для восполнения потерь в теплосети или паротурбинном цикле. Блок 9 формируется из нескольких вентиляторов для изменения расхода подогреваемого воздуха.

В таблице 1 приведены результаты поверочного расчета варианта исполнения установки для котла на природном газе мощностью 11 МВт. Расчеты проводились для температуры наружного воздуха -20°С. Расчет показывает, что использование контактного газоводяного водоподогревателя 4 приводит к исчезновению сухой зоны в конденсаторе 6, интенсифицирует теплообмен и увеличивает мощность установки. Процент утилизированного тепла увеличивается с 14,52 до 15,4%, при этом температура точки росы водяных паров в осушенных дымовых газах снижается до 17°С. Примерно 2% тепловой мощности не утилизируется, а используется для рекуперации — нагрева осушенных дымовых газов до температуры 70°С.

Способ глубокой утилизации тепла дымовых газов, по которому дымовые газы предварительно охлаждают в газо-газовом поверхностном пластинчатом теплообменнике, нагревая осушенные дымовые газы, доохлаждают в водоподогревателе до температуры, близкой к точке росы водяных паров, нагревая воду, конденсируют водяные пары, содержащиеся в дымовых газах в конденсаторе, нагревая воздух, отличающийся тем, что между теплообменником и конденсатором установлен поверхностный трубчатый газоводяной водоподогреватель для охлаждения влажных дымовых газов и нагрева воды, при этом основная утилизация тепла происходит в конденсаторе при нагреве воздуха, а дополнительная — в водоподогревателе.

findpatent.ru

Системы утилизации тепла от производителя под заказ. Когенерация.

ООО «ТМ МАШ» производит системы утилизации (когенерации) тепла дизель-генераторных установок (ДГУ, ДЭС), газопоршневых установок (ГПУ, ГПА, ГПГУ) и газотурбинных установок (ГТД). Система утилизации тепла для газовых или дизельных генераторных станций – комплекс тепломеханического оборудования и устройств, которые позволяют утилизировать тепловую энергию ряда ГПУ или ДГУ, объединять потоки теплоносителя в сборном тепловом пункте и выдавать тепло потребителю.

Фактическая оценка эффективности утилизации тепла: Расчет окупаемости СУТ

Основным элементом системы утилизации тепла (СУТ) является тепловой модуль (ТМ), также называемый блоком или модулем утилизации тепла (БУТ). Именно тепловой модуль утилизирует тепло от каждой электростанции, которое объединяется с теплом от других тепловых модулей и через сборный тепловой пункт выдается потребителю. Данная система и является системой утилизации тепла. Объединение СУТ с системой охлаждения ДГУ и ГПУ (радиаторы охлаждения, они же сухие градирни, насосы и прочая обвязка) дает законченную тепломеханическую систему объекта.

Примеры упрощенных тепловых схем:

ТМ позволяет в значительной степени повысить суммарный КПД — коэффициент полезного действия (коэффициент использования топлива) теплоэлектроагрегата, доведя его значение до 85-90%. Таким образом, основной задачей системы утилизации тепла является экономия затрат на выработку тепла, соответственно, внедрение СУТ в полной мере является энергосберегающей технологией. С примером расчета окупаемости системы утилизации тепла можно ознакомиться на этой странице.

Во время работы двигателя внутреннего сгорания (ДВС) тепловая энергия утилизируется в ТМ следующим образом:

- Утилизатор тепла антифриза (УТА) снимает тепло антифриза двигателя – вместо охлаждения антифриза на радиаторе охлаждения (сухая градирня) антифриз отдает свою тепловую энергию на нагрев воды потребителя. УТА представляет собой теплообменник кожухотрубчатого или пластинчатого типа, работающий по схеме «вода/антифриз» либо «антифриз/антифриз» (смотря какой сетевой теплоноситель используется у заказчика).

- Утилизатор тепла дымовых (отходящих) газов (УТГ) снимает тепло с уходящих выхлопных газов двигателя: температура уходящих дымовых газов на выходе из двигателя составляет порядка 450-550 °С, температура газов на выходе из УТГ составляет 120–180 °С. Данное понижение температуры позволяет обеспечить существенный нагрев воды потребителя. УТГ – кожухотрубчатый теплообменник, работающий по схеме «вода/дымовые газы» либо «антифриз/дымовые газы».

Общая величина утилизируемой тепловой энергии сопоставима с вырабатываемой электроэнергией – в среднем на 100% кВт полученной электроэнергии вырабатывается 110%-130% кВт тепла.

В случае, если генератором электрической энергии является турбинная установка, в состав теплового модуля входит только утилизатор тепла дымовых газов. Тепловая мощность УТГ определяется параметрами турбины, но обычно составляет от 120% до 145% от вырабатываемой электрической энергии.

Опросный лист для заказа теплового модуля (скачать)

Расчет требуемого расхода сетевого теплоносителя:

Варианты исполнения

Утилизировать тепло можно как отдельно с контуров антифриза либо выхлопных газов, так и с обоих контуров одновременно. Таким образом, получаются следующие варианты исполнения тепловых модулей:

- Тепловой модуль в полной заводской готовности (ТМ). Состоит из двух утилизационных теплообменников, переключателя потока газов, байпасного трубопровода, трубопроводной обвязки, рамного основания, комплекта КИПиА, шкафа автоматического управления (ШАУ ТМ).

- Тепловой модуль утилизации тепла выхлопных газов (ТМВГ). Состоит из утилизатора тепла выхлопных газов (УТГ), переключателя потоков газа с электроприводом, рамного основания, байпасной линии газовыхлопа и комплекта КИПиА.

- Тепловой модуль утилизации тепла антифриза (ТМВВ). Включает в себя утилизатор тепла антифриза (УТА), трубопроводную обвязку, трехходовые клапаны и ШАУ ТМ (при необходимости). В тепловых модулях, утилизирующие тепло по обоим контурам, ТМВГ и ТМВВ могут располагаться как на едино раме, так и раздельно, например ТМВВ внутри контейнера, а ТМВГ на крыше, либо на разных этажах здания энергоцентра. При заказе ТМВГ либо ТМВВ в комплект поставки могут быть включены соответствующие усеченные шкафы управления.

Комплектация

Традиционно тепловой модуль в полной заводской готовности включает в себя:

Дополнительно в комплект поставки блока утилизации тепла может входить:

- Насосы прокачки антифриза и сетевой воды

- Защитный кожух для установки ТМ на улице / крыше контейнера

- Система утилизации низкопотенциального тепла

- Сетевой теплообменник

- Низкошумный глушитель

- Дымовая труба

Конструктивные особенности и преимущества наших ТМ

- Теплообменные трубки из нержавеющей стали 12х18н10т увеличивают долговечность изделия

- Жаротрубное исполнение котлов-утилизаторов позволяет легко очищать трубки от загрязнения, конструкция жаротрубного теплообменника более компактна.

- Компенсатор на кожухе УТГ защищает теплообменник от повреждений в случае аварийного нарушения условий эксплуатации

- Возможность изготовления утилизаторов выхлопных газов с пониженным уровнем аэродинамического сопротивления (до 2 кПа)

- Кожухотрубное исполнение УТА облегчает его ремонт и очистку в условиях низкой транспортной доступности (нет необходимости заменять прокладки между пластинами)

- На этапе согласования с заказчиком компоновки наших тепловых модулей мы согласовываем монтажные, присоединительные и габаритные параметры тепловых модулей, что обеспечивает удобных подвод сетевой воды, антифриза и дымовых газов

- Тепловые модули изготавливаются на рабочее давление жидких сред – 0,6МПа.

- Все тепловые модули в сборе, а также и по отдельным узлам проходят обязательные гидравлические испытания на нашем производстве. Испытательное давление – 0,8 МПа

- Мы можем изготавливать модули на давление до 4 МПа

- Помощь в проектировании и подборе смежных систем и оборудования

- Гибкий подход к требованиям и пожеланиям заказчика

Система утилизация тепла «ТМ МАШ». Примеры:

ООО «ТМ МАШ» изготовило СУТ практически для всех ДГУ и ГПУ, которые представлены в России. Ниже приведены примеры различных вариантов построения когенерационных модулей:

Дополнительная информация

Задать вопрос

tmmash.ru

Утилизация тепла дымовых газов и низкопотенциального пара — sce

Утилизация тепла дымовых газов и низкопотенциального пара

на промышленных предприятиях дает возможность получить существенную экономию, как денежных средств, так и энергоресурсов. В данной области предлагается ряд решений с возможностью индивидуальной разработки по специфическим требованиям заказчика.

В частности, рекуператоры применяются для поглощения тепла горячих газов и дальнейшего использования полученной энергии.

Рекуперция тепла дымовых газов и подогрев воздуха низкопотенциальным паром.

Обыкновенный экономайзер способен отобрать тепло уходящих газов как паровых котлов, что наиболее распространено, так и от различных печей непосредственно в технологии процесса. В зависимости от степени загрязнения уходящего газа используются экономайзеры с трубками различного типа:

- Оребренные с различным расстоянием между ребрами в зависимости от загрязненности газа

- Гладкие

Причем данные аппараты можно использовать не только как рекуператоры, но и как калориферы для утилизации низкопотенциального пара, что часто встречается в паровоздушных калориферах.

- с использованием тепловых трубок (термосифонов) – технология HeatPipe Spirax Sarco.

Рекуператоры можно использовать для утилизации тепла загрязненных газов в таких областях промышленности как например производство керамических изделий, где содержится большое количество примесей в уходящих газах от камер обжига.

Также в настоящее время температуру уходящих дымовых газов за котлом принимают не ниже 120-130°С по двум причинам: для исключения конденсации водяных паров на боровах, газоходах и дымовых трубах и для увеличения естественной тяги, снижающей напор дымососа. При этом теплоту уходящих газов и скрытую теплоту парообразования водяных паров можно полезно использовать.

Использование теплоты уходящих дымовых газов и скрытой теплоты парообразования водяных паров называется методом глубокой утилизации теплоты дымовых газов. Метод глубокой утилизации теплоты дымовых газов позволяет увеличить КПД топливопотребляющей установки на 2-3%, что соответствует снижению расхода топлива на 4-5 кг у.т. на 1 Гкал выработанного тепла. Снижение температуры уходящих дымовых газов на 40°С при работе котла на природном газе и коэффициенте избытка воздуха 1,2 повышает КПД котла брутто на 1,9%.

Использование теплоты уходящих дымовых газов и скрытой теплоты парообразования водяных паров называется методом глубокой утилизации теплоты дымовых газов. Метод глубокой утилизации теплоты дымовых газов позволяет увеличить КПД топливопотребляющей установки на 2-3%, что соответствует снижению расхода топлива на 4-5 кг у.т. на 1 Гкал выработанного тепла. Снижение температуры уходящих дымовых газов на 40°С при работе котла на природном газе и коэффициенте избытка воздуха 1,2 повышает КПД котла брутто на 1,9%.

Преимуществом к примеру конденсационного экономайзера данной модели (Конденсационный рекуператор AIR PRE-HEATER (APH), является использование пластиковых трубок, которые устойчивы к кислотосодержащему конденсату, образовавшемуся при достижении точки росы.

Есть и более простые модели конденсационных экономайзеров, с применением трубок из стали марки 316Ti, содержащей в своем составе титан для большей кислотоустойчивости.

Рекуператоры проектируются для каждого отдельного предприятия и оптимально «подгоняются» под его специфику. Область применения оборудования для рекуперации тепла охватывает целлюлозно-бумажные заводы, предприятия пищевой промышленности, ТЭЦ, электростанции и т.п.

Для того чтобы сохранить конкурентоспособность, предпринимателям и владельцам предприятий приходится бороться с постоянно растущими тарифами и ценами на энергоносители. Компания предлагает доступное, эффективное и современное решение — тепловые насосы.

Наша команда специалистов выполнит полный цикл монтажа, на первых этапах определит оптимальные параметры работы системы отопления и водоподогрева, исходя из индивидуальных особенностей объекта и требований клиента.

И конечно, самый важный вопрос при внедрении теплового насоса на предприятии, это его срок окупаемости. Наблюдая за энергетической ситуацией в Украине и за странами, экспортерами энергоресурсов, не сложно прийти к выводу, что цены на них будут расти в буквальном смысле слова, с каждым днем. И то, что вопрос энергосбережения, из категории дел далекого будущего, сегодня стал одним из самых актуальных, подтверждает каждый руководитель предприятия.

Разумеется, любого собственника предприятия интересует не красивое оборудование и новые тенденции в технике, не восторг технических специалистов и обсуждение новинки среди конкурентов, а как это реально скажется на сокращении расходов предприятия. Ведь выжить в период кризиса и устоять среди конкурентов сможет лишь то предприятие, продукция которого, будь то услуга или товар, кроме должного качества имеет и самую конкурентную цену. Как показывает практика, на некоторых предприятиях, энергетическая составляющая в себестоимости выпускаемой продукции доходит до 80%!

sce.com.ua

Устройство утилизации тепла дымовых газов и способ его работы

Изобретение относится к теплоэнергетике и может найти применение на любом предприятии, эксплуатирующем котлы на углеводородном топливе. Задачей изобретения является повышение эффективности использования низкопотенциального тепла конденсации водяных паров, содержащихся в дымовых газах. Устройство утилизации тепла дымовых газов содержит газо-газовый поверхностный пластинчатый теплообменник, в котором охлаждаются исходные дымовые газы, нагревая противотоком осушенные дымовые газы. Охлажденные влажные дымовые газы подаются в газовоздушный поверхностный пластинчатый теплообменник-конденсатор, где конденсируются содержащиеся в дымовых газах водяные пары, нагревая воздух. Нагретый воздух используется для отопления помещений и покрытия потребности процесса горения газа в котле. Конденсат после дополнительной обработки используется для восполнения потерь в теплосети или паротурбинном цикле. Осушенные дымовые газы подаются дополнительным дымососом в описанный выше подогреватель, где нагреваются для предотвращения возможной конденсации водяных паров в газоходах и дымовой трубе и направляются в дымовую трубу. 2 н.п. ф-лы, 1 ил.

Изобретение относится к теплоэнергетике и может найти применение на любом предприятии, эксплуатирующем котлы на углеводородном топливе.

Известна котельная установка, содержащая контактный водонагреватель, подключенный на входе к отводящему газоходу котла, а на выходе через газоотводящий канал, снабженный дымососом к дымовой трубе, и воздухоподогреватель с греющим и воздушным трактами (Авторское свидетельство СССР №1086296, F22B 1/18 от 15.04.1984).

Установка работает следующим образом. Основная часть газов из котла поступает в отводящий газоход, а остальное количество газов — в греющий тракт. Из отводящего газохода газы направляются в контактный водонагреватель, где происходит конденсация водяных паров, содержащихся в дымовых газах. Затем газы проходят через каплеулавливатель и поступают в газоотводящий канал. Наружный воздух поступает в воздухоподогреватель, где нагревается газами, идущими по греющему тракту, и направляется в газоотводящий канал, где смешивается с охлажденными газами и уменьшает влагосодержание последних.

Недостатки. Неприемлемое качество подогретой воды для ее использования в системе отопления. Использование подогретого воздуха только для подачи в дымовую трубу с целью предотвращения конденсации водяных паров. Низкая степень утилизации тепла уходящих газов, так как ставилась основная задача — осушение дымовых газов и снижение температуры точки росы.

Известны серийно выпускаемые Костромским калориферным заводом калориферы типа КСк (Кудинов А.А. Энергосбережение в теплогенерирующих установках. — Ульяновск: УлГТУ, 2000. — 139, стр.33), состоящие из газоводяного поверхностного теплоутилизатора, поверхность теплообмена которого выполнена из оребренных биметаллических трубок, сетчатого фильтра, распределительного клапана, каплеуловителя и гидропневматического обдувочного устройства.

Калориферы типа КСк работают следующим образом. Дымовые газы попадают на распределительный клапан, который делит их на два потока, основной поток газа направляется через сетчатый фильтр в теплоутилизатор, второй — по обводной линии газохода. В теплоутилизаторе водяные пары, содержащиеся в дымовых газах, конденсируются на оребренных трубках, нагревая текущую в них воду. Образующийся конденсат собирается в поддоне и подается насосами в схему подпитки теплосети. Нагретая в теплоутилизаторе вода подается потребителю. На выходе из теплоутилизатора осушенные дымовые газы смешиваются с исходными дымовыми газами из обводной линии газохода и направляются через дымосос в дымовую трубу.

Недостатки. Для работы теплоутилизатора в режиме конденсации всей его конвективной части требуется, чтобы температура нагрева воды в конвективном пакете не превышала 50°С. Для использования такой воды в системах отопления ее нужно дополнительно догревать.

Для предотвращения конденсации остаточных водяных паров дымовых газов в газоходах и дымовой трубе часть исходных газов через обводной канал подмешиваются к осушенным дымовым газам, повышая их температуру. При таком подмесе увеличивается и содержание водяных паров в уходящих дымовых газах, снижая эффективность утилизации тепла.

Известна установка для утилизации тепла дымовых газов (патент РФ №2193727, F22B 1/18, F24H 1/10 от 20.04.2001), содержащая установленные в газоходе ороситель с раздающими соплами, утилизационный теплообменник и теплообменник промежуточного теплоносителя, нагреваемый тракт которого на входе подключен к влагосборнику. Ороситель расположен перед указанными теплообменниками, установленными один напротив другого на одинаковом расстоянии от оросителя, сопла которого направлены в противоположную по отношению к теплообменникам сторону. Установка дополнительно снабжена установленным в газоходе и расположенным над оросителем теплообменником догрева орошающей воды, нагреваемый тракт которого на входе подключен к теплообменнику промежуточного теплоносителя, а на выходе — к оросителю. Все теплообменники являются поверхностными, трубчатыми. Трубки могут быть оребренными, для увеличения поверхности нагрева.

Известен способ работы этой установки (патент РФ №2193728, F22B 1/18, F24H 1/10 от 20.04.2001), по которому проходящие по газоходу дымовые газы охлаждают ниже точки росы и удаляют из установки. В установке нагревают воду в утилизационном теплообменнике и отводят потребителю. Наружную поверхность утилизационного теплообменника орошают промежуточным теплоносителем — водой из оросителя с раздающими соплами, направленными навстречу потоку газов. При этом промежуточный теплоноситель предварительно подогревают в теплообменнике, установленном в газоходе напротив утилизационного теплообменника и на таком же расстоянии от оросителя, что и утилизационный теплообменник. Затем промежуточный теплоноситель подают в установленный в газоходе и расположенный над оросителем теплообменник догрева орошающей воды, догревают до необходимой температуры и направляют в ороситель.

В установке протекают два независимых дуг от друга потока воды: чистой, подогреваемой через теплопередающую поверхность, и орошающей, нагреваемой в результате непосредственного контакта с уходящими газами. Чистый поток воды протекает внутри трубок и отделен стенками от загрязненного потока орошающей воды. Пучок трубок выполняет функцию насадки, предназначенной для создания развитой поверхности контакта орошающей воды и уходящих газов. Наружная поверхность насадки омывается газами и орошающей водой, что интенсифицирует теплообмен в аппарате. Теплота уходящих газов передается воде, протекающей внутри трубок активной насадки, двумя путями: 1) за счет непосредственной передачи теплоты газов и орошающей воды; 2) за счет конденсации на поверхности насадки части водяных паров, содержащихся в газах.

Недостатки. Конечная температура нагреваемой воды на выходе из насадки ограничена температурой мокрого термометра газов. При сжигании природного газа с коэффициентом избытка воздуха 1,0-1,5 температура мокрого термометра уходящих газов составляет 55-65°С. Такая температура не достаточна для использования этой воды в системе отопления.

Из аппарата дымовые газы выходят с относительной влажностью 95-100%, что не исключает возможности конденсации водяных паров из газов в газоотводящем тракте после нее.

Наиболее близким к заявляемому изобретению по использованию, технической сущности и достигаемому техническому результату является теплоутилизатор (патент РФ №2323384, F22B 1/18 от 30.08.2006), содержащий контактный теплообменник, каплеуловитель, газо-газовый теплообменник, включенный по схеме прямотока, газоходы, трубопроводы, насос, датчики температуры, клапаны-регуляторы. По ходу оборотной воды контактного теплообменника последовательно расположены водо-водяной теплообменник и водовоздушный теплообменник с обводным каналом по ходу воздуха.

Способ работы теплоутилизатора. Уходящие газы по газоходу поступают на вход газо-газового теплообменника, последовательно проходя три его секции, затем на вход контактного теплообменника, где, проходя через насадку, омываемую оборотной водой, охлаждаются ниже точки росы, отдавая явное и скрытое тепло оборотной воде. Далее охлажденные и влажные газы освобождаются от большей части унесенной потоком жидкой воды в каплеуловителе, нагреваются и подсушиваются, по меньшей мере, в одной секции газо-газового теплообменника, дымососом направляются в трубу и выбрасываются в атмосферу. Одновременно нагретая оборотная вода из поддона контактного теплообменника насосом подается в водо-водяной теплообменник, где нагревает холодную воду из трубопровода. Нагретая в теплообменнике вода поступает на нужды технологического и бытового горячего водоснабжения или в низкотемпературный отопительный контур.

Далее оборотная вода поступает в водовоздушный теплообменник, нагревает, по меньшей мере, часть дутьевого воздуха, поступающего из-за пределов помещения по воздуховоду, охлаждаясь до минимально возможной температуры, и поступает в контактный теплообменник через водораспределитель, где отбирает тепло от газов, попутно промывая их от взвешенных частиц, и поглощает часть оксидов азота и серы. Нагретый воздух из теплообменника дутьевым вентилятором подается в штатный воздухоподогреватель или непосредственно в топку. Оборотная вода по необходимости фильтруется и обрабатывается известными способами.

Недостатками данного прототипа являются.

Необходимость системы регулирования вследствие использования утилизируемого тепла для целей горячего водоснабжения из-за непостоянства суточного графика потребления горячей воды.

Нагретая в теплообменнике вода, поступающая на нужды горячего водоснабжения или в низкотемпературный отопительный контур, требует ее доведения до необходимой температуры, так как не может быть нагрета в теплообменнике выше температуры воды оборотного контура, которая определяется температурой насыщения водяных паров в дымовых газах. Низкий нагрев воздуха в водовоздушном теплообменнике не позволяет использовать этот воздух для отопления помещений.

Поставлена задача — упрощение технологии утилизации тепла и повышение эффективности использования низкопотенциального тепла конденсации водяных паров, содержащихся в дымовых газах.

Эта задача решена следующим способом.

Предложено устройство утилизации тепла дымовых газов, содержащее газо-газовый теплообменник, конденсатор, инерционный каплеуловитель газоходы, воздуховоды, вентиляторы и трубопровод, отличающееся тем, что газо-газовый поверхностный пластинчатый теплообменник выполнен по схеме противотока, в качестве конденсатора установлен поверхностный газовоздушный пластинчатый теплообменник, в газоходе холодных осушенных дымовых газов установлен дополнительный дымосос, перед дополнительным дымососом врезан газоход подмеса части подогретых осушенных дымовых газов.

Предложен также способ работы устройства утилизации тепла дымовых газов, по которому дымовые газы охлаждают в газо-газовом теплообменнике, нагревая осушенные дымовые газы, конденсируют водяные пары, содержащиеся в дымовых газах в конденсаторе, нагревают часть дутьевого воздуха, отличающийся тем, что в газо-газовом теплообменнике нагревают осушенные дымовые газы за счет охлаждения исходных дымовых газов по схеме противотока без регулирования расхода газов, конденсируют водяные пары в поверхностном газовоздушном пластинчатом теплообменнике-конденсаторе, нагревая воздух и используют нагретый воздух для отопления и покрытия потребности процесса горения, а конденсат после дополнительной обработки используют для восполнения потерь в теплосети или паротурбинном цикле, в газоходе холодных осушенных дымовых газов компенсируют аэродинамическое сопротивление газового тракта дополнительным дымососом, перед которым подмешивают часть подогретых осушенных дымовых газов, исключая конденсацию остаточных водяных паров, уносимых потоком из конденсатора, регулирование температуры нагретого воздуха осуществляют при помощи изменения числа оборотов дымососа в зависимости от температуры наружного воздуха.

Исходные дымовые газы охлаждают в газо-газовом поверхностном пластинчатом теплообменнике, нагревая осушенные дымовые газы.

Отличием является применение поверхностного пластинчатого теплообменника без каких-либо органов регулирования расхода газов, где греющая среда (весь объем влажных дымовых газов) и нагреваемая среда (весь объем осушенных дымовых газов) движутся противотоком. При этом происходит более глубокое охлаждение влажных дымовых газов до температуры, близкой к точке росы водяных паров.

Далее конденсируют содержащиеся в дымовых газах водяные пары в газовоздушном поверхностном пластинчатом теплообменнике-конденсаторе, нагревая воздух. Нагретый воздух используют для отопления помещений и покрытия потребности процесса горения. Конденсат после дополнительной обработки используют для восполнения потерь в теплосети или паротурбинном цикле.

Отличием предлагаемого способа является то, что нагреваемой средой является холодный воздух, подаваемый вентиляторами из окружающей среды. Воздух нагревается на 30-50°С, например от -15 до 33°С. Использование воздуха с отрицательной температурой в качестве охлаждающей среды позволяет существенно увеличить температурный напор в конденсаторе при использовании противотока. Воздух, нагретый до 28-33°С, пригоден для целей отопления помещений и подачи в котел для обеспечения процесса горения природного газа. Тепловой расчет схемы показывает, что расход подогретого воздуха в 6-7 раз превосходит расход исходных дымовых газов, что позволяет полностью покрыть потребность котла, отапливать цех и другие помещения предприятия, а также подать часть воздуха в дымовую трубу для снижения температуры точки росы или стороннему потребителю.

Аэродинамическое сопротивление газового тракта в газоходе холодных осушенных дымовых газов компенсируют дополнительным дымососом. Для исключения конденсации остаточных водяных паров, уносимых потоком из конденсатора, перед дополнительным дымососом подмешивают часть подогретых осушенных дымовых газов (до 10%). Регулирование температуры нагреваемого воздуха осуществляют изменением расхода осушаемых дымовых газов, при помощи регулирования числа оборотов дымососа в зависимости от температуры наружного воздуха.

Осушенные дымовые газы подаются дымососом в описанный выше подогреватель, где нагреваются для предотвращения возможной конденсации водяных паров в газоходах и дымовой трубе и направляются в дымовую трубу.

Устройство утилизации тепла дымовых газов, изображенное на чертеже, содержит газоход 1, соединенный с теплообменником 2, который через газоход 3 соединен с конденсатором 4. Конденсатор 4 имеет инерционный каплеуловитель 5 и соединен с трубопроводом отвода конденсата 6. Вентилятор 7 соединен воздуховодом холодного воздуха 8 с конденсатором 4. Конденсатор 4 соединен воздуховодом 9 с потребителем тепла. Газоход осушенных дымовых газов 10 через дымосос 11 соединен с теплообменником 2. Газоход сухих подогретых дымовых газов 12 соединен с теплообменником 2 и направлен в дымовую трубу. Газоход 12 соединен с газоходом 10 дополнительным газоходом 13, который содержит заслонку 14.

Теплообменник 2 и конденсатор 4 представляют собой поверхностные пластинчатые теплообменники, выполненные из унифицированных модульных пакетов, которые скомпонованы таким образом, чтобы движение теплоносителей осуществлялось противотоком. В зависимости от объема осушаемых дымовых газов, подогреватель и конденсатор формируются из рассчитываемого количества пакетов. Блок 7 формируется из нескольких вентиляторов для изменения расхода подогреваемого воздуха. Конденсатор 4 на выходе осушенных дымовых газов имеет инерционный каплеуловитель 5, выполненный в виде вертикальных жалюзей, за которым врезан газоход 10. На газоходе 13 установлена заслонка 14 для первоначальной настройки температурного запаса, предотвращающего конденсацию остаточных водяных паров в дымососе 11.

Способ работы устройства утилизации тепла дымовых газов.

Влажные дымовые газы по газоходу 1 поступают в теплообменник 2, где их температура снижается до температуры, близкой к точке росы. Охлажденные дымовые газы по газоходу 3 попадают в конденсатор 4, где конденсируются содержащиеся в них водяные пары. Конденсат отводится по трубопроводу 6 и после дополнительной обработки используется для восполнения потерь в теплосети или паротурбинном цикле. Теплота конденсации используется для подогрева холодного воздуха, который подается вентиляторами 7 из окружающей среды. Нагретый воздух 9 направляется в производственное помещение котельной, для его вентиляции и отопления. Из этого помещения воздух подается в котел, для обеспечения процесса горения. Осушенные дымовые газы 10 проходят через инерционный каплеуловитель 5, дымососом 11 подаются в теплообменник 2, где нагреваются и направляются в дымовую трубу 12. Нагрев осушенных дымовых газов необходим для предотвращения конденсации остаточных водяных паров в газоходах и дымовой трубе. Для предотвращения выпадения капель влаги в дымососе 11, уносимых осушенным потоком дымовых газов из конденсатора, часть нагретых сухих дымовых газов (до одной десятой части) из газохода 12 по газоходу 13 подается в газоход 10, где происходит испарение уносимой влаги.

Регулирование температуры нагретого воздуха осуществляют изменением расхода осушаемых дымовых газов при помощи изменения числа оборотов дымососа 11 в зависимости от температуры наружного воздуха. При снижении расхода влажных дымовых газов уменьшается аэродинамическое сопротивление газового тракта устройства, что компенсируется снижением числа оборотов дымососа 11. Дымосос 11 обеспечивает разницу давлений дымовых газов и воздуха в конденсаторе с целью предотвращения попадания дымовых газов в подогреваемый воздух.

Поверочный расчет показывает, что для котла на природном газе мощностью 6 МВт, при расходе влажных дымовых газов 1 м3/с с температурой 130°С, воздух нагревается от -15 до 30°С, при его расходе 7 м3/с. Расход конденсата 0,13 кг/с, температура осушенных дымовых газов на выходе из подогревателя 86°С. Тепловая мощность такого устройства 400 кВт. Общая площадь поверхности теплообмена 310 м2. Температура точки росы водяных паров в дымовых газах снижается с 55 до 10°С. КПД котла увеличивается на 1% только за счет подогрева холодного воздуха в количестве 0,9 м3/с, требуемого для горения природного газа. При этом, на подогрев этого воздуха приходится 51 кВт мощности устройства, а остальное тепло используется для воздушного отопления помещений. Результаты расчетов работы такого устройства при различных температурах наружного воздуха приведены в таблице 1.

В таблице 2 приведены результаты расчета вариантов исполнения устройства на другие расходы осушаемых дымовых газов, при температуре наружного воздуха -15°С.

| Таблица 1 | |||||||

| УСТРОЙСТВО УТИЛИЗАЦИИ ТЕПЛА ДЫМОВЫХ ГАЗОВ И СПОСОБ ЕГО РАБОТЫ | |||||||

| Расход дымовых газов | Расход воздуха | Температура воздуха | Тепловая мощность устройства | Расход полученного конденсата | Температура осушенных дымовых газов | Температура точки росы водяных паров в осушенных газах | |

| до | после | ||||||

| м3/c | м3/c | °С | °С | кВт | кг/с | °C | °С |

| 0,7 | 5,4 | 0 | 37,0 | 262 | 0,09 | 90,7 | 19/8 |

| 0,8 | 6/2 | -5 | 33,2 | 316 | 0,10 | 89,0 | 16,2 |

| 1 | 7,0 | -10 | 33,2 | 388 | 0,13 | 87/4 | 15,1 |

| 1 | 7,0 | -15 | 29,6 | 401 | 0,13 | 86,0 | 10,0 |

| 1 | 6,2 | -20 | 30,2 | 402 | 0,13 | 86,3 | 10,8 |

| 1 | 6,2 | -25 | 26,6 | 413 | 0,13 | 84,8 | 5,5 |

| Таблица 2 | |||||||

| Расход дымовых газов | Расход воздуха | Температура нагретого воздуха | Тепловая мощность устройства | Расход полученного конденсата | Общая площадь поверхности теплообмена | Температура осушенных дымовых газов | Температура точки росы водяных паров в осушенных газах |

| м3/c | м3/c | °С | кВт | кг/с | м2 | °C | °С |

| 2 | 13,2 | 31,5 | 791 | 0,26 | 620 | 86,8 | 12,8 |

| 5 | 35,0 | 29,6 | 2007 | 0,65 | 1552 | 86,0 | 10,0 |

| 10 | 62,1 | 35,6 | 4047 | 1,30 | 3444 | 83,8 | 9,2 |

| 25 | 155,3 | 32,9 | 9582 | 3,08 | 8265 | 86,3 | 18,6 |

| 50 | 310,8 | 32,5 | 19009 | 6,08 | 13775 | 85,6 | 20,0 |

1. Устройство утилизации тепла дымовых газов, содержащее газо-газовый теплообменник, конденсатор, инерционный каплеуловитель, газоходы, воздуховоды, вентиляторы и трубопровод, отличающееся тем, что газо-газовый поверхностный пластинчатый теплообменник выполнен по схеме противотока, в качестве конденсатора установлен поверхностный газо-воздушный пластинчатый теплообменник, в газоходе холодных осушенных дымовых газов установлен дополнительный дымосос, перед дополнительным дымососом врезан газоход подмеса части подогретых осушенных дымовых газов.

2. Способ работы устройства утилизации тепла дымовых газов, по которому дымовые газы охлаждают в газо-газовом теплообменнике, нагревая осушенные дымовые газы, конденсируют водяные пары, содержащиеся в дымовых газах в конденсаторе, нагревают часть дутьевого воздуха, отличающийся тем, что в газо-газовом теплообменнике нагревают осушенные дымовые газы за счет охлаждения исходных дымовых газов по схеме противотока без регулирования расхода газов, конденсируют водяные пары в поверхностном газовоздушном пластинчатом теплообменнике-конденсаторе, нагревая воздух и используют нагретый воздух для отопления и покрытия потребности процесса горения, а конденсат после дополнительной обработки используют для восполнения потерь в теплосети или паротурбинном цикле, в газоходе холодных осушенных дымовых газов компенсируют аэродинамическое сопротивление газового тракта дополнительным дымососом, перед которым подмешивают часть подогретых осушенных дымовых газов, исключая конденсацию остаточных водяных паров, уносимых потоком из конденсатора, регулирование температуры нагретого воздуха осуществляют при помощи изменения числа оборотов дымососа в зависимости от температуры наружного воздуха.

findpatent.ru