Технология изготовления стеклопакетов для окон Века

Стеклопакеты уже достаточно долго являются оптимальным вариантом заполнения любых типов профилей для остекления окон, балконов, дверей:алюминиевых, пластиковых, деревянных. От качества стеклопакета напрямую зависит качество готовых окон или дверей, поэтому технология изготовления стеклопакета играет значительную роль при его производстве. Любое отклонение от принятой технологии может повлечь за собой такие последствия, как полное нарушение работы готовой конструкции окна или стеклянной двери.

ХХI век – век автоматизации производства. Как и многие другие,производство стеклопакетов на сегодняшний день также является практически полностью автоматизированным. Десятки рабочих, которые ранее участвовали в процессе изготовления стеклопакетов, могут быть заменены одним-двумя рабочими, которые подают специально подготовленное стекло для последующей работы автоматов, и выгружают готовые стеклопакеты. Линия производства стеклопакетов, которая выпускает готовую продукцию, подразделяется на несколько отделов, где проходят определенные этапы.

Первая стадия изготовления стеклопакета – резка стекла

На этом этапе цельный лист подготовленного стекла проходит резку. Для этого используются специальные резочные столы и инструменты,которые меняются в зависимости от типоразмера предварительной заготовки для стеклопакета. В зависимости от необходимого результата, подбирается вид инструмента для резки, а также жидкость, с помощью которой она будет произведена. Если ранее эти процессы выполняли рабочие, то современное оборудование для резки является полностью механизированным,система управления процессом заложена в компьютер. Благодаря новейшим технологиям изготовления оборудования для разрезки стекла, становится возможным производить наиболее выгодный раскрой, экономя при этом значительное количество материала. Подготовленное для разрезки стекло перемещается по столу на воздушной подушке, что позволяет гарантировать его полную безопасность в процессе производства.

Вместе с разрезкой стекла, происходит еще один процесс, который подготавливает стекло к последующим этапам. Это резка спейсеров (дистанционные рамки) в соответствии с типоразмером данного вида стеклопакета, а также их соединение с помощью особых уголков и вставок.С внутренней стороны стекла в стеклопакете спейсеры должны иметь пробитые перфоратором отверстия. Пространство дистанционной рамки должно быть наполнено осушителем воздуха, который будет препятствовать образованию влаги внутри стеклопакета. Согласно стандартам,поглотителем в этом случае выступает молекулярное сито (цеолит, имеющий форму гранул) или силикатный гель. Такими осушителями должны быть заполнены все пустые места спейсеров, при чем размер гранул поглотителя влаги должен быть больше размера отверстий для дегидрации внутреннего пространства стеклопакета. Поглотитель должен обладать такими свойствами, которые позволят ему осуществлять выборочное поглощение газов. Необходимо, чтобы поглощались исключительно молекулы воды, а не молекулы прочих газов, которые являются составляющими воздуха. В качественных стеклопакетах, именно поглотитель влаги препятствует образованию конденсата в камере стеклопакета.

Это резка спейсеров (дистанционные рамки) в соответствии с типоразмером данного вида стеклопакета, а также их соединение с помощью особых уголков и вставок.С внутренней стороны стекла в стеклопакете спейсеры должны иметь пробитые перфоратором отверстия. Пространство дистанционной рамки должно быть наполнено осушителем воздуха, который будет препятствовать образованию влаги внутри стеклопакета. Согласно стандартам,поглотителем в этом случае выступает молекулярное сито (цеолит, имеющий форму гранул) или силикатный гель. Такими осушителями должны быть заполнены все пустые места спейсеров, при чем размер гранул поглотителя влаги должен быть больше размера отверстий для дегидрации внутреннего пространства стеклопакета. Поглотитель должен обладать такими свойствами, которые позволят ему осуществлять выборочное поглощение газов. Необходимо, чтобы поглощались исключительно молекулы воды, а не молекулы прочих газов, которые являются составляющими воздуха. В качественных стеклопакетах, именно поглотитель влаги препятствует образованию конденсата в камере стеклопакета.

Однако при нарушении температурного режима, в котором должна осуществляться эксплуатация стеклопакета, возможно образование конденсата на стекле при достижении так называемой «точки росы». «Точкаросы» — это момент, когда поглотитель влаги стеклопакета уже не может справиться с количеством влажного воздуха внутри стеклопакета, что происходит в результате нарушения температурного баланса, и образовывается конденсат. Температура воздуха, которая вызывает появление конденсата для большей части стеклопакетов — –45С. Для регионов, в которых температура зачастую опускается ниже приведенной отметки, существуют специальные морозостойкие стеклопакеты, которые выдерживают температуры вплоть до –55С.

Тип стеклопакета играет решающую роль и при объеме заполнения дистанционной рамки или спейсера. Как правило, сопутствующая документация по технологии указывает более точные цифры, но как минимумэто 50% от общего объема спейсера. Изготавливается дистанционная рамкаиз металлического профиля или ленты: алюминиевого, стального. При изготовлении стального профиля для дистанционных рамок, происходит дополнительная обработка профиля или ленты антикоррозийным покрытием.Тем не менее, изготовление спейсеров из других материалов также возможно, при том условии, что общие требования и стандарты будут соблюдены.

Изготавливается дистанционная рамкаиз металлического профиля или ленты: алюминиевого, стального. При изготовлении стального профиля для дистанционных рамок, происходит дополнительная обработка профиля или ленты антикоррозийным покрытием.Тем не менее, изготовление спейсеров из других материалов также возможно, при том условии, что общие требования и стандарты будут соблюдены.

Для того чтобы повысить теплоизоляционные характеристики стеклопакета, зачастую используются спейсеры с тепловым разрывом.Технология установки дистанционных рамок TPS является одной из последних разработок и позволяет значительно повысить уровень теплоизоляции стеклопакета. При этом спейсеры изготавливаются не из металлического профиля, а из бутилкаучука. Лента из этого материала существенно снижает проникновение холодного воздуха. Недостатками бутилкаучука являются его внешний вид и необходимость контроля влагопоглощаемости. Стеклопакет, дистанционные рамки которого изготовлены по технологии TPS, имеет некоторые задержки в поглощении влаги проникающей в стеклопакет, однако при долгом времени использования оконной конструкции, это играет не столь значительную роль.

Вторая стадия изготовления стеклопакета – мойка стекла

На этом этапе производится мойка разрезанного и подготовленного стекла с помощью специальных щеточек, расположенных внутри моечной машины. Для мойки стекол используют деминерализованную воду. Для того чтобы мойка не принесла поверхности стекла никаких повреждений,необходимо использовать щетинки строго определенной жесткости. Многие характеристики будущего стеклопакета зависят от правильного произведения стадии мойки подготовленного стекла. Ранее мойка производилась вручную, что значительно ухудшало его качество. При проведении мойки стекла не рекомендуется применение моющих средств.Одним из главных условий качественного стеклопакета является плотное прилежание герметика к поверхности стекла, а мойка вручную нарушает герметичность покрытия и соответственно лишает стеклопакет его высокихх арактеристик.

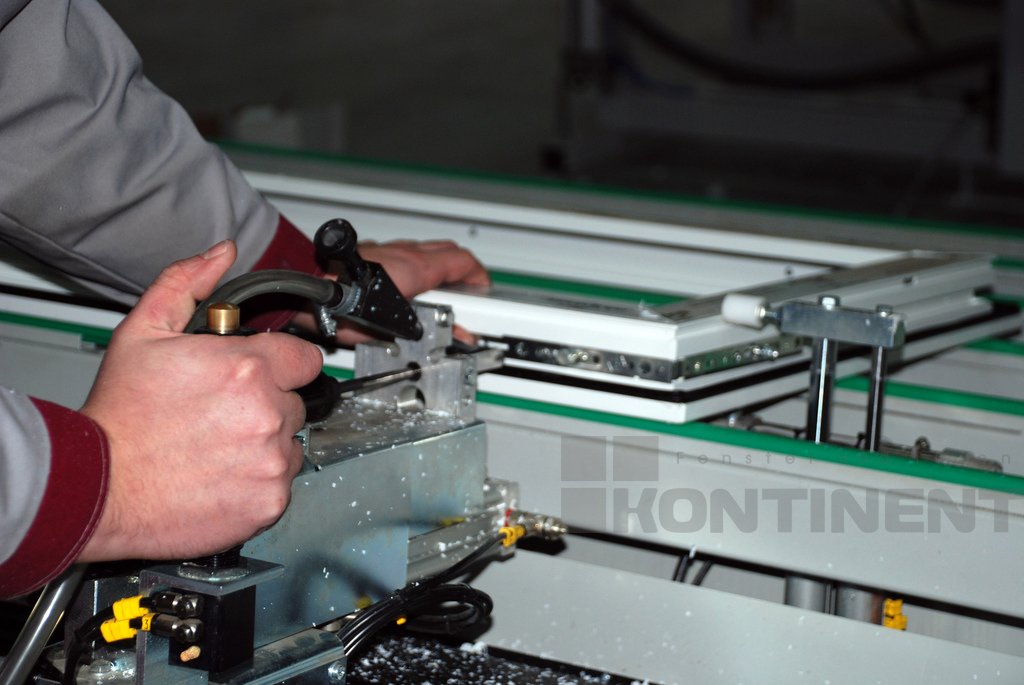

Третья стадия изготовления стеклопакета – нанесение герметика

После мойки стекла, на спейсерные заготовки наносится первичный слой герметика. Дистанционные рамки соединяются друг с другом с помощью уголков из металла или пластика, и на их поперечные стороны наносится слоем в несколько мм (минимум 3 мм) специальное покрытие из герметика.В виде герметиков на сегодняшний день используются бутилы. Существуют определенные стандарты, при нарушении которых происходит преждевременный выход стеклопакета из строя или несоответствие его характеристик заявленным. Герметичный слой должен быть строго равномерен, не иметь пустых промежутков и ширину не меньше 3 мм. Если производство стеклопакетов имеет ограниченные размеры, допускается ручное нанесение герметика (как и в случае ремонта стеклопакета,который может быть вызван нарушениями в технологии при его производстве).

Дистанционные рамки соединяются друг с другом с помощью уголков из металла или пластика, и на их поперечные стороны наносится слоем в несколько мм (минимум 3 мм) специальное покрытие из герметика.В виде герметиков на сегодняшний день используются бутилы. Существуют определенные стандарты, при нарушении которых происходит преждевременный выход стеклопакета из строя или несоответствие его характеристик заявленным. Герметичный слой должен быть строго равномерен, не иметь пустых промежутков и ширину не меньше 3 мм. Если производство стеклопакетов имеет ограниченные размеры, допускается ручное нанесение герметика (как и в случае ремонта стеклопакета,который может быть вызван нарушениями в технологии при его производстве).

Четвертая стадия изготовления стеклопакета – первичная сборка

После того, как на спейсеры нанесено герметичное бутиловое покрытие,производится предварительная сборка стеклопакета, которая включает в себя прикрепление подготовленных и очищенных стекол с дистанционными рамками, на которые нанесен герметичный слой. Цвет бутилового покрытия на этой стадии должен быть идеально черным. Если же на покрытии обнаруживаются белые следы, то это означает, что покрытие трогали руками (при ручном покрытии бутиловой лентой, работы должны быть проведены в специально предназначенных для этих целей перчатках) или стекло не было достаточно вымыто. Технология предусматривает так называемое «мягкое» покрытие поверхности стекла, которое является неустойчивым к влияниям внешней среды. Поверхность стекла с «мягким»покрытием является той стороной, которая находится внутри камеры стеклопакета. Необходимо, чтобы еще на стадии резки стекла поверхность,на которую будет нанесено бутиловое покрытие, была идеально очищена от«мягкого» покрытия для плотного прилежания бутила к стеклу, что обеспечит полную герметизацию, а также не повредит поверхности стекла.При этом с внешней стороны стеклопакета очищенная поверхность должна быть невидима, чтобы внешний вид стеклопакета не ухудшался.

Цвет бутилового покрытия на этой стадии должен быть идеально черным. Если же на покрытии обнаруживаются белые следы, то это означает, что покрытие трогали руками (при ручном покрытии бутиловой лентой, работы должны быть проведены в специально предназначенных для этих целей перчатках) или стекло не было достаточно вымыто. Технология предусматривает так называемое «мягкое» покрытие поверхности стекла, которое является неустойчивым к влияниям внешней среды. Поверхность стекла с «мягким»покрытием является той стороной, которая находится внутри камеры стеклопакета. Необходимо, чтобы еще на стадии резки стекла поверхность,на которую будет нанесено бутиловое покрытие, была идеально очищена от«мягкого» покрытия для плотного прилежания бутила к стеклу, что обеспечит полную герметизацию, а также не повредит поверхности стекла.При этом с внешней стороны стеклопакета очищенная поверхность должна быть невидима, чтобы внешний вид стеклопакета не ухудшался.

После того, как произведена предварительная сборка, стеклопакет отправляется под пресс, который сжимает его для окончательной фиксации. Под прессом стеклопакет должен находится некоторое время для того,чтобы бутиловое покрытие проникло в верхний слой поверхности стекла для обеспечения надежной герметизации.

Под прессом стеклопакет должен находится некоторое время для того,чтобы бутиловое покрытие проникло в верхний слой поверхности стекла для обеспечения надежной герметизации.

Как правило, для того, чтобы стеклопакет не разрушился в процессе сборки и монтажа, перед первичной стадией сборки, производят шлифовку краев стекла.

Пятая стадия изготовления стеклопакета – завершающая

После обработки стеклопакета прессом, производится покрытие боковых частей стеклопакета вторым слоем герметика, который предназначен для точного сохранения первичной геометрии стеклопакета во время его последующей эксплуатации. Для этого используются полиуретановые, силиконовые или тиоколовые герметики. При этом, температура в производственном помещении, где изготовляются стеклопакеты, должна быть не ниже +16С и не выше +25С; влажность воздуха не выше 50%.

Благодаря качественному изготовлению стеклопакетов, без нарушения технологии и стандартов, мы получаем действительно отличный продукт,который дополняет и улучшает характеристики оконного профиля. При установке высококачественных стеклопакетов, Ваши пластиковые окна будут отлично защищать помещение от холода и шума, а также служить прекрасным украшением дома. Ведь стекла – это отражение внешнего мира,и какими будут они, таким Вы будете видеть мир, который Вас окружает.

При установке высококачественных стеклопакетов, Ваши пластиковые окна будут отлично защищать помещение от холода и шума, а также служить прекрасным украшением дома. Ведь стекла – это отражение внешнего мира,и какими будут они, таким Вы будете видеть мир, который Вас окружает.

Технология производства пластиковых окон | PROMOKNA.RU

На первом этапе мы осуществляем резку хлыстов ПВХ и армирующего профиля на заготовки. От качества выполнения этой операции во многом зависит качество выполнения оконной конструкции в целом, поэтому следует уделять внимание расположению хлыстов профиля на станине пилы, и соблюдению четкой плоскости реза. Размеры заготовок должны соответствовать указанным в спецификации на производство, которые рассчитываются программой с учетом запаса под сварку (2,5-3 мм с каждой стороны).

- Резка пластикового профиля. На пиле для резки пластика режем рамный профиль и профиль створки профиль под углом 45° с двух сторон.

Импост, эркеры, подставочные профиля и т.д., режем под углом 90°. Если Вы производите более 30 окон в смену, то удобно иметь 2 пилы (на двухголовой пиле резать рамы и створки под углом 45°, а на одноголовой пиле резать профили углом 90°.

Импост, эркеры, подставочные профиля и т.д., режем под углом 90°. Если Вы производите более 30 окон в смену, то удобно иметь 2 пилы (на двухголовой пиле резать рамы и створки под углом 45°, а на одноголовой пиле резать профили углом 90°. - Резка металлического (армирующего) профиля выполняется на специальной пиле по металлу под углом 90°.

- Заготовки ПВХ профиля и заготовки армирующего профиля укладываем с специальные тележки

Для отвода излишней влаги, нам необходимо сделать дренажные отверстия в раме, створке и импосте. Расположение дренажных отверстий должно соответствовать рекомендациям поставщика профиля.

Как видно на рисунке, дренажные отверстия делаются в трех направлениях:

- Под углом со стороны стеклопакета (4, 6)

- Снизу внешней камеры створки (3)

- На лицевой поверхности рамы (5)

Отверстия имеют продолговатую форму, фрезеруются с помощью специального инструмента (на небольших производствах) или на дренажном станке.

В центральную камеру заготовки пластикового профиля устанавливаем армирующий профиль и закрепляем с помощью саморезов 3,9 х 16 (3,9 х 19) мм. Операцию выполняем с помощью ручного винтоверта (на небольших производствах) либо на специальном полуавтоматическом либо автоматическом шуруповерте. Расстояние между саморезами указывается в технологической документации поставщика профиля.

Для установки основного запора (элемент фурнитуры) и ручки, нам необходимо в профиле створки сделать соответствующие отверстия. Операция выполняется с помощью копировально-фрезерного станка.

Три сверла делают тройные отверстия под ручку (см.фото), а верхней фрезой мы по шаблону фрезеруем прямоугольное отверстие под замок основного запора.

Для того чтобы нам установить в раму либо створку импост, края заготовки импоста необходимо соответствующим образом обработать. Операция выполняется на торцефрезерном станке. Станок имеет специальную фасонную фрезу, которая придает торцу импоста контур, необходимый для установки в раму либо створку. Импостовая фреза предоставляется изготовителем профиля.

Операция выполняется на торцефрезерном станке. Станок имеет специальную фасонную фрезу, которая придает торцу импоста контур, необходимый для установки в раму либо створку. Импостовая фреза предоставляется изготовителем профиля.

Импост крепится к раме либо створке с помощью механических соединителей. После фрезерования, мы устанавливаем на заготовку механические соединители.

На данном этапе мы заготовки свариваем в единую конструкцию. Операция выполняется с помощью сварочного станка. Говоря простым языком, станок нагревает поверхность профилей, после чего происходит смыкание профилей и остывание пластика. Это один из ответственных этапов сборки конструкции для того, чтобы сварка была качественной, необходимо обеспечить чистоту нагревательного элемента станка и поверхности свариваемых профилей, обеспечить равномерное прилегание заготовки к нагревательному элементу.

Сварочная машина настраивается по временным и температурным параметрам, давлению сжатия профилей. Настройку станка должен производить специалист. Рекомендации по режимам сварки, как правило, дается поставщиком профиля.

Настройку станка должен производить специалист. Рекомендации по режимам сварки, как правило, дается поставщиком профиля.

В местах сварки профиля у нас образовался наплав сварного шва, который необходимо удалить. Для выполнения операции применяем устройства либо станок для зачистки. Станок срезает наплав с лицевых поверхностей профиля специальными ножами, а зачистная фреза обрабатывает торцевую поверхность профиля. Таким образом, обработка осуществляется с трех сторон. Под каждый вид профиля необходима своя фреза.

После зачистки мы выполняем операции по сборке оконной конструкции. Нам необходимо установить импосты, в специальные пазы установить резиновый уплотнитель, установить фурнитуру. Обучение и инструкции по установке фурнитуры, необходимые шаблоны предоставляются поставщиком. После установки фурнитуры, мы устанавливаем створку на раму и устанавливаем фальцевые вкладыши и прокладки под стеклопакет.

Штапик это профиль, который необходим для крепления стеклопакета в раме либо створке. Операция по резке выполняется на специальной пиле для резки штапика, в маленьких цехах резку штапика делают на обычной маятниковой пиле (это очень неудобно).

После того, как мы поставили стеклопакет в раму либо створку, в специальные пазы мы забиваем штапик. Операция удобно выполнять на специальном стенде остекления.

Обращаем Ваше внимание на то, что представленная технология является ознакомительной, она не содержит технических тонкостей сборки оконных конструкций.

Как открыть производство профиля ПВХ: оборудование, технология

Строительная сфера – одна из самых востребованных, поэтому производство профиля ПВХ может стать успешным, и, что самое главное, прибыльным бизнесом. Разберемся, как при минимуме затрат построить прибыльный бизнес.

Содержание статьи:

Бизнес-план

Для любого бизнес-проекта необходимо создать подробный бизнес-план. В документе прописываются все вопросы относительно помещения, оборудования в цех, организации бизнеса.

В документе прописываются все вопросы относительно помещения, оборудования в цех, организации бизнеса.

Обязательным пунктом является указание суммы необходимых вложений, а также прогнозы о том, как бизнес будет развиваться и какой доход принесет.

Оборудование для производства профиля ПФХ

Производство профиля ПВХ выполняется методом экструзии, при котором расплавленное полимерное соединение под большим давлением выдавливается в формы.

ПВХ профиль для производства окон изготавливается на специальных линиях, представляющих собой комплекс специального оборудования.

Линия по производству профиля ПВХ включает в себя:

- Экструдер – оборудование для выдавливания сырья в калибровочную машину;

- Трак – механизм для вытягивания материала из калибратора;

- Калибрирующее оборудование;

- Пила – нарезает профиль на куски;

- Упаковочное оборудование – для нанесения защитного покрытия и укладки готовой продукции.

Сегодня можно легко приобрести недорогое оборудование из Китая или отдать предпочтение местным производителям. В среднем, стоимость линии начинается от 10 000 долл.

Сырье для производства ПВХ профиля

Оконные профили ПВХ производятся из поливинилхлорида, который имеет несколько преимуществ перед древесиной и алюминием.

Поливинилхлорид – долговечный материал, экологичный, а также стойкий к различным погодным условиям.

Технология изготовления ПВХ профиля состоит в том, что на производстве к поливинилхлориду примешиваются специальные добавки – стабилизаторы (соединения цинка, свинца, олова, кадмия), пигменты (двуокись титана), а также наполнители (обработанный мел).

Материал, готовый к изготовлению, поступает на производство ПВХ профиля в виде белого полупрозрачного порошка. Затем в исходное сырье примешиваются необходимые добавки для получения нужной консистенции.

В идеале должен получиться белый материал, резистентный к механическим повреждениям и воздействию влажности.

Технология производства профиля ПВХ

Производство профиля ПВХ состоит из следующих этапов:

- Смола поливинилхлорида, а также аддитивы помещаются в специальные резервуары, в которых работают смешивающие, подающие и регулирующие системы. Согласно рецептуре отмеряется вес необходимых компонентов.

- В горячем и холодном миксере получившаяся смесь замешивается, после чего через вакуум поступает в резервуары для дозревания.

- Сырье помещается в экструдеры, где смесь плавится, а результате чего получается однородная вязкая масса. Эту массу помещают в формы.

- В формовочной емкости масса приобретает форму.

- На столе для калибровки с мокрой и сухой ваннами осуществляется калибровка и охлаждение продукции.

- Получившиеся заготовки распиливаются и помещаются в накопитель.

- Профиль упаковывается и доставляется на склад.

Помещение

Требования к цеху для производства профиля ПФХ не отличаются строгостью.

Помещение требуется от 70 м², также необходимо отопление, хорошо работающая вентиляция. Электричество – 380 вольт.

Желательно иметь склад, на котором будет храниться готовая продукция.

Персонал

Начать бизнес можно с найма сотрудников в цех (от 2 до 4 человек) для работы в одну смену. Если планируется расширить производство профиля из ПВХ, то можно привлечь в трудовой коллектив новых сотрудников. Для производства необходимо нанять:

- технолог, способный организовать технологический процесс производства;

- сотрудники на смены;

- заведующий складом;

- сотрудники для измерения продукции;

- начальник производства;

- грузчики;

- уборщики.

Бухгалтерские расчеты можно отдать на аутсорсинг, что позволит сократить расходы, а также избавиться от лишних хлопот по поиску квалифицированного бухгалтера для устройства на работу.

Необходимая документация

Регистрация индивидуального предпринимательства более выгодна, если планируется производство ПВХ профиля для окон в малых масштабах. В таком случае не придется оплачивать налоговые сборы в полном объеме.

В таком случае не придется оплачивать налоговые сборы в полном объеме.

В любом случае, при расширении производства всегда существует возможность переоформить бизнес в ООО.

Следует помнить, что необходимо не только предоставить документацию, но и уплатить государственную пошлину.

В процессе оформления документации необходимо подобрать код ОКВЭД 22.21 «Производство пластмассовых плит, полос, труб и профилей».

Перечень необходимых документов

- Квитанция (уплата госпошлины).

- Паспорт и заверенная нотариусом копия.

- Заявление о госрегистрации.

- Свидетельство ИНН (копия).

- Уведомление о выбранной системе налогообложения (из пяти возможных).

Пакет документов предоставляется в распоряжение налоговой инспекции. Через несколько дней предприниматель сможет забрать документы и получить разрешительный листок о деятельности ИП.

Также следует открыть расчетный счет, заключить договоры с обслуживающими организациями, получить разрешение на производство от пожарной инспекции.

Продукция должна соответствовать ГОСТу 30673-99 «Профили поливинилхлоридные для оконных и дверных блоков».

Вложения и прибыль

Производство оконных профилей ПВХ – бизнес довольно выгодный, поскольку профили ПВХ необходимы для дальнейшего изготовления окон из пластика, которые занимают первое место по популярности в строительной сфере. Себестоимость производства зависит от его объемов.

К примеру, в среднем производство профиля ПВХ на линии начинается от 60 кг продукции. Производство профиля ПВХ для пластиковых окон состоит из изготовления профилей различной длины, из которых в дальнейшем собирается окно.

В среднем, стоимость погонного метра ПВХ профилей начинается от 5 долларов. Себестоимость составляет примерно половину этой суммы. Соответственно, если один погонный метр стоит 5 долл., то на его изготовление необходимо потратить около 2,5 $.

Соответственно, если один погонный метр стоит 5 долл., то на его изготовление необходимо потратить около 2,5 $.

К примеру, мини-завод выпускает около 10000 м² в месяц, соответственно, общая прибыль составит 50 000 долл. Если убрать из общей прибыли расходы на производство, то чистая выручка составит около 25 000 $.

Расходы

- Открытие предприятия – около 25 тыс. долл. (покупка производственной линии, оснащение цеха, закупка сырья, регистрация и т.д.).

- Расходы в месяц – около 25 тыс. долл. (приобретение сырья, налоги, зарплата и т. д.).

- Арендная плата (для помещения от 70 м² при арендной плате 2,5 долл. за 1м²) – около 200 $.

Окупаемость бизнеса напрямую зависит от наличия поблизости конкурирующих фирм, а также от востребованности продукции в том или ином регионе.

Понравилась статья? Поделитесь с друзьями:

Con-Tech Plastics — Мы специализируемся на точном литье под давлением термопласта, сопутствующих товарах и услугах.

Con-Tech Plastics — Мы специализируемся на прецизионном литье под давлением термопластов, сопутствующих товарах и услугах.ЗВОНИТЕ США 714-996-7477 ИЛИ ИСПОЛЬЗУЙТЕ НАШУ ОНЛАЙН ФОРМУ

Con-Tech — контрактный производитель полного обслуживания, базирующийся в округе Ориндж, Калифорния.

Мы специализируемся на точном литье под давлением термопластов, сопутствующих товарах и услугах.

За более чем 26-летний опыт работы мы заслужили прочную репутацию благодаря качественному производству и преданности нашим клиентам.

У нас более 26 лет опыта в контрактном производстве, заслужив репутацию производителя качественного оборудования и преданности нашим клиентам.

Мы инвестировали в новейшее оборудование и закупаем самые лучшие материалы, исходя из требований производимого продукта.

Наши клиенты — наши партнеры. Наша цель — производить продукцию и услуги высочайшего качества при строгом контроле затрат.

Мы обрабатываем практически все товарные термопласты, инженерные смолы с самыми высокими допусками, эластомеры, конструкционный пенопласт и ПВХ с различными твердостями.

Мы специализируемся в следующих областях:

- Литье пластмасс под давлением

- Производство медицинских устройств

- Дизайн продукта и прототипы

- Производство пресс-форм и оснастка

- Контрактное производство

- Прецизионное литье пластмасс под давлением

- Литье под давлением в медицинских помещениях

- Проектирование

- Производство пресс-форм

- Сборка, формование и упаковка

В 1999 году мы получили сертификат ISO 9001 для нашей системы менеджмента качества, и в настоящее время мы получили сертификат ISO 9001: 2015.

Наши производственные мощности не ограничиваются определенными отраслями. В настоящее время мы обслуживаем малые и крупные промышленные компании. Нашими основными деловыми партнерами являются отечественные и мировые производители оборудования для медицинского оборудования, опреснения обратного осмоса, электроники, обороны, посуды для напитков, мебели, рекламы, бытовой техники и индустрии отдыха. Мы можем обеспечить краткосрочное и долгосрочное производство, часто со сложной сборкой, вторичными операциями, тестированием и упаковкой.

Мы можем обеспечить краткосрочное и долгосрочное производство, часто со сложной сборкой, вторичными операциями, тестированием и упаковкой.

ИНЖЕКЦИОННАЯ ФОРМОВКА ИЗ ПЛАСТИКА НА ЗАКАЗ

Наш современный производственный объект площадью 30 000 квадратных футов, расположенный в округе Ориндж, штат Калифорния, оснащен современным производственным оборудованием и работает 3 смены в день, 24 часа, 5 дней в неделю.Мы обслуживаем всю западную часть США.

Подробнее…

ИЗГОТОВЛЕНИЕ ФОРМ И ИНСТРУМЕНТ

Наши заказчики извлекают выгоду из более чем 26-летнего опыта в производстве пресс-форм. Мы предлагаем впечатляющий набор инструментов, от простых открытых и закрытых форм до сложных многогнездных пресс-форм скользящего действия.

Подробнее…

ПРОИЗВОДСТВО МЕДИЦИНСКОГО ИЗДЕЛИЯ

Наша команда инженеров и сотрудников по нормативным вопросам понимает строгие требования к обеспечению качества и нормативно-правовые требования при производстве медицинского оборудования. Мы можем предоставить экспертные знания и поддержку, необходимые для проверки проектирования, инструментов и процессов.

Мы можем предоставить экспертные знания и поддержку, необходимые для проверки проектирования, инструментов и процессов.

Подробнее…

КОНТРАКТНОЕ ПРОИЗВОДСТВО

Многие наши клиенты предъявляют простые и сложные требования к сборке, тестированию и упаковке. Мы можем предоставить им экспертное проектирование, изготовление и проверку всех необходимых вторичных операций.

Подробнее…

ПРОЕКТИРОВАНИЕ И РАЗРАБОТКА ПРОДУКЦИИ

Если вам требуется экспертная оценка конструкции, создание прототипов или полное управление программой, у нас есть опыт проектирования, обеспечивающего технологичность и сборку.

Подробнее…

ТЕРМОПЛАСТИЧЕСКИЕ СМОЛЫ ДЛЯ ФОРМОВАНИЯ

Мы обрабатываем практически все товарные термопласты, конструкционные смолы с самыми высокими допусками, эластомеры, конструкционную пену и ПВХ с различными твердостями.

Подробнее…

© Авторское право 2016 Con-Tech Plastics

Технологии производства

2″> Производство ТехнологииОбслуживание представителя производителя Южная Калифорния с 1983 года

Air-Vac, Digitaltest, MTA Automation, Omron, Sono-Tek, Технические устройства, Универсальные инструменты

Пожалуйста, нажмите на рисунок ниже, чтобы узнать больше.Вы будете перенаправлены на Производство Технология Linecard.

Паяльная роботизированная ячейка MTA Automation RC 500

| Omron VT-S500

| Диджиталтест МТС 500 Кондор |

Air-Vac DRS27 SMT Переделка | Технические устройства Nu / Чистый Поли SMT XL | Универсальные инструменты Фьюжн XC2-37 |

Air-Vac Onyx29 Полностью

Автоматическое выравнивание, размещение и оплавление | Sono-Tek Sono Flux 9500 |

Устав компании Production Technology — продавать и поддерживать

современное оборудование для сборки и контроля, технологические материалы и

управляющее программное обеспечение, требуемое производителями печатных плат или электронных компонентов

продукты.

Линейная карта Связаться с нами О нас

Пожалуйста отправлять комментарии и предложения веб-мастеру

Авторские права 2019 Технология производства. Все права защищены

Современный рендерер с открытым исходным кодом

21 сентября 2019 г.

Мы с гордостью объявляем о выпуске appleseed 2.1.0-beta , двенадцатом (или двенадцатом?) Выпуске нашей бета-программы и 35-м общедоступном выпуске с момента первой альфа-версии в июле 2010 года.

Этот выпуск является плодом неустанных усилий по проектированию, разработке, тестированию и координации со стороны команды appleseed, международной группы добровольцев, занимающейся созданием современной технологии рендеринга с открытым исходным кодом.

Обязательно прочтите примечания к выпуску основного движка, чтобы получить полную иллюстрированную историю!

Загрузки и примечания к выпуску:

Мы, конечно, вели себя тихо последние десять месяцев, но, как вы увидите, не из-за отсутствия активности! Команда много работала, и все гордятся тем, чего мы достигли с момента последнего выпуска.

В этом выпуске мы снова сосредоточили свое внимание на улучшении собственных подключаемых модулей для Autodesk® 3ds Max®, Autodesk® Maya® и Blender. Конечно, основной движок, appleseed.studio и набор инструментов командной строки получили свою долю внимания благодаря более чем сотне новых функций и исправлений ошибок. Давайте рассмотрим некоторые основные моменты этого выпуска.

В этом выпуске основной механизм рендеринга получил ряд важных новых функций:

Серго Погосян добавил полную поддержку Cryptomatte в виде нового набора AOV.

- Студент

Google Summer of Code (GSoC) 2018 и наставник GSoC 2019 Кевин Массон реализовал контрольную точку рендеринга , механизм для возобновления многопроходного рендеринга после того, как он был прерван, и для добавления проходов рендеринга к готовому рендерингу. Примеры рабочих процессов, использующих эту функцию, подробно описаны в примечаниях к выпуску.

Благодаря Эстебану Товальяри, appleseed теперь может компилировать шейдеры OpenShadingLanguage (OSL) на лету .

Это открывает для пользователей возможность написать некоторый код OSL в выбранном ими DCC-приложении и сразу увидеть результаты в рендеринге без необходимости вручную компилировать шейдер OSL с помощью компилятора командной строки.Наш плагин Blender предоставляет эту функцию; другие плагины будут реализовывать аналогичные рабочие процессы в будущих выпусках.

Это открывает для пользователей возможность написать некоторый код OSL в выбранном ими DCC-приложении и сразу увидеть результаты в рендеринге без необходимости вручную компилировать шейдер OSL с помощью компилятора командной строки.Наш плагин Blender предоставляет эту функцию; другие плагины будут реализовывать аналогичные рабочие процессы в будущих выпусках.Эстебан также переключил appleseed на использование Filter Importance Sampling вместо фильтрации отфильтрованного образца. Это привело к нескольким улучшениям производительности, но также открыло возможность использования современных шумоподавителей, таких как Intel® Open Image Denoise, на рендеринге appleseed.

Что касается плагинов, Джон Дент возглавил основную работу по изменению архитектуры нашего плагина Blender с тремя основными достижениями:

Плагин теперь поддерживает как Blender 2.79 и Blender 2.80+ (с отдельными пакетами).

Мы также протестировали плагин с Blender 2.81, и он, похоже, работает нормально.

Мы также протестировали плагин с Blender 2.81, и он, похоже, работает нормально.Экспорт выполняется на порядок быстрее благодаря полной перезаписи кода экспорта базовой геометрии на C ++.

Преобразование текстур в высокопроизводительный формат

* .txтеперь на быстрее, удобнее и надежнее , поскольку он больше не зависит от вызова утилиты командной строкиmaketx; вместо этого преобразование текстур теперь реализовано на стороне C ++ плагина.

Джон также продемонстрировал Cryptomatte AOV, стереоскопические камеры и камеры с объективом «рыбий глаз» и добавил узел сценариев OSL, который полагается на недавно обретенную способность Appleseed компилировать шейдеры OSL на лету.

Наш подключаемый модуль Autodesk® 3ds Max® также был значительно улучшен Гербертом Крепазом и Серго Погосяном с более чем двумя десятками новых функций и исправлений ошибок, среди которых поддержка 3ds Max 2020, размытие движения при трансформации объектов и камер, Cryptomatte AOVs и поддержка стохастического прогрессивного отображения фотонов (SPPM).

Наконец, штатный безумный ученый Герберт Крепаз также добавил много новых функций в наш подключаемый модуль Autodesk® Maya® , таких как поддержка Maya 2019, Cryptomatte AOVs и SPPM.

Команда добавила много других функций и исправила множество ошибок во всех частях экосистемы appleseed, и этот пост лишь поверхностный. Пожалуйста, проверьте различные примечания к выпуску, чтобы получить полную картину!

Заглядывая вперед, , у нас есть несколько интересных новых функций, которые появятся в следующем выпуске appleseed благодаря потрясающей работе наших студентов Google Summer of Code 2019 Стивена Агьеманга и Грея Олсона:

Стивен работал над внедрением Practical Path Guiding , новой техники, которая расширяет возможности нашего однонаправленного трассировщика пути и позволяет ему изучать распределение падающего света, чтобы отслеживать пути к более важным областям сцены и улучшать его характеристики при непрямом освещении.

Вы можете найти более подробную информацию об этой технике в заключительном отчете Стивена.

Вы можете найти более подробную информацию об этой технике в заключительном отчете Стивена.Gray усовершенствовал нашу инновационную технологию записи и визуализации светового пути . Благодаря работе Грея в следующей версии appleseed можно будет накладывать световые дорожки на финальный рендер. Он также будет отображать световые пути с использованием современного профиля OpenGL с надлежащим сглаживанием и прозрачностью. Наконец, это позволит пользователям фильтровать световые пути, используя Light Path Expressions, отраслевой стандарт для выражения интересующих путей.Ознакомьтесь с окончательным отчетом Грея для получения подробной информации и изображений.

Также в конвейере находится ряд основных функций и улучшений , среди которых поддержка разнородных томов и файлов OpenVDB, а также современная модель затенения волос и соответствующий шейдер OSL.

Все эти функции и улучшения уже реализованы и работают.

Импост, эркеры, подставочные профиля и т.д., режем под углом 90°. Если Вы производите более 30 окон в смену, то удобно иметь 2 пилы (на двухголовой пиле резать рамы и створки под углом 45°, а на одноголовой пиле резать профили углом 90°.

Импост, эркеры, подставочные профиля и т.д., режем под углом 90°. Если Вы производите более 30 окон в смену, то удобно иметь 2 пилы (на двухголовой пиле резать рамы и створки под углом 45°, а на одноголовой пиле резать профили углом 90°.

Это открывает для пользователей возможность написать некоторый код OSL в выбранном ими DCC-приложении и сразу увидеть результаты в рендеринге без необходимости вручную компилировать шейдер OSL с помощью компилятора командной строки.Наш плагин Blender предоставляет эту функцию; другие плагины будут реализовывать аналогичные рабочие процессы в будущих выпусках.

Это открывает для пользователей возможность написать некоторый код OSL в выбранном ими DCC-приложении и сразу увидеть результаты в рендеринге без необходимости вручную компилировать шейдер OSL с помощью компилятора командной строки.Наш плагин Blender предоставляет эту функцию; другие плагины будут реализовывать аналогичные рабочие процессы в будущих выпусках. Мы также протестировали плагин с Blender 2.81, и он, похоже, работает нормально.

Мы также протестировали плагин с Blender 2.81, и он, похоже, работает нормально. Вы можете найти более подробную информацию об этой технике в заключительном отчете Стивена.

Вы можете найти более подробную информацию об этой технике в заключительном отчете Стивена.