как делают на производстве и в домашних условиях?

Некоторые сладости у многих людей четко ассоциируются с детством. Это мороженое, сладкая вата, лимонад и, конечно, кукурузные палочки. Как делают это воздушное лакомство на заводе и можно ли приготовить палочки в домашних условиях, вы узнаете их представленной статьи.

Из чего делают кукурузные палочки

Сырье для производства кукурузных палочек поступает на завод сразу в большом количестве. Его завозят на предприятие буквально тоннами. Сырьем служат кукурузная крупа, которую делают из кукурузы твердых сортов, сахарная пудра, соль и рафинированное дезодорированное растительное масло. Это все ингредиенты, которые требуются для изготовления кукурузных палочек, знакомых всем с детства.

Состав соленых палочек или с другим вкусом является аналогичным, но вместо сахарной пудры добавляется просто соль или соответствующий ароматизатор, например бекон, сыр и т. д.Оборудование для изготовления кукурузных палочек

В состав производственной линии по изготовлению кукурузных палочек входит сразу несколько видов оборудования: смеситель для подготовки крупы, мельница для получения сахарной пудры, экструдер, дражировочный комплекс, дозатор сахарной пудры и устройство, которое фасует кукурузные палочки. Как делают изделия на заводе и дома и в каком объеме, зависит от мощности экструдера. Кстати, это же оборудование используется и при производстве других сухих завтраков.

Как делают изделия на заводе и дома и в каком объеме, зависит от мощности экструдера. Кстати, это же оборудование используется и при производстве других сухих завтраков.

Кукурузные палочки: как делают их на заводе

Таким образом, производственная мощность и стоимость оборудования зависят от размера предприятия. Как делают кукурузные палочки на заводе?

Весь технологический процесс занимает не более 10 минут. За 8-часовую смену на производстве получают около трех тонн сладкого лакомства. Сам процесс производства состоит из нескольких этапов:

- Сначала кукурузную крупу подают на экструдер, температура внутри которого составляет от 40 до 150 градусов.

- Под воздействием высокой температуры и давления сырье приобретает консистенцию теста.

- Пластичная масса попадает на специальную матрицу с дырочками, при прохождении через которые тесто резко увеличивается в размере, как будто взрывается и приобретает структуру кукурузной палочки. Происходит это из-за резкой перемены давления. Форма и размер дырочек на матрице определяют, какими будут кукурузные палочки: округлыми, квадратными, в виде звездочек и т. д.

Как делают кукурузные палочки со вкусовыми добавками

На следующем этапе после выхода изделий из экструдера они подвергаются сушке в специальном барабане. Дальше палочки поступают в дражировочный комплекс – это устройство, напоминающее длинный барабан, с помощью которого на изделия наносятся порошкообразные вкусовые добавки. Одновременно через разбрызгиватель подается растительное масло. Оно подогревается внутри барабана и равномерно в небольшом количестве распыляется на кукурузные палочки. Как делают их глазированными? Читайте далее.

Как делают их глазированными? Читайте далее.

Как делают кукурузные палочки в домашних условиях

Приготовить кукурузные палочки дома без специального оборудования не получится. Изделия приобретают воздушную структуру только при прохождении через экструдер, который обеспечивает необходимый резкий перепад давления. Ни традиционная шнековая мясорубка, ни тем более кондитерский мешок в этом случае не смогут заменить профессиональное оборудование.

Как делать кукурузные палочки дома? Очень быстро при наличии оборудования и сырья. Прежде всего, для этого понадобится специальный аппарат для изготовления кукурузных палочек УКП-М. Производительность устройства составляет 15 кг изделий в час.

Прежде всего, для этого понадобится специальный аппарат для изготовления кукурузных палочек УКП-М. Производительность устройства составляет 15 кг изделий в час.

Для приготовления палочек кукурузная крупа сначала засыпается в специальную воронку на корпусе, проходит через систему увлажнения и подвергается термопластичной обработке. Весь процесс происходит практически моментально в непрерывном режиме. Затем масса на определенной скорости продавливается через специальную матрицу с резкой, которая придает необходимую форму готовому изделию. Самые простые кукурузные палочки готовы! Теперь их нужно покрыть глазурью или посыпать сахарной пудрой, и можно подавать к столу.

Кроме палочек из кукурузы, устройство УКП-М используется для производства изделий из пшеничной, перловой крупы, риса в форме звездочек, трубочек и т. д.

Производство кукурузных палочек

Кукурузные палочки представляют собой продукт, получаемый в результате обработки мелкой кукурузной крупы в специальной машине типа экструдера. Они являются продуктом, готовым к употреблению, и не требуют дополнительной кулинарной обработки.

Они являются продуктом, готовым к употреблению, и не требуют дополнительной кулинарной обработки.

Кукурузные палочки выпускают с различными добавками,что повышает их вкусовые достоинства и пищевую ценность. Палочки изготовляют также без добавок и используют их вместо хлеба или гренков.

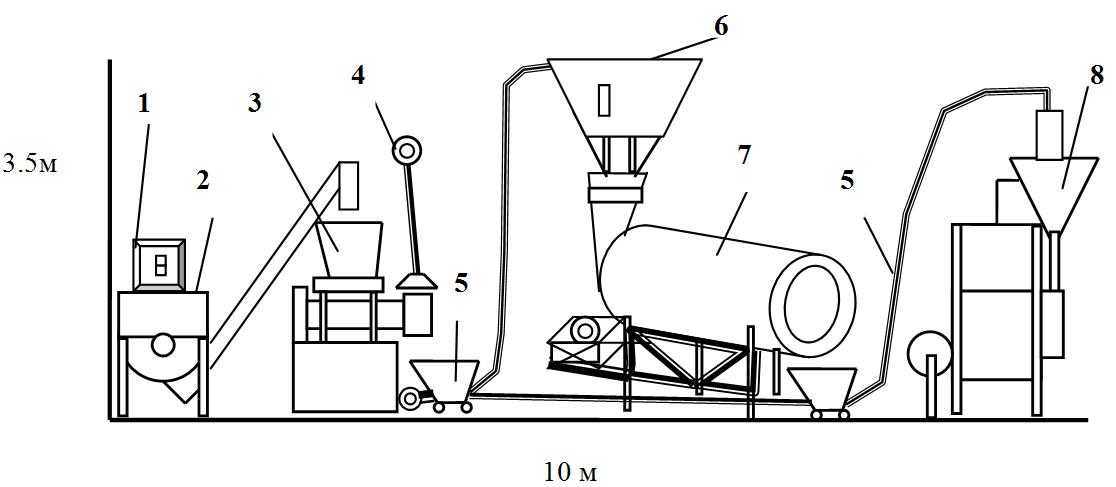

Кукурузные палочки вырабатывают по технологической схеме, представленной на рис. 78.

Рис. 78. Технологическая схема производства кукурузных палочек: 1 — сепаратор; 2 — бункер; 3 — шнековый кондиционер; 4 — темперирующий бункер; 5 — машина для получения кукурузных палочек МКП-70; 6 — транспортер; 7 и 7а — бункера; 8 — непрерывно действующая установка для нанесения добавок; 9 — бункер; 10 — расфасовочный автомат; 11 — насос; 12 — цистерна; 13 — насос; 14, 14а и 146 — сборники-мерники для растительного масла; 15 — стол; 16 — настольные весы; 17 — смесительная машина; 18 — тарельчатый дозатор; 19 — температурная машина; 20 — объемный дозатор; 21 — дражировочный котел; 22 — транспортер; 23 — солерастворитель; 24 — смеситель; 25 — насос.

Кукурузную крупу очищают от посторонних примесей и ферропримесей на вибрационном сите и хранят в бункере 2. По мере необходимости крупу кондиционируют по влажности в шнековом кондиционере 3, куда одновременно подают мелкодробленую соль или солевой раствор. Скондиционированную по влажности крупу выдерживают в темперирующем бункере 4, откуда она поступает в машину для изготовления кукурузных палочек 5. Готовые кукурузные палочки транспортером 6 направляют в бункера 7 и 7а, откуда они через объемные дозаторы 20 поступают в непрерывно действующую установку для нанесения добавок 8 или дражировочный котел 21.

Готовые кукурузные палочки поступают в бункер 9 и оттуда на расфасовочный автомат 10.

На непрерывно действующей установке для нанесения добавок обогащают кукурузные палочки сахарной пудрой, корицей, ванилином и чесночным порошком, которые подготовляют, используя стол 15, весы 16 и смесительную машину 17. Подготовленную смесь для добавок направляют в машину через тарельчатый дозатор 18.

Арахисовую добавку готовят в температурной машине 19, куда закладывают сахарную пудру, арахисовую массу и через сборник-мерник 146 растительное масло.

Готовую арахисовую добавку направляют в дражировочный котел 21, куда, кроме кукурузных палочек, добавляют также растительное масло из сборника-мерника 14а.

Растительное масло из автоцистерны сливают в цистерну 12, откуда его по мерс надобности насосом 13 подают в сборники-мерники 14, 14а и 146. При необходимости насосом 11 растительное масло в эти сборники можно подавать, минуя цистерну 12, прямо из автоцистерны.

Солевой раствор готовят в специальном солерастворителе 23, откуда его через смеситель 24 насосом 25 направляют в шнековый кондиционер 3.

Основными процессами производства кукурузных палочек являются процессы подготовки крупы, обработки ее в машине для производства кукурузных палочек и нанесения добавок.

Оборудование для производства кукурузных палочек

Кукурузные палочки получают на машине МКП-70.

Машина МКП-70 (рис. 79) имеет следующие основные узлы: станину, привод, цилиндр с винтом, электрообогреватель, питатель с бункером и привод отсекающего ножа. Цилиндр машины заканчивается матрицей, имеющей формующие отверстия, которая крепится к фланцу цилиндра болтами.

Рис. 79. Машина для изготовления кукурузных палочек МКП-70.

Работа машины осуществляется следующим образом. Кондиционированная по влажности и крупноте помола и смешанная с солью кукурузная крупа направляется в приемный бункер машины. Из приемного бункера крупа через питатель машины поступает в пространство между винтом и стенками цилиндра и благодаря вращению винта постепенно передвигается к матрице с формующими отверстиями.

По мере продвижения продукта к матрице давление в массе крупы повышается за счет постепенно уменьшающегося шага винта и перехода влаги крупы в пар. Одновременно в результате трения между продуктом и рабочими органами машины масса крупы нагревается до 150-200° С, вследствие чего электронагрев машины после установления режима выключают.

Под действием высокой температуры и большого давления — 10-20 кГ/см

В результате резкого перепада давления в продукте при выходе его из машины происходит взрывоподобное испарение воды. Тонкие струйки выходящего теста «взрываются», увеличиваясь в диаметре в 3-4 раза и почти мгновенно высыхая. Через некоторое время по выходе из машины влажность продукта снижается до 5-6%.

Выходящие из машины струйки продукта вращающимся ножом отсекаются в виде кусочков длиной 30-50 мм, которые системой пневмотранспорта направляются на следующие операции.

Основное условие выработки нормального готового продукта — получение в машине хорошо разработанной однородной массы, обладающей пластическими свойствами.

Если отдельные крупинки продукта не деформировались и не превратились в вязкую пластическую массу, готовые палочки будут иметь нежелаемые включения таких крупинок.

При получении кукурузных палочек путем экструзии при повышенных температуре и давлении наблюдается процесс изменения продукта, идентичный процессу, наблюдаемому при производстве взорванных зерен на термических аппаратах «пушках». Процесс экструзии имеет преимущества перед процессом взрывания в «пушках», так как он непрерывен и осуществляется бесшумно. Химические изменения в продукте в обоих этих процессах одинаковы.

При работе на машине МКП-70 следует особенно внимательно относиться к пуску машины. За полчаса до начала работы включают электронагрев машины и доводят температуру в цилиндре до 200° С; затем включают машину и постепенно начинают подавать увлажненную до 20-25% крупу через питатель в цилиндр.

Если через 1,5-2 мин после начала подачи в машину крупы продукт не начнет выходить из отверстий матрицы, машину следует немедленно остановить и выяснить задержку выхода продукта.

В противном случае давление в цилиндре может возрасти сверх допустимого и произойдет деформация матрицы.

Как только в машине создадутся нормальные условия работы и через отверстия матриц начнет выходить продукт в виде пластичной массы, в машину можно начинать подавать крупу влажностью 12-13%. Перерыва в подаче крупы допускать нельзя.

Через некоторое время из машины пойдет продукт нормальной влажности, после чего включают нож и машина продолжает работу на установившемся режиме.

Полученные при пуске машины влажные деформированные палочки являются браком и идут в отходы. Для запуска машины на нормальный режим работы необходимо израсходовать крупы влажностью 20-25% около 3-4 кг.

Пуск машины в работу — очень трудная операция, поэтому рекомендуется производить остановку машины только при длительных перерывах между сменами, а от смены к смене передавать машину на ходу.

Во время работы машины необходимо следить за равномерной подачей крупы в цилиндр и не допускать чрезмерной загрузки. Нельзя также допускать перегрева цилиндра, что может привести к забивке отверстий матрицы продуктом, который из-за высокой температуры может приобрести мажущуюся консистенцию.

Подготовка крупы для производства кукурузных палочек

Для производства кукурузных палочек применяют кукурузную крупу, соответствующую по размеру проходу через металлотканное сито с отверстиями 1,2 мм (100%) и сходу с металлотканного сита с отверстиями 0,67 мм (не менее 80%).

Более мелкая крупа будет пригорать в машине, что нарушит нормальный ход технологического процесса. Из более крупной крупы не получится однородной массы.

Поступающую в цех кукурузную крупу просеивают на вибрационном просеивателе через металлотканные сита № 1,2 и 0,67. Проход через первое сито и сход со второго используют для производства кукурузных палочек.

Совершенно непригодна без соответствующей подработки на ситах кукурузная крупа, выпускаемая крупозаводами под названием «кукурузная крупа № 5».

При использовании этой крупы, как показали работы ВНИИКОПа, машина для изготовления кукурузных палочек работает с большим напряжением.

При просеве кукурузной крупы особенно тщательно надо следить за отбором от нее мучели, которая, попадая в машину для изготовления палочек, может пригореть на стенках. Хорошо подготовленная крупа при захвате ее рукой не должна оставлять на ладони мучной пыльцы.

Хорошо подготовленная крупа при захвате ее рукой не должна оставлять на ладони мучной пыльцы.

Просеянную крупу смешивают с солью, которую добавляют к муке из расчета 1 % к общему количеству смеси.

Если влажность крупы менее 12-13%, ее увлажняют, добавляя (до дачи соли) воду или солевой раствор.

При небольших количествах перерабатываемой крупы применяют шнековый кондиционер, при больших количествах устанавливают увлажнительную машину ЗУМ-2,5. В машине ЗУМ-2,5 распылительное устройство, изготовленное из стали, заменяется устройством из нержавеющей стали.

В этом случае в солерастворителе готовится солевой раствор, насосом он подается к машине.

Расчет необходимого количества воды ведут по формуле:

где В — требуемое количество воды, кг;

А — количество крупы, кг;

Х1 — начальная влажность крупы, %;

Х2 — конечная (требуемая) влажность крупы, %.

Например, в 100 кг крупы при начальной влажности 11% необходимо добавить столько воды, чтобы влажность крупы стала равной 13%.

Смешивание крупы с водой и солью или с солевым раствором проводят в течение 5-7 мин, затем для равномерного распределения влаги крупу выдерживают в бункерах 3-4 ч.

Если влажность крупы более 12-13%, крупу подсушивают. Для подсушивания можно использовать транспортер, обогреваемый лампами инфракрасного излучения. Однако в практической работе необходимость в подсушке крупы встречается чрезвычайно редко.

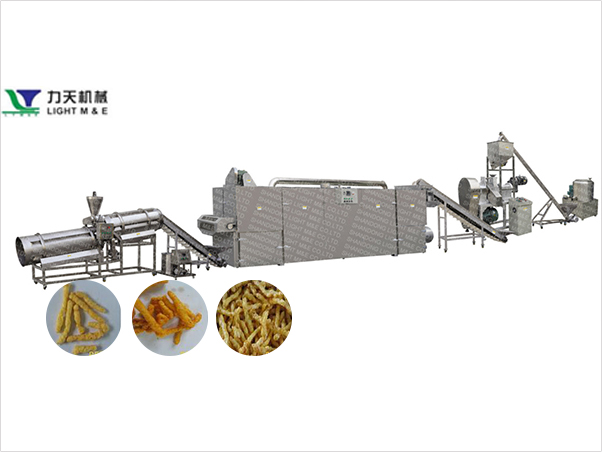

Линии для производства кукурузных палочек

Линии для производства кукурузных палочек предназначены для изготовления воздушных хрустящих палочек методом термопластической экструзионной переработки крахмалосодержащего крупяного сырья. Применяются в производстве палочек разной формы и размеров из кукурузной, рисовой и других круп и отходов производства сухарей с нанесенными на них различными вкусовыми покрытиями.

Отправить заявку Открыть в PDF

Привязка к инфраструктуре Планировка оборудования с привязкой к существующим или новым производственным площадям заказчика с учетом оптимальных технологических потоков

Модульность оборудования Комплекты оборудования можно менять, добавлять в соответствии с новыми целями и задачами производства

Разработка под заказ Разработка принципиально нового оборудования, изменение технических характеристик и конструкции оборудования в соответствии с поставленными задачами

Технические характеристики линий для производства кукурузных палочек

| Наименование характеристики | Значение характеристики для комплекса | |||

| №1 | №2 | №3 | №4 | |

| Тип экструдера | Э1-1 | Э1-2 | Э1-2 | Э2-1 |

| Количество экструдеров на линию | 1 | 1 | 2 | 1 |

| Производительность по кукурузной крупе, кг/час | 30 | 100 | 200 | 200 |

| Установленная мощность, кВт | 11,4 | 24,1 | 42,5 | 52,7 |

| Габаритная высота оборудования, мм | 3500 | 3500 | 3500 | 3500 |

| Высота бункера фасовочного автомата, мм | 2500 | 2500 | 2500 | 2500 |

| Площадь, занимаемая оборудованием, м2 | 24,2 | 27,8 | 47,2 | 37,5 |

Обслуживающий персонал, чел. |

1 | 1 | 1 | 1 |

Типовая схема линии кукурузных палочек

ОСНОВНОЕ ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ ЛИНИИ КУКУРУЗНЫХ ПАЛОЧЕК:

1

Экструдеры Э1-1, Э1-2 или Э2-1 в зависимости от требуемой производительности линии. На экструдерах из крупы влажностью 15,5…16% производится экструдат требуемой формы и размеров — «взорванные» воздушные крупяные палочки — и направляется на подсушку.

2

Транспортер ТЛ-1 предназначен для выдерживания экструдата на воздухе в течение заданного времени для его подсушки до значений влажности, обеспечивающих длительное хранение продукта, и равномерной подачи в оборудование для нанесения покрытий.

3

Установка нанесения покрытий ДБ-2 предназначена для последовательного равномерного нанесения на поверхность палочек растительного масла и сухих порошковых покрытий, придающих палочкам требуемый вкус. Установка оборудована вращающимся барабаном и дозировочным насосом для масла, распыление масла в барабане производится сжатым воздухом.

4

Для дозированной подачи в барабан порошковых покрытий используются дозатор УД-4 — для подачи сахарной пудры, и дозатор УД-3 — для подачи соли и твердых растительных вкусовых добавок.

5

Для приема покрытых палочек из установки нанесения покрытий и периодической подачи их на фасовку используется оборудованный приемным бункером объемом 90 л вибрационный питатель ВП-00-НОТИС-01 на раме с колесами, или конструктивно ему подобный дозатор БП-2.

6

Для фасовки готовых палочек применяются самостоятельно приобретаемые заказчиком фасовочные автоматы различных производителей с подающим траспортером ТН-1, соответствующие требованиям конкретного производства.

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ ЛИНИИ КУКУРУЗНЫХ ПАЛОЧЕК:

- Для смешивания растительного масла с растворимыми добавками и питания дозировочного насоса установки нанесения покрытий используется коррозионно-стойкая емкость объемом 120 л с пропеллерной мешалкой.

- Для очистки крупы от мучки, ухудшающей качество продукта, используется просеиватель ЗО-2.

- Для равномерного увлажнения крупы и введения красителей и вкусовых добавок используется смеситель ЗТФ-00.

- Для помола соли и сахара применяется компактная молотковая мельница измельчитель ММ-3. При помоле больших объемов сахара применяется мельница-дезинтегратор измельчитель МП-205.

- Для механизированной загрузки подготовленной крупы в расходный бункер экструдера используется шнековый загрузчик на базе транспортера ТВ-4, оборудованный коническим приемным бункером.

САМЫЙ ЭКОНОМНЫЙ ВАРИАНТ ЛИНИИ КУКУРУЗНЫХ ПАЛОЧЕК:

Минимальных затрат на приобретение основного оборудования потребует бюджетный вариант линии для производства кукурузных палочек производительностью до 30 кг/час, в состав которой входят экструдер Э1-1 и установка нанесения покрытий ДБ-3 колокольного типа, а все подготовительные и промежуточные операции выполняются вручную.

Линии для производства кукурузных палочек выпускаются с 2000 года. В различных исполнениях они эксплуатируются на предприятиях Астрахани, Бийска, Екатеринбурга, Кемерова, Красноярска, Миасса, Москвы, Новосибирска, Омска, Саранска, Усолья-Сибирского, Хабаровска, Челябинска, Читы, Южно-Сахалинска, Камчатки, Татарстана и Эвенкии.

Видео запуска экструдера

Видео процесса дражирования

Фото

как делают на производстве и в домашних условиях?

Некоторые сладости у многих людей четко ассоциируются с детством. Это мороженое, сладкая вата, лимонад и, конечно, кукурузные палочки. Как делают это воздушное лакомство на заводе и можно ли приготовить палочки в домашних условиях, вы узнаете их представленной статьи.

Из чего делают кукурузные палочки

Сырье для производства кукурузных палочек поступает на завод сразу в большом количестве. Его завозят на предприятие буквально тоннами. Сырьем служат кукурузная крупа, которую делают из кукурузы твердых сортов, сахарная пудра, соль и рафинированное дезодорированное растительное масло. Это все ингредиенты, которые требуются для изготовления кукурузных палочек, знакомых всем с детства.

Сырьем служат кукурузная крупа, которую делают из кукурузы твердых сортов, сахарная пудра, соль и рафинированное дезодорированное растительное масло. Это все ингредиенты, которые требуются для изготовления кукурузных палочек, знакомых всем с детства.

Состав соленых палочек или с другим вкусом является аналогичным, но вместо сахарной пудры добавляется просто соль или соответствующий ароматизатор, например бекон, сыр и т. д.

Оборудование для изготовления кукурузных палочек

В состав производственной линии по изготовлению кукурузных палочек входит сразу несколько видов оборудования: смеситель для подготовки крупы, мельница для получения сахарной пудры, экструдер, дражировочный комплекс, дозатор сахарной пудры и устройство, которое фасует кукурузные палочки. Как делают изделия на заводе и дома и в каком объеме, зависит от мощности экструдера. Кстати, это же оборудование используется и при производстве других сухих завтраков.

Устройство для приготовления палочек бывает малой, средней и повышенной мощности. Оно подходит для малого, среднего бизнеса и больших заводов соответственно. В первом случае производительность составит 30 кг изделий в час, во втором – 100 кг в час, в третьем – 250 кг в час.

Оно подходит для малого, среднего бизнеса и больших заводов соответственно. В первом случае производительность составит 30 кг изделий в час, во втором – 100 кг в час, в третьем – 250 кг в час.

Кукурузные палочки: как делают их на заводе

Таким образом, производственная мощность и стоимость оборудования зависят от размера предприятия. Как делают кукурузные палочки на заводе?

Весь технологический процесс занимает не более 10 минут. За 8-часовую смену на производстве получают около трех тонн сладкого лакомства. Сам процесс производства состоит из нескольких этапов:

- Сначала кукурузную крупу подают на экструдер, температура внутри которого составляет от 40 до 150 градусов.

- Под воздействием высокой температуры и давления сырье приобретает консистенцию теста.

- Пластичная масса попадает на специальную матрицу с дырочками, при прохождении через которые тесто резко увеличивается в размере, как будто взрывается и приобретает структуру кукурузной палочки.

Происходит это из-за резкой перемены давления. Форма и размер дырочек на матрице определяют, какими будут кукурузные палочки: округлыми, квадратными, в виде звездочек и т. д.

Происходит это из-за резкой перемены давления. Форма и размер дырочек на матрице определяют, какими будут кукурузные палочки: округлыми, квадратными, в виде звездочек и т. д.

Вышедшие из экструдера палочки остаются слишком влажными, поэтому не имеют своего вкуса и еще не хрустят на зубах. Для этого их нужно глазировать и высушить в специальном барабане.

Как делают кукурузные палочки со вкусовыми добавками

На следующем этапе после выхода изделий из экструдера они подвергаются сушке в специальном барабане. Дальше палочки поступают в дражировочный комплекс – это устройство, напоминающее длинный барабан, с помощью которого на изделия наносятся порошкообразные вкусовые добавки. Одновременно через разбрызгиватель подается растительное масло. Оно подогревается внутри барабана и равномерно в небольшом количестве распыляется на кукурузные палочки. Как делают их глазированными? Читайте далее.

После того как палочки пропитаются маслом, они попадают в следующий отсек барабана. Здесь они обсыпаются со всех сторон сахарной пудрой. При попадании на теплое растительное масло она тает, формируя сверху на изделии сладкую глазурь. На следующем этапе из барабана выходят уже готовые палочки. Дальше их фасует специальное оборудование в автоматическом режиме. Готовые палочки упаковываются и отправляются на склад, а затем непосредственно к оптовому покупателю.

Здесь они обсыпаются со всех сторон сахарной пудрой. При попадании на теплое растительное масло она тает, формируя сверху на изделии сладкую глазурь. На следующем этапе из барабана выходят уже готовые палочки. Дальше их фасует специальное оборудование в автоматическом режиме. Готовые палочки упаковываются и отправляются на склад, а затем непосредственно к оптовому покупателю.

Как делают кукурузные палочки в домашних условиях

Приготовить кукурузные палочки дома без специального оборудования не получится. Изделия приобретают воздушную структуру только при прохождении через экструдер, который обеспечивает необходимый резкий перепад давления. Ни традиционная шнековая мясорубка, ни тем более кондитерский мешок в этом случае не смогут заменить профессиональное оборудование.

Как делать кукурузные палочки дома? Очень быстро при наличии оборудования и сырья. Прежде всего, для этого понадобится специальный аппарат для изготовления кукурузных палочек УКП-М. Производительность устройства составляет 15 кг изделий в час.

Для приготовления палочек кукурузная крупа сначала засыпается в специальную воронку на корпусе, проходит через систему увлажнения и подвергается термопластичной обработке. Весь процесс происходит практически моментально в непрерывном режиме. Затем масса на определенной скорости продавливается через специальную матрицу с резкой, которая придает необходимую форму готовому изделию. Самые простые кукурузные палочки готовы! Теперь их нужно покрыть глазурью или посыпать сахарной пудрой, и можно подавать к столу.

Кроме палочек из кукурузы, устройство УКП-М используется для производства изделий из пшеничной, перловой крупы, риса в форме звездочек, трубочек и т. д.

10+ ЛИНИЯ ПО ПРОИЗВОДСТВУ КУКУРУЗНЫХ ПАЛОЧКОВ ТОП-поставщики из 🇷🇺 Россия, Казахстан [2021]

Экспортная линия по производству кукурузных палочек в Россию:

- Азербайджан

- Армения

- Германия

- Казахстан

- Канада

- Кыргызстан

- Молдова

- Таджикистан

- ТУРКМЕНИСТАН

менеджер по логистике в ЕС, Азия

логистика, сертификат

электронная почта: [электронная почта защищена]

Российская линия по производству кукурузных палочек продукт

🇷🇺 TOP Экспортер линии по производству кукурузных палочек из Российской Федерации

Линия по производству кукурузных палочек компаний-производителей, многие из которых вы покупаете эту продукцию:

Поставщик

Товар из России

🇷🇺ТОП 2 проверенных поставщика из России

Сравнительные товары

Получите текущую цену на линию по производству кукурузных палочек

- Шаг 1: Свяжитесь с продавцами и узнайте о Линия по производству кукурузных палочек

- Шаг 2: Получите предложения от продавца

- Шаг 3.

Скажите продавцу, чтобы он отправил вам договор заказа на обеспечение торговых операций.

Скажите продавцу, чтобы он отправил вам договор заказа на обеспечение торговых операций. - Шаг 4: Примите договор и произведите оплату.

- Уровень транзакции

- Оценки и отзывы покупателей

- Последние транзакции

- Торговая емкость

- Производственная мощность

- НИОКР

Информация:

Отправить

Линия по производству кукурузных палочек

Линия предназначена для автоматического непрерывного производства кукурузных палочек.

Как это работает:

Сырье (кукурузная крупа) перед экструзией смачивают в миксере. Далее сырье загружается оператором в бункер экструдера. На выходе из экструдера у нас есть полуфабрикат — кукурузные палочки. Полуфабрикат автоматически пневмотранспортером подается в бункер для хранения. Из бункера с помощью вибрационного натчера палочка поступает на ковшовый конвейер, который перемещает палку в конус весового устройства. Когда необходимая доза загружается в конус, тензодатчик подает сигнал на остановку привода вибрационного дозатора и подающего конвейера. Контролируемая доза (с помощью весов) требуется для соответствия процентному содержанию ароматизирующей добавки в палочке. Перенастройка измерительного конуса на кофемолки выполняется вручную оператором по направляющей линии. Полуфабрикат переливается из конуса в кофемолку, туда заливается масло с помощью маслонасосной станции и сухой вкусовой добавки.После выхода палочек из кофемолки можно получить готовый продукт. Продукт подается на горизонтальный конвейер, с помощью которого он подается в бункерный вибрационный дозатор. Продукт попадает на ковшовый конвейер вибрационным дозатором для подачи палочки в бункер фасовочно-фасовочной машины. На выходе к фасовочно-фасовочным машинам у нас есть готовый продукт, упакованный в полиэтиленовую пленку — кукурузные палочки с ароматизирующей добавкой. Карманы поступают от упаковочной машины на выходной конвейер, который забирает пакеты на упаковочном столе, где они упаковываются в транспортные контейнеры.

Когда необходимая доза загружается в конус, тензодатчик подает сигнал на остановку привода вибрационного дозатора и подающего конвейера. Контролируемая доза (с помощью весов) требуется для соответствия процентному содержанию ароматизирующей добавки в палочке. Перенастройка измерительного конуса на кофемолки выполняется вручную оператором по направляющей линии. Полуфабрикат переливается из конуса в кофемолку, туда заливается масло с помощью маслонасосной станции и сухой вкусовой добавки.После выхода палочек из кофемолки можно получить готовый продукт. Продукт подается на горизонтальный конвейер, с помощью которого он подается в бункерный вибрационный дозатор. Продукт попадает на ковшовый конвейер вибрационным дозатором для подачи палочки в бункер фасовочно-фасовочной машины. На выходе к фасовочно-фасовочным машинам у нас есть готовый продукт, упакованный в полиэтиленовую пленку — кукурузные палочки с ароматизирующей добавкой. Карманы поступают от упаковочной машины на выходной конвейер, который забирает пакеты на упаковочном столе, где они упаковываются в транспортные контейнеры.

Линия состоит из:

1. Смеситель для смешивания и увлажнения круп перед экструзией

2. Экструдер (производительность до 110 кг / час — при экструдировании кукурузной крупы. Охлаждение и вентиляция экструдера должны быть установлены на месте. Электропитание — 380 В, установленная мощность ≈ 22 кВт, требуется всасывание и подача воды для охлаждения экструдера).

3. Конвейер с нагнетателем (для подачи палочек в мешок или наполнения бункера воздухом).

4. Бункер (для сбора палочек).

5. Конвейер от бункера к весовому устройству (используется для измерения дозы палочек, подаваемых в измельчитель).

6. Весовое устройство.

7. Аппарат для орошения маслом (для нанесения масла на палочки для удерживания сахара, соли, ароматизаторов).

8. Измельчители (2 шт.) (Используются для нанесения сахара, соли, ароматизаторов на палочки).

9. Конвейер горизонтальный (для подачи палочек от измельчителей на конвейер фасовочно-фасовочных машин).

10. Конвейер для подачи палочек в фасовочную машину (забирает палочки в бункер фасовочной машины).

11. Фасовочно-упаковочные машины (до 30 упаковок / мин).

12. Отводящий конвейер (для подачи фасованных палочек из упаковочных и фасовочных машин на упаковочный стол).

13. Упаковочный стол (для упаковки пачек в транспортную тару (мешки, ящики)).

Характеристики линии:

Потребляемая мощность: 31 кВт / ч;

Производительность: 100 кг / час;

Площадь, необходимая для размещения оборудования: 60 кв.м.

Возможна продажа определенного линейного элемента по Вашему выбору или нашей рекомендации.

Как линия, так и некоторые ее компоненты сертифицированы в Украине, Российской Федерации и Европейском Союзе.

Срок изготовления — 15-60 календарных дней, в зависимости от комплектации, с момента получения 50% депозита.

Рецепт южных кукурузных палочек | Leite’s Culinaria

Кукурузные палочки были важной частью моего детства. Когда я был маленьким, мы часто обедали в кафетерии Моррисона.Моя любимая часть прогулки заключалась в том, чтобы добраться до конца очереди, где подавали горячие кукурузные палочки. Они были хрустящими снаружи, мягкими внутри и покрытыми растопленным маслом. Кафе давно нет, но кукурузных палочек нет. По этому рецепту они выживают.

Когда я был маленьким, мы часто обедали в кафетерии Моррисона.Моя любимая часть прогулки заключалась в том, чтобы добраться до конца очереди, где подавали горячие кукурузные палочки. Они были хрустящими снаружи, мягкими внутри и покрытыми растопленным маслом. Кафе давно нет, но кукурузных палочек нет. По этому рецепту они выживают.

Кукурузные палочки предназначены для выпекания теста в горячей, хорошо смазанной маслом сковороде с длинными узкими лунками в форме кукурузы, благодаря чему получается хрустящая корочка. Южане передают из поколения в поколение приправленные сковороды; вы также можете найти их в большинстве магазинов посуды.Традиционные сковороды изготавливаются из чугуна и обычно имеют семь колодцев. — Элинор Кливанс

LC Lucky Seven Note

Мы знаем. Вы думаете: «У меня нет поддона для кукурузных палочек, и я не собираюсь его покупать». Тем не менее, часть того, что делает этот рецепт кукурузных палочек от пекаря Элинор Кливанс таким захватывающим, как она объясняет выше, — это прекрасная старинная чугунная сковорода, в которой они выпекаются. Тесто просто не раскрывает свой потенциал в полной мере, когда оно приготовлено в форме для выпечки или формах для кексов.(Хотя южане говорили нам, что в крайнем случае сковорода для мадлен оказывается совсем не потрепанной, хотя и приземистой, кукурузными палочками.)

Тесто просто не раскрывает свой потенциал в полной мере, когда оно приготовлено в форме для выпечки или формах для кексов.(Хотя южане говорили нам, что в крайнем случае сковорода для мадлен оказывается совсем не потрепанной, хотя и приземистой, кукурузными палочками.)

Что мы считаем позором? То, что штопать панорамирование дает только семь кукурузных палочек. Как часто за вашим столом сидят по семь человек? Что будет, если вы пригласили шестерых гостей? Это может стать не так уж и красиво, если кто-нибудь обнаружит, что на кухне болтается одинокая кукурузная палочка. Или, упаси бог, что, если ждешь восемь ?! Это выходит далеко за рамки обычного призыва хозяина или хозяйки просить нас обойтись без одной из этих маленьких прелестниц.Однако эту проблему легко решить. Просто удвойте рецепт и готовьте кукурузные палочки партиями. Или вложитесь во вторую кастрюлю. Верь нам.

Южные кукурузные палочки

- Quick Glance

- (6)

- 15 M

- 35 M

- Изготавливает 7 кукурузных палочек

Специальное оборудование: 1 чугунная форма для кукурузных палочек с 7 лунками

Ингредиенты

Указания

Чтобы приготовить кукурузные палочки, установите решетку духовки в центральное положение и разогрейте духовку до 425 ° F (218 ° C).

В небольшой кастрюле на слабом огне растопите сливочное масло с 1 чайной ложкой масла. Используйте кисточку для выпечки, чтобы обильно покрыть каждую форму кукурузной палочки смесью сливочного масла. Поместите форму кукурузной палочки в духовку, чтобы нагреться, пока вы перемешиваете тесто.

В большой миске смешайте муку, кукурузную муку, сахар, разрыхлитель, пищевую соду и соль. Добавьте пахту, яйцо и оставшуюся 1 столовую ложку масла и большой ложкой медленно перемешайте жидкое тесто, пока все ингредиенты не смешаются.Будут небольшие комочки; это нормально. Не нужно паниковать.

Достаньте форму для кукурузных палочек из духовки и переложите примерно 2 столовые ложки жидкого теста в каждую лунку. Тесто должно заполнить емкость до краев.

Выпекайте кукурузные палочки до тех пор, пока ботва не подрумянится, а зубочистка, вставленная в центр, не станет чистой, примерно 15 минут. Если вы посмотрите на кукурузные палочки снизу, они подрумянятся. Дайте кукурузным палочкам остыть в сковороде на решетке в течение 5 минут (но не дольше).

С помощью небольшого острого ножа и ваших пальцев ослабьте края кукурузных палочек и осторожно перенесите палочки из кастрюли на решетку. Не переворачивайте сковороду вверх дном, чтобы высвободить кукурузные палочки, потому что их вес может сломать их. Подавать теплым. (Кукурузные палочки можно запечь на день вперед, накрыть крышкой и оставить при комнатной температуре. Перед подачей разогрейте духовку до 135 ° C и разогрейте кукурузные палочки без крышки до полного прогрева, примерно 10 минут.)

Рецепт южных кукурузных палочек © 2010 Элинор Кливанс.© 2010 Все права защищены. Все материалы использованы с разрешения.

Производство палочек для мороженого, Производство палочек для мороженого

Мы производим изделия из дерева высокого качества

Компания СЕРЕБРЯНАЯ БЕРЕЗА предлагает большой выбор изделий из дерева, сертифицированных по международным стандартам качества.

Выбор нашего продукта безопасен и стильн:

- Экологически чистое сырье

- Двойная или тройная полировка

- 8% влажность продукта

- Готово к использованию

Принимаем оптовые и оптовые заказы на популярные виды одноразовых деревянных изделий. Низкая влажность продукта обеспечивает долгосрочное хранение конечного продукта рассортированным в больших коробках или упакованным в кассеты.

Низкая влажность продукта обеспечивает долгосрочное хранение конечного продукта рассортированным в больших коробках или упакованным в кассеты.

Деревянная фурнитура для медицинских и косметических целей имеет двойную полировку и гладкие края. Продукты могут быть стерилизованными и нестерилизованными.

Принадлежности для творчества — цветные палочки с закругленными краями. Этот вид изделий изготовлен из натурального дерева, палочки упакованы в индивидуальную упаковку.

Деревянные палочки, используемые для приготовления и употребления пищи — измельченные, обработанные воском или не обработанные восковыми ножами и вилками, ложками e.t.c. Они проходят двойную или тройную полировку, имеют идеально гладкую поверхность и благородный белый цвет.

Деревянные мешалки — воск не затвердевает. Для автоматического и ручного использования (HoReCa, Vending и др.) Мы производим различные размеры.

Деревянные палочки для отдыха

Завод «Серебряная береза» — одно из крупнейших предприятий России по переработке древесины сибирской березы.

Принимаем заказы на изделия из дерева (изделия из дерева) с логотипом.Логотип нанесен методом термопечати.

Мы упакуем Ваш заказ удобным способом (картриджи, россыпи, пакеты, ящики, гофроящики) и доставим в любую точку мира. Доставка до 13 миллионов палочек в день.

УЧИТАТЬ

Приглашаем к сотрудничеству дилеров в ЕС

Напишите нам, чтобы получить выгодное предложение о сотрудничестве.

Сырье и технологии производства биодизеля: успехи, проблемы и перспективы

1.Введение

Для реализации центральной политики биодизеля по защите окружающей среды, замене дизельного топлива и защите и / или созданию рабочих мест необходимо хорошее понимание истории биодизеля. Это связано с тем, что потребители всегда склонны покупать дешевое, а не «зеленое» топливо. Более того, новой технологии труднее вытеснить ту, которая достигла социальных стандартов. Чем больше используется популярная технология, тем больше она совершенствуется; становится дешевле из-за более широкого рыночного потенциала.Петродизель стал «кровью» нашей экономики. Сегодня практически невозможно найти коммерческий продукт, который бы не потреблял дизельное топливо при его производстве и распространении [1-4]. Таким образом, цель данной главы — дать обзор истории и мотивации, успехов, проблем и перспектив использования биодизеля как источника энергии. Это обеспечит глобальную перспективу превращения биодизеля в экономичную и экологичную альтернативу нефтяному дизельному топливу.

Более того, новой технологии труднее вытеснить ту, которая достигла социальных стандартов. Чем больше используется популярная технология, тем больше она совершенствуется; становится дешевле из-за более широкого рыночного потенциала.Петродизель стал «кровью» нашей экономики. Сегодня практически невозможно найти коммерческий продукт, который бы не потреблял дизельное топливо при его производстве и распространении [1-4]. Таким образом, цель данной главы — дать обзор истории и мотивации, успехов, проблем и перспектив использования биодизеля как источника энергии. Это обеспечит глобальную перспективу превращения биодизеля в экономичную и экологичную альтернативу нефтяному дизельному топливу.

Историческое развитие индустрии биотоплива в целом и биодизеля в частности не похоже на многие отрасли.Это связано с тем, что движущими факторами его достижений являются больше экономика и политика, чем технологии [5]. Еще в 1853 г. Э. Даффи и Дж. Патрик [6-8] провели переэтерификацию растительного масла в поисках дешевого метода производства глицерина для производства взрывчатых веществ во время Второй мировой войны. В 1937 г. бельгийский ученый Г. Шаванн запатентовал «Процедуру преобразования растительных масел для их использования в качестве топлива». Таким образом было утверждено понятие «биодизель» [9]. Это простой процесс, при котором алкоксигруппа сложноэфирного соединения (масла или жира) заменяется спиртом.Однако только в 1977 году компания Expedito Parente подала заявку на получение первого патента на процесс коммерческого производства биодизеля; бразильский ученый [10].

В 1937 г. бельгийский ученый Г. Шаванн запатентовал «Процедуру преобразования растительных масел для их использования в качестве топлива». Таким образом было утверждено понятие «биодизель» [9]. Это простой процесс, при котором алкоксигруппа сложноэфирного соединения (масла или жира) заменяется спиртом.Однако только в 1977 году компания Expedito Parente подала заявку на получение первого патента на процесс коммерческого производства биодизеля; бразильский ученый [10].

До открытия и бума ископаемых видов топлива энергия в основном вырабатывалась за счет пара. Однако использование гидроэнергии требует больших ресурсов в сочетании с неэффективностью паровой машины, где эффективность новой электростанции составляет лишь около 10–12%. Патент на эффективный тепловой двигатель, который должен был работать на арахисовом масле, был подан в 1892 году Рудольфом Дизелем в Германии.К 1893 году изобретение Дизеля было продемонстрировано на выставке в Париже. В течение пяти лет после изобретения дизельный двигатель работал на собственной мощности с КПД 75% против начального КПД 26% [11]. В 1912 году Дизель опубликовал две статьи [12,13], в которых размышлял:

В 1912 году Дизель опубликовал две статьи [12,13], в которых размышлял:

«Тот факт, что можно использовать жирные масла из растительных источников, сегодня может показаться незначительным, но такие масла, возможно, со временем станут такое же значение, как сейчас имеют некоторые натуральные минеральные масла и продукты дегтя.(…) В любом случае они гарантируют, что мощность двигателя все еще может производиться за счет солнечного тепла, которое всегда доступно для сельскохозяйственных целей, даже когда все наши естественные запасы твердого и жидкого топлива исчерпаны ».

Спрос на биотопливо в Америке начал расти с 1890-х по 1920-е годы. Это было связано с новаторскими разработками дизельного двигателя Адольфом Бушем и Клесси Л. Камминз, а также другими производителями двигателей. Однако промышленность биотоплива столкнулась с серьезной проблемой дешевого и легкодоступного сырья.К несчастью для индустрии биотоплива, в тот же период нефтяная промышленность обнаружила более совершенные технологии для улучшения свойств «черного золота». Открытие крупных резервуаров и разработки создали новые рынки для этого «черного золота». Поэтому к 1940 году дизельные двигатели были модернизированы, чтобы позволить им использовать топливо на основе нефти с более низкой вязкостью. После этого продажи биодизеля были ослаблены, а структура производства отодвинута на второй план. Поэтому не было предпринято никаких значительных усилий для повышения осведомленности общественности о его возможностях.В этот период возрос спрос на автомобили, работающие на нефтяном топливе. В этом отношении помогли наличие государственных средств и новой транспортной инфраструктуры, такой как межгосударственные и шоссейные дороги [14].

Открытие крупных резервуаров и разработки создали новые рынки для этого «черного золота». Поэтому к 1940 году дизельные двигатели были модернизированы, чтобы позволить им использовать топливо на основе нефти с более низкой вязкостью. После этого продажи биодизеля были ослаблены, а структура производства отодвинута на второй план. Поэтому не было предпринято никаких значительных усилий для повышения осведомленности общественности о его возможностях.В этот период возрос спрос на автомобили, работающие на нефтяном топливе. В этом отношении помогли наличие государственных средств и новой транспортной инфраструктуры, такой как межгосударственные и шоссейные дороги [14].

На спрос и предложение ископаемого топлива после Второй мировой войны повлияло начало добычи нефти и газа на море в 1945 году в Мексиканском заливе и изобретение реактивных самолетов [14]. Однако в 1970-е годы предположения о конечности запасов ископаемой нефти стали проблемой, над которой стоит задуматься.В 1973 и 1978 годах ОПЕК сократила поставки нефти и повысила цены, чтобы справиться с дефицитом нефтяного кризиса того времени. Это ознаменовало возрождение потенциала биотоплива в общественном сознании. Таким образом, в 1979 году Южная Африка начала коммерческую разработку биодизеля. Подсолнечное масло было переэтерифицировано и очищено до стандарта, аналогичного нефтяному дизельному топливу [15]. Результатом стало открытие нескольких источников и технологий, которые улучшили характеристики двигателя при уменьшении воздействия на окружающую среду.Опыт прошлого был использован для повышения эффективности при одновременном снижении затрат за счет развития маркетинговых преимуществ возобновляемых источников энергии.

Это ознаменовало возрождение потенциала биотоплива в общественном сознании. Таким образом, в 1979 году Южная Африка начала коммерческую разработку биодизеля. Подсолнечное масло было переэтерифицировано и очищено до стандарта, аналогичного нефтяному дизельному топливу [15]. Результатом стало открытие нескольких источников и технологий, которые улучшили характеристики двигателя при уменьшении воздействия на окружающую среду.Опыт прошлого был использован для повышения эффективности при одновременном снижении затрат за счет развития маркетинговых преимуществ возобновляемых источников энергии.

Процедура производства, качества и испытаний двигателей для биодизеля была завершена и опубликована на международном уровне в 1983 году. Южноафриканская технология была приобретена Gaskoks; австрийская компания. Компания Gaskos создала первую пилотную установку по производству биодизеля в 1987 году. К апрелю 1989 года компания создала первую промышленную установку, производящую 20 миллионов галлонов в год (MGPY). Однако в этот период биодизель производился только в некоммерческих масштабах в США. Рост производства биодизеля в Европе начался в 1991 году в связи с необходимостью снижения воздействия на окружающую среду выбросов парниковых газов (ПГ). Три года спустя в Америке было запущено первое коммерческое производство биодизеля. К 2000 году Commodity Credit Corporation начала субсидировать добавленную стоимость сельского хозяйства для производства биодизеля. Последнее десятилетие (с 2002 по 2012 год) стало свидетелем беспрецедентного производства биодизеля.Стимулы со стороны политиков, такие как налоговые льготы, налоговые льготы и стандарты возобновляемого топлива, способствовали росту производства биодизеля. Однако некоторые свойства биодизеля также внесли свой вклад в беспрецедентный рост, который мы наблюдаем в индустрии биодизеля [16-18].

Однако в этот период биодизель производился только в некоммерческих масштабах в США. Рост производства биодизеля в Европе начался в 1991 году в связи с необходимостью снижения воздействия на окружающую среду выбросов парниковых газов (ПГ). Три года спустя в Америке было запущено первое коммерческое производство биодизеля. К 2000 году Commodity Credit Corporation начала субсидировать добавленную стоимость сельского хозяйства для производства биодизеля. Последнее десятилетие (с 2002 по 2012 год) стало свидетелем беспрецедентного производства биодизеля.Стимулы со стороны политиков, такие как налоговые льготы, налоговые льготы и стандарты возобновляемого топлива, способствовали росту производства биодизеля. Однако некоторые свойства биодизеля также внесли свой вклад в беспрецедентный рост, который мы наблюдаем в индустрии биодизеля [16-18].

Растущий интерес к биодизелю вызван необходимостью найти экологически безопасную альтернативу дизельному топливу. В основном это связано с экологическими проблемами, опасениями по поводу энергетической независимости и резкого роста цен. Для производства биодизеля доступны несколько вариантов обработки.Различное сырье и условия обработки обеспечивают несколько технологий обработки. Выбор конкретной технологии зависит от катализатора и источника, типа и качества сырья. Другие включают стадии постпроизводства, такие как разделение и очистка продукта, а также извлечение катализатора и спирта. Доминирующим фактором в производственном процессе является стоимость сырья, тогда как капитальные затраты составляют лишь около 7%. Поэтому очень важно использовать дешевое сырье для снижения общих производственных затрат.В том же отношении некоторые технологии предназначены для обработки различных видов сырья.

Для производства биодизеля доступны несколько вариантов обработки.Различное сырье и условия обработки обеспечивают несколько технологий обработки. Выбор конкретной технологии зависит от катализатора и источника, типа и качества сырья. Другие включают стадии постпроизводства, такие как разделение и очистка продукта, а также извлечение катализатора и спирта. Доминирующим фактором в производственном процессе является стоимость сырья, тогда как капитальные затраты составляют лишь около 7%. Поэтому очень важно использовать дешевое сырье для снижения общих производственных затрат.В том же отношении некоторые технологии предназначены для обработки различных видов сырья.

2. Прошлые достижения

Альтернативы ископаемым видам топлива предпочтительнее из-за их общей доступности, возобновляемости, устойчивости, биоразлагаемости, создания рабочих мест, регионального развития и снижения воздействия на окружающую среду. Таблица 1 суммирует некоторые из основных успехов биодизеля.

2. 1. Сырье

1. Сырье

Многочисленное сырье было испытано в производстве биодизеля. Достижения в результате таких экспериментов привели к созданию производства биодизеля, превращающего отходы в богатство.Для производства биодизеля используется дешевое и легкодоступное сырье, такое как отработанное масло для жарки и желтый жир. Эти усилия помогли снизить воздействие на окружающую среду, связанное со свалкой на свалках, а также сэкономили затраты на оплату такого захоронения. Еще один заметный успех — это использование ятрофы или «чудо-растения» во многих развивающихся странах. Тот факт, что его можно выращивать практически в любом месте с минимальным орошением и менее интенсивным уходом, сделал его пригодным для фермеров-крестьян.Стабильно высокие урожаи были получены на протяжении его среднего жизненного цикла 30–50 лет. Касторовые плантации также скрещиваются с ятрофой для повышения экономической жизнеспособности ятрофы в течение первых 2–3 лет [19]. Еще одна масличная культура, которая используется для улучшения качества почвы, — азотфиксирующая Pongamia pinnata . Он дает семена со значительным содержанием масла.

Он дает семена со значительным содержанием масла.

2.2. Technologies

Биодизель — одно из наиболее тщательно протестированных альтернативных видов топлива на рынке сегодня.Исследования, проведенные многими исследователями, подтвердили, что биодизельное топливо схоже с бензиновым дизельным двигателем. В результате переэтерификации получают масло с такой же тормозной мощностью, как у дизельного топлива. Внутри двигателя был замечен минимальный нагар, за исключением нагара на впускном клапане, который был немного выше. Уровень коксования форсунок также был снижен значительно ниже, чем это наблюдалось с топливом D2 [7,17]. Важным прорывом в переэтерификации стал процесс Mcgyan Process ® , в котором можно использовать различные недорогие, непищевые жирные кислоты и свободные жирные кислоты (FFA), содержащие сырье (рис. 1).Процесс может быть небольшим по размеру, и в нем используются гетерогенные катализаторы для производства биодизельного топлива в течение 4 с [20,21]. Легкое удаление жирных кислот или система EFAR гарантирует, что в процессе не образуются отходы. Это исключает затраты на постпроизводство, такие как этапы промывки и нейтрализации. Для достижения 100% конверсии все непрореагировавшее сырье и избыток спирта рециркулируют обратно в реактор. Энергоэффективность также достигается за счет механизма передачи тепла; входящие холодные реагенты предварительно нагреваются выходящими горячими продуктами [20,21].

Легкое удаление жирных кислот или система EFAR гарантирует, что в процессе не образуются отходы. Это исключает затраты на постпроизводство, такие как этапы промывки и нейтрализации. Для достижения 100% конверсии все непрореагировавшее сырье и избыток спирта рециркулируют обратно в реактор. Энергоэффективность также достигается за счет механизма передачи тепла; входящие холодные реагенты предварительно нагреваются выходящими горячими продуктами [20,21].

Рисунок 1.

Диаграмма технологического процесса биодизельной установки на основе процесса Макгиана [21].

| Экономическое и социальное воздействие | Воздействие на окружающую среду | Энергетическая безопасность |

| 5″ border-bottom=»0.5″ border-left=»0″ border-right=»0″ align=»left»> Устойчивое развитие; произведено из сельскохозяйственных ресурсов или отходов | Снижение выбросов парниковых газов на 78% | Снижение зависимости от ископаемого топлива |

| Разнообразие видов топлива и повышение топливной эффективности и экономии | Снижение загрязнения воздуха | Внутренние цели |

| Улучшение сельской экономики | 5″ border-left=»0″ border-right=»0″ align=»left»> Биоразлагаемость | Надежность поставок |

| Повышение налога на прибыль и торговых балансов | Улучшение использования земли и воды | Доступность |

| Международная конкурентоспособность | Связывание углерода | Возобновляемость инвестиций в оборудование |

| 5″ border-left=»0″ border-right=»0″ align=»left»> Низкое содержание серы | Внутреннее распространение | |

| Технологические разработки (НИОКР) | Низкое содержание ароматических веществ | Повышенная экономия топлива |

| Более высокое цетановое число (52 против48), смазывающая способность и температура вспышки | Меньшая токсичность | Сопоставимое содержание энергии (92,19%) |

| 5″ border-bottom=»0.5″ border-left=»0″ border-right=»0″ align=»left»> Развитие и распространение знаний | Более безопасное обращение и хранение | Соблюдены строгие требования к качеству |

| Сильный рост спроса и формирование рынка | Вязкость в 1,3-1,6 раза выше, чем у топлива D2 | |

| Улучшенные характеристики двигателя | 5″ border-left=»0″ border-right=»0″ align=»left»> Хороший энергетический баланс (3.24: 1 по сравнению с 0,88: 1) | |

| Снижает потребность в обслуживании и продлевает срок службы двигателя | ||

| Совместим со всеми обычными дизельными двигателями | ||

| Обеспечивает такую же долговечность и производительность двигателя | ||

| Имеет потенциал вытеснения нефтяного дизельного топлива | ||

| Сравнимый запуск, диапазон крутящего момента и скорость транспортировки |

Таблица 1.

Основные достижения биодизеля [ 16 , 23 — 27 ]

2.3. Воздействие на окружающую среду и здоровье

Министерство сельского хозяйства и энергетики США сообщило о сокращении выбросов парниковых газов на 78% при использовании биодизеля. По сути, биодизель не содержит ароматических углеводородов и серы по сравнению с нефтедизелем, который содержит от 20 до 40 мас.% Ароматических соединений и 500 частей на миллион SO 2 [7]. Потенциал чистого биодизеля по образованию озона (смога) из углеводородов на 50% меньше.Кроме того, сульфаты и оксиды серы (основные составляющие кислотных дождей) существенно исключаются из выбросов выхлопных газов по сравнению с нефтедизелем. Это помогает обуздать нарастающие проблемы глобального потепления. Среднее снижение плотности дыма на 22,5%, CO на 17,1% и CO на 14%. 2 было зарегистрировано при использовании биодизеля [22]. Таким образом, продолжительность жизни людей увеличивается за счет улучшения качества воздуха.

2.3.1. Энергетическая независимость

Биодизель снижает чрезмерную зависимость от ископаемого топлива.Это повышает глобальную энергетическую безопасность [17]. Он также может заменить импорт нефти, поскольку она производится внутри страны, тем самым обеспечивая дополнительный рынок для сельскохозяйственной продукции. Он поддерживает сельские общины, где выращивается, защищая и создавая рабочие места. Производство биотоплива, эквивалентного 1% потребления автомобильного топлива в ЕС, позволило защитить и / или создать около 75 000 рабочих мест [16]. Приблизительно на каждую единицу ископаемой энергии, использованной в производстве биодизеля, 4.Получается 5 единиц энергии. Более того, для производства биодизеля требуется меньше энергии, чем энергия, полученная из конечного продукта [16].

3. Различное сырье, используемое для производства биодизеля

Более 350 масличных культур были определены как потенциальные источники для производства биодизеля. Однако только пальмовое, ятрофовое, рапсовое, соевое, подсолнечное, хлопковое, сафлоровое и арахисовое масла считаются жизнеспособным сырьем для коммерческого производства [28].

3.1. Пищевое сырье

В зависимости от наличия в разных странах в качестве исходного сырья для производства биодизеля используются различные пищевые масла. Пальмовое и кокосовое масло широко используются в Малайзии и Индонезии. Соевое масло широко используется в США [30].

3.2. Несъедобное сырье

Чтобы снизить производственные затраты и избежать конфликта пища в обмен на топливо , непищевые масла используются в качестве основных источников для производства биодизельного топлива. По сравнению с пищевыми маслами, непищевые масла доступны по цене и легко доступны.Их получают из Jatropha curcas (ятрофа или ратанджйоте или семаикаттаманкку), Pongamia pinnata (каранджа или хонге), Calophyllum inophyllum (nagchampa), семян Hevca brasiliensis (каучуковое дерево индика ) (ним), Madhuca indica и Madhuca longifolia (mahua), Ceiba pentandra (шелковое хлопковое дерево), Simmondsia chinensis (жожоба), Euphorbia tirucalli, дерево бабассу, микроводоросли, и т. д. .[31]. Среди 75 видов растений, в семенах / ядрах которых содержится более 29% масла; пальма, Jatropha curcas и Pongamia pinnata (Karanja) оказались наиболее подходящими для производства биодизельного топлива [32]. Многие европейские страны используют рапс [29]. Во время Второй мировой войны масло из семян Jatropha использовалось в смесях с дизельным топливом и заменяло его [33,34]. Сообщалось, что биодизель, произведенный из пальмы и ятрофы, обладает правильным балансом физических свойств; придавая ему адекватную устойчивость к окислению и хладостойкость [35].Большинство строгих требований, установленных американскими и европейскими стандартами на биодизельное топливо, было выполнено [36]. Основные масла, используемые для производства биодизельного топлива, представлены в таблице 2.

| Группа | Источник масла |

| Основные масла | Кокос (копра), кукуруза (кукуруза), семена хлопка , канола (разновидность рапса), оливки, арахис (арахис), сафлор, кунжут, соя и подсолнечник. |

| Ореховые масла | Миндаль, кешью, лесной орех, макадамия, пекан, фисташки и грецкий орех. |

| Масла пищевые прочие | Амарант, абрикос, аргана, артишок, авокадо, бабассу, лавровый лавр, буковый орех, бен, жир Борнео, стручок рожкового дерева (альгароба), кохун, семена кориандра, ложный лен, виноградные косточки, конопля, семена капока, лаллеманция, семена лимона, плоды макаубы (Acrocomia sclerocarpa), семена пенника лугового, горчица, семена бамии (семена гибискуса), семена периллы, пекви, (семена кариокара бразильского), кедровый орех, семена мака, ядра чернослива, киноа , рамтил (семена Guizotia abyssinica или нигерийский горох), рисовые отруби, жир, чай (камелия), чертополох (семена Silybum marianum) и зародыши пшеницы. |

| Непищевые масла | Водоросли, дерево бабассу, копайба, хонге, ятрофа или ратанджйоте, жожоба, каранджа или хонге, махуа, молочный куст, нагчампа, ним, нефтяной орех, каучуковое дерево, шелковое хлопковое дерево и высокий |

| Масла прочие | Касторовое, редисное и тунговое. |

Таблица 2.

Основные виды нефти для производства биодизеля [37]

3.2.1. Масло из водорослей

В настоящее время биодизельное топливо на основе водорослей является предметом многих исследовательских интересов, поскольку они могут обеспечить достаточное количество масла для глобального потребления.Он может производить биодизельное топливо с урожайностью, в 100 раз превышающей достижимую с гектара из растительного сырья (таблица 3). Помимо высокого содержания липидов и высокой скорости роста, микроводоросли могут смягчить конкуренцию за землепользование и конфликты между продуктами питания в обмен на топливо. Они также способны уменьшить эффект парниковых газов за счет секвестрации CO 2 [38]. Микроводоросли можно выращивать в местах обитания, которые не подходят для выращивания энергетических культур. По сравнению с масличными культурами затраты на сбор и транспортировку микроводорослей относительно невысоки. Nannochloropsis , представители морских зеленых водорослей, считаются наиболее подходящими кандидатами для производства биодизеля. Эти штаммы показали высокое содержание липидов и продуктивность биомассы. Однако исследования в этой области, особенно в области добычи масла из водорослей, все еще ограничены и находятся на ранних стадиях.

3.2.2. Другое сырье

Отработанные растительные масла (UCO), желтый жир (8-12 мас.% FFA), коричневый жир (> 35 мас.% FFA) и соапсток (побочный продукт рафинирования растительных масел) являются потенциальным сырьем для производства биодизельного топлива.Их низкая стоимость и доступность делают их подходящими для снижения затрат на производство биодизеля. Однако для достижения этого необходимо обратить внимание на проблемы, связанные с высоким содержанием FFA, которые являются общими для этого исходного сырья, особенно когда используются щелочные катализаторы. Твердым кислотным катализаторам в настоящее время уделяется большое внимание, поскольку они подходят для сырья, содержащего СЖК [39-41]. Другой процесс, который потенциально может обрабатывать это сырье, — это сверхкритическая переэтерификация.Стадия предварительной обработки, удаление мыла и катализатора, обычная для щелочного катализа, исключается, поскольку процесс не требует катализатора [42,43]. Процесс имеет высокую скорость реакции, что значительно сокращает время реакции [44]. Процесс нечувствителен к воде и свободным жирным кислотам [43,45]. Однако этот метод неэкономичен, поскольку требует высокой температуры реакции, давления и более высокого молярного отношения спирта к сырью [42,43,46]. Другое интересное сырье — это Salicornia bigelovii (Halophytessuch).Он может производить равные урожаи биодизеля из соевых бобов и других масличных культур. Они растут в соленой воде прибрежных районов, непригодных для выращивания энергетических культур.

Происходит это из-за резкой перемены давления. Форма и размер дырочек на матрице определяют, какими будут кукурузные палочки: округлыми, квадратными, в виде звездочек и т. д.

Происходит это из-за резкой перемены давления. Форма и размер дырочек на матрице определяют, какими будут кукурузные палочки: округлыми, квадратными, в виде звездочек и т. д. 1. Сырье

1. Сырье