Бумаги и картоны для тары и упаковки

6 — 2001Николай Дубина, [email protected]

В последние годы количество материалов для производства тары и упаковки растет в геометрической прогрессии. Чуть ли не каждый месяц мы узнаем какие-то новые составы. И все же есть в этом калейдоскопе нечто постоянное — бумага.

Что бы ни происходило, бумага остается наиболее распространенным упаковочным материалом и основой для производства упаковочного картона. Упаковочные бумаги и картоны находят самое широкое применение в различных отраслях промышленности.

Вид упаковочной бумаги определяется физико-химическими свойствами продукции,

для которой она предназначена, условиями ее хранения и транспортировки. Здесь

очень важны показатели прочности, жесткости, газо-, паро- и влагонепроницаемости.

Для придания дополнительных свойств бумагу пропитывают специальными веществами

или наносят дополнительные слои из натуральных или синтетических материалов.

Так, для упаковки липких продуктов бумага обрабатывается препятствующими склеиванию веществами, приобретая антиадгезионные свойства. Бактерицидная, или асептическая, бумага, пропитанная веществами, противостоящими развитию плесени и микроорганизмов, используется для упаковки изделий и продуктов, нуждающихся в предохранении от микроорганизмов. На противокоррозионную бумагу нанесено влагостойкое покрытие, защищающее металл от коррозии.

Для придания водонепроницаемости и жиростойкости упаковочную бумагу ламинируют полимерной пленкой. Жиронепроницаемость достигается кашированием алюминиевой фольгой и поверхностной проклейкой бумаги жиростойкими адгезивами. Такая бумага предназначена для упаковки сливочного масла и маргарина.

В качестве упаковки также используется термосвариваемая упаковочная бумага.

На одной из ее сторон имеется термосвариваемый слой. Бумага, кашированная фольгой

и дополнительно ламинированная полиэтиленом, применяется для автоматической

упаковки пищевых продуктов и товаров, условия хранения которых требуют пониженной

газонепроницаемости.

Для завертывания пищевых продуктов, медикаментов, промышленных изделий предназначена оберточная бумага. Она изготавливается из сульфатной и небеленой целлюлозы массой до 120 г/м2. В зависимости от назначения и качества оберточная бумага выпускается девяти марок:

- А — из небеленой сульфатной целлюлозы;

- Б — из сульфатной оберточной целлюлозы;

- В — из небеленой сульфатной целлюлозы;

- Г — из сульфатной оберточной целлюлозы;

- О1 — из беленой сульфатной, сульфитной целлюлозы;

- О2 — из беленой сульфатной, сульфитной целлюлозы и белой древесины;

- Д — из небеленой целлюлозы, полуцеллюлозы и древесной массы;

- Е — из макулатуры, небеленой целлюлозы и волокнистых отходов целлюлозно-бумажного производства;

- Ж — композиция не нормируется.

Для этикеточных бумаг (как и бумаг для гофрирования) важным показателем является

способность впитывать клей.

Этикеточная бумага состоит из трех основных компонентов: основы, покрытия лицевой и обработанной оборотной сторон. Для основы применяется высококачественная чистоцеллюлозная бумага, хотя может использоваться и бумага с небольшими примесями древесной массы.

В процессе этикетирования (нанесение этикеток) бумага подвергается значительным нагрузкам, поэтому основа должна обладать высокой механической прочностью. Помимо этого она должна быть хорошо проклеена. Для обеспечения нужной влагоустойчивости и оптической непрозрачности в основу вводят различные добавки.

Насколько прочно и надежно держится этикетка, зависит от глубины проникновения

клея с оборотной стороны этикетки. В то же время очень важно, чтобы клей не

проникал сквозь бумагу (после наклеивания на лицевой стороне не должно быть

пятен или полос). Из этикеточных бумаг можно выделить односторонние мелованные

и металлизированные. Слои мелования состоят из пигментов (каолина, карбоната

кальция) и связующих компонентов, обеспечивающих хорошие печатные свойства. Гладкость особенно важна для достижения хороших результатов при глубокой печати.

Гладкость особенно важна для достижения хороших результатов при глубокой печати.

Для придания белизны, влаго- и щелочеустойчивости и других свойств используются различные добавки. Мелованная бумага может отличаться количеством слоев и типом мелования: машинное (machine-coated) или литое (cast-coated). Машинное мелование выполняется в бумагоделательной машине, а литое — на машинах, предназначенных исключительно для мелования. Невлагостойкая этикеточная бумага применяется для изготовления этикеток и сухой упаковки. В отличие от невлагостойких, влагостойкие сорта содержат в своем составе специальные смолы.

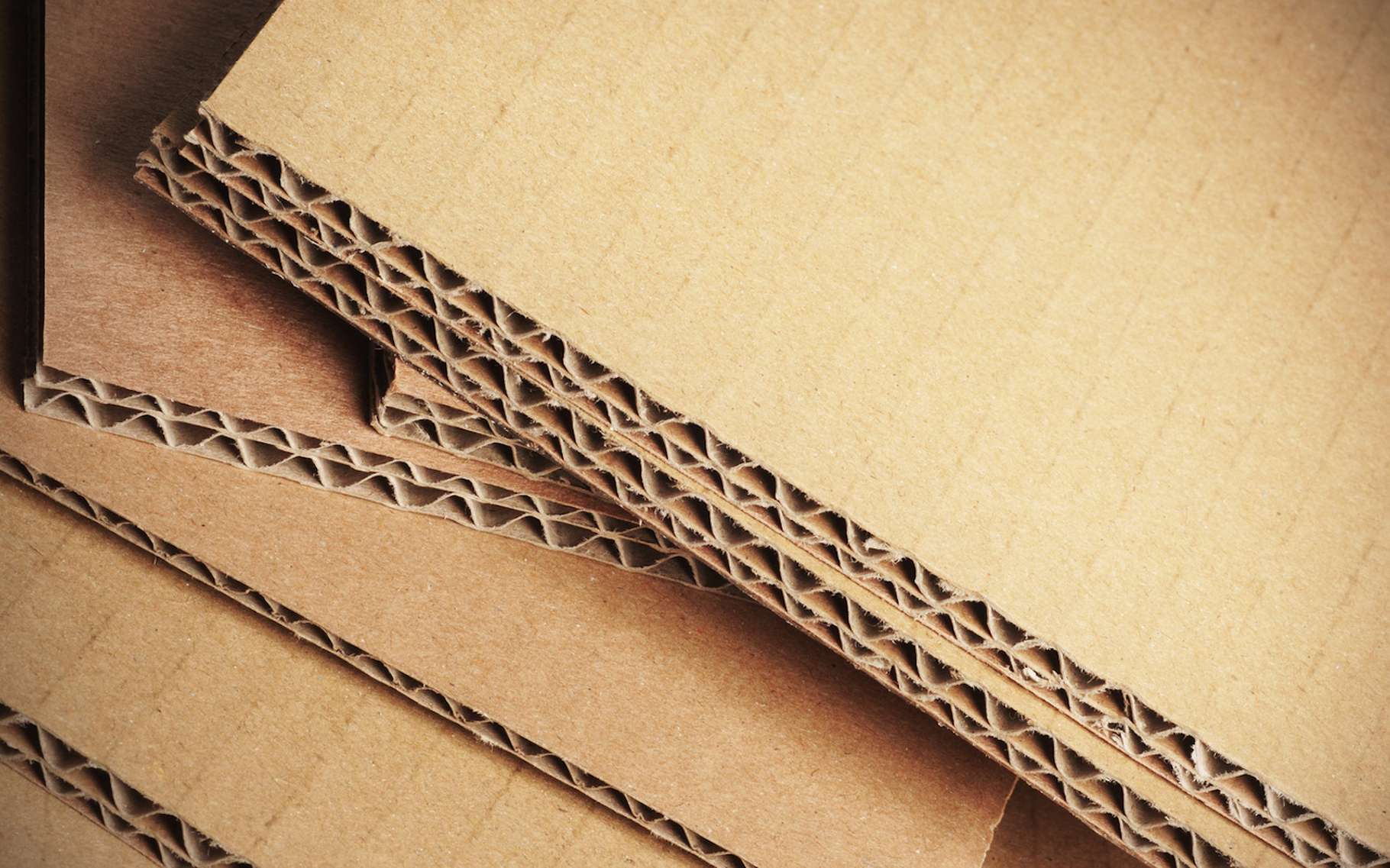

Бумага для гофрирования обладает высокой жесткостью и малой впитываемостью клея. Она используется для изготовления гофрированного слоя и может изготавливаться как из сульфатной целлюлозы и полуцеллюлозы, так и из макулатуры. В зависимости от количества слоев гофрокартон обычно классифицируется следующим образом:

- Д — двухслойный, состоящий из одного плоского и одного гофрированного слоев;

- Т — трехслойный, состоящий из двух плоских и одного гофрированного слоя;

- П — пятислойный, состоящий из трех плоских (двух наружных и одного внутреннего)

и двух гофрированных слоев и т.

д.

д.

Прочная бумага из сульфатной массы — крафт-бумага. Она может отбеливаться или сохранять натуральный цвет. Используется для изготовления гофрированного картона, мешков и пакетов. Может иметь водоотталкивающие свойства.

В зависимости от сырья, эластичности, влагопрочности различают битумированную, ламинированную, влагопрочную мешочную бумагу:

- В-70, В-78 — влагопрочная. Применяется для изготовления мешков разных типов и марок под грузы, транспортируемые при повышенной влажности воздуха;

- Б-70, Б-78 — мешочная битумированная бумага (пропитанная с одной стороны битумом). Применяется для изготовления мешков разных типов и марок под малогигроскопические химикаты и минеральные удобрения;

- П — ламинированная полиэтиленом. Применяется для изготовления мешков разных типов и марок под гигроскопические и агрессивные химикаты и удобрения.

Такая бумага имеет массу от 70 до 100 г/м2 и используется в качестве основного

материала для производства мешков.

Пергамин — полупрозрачная клееная бумага (без наполнителя) с высокими показателями механической прочности и жиронепроницаемости. Используется для изготовления кальки и упаковки пищевых продуктов.

Для выстилания ящиков и коробок, упаковки медикаментов и мелких металлических изделий используется парафинированная бумага, изготовленная из бумаги с пропиткой раствором парафина.

Пергамент растительный — жиронепроницаемая бумага. Используется для упаковки пищевых продуктов и состоит из 100-процентной целлюлозы. Область применения этого материала достаточно широка:

- А (60-68 г/м2) — применяется для упаковки пищевых продуктов, сливочного масла, маргаринов и других пищевых жиров, автоматической и ручной фасовки, а также для упаковки пищевых продуктов в замороженном виде;

- Б (53-59 г/м2) — применяется для упаковки, автоматической и ручной

фасовки сливочного масла, маргаринов и других пищевых жиров, творожно-сырковых,

кондитерских изделий и других пищевых продуктов, содержащих жиры и влагу.

Также применяется для упаковки пищевых продуктов в замороженном виде;

Также применяется для упаковки пищевых продуктов в замороженном виде; - О (35-75 г/м2) — применяется в качестве прокладок при упаковке пищевых продуктов, для ручной фасовки пищевых продуктов и хозяйственных товаров для бытовых нужд;

- Д (дуплекс, 38-46 г/м2) — применяется как основа для металлизирования, ламинирования, силиконизирования, а также для упаковки пищевых продуктов, требующих влагонепроницаемой и жиронепроницаемой упаковки, для технических и других целей;

М (медицинский, 53-59 г/м2) — применяется для упаковки перевязочных материалов и изделий медицинской промышленности, в том числе подлежащей стерилизации.

Из пергамента изготавливают пакеты для расфасовки сыпучих продуктов. Также он

применяется для расфасовки продуктов, которые нуждаются в предохранении от сырости

и высыхания, имеет отличные барьерные качества водонепроницаемости. Пергамент

пригоден как для ручной, так и для автоматической упаковки пищевых продуктов.

На автоматических линиях в него можно упаковывать сливочное масло и маргарин,

а также сыры и творог. Хорошие барьерные свойства препятствуют проникновению

влаги и жира. Пергамент не имеет запаха и вкуса, обладает приемлемыми свойствами

для нанесения глубокой и флексопечати. Поверхность пергамента не имеет волокон,

микроволосков и пыли. Высокие показатели термостойкости позволяют кашировать

пергамент алюминиевой фольгой и наносить на него силиконизированный слой.

Пергамент

пригоден как для ручной, так и для автоматической упаковки пищевых продуктов.

На автоматических линиях в него можно упаковывать сливочное масло и маргарин,

а также сыры и творог. Хорошие барьерные свойства препятствуют проникновению

влаги и жира. Пергамент не имеет запаха и вкуса, обладает приемлемыми свойствами

для нанесения глубокой и флексопечати. Поверхность пергамента не имеет волокон,

микроволосков и пыли. Высокие показатели термостойкости позволяют кашировать

пергамент алюминиевой фольгой и наносить на него силиконизированный слой.

Подпергамент — тонкая бумага, изготовленная из целлюлозы, с ограниченной жиронепроницаемостью и высокой механической прочностью. Используется для упаковки пищевых продуктов с небольшим содержанием жира:

- ЖВ (жировлагостойкая с поверхностной обработкой) — применяется для автоматической упаковки сливочного масла, маргарина, жира, пищевых концентратов и другой продукции со значительным содержанием жира, а также в качестве основы для каширования алюминиевой фольгой;

- ПЖ (жиростойкая с поверхностной обработкой) — применяется для автоматической упаковки выпечных кондитерских изделий и пищевых концентратов с небольшим содержанием жира, а также в качестве основы для каширования алюминиевой фольгой;

- П (жиростойкая без поверхностной обработки) — применяется для упаковки в розничной

торговле различных пищевых продуктов с небольшим содержанием жира.

Упаковочные картоны — многослойные: если покрытие наносится только с одной стороны, то такой картон называется дуплекс, с двухсторонним покрытием — триплекс. Основой для изготовления упаковочных картонов служит вторичное сырье и древесная масса. Картоны из вторсырья несколько дешевле, однако они менее прочные.

В заключение хотелось бы отметить, что в России положение дел с упаковочными бумагами и картонами не идет ни в какое сравнение с западным рынком, однако ситуация улучшается с каждым годом.

В качестве примера хотелось бы привести фирму «Берег», которая в своем ассортименте имеет достаточно широкий выбор упаковочных бумаг и картонов. Причем выбор бумаг и картонов для тары и упаковки постоянно расширяется. Внимание специалистов хочу обратить на последние новинки, предлагаемые фирмой «Берег», — это упаковочные картоны марок «Multipack» и «Pankabrite».

Multipack — односторонний мелованный картон для высококачественной упаковки. Двухкратное мелование лицевой стороны обеспечивает высокие показатели белизны

и глянца. Оборотная сторона — без покрытия. Может применяться как высококачественная

красочная картонная упаковка. Поставляется в листах и рулонах (220-350 г/м2).

Двухкратное мелование лицевой стороны обеспечивает высокие показатели белизны

и глянца. Оборотная сторона — без покрытия. Может применяться как высококачественная

красочная картонная упаковка. Поставляется в листах и рулонах (220-350 г/м2).

Pankabrite — односторонний мелованный картон для высококачественной упаковки. Двукратное мелование лицевой стороны придает этому картону отличные печатные свойства. Оборотная сторона — без покрытия. Картон прекрасно ведет себя в послепечатной обработке и изготовлении упаковки. Рекомендуется для изготовления качественной красочной упаковки для пищевой и фармацевтической продукции, средств гигиены и спиртных напитков. Поставляется в листах и рулонах (300-550 г/м2).

КомпьюАрт 6’2001

Сырье для производства гофрокартона | «УРАЛГОФРОПАК»

Гофрокартон используют для создания упаковочной тары. Этот промышленный материал изготавливают из бумаги, которую называют флютингом, и картона, называемого лайнером. Большим преимуществом производства гофрокартона является то, что его можно изготавливать из вторичных материалов. Благодаря этому сберегаются средства и не страдает природа.

Большим преимуществом производства гофрокартона является то, что его можно изготавливать из вторичных материалов. Благодаря этому сберегаются средства и не страдает природа.

Рассматривая технические характеристики гофрокартона, можно выделить такие критерии:

- тип гофрирования;

- тип картона;

- различные цвета;

- число слоев картона;

- нормативная документация, которая регламентирует качество используемых материалов.

Тип гофры

В гофрокартоне имеется прослойка волнообразной гофры. Гофрокартон изготавливают следующим способом: бумажные и картонные заготовки соединяют между собой с помощью клея. У гофры имеется своя классификация:

- Высота (h). Высчитывается по расстоянию, пролегающему между низом и верхом.

- Шаг (t). Представляет собой расстояние между обеими наружными величинами, то есть ширину полотна. Соотношение высоты и шага — это и есть профиль гофры, оказывающий влияние на качественные характеристики готового гофрированного картона.

Некоторые специалисты высчитывают число гофрированных слоев, приходящихся на один погонный метр картонного листа.

Высоту гофры высчитывают по отрезку между нижним и верхним краем. Шагом гофры называют отрезок между двумя наружными точками. Другими словами, шаг – это ширина полотна. Соответствие высоты и шага – профиль гофры, по которому и определяется качество гофрированного картона.

Наибольшим размером и прочностью отличается картон с профилем С. В высоту он 3,66 мм, его шаг — 7,99 мм. Наименьшие размеры имеет гофрированный картон профиля Е. Высота его 1,16 мм, шаг — 3,5 мм. При производстве частенько не придерживаются этих характеристик в точности — они имеют тенденцию слегка меняться по своим показателям.

По указанным данным видно число слоев гофры, которое идет на создание одного погонного метра гофрокартона.

Количество слоев гофры

Состав гофрированного картона — это слои картона и гофрированной бумаги. Многослойность гофрокартона влияет на буквенное обозначение:

- Д — Двухслойный.

Этот вид вспомогательного материала получается из плоского лайнера, то есть картона и слоя гофрированной бумаги, то есть флютинга. Двухслойный картон очень мягкий, гибкий и отлично хранится в рулонах.

Этот вид вспомогательного материала получается из плоского лайнера, то есть картона и слоя гофрированной бумаги, то есть флютинга. Двухслойный картон очень мягкий, гибкий и отлично хранится в рулонах. - Т — Трехслойный. Соединяются два картонных слоя и один слой гофрированной бумаги. Трехслойными бывают полотна с профилями С, В, Е. Подобные заготовки идут на гофроупаковку.

- Ч — Четырехслойный. Здесь по два бумажных и картонных слоя.

- П — Пятислойный. Соединяются три слоя плоского картона и два слоя гофробумаги. Производители в РФ выпускают пятислойный гофрокартон с профилями С+В, В+Е.

- С – Семислойный. Картонных слоев — четыре, гофрированных бумажных слоев — три.

Гофрированный картон выпускается согласно ГОСТу 7376-89.

Классификация гофрокартона по типу лайнера

Согласно тому, какой лайнер (картон) берется для производства гофроупаковки, сырье различается на:

- крафт-лайнер – многослойный материал, в состав которого входит 80 % необработанной целлюлозы;

- тест-лайнер – многослойный картон, изготовленный из макулатуры, которая подвергается всесторонней обработке;

- топ-лайнер – картон особой прочности, который создается из чистой сульфатной либо сульфитной целлюлозы.

Его второе название — покровный лайнер.

Его второе название — покровный лайнер.

О качественных показателях гофрокартона судят по тому, какой лайнер берется для его воспроизведения. Чем качество лучше, тем прочнее и лучше гофрокартон. Особенно важны верхние покрытия, ведь именно они создают прочность гофрокартона, поддерживают его крепость. Поэтому для воссоздания наружного слоя больше всего подойдет топ-лайнер или крафт-лайнер.

Картон для наружного покрытия может иметь несколько цветов, на него наносят покрытие, устойчивое к влаге. Тест-лайнер благодаря своей плотности и прочности подходит для внутреннего наполнения.

Цветовая характеристика лайнера

Нет необходимости красить гофрированный картон в разнообразные цвета, так как для вторичного материала эта характеристика не важна.

Часто для картона используется коричневый цвет, так как это нормальный цвет необработанной целлюлозы. Иногда его отбеливают и получают белый цвет. Часто можно увидеть картон бежевого оттенка, а также со своеобразными вкраплениями.

Другие статьи:

Производство картонной упаковки: этапы, требования, рентабельность

В современном мире тароупаковочные изделия являются незаменимыми предметами, имеющими немаловажное значение в связи предприятий-производителей и потребителей. Они могут принимать различные конструкционные формы, изготавливаться из разных материалов: бумаги, металла, пластика, стекла, дерева и т.д.

Однако наиболее популярна тара из картона. Потребность в данном виде продукции только возрастает. Несмотря на насыщенность рынка, не наблюдается существенный дисбаланс между предложением и спросом.

Так почему бы не стать успешным предпринимателем, инвестировав свои средства в производство картонной упаковки?

Экономическая целесообразность производства картонной упаковки

Изготовление упаковки – бизнес-направление, которое при правильном его ведении принесет достойную прибыль предпринимателю. Это обусловлено действительно высоким спросом на результаты производства, т. е. готовую продукцию.

е. готовую продукцию.

Самые популярные бизнес идеи: 8 достойных вариантов

Взгляните на один из крупных промышленных секторов каждого государства, а именно – на упаковочное производство. Вы увидите, что в течение последних 10 лет тара стала приоритетной продукцией в народном хозяйстве.

Потребление упаковки высокое, особенно в промышленно развитых государствах, каким является и Россия. 78% грузовых перевозок происходит с помощью картонной тары. Это значит, что ежегодно необходимость в поддонной таре растет как минимум на 10%.

Интересно то, что для РФ характерно существенное преобладание (в 12 раз) импорта над экспортом. Т.е. сотни миллионов долларов, которых вполне бы хватило на налаживание и развитие отечественного промышленного производства упаковки, идут на закупку импортной паковочной продукции различных видов.

Предприниматель может не сомневаться насчет хорошего товарооборота упаковки, поскольку она остается и будет востребованной за счет таких факторов:

- увеличение ассортимента продуктов;

- развитие инфраструктуры торговли в розницу;

- повышение ценности упаковки, как средства защиты товара в течение всего логистического процесса, как маркетингового инструмента и т.

п.

п.

В производстве картонной упаковки нуждаются:

- АПК;

- транспорт;

- торговая, фармацевтическая, пищевая отрасли;

- химическая промышленность и др.

Стоит отметить, что создание такой продукции имеет короткий цикл. Она поставляется потребителям вместе с продовольственными продуктами, товарами первой необходимости. В результате предприятие по производству упаковочной продукции имеет высокий коэффициент оборачиваемости и отличную возможность для накопления денежных средств.

По статистике, расходы, потраченные на производство упаковки из картона, окупаются в течение года. Однако этот промежуток времени может быть иным, поскольку зависит от широты деятельности и др. факторов. Рентабельность достигает 20%.

Если вы оценили все достоинства производства упаковки, приступайте к составлению детального бизнес-плана, которым в дальнейшем будете руководствоваться.

1. Общие сведения об упаковке.

Упаковка предоставляет много возможностей:

- носитель символики торговой марки и фирменного стиля;

- для потребителя это идентификатор продукции того или иного производства;

- отражение идеологии бренда;

- обеспечение новизны;

- способ выразить свою индивидуальность, привлечь внимание к продукту, создать потребительские предпочтения;

- инструмент, распространяющий сведения о товаре, его уникальных свойствах;

- средство коммуникации с покупателями на эмоциональном и информационном уровнях.

Из картона преимущественно делают ящики и коробки. Эти виды картонной упаковки заслуженно пользуются небывалым спросом, что объясняется массой преимуществ.

В числе которых:

- широкое и многоразовое применение;

- низкая себестоимость;

- автоматическое выполнение операций технологического характера, т.е. сборка, укупоривание и т.п.;

- легкий вес;

- долгий срок службы;

- экономия пространства при хранении и перевозке;

- возможность использования любого типа отделки/печати;

- разнообразие дизайнерских стилей, типоразмеров, конструкций.

Картонные и гофрокартонные коробки чаще всего эксплуатируют, чтобы упаковывать фармацевтические, продовольственные, химические товары, корпусную мебель, бытовую технику и др.

2. Маркетинговые исследования рынка картонной упаковки.

Результаты исследований рынка имеют большое значение для определения этапов производства, параметров необходимого оборудования.

Кроме того, полученная информация помогает сделать правильный выбор относительно технологии производства, грамотно составить техническое задание для проектирования упаковки.

На российском рынке наиболее крупным является сегмент картонной тары. Потребление упаковочных изделий превышает 25 кг на человека. Это около 50% от среднего мирового уровня, при том, что удовлетворение потребностей покупателей отечественными производителями осуществляется не в полной степени (на 60-70%).

Упаковка из картона экологически безопаснее и экономичнее других видов подобного материала. Поэтому она употребляется большинством предприятий.

Производство картонной упаковки расширяется в последнее время также и благодаря применению ее для хранения жидкой продукции, пищевых и подарочных товаров. Она уже обошла полимерную и стеклянную тару в таких секторах: вода, молочная продукция, соки. Однако в течение последних 5 лет уступает выдувным бутылкам. Рынок развивается и начинает осваивать новые ниши.

Даже кризисные периоды в экономике России не отражаются на производстве картонной упаковки. Отмечается положительная динамика с 2012 года. Выпуск тароупаковочных изделий увенчивается не менее, чем на 8,1%.

Вместе с тем, нельзя умолчать о проблемах, сдерживающих развитие упаковочной отрасли:

Кроме того, снижается количество грузоперевозок, уровень доходов населения и увеличивается себестоимость сырьевого материала. Поэтому есть и негативные отметки в обороте розничной торговли.

В первые 3 мес. 2016 года преобладало производство упаковки из гофрокартона, объемы превышали 1 млрд. кв. м. Это 85,2% от общего количества произведенной упаковочной продукции.

Спрос на гофротару обусловлен ее дешевизной. По разновидностям упаковочных изделий в структуре производства более всего приходится на картонные ящики (около 48%), вторая позиция занята коробками (10%), на третьем месте пачки (6,7%).

Насыщение рынка среднее. Производством картонной тары занимается ряд предприятий:

- ГОТЭК;

- Viko;

- ТимПак;

- ПЦБК Группа предприятий;

- Аполлон Групп;

- Союз;

- ДСП;

- Нижкартон;

- Рэмос-Альфа;

- Мостара;

- Антэк;

- Гофролайн;

- ПМ Пакаджинг;

- Калужская фабрика тары и упаковки;

- Гофрон;

- Желтая коробка и др.

По объемам производства упаковки лидирует ЦФО (47% от общей объема или 566 млн. кв. м.), затем идет ПФО (его доля составляет 17,3%). Тройку лидеров замыкает СЗФО (14,6%).

В развитии лесопромышленной сферы также отмечается положительная умеренная динамика. Согласно сведениям МЭР, в 2018 году инвестиции в производство древесных изделий будут достигать 111,5% по отношению к 2014-му, а в целлюлозно-бумажное производство – не более 93,6%.

Организационные моменты в открытии завода по производству картонной тары

Рекомендуется регистрировать предприятие как ООО или ОАО, а систему налогообложения выбирать общую. Производство картонной упаковки должно выполняться в соответствии с нормативами ГОСТ 7376-89, 7691-81 и 7420-89.

Из ОКВЭД подойдет:

Предпринимателю нужно позаботиться о составлении бизнес-плана, изучении конкурентов, проведении анализа потребительского рынка, продумывании маркетинговой и сбытовой политик.

Главным вопросом является выбор концепции. При планировании деятельности владельцу бизнеса необходимо указать, в каком направлении он собирается работать, будет ли покупать сырьевую базу для производства упаковки у поставщиков или планирует ее изготавливать самостоятельно.

При планировании деятельности владельцу бизнеса необходимо указать, в каком направлении он собирается работать, будет ли покупать сырьевую базу для производства упаковки у поставщиков или планирует ее изготавливать самостоятельно.

Какое же направление выбрать? Ответ вы получите в процессе маркетинговых исследований. Спросом пользуются картонные упаковки, выполняемые по индивидуальным параметрам. Тем не менее, крупносерийные заказы поступать не будут.

Поэтому целесообразно такое производство позиционировать, как дополнительную услугу и конкурентное преимущество. Изготовление подарочной упаковки носит сезонный характер. Следовательно, запуск производства данной продукции нужно осуществлять перед праздниками.

Многие предприятия изготавливают упаковку из картона для цветочных питомников. Постоянно востребованными считаются картонные коробки и тароупаковочные изделия для конфет.

Однако производство конфетной упаковки несет в себе большие затраты. Поскольку тара контактирует с пищевым продуктом, к ней будут выдвигаться высокие требования по качеству. А готовая продукция стоит дороже.

А готовая продукция стоит дороже.

Также примерами выпускаемых картонных упаковок являются:

- ящики,

- пачки,

- подложки,

- коробки с разделителями,

- архивные папки,

- октабины,

- лотки-накопители и др.

Производство упаковки из картона: подробные моменты

На первом этапе производства выбирают сырьевой материал (марку и другие характеристики картона), определяют, какой формы изготавливать упаковку, каких размеров. Решается цветовое оформление, разрабатываются конструкции, текст, изображение, которые будут находиться на упаковке.

Размеры картонных упаковочных изделий подбираются таким образом, чтобы обеспечивалась хорошая устойчивость. Если она будет падать при транспортировке либо хранении, это создаст неблагоприятное впечатление.

Для выяснения, какую конструкцию придать картонной упаковке, необходимо ответить для себя на несколько вопросов.

Например:

Габариты модульных картонных упаковок должны совпадать с размерами магазинных стеллажей и поддонов. А они имеют такие показатели: 100х120 см и 80х120 см. Крупные картонные коробки выпускаются в конфигурации: 790*390х430, 910*600*470 и др.

А они имеют такие показатели: 100х120 см и 80х120 см. Крупные картонные коробки выпускаются в конфигурации: 790*390х430, 910*600*470 и др.

Для сыпучих товаров, кондитерской продукции, парфюмерии, сувениров, лекарств, книг, обуви и т.п. применяются следующие размеры:

Под таким процессом производства, как проектирование, понимают составление чертежа развертки картонной упаковки, разработку графического решения, верстку дизайна. Эти операции, в конечном счете, приводят к созданию опытного образца продукции.

Дабы облегчить проектирование, уменьшить трудоемкость и избежать ошибок, в этот процесс производства включают САПР, т.е. системы автоматизирования проектирования. Они бывают специализированными и универсальными.

Первые состоят из сложных программных комплексов:

Производство картонных коробок — многоступенчатый процесс. После того, как разработан дизайн, ранее оговоренный с клиентом, и шаблон будущей упаковки, начинают раскраивать картон на специальном резательном станке.

Затем картонная упаковка должна пройти маркировку. На этом этапе производства на изделиях обозначают хрупкость товара, который будет упакован, направление использования и степень влагостойкости.

На картонную упаковку следует наносить символику:

- Идентификационные знаки, представляющие интерес для заказчика, потребителя. Порядок их нанесения регламентируется законодательством.

- Манипуляционные знаки, отражающие правила эксплуатации, сохранности, погрузки и разгрузки, транспортировки упаковки.

- Материал изготовления, включая его нетоксичность.

- Экологические знаки, свидетельствующие о безвредности картонного изделия для человека и природы.

При производстве упаковки обязательно учитываются предпочтения заказчика. Предприниматель и клиент должны заранее обговорить, какими будут параметры картонного изделия.

А именно:

- размеры;

- количество отверстий, чтобы обеспечить вентиляцию;

- наличие приспособлений для транспортировки;

- приблизительный вес упаковываемых предметов и т.

п.

п.

Следующий этап производства упаковки заключается в ее склеивании, что выполняется с помощью фальцевальных станков. Далее картонные изделия подвергают сушке, обертыванию в пропилен и складированию.

Готовая продукция проходит контроль на соответствие критериям прочности, противоударности, влагостойкости, жесткости.

Изготовление уникальных упаковок, как правило, мелкосерийное, поскольку обходится дороже. В таких случаях нередко поступает запрос на лакирование картонной тары, что улучшает не только ее внешний вид, создавая эффект гладкой поверхности, но и технические характеристики. Для более надежной защиты еще упаковку подвергают горячему тиснению.

Но, если картонная тара выпускается узкой номенклатуры и в больших масштабах, тогда производство будет поточным.

1. Какое брать сырье для производства упаковки?

Чтобы определить производством упаковки из какого материала заниматься, нужно знать характеристики упаковываемых товаров, сроки и условия их хранения.

Если предприниматель собирается вести производство картонной упаковки для продовольственной продукции, он должен выпускать ее с физиологической безвредностью.

Картон обладает многослойной структурой, которая придает ему жесткость и толщину. В качестве сырья используются макулатура, древесные полуфабрикаты, целлюлоза. Производство картонных упаковок на основе макулатуры будет менее затратным. Но это сырье недостаточно жесткое.

Лучшими свойствами относительно жесткости, износостойкость, влагостойкости, обладает крафт (высокопрочная целлюлоза). Картон может быть использован из первых волокон, однако такой материал вместе с хорошим качеством еще и дорогой.

Его эксплуатация в производстве тароупаковочных изделий оправдано лишь при дорогих заказах. Крафт-целлюлоза изготавливается также из первичных волокон, но она дешевле, имеет коричневатый оттенок.

Когда предприниматель планирует из-за экономии изготавливать картонную упаковку на основе макулатуры, приходится придавать сырью дополнительную жесткость.

Обычно макулатурные картоны берут для массового типа производства, когда к цене готовой продукции предъявляются особые требования. Например, для лекарств, парфюмерии, чая, дешевых табачных изделий, бытовой химии, детских игр и т.п.

В производстве красочной упаковки участвуют покрытые или мелованные картоны. Закупая сырье, необходимо опираться на ценовой ориентир не за тонну, а за 1 кв. м материала при требуемых жесткостных и барьерных характеристиках.

В основном, предпринимателями используются листы картона Т-23, Т-24, из которых потом штампуются ящики, коробки и другие упаковочные изделия.

2. Где покупать сырье для изготовления картонных упаковок?

Поскольку производство картона и гофрокартона – очень трудоемкое и затратное занятие, лучше приобретать сырьевую базу у поставщиков.

Заключать договоры на поставку сырья, которое будет употребляться в производстве картонной тары, следует с проверенными поставщиками. Искать контрагентов можно и через интернет, обращая внимани

Технология производства гофрокартона | Как устроено производство трехслойного гофрокартона

Оптимальным материалом для производства упаковочной тары сегодня считается гофрированный картон. Он отвечает всем традиционным требованиям к современной упаковке и обеспечивает ей наличие следующих свойств:

Он отвечает всем традиционным требованиям к современной упаковке и обеспечивает ей наличие следующих свойств:

- высокой прочности;

- жесткости;

- твердости;

- повышенной амортизационной способности.

Важнейшими достоинствами гофрокартона считаются его экологичность и доступная цена. По этой причине данный материал удовлетворяет всем запросам потребителей.

Краткая история

Массовое производство гофрированного картона началось в далеком 1874 году и продолжается вот уже 150 лет. Новый материал был запатентован за 3 года до этого американцем Альбертом Джонсом. С тех пор претерпели существенные изменения оборудование для его производства, технологии, да и сам гофрокартон. Первые в мире образцы были двухслойными. Они содержали один плоский и один гофрированный слой. Сейчас в России и во всем мире выпускают трех-, пяти- и семислойные разновидности.

Развитие линий по производству гофрокартона

Процесс изготовления гофрокартона с течением времени также был видоизменен. Он может осуществляться несколькими способами. Выбор самого подходящего из них зависит от ряда факторов. К ним относятся стоимость оборудования и возможность его производства внутри страны. Ведь доставка гофроагрегатов даже из ближних стран обходится весьма недешево. Оказывают влияние и другие обстоятельства.

Он может осуществляться несколькими способами. Выбор самого подходящего из них зависит от ряда факторов. К ним относятся стоимость оборудования и возможность его производства внутри страны. Ведь доставка гофроагрегатов даже из ближних стран обходится весьма недешево. Оказывают влияние и другие обстоятельства.

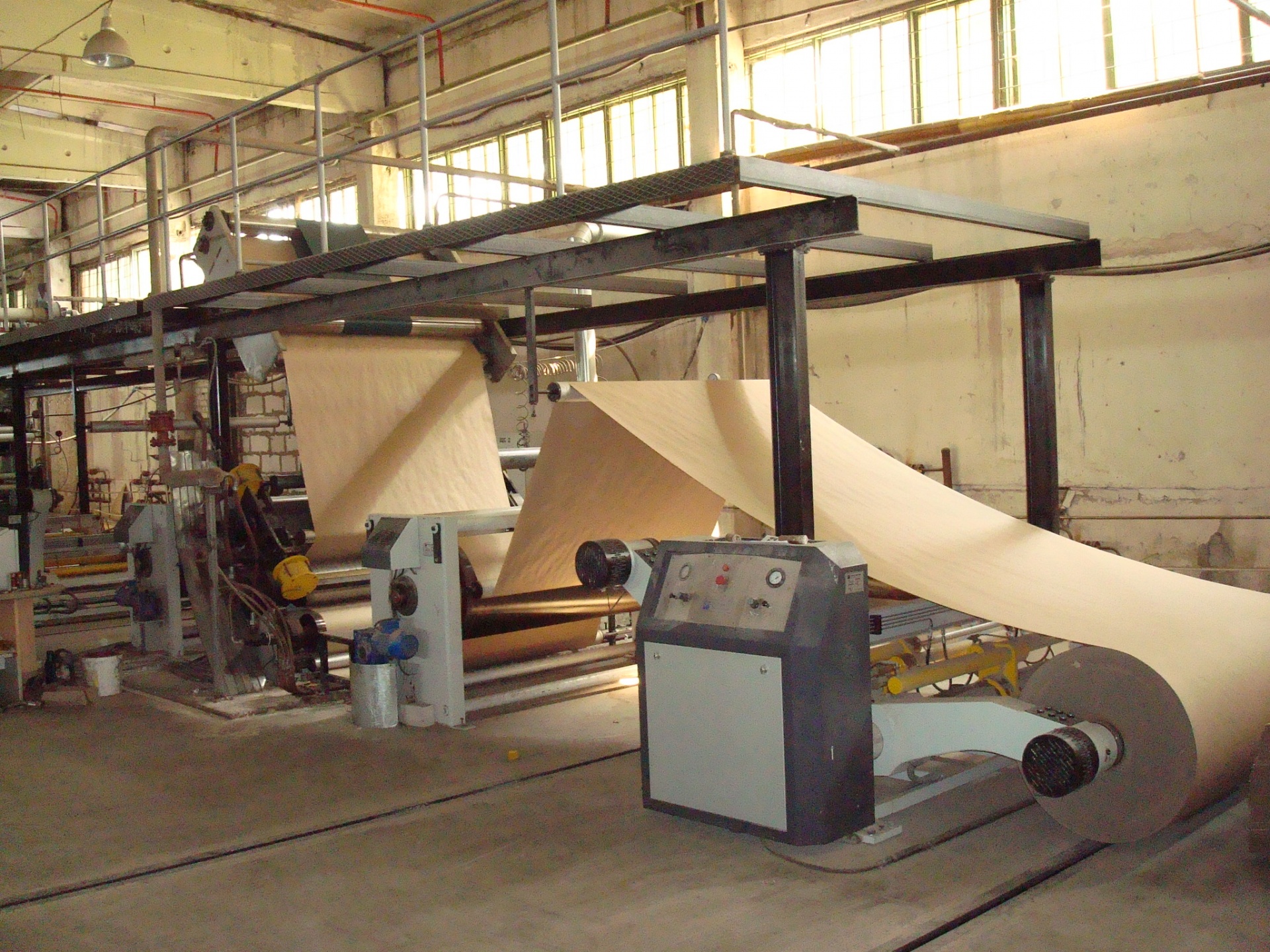

Самое первое поколение оборудования для производства листового трехслойного гофрокартона было изготовлено из пушечных стволов. Рифленые валы нагревались с помощью газовых горелок. Машину приводили в движение ручным способом. В ходе дальнейшего наращивания гофропроизводства было создано более сложное оборудование. Благодаря ему стало возможным осуществить целый комплекс операций по обработке исходного сырья. Были разработаны гофроагрегаты с различными секциями. В каждой из них поочередно осуществлялись следующие технологические операции:

- нагрев бумажного полотна;

- создание волнистого слоя;

- нанесение клея;

- склеивание слоев между собой в нужном порядке.

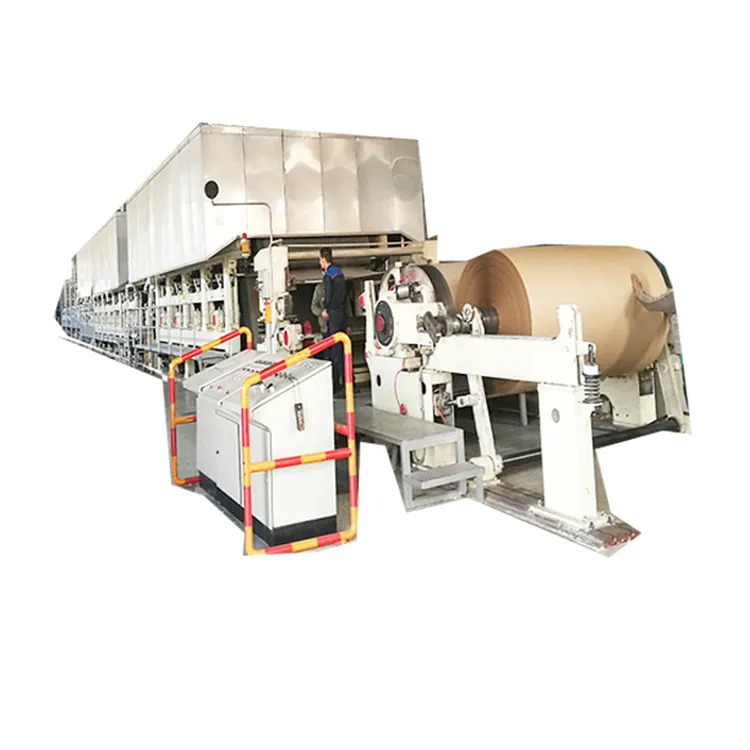

Применение более новых технологий позволило увеличить скорость изготовления гофрированного картона. Чтобы проследить за этим явлением, обратимся к статистике, предложенной Википедией. В 1890 г. максимальная скорость производства составляла 3 м/мин. В 1930 г. она достигла 100 м/мин. В настоящее время создано оборудование со скоростью работы в 300 м/мин.

Все существующие технологии производства по сей день актуальны. Некоторые небольшие предприятия продолжают производить гофрокартон с использованием рифленых валов. Их нагревают до необходимой температуры и прогоняют через них простой картон или бумагу. В результате получают трехслойный материал необходимого профиля. Для формирования волнистых слоев рифленые валы нагревались до температуры 150-180 градусов.

Второй важный этап производства гофрокартона заключается в приклеивании слоя гофры к плоским листам. В качестве исходных материалов для формирования волнистого и плоских слоев могут выступать и картон, и плотная бумага.

Новейшие технологии по своей сути мало отличаются от списанного выше способа. Зато значительно изменилось само оборудование — стало более технологичным и совершенным. Это значительно упростило процесс изготовления гофрокартона.

Сегодня при изготовлении этого материала используют все те же рифленые валы. Но сам технологический процесс стал полностью автоматизированным. От обслуживающего персонала требуется только своевременная подача бумаги на валы, а также укладка готового гофрокартона на поддоны.

Основные этапы производства гофрокартона

1 этап.

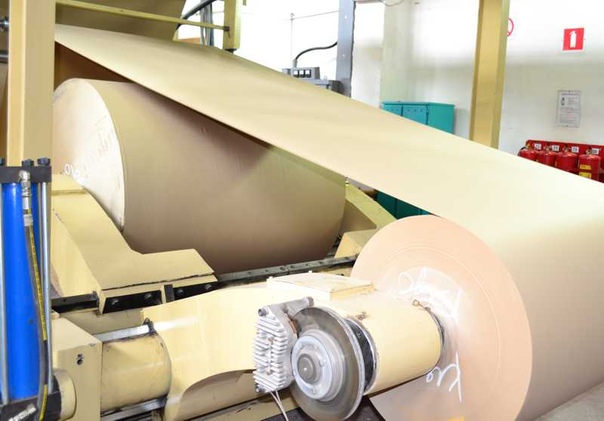

Первый этап состоит в подготовке сырья и оборудования, а также в организации рабочего процесса. В это время осуществляют комплектацию агрегата рулонами бумаги различной плотности. Для внутренних слоев этот показатель должен составлять 100-140 г/м2, для внешних – 150-235 г/м2. Бумагу разматывают и подают на промежуточные валики. Там выполняют ее увлажнение и нагревание. Качественное выполнение этого этапа повышает качество готового гофрокартона.

2 этап.

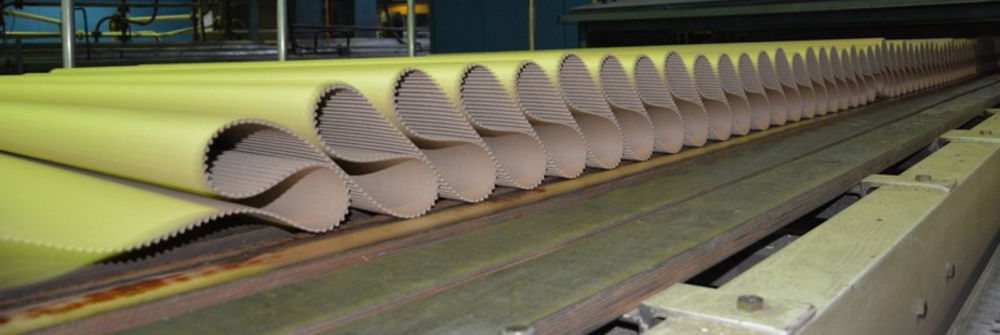

Второй этап – это гофрирование, нанесение клея и склеивание. Для гофрирования плоскую бумагу пропускают через валы с волнистым профилем, нагретые до 150-180 oС. Нанесение клея происходит в автоматическом режиме с помощью специального блока. Его наносят только на верхушки гофр. Затем гофрированный слой подают в специальный блок. Там под давлением происходит склеивание гофрированного и плоского слоев. Аналогично производится нанесение клея на вторую сторону волнистого слоя и его склеивание со вторым плоским листом. После этого выполняется сушка. Она способствует окончательному отвердеванию клея.

3 этап.

3 этап заключается в нарезке и рилевке готового гофрокартона. После этого его укладывают на поддоны и отправляют на склад. При необходимости на поверхность материала наносят много- или одноцветную печать.

Виды гофрокартона (гофрированного картона) для упаковки продукции

Гофрокартон представляет собой многослойный материал, который состоит из одного или нескольких волнистых слоев, чередующихся с обычными плоскими листами. Толщина изделия может достигать от 3 до 10 мм.

Толщина изделия может достигать от 3 до 10 мм.

При изготовлении картонных коробок важно правильно выбрать тип гофрокартона для вашей продукции. Марка картона определяется двумя основными параметрами: используемым сырьем и числом слоев.

В зависимости от количества слоев гофрокартон классифицируется:

Двухслойный — состоящий из одного плоского и одного гофрированного слоев.

Трехслойный — состоящий из двух плоских и одного гофрированного слоя.

Четырехслойный — существует также четырехслойный гофрокартон с открытой волной.

Пятислойный — состоящий из трех плоских (двух наружных и одного внутреннего) и двух гофрированных слоев.

Семислойный — состоящий из трех гофрированных и четырех плоских.

Изделие также различают в зависимости от высоты гофрированного слоя. Размеры флюттинга часто зависят от назначения упаковки, веса ее содержимого, дальности перевозок, конфигурации короба.

Профиль А

Крупный, толщина волны составляет 4,6 – 5,2 мм. Такой гофрокартон отличается хорошими амортизационными свойствами. Его используют при изготовлении ящиков для упаковки мягкой и хрупкой продукции (стеклянные изделия) и для различного рода вкладышей.

>

Профиль В

Мелкий, толщина волны равна 2,5 — 3,2 мм. Амортизация у него ниже, зато он имеет высокую прочность. Картон с гофром В применяется для упаковки кондитерских изделий, бытовой химии и др.

Профиль С

Средний, высота волны гофрослоя — 3,6 — 4,3 мм. Этот гофрокартон сочетает в себе свойства продукции профилей А и В, поэтому он является универсальным для изготовления ящиков широкого потребления.

Профиль Е

Микрогофрокартон имеет толщину всего лишь 1,1 — 1,7.мм. Микрогофрокартон используется для изготовления потребительской тары различного характера. Его свойства позволяют создавать продукцию практически любой формы и размера, наносить полноцветную офсетную или трафаретную печать, выполнять лакирование, каширование, объемное тиснение и другое.

Бывает также комбинированный гофрокартон, изготавливаемый с различными сочетаниями профилей (B, C, E, F).

Качество гофрокартона зависит также от используемого для его изготовления сырья и клея, с помощью которого соединяются слои.

Гофрокартон (гофрированный картон): спецификация, виды — Антэк

Гофрокартон — это упаковочный материал, состоящий из склеенных бумажных слоев, как минимум один из которых представляет собой гофрированный лист.

Благодаря своей конструкции гофрокартон обладает удивительным сочетанием невысокой цены, малого удельного веса и отличных механических характеристик. По этой причине гофрокартон является едва ли не самым распространенным упаковочным материалом в мире. Широко применяется как для изготовления промышленно-производственной тары и упаковки, транспортно-логистической, так и в сфере потребительской упаковки.

Принцип работы

Принцип, на котором основаны замечательные свойства гофрокартона, легче всего объяснить на примере старого детского фокуса. Для фокуса понадобится тетрадный листок и три стеклянных стакана. Поставьте два стакана на стол на некотором расстоянии друг от друга, положите на них лист бумаги и предложите зрителям поставить на этот импровизированный «мостик» третий стакан, так, чтобы конструкция не провалилась. Естественно, не зная секрета, никто с этим заданием не справится. Сложите лист бумаги «гармошкой», положите его краями на те же два стакана и осторожно ставьте третий стакан сверху. Сложенный гармошкой лист бумаги легко выдерживает нагрузку непосильную для плоского листа.

Для фокуса понадобится тетрадный листок и три стеклянных стакана. Поставьте два стакана на стол на некотором расстоянии друг от друга, положите на них лист бумаги и предложите зрителям поставить на этот импровизированный «мостик» третий стакан, так, чтобы конструкция не провалилась. Естественно, не зная секрета, никто с этим заданием не справится. Сложите лист бумаги «гармошкой», положите его краями на те же два стакана и осторожно ставьте третий стакан сверху. Сложенный гармошкой лист бумаги легко выдерживает нагрузку непосильную для плоского листа.

Именно так работает с нагрузками гофрокартон. Гофрированный слой, за счет своей формы, обладает повышенной жесткостью, которую он придает всему листу гофрокартона. Продолжая эксперимент с тремя стаканами, вы можете слегка надавить рукой на верхний стакан и при этом увидеть, что сложенный гармошкой лист «ломается» в том месте, где гармошка распрямляется или, наоборот, складывается. Именно по этой причине, гофрированный лист наклеивается на гладкий лист, который препятствует деформации «гармошки» и помогает ей сохранять свою жесткость. Таким образом получается двухслойный гофрокартон. Но он бывает не только двухслойным.

Таким образом получается двухслойный гофрокартон. Но он бывает не только двухслойным.

Виды гофрокартона

Самая грубая классификация гофрокартона осуществляется по количеству слоев, причем учитываются как гладкие слои, так и гофрированные.

Гофрированный слой называется флютинг, от английского «flute» — «бороздка», «канавка». Гладкий слой именуется лайнер, от английского «liner» — «облицовка». При этом наружный, лицевой слой нередко называют топ-лайнер, где приставка «топ» обозначает «верх».

Итак, по количеству слоев различают:

Двухслойный гофрокартон (Тип «Д»)

Уже упомянутый двухслойный гофрокартон состоит из одного флютинга и одного лайнера. Наиболее часто этот тип гофрокартона применяют для изготовления амортизирующих прокладок и упаковки для стеклянных изделий. Вы наверняка не раз видели в продаже лампы накаливания или дневного света, упакованные в тубусы из такого картона. Преимуществом двухслойного гофрокартона является как раз слой флютинга, не закрытый лайнером с одной стороны и создающий амортизирующую прослойку, позволяющую паковать в него хрупкие изделия. Недостаток также имеется — двухслойный гофрокартон, демонстрируя неплохую жесткость на излом поперек направления флютинга, абсолютно не обладает жесткостью при продольном изгибе. Более того, лист двухслойного гофрокартона так и норовит свернуться в рулон.

Преимуществом двухслойного гофрокартона является как раз слой флютинга, не закрытый лайнером с одной стороны и создающий амортизирующую прослойку, позволяющую паковать в него хрупкие изделия. Недостаток также имеется — двухслойный гофрокартон, демонстрируя неплохую жесткость на излом поперек направления флютинга, абсолютно не обладает жесткостью при продольном изгибе. Более того, лист двухслойного гофрокартона так и норовит свернуться в рулон.

Трехслойный гофрокартон (Тип «Т»)

Недостаток жесткости решен уже в трехслойном гофрокартоне. Просто на флютинг наклеивается два лайнера с каждой стороны. Пожалуй, это самый распространенный вид гофрокартона в мире. Он находит применение во всех сферах жизни, из него изготавливают потребительскую упаковку и стандартные ящики. Такая универсальность обусловлена его механическими характеристиками. Наличие двух топ-лайнеров с каждой стороны обеспечивают жесткость не только при изгибе поперек направления флютинга, но и при продольном изгибе. Однако существуют задачи, предъявляющие к гофрокартону более жесткие требования. Поэтому типология гофрокартона не ограничивается трехслойным.

Однако существуют задачи, предъявляющие к гофрокартону более жесткие требования. Поэтому типология гофрокартона не ограничивается трехслойным.

Пятислойный гофрокартон (Тип «П»)

Состоит из трех лайнеров, чередующихся с двумя флютингами. Применяется при создании упаковки для тяжелых агрегатов и в других случаях, когда готовая тара должна обладать повышенной прочностью. Вы наверняка сталкивались с пятислойным гофрокартоном, когда покупали крупную бытовую технику — телевизор, стиральную машину или кондиционер. Также из пятислойного гофрокартона изготавливается большая часть логистической тары для объемов выше среднего и приближенных к крупногабаритным, если условия эксплуатации не предполагают особых нагрузок. Для последнего случая предназначен следующий тип.

Семислойный гофрокартон (Тип «С»)

Состоит из четырех лайнеров и трех флютингов. Обладает самыми выдающимися механическими характеристиками из всех типов гофрокартона. Основное назначение — крупногабаритные упаковочные решения с выраженными каркасно несущими свойствами. Контейнеры из семислойного гофрокартона выдерживают высокие нагрузки, отлично переносят штабелирование и великолепно сопротивляются распиранию. По прочностным характеристикам приближается к дереву и в последнее время даже используется для изготовления особой экологической мебели.

Основное назначение — крупногабаритные упаковочные решения с выраженными каркасно несущими свойствами. Контейнеры из семислойного гофрокартона выдерживают высокие нагрузки, отлично переносят штабелирование и великолепно сопротивляются распиранию. По прочностным характеристикам приближается к дереву и в последнее время даже используется для изготовления особой экологической мебели.

Типы гофрокартона, согласно российскому стандарту, поименованы по первым буквам. Д — двухслойный, Т — трехслойный и т. д. После буквы обычно идет индекс из двух цифр, первая обозначает класс гофрокартона, вторая указывает на конкретную марку. Чем больше цифра, тем выше качество гофрокартона.

Вот как, например, выглядит таблица маркировок трехслойного гофрокартона:

Таблица 1

| Тип | Класс | Марка |

|---|---|---|

| Т (трехслойный) | 1 | Т11, Т12, Т13, Т14, Т15 |

| 2 | Т21, Т22, Т23, Т24, Т25, Т26, Т27 |

Здесь маркировка Т-22 обозначает трехслойный картон, где Т – трехслойный, а 22 – указание конкретной марки, где первая цифра указывает на второй класс.

Каждая марка изготавливается с использованием материалов определенного качества, согласно конкретным ГОСТам.

Картон первого класса сегодня встречается реже, ввиду невысокого качества, и если используется, то, как правило, для внутренних прокладок и вставок.

Флютинг (гофрированный слой)

Говоря о типологии гофрокартона, нельзя обойти тему классификации флютингов. Их различают по длине (t) и высоте (h) волны. Флютинги с определенным шагом и высотой волны обозначают буквами латинского алфавита:

Таблица 2

| Тип флютинга | Длина волны (t), мм | Высота волны (h), мм | Характеристики | Применение |

|---|---|---|---|---|

|

A “Большая гофра” |

8,0–9,5 | 4,0–4,9 | Высокая упругость | Упаковка для хрупкой продукции, вкладыши, вставки |

|

B “Точная гофра” |

5,5–6,5 | 2,2–3,0 | Жесткость, низкая амортизация |

Один из самых универсальных и распространенных типов флютинга. Хорошее соотношение “цена/качество”. Хорошее соотношение “цена/качество”.

|

|

C “Средняя гофра” |

6,8–7,9 | 3,1–3,9 | Упругость, стойкость к механическим воздействиям | Универсальный тип флютинга, применяется практически для любых упаковок. |

|

D “Точная гофра” |

3,8–4,8 | 1,9–2,1 | Жесткость, низкая амортизация | Удешевленный аналог флютинга B |

|

E “Микрогофра” |

3,0–3,5 | 1,0–1,8 | Прочность, устойчивость к статическим и динамическим нагрузкам | Гофроупаковка для товаров средних и малых габаритов, для хрупкой и легкобьющейся продукции |

|

F “Тонкий картон” |

1,9–2,6 | 0,6–0,9 | Легкость, прочность |

Индивидуальная упаковка, упаковка для эксклюзивных товаров.

|

| G | ≤1.88 | ≤ 0.55 | Малая толщина | Индивидуальная упаковка, изготовление по спецзаказу |

|

K “Большая гофра” |

≥10.0 | ≥5.0 | Высокие прочностные характеристики | Используется для крупногабаритной тары свыше кубометра. |

| N | 1,6–1,8 | 0,4–0,6 | Малая толщина | Индивидуальная упаковка, изготовление по спецзаказу |

| O | 1,3 | 0,3 | Малая толщина | Индивидуальная упаковка, изготовление по спецзаказу |

В одном листе пятислойного или семислойного гофрокартона могут одновременно присутствовать флютинги с разной длиной и высотой волны. Не совпадающие по фазе, они обеспечивают за счет этого дополнительную жесткость листа на излом при изгибании по продольной линии канавок.

Не совпадающие по фазе, они обеспечивают за счет этого дополнительную жесткость листа на излом при изгибании по продольной линии канавок.

В данной таблице перечислены все типы флютингов, однако в России представлен, главным образом, гофрокартон, изготовленный из флютингов B, C и E, поскольку именно эти типы максимально покрывают все необходимые потребности российского рынка.

Кстати, следует понимать, что внешний вид и механические характеристики гофрокартона зависят не только от количества слоев и типа флютинга. В значительной степени на эти факторы оказывает влияние то, какой материал использовался для производства.

Материалы для различных слоев гофрокартона

Основная задача флютинга — обеспечивать жесткость и амортизационные качества гофрокартона. Лайнер несет каркасную и облицовочную функцию. Для флютинга абсолютно не важна визуальная эстетичность. Для топлайнера это одно из обязательных требований. Флютинг должен сохранять эластичность и, следовательно, не должен впитывать клей, он от этого становится хрупким. На топлайнер наносится принт, следовательно, он должен обладать определенными впитывающими свойствами.

На топлайнер наносится принт, следовательно, он должен обладать определенными впитывающими свойствами.

У лайнера и флютинга абсолютно разное назначение, из чего следует, что подбор материала для их изготовления также осуществляется исходя из разных данных.

Бумага для флютинга

Несмотря на то, что флютинг скрыт от глаз потребителя, именно он несет в себе основную функцию, именно от него зависят, в первую очередь, технические характеристики гофрокартона.

Бумага для флютинга изготавливается из трех видов сырья:

Сырье с содержанием сульфатной целлюлозы от 25 до 35%

Такая целлюлоза обычно характеризуется большей длиной волокон, что обеспечивает высокие механико-прочностные характеристики флютинга. Из него впоследствии изготавливают самый высококачественный гофрокартон, который в свою очередь идет на производство потребительской тары и упаковки высшего класса. В упаковке из такого гофрокартона реализуются все товары, от пищевых продуктов до элитной парфюмерии, этот материал идет на изготовление маркетинговой продукции. К слову сказать, флютинг из такой бумаги имеет достаточно привлекательный вид, поэтому его используют для изготовления двухслойного оберточного и упаковочного гофрокартона.

Веленштофф (полуцеллюлоза от 67 до 75 %, макулатура от 33 до 25%)

Бумагу, которая на треть состоит из вторсырья, называют «Веленштофф» и используют для производства гофрокартона под транспортную тару. Несмотря на то, что сырье проходит вторичную обработку, в его составе остается достаточно длинных волокон, что обеспечивает отличные характеристики. Ящики из такого гофрокартона обладают достаточной влагостойкостью, чтобы не впитывать конденсат при многократном перепаде температур. По этой причине они отлично служат в качестве упаковки для пищевых продуктов, которые требуется хранить в холодильных камерах.

Шренц (100% вторсырья)

Такая бумага используется для изготовления флютинга, который идет на гофрокартон низкой ценовой категории, не рассчитанный на высокие нагрузки.

Важно!!! Недобросовестные производители иногда пользуются заметной разницей в цене сырья и используют флютинги из стопроцентной макулатуры, чтобы снизить себестоимость гофрокартона премиум-класса По этой причине, следует аккуратно выбирать поставщика гофрокартона, в особенности если вы планируете постоянную работу с гофрокартонной тарой.

Независимо от применяемого сырья, вся бумага для флютингов проходит испытания на механические качества. И по результату подразделяется на четыре класса: Б-0, Б-1, Б-2, Б-3. Чем больше цифровой индекс, тем лучше эксплуатационные качества бумаги:

Таблица 3

|

Характеристики |

Б-0 |

Б-1 |

Б-2 |

Б-3 |

|

Плотность бумаги, гр/м2 |

≤140 |

≤140 |

80-160 |

≤160 |

|

Удельное сопротивление разрыву, кН/м |

≥8 |

≥9 |

≥8 |

≥9 |

|

Сопротивление торцевому сжатию, кН/м |

≥1.35 |

≥1.5 |

≥1.15 |

≥1.35 |

|

Сопротивление плоскостному сжатию, Н |

≥310 |

≥350 |

≥280 |

≥330 |

|

Величина абсолютного сопротивления продавливанию, кПа |

≥320 |

≥370 |

≥320 |

≥340 |

|

Допустимая относительная влажность, % |

6-9 |

6-9 |

6-9 |

6-9 |

|

Показатель поверхностного впитывания воды, гр/м2 |

30-70 |

30-70 |

30-70 |

30-70 |

Бумага для лайнеров

Подобно бумаге для гофрированного слоя, бумага для лайнеров также различается по составу сырья. Самая грубая классификация подразделяет все лайнеры на два типа:

-

Крафт-лайнер

Многослойный (от 2 до 8 слоев) картон, в котором содержание первичных целлюлозных волокон не должно быть ниже 80%. Остальные 20% могут составлять различные компоненты (полуцеллюлоза, солома, макулатура и т. п.), цель которых придать крафт-лайнеру определенные качества или просто удешевить его. Основное требование, предъявляемое к крафт-лайнеру — прочность. Именно для этого его основу должны составлять первичные волокна. Изготовленный из такого лайнера гофрокартон наиболее универсален и может применяться практически в любых сферах. -

Тест-лайнер

Состав тест-лайнера не регламентируется так строго, наоборот, как правило он в значительной степени состоит из вторсырья и различных присадок. Кроме того, тест-лайнеры нередко подвергается различным обработкам, внешний слой тест-лайнера может проклеиваться либо пропитываться определенными веществами, чтобы придать ему особые свойства, к примеру, влагостойкость или стойкость к активным средам.

В мире принята кодификация видов картона для лайнеров при помощи букв латинского алфавита:

К (kraft) — картон из целлюлозных волокон

Отличные прочностные характеристики, цветовая гамма может быть в диапазоне от светло-бежевого до серо-коричневого. Универсален но недешев.

BW (fully bleached white) — картон из беленой целлюлозы

Топлайнер, предназначен для нанесения цветных принтов. По прочностным характеристикам практически не уступает марке K, но при отбеливании (которое суть химическая обработка натуральных волокон) несколько теряет преимущества природной структуры.

MK (mottled kraft) — картон из смеси беленых и небеленых целлюлозных волокон

Крафт-лайнер, который наилучшим образом сочетает в себе лучшие качества марок K и BW

Т2 (test 2) — из частично переработанных волокон

Хорошие прочностные характеристики. При изготовлении этого картона применяется не более 60% вторсырья, прошедшего единичную переработку. Этот лайнер вполне может применяться в качестве топлайнера в тех случаях, когда эстетический вид поверхности гофротары не играет большой роли.

WT (white top) — лайнер из макулатуры с мелованным слоем

По механическим характеристикам немного уступает T2, но имеет мелованную поверхность и отлично подходит для нанесения принта.

OY (oyster) — крапчатый тест-лайнер

По прочностным характеристикам находится между T2 и WT, имеет приятную «мраморную» расцветку за счет смешения беленой целлюлозы и небеленого вторсырья.

С (chip) — Лайнер из макулатуры (85% и более)

Название переводится как «дешевый». Применяется для изготовления элементов не требующих выдающихся характеристик.

Т (test 3) картон на 100% состоящий из макулатуры

Самый дешевый из лайнеров. Тем не менее находит широкое применение при изготовлении недорогого гофрокартона для бюджетных упаковочных решений.

Каждый видов картона для лайнеров подвергается испытаниям, аналогичным тем, что указаны в таблице 3, но к этому списку могут быть добавлены специфические испытания на стойкость к активным средам или температурным колебаниям, в зависимости от обработки и назначения материалов.

Вспомогательные компоненты

Помимо бумажно-целлюлозного сырья, в производственном цикле используется огромное количество присадок и компонентов, самыми существенными из которых являются склеивающие вещества. Наиболее распространенными являются два из них:

Растворимый силикат натрия

Является продуктом химической промышленности. Широко известен как «жидкое стекло». В застывшем виде становится хрупким. Применение этого клея делает нежелательным использование гофрокартона для упаковки пищевых продуктов.

Клей из картофельного крахмала

Пожалуй, один из древнейших известных человеку клеев, благополучно доживший без изменений до наших дней. В застывшем виде обладает относительно эластичной структурой, экологически безвреден.

Производство гофрокартона

Первые машины для производства гофрокартона были достаточно примитивны. Так, для производства гофрированного слоя использовались барабаны, подогреваемые газовыми горелками. В качестве барабанов использовались рифленые орудийные стволы, которые, по одной из версий, дали название флютингам (от английского fluted — рифленый).

Сегодня, процесс изготовления гофрокартона превратился в высокотехнологичное производство, а современные гофроагрегаты представляют собой сложные высокоточные линии, до предела автоматизированные и управляемые процессорной техникой.

Упрощенно, весь цикл производства можно разбить на шесть этапов:

1. Подготовка лайнера

На этом этапе картон для лайнера сначала выдерживаются в определенных условиях. Как правило, для этого этапа оборудуют специальную камеру с заданными значениями температуры и влажности. Потом будущий лайнер последовательно подвергается увлажнению и разогреву. Эти процедуры наилучшим способом подготавливают плоские слои к проклеиванию.

2. Изготовление флютинга

Принцип изготовления флютинга практически не изменился с момента изобретения гофрокартона. Бумагу все так же пропускают через разогретые рифленые валы, с той разницей, что разогрев осуществляется за счет электрических нагревательных элементов. Температура заготовок достигает 150-180°С, а шаг волны и ее высота определяются конкретным набором формирующих валов.

3. Нанесение клеевого слоя

Клей наносится на вершины волн флютинга в специальном клеенаносящем агрегате. Процесс этот регулируемый, поскольку точное нанесение клеевой пленки — один из факторов, который обеспечивает будущие прочностно-механические характеристики гофрокартона. Толщина клеевого слоя для каждой марки гофрокартона индивидуальна.

4. Склеивание слоев

Флютинг с нанесенным клеем и подготовленный лайнер соединяются и пропускаются через прижимной вал. После этой процедуры мы получаем готовый двухслойный гофрокартон, который, в зависимости от задачи, может быть конечным продуктом, а может являться полуфабрикатом для производства трехслойного, пятислойного или семислойного гофрокартона. В последних трех случаях листы повторно отправляются в клеенаносящий агрегат, где из двухслойных заготовок и лайнеров формируют необходимый пакет.

5. Сушка

Готовые листы гофрокартона проходят сушильную камеру, где происходит окончательное схватывание клея и удаление из гофрокартона лишней влаги, что является необходимым условием для долгого хранения. Прогрев сушильных агрегатов может осуществляться как при помощи пара, так и сухими электрическими элементами.

6. Охлаждение

Последний по счету, но не по значимости этап производства. От соблюдения необходимых условий при охлаждении зависит то, насколько точно будет соответствовать гофрокартон заявленным прочностно-механическим характеристикам.

Тема гофрокартона поистине необъятна. И ознакомить читателя со всеми нюансами производства этого чудо-материала в рамках одной статьи просто невозможно. Но мы всегда готовы расширить материал, если вы захотите получить более объемную информацию, или просто ответить на ваш вопрос лично. Обратитесь к нашем менеджеру через форму обратной связи, либо пишите на [email protected]

Производство гофрокартона | Fefco

Большинство коробок напечатаны одним или несколькими цветами, чтобы идентифицировать продукт, который они собираются содержать, производителя продукта, производителя коробки и другую информацию о продаваемых товарах. Различные операции по переработке производятся в соответствии с требованиями заказчика и типом упаковки. Две основные категории — это обычная коробка с прорезями и коробка для высечки. Последнее касается упаковки, которая требует очень точной резки и может иметь сложную конструкцию.

Стандартные коробки с прорезями обычно производятся на встроенном флексографическом принтере / слоттере / фолдере / склеивающем устройстве, которое за одну операцию печатает, разрезает, сгибает и склеивает картон в окончательной форме.

Ящики для высечки изготавливаются на высекальном прессе (ротационном или планшетном), который отрезает и фальцует доску.

После преобразования гофроупаковка укладывается на поддон и доставляется заказчику.

- B = ширина коробки

- L = длина коробки

- H = высота коробки

Фиг.1e Коробка пустая

Рис. 1f Переделанная коробка

На рисунке 1e показан пример заготовки коробки, а на рисунке 1f показан результат, когда эта заготовка возводится в виде переделанной коробки.

Состав гофрированного картона зависит от функции, которую он должен выполнять.

Расход лайнера и канавки можно рассчитать исходя из размеров ящика, веса вкладышей и канавок, типа канавки i.е. тип волны и вес листа перед высечкой. Различные типы волн приводят к разной высоте гофрированного слоя и разному расходу бумаги (из-за фактора намотки). В таблице 1 в качестве примера приведены ориентировочные цифры для различных типов канавок.

* без облицовки

| Флейта | Высота канавки * мм | Количество канавок на 1 м длины профнастила | Коэффициент приема | Расход клея г / м2, клеевой слой |

|---|---|---|---|---|

| А | 4,8 | 110 | 1,50–1,55 | 4,5-5,0 |

| B | 2,4 | 150 | 1,30–1,35 | 5,5-6,0 |

| С | 3,6 | 130 | 1,40–1,45 | 5,0-5,5 |

| E | 1,2 | 290 | 1,15–1,25 | 6,0-6,5 |

| F, G, N | 0,5-0,8 | 400-550 | 1,15–1,25 | 9,0-11,0 |

Коэффициент натяжения определяет количество гофрированного материала, необходимого для производства гофрированного картона.Это учитывает тот факт, что при раскладке перед преобразованием площадь гофрированного материала, необходимая для производства гофрированного картона определенной площади, больше, чем поверхность самого преобразованного картона.

Например, типичный коэффициент натяжения для C-образной канавки составляет 1,43, что означает, что для производства 1 м2 преобразованного гофрированного картона требуется 1,43 м 2 гофрированного картона, как показано в примере ниже:

Рисунок 1g, иллюстрирующий коэффициент натяжения

| Пример: | Код FEFCO 0201 |

| Вес коробки: | 650 г |

| Размеры: | 575 x 385 x 225 мм (Д x Ш x В) гофрированный картон C канавки |

| Облицовка: | Крафтлайнер 175 г / м2, Тестлайнер 175 г / м2 |

| Гофра | |

| Средний: | Вторичный флютинг 140 г / м2 |

| Состав профнастила тогда: | |

| г / м2 | |

| Крафтлайнер | 175 |

| Вторичный флютинг | 1,43 х 140 = 200 |

| Тестовый лайнер | 175 |

| Клей | 2 х 5 = 10 |

| Граммаж | 560 |

Производитель гофрокартона может указать вес листа перед высечкой.Для конструкции стандартного типа вес также может быть рассчитан с использованием Международного кодекса случаев применения волокнистых плит, опубликованного FEFCO. В этом коде показана форма заготовки коробки, и, используя размеры коробки, можно рассчитать общую длину и ширину заготовки. Добавление полосы шириной 20 мм к краям заготовки дает точную оценку площади листа перед высечкой.

В примере L tot = 1,95 м и W tot = 0,61 м. Размеры листа:

Asheet = (1,95 + 0,04) x (0,61 + 0,04) = 1,2935 m2

и вес:

Msheet = 1,2935 x 560 = 724 г

Принимая 3% в виде обрезков гофроагрегатов (т.е. h гофроагрегат = 0,97, обычное значение для современных гофроагрегатов) расход футеровки и гофрировки можно рассчитать следующим образом:

| г / коробка | ||

| Крафтлайнер | 175 * 1,2935 / 0,97 = | 233 |

| Вторичный флютинг | 200 * 1,2935 / 0,97 = | 267 |

| Тестовый лайнер | 175 * 1,2935 / 0,97 = | 233 |

| Клей | 10 * 1,2935 / 0,97 = | 13 |

| 746 |

Итого (стружка) = 746 — 650 = 96 г / ящик = 12,9% от расхода.

Обратите внимание, что это только пример конкретного ящика определенной типовой конструкции.

Ящики из гофрированного картона далеки от стандартизации. Они очень разнообразны по составу, дизайну и внешнему виду. Коробки изготавливаются по индивидуальному заказу в соответствии с потребностями и требованиями пользователя коробки, которые определяются упаковываемым продуктом. Процент обрезков / стружек зависит от дизайна упаковки.

Поскольку стандартных ящиков не существует, база данных настраивается гибко, что дает пользователю возможность производить расчеты для любого необходимого состава и с использованием допущений по конкретному проекту в отношении расстояния транспортировки, сценариев управления отходами и т. Д.

Гофроупаковка: материал для упаковки и защиты продукции

Как делают гофру?

Гофрированный картон изготавливается из комбинации двух листов бумаги, называемых «лайнеры», приклеенных к гофрированной внутренней среде, называемой гофрированной бумагой. Эти три слоя бумаги собраны таким образом, чтобы общая структура была прочнее, чем у каждого отдельного слоя.

Эта оригинальная конструкция образует серию соединенных между собой арок, которые хорошо известны своей способностью выдерживать большие веса.Такая структура придает гофрированному картону значительную жесткость и прочность. Воздух, циркулирующий в канавках, также служит изолятором, который обеспечивает отличную защиту от колебаний температуры. Существует много типов гофрированного картона, каждый с различными размерами и профилями канавок, которые предлагают множество комбинаций, предназначенных для создания упаковки с различными характеристиками и характеристиками. Затем гофрированный картон разрезается и складывается в бесконечное множество форм и размеров, чтобы стать гофроупаковкой.Гофрированный картон — это высокоэффективный упаковочный материал, предназначенный для упаковки, защиты и продвижения продукции.

Что такое гофрированный? скачать PDF

История гофры

История гофрированного картона началась более века назад. Гофрированный картон родился в результате нового использования бумаги и возрастающей потребности в упаковке и защите товаров. Благодаря своему базовому сырью и несмотря на значительные изменения, современная гофроупаковка не так уж отличается от упаковки наших прадедов.

Эта оригинальная конструкция была и останется прибыльной, современной и инновационной.

В 1856 году два англичанина, Хили и Аллен, получили патент на первое известное применение гофрированного картона. Бумага подавалась через очень простую ручную машину, состоящую из двух валков с канавками. В результате получилась красивая рифленая бумага, которую использовали в качестве подкладки для шляп.

Впервые гофрированную бумагу применил для упаковки американец Альберт Л. Джонс, получивший патент на использование гофрированной бумаги для упаковки хрупких предметов, таких как бутылки.

История гофрированного картона : скачать PDF

Глоссарий терминов по гофрированным материалам

888-318-0083

- Найдите свою упаковку

- Что мы предлагаем

- Line Engineering & Integration Services

- Primary & Secondary Food Packaging

- Custom Печатные упаковочные материалы

- Упаковочное оборудование

- Упаковочные пленки и материалы

- Контрактные упаковочные услуги

- Выполнение заказов и распространение

- Техническое обслуживание и запасные части

- Упаковочные пленки и материалы

- Гофрированные транспортировочные ящики

- Гофроящик Как измерить гофрокороб

- Общие сведения о гофрированных канавках

- Гофрированный картон с несколькими стенками

- Сравнительная таблица гофрированных материалов

- Глоссарий терминов по гофрированным материалам

- Гофрированные транспортировочные ящики

- Packag Справочная библиотека материалов

- Глоссарий терминов для гибких материалов

- Аббревиатуры материалов для упаковочной пленки

- Таблицы ресурса упаковочной пленки

- График выхода упаковочной пленки из квадратных дюймов на фунт

- Таблица преобразования упаковочной пленки из микронов в калибр

- Таблица преобразования дробных десятичных единиц в миллиметры

- Таблица преобразования единиц

- Packag Справочная библиотека материалов

- НАЙДИТЕ УПАКОВКУ 0

0

0 Устойчивое развитие

888-318-0083

Отправить электронное письмо специалисту Pro Pac- Что мы предлагаем

- Услуги по проектированию и интеграции линий

- Упаковка для первичных и вторичных пищевых продуктов

- Упаковка с индивидуальной печатью ging Materials

- Упаковочное оборудование

- Упаковочные пленки и материалы

- Контракт на услуги по упаковке

- Выполнение заказов и распространение

- Техническое обслуживание и запасные части

- ВСЕ УПАКОВКА

ОБОРУДОВАНИЕ - Счетчики потока 9100005 и

Fin Seal

Машины - Вертикальное заполнение форм

и системы уплотнения - Наполнители лотков, стаканов и герметики

- Блистеры и грейферы

Уплотнители - Упаковщики и ленточные упаковщики

- Автоматические упаковочные машины

Системы - Оборудование для упаковки в модифицированной атмосфере 9100005 Термоусадочная гильза и лента

Системы - Термоусадочная упаковка

Оборудование - Упаковка в термоусадочную пленку

Оборудование - Упаковка для кожи

Машины - Формирователи картонных коробок и лотков

- Коробки и лотки

Формовщики и упаковщики - Фрикционные транспортеры

- или Systems

- Защитная упаковка

Оборудование - Уплотнители ящиков

- Аппликаторы этикеток

- Принтеры для кодирования ящиков

- Роботизированные и обычные

Паллетайзеры - Машины для обвязки

- Стретч-упаковщики

- 10 9000 УПАКОВКА ВСЕ МАТЕРИАЛЫ

- Уплотнение корпуса

Лента - Стретч

Пленка - Заполнение пустот

Воздушные подушки - Гофрированные транспортировочные ящики

- Картриджи для струйной печати

и термолента - Обвязка

Справочный материал - Упаковочный картон 9100005 Уголок

Библиотека

- ALL CONTRACT

УСЛУГИ ПО УПАКОВКЕ - Термоусадочная упаковка

Услуги - Термоусадочная упаковка

Услуги - Blister & Clamshell

Услуги по упаковке - Flow Wrapping

Fin Seal Services - Услуги по упаковке и наполнению пакетов

- Разнообразная упаковка

Услуги - Дата и партия

Услуги по кодированию - Маркировка

Услуги - Загрузка картонных коробок

Услуги - Упаковка ящиков

Услуги - Паллетная витрина

Услуги

- Упаковка пленок

- Транспортные ящики из гофрированного картона

- Стили гофрокороба

- Как измерить гофрокороб

- Основные сведения о гофрированных канавках

- Многостенный гофрированный картон

- Сравнительная таблица гофрированных материалов

- Глоссарий терминов по гофрированным материалам

- Справочная библиотека по упаковочным материалам

- Глоссарий терминов по гибким материалам

- Аббревиатуры материалов для упаковочной пленки

- И материалы

- Уплотнение корпуса

д.

д. Также применяется для упаковки пищевых продуктов в замороженном виде;

Также применяется для упаковки пищевых продуктов в замороженном виде;

Этот вид вспомогательного материала получается из плоского лайнера, то есть картона и слоя гофрированной бумаги, то есть флютинга. Двухслойный картон очень мягкий, гибкий и отлично хранится в рулонах.

Этот вид вспомогательного материала получается из плоского лайнера, то есть картона и слоя гофрированной бумаги, то есть флютинга. Двухслойный картон очень мягкий, гибкий и отлично хранится в рулонах. Его второе название — покровный лайнер.

Его второе название — покровный лайнер. п.

п.

п.

п.