Блоки арболитовые своими руками — технология, оборудование

Характеристики арболита заслуженно обращают на себя внимание при желании выстроить одно или двухэтажный дом. Не последним фактором при его выборе является то, что достаточно просто сделать монолитные стены и блоки арболитовые своими руками. Полный набор необходимого оборудования зависит от того, есть где купить готовую щепу, или придется делать ее самому. Для полноты картины рассмотрена полная технология производства арболита.

Главный компонент арболита

На 90% арболит состоит из щепы, поэтому первым делом надо озаботиться ее закупкой или заготовкой. Лучше всего, если материалом для нее послужат сосновые доски, но против использования других ГОСТ ничего против не имеет.

Одним из нюансов производства арболитовых блоков является использование древесины, ведь это природный материал, содержащий в своем составе соединения сахаров. Если их не нейтрализовать, то впоследствии они будут вступать в реакцию с остальными компонентами арболита, что как минимум спровоцирует его вспучивание. Чтобы этого избежать, доски, а лучше уже готовую щепу выдерживают в течение месяца под открытым небом.

Чтобы этого избежать, доски, а лучше уже готовую щепу выдерживают в течение месяца под открытым небом.

Более быстрым способом является вымачивание щепы в химических растворах, которое проводится 3 суток. Для их приготовления применяются сульфат алюминия (сернокислый алюминий), хлористый кальций, гашеная известь или жидкое стекло. Эти компоненты находятся в свободной продаже и их несложно найти в сельскохозяйственных магазинах.

Практика показала, что лучшим решением является сульфат алюминия, который после реакции с сахарами упрочняет арболитовый блок. Жидкое стекло применять не рекомендуют – оно повышает хрупкость готового материала.

Много рецептов для блоков арболитовых, изготавливаемых своими руками опускают и этот этап, добавляя нейтрализующие химикаты непосредственно во время замешивания арболитовой смеси. В таком случае их пропорции соблюдаются примерно в размере 3% от общего веса используемого цемента.

Щепорез для арболита

Если строительство затевается масштабное, а купить нужно количество щепы не всегда есть возможность, то не обойтись без щепореза. Это устройство дробит доски на щепу, которая после этого полностью готова к использованию (если дерево выдержанное).

Это устройство дробит доски на щепу, которая после этого полностью готова к использованию (если дерево выдержанное).

Принцип устройства очень простой – на вал одет металлический диск (обычно 50 см диаметром), в котором сделаны проймы (3-4, в зависимости от модели), расположенные друг относительно друга под углом в 120° или 90°. Возле каждого выреза, под углом к нему, приделан нож, который срезает кусочек доски и подает в пройму, после чего он попадает в дробильную камеру, где доводится до окончательных размеров.

Наглядно создание и работа щепореза на следующем видео:

Несмотря на кажущуюся простоту конструкции, сделанный самостоятельно щепорез есть далеко не у всех, так как для изготовления вала и маховика с ножами нужны токарный и фрезерный станок. Это оборудование для обработки компонентов арболита придется хотя бы частично заказать на стороне.

Это оборудование для обработки компонентов арболита придется хотя бы частично заказать на стороне.

Если токарный станок не является неразрешимым вопросом, то как сделать щепорез показано на следующей схеме.

Приготовление раствора: пропорции

Тут особых секретов нет – просто надо перемешать все компоненты. Присутствует только одно ограничение – с момента окончания замеса и до попадания раствора в формовочную емкость должно пройти не больше 15 минут. После этого времени начинается химическая реакция цемента.

Основной порядок заполнения емкости смесителя (соотношение компонентов в ведрах для одного замеса):

- Засыпается щепа. Если она предварительно вымачивалась в растворе, то можно ее не сушить – следующим компонентом все равно будет добавляться вода. Количество – 6 ведер.

- В воду добавляется хлористый кальций (или другой компонент). Пропорции – 2-4% от массы цемента, что будет использована для замеса (1 ведро). Визуально это около 1-2 полных стаканов.

Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро.

Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро. - Когда щепа равномерно увлажнится, пора добавлять цемент. Он высыпается в смеситель и теперь надо ждать, пока вся щепа равномерно не покроется цементом – вся она должна стать соответствующего цвета. Марка используемого цемента – 500.

Формирование арболитовых блоков

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента.

По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса. - Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.

Коротко о главном

Производство качественного арболита в домашних условиях не является из ряда вон выходящей задачей. Единственной серьезной сложностью может стать поиск щепореза. В крайнем случае его можно изготовить или заказать, но если есть где приобрести готовую щепу, то эта проблема снимается.

Используемая щепа должна быть выдержана на солнце около месяца, чтобы нейтрализовались органические вещества внутри нее. Использовать для раствора можно и намокшую.

Есть два основных способа распалубки готовых блоков. Чтобы выбрать подходящий, есть смысл сделать пробные блоки и сравнить результаты.

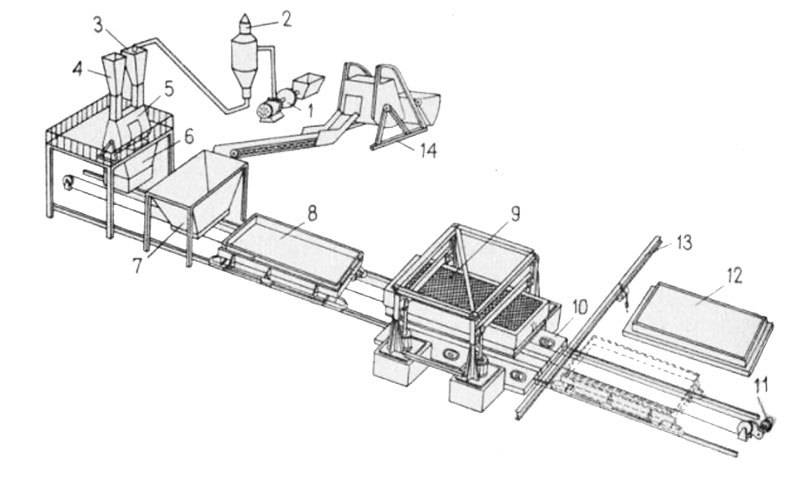

Автоматизированная линия Арболит-2 для производства блоков с доставкой по России

Автоматизированная линия Л-Арболит 2 – малогабаритная, компактная установка, позволяющая производить арболитовые блоки (ГОСТ 19222-84) методом вибро-формования с пригрузом, с мгновенной распалубкой. Современная промышленная линия предназначена для налаживания собственного производства популярного строительного материала в вашем цеху и обладает высокой скоростью формовки и выдачи блоков.

Комплектация линии Л-Арболит 2:

- Бетоносмеситель принудительного действия, в который вы сможете загружать до 700 литров сырья.

- Ленточный транспортер

- Автоматический бункер накопитель готовой смеси.

- Два вибростанка, гарантирующих высокое качество формования блоков и удаление из них излишков жидкости.

Принцип работы Л-Арболит 2:

В бетоносмеситель загружаются компоненты для приготовления арболитовой смеси. Далее готовый раствор поступает по ленточному конвейеру в бункер – накопитель. Оператор подает смесь из бункера в матрицу, установленную на вибростанке. При включенном вибраторе, уплотняет смесь с помощью верхнего прижима. Далее одним нажатием ногой на рычаг, достает готовый арболитовый блок из матрицы и ставит его на стеллаж, поддон или пол, в зависимости от Ваших условий производства. Время изготовления 1 блока составляет от 15 до 30 секунд.

Компактность установки и ее простые принципы работы позволят вам открыть производство новой, востребованной на рынке продукции без существенных вложений в расширение территорий, обучение и наем персонала. При этом вы можете быть полностью уверены, что покупка производственной линии окупится и принесет прибыль в самые краткие сроки.

При этом вы можете быть полностью уверены, что покупка производственной линии окупится и принесет прибыль в самые краткие сроки.

Меры предосторожности:

- Оборудование должно быть установлено на ровной, прочной, хорошо освещенной площади.

- Подключение к электросети и заземление обязан производить аттестованный электрик.

- Работники должны быть проинформированы и обучены работе на установке.

- Перед началом работы, обязательно производить осмотр всех частей линии.

- После рабочей смены, оборудование необходимо обесточить и очистить от следов раствора.

Преимущества линии Л-Арболит:

- Невысокая стоимость оборудования при достаточно высокой скорости производства.

- Легкость монтажа и отсутствие длительной предварительной настройки линии.

- Для работы достаточно трех человек. Вам не придется значительно расширять штат – вы получите внушительный поток прибыли при минимальных вложениях.

- Не требуется высокой квалификации и дополнительного обучения персонала.

- Высокое качество выпускаемой продукции.

- Минимальный срок окупаемости линии.

Про Арболит

На сегодняшний день, когда столько внимания уделяется экологии, производство экологичных и при этом теплых и прочных стеновых материалов является очень актуальным и востребованным. На арболитовые блоки уже сформирован достаточно высокий спрос, как со стороны частных строителей собственного жилья, так и бригад, осуществляющих возведение жилых и коммерческих зданий по договору. Причиной быстрого входа на рынок стали уникальные свойства, которые совместили в себе все лучшее от древесины и бетонных блоков:- Низкая теплопроводность, которая позволяет жителям средней полосы значительно экономить на топливе в зимний период.

- Малый вес, способствующий быстрой работе строительно-монтажных подразделений.

- Экологичность и безопасность для здоровья людей.

- Прочность, долговечность и отличные показатели противопожарной безопасности.

- Гигиеничность. Материал великолепно пропускает воздух, не подвержен накоплению влаги и поражению плесневыми грибками – он позволяет строить дома с хорошим микроклиматом.

- Низкая звукопроводимость – свойство, актуальное для строительства многоквартирных домов и коттеджей вдоль оживленных улиц, вблизи вокзалов и аэропортов.

Благодаря своим уникальным свойствам, он позволяет не только построить отличное жилье, но и сэкономить на этом процессе до 40% финансовых и временных ресурсов.

Все чаще и чаще народ отдает свое предпочтение Арболиту, когда встает вопрос выбора основного строительного материала для возведения дома, коттеджа, бани, гаража, коммерческий помещений.

EF Производитель блоков, Строитель | Строительные материалы, безопасные для окружающей среды

Компания EFBM принадлежит и управляется Дэном Шуинаром и Сью Эллен Шуинар. Сью Эллен приносит вам административное превосходство, а Дэн обладает непревзойденным техническим опытом строительства домов и коммерческих сооружений с широким разнообразием архитектурных проектов и размеров с 1969 года. Дэн начал свою карьеру в строительстве деревянных каркасов вместе со своим отцом, Эрни Шуинаром, который основал American Framers. , ООО. и расширился до CMU (Бетонные блоки, также известные как бетонные блоки). В 1990, когда цена пиломатериалов увеличилась, а качество пиломатериалов снизилось, Дэн искал и экспериментировал с различными альтернативными строительными материалами. Исследование привело его к замечательной, экологически благоприятной концепции, которая привела к успешному производству и продаже EF Block™ Дэном. Этот блок просто исключительный не только потому, что его легко транспортировать и быстро строить, но и потому, что его тепловые факторы, огнестойкость и устойчивость к вредителям трудно превзойти. Кроме того, EF Block™ можно легко формировать в соответствии с уникальными архитектурными проектами.

Сью Эллен приносит вам административное превосходство, а Дэн обладает непревзойденным техническим опытом строительства домов и коммерческих сооружений с широким разнообразием архитектурных проектов и размеров с 1969 года. Дэн начал свою карьеру в строительстве деревянных каркасов вместе со своим отцом, Эрни Шуинаром, который основал American Framers. , ООО. и расширился до CMU (Бетонные блоки, также известные как бетонные блоки). В 1990, когда цена пиломатериалов увеличилась, а качество пиломатериалов снизилось, Дэн искал и экспериментировал с различными альтернативными строительными материалами. Исследование привело его к замечательной, экологически благоприятной концепции, которая привела к успешному производству и продаже EF Block™ Дэном. Этот блок просто исключительный не только потому, что его легко транспортировать и быстро строить, но и потому, что его тепловые факторы, огнестойкость и устойчивость к вредителям трудно превзойти. Кроме того, EF Block™ можно легко формировать в соответствии с уникальными архитектурными проектами. Найдите минутку, чтобы просмотреть любое видео EF Block™ на нашем канале YouTube, и оно вас зацепит!

Найдите минутку, чтобы просмотреть любое видео EF Block™ на нашем канале YouTube, и оно вас зацепит!

Полная поддержка от EFBM

Дэн и его команда готовы оказать профессиональную поддержку вашему проекту, предоставив технические знания, практическое обучение работе с продуктом и EF Block™ по оптовым ценам. Они могут предоставить списки предметов для вашего строительного проекта, организовать доставку и разгрузку на вашей строительной площадке, провести обучение на рабочем месте на одном из наших текущих строительных объектов и даже отправить консультанта на вашу собственную строительную площадку.

EFBM предлагает сеть квалифицированных торговых агентов по всему штату и расширяющееся присутствие на национальном и международном уровнях. Вам нравится то, что вы видите в наших видео? EFBM расширяется, и вы можете присоединиться к команде! Член нашей международной команды является подрядчиком в Ла-Пасе, Южная Нижняя Калифорния, Мексика, который приобрел производственный завод EF Block TM. Это реально! Также возможен региональный франчайзинг.

Это реально! Также возможен региональный франчайзинг.

Экологичность означает качество

EFBM с гордостью уделяет внимание окружающей среде и заботится о мире, который мы оставим нашим детям и внукам. EFBM постоянно сотрудничает с Программой экологического строительства Скоттсдейла, чтобы помочь нашим сообществам, и они стремятся установить связи с другими экологически полезными усилиями в строительной отрасли, как временными, так и долгосрочными. Видение EFBM состоит в том, чтобы вдохновлять экологически безопасные эксперименты и прогресс, предоставляя возможности, информацию и необходимые инструменты, а также способствуя долгосрочному взаимовыгодному партнерству, в конечном итоге продвигая эту уникальную строительную нишу.

Вы можете подписаться на наш канал EF Block™, чтобы получать уведомления о новых загруженных видео. Чтобы узнать больше о EFBM, его операциях и EF Block™, посетите наш официальный сайт www.efbm.com. Вы также можете позвонить им напрямую по телефону (480) 830-5393, чтобы узнать больше и обсудить свой следующий строительный проект. Это так просто!

Это так просто!

Go Green — Go EFBM

Поскольку цены на пиломатериалы растут, конопляные блоки получают более пристальный взгляд — журнал HempBuild

Несущие стеновые системы из конопляного бетона привлекают все больше внимания, поскольку стоимость пиломатериалов для каркасных стен резко возросла. Фото предоставлено HempBLOCKUSA

Конопляная сеть

Американская литая пенька

US Hemp Building Assn.

Глобальная обработка волокна

Автор: Джин Лотус

Стоимость строительной древесины в США стремительно растет, и национальная озабоченность по поводу выбросов углерода в строительной отрасли растет. Пока домостроители ищут решения, небольшое, но растущее число строителей из конопли в стране задается вопросом, сможет ли строительство из конопли наконец проникнуть в массовое строительное сознание.

Стоимость каркасных пиломатериалов, фанеры OSB и других деревянных строительных материалов добавляет в среднем 36 000 долларов к стоимости нового здания, как показало апрельское исследование, и затраты продолжают расти.

В результате решения по строительству домов, которые не требуют деревянного каркаса или нуждаются в нем в меньшем количестве, получают второй взгляд. Одним из решений является блок из конопли и извести.

Строительная индустрия США, как известно, сопротивляется изменениям и инновациям, что разочаровывает тех, кто хочет представить конопляное строительство в Соединенных Штатах, поскольку оно использовалось в течение последних 30 лет в Европе.

Техасские дома здоровья

Торговцы коноплей

Hemp Building Company

Но блоки из конопляного бетона привлекают внимание, потому что они десятилетиями использовались в европейских зданиях и представляют собой экологичное, поглощающее углерод и теплоизоляционное решение для стен.

«Мы работаем над декарбонизацией строительного сектора уже 10 лет, и мы по-прежнему на 100% убеждены, что блоки из конопли играют решающую роль», — написала Шарлотта де Бельфруа, представитель бельгийской компании IsoHemp, в электронном письме. Конопля Build Mag.

Подпишитесь на бесплатную рассылку журнала HempBuild Magazine

Компания производит 1 миллион блоков конопли в год и увеличит производство до 5 миллионов блоков в год с помощью новой роботизированной фабрики, чтобы не отставать от спроса.

Новая администрация Джо Байдена, сосредоточившаяся на сокращении выбросов углерода в строительной отрасли, сосредоточилась на более эффективных зданиях, но промышленная конопля, связывающая углерод, может занять видное место в обсуждении.

«Невозможно» вдвое сократить выбросы парниковых газов в США к 2030 году «без быстрой декарбонизации строительного сектора», заявила на прошлой неделе президент Alliance to Save Energy (ASE) Паула Гловер.

Хемпайр

Центр усилий

Hempitecture, Inc.

HEMPALTA

Малый вес, быстрая сборка

Сборные конопляные блоки, изготовленные из рубленой конопляной костры и известкового связующего, намного легче бетонных блоков. Блоки быстро собираются и обеспечивают показатели изоляции до R70. Блоки однородной плотности легко транспортировать на рабочую площадку, они предварительно отверждены, что экономит время сушки по сравнению с ручным литьем «на месте» или конструкцией из конопляного бетона, наносимого распылением.

Стены из конопляных блоков огнеупорны, устойчивы к плесени, вредителям и долговечны по сравнению с домами с деревянным каркасом, которые могут быть построены из материалов низкого качества.

Несущие системы

Сами по себе пенобетонные блоки, в отличие от бетонных шлакоблоков, не являются несущими, поэтому их нельзя полностью заменить деревянным каркасом дома.

Тем не менее, IsoHemp и другие компании, включая группу Vicat во Франции, разработали внутреннюю опорную систему из стальных стоек и балок, которая может заменить деревянный каркас в блочных стенах.

HempBLOCK USA, новый австралийский поставщик конопляных блоков, лицензирует систему Vicat для строительства в США.

«Шлакоблоки работают на основе вертикального фундамента и стоечной балки вокруг верхней части дома», — сказал Глен Донохью из HempBLOCK USA в интервью Hemp Build Mag.

«Вертикальная стойка привязывает здание к балке, пеньковые блоки делают то же самое».

Установленные блоки покрыты известковой штукатуркой или штукатуркой.

Греймонт Лтд.

Учебный центр Сирша

Конопляный камень

Sativa Building Systems

Конопляный бетон еще не вошел в строительные нормы и правила США и редко встречается в региональных или местных постройках, но строительные инспекторы понимают стальной каркас и систему цементных опор, сказал Донохью.

В системе BIOSYS, лицензированной HempBLOCK, используются сборные блоки из конопли, которые также могут сэкономить труд и время. По словам Донохью, внешние стены дома можно построить с помощью относительно неквалифицированной рабочей силы за несколько дней и примерно на 70% быстрее, чем бетонную стену. Напротив, на возведение наружных стен с использованием традиционного деревянного каркаса, изоляции, полиэтиленовой пленки, сайдинга и гипсокартона уходит около двух месяцев.

Донохью управляет компанией из гор недалеко от Тулузы, Франция. В настоящее время он управляет контейнерными поставками блоков BIOSYS, около 600 штук в контейнере, со связующим или достаточным количеством для строительства стен дома площадью 2400 кв. футов примерно за 30 000 долларов. По словам Донохью, доставка из Франции занимает от шести до восьми недель.

Он признает, что этот метод доставки не является углеродно-нейтральным, но система работает до тех пор, пока надежная цепочка поставок в США не сможет поставлять конопляную кожуру строительного качества в больших количествах.

«Если мы сможем производить на месте, сократить выбросы углекислого газа и повысить ценность местной экономики, люди будут покупать на месте, и мы будем нанимать людей», — сказал он.

«В этом сценарии выигрывают все».

Нажмите здесь, чтобы перейти в наше БЕСПЛАТНОЕ интернет-сообщество.

Вольф Джордан

Совет по конопли Среднего Запада

Зеленые строительные изделия

Деталь от Paz Engineer

Система «Лего»

Еще одна система несущих конопляных блоков была разработана компанией JustBioFiber из Британской Колумбии.

«Мы являемся единственной предварительно спроектированной структурной строительной системой на основе конопли», — сказал Hemp Build Mag генеральный директор JustBioFiber из Денвера Дэйв Ладосер.

«Мы берем ваши чертежи и планы этажей, и наше программное обеспечение автоматически преобразует их в блочные здания».

JustBioFiber произвел фурор, представив Безвредный дом, великолепную резиденцию из конопляного бетона, построенную в Британской Колумбии для частного владельца.

Но компания нацелена на крупных застройщиков, строящих отели и другие крупные проекты. JustBiofiber недавно построила здание на территории кампуса Трентского университета в Канаде.

Компания также строит фундаментный блок из переработанного пластика, что позволяет сэкономить время по сравнению с заливкой фундамента цементом.

«Мы не тот продукт, который можно найти в Home Depot», — сказал Ладусер. «Наша цель — стать ведущей компанией в мире по производству экологичных строительных материалов. Мы ищем крупных мастеров-разработчиков, готовых работать с продуктами JBF на рынке. Строить разовые дома для нас неэффективно», — добавил он.

Но пандемия сказалась на компании из Калгари, сказал он.

«У нас есть заказы на миллионы блоков, которые мы не можем заполнить», — сказал он.

Компания ведет переговоры о строительстве заводов в Техасе, Миссури, Аризоне и Нью-Мексико, добавил он.

Блоки пеньки Adobe

Другие американские инженеры и архитекторы экспериментировали со смешиванием пеньки с другими, более несущими материалами, такими как саманная глина, но коммерческие применения не совсем доступны на рынке.

Stuc-Go-Crete

Программа «Польская конопля»

HurdMaster

DON Processing

Блоки пеньки в качестве изоляции

Блоки пеньки без конструкционного компонента также могут заменить дорогостоящие пиломатериалы при использовании в качестве изоляции.

Предварительно затвердевшие пенобетонные кирпичи размером 8 x 16 x 6 дюймов, установленные на растворе профессиональными каменщиками, могут использоваться вместе с деревянным каркасом для обеспечения горизонтальной поддержки «сдвига», обычно используемой древесно-стружечными плитами OSB.

Блоки пеньки хорошо подходят в качестве изоляции из-за воздушных карманов, заключенных в пушистой пеньке внутри блоков извести. В отличие от портландцемента, стены не трескаются от циклов замораживания-оттаивания, потому что пенька и известь регулируют влажность внутри здания и отводят ее наружу. Дома с конопляной изоляцией позволяют экономить на отоплении и охлаждении и обладают высокими акустическими свойствами.

Пока неизвестно, примут ли американские строители и потребители пеньковые блоки. Но цены на пиломатериалы могут заставить строительную отрасль США мыслить нестандартно.

«Изменение строительных привычек — это действительно долгосрочная задача, — сказал де Бельфройд из IsoHemp. «Архитекторы, подрядчики, владельцы проектов, мы все должны освоить новые способы строительства».

Но тепло- и звукоизоляция блоков из конопли, регулирование водостойкости, огнестойкость, а также отрицательный углеродный след делают его «материалом, который произвел революцию в строительной отрасли», добавила она.

Примечание редактора: Видео с блоками JBS, которое ранее было показано в этой статье, было ошибочно идентифицировано как блоки из конопли. В ролике был показан еще один продукт JBS — пеноблок.

Джин Лотус — редактор и издатель журнала HempBuild Magazine. [email protected]

Пожалуйста, поддержите наших рекламодателей(Чтобы узнать больше о рекламе, НАЖМИТЕ ЗДЕСЬ).

Требуется помощь:

Техас: Карьера в Hemp Building, современный взгляд на исторического мастера. Диапазон заработной платы 32 000–65 000 долларов США

Обучение и образование

Онлайн-мастер-класс по пеньковому бетону от Endeavour Center

Публикации

Каталог зданий из пеньки 2022 900 58

Уже в наличии! «Конопляные здания — 50 международных тематических исследований», Стив Аллин

Конопляная шелуха (заточки)/конопляное волокно/конопляное микроволокно

Hemp Building Company: Hempcrete Supplies, Training Programs .

Лонгмонт, Колорадо

Лонгмонт, Колорадо Global Fiber Processing: сделано из американской конопли

Торговцы коноплей поставляют ваши промышленные материалы из конопли

9020 4Промышленная пенька South Bend: 100% американская пенька для строительства

Установщики конопляного бетона/субподрядчики по изоляции

Americanvre Cast Hemp: расходные материалы, оборудование, опыт установки пенькового бетона

Stuc-Go-Crete: Hempcrete и Stucco для Хартленда

Сеть строительства из конопли: мы делаем строительство из конопли возможным 9005 8

Haven Earth PMA: Био- Design and Conscious Project Management Consultancy

Hempknowlogy: Home of the Hempjet: первая в Америке система распыления конопляного бетона.

Манчака, Техас

Манчака, Техас Hemplime Construction with Perennial Building

Связующее извести

Известь Graymont для естественных строительных нужд

902 05Hempitecture, Inc. — Truly Устойчивые материалы для здорового дома

SoCal Natural Building Experts Solstice Eco Building Supply

Коллектив продуктов зеленого строительства: продажа и распространение продуктов из конопли в Южной Калифорнии 02 Инженерные услуги для пенькобетонных конструкций: Wilfredo Paz Bermudez, ENV. SP, PE, Los Angeles

Качественные строительные материалы из конопли Начните с Elite Genetics

Присоединяйтесь к первопроходцам в U.

Изоляция/материалы из пеньковой ваты

Green Builders

Hemp Genetics

Профессиональные ассоциации

Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро.

Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро. По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

Лонгмонт, Колорадо

Лонгмонт, Колорадо  Манчака, Техас

Манчака, Техас