Линия производства пастилы под ключ

Posted by aqua |

Comments are closed

Линия производства пастилы под ключ

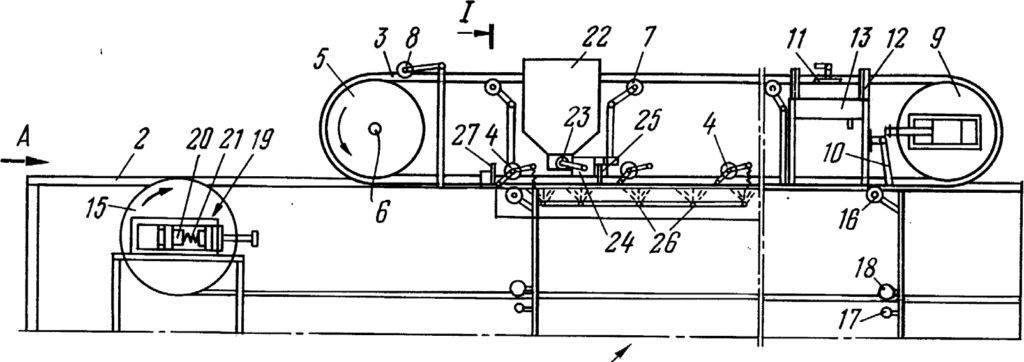

Линия предназначена для изготовления пастилы — сбивного кондитерского изделия в форме прямоугольных брусков, методом непрерывной разливки на транспортерную ленту с последующим охлаждением, ускоренной выстойкой, обсыпкой сахарной пудрой и резкой пласта на готовые изделия. Консультации специалистов по телефону 8 (495) 585-66-80 или пишите нам на почту: [email protected] Технические характеристики:

| 1. Производительность, кг./час. | до 150 |

| 2. Установленная мощность, кВт | 43 |

| 3. Общий расход пара, кг./час. | не более 270 |

| 4. Рабочее давление пара, МПа | до 0.6 |

| 5. Питание | трехфазный переменный ток |

6. Напряжение, В Напряжение, В |

380 |

| 7. Частота, Гц | 50 |

| 8. Габаритные размеры, мм | |

| 9. Длина | 45000 |

| 10. Ширина | 1900 |

| 11. Высота | 2355 |

| 12. Занимаемая площадь, кв.м. | 86 |

| 13. Количество обслуживающего персонала, чел. | 4…7 |

| 14. Масса, кг. | не более 10000 |

Технология производства пастилы

Рецепт приготовления белевской пастилы достаточно прост, она состоит лишь из трех компонентов, а именно: антоновских яблок или других аналогичных сортов, сахара и яичного белка.

1. Моются яблоки

2. Затем яблоки помещаются в специальную печь. Запекание длится 2,5 — 3 часа, в зависимости от размера яблок. Все это происходит при температуре 230 градусов.

Затем яблоки помещаются в специальную печь. Запекание длится 2,5 — 3 часа, в зависимости от размера яблок. Все это происходит при температуре 230 градусов.

3. Параллельно с яблоками, подготавливают и другие ингредиенты. Белки необходимо отделить от желтков. Затем берется необходимое количество сахара. Белки и сахар взбивают при помощи миксера. Из остывших яблок делается пюре.

4. Затем все ингредиенты смешивает специальный миксер.

5. Получившаяся масса выливается в специальную емкость. С помощью половников получившаяся масса разливается по деревянным формам.

6. После этого деревянные подносы помещаются в специальную печь на сушку. Этот процесс длится около 18 часов.

7. После сушки получившиеся пласты склеивают. В роли клея используется та же масса, которая получается в результате смешивания яблок, белков и сахара.

8. За тем заготовка попадает на специальные полки. Для того, чтобы она была готова к следующей стадии, должно пройти от 10 до 12 часов.

9. После того как пастила остыла, ею разрезают и обсыпают сахарной пудрой.

Помимо классической яблочной пастилы, есть и другие разновидности. Например, пастила с добавление вишни, облепихи и клюквы. Часть заготовок используют для изготовления яблочных чипсов, которые называются «хрустики».

Появились вопросы? Отправьте нам сообщение:

This site is protected by reCAPTCHA and the Google Privacy Policy and Terms of Service apply.

Оборудование для производства пастилы из яблок

+38 (067) 407-84-57

ОТПРАВИТЬ ЗАПРОС

- О компании

- Новости

- Наше оборудование

- Статьи

- Фотогалерея

- Отзывы

- Контакты

Главная »Статьи »Оборудование для производства пастилы из фруктов

Оборудование на заказ

Мы осуществляем производство и поставки оборудования под заказ на территории России, Украины, Белоруссии, Казахстана, Молдавии, Азербайджана, Грузии, Латвии, Финляндии, Греции, Польши.

Телефоны:

+38 (067) 535-53-31; +38 (067) 531-64-92; +38 (0536) 79-28-87

E-mail:mastermilk@ukr. netЗаказать

netЗаказать

Если вы хотите начать бизнес по промышленному производству пастилы, вам понадобится качественное и надежное оборудование для ее производства.

Компания Мастер Милк готова предложить современные установки для обустройства кондитерского цеха.

Давайте рассмотрим, какое оборудование необходимо для производства пастилы из фруктов.

Пастила — очень вкусное диетическое лакомство, которое готовится на основе пюре из кисло-сладких яблок по типу антоновки, реже с добавлением мякоти из ягод. Различают резную пастилу, которая получается после разрезания пластов на изделия прямоугольной формы, и отливную, которая формируется методом отсадки на лотки.

Зефироотсадочная машина от Мастер Милк позволяет выполнять:

- отсадку зефира в количестве 12000 порций в час;

- розлив пастилы;

- отсадку крема на тестовые заготовки.

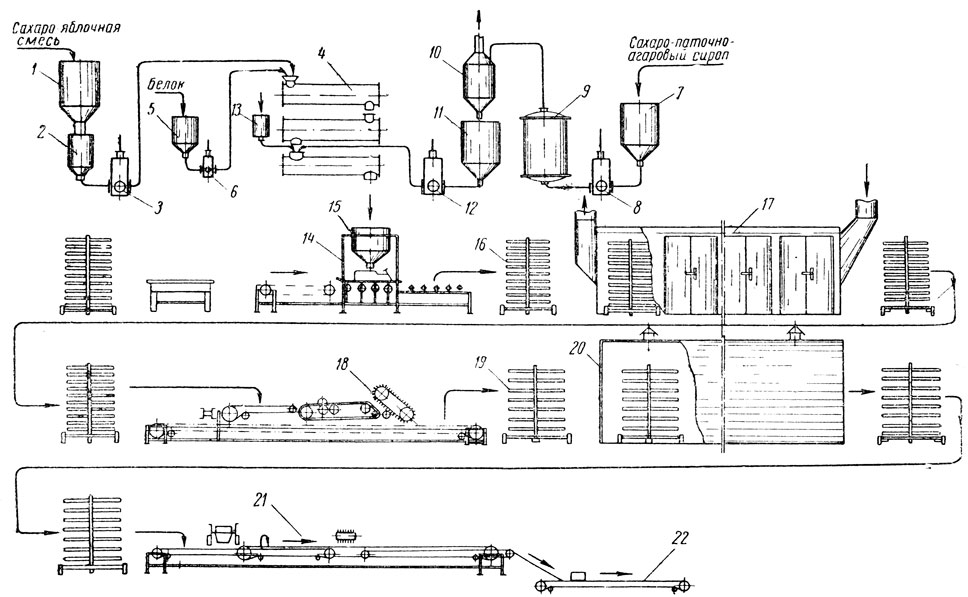

Схема производства пастилы

Ниже приведена схема промышленного изготовления фруктовой пастилы из яблок.

- Из запеченных и остывших яблок делается пюре с помощью мелкой терки, сита или сбивального устройства. Белки и сахар взбиваются. Затем все ингредиенты смешиваются с помощью промышленного миксера.

- Пастильная масса, температура которой поддерживается с помощью водяной рубашки, поступает в промежуточный бункер.

- Розлив пастилы осуществляется на лотки, которые выполняют пошаговое циклическое движение. Специальная конструкция клапанного механизма гарантирует верную одинаковую порцию продукта.

- Двигаясь по транспортерной ленте, лотки помещаются на сушку в печь. Время зависит от рецептуры и составляет в среднем 16 часов.

- После выстойки и полного остывания пастилы, ее разрезают и, при необходимости, посыпают сахаром или опудривают.

- Завершающий этап — фасовка и укладка в торговую тару.

Готовое кондитерское изделие следует хранить в проветриваемых, чистых и сухих помещениях с температурным режимом до 10 градусов и относительной влажностью воздуха не выше 80%.

купить линию производства для производства и покрытия Pastille Production и покрытия для 40588 евро

€ 56,800,00 — € 68 000,00

Линия для формата и проскальзы и любой другой вязкой и липкой консистенции) на дольки заданных размеров и посыпание сахарной пудрой, крахмалом и т.п.

Состав:0017 Установка предварительной присыпки конвейерной ленты сахарной пудрой. Оснащен токарным станком и индивидуальным приводом. Принцип действия: Готовый полуфабрикат (пласт) вручную подается на ленточный транспортер продольного делителя. Дисковый делитель обеспечивает разделку пласта на продольные заготовки. Затем предварительно нарезанные заготовки поступают на ленточный конвейер, где нарезанные пряди отделяются друг от друга. Затем отделенные нити передаются на конвейер гильотинной резки. Гильотинная резка обеспечивает раскрой на куски необходимой длины. Преимущества и особенности: Поставляется бесплатно с Выберите напряжение и защитите свой продукт с помощью безопасного ПО Часы работы: с 8:00 до 20:00 по восточному времени Вход/Регистрация Контакты Наладочные работы – один день после монтажа. Срок изготовления – три месяца. Ресурсы и загрузки: Если вы использовали этот продукт, войдите в систему и оставьте отзыв, чтобы рассказать нам и другим клиентам, что вы о нем думаете. Получите оплату до 16 евро за отправку одного из первых текстовых, фото или видео отзывов об этом товаре. Подробности смотрите в своей учетной записи. Войти или регистр Напишите текстовый обзор Опубликуйте фотографию продукта Опубликуйте видео с продуктом Следуя за нами! Присоединяйтесь к нашему списку рассылки Имя: Имя: Адрес электронной почты: Ковшовые конвейеры TipTrak успешно транспортируют гранулы, гранулы и таблетки серы. Массовая твердая сера может быть сформирована и произведена с использованием различных методов, включая сланцевание, грануляцию, воздушное и мокрое приллирование и пастилляцию. В этом блоге рассматриваются грануляция и пастилляция, два метода, которые довольно распространены для производства сыпучей твердой серы, и исследуется важнейшая роль, которую конвейеры играют в этих производственных процессах. Грануляция или пастилляция как метод производства твердой серы в сыпучем виде часто используется на предприятиях, где сырая элементарная сера перерабатывается в конечный или промежуточный продукт, или на предприятиях (таких как нефтеперерабатывающие заводы), где сера извлекается как побочный продукт из другого производственного процесса. В обоих процессах жизненно важную роль в транспортировке производимых гранул серы и пастилок играет оборудование для обработки сыпучих материалов. Методы производства: Гранулы и пастилки Барабанная грануляция твердой серы является наиболее распространенным методом производства плотных сферических гранул серы. При пастилляции серы капли жидкой серы размещаются на стальном ленточном охладителе регулярными рядами с помощью машины для впрыска жидкой серы. Жидкая сера теряет тепло при движении по стальному ленточному охладителю и принимает форму однородных полусфер, называемых пастилками. Формование гранул серы становится все более популярным методом производства твердой серы из-за относительной простоты настройки и высокого качества конечного продукта. Еще одним преимуществом пастилляции является ее универсальность – то же оборудование можно использовать для создания других продуктов, таких как сернистый бентонит и карбамид. Ковшовые конвейеры Транспортировка гранул и пастилок серы: проблемы Конвейеры играют жизненно важную роль в производственных системах, используемых для производства гранул и пастилок серы. Оборудование, используемое для транспортировки гранул и пастилок серы, должно быть способно работать с материалами, которые являются коррозионными, потенциально взрывоопасными, абразивными и сыпучими. Ковшовые конвейеры, такие как Установки TipTrak TMMonocoque часто используются на предприятиях по переработке серы, где эти требования должны выполняться. Ковшовые конвейеры являются отличным выбором оборудования для транспортировки конечного продукта в гранулированной или пастилированной форме с производственной линии в силосы или бункеры для хранения. Однако крайне важно выбрать оборудование, адаптированное и предназначенное для безопасного обращения с твердыми материалами серы. Ковшовые конвейеры TipTrakTM Monocoque являются идеальным выбором для безопасной обработки продуктов с твердой серой. Эти конвейеры имеют полностью закрытую и герметичную конструкцию, которая обеспечивает безопасное обращение за счет снижения рисков, связанных с запылением продукта и любыми возникающими в результате неконтролируемыми выбросами пыли, которые могут привести к взрыву. Полимерный блокирующий ковш в сборе обеспечивает токопроводящее непрерывное электрическое заземление, а взрывозащищенный двигатель и взрывовентиляционные панели, где это необходимо, обеспечивают дополнительную безопасность и защиту от риска взрыва.

Ширина возвратных лент 200 мм.

Ширина возвратных лент 200 мм.

Технические характеристики ЛФП Производительность, кг/ч рейтинг Ширина слоя, мм 400 Ширина конвейера, мм 600 Установленная мощность, кВт 6 Номинальное напряжение 400 В 50 Гц Габаритные размеры (ДхШхВ), мм 8000x1200x1700

Руководство Коммерческое предложение Гарантия

Заработать € 2,00

€ 4,00

Заработать € 10,00 Транспортировка гранул и гранул серы

В этом методе твердые частицы или семена серы распыляются и покрываются расплавленной серой, когда они проходят через вращающийся барабан. Обычно частицы покрывают до тех пор, пока они не достигнут диаметра 2-6 мм.

В этом методе твердые частицы или семена серы распыляются и покрываются расплавленной серой, когда они проходят через вращающийся барабан. Обычно частицы покрывают до тех пор, пока они не достигнут диаметра 2-6 мм. В обеих системах требуются системы транспортировки сыпучей твердой серы, включая ленточные конвейеры, ковшовые элеваторы и наклонные конвейеры. В дополнение к конвейерам могут потребоваться системы взвешивания и упаковки в пакеты для упаковки конечного продукта перед отправкой.

В обеих системах требуются системы транспортировки сыпучей твердой серы, включая ленточные конвейеры, ковшовые элеваторы и наклонные конвейеры. В дополнение к конвейерам могут потребоваться системы взвешивания и упаковки в пакеты для упаковки конечного продукта перед отправкой. В частности, для снижения риска взрыва на перерабатывающем предприятии ковшовые конвейеры должны быть заключены в пыленепроницаемые кожухи и часто снабжены направленными вверх взрывоотводными отверстиями. Ведра должны быть антистатическими, чтобы предотвратить накопление статического заряда, а любые стальные несущие провода должны быть покрыты резиной, чтобы исключить риск искрения.

В частности, для снижения риска взрыва на перерабатывающем предприятии ковшовые конвейеры должны быть заключены в пыленепроницаемые кожухи и часто снабжены направленными вверх взрывоотводными отверстиями. Ведра должны быть антистатическими, чтобы предотвратить накопление статического заряда, а любые стальные несущие провода должны быть покрыты резиной, чтобы исключить риск искрения.