| Путь по сайту: Главная / Торговая площадка / ПРОМЫШЛЕННОЕ ОБОРУДОВАНИЕ / Строительные материалы / Газобетон: оборудование для производства 25 000 м3/год ЦЕНА ПРОДУКЦИИ ЦЕНА

Контактные данные производителя © Авторское право принадлежит «Мега Пауэр Гонконг Груп Лимитед». | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Производители оборудования для автоклавного газобетона

На сегодняшний день производстов и установкой оборудования для производства автоклавного газобетона занимаются десятки фирм как отечественные, таки зарубежные. Лидерами по качеству и числу установленных линий являются производители Германии. Последнее время все чаще на российский рынок выходят китайские производители, стоимость их линий гораздо ниже.

YTONG®

Германия, входит в концерн Xella

Блоки YTONG® (Итонг) изготавливаются на заводах концерна Xella® (Кселла) по передовым технологиям и на самом современном оборудовании, что обеспечивает высокое качество продукции и постоянство технических характеристик. Выпускаемый строительный материал отвечает современным требованиям строительной отрасли.

Линии YTONG® работают более чем в 30 странах Европы, Азии и Америки.

HEBEL

Большую роль в истории газобетона сыграл Йозеф Хебель. Путем решающих усовершенствований ему удалось придать ячеистому бетону совершенно новые свойства, чем был заложен фундамент для создания технологии фирмы «Hebel», которая явилась поставщиком оборудования и технологии для производства ячеистого бетона. В настоящее время фирма «НEBEL» входит в YTONG и является основным поставщиком оборудования и технологии для производства крупноформатных армированных панелей из ячеистого бетона. Газобетонные блоки, выпускаемые на оборудовании и по технологии фирмы «Hebel» имеют объемную плотность 400-600 кг/м3.

WEHRHAHN

Германия, имеет дивизион в России

Начиная с 1892 года компания Wehrhahn проектирует и выпускает машины и промышленные линии для производства строительных материалов. Wehrhahn поставляет линии производительностью от 150 до 2000 м3 газобетона в сутки. Линии отличает то, что массив обрабатывается на линии резки исключительно в вертикальном положении. Это гарантирует самую высокую точность резки и профилирование массива перед автоклавированием.

Линии отличает то, что массив обрабатывается на линии резки исключительно в вертикальном положении. Это гарантирует самую высокую точность резки и профилирование массива перед автоклавированием.

MASA-HENKE

Германия, имеет дивизион в России

За плечами фирмы «Masa» более чем столетняя история. Это машиностроительное предприятие, основанное на немецких традициях, специализирующееся на проектировании и изготовлении оборудования для промышленности строительных материалов. Группа компаний «Маза» объединяет несколько заводов в Германии и представительства по всему миру.

HESS

Голландия, имеет дивизион в России

HESS AAC выпускает заводы для производства газобетона разной производительности от 200 до 2000 м3 газобетонных изделий в сутки. Основные принципы всех линий – это резка вертикально стоящих массивов с последующим обратным кантованием на решётку и автоклавная обработка в горизонтальном положении. Линии с дополнительным оборудованием производят также армированные изделия различного назначения.

Линии с дополнительным оборудованием производят также армированные изделия различного назначения.

WKB Systems GmbH

Германия, имеет дивизион в России

Фирма «WKB Systems GmbH» – международно-признанный производитель высокотехнологичного оборудования в области промышленности строительных материалов, осуществляющий производство машин и установок, а также полное оснащение заводов по производству силикатного кирпича, ячеистого бетона и керамических изделий.

Российские производители предлагают как правило оборудование для мелкосерийного производства неавтоклавного газобетона

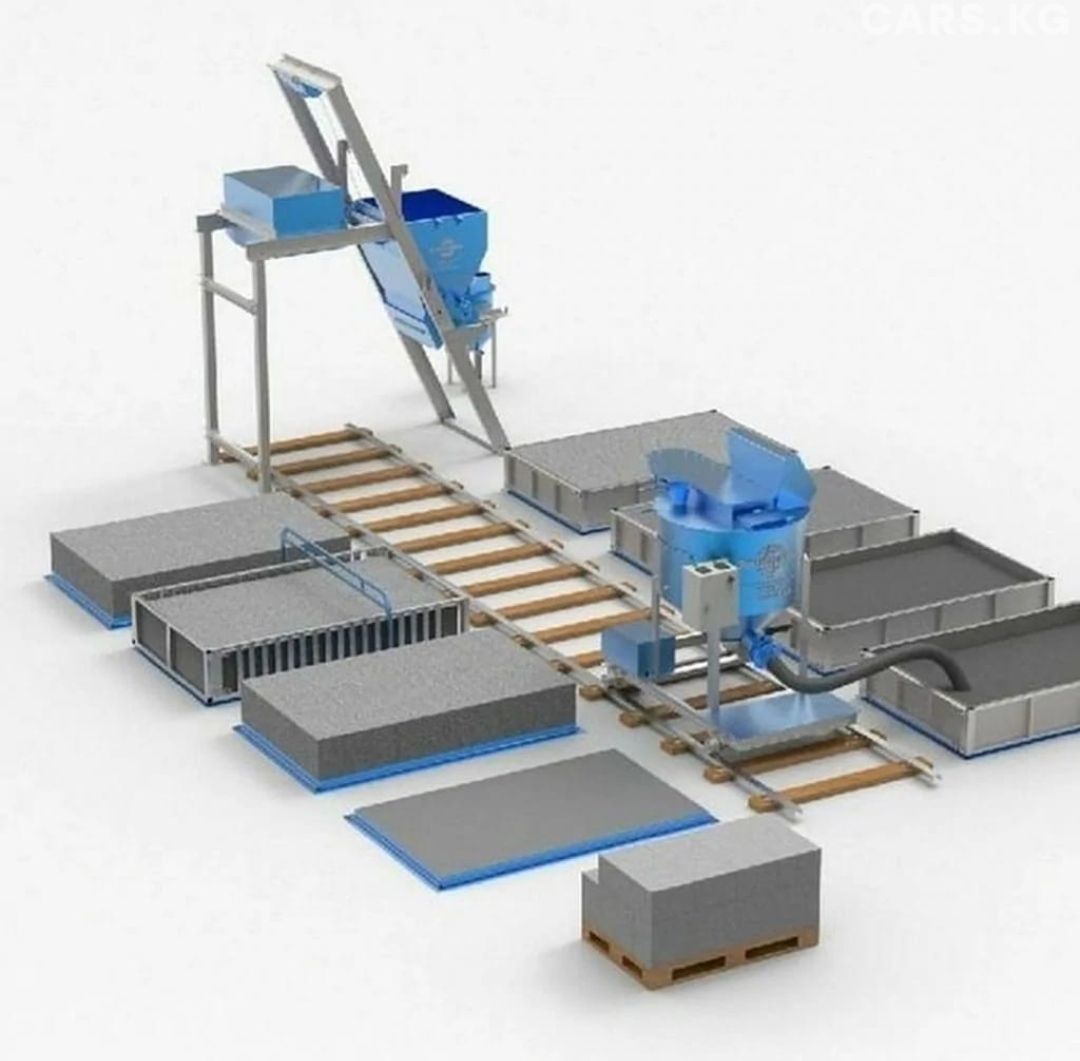

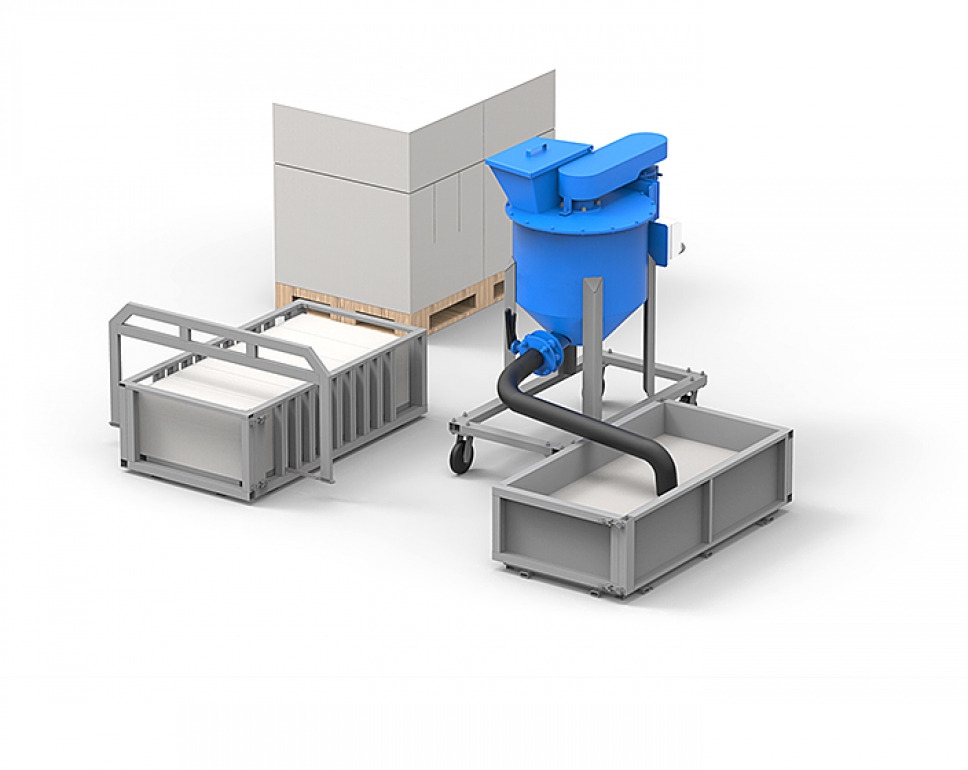

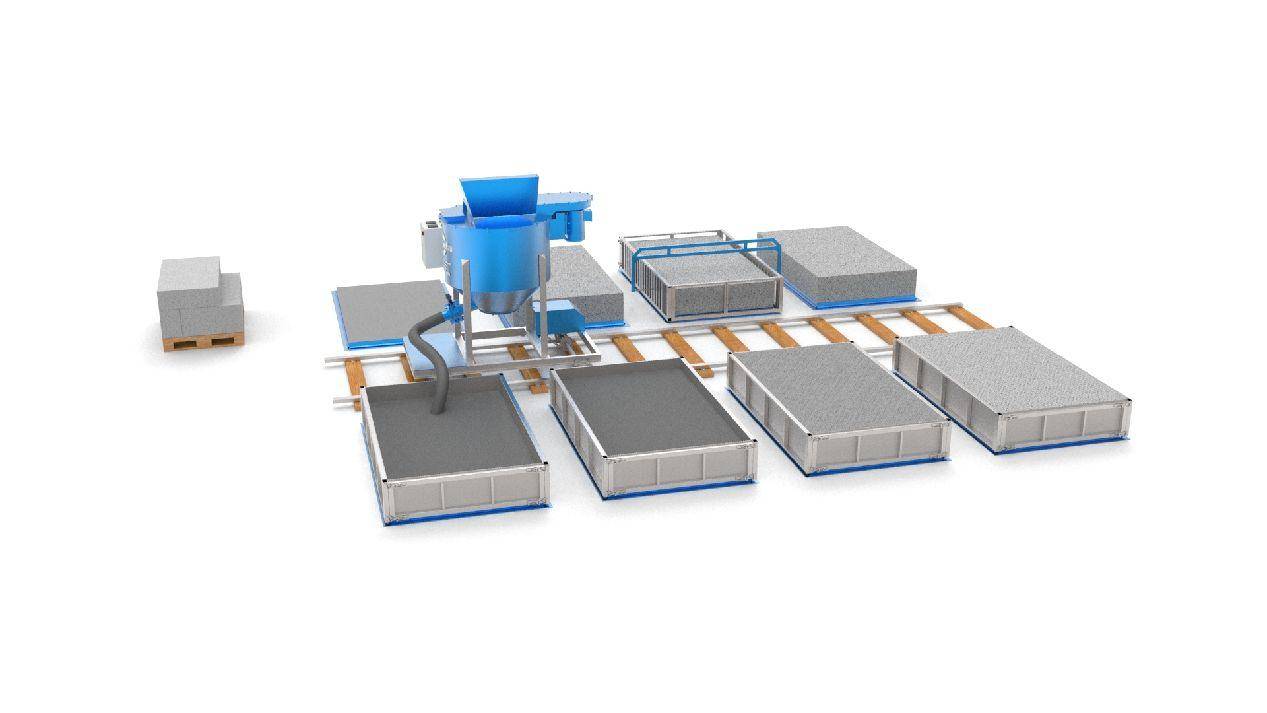

Автоматическая линия для производства автоклавного бетона

Автоматическая линия для производства стеновых и перегородочных блоков из автоклавного бетона с использованием передовых виброударных технологий.

Краткие характеристики Оборудование для производства автоклавного бетона

- Максимальная производительность (заливка) – до 250 м3 выпускаемой продукции в сутки.

- Проектная мощность — до 200 м3 выпускаемой продукции в сутки.

- Выпускаемая продукция – блоки стеновые и перегородочные маркированные средней плотности D400-D600, прочностью на сжатие В2-В3,5.

- Объем массы – 1 м3.

- Время литья одной массы – около 6 минут.

- Время выдержки массы перед разделкой — 3 — 4 часа.

- Время автоклавирования — 12 часов.

- Запас бетона — 120 тн.

- Запас наливной массы — 120 тн.

- Мощность оборудования — 240 кВт.

- Расход воды — 50 тонн в сутки.

- Служба — 11 человек.

- Окружающая среда — в цеховых помещениях в сухих условиях при температуре +5 0 С мин.

- Площадь цеха 2500 м2.

- Высота наливной площадки 8,5м.

- Высота зоны отдыха 4,5м мин.

- Плотность, кг/м3: от 500 до 800.

- Прочность на сжатие, кг/см2: от 20 до 60.

- Коэффициент теплопроводности в сухом состоянии, λ0 [Вт/(м • 0 С)] : от 0,12 до 0,16.

- Усадка при высыхании, [мм/м]: не более 0,3 для автоклава.

- Паропроницаемость, мк [мг/(м • ч • Па)] : от 0,24 до 0,20.

- Огнестойкость при равномерно распределенной нагрузке: не менее 150 REI Точность размеров: 1 мм.

Особенности наших линий для производства автоклавного бетона

- КОМПАКТНОСТЬ

Основное оборудование размещено на площади 2,5 тыс. м2. Это позволяет нам размещать завод практически в любом месте, где есть трубопроводы. Например, рядом со строительной площадкой, производством вяжущих материалов или песчаным карьером.

- НЕБОЛЬШИЕ ИНВЕСТИЦИИ

Относительно небольшая вместимость не требует сложного инфраструктурного строительства (железнодорожный вокзал, грузовые помещения, административные и вспомогательные помещения и т.д.). Необходимое сырье доставляется автомобильным транспортом.

- КОРОТКИЙ СРОК ОКУПАЕМОСТИ

Низкие капитальные затраты, короткий срок запуска площадки и качественное производство позволяют сократить срок окупаемости до 1,5 лет.

- КАЧЕСТВО ПРОИЗВОДСТВА

При проектировании оборудования учитывался мировой опыт производства автоклавного ячеистого бетона. Газобетонные блоки, производимые на нашей линии, отвечают самым строгим мировым требованиям как по физико-химическим свойствам, так и по геометрическим размерам.

- АВТОМАТИЗАЦИЯ

Все элементы механизма полностью автоматизированы. Главный пульт оснащен сенсорным переключателем; доступны функции учета и контроля. Система автоматического управления питается от промышленной линейки ведущих мировых японских контроллеров, таких как Mitsubishi и Omron.

Сырье для производства автоклавных газобетонных блоков

- ВЯЖУЩИЕ

— портландцементы, определенные по ГОСТ 31108 и 10178; без добавления березовой муки, жженой глины, трассы, глинита, опоки, золы; с содержанием трехкальциевого алюмината (С3А) макс. 8% по массе. Время подготовки: начало – не ранее 2 часов, окончание – не позднее 4 часов;

— Высокоосновная крошка, содержащая СаО не менее 40 %, в том числе свободной извести не менее 16 %, SО3 не более 6 % и R2О не более 3,5 %;

— Известь негашеная кальциевая по ГОСТ 9179, быстрогасящаяся и среднегасящаяся, со скоростью гашения 5-25 минут и с содержанием активного СаО + МgО не менее 70%, дожигания не более 2%

- МАТЕРИАЛЫ КРЕМНИЯ

— Природные материалы – песок кварцевый, содержащий SiO2 не менее 85 %, влажные и глинистые примеси не более 3 %, монтмориллонитовые глинистые примеси не более 1,5 %;

-Послепродукты обрабатывающей промышленности и энергетики: золы-уноса ТЭЦ, концентраты собственного производства (концевые детали и отходы резания).

- ДОБАВКИ ДЛЯ КОНТРОЛЯ И УЛУЧШЕНИЯ СВОЙСТВ ГЕОБЕТОНА

-добавки, определенные ГОСТ 24211;

— шлаки доменные гранулированные по ГОСТ 3476;

— блок гипсовый по ГОСТ 4013.

- СМЕСЬ ГАЗОБРАЗУЮЩАЯ

— алюминиевая пудра или паста на основе алюминиевой пудры.

- ВОДА по ГОСТ 23732.

Оборудование для производства автоклавного бетона: описание процесса

СТАДИЯ ПОДГОТОВКИ И ХРАНЕНИЯ СЫРЬЯ

ВЯЖУЩЕЕ (цемент, известь) загружается пневматическим транспортом в питающие силосы из цементовозов или железнодорожных разгрузчиков с помощью компрессорной системы.

НАПОЛНИТЕЛЬ (песок) подается в шаровой барабан мокрого помола, после чего поступает в специальный шламонакопитель. Туда же поступает подготовленная водная смесь из промышленных отходов (концевых частей и отходов резки).

ДОБАВКИ (жидкие) заливают в специальные емкости, где смешивают с водой и доводят до необходимой температуры; сыпучие добавки дозируются в шаровой барабан с песком.

СМЕСЬ ГАЗОБРАЗУЮЩАЯ (алюминиевый порошок или паста) загружается в установку для получения суспензии на водной основе.

Смешивание

Смешивание сухих и жидких ингредиентов происходит в несколько этапов.

Контроль, изготовление и управление Основные функции установки на всех стадиях производства газобетонной смеси выполняются на ЦПУ завода, расположенной под смесительной колонной и рядом с площадкой заливки смеси в формы.

Соотношение ингредиентов и процесс смешивания выполняются полностью автоматически и контролируются управляющим компьютером, на котором хранится рецептура смеси для производства газобетона требуемого качества.

В режиме реального времени оператор контролирует рабочий процесс установки. При необходимости оператор может отрегулировать или изменить текущую рецептуру, время смешивания, температурный режим и другие рабочие параметры на электронной панели главной консоли или с помощью компьютера.

Кроме того, оператор может изменить режим работы на частично ручной или ручной.

Резка

Масса с необходимой пластической прочностью подается на резку специальным позиционным конвейером.

На первом этапе на специальном ленточнопильном станке от массы отрезается верхняя торцевая часть (до 5 мм) и нижняя часть.

Второй этап — массовая раскряжевка и продольная резка на РИФ-1; концы отходов попадают на мусорный конвейер и поступают в узел рециклинга, а блокированная масса перекатывается на толкающий конвейер с передаточной тележкой для загрузки в автоклавы.

Автоклавирование длится 12 часов и состоит из 4-х этапов:

-вакуумное уплотнение;

— создание давления;

— изотермическое отверждение;

— декомпрессионно-разгрузочная подготовка.

В зависимости от рецептуры смеси при изотермическом отверждении температура поддерживается на уровне 180 — 193 С, давление — 8-13 бар. Управление процессом автоклавирования происходит автоматически на специальном пульте управления.

Транспортировка

После автоклавного твердения нарезанная масса направляется на демонтаж. Блоки укладываются на транспортировочные лотки, стягиваются лентой и с помощью погрузчиков перемещаются на складскую площадку или в помещение.

Китайский производитель газобетонных блоков, завод AAC, поставщик газобетонных блоков

Линия по производству автоклавных газобетонных блоков

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчас Свяжитесь сейчасРекомендуется для вас

Видео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчас Свяжитесь сейчас Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасГорячие продукты

Видео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчас Свяжитесь сейчас Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасПрофиль компании

{{ util. each(imageUrls, функция(imageUrl){}} {{ }) }} {{ если (изображениеUrls.length > 1){ }} {{ } }}

each(imageUrls, функция(imageUrl){}} {{ }) }} {{ если (изображениеUrls.length > 1){ }} {{ } }}| Вид бизнеса: | Производитель/фабрика и торговая компания | |

| Основные продукты: | Блок-машина AAC | |

| Количество работников: | 104 | |

| Год основания: | 2004-10-15 | |

| Сертификация системы менеджмента: | ИСО9001:2008 | |

| Среднее время выполнения: | Время выполнения заказа в пиковый сезон: 3-6 месяцев Время выполнения заказа в межсезонье: 3-6 месяцев |

Changzhou Mingjie building Material Equipment Manufacturing Co. , Ltd, расположенная в зоне развития Чжунлоу в Чанчжоу, уже более 30 лет является дочерней компанией Changzhou Diesel Group. была лидером в производстве оборудования для автоклавного ячеистого бетона.

, Ltd, расположенная в зоне развития Чжунлоу в Чанчжоу, уже более 30 лет является дочерней компанией Changzhou Diesel Group. была лидером в производстве оборудования для автоклавного ячеистого бетона.

В последние годы, с большой сменой времен и быстрым развитием науки и техники, настаивая на духе …

Просмотреть все

Мастерская

4 шт.мастерская-2

мастерская-1

мастерская-4

мастерская-3

Пошлите Ваше сообщение этому продавцу

* Откуда:

* Кому:

г-жа Йоланда Чжу* Сообщение:

Введите от 20 до 4000 символов.

5 квт

5 квт  369

369 034

034 25

25