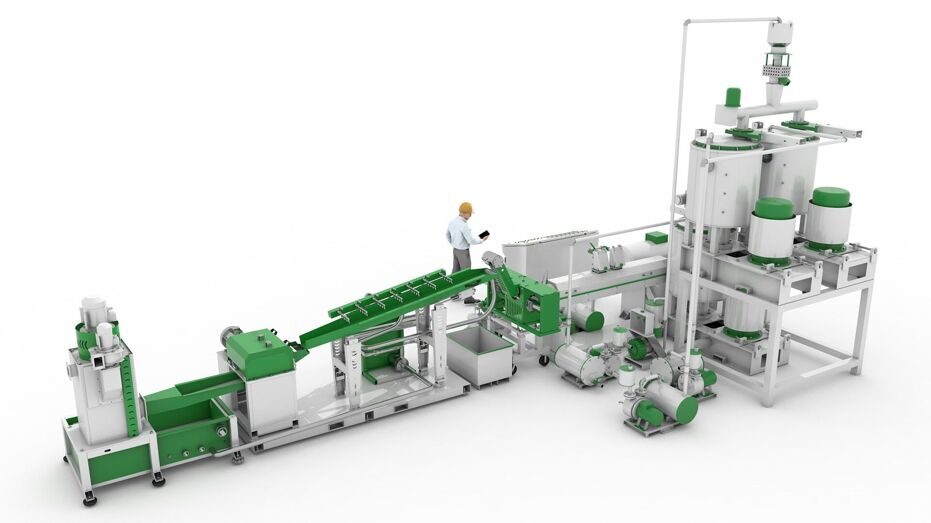

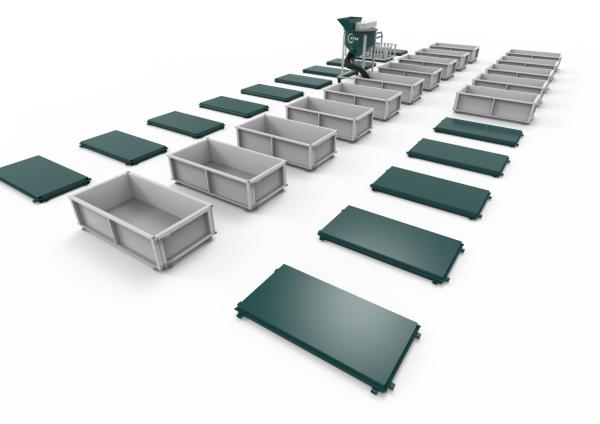

Мини линия производства кормовых гранул

Описание

Купить линию для производства гранулированных кормовых гранул для личного пользования или бизнеса вы можете на официальном сайте курского завода. Современное оборудование высокого качества доступно по адекватным ценам с доставкой по России.

Принцип его функционирования состоит в том, что при прохождении через блоки мини-линии сырье обрабатывается и обретает удобную для хранения и кормления форму.

Шнековый винтовой транспортер предназначен для комфортного перемещения материалов. С ним можно совмещать:

- гранулятор;

- просеиватель гранул;

- смеситель сырья;

- охладитель гранул.

Производство кормовых гранул с использованием данного оборудования позволяет сэкономить время и ресурсы.

Преимущества использования агрегатов отечественного производства:

- простота использования и ухода;

- надежность и безотказность;

- прочность изделия;

- ремонтопригодность;

- продолжительный срок службы;

- наличие деталей в свободной продаже.

С помощью мини-линии можно открыть малое производство кормов или использовать продукцию во благо сельскому хозяйству.

МИНИ ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОРМОВЫХ ГРАНУЛ

Линия производства гранулированного комбикорма

Если у вас остались вопросы напишите нам, мы ответим вам в течении часа или позвоните тел 8(800)505-89-76

Выберите гранулятор комбикорма в каталоге продукции Курского завода грануляторов.

Подбирайте гранулятор кормов так, что бы он соответствовал Вашим потребностям и техническим возможностям. На что необходимо обратить внимание в первую очередь?

- Желаемая производительность за определенную единицу времени

- Потребляемая мощность оборудования

- Качество исходного сырья (влажность, состав, насыпная плотность и т.д.)

- Цикличность работоспособности комплекса оборудования (с прерывным действием станков или с непрерывным действием станков)

- Необходимый размер гранул

Гранулятор комбикорма — это центральный станок всего комплекса! Его мощность должна быть выше любой другой единицы из составленной линии оборудования.

Производительность линии гранулирования — это среднее значение количества готовой продукции, выпускаемой комплексом оборудования (линией гранулирования) в течение определенной единицы времени, в соответствии с требованиями технологического процесса.

Для того что бы рассчитать рентабельность собственного производства необходимо учитывать не только доход от продаж готового корма, затраты на его изготовление, трудозатраты и т.д., но еще и простой производственного комплекса: остановки на техническое обслуживание, время отдыха персонала, непредвиденные перерывы в работе станков. Все эти факторы влияют на значение средней производительности комплекса гранулирования, т.к. также учитываются при расчете его значения.

Для сокращения факторов, уменьшающих значение рентабельности и производительности линии по производству гранулированного комбикорма необходимо стремиться к автоматизации всего процесса, исключая вмешательства из вне, соблюдая технологический процесс!

Технологический процесс производства кормов — знание основ производства кормов определенной рецептуры и необходимого качества, знание процесса взаимодействия каждой единицы комплекса, руководство процессом так, чтобы достигалась единая цель и задача производства — увеличение производительности и рентабельности линии гранулирования.

Для подбора оборудования и составления мини линии гранулирования из базовых единиц, позвоните нашим менеджерам по тел 8(800)505-89-76

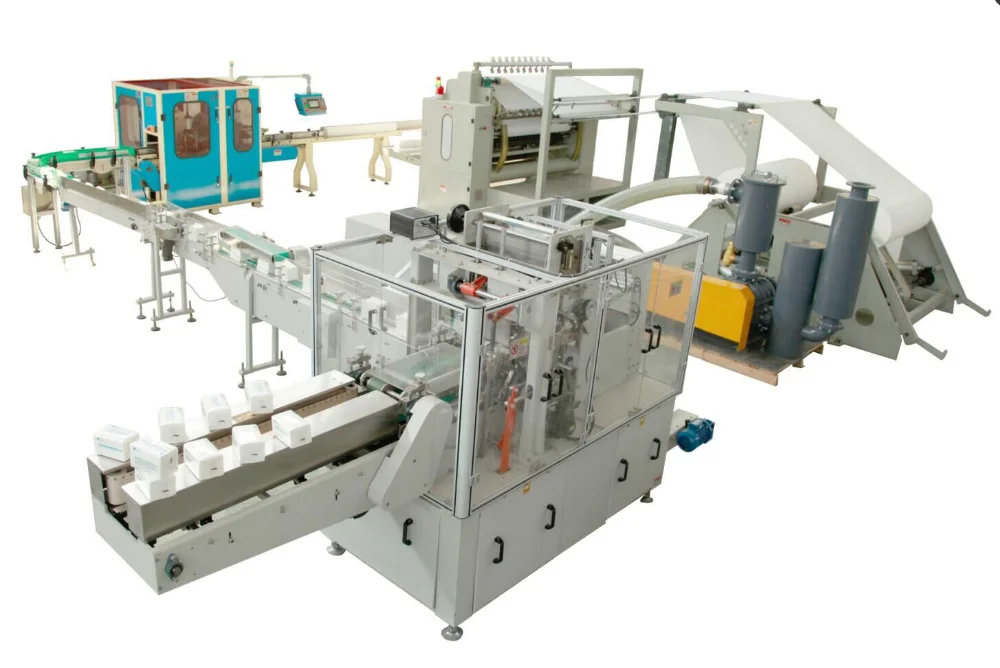

Мини линия производства батончиков

Мини линия — эконом вариант для небольших предприятий с рентабельной производительностью до 200 кг/час продукции. В настоящее время многие производители производят батончики по собственным рецептам, включащие различные компоненты и добавки с целью создать уникальные продукты. Такие изделия выпускаются в основном мелкими партиями на небольших площадях, поэтому приобретение больших линий для массового производства нерентабельно, для них и предназначена мини линия.

Таже мини линия — отличная альтернатива ручной раскатке и резке, в основном применяемой при выпуске мелких партий батончиков, позволяющая выпускаль продукцию стабильную по весу и размерам, что необходимо при производстве штучных изделий.

Универсальность метода производства, легкость переналадки под размер изделия и применение контроллера для запоминания рецептов позволяет выпускать широкую гамму батончиков, различных по составу и размеру минимальным количеством персонала.

Состав линии

Блок формования пласта методом раскатки

- Формующий блок, состоящий из загрузочного узла, формующего и калибровочного вала. Масса из загрузочного узла попадает в зазор между лентой транспортера и формующим валом, вытягивается предварительный пласт. Калибрующий вал формует пласт заданной толщины и ширины, уплотняет пласт и создает гладкую поверхность. Ширина валов определяет длину батончика. Валы регулируемые по высоте для получения необходимой толщины пласта.

Также может быть уствновлено устройство подпрессовки пласта (ноу-хау компании), позволяющее регулировать степень уплотнения пласта формируемой массы. При этом прессование осуществляется деликатным способом, как при ручном формовании. Таким методом возможно производство батончиков из цельных злаковых или порошкообразных компонентов с минимальным содержанием связующего.

Линия может быть дополнена опцией для укладки второго слоя для производства батончиков типа сникерс.

При необходимости пласт может быть охлажден обдувом вентиляторами или кондиционированным воздухом, донным охлаждением или в холодильном туннеле.

Блок формования жгутов методом экструзии

- Экструзионный блок применяется для формования пласта, жгутов или жгутов с начинкой из тугой пластичной однородной массы (протеин, фруктовая масса, гематоген и другие похожие), для которых не подходит метод раскатки.

Конструкция формовочного блока включает шнековый податчик и дозирующий узел. Наличие дозирующего узла, в отличие от других распространенных машин подобного типа, позволяет формовать стабильные жгуты по размеру и весу без дополнительных регулировок при изменении уровня загрузки бункера или вязкости массы.

Для формования жгутов с начинкой блок комплектуется узлом подачи начинки.

- Холодильный туннель, специально разработанный для этой линии с длиной холодильной камеры от 3 до 8 метров.

В туннеле отформованный пласт охлаждается до заданной температуры, когда пласт хорошо режется.

В туннеле отформованный пласт охлаждается до заданной температуры, когда пласт хорошо режется.

Холодильный туннель изготовлен из нержавеющей стали с открывающимися теплоизолированными крышками. Все стыки уплотнены резиновыми профилями.

Туннель комплектуется среднетемпературным фреоновым холодильным агрегатом, мощностью 3 кВт, способным поддерживать температуку от +3 до -3 градусов С.

- Конструкция мини линии может включать опцию дисковой резки, устанавливаемую на выходном узле холодильного туннеля, позволяет получать изделия длиной, кратной ширине формующего барабана.

В опию также влючен разводящий транспортер, закрепленный на выходном узле холодильного туннеля, раздвигает полученые жгуты.

Конструкция блоков позоляет легко включать или отключать данную опцию.

- Гильотинная резка разделяет пласт или жгуты на изделия. Частота резки определяет ширину батончика.

Нож гильотины сопровождает пласт в момент реза во избежание торможения пласта. Готовые батончики переходят на ускорительный транспортер, раздвигающий изелия для облегчения съема их с ленты.

Готовые батончики переходят на ускорительный транспортер, раздвигающий изелия для облегчения съема их с ленты.

Также предлагается ускорительный транспортер с функцией раскладки на перпендикулярно установленный транспортер подачи поддонов, входной трнспортер глазировочной машины, холодильный или сушильный туннель для дальнейшей технологической операции.

-

Система управления в базовом исполнении имеет частотные преобразователи на все приводы и только кнопки «Пуск» и «Стоп».

Исполнения системы управления:

Комплектация и цены

Мини-линия выпускается в различных комплектациях в зависимости от планируемого выпускаемой продукции на линии, а модульная конструкция имееет возможность расширения после покупки минимальной комплектации.

Минимальная комплектация включает:

- блок формовки

- гильотинннную резку

- блок управления на кнопках

Цена минимальной комплектации мини линии: договорная ₽.

Мини-линия может быть дополнена необходимыми элементами для соблюдения технологического процесса производства Вашего продукта:

Одна из мини-линий в комплектации заказчика была поставлена компании ТЕНТОРИУМ® г.Пермь.

Для получения более полной информации и подбора оптимальной комплектации обратитесь к нашим менеджерам.

Получить консультацию

Завод BMW в Лейпциге готовится к выпуску Mini

Автомобиль >

1 марта 2023 г. — 12:05

— 12:05Завод BMW в Лейпциге готовится к выпуску Mini

АккумуляторыПроизводство аккумуляторовBEVBMWЗемлякГерманияLepizigMiniСаксония

В конце этого года электрический Mini Countryman должен сойти с конвейера завода BMW в Лейпциге. По словам автопроизводителя, подготовка там идет полным ходом. На заводе также расширяется производство комплектующих.

Всего к началу 2024 года будет добавлено восемь производственных линий по производству компонентов для электромобилей. BMW заявляет, что инвестирует в это более 800 миллионов евро. После запуска в производстве электронных компонентов будет работать более 1000 сотрудников.

Эти компоненты электромобиля затем будут также встроены в полностью электрический Mini Countryman, который с конца года будет производиться параллельно с его аналогами с двигателем внутреннего сгорания в Лейпциге. Кроссовер Mini сойдет с конвейера вместе с BMW 1 серии, 2 серии Gran Coupé и 2 серии Active Tourer. Постоянная рабочая сила из 5600 сотрудников будет производить около 1000 автомобилей в день.

Кроссовер Mini сойдет с конвейера вместе с BMW 1 серии, 2 серии Gran Coupé и 2 серии Active Tourer. Постоянная рабочая сила из 5600 сотрудников будет производить около 1000 автомобилей в день.

Лейпциг также должен стать «зеленым заводом». Часть необходимой энергии уже вырабатывается четырьмя ветряными турбинами на площадке. BMW также полагается на водород. «Наше видение в Лейпциге — полное обезуглероживание производства путем замены ископаемого топлива водородом, — говорит директор завода Петра Петерхензель. «На заводе BMW Group в Лейпциге мы стали первым автомобильным заводом в мире, который использует недавно разработанную технологию горелки в нашем покрасочном цеху, которая может использовать зеленый водород вместо природного газа».

— РЕКЛАМА —

Среди производственных линий есть две новые линии сборки высоковольтных аккумуляторов, которые затем будут использоваться, в частности, в электрическом варианте Mini Countryman. До сих пор производство компонентов для электромобилей в Лейпциге включало сборку модулей, а все готовые к установке аккумуляторные блоки поставлялись из Дингольфинга. Ситуация изменится с вводом в эксплуатацию сборочных линий высоковольтных аккумуляторов в Лейпциге.

До сих пор производство компонентов для электромобилей в Лейпциге включало сборку модулей, а все готовые к установке аккумуляторные блоки поставлялись из Дингольфинга. Ситуация изменится с вводом в эксплуатацию сборочных линий высоковольтных аккумуляторов в Лейпциге.

В конце февраля BMW объявила о покупке площадки по сборке аккумуляторов в Баварии. Для автомобильных заводов BMW в Баварии сборка аккумуляторов будет происходить не на небольших предприятиях самих автомобильных заводов, а централизованно на большом сборочном заводе. Начало строительства намечено на 2024 год. Там, вероятно, будут собирать в пачки круглые ячейки для электромобилей BMW New Class — так что Mini Countryman не коснется.

Только недавно стало ясно, что BMW может также переоборудовать свой завод Mini в Оксфорде для производства электрического Mini. По данным британских СМИ, с британским правительством ведутся переговоры о финансировании в размере до 75 миллионов фунтов стерлингов (добрых 84 миллиона евро).

bmwgroup.com

— РЕКЛАМА —

Предыдущая статья

Следующая статья

Нам необходимо ваше согласие, прежде чем вы сможете продолжить работу на нашем веб-сайте. Если вам еще не исполнилось 16 лет, и вы хотите дать согласие на дополнительные услуги, вы должны спросить разрешения у своих законных опекунов. Мы используем файлы cookie и другие технологии на нашем веб-сайте. Некоторые из них необходимы, в то время как другие помогают нам улучшить этот веб-сайт и ваш опыт. Персональные данные (например, IP-адреса) могут обрабатываться, например, для персонализированной рекламы и контента или измерения рекламы и контента. Более подробную информацию об использовании ваших данных вы можете найти в нашей политике конфиденциальности. Вы можете отменить или изменить свой выбор в любое время в настройках.

Сведения о файлах cookie политика конфиденциальности Выходные данные

На заводе в Великобритании, где каждый день производится 1000 автомобилей MINI

На заводе в Великобритании, где каждый день производится 1000 автомобилей MINIПерейти к

- Основное содержание

- Поиск

- Счет

видео

Великобритания

Описание

Значок угла внизЗначок в форме угла, направленного вниз.

Завод MINI в Оксфорде собирает 1000 автомобилей в день.

Каждый MINI начинается с серии стальных панелей, которые каждый день импортируются с завода MINI в Суиндоне. Завод в Суиндоне потребляет 100 000 тонн стали в год.

Около 1000 роботов используются для сварки кузова каждого автомобиля перед его покраской. Для покрытия каждого MINI требуется четыре литра краски, а на покраску может уйти до 14 часов. Можно заказать более 600 цветовых вариаций.

После покраски автомобиль готов к сборке. Длина этой линии составляет более 1,7 км. Двигатели производятся на заводе Hams Hall, этот завод работает 24 часа в сутки и может производить один автомобильный двигатель каждую минуту.

Перед продажей автомобили MINI проходят тщательные испытания, выдерживая 50 литров искусственного дождя и температурный режим от -40°C до 90°C.

Продюсер Чарли Флойд

Что произойдет через несколько недель после смерти королевы Елизаветы II Великобритания

Значок воспроизведенияТреугольник, указывающий вправо, указывает на возможность воспроизведения этого типа мультимедиа.Почему ножницы Ernest Wright такие дорогие Очень дорого

Значок воспроизведенияТреугольник, указывающий вправо, указывает на возможность воспроизведения этого типа мультимедиа.Теннисные мячи изготавливаются с использованием этого 11-этапного процесса, и наблюдать за ним очень приятно. Технический инсайдер

Значок воспроизведенияТреугольник, указывающий вправо, указывает на возможность воспроизведения этого типа мультимедиа.

В туннеле отформованный пласт охлаждается до заданной температуры, когда пласт хорошо режется.

В туннеле отформованный пласт охлаждается до заданной температуры, когда пласт хорошо режется.