Полиуретан для изготовления форм, силикон для форм или формопласт?

Множество людей, которые желают заняться литьем изделий из гипса или бетона, не знают, какой материал для изготовления литьевых форм лучше. Эта статья поможет начинающим производителям литьевых изделий определиться с выбором материала, который лучше всего подходит для изготовления форм.

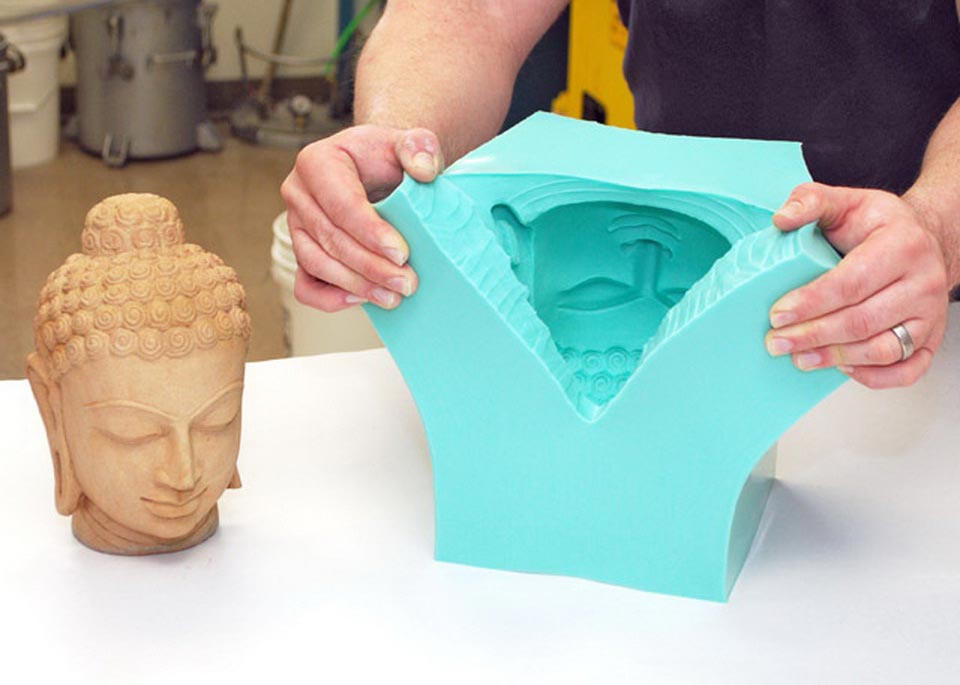

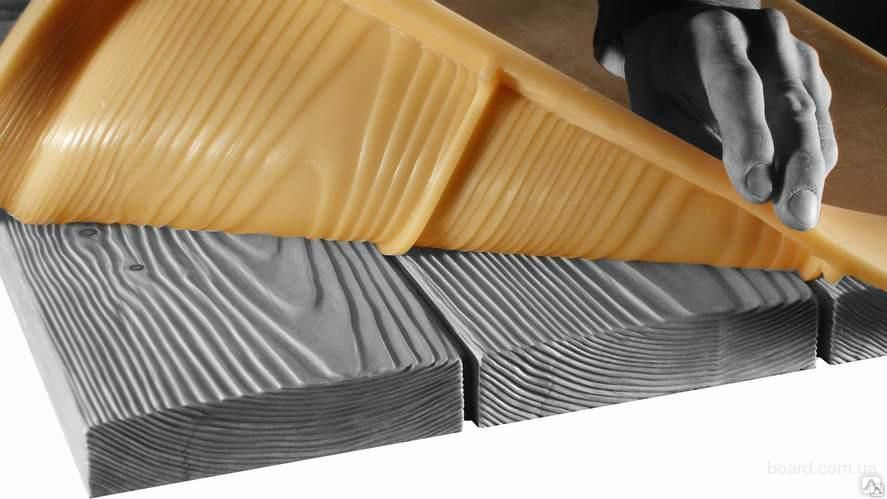

Для тех, кто не знает: литьевые эластичные формы позволяют изготавливать изделия сложной формы из таких материалов, как гипс, бетон, полимербетон, стеклопластик и многое другое. С их помощью можно изготавливать такие изделия, как искусственный камень, декоративная плитка, статуэтки, фигурные свечи, архитектурная лепнина и многое другое.

Сейчас мы рассмотрим плюсы и минусы существующих материалов, которые используются для изготовления форм. Это поможет Вам определиться с выбором.

На данный момент существует четыре вида материалов, из которых изготавливаются формы для литья – формопласт, силикон, тиокол и жидкий полиуретан.

Это однокомпонентный компаунд, который обладает низкой ценой. Большим минусом данного материала является сложность работы с ним.

Чтобы изготовить форму из формопласта, его нужно нагреть до 200 градусов по Цельсию. Очень важно соблюдение температурного режима, так как при перегреве или недогреве форма будет непригодна для использования. Поэтому, для изготовления формы из этого материала требуется специальное нагревательное оборудование. Также, при работе с формопластом, необходима мощная вытяжка, так как при нагревании это материал выделяет сильные токсины. Еще материал обладает усадкой и способен работать при температуре не выше 70 градусов по Цельсию.

Силикон

Он бывает однокомпонентный, двухкомпонентный и многокомпонентный, но для изготовления форм используется только двухкомпонентный.

Силикон для форм застывает при комнатных температурах. Нужно быть осторожным, так как при смешивании компонентов выделяется сильный токсин.

Тиоколовые компаунды

Они бывают двухкомпонентные и многокомпонентные. Они во многом похожи на силиконовые компаунды. Обладают низкой прочностью и устойчивостью к высоким и низким температурам. По сравнению с силиконовыми компаундами, они обладают более высокой вязкостью. Тиоколовые компаунды трудно найти, так как они производятся в ограниченных объемах.

Полиуретановый компаунд для форм

Он является более дорогим, но при этом обладает наиболее высоким качеством. Существует двухкомпонентный полиуретановый компаунд и многокомпонентный полиуретановый компаунд.

Как и вышеперечисленные компоненты, полиуретан для форм затвердевает при комнатной температуре. При смешивании не выделяет токсинов. Важно перед использованием двухсоставного полиуретана ознакомиться с инструкцией, и при смешивании компонентов четко ей следовать.

Также стоит ознакомиться с тем, как хранить полиуретан для изготовления форм.

Про качество можно сказать одно: этот материал во всем превосходит те материалы, о которых говорилось выше. Он не стирается, не ломается, не гниет. Устойчив к воздействию различных химикатов. После работы полиуретановые формы не нужно мыть. Это далеко не все качества, которые присущи этому материалу. Более подробно об этом материале можно узнать на нашем сайте.

Материалы для самостоятельного создания форм (молдов)

Материалы для самостоятельного создания форм (молдов). Формы-молды изготавливаются для заливки в них эпоксидных смол и гипсов, получения объемных копий из пластики, глины и других материалов. Для изготовлния форм вы можете купить латексы, силиконовые массы, альгинат, воск и т.д.

Сортировать:Новые и популярные- Новые и популярные

- Название

- Цена

- Хиты продаж

- Оценка покупателей

- Дата добавления

- В наличии

Паста для изготовления форм и слепков MEDIUM, 500 мл

Набор для изготовления слепков Pebeo GEDEO «Очаровательная ручка»

Масса двухкомпонентная для изготовления слепков, STAMPERIA FLASH, 2х80 мл

Латекс натуральный Pebeo Gedeo Latex, 250 мл

Латекс натуральный Pebeo Gedeo Latex, 1000 мл

Силиконовая формовочная масса Pebeo Gedeo Moulding Siligum (двухкомпонентная), 100г

Силиконовая формовочная масса Pebeo Gedeo Moulding Siligum (двухкомпонентная), 300г

Слепочный альгинат Pebeo Gedeo Moulding Alginate, 500 г

Тальк для выемки из форм Pebeo, 15 г

Масса для моделирования PEBEO Gedeo на основе воска, 500 г

Гипс скульптурный VISTA-ARTISTA Sculpt, 1 кг

О нас

Компания Smooth-On, Inc.![]() , основанная в 1895 году, является ведущим производителем силиконовых каучуков, полиуретановых каучуков и пластмасс, жестких и гибких пенополиуретанов, эпоксидных смол, полисульфидных каучуков, клеев, покрытий, разделительных составов и других материалов. Наше производственное предприятие расположено в Макунги, штат Пенсильвания, что является третьим случаем, когда компания перемещает свою деятельность за свою 125-летнюю историю.

, основанная в 1895 году, является ведущим производителем силиконовых каучуков, полиуретановых каучуков и пластмасс, жестких и гибких пенополиуретанов, эпоксидных смол, полисульфидных каучуков, клеев, покрытий, разделительных составов и других материалов. Наше производственное предприятие расположено в Макунги, штат Пенсильвания, что является третьим случаем, когда компания перемещает свою деятельность за свою 125-летнюю историю.

Новое здание Smooth-On, ранее занимавшее 80 000 квадратных футов на 8 акрах в Истоне, штат Пенсильвания, представляет собой более 370 000 квадратных футов (34 400 квадратных метров) в кампусе площадью 30 акров и включает в себя новое и полностью оборудованное производство, склад, лабораторию, учебный центр. и офисные помещения.

Компания вложила значительные средства в объекты и оборудование для оптимизации производства. 45 изготовленных на заказ резервуаров из нержавеющей стали хранят более 2 миллионов фунтов наиболее распространенного жидкого сырья компании.![]() «Резервуарная база» находится прямо над производственной зоной, и сырье доставляется по новым трубам из нержавеющей стали протяженностью более 5 миль (8 км) прямо в смесительные емкости внизу. Обработкой управляет специальное программное обеспечение, разработанное ИТ-отделом Smooth-On. Серийное производство теперь выполняется менее чем в ½ раза быстрее. В дополнение к производству сотен запатентованных продуктов Smooth-On Toll производит индивидуальные рецептуры для клиентов под частными торговыми марками по всему миру.

«Резервуарная база» находится прямо над производственной зоной, и сырье доставляется по новым трубам из нержавеющей стали протяженностью более 5 миль (8 км) прямо в смесительные емкости внизу. Обработкой управляет специальное программное обеспечение, разработанное ИТ-отделом Smooth-On. Серийное производство теперь выполняется менее чем в ½ раза быстрее. В дополнение к производству сотен запатентованных продуктов Smooth-On Toll производит индивидуальные рецептуры для клиентов под частными торговыми марками по всему миру.

Недавно оборудованная научно-исследовательская лаборатория будет продолжать оставаться движущей силой в разработке новых продуктов в соответствии со спецификациями клиентов. Поскольку Smooth-On ежегодно выпускает десятки новых продуктов, новая лаборатория в сочетании с увеличенными производственными мощностями сократит время разработки и позволит компании быстрее и эффективнее выводить продукты на рынок.

Также имеется большая торговая площадь, где представлены материалы Smooth-On, используемые для различных целей. Предназначен для вдохновения посетителей новыми проектными идеями. Это тематическая зона, в которой представлены продукты компании, используемые для создания фигурок фильмов, реквизита и эффектов для «Звездных войн», «Трилогии о Хоббите», «Железного человека», «Гарри Поттера», «Джеймса Бонда», «Чужих», «Ходячих мертвецов» и других. фильмы/сериалы.

Предназначен для вдохновения посетителей новыми проектными идеями. Это тематическая зона, в которой представлены продукты компании, используемые для создания фигурок фильмов, реквизита и эффектов для «Звездных войн», «Трилогии о Хоббите», «Железного человека», «Гарри Поттера», «Джеймса Бонда», «Чужих», «Ходячих мертвецов» и других. фильмы/сериалы.

В магазине также представлены различные формы и отливки, изготовленные с использованием продуктов компании для промышленного применения, включая литье бетона, изготовление прототипов моделей, архитектурную реставрацию, литье скульптур и многое другое. Любители, изобретатели и т. д. также находят интересные материалы и экспонаты, чтобы разжечь свое воображение.

Кроме того, компания построила новые учебные классы, предназначенные для обучения людей тому, как использовать эти материалы для различных целей. «Комната для семинаров» площадью более 18 000 квадратных футов является самым большим пространством в мире, предназначенным для обучения материалам. Он полностью оборудован и оформлен с учетом сотен моделей и отливок, сделанных с использованием продукции компании. Каждый месяц люди со всего мира приезжают на семинары Smooth-On по материалам и изучают основы изготовления пресс-форм и литья, а также то, что эти материалы могут делать для различных применений.

Он полностью оборудован и оформлен с учетом сотен моделей и отливок, сделанных с использованием продукции компании. Каждый месяц люди со всего мира приезжают на семинары Smooth-On по материалам и изучают основы изготовления пресс-форм и литья, а также то, что эти материалы могут делать для различных применений.

Вице-президент Smooth-On, Клэй Вестерн, говорит, что «когда мы строили наш завод в Истоне в 1997 году, мы рассчитывали, что он прослужит не менее 20 лет, прежде чем нам потребуются дополнительные площади. Из-за двузначного роста из года в год нам потребовались дополнительные производственные площади 10 лет спустя. После двух дополнений мы физически не могли добавить больше места и решили переехать в пространство, которое могло бы удовлетворить наши ожидаемые долгосрочные потребности роста. Мы продолжим работать в 3 производственные смены на новом предприятии, которое работает 24 часа в сутки, шесть дней в неделю, чтобы удовлетворить спрос на нашу продукцию».

Материалы для изготовления форм | Технология изготовления пресс-форм

Правильный выбор соответствующего материала формы имеет решающее значение для изготовления высококачественной формы.

Самый просматриваемый контент 2022 года

Самый популярный контент MoldMaking Technology согласно аналитическим отчетам за последние 12 месяцев.

Материалы для пресс-форм: необходимая литература

Как сократить время цикла с помощью правильной инструментальной стали

Сочетание превосходных механических свойств, высокой износостойкости и высокой теплопроводности специальной инструментальной стали позволяет сократить время цикла.

Продвижение формы с помощью новых технологий

Этот обзор полон продуктов и услуг, которые помогают решить проблемы и удовлетворить потребности отрасли. В этом обзоре представлены горячеканальные системы, компоненты пресс-форм, материалы пресс-форм и многое другое.

В этом обзоре представлены горячеканальные системы, компоненты пресс-форм, материалы пресс-форм и многое другое.

Обзор технологий: опыт K Show

Взгляните на технологии для пластмасс, резины, литья под давлением, горячеканальные системы, экологичность и многое другое, которые будут представлены на выставке K 2022 в этом году.

Соображения по выбору основного материала пресс-формы

Выбор правильного материала может сильно повлиять на рентабельность и стоимость вашего приложения.

Самовентилирующаяся литейная сталь для предотвращения дефектов

Высокотоннажный прессованный и спеченный пористый металл Vortex устраняет трудности с захваченным газом в полости формы через систему взаимосвязанных пор.

ПОСЛЕДНИЕ ФОРМОВЫЕ МАТЕРИАЛЫ Новости и обновления ПОСМОТРЕТЬ ВСЕ МАТЕРИАЛЫ ФОРМ СТАТЬИ

Формование стали позволяет создавать более сложные и эффективные пресс-формы для литья под давлением

Квалифицированная инструментальная сталь улучшает теплопередачу и увеличивает срок службы инструмента

Высококачественная сверхмелкозернистая сталь, полученная с помощью новой термической обработки

Лазерная сварка против микросварки

Soft Wired: резка больших углов конуса с помощью проволочной электроэрозионной обработки

Продукты и услуги для различных нужд изготовления пресс-форм

Преимущества и недостатки медных и графитовых электродов

Как использовать диффузионное соединение для оптимизации тепловых характеристик пресс-формы

Чаты MMT: Калифорнийский производитель пресс-форм обсуждает трудности с силиконовым формованием и силу Magic 8 Ball

От гибридного аддитивного производства до ISO 9001: вот десять лучших советов от 2022 года

Как устранить полосы и проблемы со сваркой с помощью лазерной технологии

Достижения в стали P20 потенциально устраняют необходимость снятия напряжения после черновой обработки

ПОСМОТРЕТЬ ВСЕ СТАТЬИ О МАТЕРИАЛАХ ФОРМ

Часто задаваемые вопросы: Материалы для пресс-форм

Каковы преимущества легирования инструментальной стали?

Стали с содержанием хрома не менее 12% обычно считаются коррозионностойкими. Мартенситные инструментальные стали имеют высокое содержание хрома 16% и содержание углерода от 0,33% до 0,38%, что обеспечивает закалку и отпуск, во время которых в микроструктуре появляются только отпускные карбиды, оставляя после себя достаточное количество хрома для обеспечения коррозионной стойкости.

Мартенситные инструментальные стали имеют высокое содержание хрома 16% и содержание углерода от 0,33% до 0,38%, что обеспечивает закалку и отпуск, во время которых в микроструктуре появляются только отпускные карбиды, оставляя после себя достаточное количество хрома для обеспечения коррозионной стойкости.

Устойчивость к коррозии основана на образовании поверхностных слоев, защищающих металл от дальнейшей реакции с кислородом. Наиболее эффективным элементом является хром. В сочетании с кислородом он образует на поверхности оксидный слой (химическая конфигурация: Cr 2 O 3 ), который по мере увеличения содержания хрома приобретает плотную и аморфную структуру. Формирование этого поверхностного слоя Cr 2 O 3 толщиной примерно в один нанометр способствует пассивации, процессу, который защищает материал от поверхностной коррозии и обеспечивает функциональность формы.

Легирование молибденом повышает стойкость к точечной коррозии, так как способствует стабилизации пассивирующего слоя Cr 2 O 3 . Кроме того, молибден встраивается в структуру слоя и укрепляет ее, предотвращая удаление кислорода из соответствующего слоя. Использование нержавеющих сталей, легированных молибденом, также позволяет избежать коррозионного воздействия во время очистки пресс-формы, предотвращая попадание опасных продуктов в производственный процесс.

Кроме того, молибден встраивается в структуру слоя и укрепляет ее, предотвращая удаление кислорода из соответствующего слоя. Использование нержавеющих сталей, легированных молибденом, также позволяет избежать коррозионного воздействия во время очистки пресс-формы, предотвращая попадание опасных продуктов в производственный процесс.

(Источник: преимущества легирования инструментальной стали)

Как производители пресс-форм могут оптимизировать качество переработанного пластика для пресс-форм?

Успешное использование переработанных материалов в литье под давлением зависит от того, как оригинальные детали перерабатываются и повторно гранулируются. Двумя наиболее важными факторами для производства качественных гранул из переработанного пластика с постоянными свойствами материала являются:

- Повторное плавление. Надлежащее повторное плавление переработанного материала происходит при очень низких скоростях сдвига в экструдере и при более низкой температуре расплава.