Изготовление силиконовых форм для литья — Киев, Украина

Формы для литья

Формы — это один из ключевых элементов, который тесно связан с тиражированием изделий. Если вы решили заняться литьем самостоятельно, но у вас нет формы и вы не знаете, как ее сделать, мы поможем изготовить её принимая во внимание все ваши требования к ее внешнему виду, форме и т.д.

Виды форм

В зависимости от сложности модели, предполагаемого тиража, вида заливочной массы, формы делятся на различные виды. Наши технологи помогут вам определиться с необходимым типом формы, который вам больше подходит и оптимальным способом ее изготовления. Исходя из того, сколько отливок вы планируете получить из одной формы, какой материал применять, а также учитывая уровень сложности детали, мы можем порекомендовать 2 вида форм:

- Форма, изготовленная из силикона

- Форма, изготовленная из полиуретана

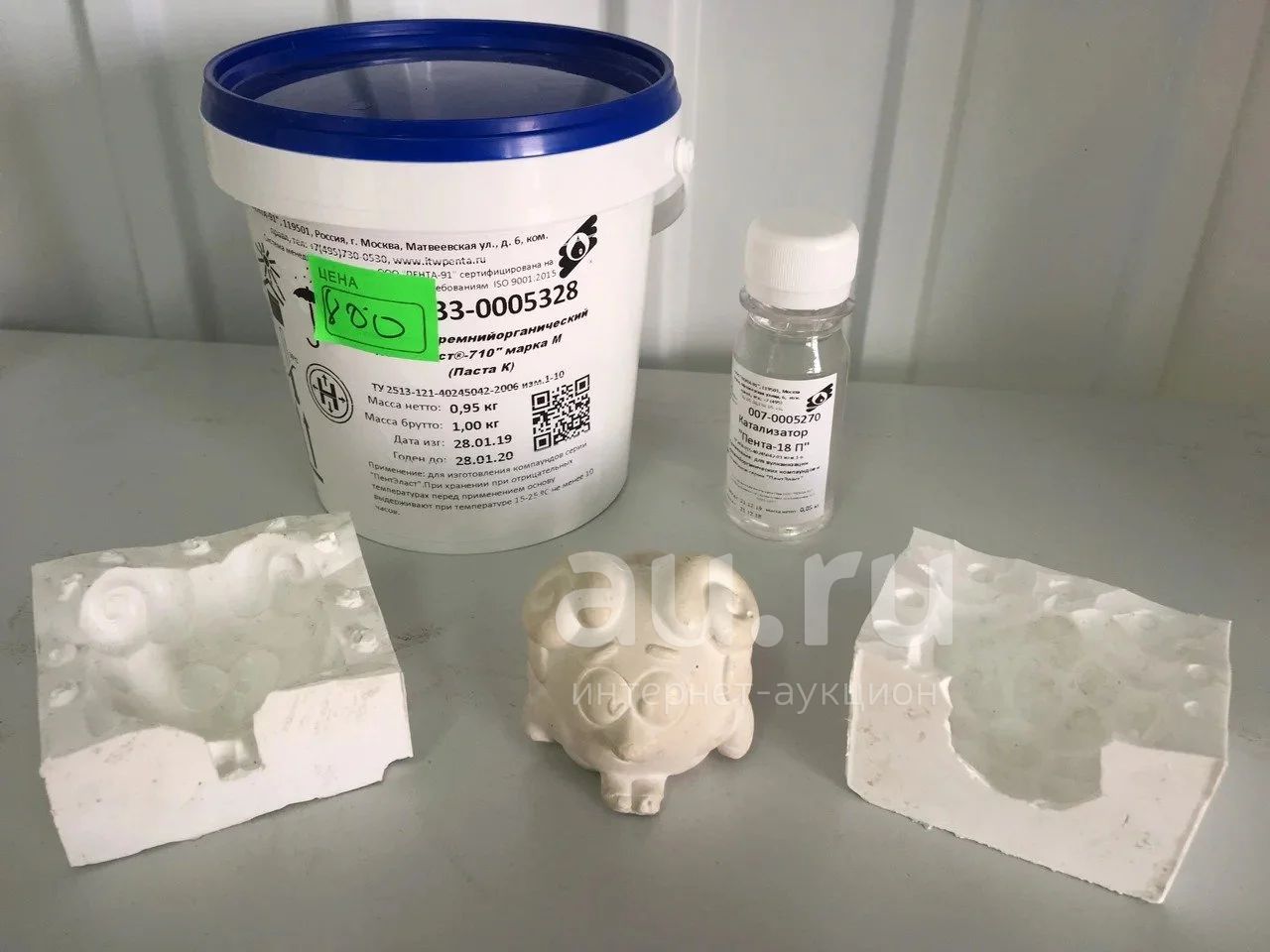

Материалы для изготовления форм для литья

При изготовлении форм часто используются жидкий двухкомпонентный силикон или полиуретан, которые после перемешивания достаточно быстро застывают при комнатной температуре.

Форма из полиуретана — это более дорогой, но в то же время и более прочный и долговечный вариант.

Небольшой секрет компании «Марабупласт» в том, что при изготовлении форм, для удаления пузырьков воздуха мы используем вакуум. Для этого готовая смесь, перед заливкой в опалубку, буквально на несколько минут помещается в вакуумную камеру.

Также используя наши материалы и наши технологии, вы сможете заказать:

- Формы для литья мыла

- Формы для литья воска (изготовление свечей)

- Формы для литья гипса

- Формы для литья бетона, плитки

- Формы для литья декоративных украшений

- Формы для литья эпоксидной смолы

Примечание!

Минимальная стоимость изготовления силиконовой формы у нас, независимо от ее габаритных размеров – 800 грн.

Ресурс формы составляет порядка 20-100 циклов заливок, в зависимости от выбранного материала и особенностей детали.

Срок изготовления форм, после получения оплаты:

Более подробно об изготовлении силиконовых форм для литья, можно прочитать здесь

Заказ на изготовление форм

Для изготовления форм для литья необходима мастер-модель (прототип) изделия. Если мастер-модели нет, то ее могут изготовить специалисты компании «Марабупласт». Для оформления заказа достаточно связаться с нами по телефону (050) 351-39-55, (044) 229-15-89 или заполнить форму ниже. Обращаем ваше внимание, что производство компании «Марабупласт» находится в Киеве, но мы работаем с компаниями по всей Европе.

Закажите расчет стоимости услуги для вашего проекта

Для получения быстрого расчета стоимости изготовления изделий, вышлите нам изображение оригинала (чертежи, 3D-модель, фото) и заполните необходимые поля.

(050) 390-53-31 ; (044) 229-15-89; (050) 351-39-55

Гипсовое литье Бецфар — дом для обучения живописи, скульптуре и рисунку. Харьков

Гипс — доступный и полезный материал для самых разных сфер. Прочтите объяснение состава гипса и его свойств, включая инструкции по приготовлению, а также варианты использования и создания с гипсом в искусстве.

Гипс является полезным материалом в технике для заливки гипса в форму и создания гипсовой формы для литья из другого материала. Хотя процесс подготовки гипса к отливке является простым и быстрым, требуется знание материала и рабочие навыки, поскольку гипс быстро сохнет, а время для работы очень короткое.

..»>Факты и свойства гипса- Гипс — очень мягкий минерал, состоящий из кальция и сульфата. Это природное вещество, образующееся в виде осадка при испарении воды в лагунах или закрытых озерах. Еще существует синтетический гипс, называемый пластиковым гипсом. Пластиковый гипс используется в медицине, строительстве и искусстве.

- В искусстве гипс используется как материал для изготовления формы или как отливка для существующей формы. Для приготовления штукатурки потребуется только вода и умение. Гипс начинает сохнуть и затвердевать примерно через 15 минут с момента растворения в воде, поэтому важно работать быстро и не затягивать.

- Когда штукатурка заливается в готовую форму, она принимает форму. Гипсовая смесь, растворенная в воде, течет и заполняет каждую перфорацию формы. Благодаря этой функции вы можете быть точными в мелких деталях.

- Помимо гипса в виде порошка, в Галилее также есть гипсовые повязки. Штукатурка приклеивается к тонкому и особому фетру, при намокании становится гибким и прилипает к различным материалам и телу, поэтому вы можете создавать скульптуры по своему желанию.

Когда он высыхает, он становится твердым и его можно красить.

Когда он высыхает, он становится твердым и его можно красить. - Гипс — относительно недорогой, доступный и простой в использовании материал, что делает его очень популярным для детского творчества.

Использование гипса в искусстве

- Одно из применений — создание шаблона для кхмерской статуи. В него можно будет налить жидкую глину, продублировав таким образом статую. При создании формы на глиняную статую намазывается гипс. Когда форма высыхает, глина извлекается, и остается пустая форма. В него можно налить жидкую глину и таким образом создать копии оригинальной скульптуры.

- Еще одно применение – создание рельефа по готовому шаблону. Приготовленную гипсовую смесь можно залить в пластиковую или силиконовую форму. Вы можете сделать форму из керамической глины внутри одноразовой тарелки. То, что вы создаете в рельефе, будет вогнутым в рельефе. И наоборот, то, что вы создадите вогнутым, будет заметным.

Оборудование и материалы, необходимые для изготовления гипса для литья:

- Гипсовый порошок для литья

- Пластиковая коробка/миска

- מים

- Шпаклевка для смешивания

- Формы для литья

- Поддержка шаблонов

- Наждачная бумага

Пошаговая инструкция по изготовлению гипсовой отливки

Обратите внимание: штукатурка сохнет и затвердевает в течение получаса. Гипс заранее подготовить и сохранить для отливки не получится. Действуйте последовательно и быстро, не отвлекаясь.

1. В зависимости от необходимого количества гипса (в данном примере мы использовали 1 кг гипса на 2 формы) приготовить воду в мягкой пластиковой или резиновой емкости, из расчета 1 мл воды на 1 грамм гипса (1 кг гипс — 1 л воды). Вода в сосуде должна заполнять не более трети вместимости сосуда. Постепенно всыпать гипсовый порошок в воду, пока гипс не впитает всю воду.

2. Хорошо перемешайте влажную штукатурку до получения однородной смеси без комков. Перемешивайте шпателем вперед и назад, пока текстура жидкого гипса не станет напоминать текстуру сырого тахини.

3. Немного постучите тарой по столу, чтобы вышли все пузырьки воздуха — и штукатурка готова к заливке.

4. Поместите гипсовые формы внутрь опор для форм, чтобы они были устойчивыми при отливке. Для держателей шаблона можно использовать любой глубокий инструмент подходящего размера для стабилизации шаблона. Если вы заливаете гипс в глиняную форму, которую вы сделали сами — в опоре нет необходимости.

5. Аккуратно заливаем гипсовую смесь в формы до заполнения форм.

6. Выравниваем штукатурку шпаклевкой.

7. Слегка и осторожно встряхните формы, чтобы вышло больше пузырьков воздуха.

8. Дайте гипсу высохнуть и затвердеть.

9. Штукатурка сначала начнет нагреваться, а затем постепенно остывать. Пока штукатурка еще горячая, аккуратно снимите гипсовые рельефы с формы.

10. Аккуратно снимите гипс с краев рельефа. Края гипсового рельефа можно отшлифовать наждачной бумагой.

Если отверстия образовались в результате пузырьков воздуха, их можно заполнить шпаклевкой для трещин. Не заливайте отверстия жидким гипсом, так как со временем он просто отвалится.

11. Оставляем рельефы до полного высыхания. Рекомендуется носить на открытом воздухе под прямыми солнечными лучами на проветриваемой поверхности (какая-нибудь сетка).

12. Теперь гипсовая повязка готова к покраске. Гипсовые рельефы рекомендуется раскрасить гуашью или акриловыми красками и украсить различными декорациями с помощью пластичного клея: например, блестками, пайетками, движущимися глазками и прочим. Если хотите оставить рельеф белым, то рекомендуется покрыть белой гуашью и пластиковым клеем в пропорции 1:1, чтобы надолго сохранить работу. Таким образом, вы сможете легко вытирать накопившуюся грязь и пыль. Кроме того, чтобы гипсовые барельефы можно было повесить на стену, с обратной стороны приклейте висячие треугольники.

Гипсовые изделия

- ₪12

- Добавить в корзину

Вам понравилась статья? Хотите поделиться с кем-то?

Изготовление двухкомпонентной силиконовой формы для отливки гипса

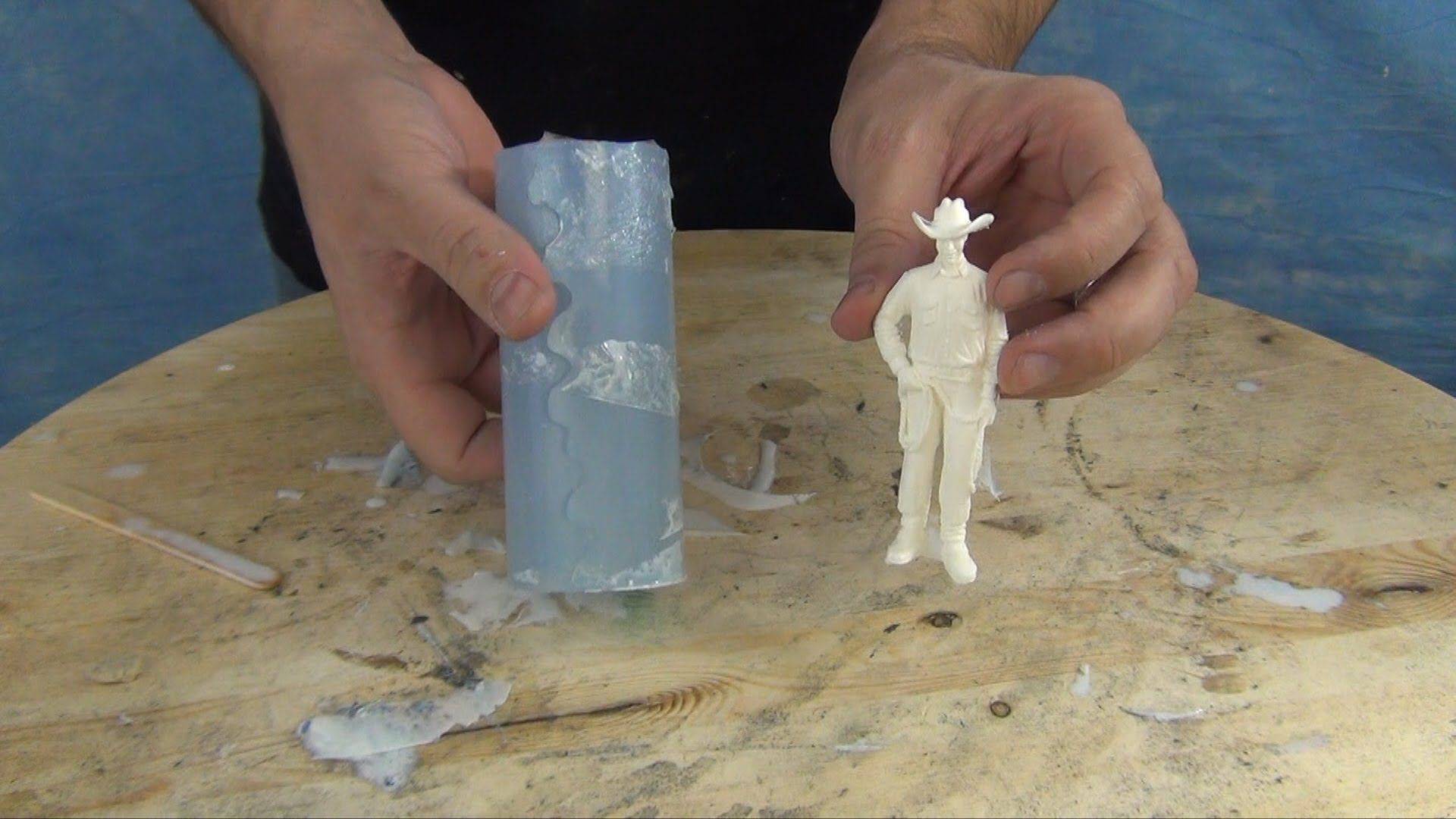

В сегодняшнем учебном пособии описан процесс отливки гипсового материала путем изготовления двухкомпонентной силиконовой формы, которая подходит для изготовления силиконовых форм для более сложных моделей, таких как небольшие статуэтки, игрушки и т. украшения.

Инструмент и материал

1. Силикон для изготовления форм

2. Разделительная смазка

3. Силиконовый пигмент

4. Пластилин

5. Термоклей и клеевой пистолет

6. Акриловая пластина

7. Мерный стакан

8. Электронные весы

Шаги

Шаг 1: Закрепите мастер-выкройку: Прежде всего, нам нужно прочно закрепить мастер-выкройка на плоскости пластина для предотвращения смещения шаблона после заливки жидкого силикона. Здесь используйте пластилин, чтобы зафиксировать его, и вдавите половину высоты мастер-формы в пластилин.

Здесь используйте пластилин, чтобы зафиксировать его, и вдавите половину высоты мастер-формы в пластилин.

Шаг 2: Установите отверстие для заливки: после изготовления силиконовой формы гипсовый материал будет впрыскиваться в полость формы через это отверстие, обычно через отверстие для впрыска и выпускное отверстие. Не имеет значения, если вентиляционное отверстие может быть немного меньше.

Шаг 3: Соберите коробку: Силикон — это жидкая жидкость, поэтому нам нужно построить квадратную коробку с акриловыми панелями вокруг шаблонной формы и заклеить окружающие поверхности термоплавким клеем.

Шаг 4: Установите отверстие для позиционирования: Отверстие для позиционирования предназначено для более плотного соединения и фиксации силиконовой формы, состоящей из двух частей. Обычно для легкого надавливания на пластилин используют небольшую круглую деревянную палочку.

Шаг 5: Нанесите смазку для форм: Распылите смазку для форм на мастер-модель и пластилин для лучшего разделения и отделения от формы после отверждения.

Шаг 6: Подготовьте силикон:

В первую очередь нам нужно определить количество силикона. Мы можем использовать сыпучие материалы, такие как песок и просо, чтобы заполнить рамку формы, затем насыпать ее в мерный стакан и определить необходимое количество силикона. На практике следует учитывать потери. Увеличьте объем примерно на 10-15%, чтобы рассчитать количество силикона.

Смешивание силикона: в соответствии с инструкциями на упаковке силикона взвесьте части А и В силикона в соответствии с соотношением, затем смешайте части А и В вместе и хорошо перемешайте. Если вам нужно изменить цвет силикона, вы можете добавить силиконовую цветную пасту. Перемешайте.

Шаг 7: Налейте силикон: Осторожно и медленно налейте подготовленный силикон на шаблон так, чтобы верхняя точка шаблона была покрыта примерно на 2 см.

Шаг 8: Дождитесь отверждения: Положите на плоский стол и дайте отвердеть при комнатной температуре. Обычно большинство силиконов RTV можно отверждать примерно за 24 часа. Конечно, это также связано с количеством добавляемого отвердителя и температурой.

Конечно, это также связано с количеством добавляемого отвердителя и температурой.

Шаг 9: Разобрать и разделить: Достаньте коробку и удалите пластилин, чтобы половина силиконовой формы была готова.

Шаг 10: Сделайте вторую половину формы: переверните готовую силиконовую форму вверх дном, как показано на рисунке, и окружите ее акриловыми листами.

Шаг 11: Нанесите смазку для форм: Этот шаг необходим для распыления смазки для форм, потому что силикагель легко находится в прямом контакте с силикагелем, и он будет очень прочным и его трудно отделить. .

Шаг 12: Повторите шаги с 7 по 9, чтобы закончить другую половину силиконовой формы.

Шаг 13: Очистите форму: Пластилин и другие остатки, оставшиеся на силиконовой форме, промойте водой и высушите.

Шаг 14: Соберите формы: Соберите очищенные двухкомпонентные силиконовые формы и закрепите их ремнями.

Этап 15: Заливка гипса: Смешайте гипсовый порошок с водой в определенной пропорции, чтобы сформировать гипсовую суспензию, и вылейте ее через отверстие для впрыска силиконовой формы, чтобы заполнить ее.

Этап 16: Разборка формы: После того, как гипсовый раствор затвердеет, форму можно разобрать и вынуть.

Наиболее часто используемые материалы и методы изготовления форм

Для работы с нашими литыми изделиями мы описываем наиболее часто используемые литейные материалы и методы заливки для изготовления форм.

Материалы и методы

Следующие инструкции и рекомендации помогут вам при первом использовании новых материалов. другую литературу о том, как следует обрабатывать материалы.

Schouten SynTec® имеет все виды гибких материалов для форм – как для промышленного, так и для медицинского, частного и коммерческого использования, такие как полиуретан, силикон, смолы, гипс, бетон и альгинатные продукты. Продукты SynTec обычно состоят из двух компонентов. Компоненты вулканизируются, отверждаются при комнатной температуре (RTV: вулканизация при комнатной температуре).

Полиуретановый каучук или смола — относительно недорогой материал. Силиконы (на основе добавок) немного дороже, часто вдвое дороже самого дешевого силикона на рынке (конденсационный силикон, наш SG C-sil) или полиуретанового каучука. Гипс/бетон является самым дешевым и поэтому часто используется в качестве материала. Гипс и бетон (бетон, гипсовый раствор и гипсовый порошок) доступны во многих формулах для различных целей. См. нашу обширную информацию о гипсе. Полиуретановые смолы также являются текучими, но использование этого материала ограничено жесткостью и усадкой при отверждении этого материала.

См. нашу обширную информацию о гипсе. Полиуретановые смолы также являются текучими, но использование этого материала ограничено жесткостью и усадкой при отверждении этого материала.

Металлические сплавы с низкой температурой плавления можно отливать в термостойкий силиконовый каучук. Эпоксидные смолы и полиуретаны, две наиболее часто используемые двухкомпонентные системы синтетических смол, предлагают широкое применение.

Полиэфирная синтетическая смола представляет собой двухкомпонентную формовочную смолу и является относительно недорогой. Особенно, если в качестве наполнителя добавляют песок, известняк или древесную массу. Большой минус в том, что полиэстер содержит стирол, это канцероген. На рынке уже есть полиэфиры с низким содержанием стирола.

Недостатком синтетических смол является быстрое воспламенение, сильный запах (в жидкой форме) и усадка (особенно крупных объектов) во время отверждения. Прочитав некоторую литературу и проведя несколько экспериментов, вы научитесь распознавать различия, преимущества и недостатки различных материалов.

Изготовление формы и тип метода литья

Убедитесь, что каждая форма и литьевая смесь уникальны и что для этого требуется специальная обработка материалов, которые могут отличаться от других материалов, с которыми вы работали ранее. Обратите внимание и время на хорошую подготовку. Сначала сделайте небольшой тест материалов, с которыми вы будете работать, прежде чем материал будет использоваться в больших масштабах. С помощью этого метода вы избежите ненужного времени и потери материалов.

Формы обычно изготавливаются из жидкой литейной резины. Литейная резина наливается на модель, окруженную коробкой или опорной формой. Другой способ — нанести на модель кисть или шпатель из толстой резины. Оболочка пресс-формы гарантирует, что вся пресс-форма останется в форме до тех пор, пока резина не затвердеет.

Формы (заливка)

Самое гибкое время – это литейные формы. Самый простой способ изготовления формы — соорудить коробку вокруг модели, чтобы в нее можно было залить литейный материал, а затем затвердеть в твердой и прочной резиновой форме.

Сложные формы можно изготавливать по частям. Затем каждую часть заливают отдельно. Когда все детали отлиты и отверждены по отдельности, модель вынимают и снова собирают детали формы.

Формы для кистей

Большинство типов резины можно утолщать, чтобы можно было изготовить формы для кистей. Загустевшую резину можно наносить на модель кистью или шпателем. Жидкая резина для этого не подходит, так как резина стекает с вертикальной поверхности. Эта форма затем строится слоями. При добавлении загустителя Eurosil почти любой силикон можно использовать для изготовления формы для кисти. Благодаря этой добавке силикон приобретает более высокую вязкость.

Некоторые продукты, такие как латекс, подходят только для кистей. пресс-формы для бруса, как правило, изготавливаются быстрее и обеспечивают пользователю лучший визуальный контроль наносимой резины. Еще одним преимуществом является то, что при изготовлении формы из бруса требуется меньше материала, чем при отливке формы. При использовании формы из бруса всегда необходимо изготавливать опорную форму / оболочку формы (например, из гипса, полиэстера или смолы).

При использовании формы из бруса всегда необходимо изготавливать опорную форму / оболочку формы (например, из гипса, полиэстера или смолы).

Необходимо следить за тем, чтобы исходная модель не застряла в выемках опорного шаблона. Все поднутрения должны быть удалены, если оболочка формы не состоит из нескольких частей. Гибкие опорные приспособления часто предлагают хорошее решение в отношении упомянутых поднутрений. Наполнители используются для создания швов и разделительных линий, если это необходимо. Обычно изготовление формы для сиропа занимает больше времени из-за слоя нароста, времени высыхания и объема работы.

Отливки – заливка в форму

Когда форма готова и вы собираетесь заливать модель, важно, чтобы форма и корпус формы были расположены на одном уровне. Это предотвращает вытекание плесени из формы и ее потерю. Форма заполняется доверху литейным материалом. Если в литейном материале слишком много пузырьков воздуха, вы можете слегка вибрировать форму, конечно, лучше убедиться, что вы хорошо перемешали отливку без пузырьков воздуха. Тогда просто дайте ему вылечиться.

Тогда просто дайте ему вылечиться.

Пузырьки воздуха в литейном материале можно предотвратить путем смешивания формовочного материала в вакууме или путем смешивания и, возможно, заливки в вакууме. Мы рекомендуем это.

Важно, чтобы отливки извлекались из формы вовремя, всегда следуйте инструкциям в техническом паспорте (ТДС). Никогда не извлекайте его из формы слишком быстро, но уж точно не оставляйте отливки в форме на несколько дней. Таким образом, могут быть изготовлены детализированные отливки высокого качества.

При необходимости используйте разделительную смазку или герметик. Проконсультируйтесь с нашим герметиком и выпустите меню для ресурсов об агентах.

Что может пойти не так?

Ниже мы описали ряд проблем, которые могут возникнуть при создании формы и модели.

Неправильное соотношение смешивания

Материал, который совсем не затвердевает, остается мягким или липким, часто является результатом неправильного соотношения смешивания. Мы всегда рекомендуем тщательно взвешивать материалы перед использованием. Выполните правильные расчеты и дважды проверьте соотношение компонентов смеси, как указано на этикетках и в технических паспортах.

Мы всегда рекомендуем тщательно взвешивать материалы перед использованием. Выполните правильные расчеты и дважды проверьте соотношение компонентов смеси, как указано на этикетках и в технических паспортах.

Разделительные агенты

Прежде чем начать, проконсультируйтесь, следует ли вам использовать разделительный агент или какой разделительный агент вы должны использовать. Не используйте разделительный состав, если в этом нет необходимости. Обратите особое внимание на взаимное сочетание материалов. Например: PU (полиуретан) прилипает к полиуретану. Никогда не используйте слишком много разделительного состава, это может привести к пористой и жирной поверхности отливки.

Температура и извлечение из формы

Большие перепады температур и быстрая деформация могут быть причиной деформации формы или отливки. При слишком низкой температуре (ниже 10°C) время обработки и время отверждения резко замедляются. Из-за этого требуется гораздо больше времени, прежде чем вы сможете извлечь форму и модель. Вязкость также может увеличиваться при такой более низкой температуре.

Вязкость также может увеличиваться при такой более низкой температуре.

При слишком высокой температуре (выше 30°C) время обработки и отверждения ускоряется. Это может быть преимуществом, если вы хотите работать быстро. Общий совет: поддерживает рабочую температуру от 20°C до 25°C! Колебания температуры могут привести к образованию пузырьков воздуха и изменению размеров. Вязкость также может уменьшиться.

Протекающие формы

Формы могут быть потеряны из-за негерметичной формы, время тратится впустую, и форма обычно выходит из строя. Всегда заранее проверяйте, может ли произойти утечка. Хорошо заделайте углы и швы, например, сухой глиной или герметиком. ОБРАЩАТЬ ВНИМАНИЕ!

Никогда не используйте «мокрую» глину (речную глину) в сочетании с полиуретаном или силиконом на основе добавок. Влага в глине нарушает затвердевание резины, резина остается мягкой, липкой и не совсем твердой. Используйте для этого синтетическую глину Plasteline! Только с силиконами на конденсационной основе можно использовать «мокрую» глину. Зажимы и ремни также могут предотвратить утечки.

Зажимы и ремни также могут предотвратить утечки.

Скорость

Избегайте задержек, так как после смешивания двух компонентов нет хорошей подготовки. Желательно держать часы..

Несмешанный материал

Полосы невулканизированного материала или пузырьки воздуха, которые видны на поверхности после затвердевания резины, могут быть результатом недостаточного смешивания компонентов А и В.

Несмешанная резина часто находится сбоку и на дне чаши для смешивания во время смешивания. Тщательно и осторожно перемешайте компоненты. Слегка соскоблите края и дно миксерной чаши лопаточкой. Не заливайте все в форму или формуйте опалубку. Края и дно лучше всего рассматривать как «отходы».

Встряхнуть/перемешать перед использованием.

Некоторые компоненты полиуретана или силикона необходимо взболтать или хорошо перемешать перед использованием. Осадок может оставаться в упаковке, а масла часто всплывают, поэтому всегда проверяйте и встряхивайте или перемешивайте! Это всегда указывается на упаковке.

Неперемешанный материал может привести к недостаточному отверждению или полному отсутствию отверждения. В пресс-форме также могут возникать пузырьки воздуха и слабые места.

10 правил изготовления формы / модели

- Перед использованием всегда читайте этикетку, лист обработки и паспорт безопасности!

- Выберите подходящий материал для своей работы, спросите об этом у наших консультантов!

- Носите перчатки и, при необходимости, подходящую маску для рта, защитные очки и любую дополнительную защиту!

- Предоставляйте чистые и качественные инструменты!

- Работайте с материалами, которые уже имеют комнатную температуру в помещении при комнатной температуре!

- Тщательно встряхните или перемешайте компоненты перед использованием!

- Тщательно взвешивайте все компоненты, всегда соблюдайте правильную пропорцию смешивания, хорошо перемешивайте и не наливайте лишние части!

- Предотвращает задержку заливки

- Перед заливкой проверьте форму на отсутствие утечек, а также проверьте, не используются ли какие-либо необходимые разделительные составы и герметики.

- Выдерживайте указанное время деформации для предотвращения деформации.

Обзор обычных каучуков, заливочных материалов и методов обработки/заливки.

Типы резины

| Резина (DPR) | Преимущества | Недостатки | Используется для | Метод обработки |

| P литьевая полиуретановая резина | • Относительно низкая стоимость • очень сильный • много приложений • усадка ноль | • требуется разделительный агент • Чувствительный к влаге • Два комп. | • гипс • бетон • Цемент • Воск | • Кастинг • кисть на

|

| C-силикон Конденсат / отверждение оловом | • Разделительный состав не требуется • доступный • Очень сильный • много приложений | • Дороже, чем PU (полиуретан) • макс. • Два комп. | • Гипс • ПУ смола • Полиэстер • Воск • Экспокси • сплавы с низкой температурой плавления | • литье • Кисть на

|

| Добавка силикона / отвержденная платиной | • Разделительный состав не требуется • Усадка ноль • Очень сильный • прочный | • Дороже силиконового конденсата • чувствительны к грязи и влаге | • Гипс • бетон/цемент • ПУ смола • Полиэстер • Воск/эпоксидная смола • акриловые смолы • сплавы с низкой температурой плавления | • литье • Кисть на |

Литейные материалы

Наиболее используемые литейные материалы от Syntecshop

| Преимущества | Недостатки | Применение | |

| Гипс | • Гедкуп • Энвудиж верверкинг • Нет подарков • Велзейдиг инзетбаар • Снелл Уитхардинг • Overschilderbaar en tekleuren | • Брикбаар • Alleen voor binnen | • Бельден • Украшение • Рельефы • Искусство • Holle beelden |

Бетон | • Стерк • Goedkoop • Geschikt voor buiten • Энвудиг Верверкинг | • Зваар • Рув оппервлак • Alleen om te gieten | • Бюйтенбельден • Балюстрады • Бетон индустрия • Архитектор |

| P полиуретановые смолы | • Стерк • Энвудиж верверкинг • Снелл Уитхардинг • Велзейдиг инзетбаар • Менгбаар встретил метаальпоэдов • In tekleuren | • Ниет гэдкуп • Брандбаар • Geur • Zonder voorbehandeling niet overschilder-baar • Gevoelig voor vocht | • Искусство • Украшение • Рельефы • Модель • Могелик под металл |

| Эпоксидная смола | • Зир стерк • Lange levensduur • Hittebestendig | • Дуур • Moeilijk te mengen • Gevoelig voor vocht | • Modellen voor vacuüm-vormen • Различные пассажирские перевозки |

| P полиэфирная смола | • Гедкуп • Снелл Уитхардинг • Стерк • Украшение в сочетании со стекломатом | • Стирол из бевата • Стеркегер • Ниет УФ бестендиг • Хоге кримп | • Veel toepassingen o. a. Kunst objecten, reparatie voor b.v. ботен и т. д. a. Kunst objecten, reparatie voor b.v. ботен и т. д. |

Методы

Наиболее используемые методы изготовления резиновых форм

Когда он высыхает, он становится твердым и его можно красить.

Когда он высыхает, он становится твердым и его можно красить.

усадка 1% во время отверждения.

усадка 1% во время отверждения.