Производство силиконовых форм — Изготовление изделий из пластика и силикона

- Главная >

- Услуги >

- Производство силиконовых форм

Широкий спектр силиконов различной степени твердости, позволяет изготавливать из него огромное количество разнообразных изделий, как бытового, так и промышленного назначения.

Свойства данного материала, имеют очень широкий диапазон, начиная от твердости, превосходного коэффициента удлинения, и заканчивая прочностью на разрыв, на много превышающий любую резину.

Производство силиконовых изделий не отличается высокой технологичностью, но требует довольно серьезного оснащения, поэтому мало кто разменивается на штучное изготовление изделий из силикона.

Но спрос на производство силиконовых изделий не ослабевает даже при наличии явно завышенной цены. Мы изготавливаем силиконовые изделия штучно и мелкими сериями, и держим цену на мало серийные изделия практически на уровне серийных. Тоже самое касается и гипсовых фигур, где наше предложение наверняка будет наиболее выгодно для Вас.

Мы изготавливаем изделия из силикона различных степеней твердости начиная от 10А и до 50А по Шору.

Всегда в наличии основные цвета, в которые можно окрасить силикон, в том числе и прозрачные силиконы.

Имеются сертифицированные пищевые и бытовые силиконы, на основе платинового катализатора, без запаха и вредных примесей.

Так же имеются более дешевые, промышленные силиконы, которые прекрасно подойдут для различных технических изделий, прокладок и уплотнителей.

Изготовление силиконовых изделий довольно широко профильное занятие и вот, что мы можем вам предложить в первую очередь:

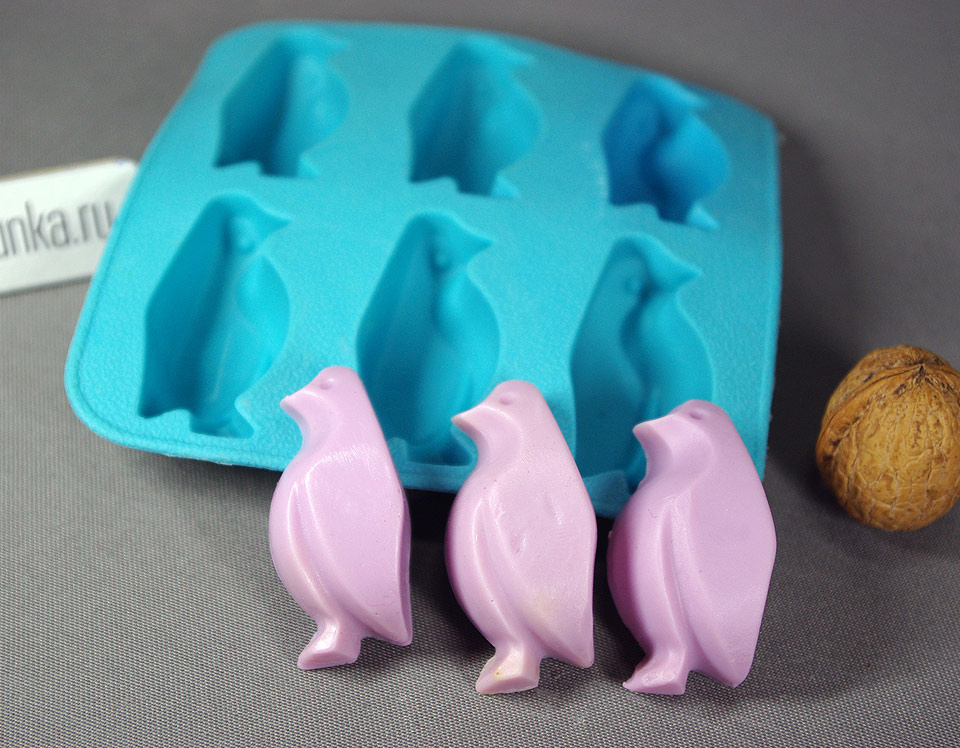

Силиконовые формы для литья восков – прекрасно подходят для литья мыла или свечей, за счет своих свойств, форма для восков, настолько долговечна, что при бережном использовании, с нее можно снять до 1000 и более отлитий.

Силиконовые прокладки и уплотнители – наилучшее решение для часто разбирающихся механизмов, в которых требуется полная герметичность и долговечность.

За счет свойств силикона уплотнитель будет очень долго держать свою форму. При этом форма уплотнения может быть очень разнообразна.

Пищевые форм из силикона, решение, для кондитерского производства. Сертифицированный, пищевой силикон подходить для литья шоколада, с большой степенью прорисовки и точности изделия. Для изготовления леденцов, различной формы и размеров, силиконовые формы также хороши. Также они прекрасно подходят для льда.

Технические силиконовые формы – это решение для малого бизнеса и просто предприимчивых людей. Такие формы подходят для изготовления декоративного бетона, гипса и любых других строительных смесей. Или для изготовления 3D стен и потолков.

Такие формы подходят для изготовления декоративного бетона, гипса и любых других строительных смесей. Или для изготовления 3D стен и потолков.

Как мы работаем

Получаем заказ

Создаем 3d модель, с расчетом в CAD системе

Проводим 3d печать и/или ЧПУ фрезеровку

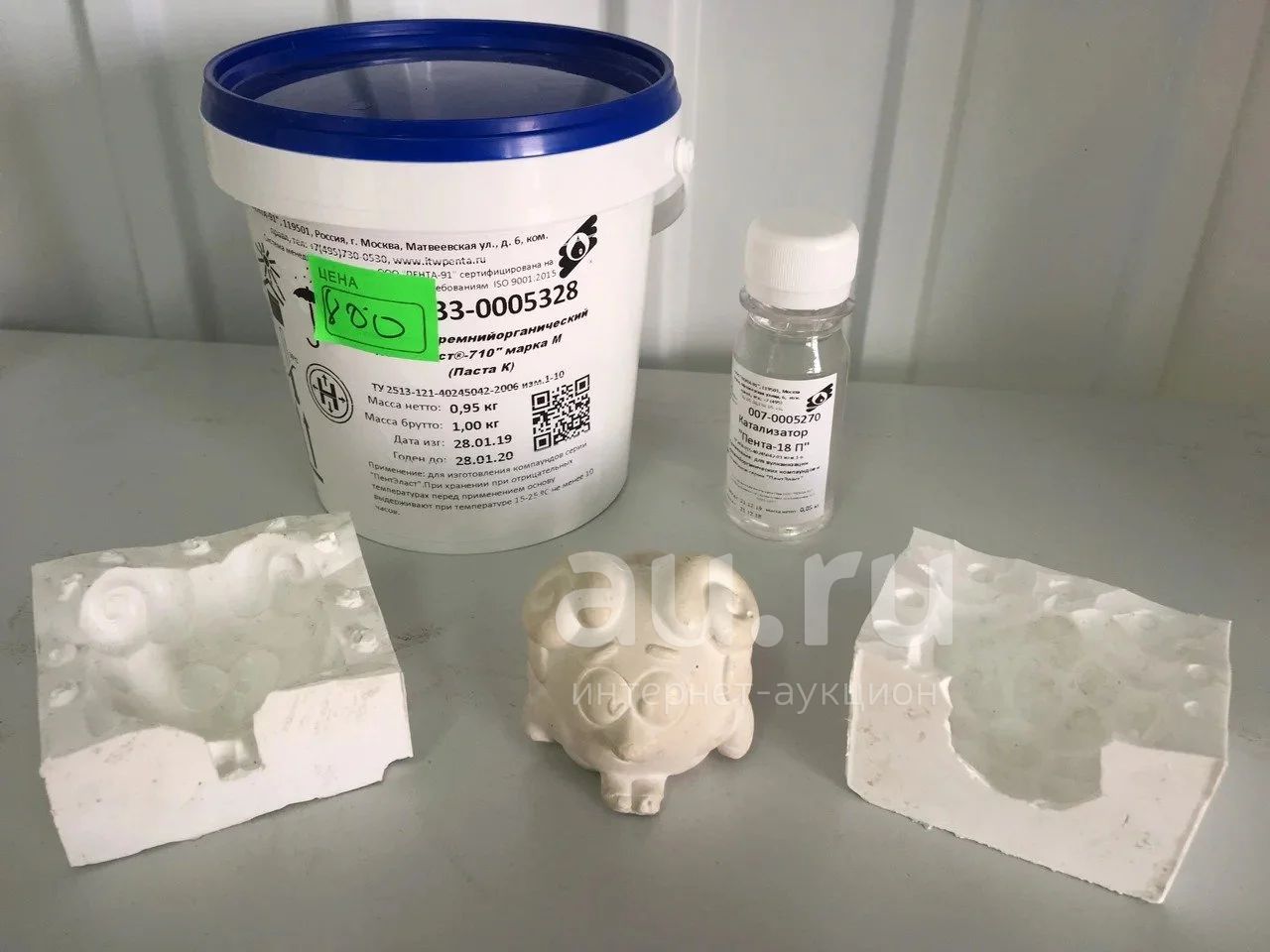

Используем последние разработки (материалы), компании Smooth-on.com и отечественной Пента91

Отдаем результат

Рассчитать стоимость изделия

Выполните расчет онлайн, чтобы узнать стоимость заливки в силиконовые формы изделий из пластика и резины

Рассчитать стоимость

Наши работы

Силиконовые формы

Изделия из пластика

Статьи

Силиконовые формы для заморозки

Для заморозки пищевых продуктов и не только прекрасно подходят силиконовые формы, температурный режим их использования при минусовых температурах достигает -50 градусов Цельсия, поэтому даже для шоковой заморозки при -30 градусах, силиконовые формы прекрасно подойдут. К силиконовой форме, не примерзают ни какие продукты питания, поэтому извлечение замороженного продукта будет значительно легче …

К силиконовой форме, не примерзают ни какие продукты питания, поэтому извлечение замороженного продукта будет значительно легче …

Силиконовые формы для заморозки

Для заморозки пищевых продуктов и не только прекрасно подходят силиконовые формы, температурный режим их использования при минусовых температурах достигает -50 градусов Цельсия, поэтому даже для шоковой заморозки при -30 градусах, силиконовые формы прекрасно подойдут. К силиконовой форме, не примерзают ни какие продукты питания, поэтому извлечение замороженного продукта будет значительно легче …

Читать далееСиликоновые формы для заморозки

Для заморозки пищевых продуктов и не только прекрасно подходят силиконовые формы, температурный режим их использования при минусовых температурах достигает -50 градусов Цельсия, поэтому даже для шоковой заморозки при -30 градусах, силиконовые формы прекрасно подойдут. К силиконовой форме, не примерзают ни какие продукты питания, поэтому извлечение замороженного продукта будет значительно легче .

Силиконовые формы для заморозки

Для заморозки пищевых продуктов и не только прекрасно подходят силиконовые формы, температурный режим их использования при минусовых температурах достигает -50 градусов Цельсия, поэтому даже для шоковой заморозки при -30 градусах, силиконовые формы прекрасно подойдут. К силиконовой форме, не примерзают ни какие продукты питания, поэтому извлечение замороженного продукта будет значительно легче …

Читать далееВсе статьиТехнология изготовления силиконовых форм: особенности, добавки

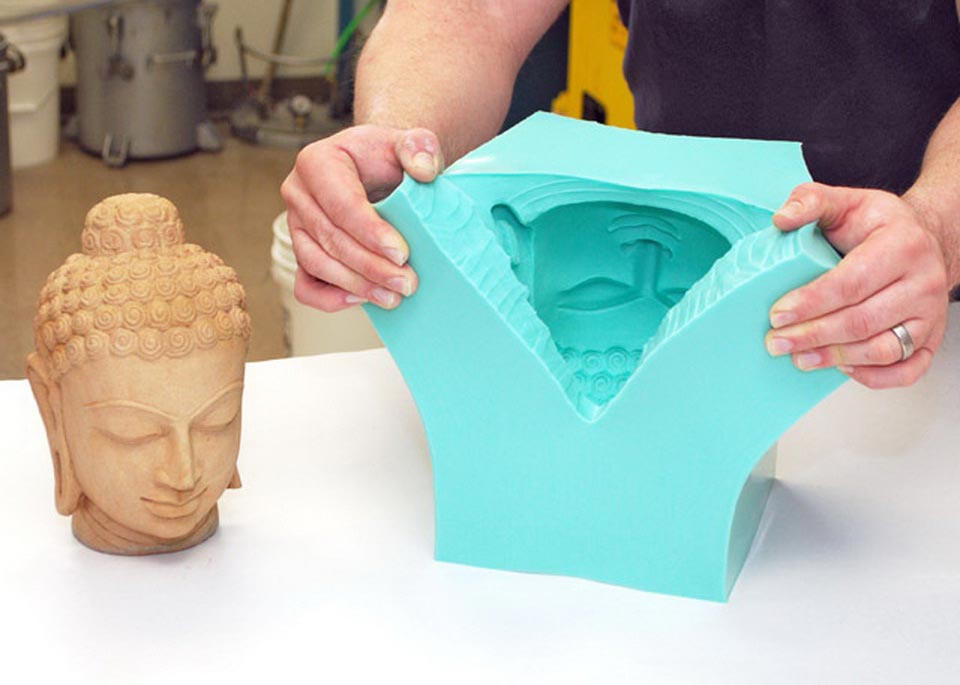

Силиконовые формы применяются для отливки типовых изделий. Силикон является бюджетным и удобным материалом для этих целей: он способен выдержать сильные нагрузки и разницу температур, совместим со многими материалы. Производство форм из силикона производится по не сложной технологии, которая отличается невысокими технологическими требованиями.

Основной целью при изготовлении формы является ее соответствие будущему процессу. Она должна отвечать производственным требованиям по показателям: формы, применяемых технологий, характеристик материала.

Она должна отвечать производственным требованиям по показателям: формы, применяемых технологий, характеристик материала.

Этапы производства

Технология производства состоит из нескольких этапов:

- подготовка модели при необходимости. На данном этапе производится анализ будущего технологического процесса и подбирается материал для матрицы — заливочный компаунд для форм от http://www.polypark.ru/;

- прототип полностью воспроизводит форму будущей модели с учетом расположения крепежных элементов, выпоров, литников. Также отображаются технологические пазы и отверстия;

- следующим этапом является подготовка опалубки и закладных. Опалубку требуется покрыть герметиком и зафиксировать прототип. Если есть необходимость, модель с внешней стороны покрывается составом для разделения;

- далее готовится материал для заливки. Силикон смешивается с добавлением специальных составов. После выполняется дегазация путем вакуумирования;

- следующим этапом выполняется непосредственно сама заливка силикона в форму.

Процесс производится в условиях вакуума, чтобы в будущей форме не осталось пузырьков воздуха;

Процесс производится в условиях вакуума, чтобы в будущей форме не осталось пузырьков воздуха; - далее происходит полимеризация или затвердевание материала. В зависимости от использованных добавок и толщины он длится от суток до недели;

- далее производится очистка полученного изделия с последующей сушкой.

Виды силикона

При изготовлении форм применяются следующие типы силикона, которые подбираются в зависимости от потребностей:

- антиаллергенный;

- устойчивый к перепадам температур;

- особо прочный (например, паста из силикона на основе олова) и другие.

Добавки

Для придания форме определенных технологических свойств используются добавки. Подбираются они в зависимости от конечной цели. Если необходимо придать форме цвет, применяется пигментированная добавка. Также существуют составы, которые:

- содержат отвердитель и способствуют ускорению процесса затвердевания;

- увеличивают вязкость материала, что позволяет наносить его на макет кистью;

- увеличивают прочность материала и другие.

Основными требованиями при производстве является обустройство вентиляции и наличие защитных резиновых перчаток на руках рабочего.

Источник — http://www.polypark.ru/

1 ноября 2017 | Категории: Другое

Оцените статью, поделившись с друзьями

Либо с помощью кнопки:

ПонравиласьНе понравиласьРейтинг:+1Автор статьи: Ivan67 Просмотров:4877

Еще в разделе:

Mold Star™ 31T Информация о продукте

Mold Star™ 31T Информация о продукте | Smooth-On, Inc.Характеристики

Mold Star™ 31T при отверждении превращается в мягкую, прочную резину, устойчивую к разрыву и имеющую очень низкую усадку в течение длительного времени. Формы, изготовленные из Mold Star™ , долго сохранятся в вашей библиотеке форм и подходят для литья воска, гипса, смол и других материалов. Бесконечное количество цветовых эффектов может быть достигнуто путем добавления силиконовых пигментов Silc Pig™ или Эффектная пудра Cast Magic™ .

Mold Star™ 31T обладает термостойкостью до 450°F (232°C) и подходит для литья низкотемпературных металлических сплавов.

Отвержденный Силиконы Mold Star™ 19T, 20T и 31T протестированы и сертифицированы независимой лабораторией как безопасные для кожи .

Примечание. Этот продукт не отверждается на поверхностях, содержащих серу, даже в запечатанном виде.

› Щелкните здесь, чтобы просмотреть другие силиконовые изделия Mold Star™.Галерея

- 5jan943cja

Инструкции

Безопасность размер” вентиляция). Носите защитные очки, одежду с длинными рукавами и резиновые перчатки, чтобы свести к минимуму риск загрязнения. Надевайте только виниловые перчатки. Латексные перчатки препятствуют отверждению резины.

Хранить и использовать материал при комнатной температуре (73°F/23°C) . Более высокие температуры значительно сокращают рабочее время и время отверждения. Хранение материала при более высоких температурах также сократит полезный срок годности неиспользованного материала. Эти продукты имеют ограниченный срок годности и должны быть использованы как можно скорее.

Ингибирование отверждения — Силиконовый каучук, отвержденный добавкой, может быть ингибирован определенными загрязняющими веществами внутри или на модели, подлежащей формованию, что приводит к липкости на границе раздела модели или к полному отсутствию отверждения по всей форме. Латекс, серные глины, некоторые деревянные поверхности, недавно отлитый полиэстер, эпоксидная смола, силиконовый каучук с оловянным отверждением или уретановый каучук могут вызвать ингибирование. Если совместимость между резиной и поверхностью вызывает беспокойство, рекомендуется провести небольшой тест. Нанесите небольшое количество резины на некритическую область рисунка. Ингибирование произошло, если каучук стал липким или не отвержденным по истечении рекомендуемого времени отверждения. Для предотвращения ингибирования обычно эффективно нанесение одного или нескольких слоев прозрачного акрилового лака на поверхность модели. Перед нанесением резины дайте любому герметику полностью высохнуть.

Нанесите небольшое количество резины на некритическую область рисунка. Ингибирование произошло, если каучук стал липким или не отвержденным по истечении рекомендуемого времени отверждения. Для предотвращения ингибирования обычно эффективно нанесение одного или нескольких слоев прозрачного акрилового лака на поверхность модели. Перед нанесением резины дайте любому герметику полностью высохнуть.

Даже с герметиком Mold Star™ 31T не отверждается на поверхностях, содержащих серу. Если вы не уверены, содержит ли ваша глина серу, проведите небольшой тест на совместимость, прежде чем использовать ее для важного проекта.

Нанесение разделительного состава — Хотя это обычно не требуется, разделительное средство облегчает извлечение из формы при литье на большинство поверхностей. Ease Release™ 200 — проверенный антиадгезив для отделения силикона от силикона или других поверхностей. Продукты Mann Ease Release™ можно приобрести у Smooth-On или у вашего дистрибьютора Smooth-On. Поскольку нет двух одинаковых приложений, рекомендуется небольшое тестовое приложение для определения пригодности для вашего проекта, если производительность этого материала вызывает сомнения.

Поскольку нет двух одинаковых приложений, рекомендуется небольшое тестовое приложение для определения пригодности для вашего проекта, если производительность этого материала вызывает сомнения.

ИЗМЕРЕНИЕ И СМЕШИВАНИЕ…

Прежде чем начать, предварительно смешайте Компоненты A и Компоненты B по отдельности. После дозирования требуемых количеств частей A и B в контейнер для смешивания (1A:1B по объему или весу), тщательно перемешайте, убедившись, что вы несколько раз очищаете стенки и дно контейнера для смешивания.

Опционально… Вакуумная дегазация — Вакуумная дегазация, хотя и не обязательная, помогает устранить любой захваченный воздух в текучем силиконовом каучуке. После смешивания компонентов A и B вакуумируйте материал в течение 2-3 минут при 29 дюймах ртутного столба, убедившись, что в контейнере осталось достаточно места для расширения продукта.

ЗАЛИВКА, ОТВЕРЖДЕНИЕ И ПРОИЗВОДИТЕЛЬНОСТЬ. ..

..

Заливка — Для достижения наилучших результатов выливайте смесь в одну точку в самой нижней точке защитного поля. Пусть резина ищет свой уровень. Равномерный поток поможет свести к минимуму захваченный воздух. При использовании в качестве материала для пресс-формы жидкая резина должна выровняться не менее чем на 1/2 дюйма (1,3 см) над самой высокой точкой поверхности модели.

Отверждение — Дайте формовочной резине отвердиться в течение 23 минут при комнатной температуре (73°F/23°C) перед извлечением из формы. Термическое отверждение — Время извлечения из формы можно сократить с помощью слабого нагрева. Пример: После заливки Mold Star™ 31T при комнатной температуре поместите форму в термобокс или промышленную печь при температуре 140°F (60°C). Это может существенно сократить время извлечения из формы. Примечание — время зависит от толщины формы.

Как сделать кисть на плесени? — Силикон Mold Star™ 31T можно загустить загустителем THI-VEX™ для нанесения кистью и создания эффектов. Не используйте другие силиконы серии Mold Star™ для изготовления кистью форм.

Производительность и хранение пресс-формы — Физический срок службы пресс-формы зависит от того, как вы ее используете (материалы литья, частота и т. д.). Отливка абразивных материалов может быстро разрушить детали формы, в то время как отливка неабразивных материалов (воск) не повлияет на детали формы. Перед хранением форму необходимо очистить мыльным раствором и вытереть насухо. Формы из двух частей (или более) должны быть собраны. Формы должны храниться на ровной поверхности в прохладном, сухом месте.

Статьи с практическими рекомендациями

Важное объявление

Компания Smooth-On, Inc. будет закрыта в понедельник, 29 мая, в связи с Днем памяти.

Полное руководство по литью силикона для 3D-печати (часть 1)

Загрузите полное руководство

в формате PDF!

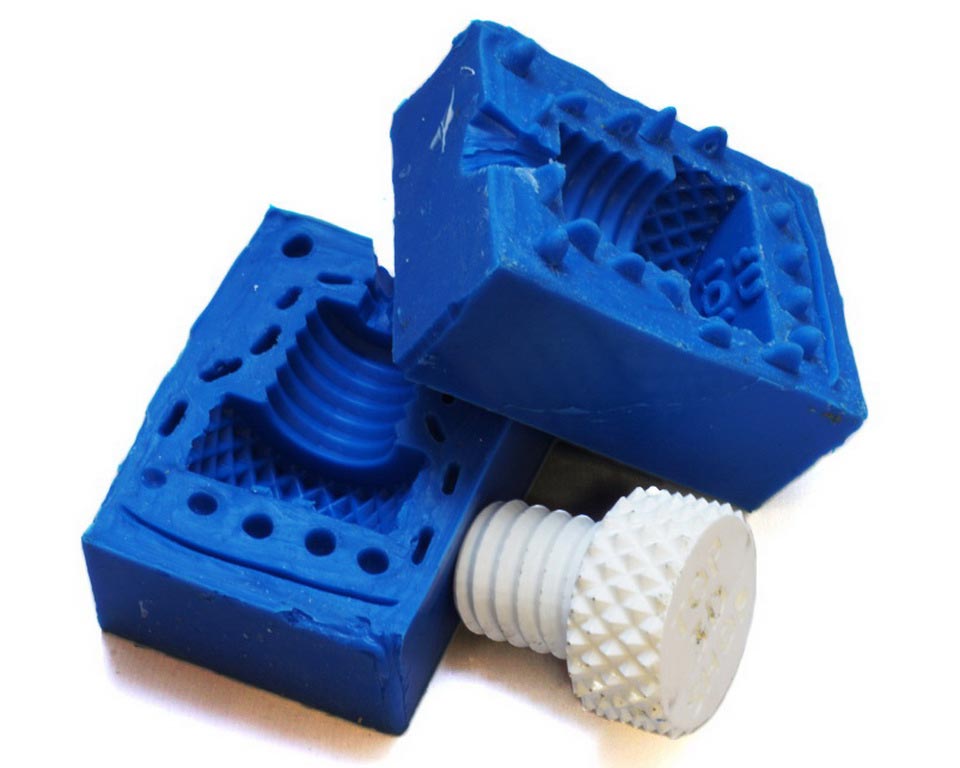

Простые методы постобработки, представленные в этом руководстве, являются отличным способом для профессионалов создавать недорогие силиконовые формы, резьбовые вставки для корпусов, детали вакуумной формовки и многое другое.

Силиконовое литье — это мощный метод производства, который в сочетании с 3D-печатью позволяет делать несколько копий одного изделия. Вы также можете создать продукт из материала, который не поддерживается вашим 3D-принтером.

В этом руководстве мы покажем вам некоторые из лучших практик, связанных с созданием силиконовых форм вокруг 3D-печатных деталей.

Время работы зависит от ряда факторов. Создание формы вокруг нашей напечатанной на 3D-принтере детали заняло у нас около 1,5 часов. Заливка в нашу форму заняла около 15 минут.

Расходные материалы

Распечатанная на 3D-принтере коробка для формы, крепеж, вентиляционные отверстия и ключи (подробнее см. ниже).

ниже).

Мастер (отпечаток, который вы формируете)

Силикон

Смола и краска

Чашки для смешивания

Палочки для смешивания

Спрей для снятия формы

Горячий клей или цианоакрилатный клей

Воронка

Нож Ex acto

Резиновые ленты , лента или ремни

Перчатки

Респираторная маска

Защита глаз

Нужны некоторые из этих продуктов? Мы составили для вас список желаний Amazon.

Шаг 1: Выберите файл для отливки формы вокруг

Получите файл, который вы хотели бы либо сделать несколько, либо создать из материала, не поддерживаемого вашим принтером.

Мы выбрали крышку флакона духов, чтобы понять, как будет выглядеть процесс для группы разработчиков продукта, пытающейся создать несколько концептуальных моделей прототипа.

Следующим шагом будет создание коробки для пресс-формы. Это структура, которая будет удерживать силикон вокруг вашей детали при заливке. Ваш хозяин должен быть подвешен в этой конструкции.

Вы можете изготовить коробки для форм из:

Пенопласт

Лего

3D-печать

Мы решили спроектировать и напечатать наши собственные формы, поскольку этот метод имеет несколько преимуществ. Проектирование и 3D-печать формовочных коробок позволяет:

Печатать отверстия для заливки и вентиляционные отверстия

Легко рассчитать объем нашей формы

Создавать коробки, которые идеально подходят для деталей, которые вы планируете создать из формы

Повторно использовать формовочные коробки для создания нескольких пресс-формы

Хотя 3D-печать коробки для пресс-формы не требуется, она предоставляет вам многоразовую настраиваемую коробку для пресс-форм, которую нельзя изготовить другими методами.

Шаг 3: Подготовка и печать

Поскольку процесс литья силикона не очень требователен к 3D-печатной форме или шаблону, вы можете выбрать стандартные настройки печати.

Руководство 2021 года по материалам для 3D-печати

Узнайте о полимерах, композитах и металлах, доступных для 3D-печати!

Используемые расходные материалы:

Коробка для 3D-печати, 3D-печать шаблона, цианоакрилатный клей, разделительный спрей, вентиляционные отверстия и ключи

A: Распылите на пресс-форму, шаблон, вентиляционные отверстия и шпонки антиадгезив.

B: Выберите точки на модели для приклеивания вентиляционных отверстий

C: С нашей 3D-печатной коробкой для формы мы смогли приклеить наш образец прямо на отверстие для заливки во время подготовки.

D: На всякий случай еще раз распылите антиадгезионную смазку

Мастера можно подвесить с помощью палочек от эскимо, шпажек или стержней, напечатанных на 3D-принтере, приклеенных к поверхности мастера в незаметном месте. Отверстия, оставшиеся на своих местах после затвердевания формы, будут способствовать протеканию смолы через форму.

Шаг 5. Откройте флаконы с силиконом (компоненты A и B) и тщательно перемешайте

Используемые расходные материалы: силикон (компоненты A и B), палочки для смешивания

Поскольку силикон состоит из двух частей, его необходимо смешивать с обеими частями. по отдельности и один раз в сочетании с отвердителем.

Медленно перемешайте, используя отдельные палочки для смешивания.

Используемые расходные материалы: Мерные стаканчики

A: Определите объем силикона, необходимый для заполнения формы

B: Отмерьте желаемое количество силикона и отвердителя по отдельности в двух мерных стаканчиках.

Мы рассчитали объем нашей формы, наполнив напечатанную на 3D-принтере форму водой и налив воду в мерный стакан, чтобы определить точный объем.

Для форм, состоящих из двух частей, таких как показанная, вам нужно смешать достаточное количество силикона, чтобы заполнить половину объема вашей формы.

После того, как вы отмерили каждую часть, смешайте две части в одной чашке для смешивания и медленно перемешайте миксером.

Будьте осторожны, не взбивайте пузырьки воздуха. Обязательно поскребите стенки чашки, чтобы смешать весь материал.

После тщательного смешивания деталей начнется процесс отверждения.

СОВЕТ

Прочтите инструкции к своему силикону, чтобы определить «жизнеспособность». Именно столько времени вы должны работать с силиконом, прежде чем он затвердеет.

Используемые расходные материалы: Смешанный силикон, подготовленная форма и шаблон

Залейте силиконом первую половину формы.

При заливке медленно наливайте в один угол формы и дайте силикону стекать в другие части формы по мере заполнения.

Остановитесь, когда силикон достигнет верхней части первой половины формы.

После того, как вы залили силикон, поместите маленькие ключи в силикон. Это создаст пустые пространства и позволит половинкам формы соединиться после заливки. Их мы удалим перед заливкой второй половины нашей формы.

В зависимости от того, какой тип силикона вы используете, его отверждение может занять от 75 минут до ночи.

Температура и влажность влияют на время отверждения, поэтому мы рекомендуем проводить этот процесс при комнатной температуре.

Шаг 10: Установка и подготовка формы, часть вторая

Используемые расходные материалы: Вторая часть коробки для формы, крепежные детали (гайки и болты)

После того, как наша форма затвердеет, мы подготовимся к заливке второй половины нашей формы.

A: Удалите ключи, которые вы вставили на шаге 9.

B: Присоедините и закрепите вторую половину коробки пресс-формы.

C: Распылите смазку для формы

Затем повторите шаги 5-9 и создайте вторую половину формы, используя описанные выше методы.

Шаг 12: Вылечить

Используемые расходные материалы: Плоскогубцы или нож Ex-Acto

Когда обе половинки формы затвердеют, вы будете готовы вынуть их из коробки для формы и начать использовать их для воссоздания деталей.

A. Снимите оборудование

B: Извлеките форму из коробки для формы и откройте.

C: Снимите мастер и вентиляционные отверстия.

Используемые расходные материалы: Затвердевшая форма, спрей для смазки формы, резиновые ленты

Далее вам нужно будет снова собрать форму.

A: Убедитесь, что все части вашей пресс-формы правильно выровнены, и закройте все отверстия, созданные вентиляционными отверстиями.

B: Закрепите детали пресс-формы резиновыми лентами, ремнями или лентой.

Подсказка

Другим отличным применением 3D-печати может быть проектирование и печать коробки, удерживающей форму вместе при заливке смолы, или модификация коробки формы, которую мы использовали для той же цели.

СОВЕТ:

Если ваши вентиляционные отверстия оставляют отверстия в местах, где смола может вылиться во время заливки, их необходимо заткнуть.

Используемые расходные материалы: смола (части A и B), мерные чашки, мерные палочки, краситель.

Как и в случае с силиконом, вам нужно будет отмерить каждую часть смеси с учетом объема, необходимого для создания детали.

Если вы сделали несколько форм, вы можете смешать большее количество смолы и залить сразу несколько форм.

Добавьте краситель в часть смеси смол, указанную в инструкции.

Шаг 16: Смешайте смолу

Смешайте обе части смеси смолы и тщательно перемешайте, не допуская образования пузырьков воздуха.

СОВЕТ:

Смолы обычно имеют более короткий «жизненный цикл», чем силикон, что означает, что они отверждаются быстрее.

Шаг 17: Залейте смолу

Расходные материалы: Воронка

После смешивания сразу же вылейте смолу в отверстие формы с помощью воронки.

Процесс производится в условиях вакуума, чтобы в будущей форме не осталось пузырьков воздуха;

Процесс производится в условиях вакуума, чтобы в будущей форме не осталось пузырьков воздуха;