Изготовление полиуретановых форм своими руками

Недавно я писал статью про изготовление формы для искусственного декоративного камня из силикона, сегодня же хочу рассказать, как изготовить полиуретановую форму своими руками, т.к. процесс немного отличается. У меня при заливке форм из силикона, всегда получалось все гладко – формы получались без пузырей. С полиуретаном же все наоборот и прежде, чем начали получаться качественные формы я “закосячил” около 10 форм.

Что нужно для изготовления формы

Чтобы форма из полиуретана получилась качественной нужно сделать хорошую матрицу. Как собрать матрицу можно почитать тут. Также вам понадобится сам полиуретан для заливки форм, ведерко, палочка для замешивания (или шуруповерт с миксером), пластиковый шпатель (я его сделал из крышки пластикового ведерка), весы и смазка. В качестве смазки я использую восковую разделительную смазку ВС-М. Можно также взять мыльный раствор, растрясти его, чтобы получилась пенка и ею обработать матрицу, но лично мне, ВС-М мне нравится больше.

Ну и конечно же нужно помещение с пониженной влажностью и комнатной температурой. Хотя, честно признаюсь, я формы заливал всего при +5 градусов. Полиуретан не такой текучий при такой температуре, но других условий у меня не было.

Как сделать полиуретановую форму. Инструкция

В первую очередь матрицу нужно просушить, т.к. на ней может оставаться влага (которая никак не ощущается) и именно из-за этой влаги у меня было куча пузырей на тыльной стороне формы. Я беру фен строительный и в течении 3-5 минут просушиваю. Но нужно сушить так, чтобы камень слишком не нагревался, т.к. может нагреваться силикон на который он приклеен. После сушки, примерно через 5 минут, как камень примет комнатную температуру, можно наносить разделительную смазку. Я делаю в 2 слоя с интервалом в несколько минут. Беру ВС-М и на расстоянии 20-30 см распрыскиваю его во все участки матрицы, под разными углами. Одного баллончика мне хватает на 2 формы, площадью ~0,2 кв. метра. Далее нужно развести компаунд, но для начала определяем его количество.

Как узнать сколько нужно полиуретана?

Возьмите готовую матрицу с прикрученными брусками (желательно до обработки разделительной смазкой) и насыпьте в нее что-нибудь сыпучее. Я видел на ютубе как парень засыпает пшеницу и таким образом определяет объем компаунда. Я бы рекомендовал использовать, что-то более мелкое, например, рис, гречку или пшено. И он еще там говорит, что дно формы должно быть толщиной 1-1,5 см – это я считаю лишнее. Достаточно всего 5 мм, чтобы получилось нормальное изделие, а для своих форм я вообще делаю 3 мм – и этого вполне хватает.

Итак, находим самый высокий камень в матрице, замеряем его максимальную толщину (высоту), прибавляем 5 мм и делаем отметку сбоку на одном из брусков. Затем засыпаем пшено ровно по этой отметке и разравниваем. Затем пересыпаем все в какую нибудь тару и замеряем объем, именно объем, а не вес, т.к, например, у гречки и пшена вес будет разный. Для подсчета можно использовать мерные стаканчики или стеклянные банки по 0,5 литра. Допустим у вас получилось 2,5 литра – это и будет объем компаунда. У меня на форму 0,2 квадратных метра с толщиной камня около 1 см как раз получается 2,5 килограмма. Не забываем, что это примерный расчет и лучше перестраховаться, добавив 300-500 грамм полиуретана.

Также хочу сказать про расстояние между плитками в матрице. В идеале это 1 см, но в целях экономии можно делать меньше. Для тонких кирпичей я делаю по 6 мм между плитками и по 8 мм по периметру. Для более толстых 8 и 1 см соответственно.

Приступаем к заливке

Вначале медленно (что бы не было пузырьков воздуха) размешиваем оба компонента палочкой в течении 2-3-х минут. Затем берем чистое ведерко, отмеряем компонент А и наливаем нужное количество. В зависимости от марки полиуретана кол-во двух компонентов может быть разное, у некоторых делается 2 к 1, у других 1 к 1. Я использую Силагерм 5045 он разводится 2 к 1. Беру 2 части компонента А – 1666 грамм и 1 часть компонента Б – 833 грамма, итого 2500 грамм или 2,5 кг.

Затем добавляю компонент Б и начинаю замешивать до однородной массы в течении 2-3х- минут. Замешивать можно палочкой или дрелью с насадкой на небольших оборотах. Полиуретан нужно хорошо размешать, тщательно проходя по дну и стенкам.

Матрица должна стоять по уровню и после этого можно заливать нашу смесь. Заливку лучше производить в одну точку по центру, тонкой струйкой. Если температура компаунда и помещения 20-25 градусов, то компаунд сам растечется, если меньше, то можно помочь ему шпателем, как делаю я. Если полиуретан плохо растекается, то он скорее всего холодный. Компоненты можно предварительно разогреть, но только по отдельности. В смешанном состоянии этого делать категорически нельзя, т.к. высокая температура влияет на скорость отверждения.

После того, как смесь выровнялась по матрице, а это примерно через 1-2 минуты, берем фен, включаем на максимум и на расстоянии 2-3 см от залитого компаунда проходим сверху всю поверхность – так мы максимально выгоним воздух. Жидкий полиуретан от фена будет “плыть” и будет выходить воздух.

Напоследок

Рекомендуем купить

На этом можно было и завершить написание инструкции, но бывает так, что в 1-2-х местах постоянно выходит воздух, шарик лопается, но снова надувается. Это может происходить из-за того, что либо под камнем, есть небольшая щель, либо в самом камне есть “раковинка”. В таком случае, я беру обычную иглу, вставляю в то место откуда идет воздух и резко выдергиваю. При необходимости можно сделать несколько раз. Бывает помогает, бывает нет. Лучше конечно при заливке использовать вакуумную камеру, чтобы избежать брака, но это дорогое удовольствие. И подходит только тем, кто делает формы на продажу. Ну и хочу дать один совет: если вы собираетесь сделать себе декоративный камень и встал вопрос с формами, покупать или сделать самому, то я бы рекомендовал купить, т.к. при изготовлении без вакуумной камеры высока вероятность брака. Если планируется производство и нужно много форм, то можно сделать самому, но я вас уверяю, брак будет 100%. Читайте дальше: как сделать сушилку для декоративного камняАвтор статьи

Строитель/сантехник и просто хороший человек

Написано статей

kamnedeloff.ru

Изготовление полиуретановой формы для искусственного камня

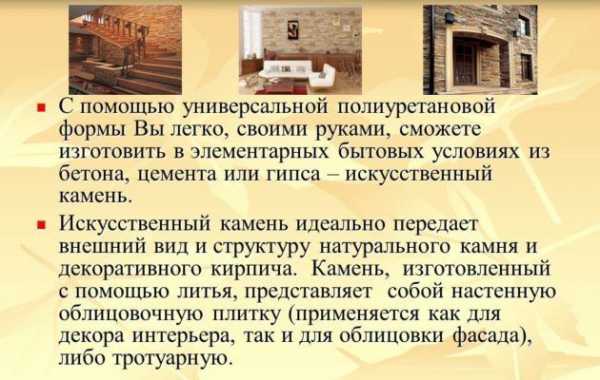

Натуральный камень и его имитация довольно часто используются как в интерьере, так и в экстерьере. Конечно, природный камень выглядит красивее и естественнее, однако ощутима разница в цене. Хороший искусственный материал не уступает по качеству, но при работе с большими объемами затраты и на него будут весомыми.

Камень в интерьере, B&B

Самый бюджетный вариант — полиуретановая форма для изготовления искусственного камня — вложение денег, которое будет служить вам долгие годы и очень скоро себя окупит. Форма, изготавливаемая из литьевого полиуретана — это синтетический продукт, состоящий из двух компонентов, находящихся в жидком состоянии. Это особый материал, который после смешения в определенных пропорциях застывает и приобретает свойства прочной резины или силикона.

В данном материале мы расскажем, об изготовлении полиуретановой формы для искусственного камня. А в следующем мастер-классе приступим непосредственно к изготовлению такого своими руками.

Необходимые материалы и инструменты:

- двухкомпонентный литьевой полиуретан

- половина пачки искусственного камня

- обрезки мебельной плиты МДФ

- саморезы

- разделитель

- бытовой миксер

- кухонные весы

- литровое ведерко

- шпатель

- сантехнический силикон

Изготовление полиуретановой формы

Первым делом покупаем в строительном магазине одну упаковку понравившегося нам искусственного камня. Обычно в упаковке один квадратный метр. Меньше все равно не продадут.

На обрезе мебельного листа МДФ раскладываем полквадрата камня. Надо сделать так, чтобы все поместилось. Оставляйте между камнями зазоры примерно в 1 см. Поэкспериментируйте с положением. Затем по одному приклейте плитки камня к листу МДФ с помощью силикона.

Сделайте из обрезка МДФ или панелей опалубку, высотой на несколько сантиметров выше края камня. Просто прикрутите их к панели с камнями. Затем изолируйте все стыки снаружи сантехническим силиконом. Он предотвратит протекание жидкого полиуретана.

Обязательно выставьте поверхность с установленной на нее опалубкой по уровню. Таким образом, вы получите в будущем ровную форму. Можно выложить опалубку на стол, так удобнее работать.

После того как силикон застыл, покройте камень и опалубку разделителем. В его основе лежит поливиниловый спирт. Застывая, он образует тонкую пленку, наподобие клея ПВА. Даем разделителю кристаллизоваться и переходим к работе с литьевым полиуретаном.

Для изготовления формы я использую 10 литров литьевого полиуретана Duramould ET 45A. Его производят в Великобритании, он отличается очень хорошим качеством и долгим сроком службы.

Находится он в двух канистрах по 5 литров. Одна часть красного цвета и жидкая, вторая часть прозрачная и более тягучая. Отмеряем весами по пол-литра из одной и другой канистры. Соединяем их в ведерке и тщательно перемешиваем миксером. Затем заливаем в опалубку.

По технологии, жидкий и смешанный полиуретан надо вакуумировать. Но вряд ли у кого-то имеется дома вакуумная камера. Поверхность все-таки достаточно пористая и рельефная, так что особой точности тут не надо. К тому же пузырьки воздуха будут самовытесняться под давлением полиуретана. Обязательно следите, чтобы вещества из канистр смешивались в одинаковых пропорциях.

Смешивая и заливая полиуретан, заполняем форму до краев. Оставляем ее примерно на сутки застывать. Работу с полимерами надо проводить в помещении с плюсовой температурой. Идеально не менее 22 градусов. Особого запаха полиуретан не имеет. Но лучше делать это не дома на кухне.

Через сутки из жидкой, сиропообразной массы полиуретан превратится в добротную форму для отливки искусственного камня.

Теперь разбираем опалубку, подрезаем канцелярским ножом силикон и полиуретан, в тех местах, где он сильно залип.

После того как сняли опалубку, отрываем форму от стола. Если вы хорошо приклеили каменные плитки вначале, то они останутся на поверхности стола. Если нет и под плитки подтек полиуретан, то придется их вырезать и выдавливать из формы.

Освобожденная от каменных плиток форма должна еще немного обсохнуть. Ее поверхность, которая не контактировала с воздухом, будет немного влажной или жирной. Протрите ее тряпочкой, дайте пару часов подсохнуть и можно приступать к литью камня. В следующем материале мы расскажем, как это правильно сделать.

www.diy.ru

Изготовление полиуретана своими руками в домашних условиях

В строительстве зачастую изготавливают формы для создания разных изделий. Большую часть делают из пенополиуретана. В них допустимо заливать гипс и бетон, в них изготавливают искусственный камень. Чтобы сделать самостоятельно полиуретан, требуется ознакомиться с рекомендациями.

Самостоятельное производство полиуретана дома

Самостоятельное производство полиуретана домаХарактеристики материала

Формы из такого материала обладают хорошей гибкостью и надежностью, а ввиду спецнаполнителей – отличной износоустойчивостью. Каркасы позволят создать изделия из всевозможных стройматериалов.

Преимущества пенополиуретана:

- Длительная эксплуатация.

- Незначительная вязкость.

- Несильная усадка.

- Не деформируется.

- Повышенная прочность.

- Невосприимчивость к повышенным и пониженным температурам.

- Невосприимчивость к кислоте, а также щелочи.

Характеристики полиуретана

Характеристики полиуретанаКонструкции, которые изготовлены из жидкого пенополиуретана отличаются производительностью в течение 2 лет. Среди преимуществ следует отметить:

- Изделия, которые получены из такого материала, отличаются повышенной имитацией натуральных покрытий.

- Будет обеспечена опция применения материалов, отлично имитирующих рельеф естественного покрытия.

- Ввиду внутренней поверхности изделий получаются разные оттенки продукта, создать размытый эффект.

- Готовое изделие обладает четкой геометрией, а также небольшой массой, что реализует дизайн и простой монтаж.

- Формованные изделия не нуждаются в различных вспомогательных облицовочных работах.

Важно! Формы из такого материала позволят создавать много разнообразных изделий: стена из кирпича, облицовка из камня, 3д-панели, широкоформатные панели, очень тонкие и гибкие каменные обои.

По собственным параметрам качества подобный материал будет превосходить металл и резину. Хрупкость возникает при температуре – 60 градусов. Разрушается материал в процессе нагревания больше 100 градусов (ряд брендов при + 150).

Особенности изготовления полиуретана

Популярно применение ненатурального камня в наружной облицовке строений и в интерьере. Большое количество различных форм для его приготовления и строительных спецсмесей позволяет создавать необычные дизайнерские решения. Чтобы изготовить камень из полиуретана, необходимо ознакомиться с инструкцией.

Важно! Для качественных шаблонов, которые способны в точности передавать текстуру естественного материала, применяют жидкий пенополиуретан. Является уникальным материалом, который отличает устойчивость к изнашиванию, коррозии и эластичностью. Также может выдерживать значительные нагрузки механического характера.

Изготовление полиуретана

Изготовление полиуретанаИзделия из полиуретана изготавливают посредством холодной полимеризации. Используется раствор для формирования 2-компонентных соединений. Невзирая на относительную простоту метода, чтобы создать надежную модель, понадобятся определенные навыки. Чтобы получить формованные изделия из полиуретана самостоятельно, требуются:

- образцы из ненатурального либо естественного камня;

- 2-компонентный полиуретан;

- силикон;

- фанера, МДФ либо ДСП;

- саморезы;

- ведро.

Для изготовления рамы понадобится приготовить секцию МДФ либо ДСП по размерам и рисункам элементов стенок сбоку. На покрытии пластинки монтируется сантехнический силикон, копируя текстуру. Дистанция от образца до стенок составляет по меньшей мере 1 см. Затем собранная опалубка герметизируется с помощью рамы из силикона и заливается посредством раствора.

Материалы при приготовлении полиуретана

Материалы при приготовлении полиуретанаПеред тем, как начать проводить работы, важно прочитать инструкцию. Рекомендуется попросить помощи у специалиста. Однако, если пользователь чувствует уверенность, а также обладает требуемыми навыками, то может приступать к работам самостоятельно. Перед изготовлением требуется обеспечить безопасность, спрятать открытые участки тела. Помогут произвести работы необходимые инструменты.

Производство форм из полиуретана своими руками

Чтобы знать, как сделать форму из полиуретана своими руками, необходимо:

- Прочистить и просушить изделие. Когда оно имеет пористое строение, закрываются поры при помощи тонкого слоя воска либо герметика.

- Укладывается изделие на подставку и закрывается шов.

- Покрывается изделие и подставка антиадгезивом.

- Закрепляется возле изделия рама-каркас (обозначаются очертания изготавливаемого изделия из пенополиуретана).

- Компаунд из полиуретана для форм должен иметь комнатные температурные показатели. В сухие ведра отвешивается точное число преполимера и затвердителя. Затем переливаются в третье ведро составляющие и как следует перемешиваются до однородного состояния. Особый акцент делается на стенках ведра и днище.

- Кисточкой наносится небольшой слой массы на оригинал. Подобное снижает число пузырей на покрытии формы.

- Заливается жидкий пенополиуретан внутрь опалубки. Начинают с угла для равномерного поднятия раствора снизу. Угол заливки опалубки оптимально поднять.

- Необходимо выждать период полимеризации – примерно 1 день, затем вынимается форма.

- Разбирается опалубка, осторожно поднимается угол и удаляется изделие. Аккуратность необходима, поскольку полимеризация длится около 3 суток либо больше.

Важно! При изготовлении полиуретана своими руками понадобится как следует соблюдать технологию производства: должна выдерживаться температура, исключается контактирование реагентов с влагой, тщательно перемешиваются компоненты до взвешивания после соединения.

Производство полиуретана дома

Производство полиуретана домаИзготовление форм в домашних условиях

Для получения качественной отливки необходимо следовать следующему руководству:

- Подготавливается макет и каркас формы, чтобы залить пенополиуретаном. В качестве формы выступает природный материал (камень либо древесина, пластик, гипс либо бетон). До заливки изделие и основу требуется крепко зафиксировать и обработать, используя спецсмазку. Это поможет по окончании просыхания без усилий высвободить форму. Основу выравнивают по уровню.

- Приготовление составляющих. До смешивания элементы нужно приготовить. Заранее тщательно перемешиваются все компоненты отдельно. Нужно предотвратить контактирование материалов с влагой. Не рекомендовано применять в комнатах с повышенной влажностью.

- Взвешивается каждый компонент отдельно. Соотношение элементов вычисляют непосредственно по массе. Учитывается количество жидкого материала, остающегося на стенках применяемых для перемешивания емкостей. Для расчета необходимой массы составляющих для формы изучается спецификация к материалу. Обычно она идет вместе с пенополиуретаном.

- Перемешивание элементов. С учетом количества 2-компонентный пенополиуретан смешивают руками, используя шпатель либо иное профильное ручное устройство (масса до 5 кг). В качестве альтернативы можно использовать электрическое оборудование, можно взять строймиксер либо дрель с насадкой для перемешивания. Как следует перемешиваются приготовленные элементы 1 минуту до появления однородной смеси. Акцент делается на прилегающих стенках. Чтобы не использовать плохо перемешанный компаунд во время заливки, требуется перелить готовую массу в другую емкость, вновь смешать. Объем последней должен вдвое превосходить предыдущую, поскольку пенополиуретан увеличится в размерах.

- Вакуумная обработка пенополиуретана до заливки формы. Для вытеснения воздуха из жидкой полиуретановой смеси, требуется отправить ее в прибор для дегазации. Спустя 2 минуты воздух будет вытеснен и материал можно использовать.

- Заливка пенополиуретана в основу формы. Жидкий материал заливают с угла равномерным образом, исключая проникновение воздуха. Контролируется заливка, чтобы уровень массы во время литья поднимался одинаково с каждого бока. Массу заливают до того момента, пока полиуретановая прослойка не будет достаточной.

- Схватывание материала. Процесс застывания будет происходить 1-2 дня с учетом самого материала и толщины стенок. Макет остается внутри пока полностью не просохнет либо извлекается тогда, когда оно достаточно застыло (после его досушивают). Аналогичные действия проводят с каркасом. Изделие будет сохнуть скорее при высоких температурах, до 70 градусов.

Приготовление полиуретана

Приготовление полиуретанаВажно! При самостоятельном приготовлении форм из пенополиуретана нужно следовать технологии производства: соблюдать температурный режим, исключить контактирование реагентов с влагой, смешивать элементы до взвешивания по окончании соединения.

Пенополиуретан для производства форм – полимерный материал, который получают во время перемешивания полиола и изоционата. Эластичный и цельный он популярен в строительных и реставрационных работах. Главный акцент делается на основных правилах безопасности. Нужно предупредить проникновение компаунда на открытую поверхность кожи и в глаза.

znatoktepla.ru

Полиуретановые формы для производства искусственного камня своими руками

Искусственный камень, изготовленный из форм для литья, подходит для наружных облицовок, элементов интерьера, бордюров, черепицы, ограждений. Изготовление камня для конкретных целей гарантирует, что созданный материал будет соответствовать требованиям к качеству и обеспечит единообразный внешний вид. Полиуретановые формы для производства искусственного камня позволяют воспроизвести практически любую структуру.

Полиуретановая форма для искусственного камня

Производство искусственных камней в полиуретановых формах

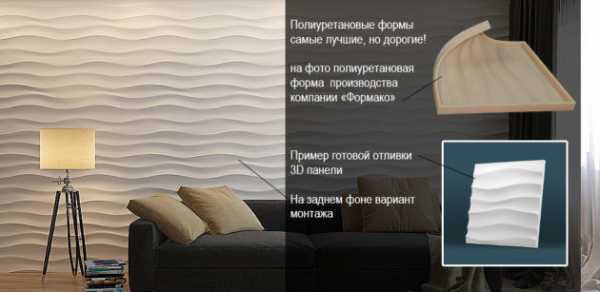

Формы из полиуретана являются основой производственного процесса создания каменной структуры. Это самая дорогая часть инструментального оснащения и оборудования. Высокое качество матрицы позволяет превратить заливаемый раствор в долговечный продукт.

Существует три основных типа пресс-форм.

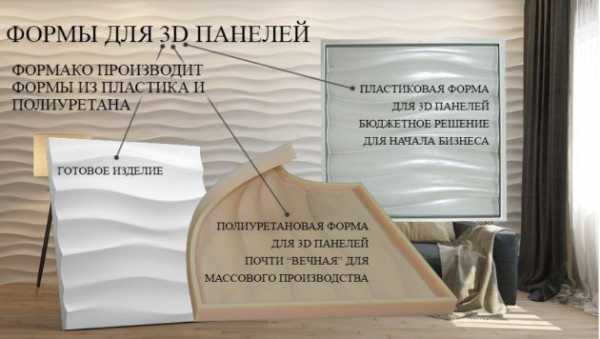

Формы из пластика – дешевый тип матриц. Материал чрезвычайно трудно обрабатывается. Короткий срок службы – около 50 циклов литья, что требует ежемесячного обновления.

Гибкие формы – силиконовые соединения и смоляные эластичные материалы. Недостатком является увеличение количества пузырьков, разбросанных по всей поверхности, и трудность в ее окраске из-за жирности силиконов, в отличие от полиуретановых смол.

Полиуретановые формы. Прочность до 40 циклов и высокие уровни усадки.

Формы из полиуретана являются предпочтительными для технологического процесса литья камня. При правильном поддержании матрицы могут работать годами и производить тысячи элементов.

Инструменты и материалы для подготовки

Для высококачественных шаблонов, способных точно передать текстуру натуральных материалов, используют литьевой полиуретан. Этот уникальный материал отличается стойкостью к износу, коррозии и гибкостью, выдерживает высокие механические нагрузки.

Полиуретановые формы изготавливаются холодной полимеризацией, раствором для образования двухкомпонентных полиуретановых соединений. Несмотря на простоту технологии, для создания надежной модели требует большой опыт.

Для получения полиуретановой формы своими руками, нужны:

- образцы из искусственного или натурального камня;

- двухкомпонентный полиуретановый компаунд;

- сантехнический силикон;

- фанера, плиты МДФ или ДСП;

- саморезы;

- литровое ведерко;

- шпатель.

Чтобы изготовить рамы необходимо подготовить гладкую секцию МДФ или древесно-стружечную плиту по размеру и рисунку элементов боковых стенок. На поверхности пластины, монтированием сантехнического силикона, копируется образец текстуры. Расстояние от образца до боковых стенок, должно быть, не менее одного сантиметра. Далее, собранную опалубку герметизируют силиконовой рамой и заливают раствором.

Полиуретановый компаунд

Основное внимание при выборе материала форм для литья заключается в наличии наполнителей в компаунде: для снижения стоимости, изменения прочности, веса или внешнего вида отливки, чтобы сделать конструкцию матрицы более работоспособной до или после застывания. Компонент «А» части компаунда, из большинства двухкомпонентных полиуретановых смол, поставляется с уже включенным определенным количеством наполнителя.

В продаже доступна высококачественная линия двухкомпонентных жидких каучуков, которые можно наливать, намазывать или напылить в процессе изготовления шаблона при комнатной температуре.

Полиуретановый двухкомпонентный компаунд

Полиуретановый компаунд – это два раствора на основе разных полиуретанов. Смесь соединенных компонентов застывает при комнатной температуре.

Материал разработан специально для изготовления форм для литья искусственного камня, так как благодаря пластичности, может, с легкостью повторить любой сложный рисунок с максимальной точностью. Из-за жидкого состояния, сырье можно легко измерить, смешать и подготовить для литья.

Раствор обладает быстрым временем застывания, что позволяет работать с матрицей через несколько часов после производства, но время полной стабилизации составляет около 12 часов.

Присутствие наполнителя в компаунде будет приводить к экзотермическому накоплению тепла, что замедляет реакцию застывания и снижает скорость усадки. В работе с литьевым полиуретаном рекомендуется, чтобы при использовании значительного количества наполнителя, процент добавленного катализатора был увеличен с обычного 1% до 2% (даже до 4% при перемешивании небольших объемов).

Процесс изготовления полиуретановой формы

Создание искусственного камня начинается с изготовления правильного шаблона. Большое количество отливок может быть изготовлено из одной качественной матрицы. С прочной формой можно воспроизводить практически любой вид текстуры, и создавать одинаковые плитки или секции, что важно при установке больших плоскостей.

Изготовление форм для литья гипса и бетона из полиуретана

Можно использовать два типа формовочных процессов: открытое и закрытое литье. Гибкие формы могут производиться методом заливки. В этом случае их нижняя поверхность будет ровной плоской, но из-за деформации боковых стенок, вызванных весом заливаемого раствора, матрицы необходимо существенно увеличить по толщине. Это приводит к значительному расходу компаунда и затратам на процесс изготовления литейной конструкции.

Производство блочной пресс-формы является самым быстрым и легким способом, но требует больше формовочного материала.

Этапы производства

Процесс состоит из нескольких этапов:

- Проектирование модели – прототипа из камня или плитки, что необходимо воссоздать, где будут располагаться все остальные секции.

- Создание литейной коробки – каркаса со стенками вокруг модели, можно использовать фанеру.

- Формовочный компаунд смешивают в соответствии с инструкциями производителя.

- Помещают прототип в матрицу, выливая материал в угол формы, чтобы раствор аккуратно протекал через прототип, так как это уменьшит образование пузырей.

После того как формовочный материал застынет, разбирают матрицу, осторожно вынимают полученную модель из прототипа.Открытая заливка используется в основном для плоских предметов с небольшими различиями в рельефе. Простой метод формования, особенно подходящий для новичков.

Образец закреплен жестко в герметичной полиуретановой форме, с расстоянием между рисунком, обычно превышающим 2 см. Готовая смесь наносится мягкой щеткой для точного рельефного покрытия и удаления воздушных микропузырьков. Затем смесь выливают так, чтобы обеспечить минимальную толщину литейной формы от 6 до 10 мм. Основными преимуществами открытой заливки являются простота и возможность визуального контроля воздушного кармана при использовании прозрачных полиуретановых марок.

Преимущества форм

Изготовленные полиуретановые формы имеют увеличенную пластичность и прочность, а благодаря специальным наполнителям – высокую стойкость к истиранию. Такие каркасы позволяют создавать камни из силикона, воска, бетона, гипса, растворов с низким содержанием металла, эпоксидных или полиэфирных смол.

Преимущества изделий полиуретановых форм:

- Изделия, полученные из полиуретановых форм, характеризуются высокой степенью имитации естественных поверхностей.

- Обеспечивается возможность использования материалов, прекрасно воспроизводящих рельеф натуральной поверхности.

- Благодаря внутренней поверхности формы, можно получить разнообразный цвет продукта и создавать эффекты распыления, размытия, наложения оттенков.

- Полученный декоративный камень имеет четко определенную геометрию и малый вес, что обеспечивает реализацию дизайна и легкую установку.

- Формованные элементы не требуют никакой дополнительной отделки.

Конструкции для искусственного камня, изготовленные из литьевого полиуретана, по сравнению с прочностью формы из пластика, производительны 2 года, и имеют:

- Хорошие характеристики эксплуатации.

- Легкую вязкость и текучесть.

- Низкую усадку.

- Отсутствие деформаций.

- Высокую твердость.

- Термостойкость.

- Стойкость к кислотам и щелочам.

- Устойчивость к старению.

Преимущества полиуретановой формы — возможность изделий любой формы

Полиуретановые формы позволяют создать огромный спектр моделей: декоративная стена из кирпичной кладки, облицованный камень или кирпич, современные 3d-панели, широкоформатные панели из декоративного камня, ультратонкие и гибкие каменные обои, элитные тротуарные плиты, а также элементы архитектурного декора.

Видео по теме: Полиуретановые формы

promzn.ru

Виды жидкого полиуретана для изготовления форм

Полиуретан – удивительный продукт, созданный человеком. Используя его можно отлить форму, с помощью которой потом клонировать различные изделия. Например, с помощью полиуретановых форм изготавливаются матрицы для отливки гипсового и цементного искусственного камня. Так же некоторые виды полиуретанов настолько прочны, что хороши в производстве статуэток из бронзы, пластика, а так же гипса. Если вы хотите своими руками сделать полиуретановую форму, то вам не лишне будет изучить виды жидких двухкомпонентных полиуретанов.

VytaFlex Series — серия полиуретанов (ПУ) нового поколения для изготовления форм и резинотехнических изделий. Данная серия специально разработана для заливки бетона при производстве искусственного камня, стеновых панелей, фасадных элементов, скульптур и т.п. Полиуретаны серии VytaFlex имеют удобное соотношение смешения 1А:1В по весу или объему и доступны с твердостью 10, 20, 30, 40, 60 по Шору А.

VytaFlex Series — серия полиуретанов (ПУ) нового поколения для изготовления форм и резинотехнических изделий. Данная серия специально разработана для заливки бетона при производстве искусственного камня, стеновых панелей, фасадных элементов, скульптур и т.п. Полиуретаны серии VytaFlex имеют удобное соотношение смешения 1А:1В по весу или объему и доступны с твердостью 10, 20, 30, 40, 60 по Шору А.

Brush-On Series — серия тиксотропных полиуретанов, применяющихся для изготовления оболочковых форм для литья бетона, гипса, восков и т.п. Материалы наносятся кистью или шпателем, в том числе на вертикальные поверхности, имеют удобное соотношение смешения 1А:1 В по объему и доступны с твердостью 40 и 60 по Шору А.

Brush-On Series — серия тиксотропных полиуретанов, применяющихся для изготовления оболочковых форм для литья бетона, гипса, восков и т.п. Материалы наносятся кистью или шпателем, в том числе на вертикальные поверхности, имеют удобное соотношение смешения 1А:1 В по объему и доступны с твердостью 40 и 60 по Шору А.

РМС-770, 780, 790 — серия полиуретанов высокой твердости 70, 80 и 90 по Шору А, которые показывают высокую прочность и устойчивость к истиранию. РМС-770, 780, 790 имеют соотношение смешения компонентов 2А:1В по весу, низкую вязкость и полимеризуются при комнатной температуре. Данные ПУ используются по всему миру для литья агрессивных материалов, таких как бетон, а также для создания резиновых механических деталей различной конфигурации, например, для производства втулок для шаровых мельниц и отбойных подушек.

РМС-770, 780, 790 — серия полиуретанов высокой твердости 70, 80 и 90 по Шору А, которые показывают высокую прочность и устойчивость к истиранию. РМС-770, 780, 790 имеют соотношение смешения компонентов 2А:1В по весу, низкую вязкость и полимеризуются при комнатной температуре. Данные ПУ используются по всему миру для литья агрессивных материалов, таких как бетон, а также для создания резиновых механических деталей различной конфигурации, например, для производства втулок для шаровых мельниц и отбойных подушек.

Smooth-Cast 300 Series

Smooth-Cast ColorMatch 325 Series — быстроотверждающиеся полиуретановые пластики с низкой вязкостью и удобным соотношением смешения компонентов 1А:1В по объему. Продукты серии ColorMatch нейтральны по цвету и специально разработаны для достижения точного воспроизведения в отливках желаемых цветов с необходимой степенью насыщенности при введении красителей или пигментов (So-Strong или Ignite). Smooth-Cast 325, 326, 327 также прекрасно подходят для ввода наполнителей (URE- FIL 3,5) для создания эффекта “мрамора” или “дерева” в отливках. Smooth-Cast 325 точно копирует внешний вид металла при добавлении бронзовой, медной или иных металлических пудр (Metal Powders).

Smooth-Cast ColorMatch 325 Series — быстроотверждающиеся полиуретановые пластики с низкой вязкостью и удобным соотношением смешения компонентов 1А:1В по объему. Продукты серии ColorMatch нейтральны по цвету и специально разработаны для достижения точного воспроизведения в отливках желаемых цветов с необходимой степенью насыщенности при введении красителей или пигментов (So-Strong или Ignite). Smooth-Cast 325, 326, 327 также прекрасно подходят для ввода наполнителей (URE- FIL 3,5) для создания эффекта “мрамора” или “дерева” в отливках. Smooth-Cast 325 точно копирует внешний вид металла при добавлении бронзовой, медной или иных металлических пудр (Metal Powders).

Smooth-Cast ONYX fast, slow — не содержащая ртуть жидкая пластмасса, которая быстро отверждается при комнатной температуре в твердый пластик глубокого черного цвета. Имеет максимальную твердость 80 по Шору D и обладает повышенными физико-механическими свойствами и температуростойкостью по сравнению с обычными пластиками.

Smooth-Cast ONYX fast, slow — не содержащая ртуть жидкая пластмасса, которая быстро отверждается при комнатной температуре в твердый пластик глубокого черного цвета. Имеет максимальную твердость 80 по Шору D и обладает повышенными физико-механическими свойствами и температуростойкостью по сравнению с обычными пластиками.

Smooth-Cast 385 — полиуретановая смола с минеральным наполнителем, обладающая повышенной твердостью и прочностью. Smooth-Cast 385 отверждается при комнатной температуре практически без усадки и отливка обладает твердостью 85 по Шору D. Smooth-Cast 385 используется для создания промышленных деталей, для вакуумного формования отливок и в некоторых случаях для изготовления изделий, имитирующих керамику.

Smooth-Cast 385 — полиуретановая смола с минеральным наполнителем, обладающая повышенной твердостью и прочностью. Smooth-Cast 385 отверждается при комнатной температуре практически без усадки и отливка обладает твердостью 85 по Шору D. Smooth-Cast 385 используется для создания промышленных деталей, для вакуумного формования отливок и в некоторых случаях для изготовления изделий, имитирующих керамику.

Crystal Clear Series — это двухкомпонентные алифатические полиуретаны оптической прозрачности, обладающие стойкостью к воздействию ультрафиолета, используемые как для промышленного (линзы, корпуса приборов и т.п.), так и декоративного применения. Яркие цвета в массе материала достигаются путем добавления специальных красящих пигментов. Для этого материала требуется дегазация.

Crystal Clear Series — это двухкомпонентные алифатические полиуретаны оптической прозрачности, обладающие стойкостью к воздействию ультрафиолета, используемые как для промышленного (линзы, корпуса приборов и т.п.), так и декоративного применения. Яркие цвета в массе материала достигаются путем добавления специальных красящих пигментов. Для этого материала требуется дегазация.

Task Series — жидкие ПУ пластики технического назначения. После полимеризации пластмассы данной серии показывают превосходную сопротивляемость растяжению и изгибу. TASK 2 и 3 обладают высокой прочностью и низкой вязкостью. TASK 8 имеет теплостойкость до +130 С°. Серия TASK специально разработана для разнообразных индустриальных применений, изготовления тонкостенных высокопрочных изделий, а также крупногабаритных изделий методом холодного ротационного формования (TASK 15). Серия TASK допускает изготовление объектов с толщиной стенок до 1,27 см.

Task 7 FlameOut — новый быстроотверждающийся заливочный пластик с низкой вязкостью, отвечающий требованиям огнестойкости UL 94 V-О. Он не содержит ртуть, TDI или MOCA. Task 7 FlameOut используется для изготовления огнеупорных прототипов и архитектурных элементов, моделей игрушек, тематических элементов для парков и сцены, долговечных макетов и приспособлений для спецэффектов. Также материал может быть использован в целях герметизации и капсулирования.

Task 7 FlameOut — новый быстроотверждающийся заливочный пластик с низкой вязкостью, отвечающий требованиям огнестойкости UL 94 V-О. Он не содержит ртуть, TDI или MOCA. Task 7 FlameOut используется для изготовления огнеупорных прототипов и архитектурных элементов, моделей игрушек, тематических элементов для парков и сцены, долговечных макетов и приспособлений для спецэффектов. Также материал может быть использован в целях герметизации и капсулирования.

Plasti-Paste — двухкомпонентный полиуретан, предназначенный для изготовления жестких корковых оболочек. Компонент А — жидкий, компонент В — очень вязкая, нетекучая паста. Соотношение компонентов по объему 1А:ЗВ или по весу 41А:100В, время жизни смеси 8-10 минут (в зависимости от массы). Plasti-Paste хорошо наносится и удерживается на вертикальных поверхностях без образования подтеков. Plasti-Paste наносится на поверхность шпателем и не имеет запаха. После полимеризации Plasti-Paste обладает высокой прочностью, стабильностью и малым весом. При необходимости может быть механически обработан.

Plasti-Paste — двухкомпонентный полиуретан, предназначенный для изготовления жестких корковых оболочек. Компонент А — жидкий, компонент В — очень вязкая, нетекучая паста. Соотношение компонентов по объему 1А:ЗВ или по весу 41А:100В, время жизни смеси 8-10 минут (в зависимости от массы). Plasti-Paste хорошо наносится и удерживается на вертикальных поверхностях без образования подтеков. Plasti-Paste наносится на поверхность шпателем и не имеет запаха. После полимеризации Plasti-Paste обладает высокой прочностью, стабильностью и малым весом. При необходимости может быть механически обработан.

Серия двухкомпонентных пенополиуретанов FOAM-iT! (твердый ППу различной плотности) и FlexFoam-iT! (эластичный ППу различной плотности) — просты и удобны в использовании, не требуют специального оборудования для смешения и нанесения, быстро отверждаются и готовы к использованию. Применяются для изготовления различных легких изделий, а также кожухов к тонким оболочковым формам из полиуретана или силикона.

Серия двухкомпонентных пенополиуретанов FOAM-iT! (твердый ППу различной плотности) и FlexFoam-iT! (эластичный ППу различной плотности) — просты и удобны в использовании, не требуют специального оборудования для смешения и нанесения, быстро отверждаются и готовы к использованию. Применяются для изготовления различных легких изделий, а также кожухов к тонким оболочковым формам из полиуретана или силикона.

kobzewa.ru

Особенности полиуретановых форм для изготовления искусственного камня / БЛОГ

дата публикации:19.06.2018 автор:Иван Сергеев

Искусственный камень пользуется популярностью в строительных целях. Он стал отличной заменой натурального варианта. Его применяют для внутренней и внешней отделки. Натуральный стоит больших денег и не каждому по карману. Именно для замены данных изделий были разработаны ненатуральные аналоги. Изготавливаются они с применением специальных матриц и смеси. Готовый стоун тяжело отличить от оригинального вида.

Сегодня производством декоративного элемента занимаются разные компании. Они отдают предпочтение полиуретановым формам. Отливка выполняется из гипсового раствора или бетона. Техпроцесс настолько прост, что изготавливают их даже в домашних условиях. Купив необходимые матрицы можно заниматься созданием дома. Разнообразие моделей приятно порадует каждого покупателя. С их помощью можно имитировать:

- песчаник;

- гранит;

- грот;

- сланец;

- известняк.

Использование полиуретана как основы для матриц приобрело большую популярность.

Основные преимущества полиуретановых заготовок

Полиуретан является уникальным неприродным спецматериалом, который выделяется повышенной пластичностью. Это одно из главного преимущества перед прочими аналогами. Они выделяются необходимой твердостью и эластичностью. Его можно сравнить с силиконом или резиной. Человек сможет без особого труда выполнить выемку и расформировку. Его прочность на высшем уровне.

При покупке можно быть уверенным, что продукция прослужит длительное время. Производитель в свою очередь может быть уверен, что сэкономит на изготовление внушительную сумму. Ему не придется регулярно проводить обновление заготовительных лотков. В случае падения сберегается изначальная облик. Никакие вмятины, микротрещины, зазубрины и прочие несовершенства не образуются.

К главным характеристикам заготовок данного рода относится:

- Отлитая продукция досконально передает дизайн. Тяжело будет отличить такой декор от оригинала.

- Polyurethane способен передать досконально фактуру.

- В раствор можно добавлять различные ингредиенты и активные компоненты. Они не будут вступать в химическую реакцию с основой. При соблюдении технологии и правильном выполнении изделие будет сохранять первоначальный вид и без каких-либо дефектов;

- Материал устойчив к щелочной среде, но он не вечен. Ресурс включает 300 циклов заливов. При соблюдении процедуры длительность эксплуатации может быть больше.

С тыльной стороны поверхность должна быть гладкой и без фактурных рисунков и пузырьков. Подобный брак говорит о нарушении технологического процесса и о низком качестве. Перед продажей они проходят контроль качества, и прочность на разрыв является важным этапом.

Разновидности моделей

Представленные разновидности различаются по таким параметрам:

- фактуре;

- габаритным параметрам;

- количеству продукции, которые можно изготовить при одной заливке.

Внешне рассматриваемые предметы похожи на лотки. Они оснащены высокими бортиками. От их величины будет зависеть высота будущего изделия. Чаще всего данный параметр составляет от 15 мм до 25 мм. Лоток может быть самой разного дизайна. Все зависит от вида создаваемой продукции. Некоторые вариации включают в себя несколько отделений.

Сегодня в Москве представлено очень много компаний, которые занимаются подобной деятельностью. При изготовлении есть много особенностей. Некоторые уверены, что смогут их сделать самостоятельно в домашних условиях. Это достаточно сложный труд, где требуется соблюдать все параметры и режимы.

Правила ухода

Перед отливкой бетонных и гипсовых продуктов не требуются смазки и прочие вещества. Серьезной специфики в работе с ними нет. Многие специалисты советуют на ночь промазывать их вазелином при помощи небольшой кисточки. Это позволит вазелину попасть во все структурные элементы. Перед тем как приступить к работе на поверхности не остаются следы. Вазелин полностью высушивается, но позволяет улучшить процесс выполнения и упростить дальнейшее отделение от основы.

В случае если на внутренней стороне образуется белый налет от гипса, то его без проблем можно удалить специальным раствором. Проблем с дальнейшей эксплуатацией не будет. Главное подобрать качественные смеси, которые изготавливаются из специального соединения.

Полиуретан должен быть надежным. Только проверенные компании применяют первосортную основу. Ежедневной чистки не потребуется. В работе они не царапаются и не повреждаются. В случае возникновения какого-либо дефекта возможно выполнение ремонта.

Благодаря всем положительным качествам полиуретановые формы стали актуальными при производстве декоративного камня. Доскональная передача фактуры и долговечность делают их одними из самых популярных на отечественном рынке.

shop.mycona.ru

Изготовление форм. Выбираем материал.

ркенгр

кекрнке

В настоящее время практически каждый желающий может самостоятельно изготовить декоративный камень, тротуарную плитку, гипсовые фигурки, элементы фасада и тому подобное. Было бы желание. И знания.

Можно заниматься литьем гипса, воска, мыла, различных смол и даже металла. В этом случае вам понадобятся специальные эластичные формы, которые вы также можете сделать «своими руками». Но какой материал использовать для изготовления формы? Современный мир предлагает достаточно много вариантов, каждый из которых имеет свои преимущества и недостатки.

Давайте разбираться. Первый фактор, определяющий нужный материал для изготовления форм — жесткость.

3 вида форм по степени жесткости

| Жесткие | Полужесткие | Эластичные |

материал изготовления |

|

|

|

недостатки |

|

|

|

Твердость по Шору

При выборе жесткости материала обращают внимание на такой показатель как «Твердость по Шору». Определяется он одноименной шкалой.

Твердость материалов по шкале Шор изменяется в диапазоне от очень эластичных до средней твердости с небольшой эластичностью, а также твердые и практически неэластичные. Полужесткие пластмассы тоже входят в эту шкалу, но в ее верхнюю часть.

Как видно, существует несколько шкал. Для мягких материалов используется шкала А. Она измеряется от 0 до 100. К примеру, твердость покрышки для автомобиля или подошва ботинка составляет 60-70 единиц. Лист ДСП или пластмассы будет около 100 единиц. Различные шкалы соприкасаются друг с другом, например, Шор А95=Шор Д45.

Твердость по Шору. Роль в выборе материала для изготовления форм

Главный момент — это насколько легко будет извлечь модель и последующие отливки из формы.

Пример. Требуется изготовить формы с модели, изготовленной из гипса, представляющей собой стоящую балерину с вытянутыми в разные стороны руками. Лучшим выбором в данном случае будет силикон с твердостью Шор А30 или мягче, который будет обладать большей гибкостью для извлечения модели.

А вот при производстве плоских бетонных изделий, таких как тротуарная плитка, от формы не требуется большой гибкости. В данном случае отлично подойдет эластомер с твердостью Шор А70.

Как физически измерить твердость материала?

| Для измерения способности материала сопротивляться вдавливанию используют специальный прибор — твердомер по Шору. Прибор имеет специальную иглу, которую необходимо расположить на поверхности измеряемого материала. Твердомер должен быть крепко прижат к эластомеру, тогда игла пройдет в материал настолько, насколько это возможно, а стрелка на шкале покажет значение твердости. |

Особенности материалов для изготовления форм

Эластичные формы-матрицы позволяют воспроизводить и тиражировать сложные фактуры и поверхности из гипса, бетона, полимербетона, полимерных (полиэфирных и эпоксидных) смол.

Существует четыре основных вида материалов для изготовления эластичных форм: формопласт (ПВХ), резина, силикон, полиуретан. Рассмотрим их достоинства и недостатки.

Формопласт (ПВХ)

Самый дешевый и примитивный, но сложный в работе материал. Широко использовался до появления качественных эластомеров. Формопласт расплавляется и заливается при высокой температуре (до 200оС). Важно четко выдерживать температурный режим, потому что при перегревании формопласт будет не пригоден к дальнейшему использованию, поэтому необходимо специальное плавильное оборудование с регулировкой температуры. Матрицы из формопласта используются при отливке не выше 70оС.

Формы выдерживают 450 — 1000 отливок. Рельеф повторяют на 95%. Легко перерабатываются (8 — 10 раз).

Достоинства | Недостатки |

|

|

Резина

Находит все большее применение при изготовлении форм методом горячей полимеризации под давлением. Формы изготавливаются автоматически на высококлассном оборудовании, что позволяет обеспечить стабильность их качества.

Формы из резины выдерживают до 6000 отливок с соблюдением геометрических размеров изделий. Используются в широком диапазоне температур от -90оС до +300оС.

Достоинства | Недостатки |

|

|

Силикон

Эластомер популярный среди производителей форм, которые легко изготовить своими руками. Для создания формы используются двухкомпонентные силиконовые компаунды: основной силиконовый состав + катализатор. Этот материал легко смешивается, допускает отклонение в дозировке компонентов. Формы застывают при комнатной температуре. Имеют среднюю прочность. Выдерживают до 2000 отливок в широком диапазоне температур заливаемого материала. Если рассматривать качественный силикон на платиновой основе, то эти формы выдержат до 5000 отливок.

Достоинства | Недостатки |

|

|

читать статью «Силикон для форм. Какой купить? Разбираемся»

Полиуретан

Очень прочный заливочный двухкомпонентный материал для форм. Как и силиконовые, формы застывают при комнатной температуре. Необходимо четко соблюдать инструкции по смешиванию компонентов. При неправильном соотношении будет понижена прочность, непрореагировавшие компоненты вызовут разрушение формы.

При открывании упаковки, все количество сырья необходимо использовать сразу же, то есть нельзя его делить на разные порции, так как полиуретановые компоненты взаимодействуют с воздухом, влагой — происходит изменение свойств компаунда.

Под каждый материал следует выбирать конкретную марку полиуретана. Формы из полиуретана в основном предназначены для материалов, заливаемых при температуре до 70оС.

Формы из полиуретана выдерживают до 4000 отливок.

Достоинства | Недостатки |

|

|

P.S. Надеемся, информация была вам полезна. Подводя итог, хочется отметить, что какой бы материал вы не выбрали для работы, четко соблюдайте рекомендации производителя. Только так вы сможете верно оценить качество материала.

В следующей статье читайте подробнее о полиуретане.

Подписывайтесь на нас в Facebook , Vkontakte . Следите за нашими новостями.

www.geogips.ru