Из чего делают саморезы — Знай все!

В строительстве нет незначительных вещей — все от качества кирпича до качества саморезов важно, иначе выполненная работа будет недолговечной.

Саморезы важная деталь в строительстве, производство которой имеет несколько этапов. Материалом для создания саморезов является сталь СТ 10 КП или СТ 08 КП. Для того чтобы изготовить саморезы, металл термически и механически обрабатывают. Сперва происходит отрезка, в ходе которой калиброванная проволока разрезается на ровные куски, из которых на конечном этапе будет изготовлен саморез.

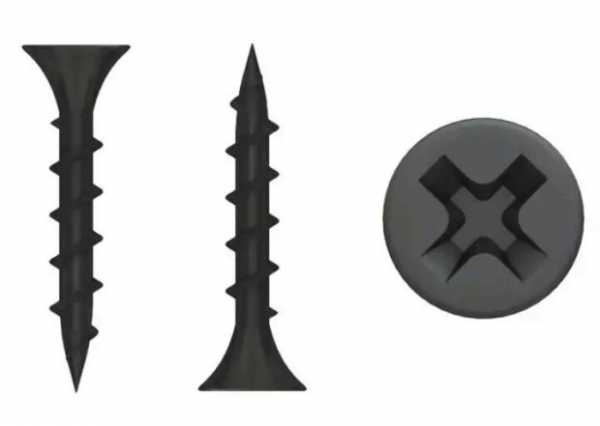

После происходит формирование головки самореза и его шлица – углубления, которое находится в торце головки крепежного элемента. Именно от формы шпица будет зависеть форма отвертки, которой можно будет привинтить деталь. Позже крепежный элемент закаляют и наносят антикоррозийное покрытие. Для придания металлической детали большей износостойкости на оцинкованный саморез наносят специальный полимер.

Тип покрытия самореза полностью зависит от того, какое предназначение будет у самореза и в какой среде (камень, дерево) он будет использоваться. Закалка детали происходит в специальных печах или в специальных машинах — полуавтоматах. Цель технологического процесса в том, чтобы деталь стала прочной и ее можно было использовать в строительных работах с камнем, деревом и металлом. Прочность саморезов достигает 50 NRC.

Самые интересные новости:

znaj-vse.ru

Как делают шурупы – как изготовляют саморезы

Как делают саморезы и шурупы

Название саморез происходит от двух слов – «сам» и «режу».

Неспроста элементу крепления, который мы сейчас будем рассматривать, дали название саморез. А ведь так и есть: при вращении и надавливании на него он сам врезается в плоскость и нарезает резьбу в ней. Происходит этот процесс благодаря неимоверной плотности стали марки СТ08КП и СТ10КП.

В целом, производство этих метизных изделий происходит в несколько стадий. Давайте подробно рассмотрим, как делают саморезы и шурупы.

Первая стадия – изготовление заготовки, так называемой болванки под будущий шуруп. На этой стадии формируют основные составляющие элементы и параметры шурупа: шляпку, наконечник и длину стержня. Диаметр шурупа зависит от толщины используемой проволоки.

Вторая стадия – нарезание резьбы на стержень. Как и изготовление болванки, так и нарезка резьбы осуществляется специальными автоматами. Болванки засыпаются в специальную ёмкость автомата, с помощью вибрационного транспортёра подаются поштучно в отсек для нарезки резьбы. Стоит заметить, что рабочие органы автомата подают болванки в одном направлении относительно рабочих элементов – плоских плашек. Плашки плотно врезаются в стержень шурупа и перемещаются перпендикулярно оси. Размеры плашек точно соответствуют параметрам резьбы шурупов.

Благодаря острому наконечнику и твёрдой поверхности, которая подвергается обработке при высоких температурах (закалке), саморез способен просверливать как мягкие материалы, так твёрдые. Причём, чтобы стержень самореза мог вкручиваться в плотные поверхности, его острый конец изготавливают в форме сверла. Саморез при вращении образует отверстие, которое в точности совпадает с его диаметром. Следует заметить, что острая форма наконечника формируется на начальной стадии производства, а нарезание резьбы на следующем этапе.

Самый ответственный процесс в формировании самореза – закаливание под действием высоких температур.

Как делают саморезы

На процесс закаливания влияют два фактора: качество стали и создание стабильных условий во время технологического процесса. Как мы уже говорили, процесс производства саморезов и шурупов полностью механизирован. Для производства используют высокотехнологичное оборудование и новейшие технологии. Но, даже при наличии всего вышеперечисленного не всегда удаётся добиться качественного товара на выходе.

Заключительный этап – формирование поверхности, устойчивой к коррозии. Самые распространённые способы – это оксидирование, фосфатирование, гальваническое цинкование.

По материалам http://www.ru.all.biz.

stroyvolga.ru

Из чего делают саморезы. Какие лучше покупать оптом?

Саморез, как универсальный крепеж

Саморез – это крепежный элемент, который используется в строительстве, изготовлении мебели, ремонте. Это универсальный крепеж, так как существуют саморезы практически для всех видов работ и любых материалов. Если подобрать длину и диаметр самореза несложно (для этого нужно знать толщину соединяемых элементов), то вот с материалом, из которого изготовлен сам саморез, дела обстоят сложнее.

Из чего их делают?

По материалу изготовления саморезы подразделяют на: Саморезы из углеродистой стали;

Саморезы из нержавеющей стали;

Саморезы из латуни.

Чем тверже материал, который будет крепиться, тем прочнее должен быть саморез. Самыми прочными являются саморезы по металлу и по пластику. Для большей прочности их закаляют. Чтобы избежать коррозии, саморезы покрывают защитными покрытиями, чтобы саморез мог работать в условиях повышенной влажности. Саморезы защищают фосфатированием или оцинкованием.

Материалы, из которых изготавливаются саморезы, — важнейший фактор при их выборе для ведения строительных или монтажных работ.

Основные этапы изготовления самореза Изготовление основы (болванок). Производится нарезка материала по заданной длине.

Отправка заготовок в бункер. Нарезание резьбы, изготовление шляпки.

Термическая обработка (закаливание изделий) в специальной печи.

Мойка, нанесение защитного слоя.

Саморез не напрасно называется именно таким образом. Он может нарезать резьбу как в мягком материале, так и в материалах с высокой степенью крепости. Такая способность самореза проявляется потому, что его поверхность проходит специальную тепловую обработку. Кроме того, саморезы имеют острые окончания, для лучшего проникновения в детали, которые нужно скрепить. Для защиты от коррозии используют: механическую защиту, электрохимическую защиту, покрытие защитным оксидным слоем (фосфатирование), покрытие защитным слоем другого металла (никелирование, оцинковка с различной технологией нанесения, покрытие латунью). При изготовлении самореза требуются строго определенные характеристики стали и строго определенная технология закалки металла.

Покупаем саморезы оптом

Нет никаких сомнений в том, что саморезы купить намного дешевле у оптового поставщика. Саморезы оптом предлагают многие компании, среди них и «Метизснаб». Будьте аккуратны с покупкой крепежа, оптовые закупки позволяют не переплатить.

www.energomash.net

Технология производства шурупов и саморезов

Когда мы говорим о шурупе, все ли знают, что это такое? Слово шуруп произошло от немецкого Schraube. На самом деле – это винт, который способен легко вворачиваться в любой мягкий материал, образуя там «собственными силами» резьбу. Типичный материал такого рода – дерево.

За счет чего шуруп способен ввертываться в мягкие материалы? В первую очередь, за счет резьбы, которая покрывает существенную часть стержня шурупа. Эта резьба отличается от резьбы, имеющейся на винтах и болтах. Неудивительно, ведь последние вворачиваются не в дерево, а в металл. Резьба, нанесенная на шуруп, несколько выше. Она имеет значительный шаг нарезки и наносится на резьбовой участок шурупа в виде конической формы, который к окончанию шурупа сужается. Кстати, резьба на шуруп может нарезаться, как по всей его длине, так и только по его части.

Так как размеры шурупов довольно разнообразны, возникает естественный вопрос, от чего это зависит. Размеры шурупов тесно коррелируют с их предназначением. Так для крепления шильдиков к уже готовым изделиям широко используется совсем небольшой шуруп, называемый в народе «клоп». Его размеры: диаметр – 4 мм., длина – 8 мм. Другой шуруп, называемый путевым имеет длину 170 мм, а диаметр – 24 мм. И это объяснимо, так как с помощью него к шпалам крепится железнодорожный рельс. Головки таких шурупов также имеют различную форму, определяемую самими условиями монтажа, внешним видам изделия и теми требованиями, которые предъявляются к монтируемой конструкции.

Формы головок представлены на рис. 1.

О видах головок и шлицов шурупов

Среди видов головок выделим: потайную, потайную двойную, потайную усеченную, потайную типа «рожок», полукруглая головку, полукруглую головку с пресс шайбой, узкую цилиндрическую головку, трапециевидную головку шестигранную головку, шестигранную головку с пресс шайбой.

Потайную головку утапливают в материале закрепляемого элемента. При этом поверхность материала была и остается ровной. Потайная двойная головка представляет собой усиленный вид головки потайной. Она способна выдерживать существенные нагрузки, даже при ударном методе монтажа в твердые материалы.

Потайная усеченная головка дает возможность с высокой эффективностью прижимать закрепляемый элемент к материалу основания. Это достигается благодаря тому, что длина резьбы крепежного элемента увеличена, на головке образована нижняя площадка, которая перпендикулярна действию нагрузки на вырыв.

Потайная головка типа «рожок» замечательна тем, что очень эффективно обеспечивает качественный прижим гипсокартона к материалу основания. Именно специально выгнутая форма головки, имеющая вид «рожка», обеспечивает оптимальное восприятие нагрузки на вырыв. Полукруглая головка, благодаря широкой несущей поверхности, эффективно удерживает закрепляемый элемент. Использование такой головки оправдано, когда нет особой необходимости сохранять ровной поверхность закрепляемого элемента.

Еще один вид головки — с пресс-шайбой представляет собой увеличенную несущую поверхность головки и уменьшенную высоту. Головка такого вида в силу расширенной несущей поверхности прекрасно подходит для того, чтобы надежно крепить листовые материалы.

Узкая цилиндрическая головка обеспечивает важную в ряде случаев минимальную несущую поверхности. При монтаже это обеспечивает ее полное утопление в закрепляемом элементе. Она широко используется в таких крепежных элементах, которые фиксируются, как в материале основания, так и в закрепляемом элементе, с помощью, выполняющей основную функцию закрепления, резьбы. У трапециевидной головки увеличена несущая поверхность, а на ее внутренней стороне располагаются стопорные насечки.

Одна из самых известных и старых видов головок крепежных элементов – это шестигранная головка. Ее, как правило, стандартизируют под имеющиеся размеры ключей, а для того, чтобы монтировать, применяя электроинструмент, используют специальные шестигранные насадки.

Функции шестигранной головки с пресс-шайбой такие же, как и у простой шестигранной головки, однако ее несущая поверхность, все-таки, больше.

Для того чтобы монтировать шуруп с помощью инструментов, используя отвертку или шестигранник, в головке шурупа предварительно формируют шлицы, которые могут быть: прямыми, крестообразными, комбинированными, в виде шестиконечной звезды, в виде шестигранника ли в виде внутреннего шестигранника.

Традиционно для изготовления шурупов используется такой материал, как сталь СТ 08 КП или СТ 10 КП.

Технология изготовления шурупов

На первом этапе процесса изготовления формируется болванка или основа под шуруп. При этом повсеместно используется аппарат, аналогичный гвоздильному. Благодаря этому аппарату формируется головка шурупа, его наконечник длина. Диаметр будущего шурупа определяет используемая проволока.

На втором этапе изготовления шурупа на его стержне производится нарезание резьбы. И тот процесс осуществляется при помощи специальных автоматов. При этом болванки будущих шурупов засыпают в бункер, где они, благодаря вибрационному транспортеру и анкерному механизму, поступают поштучно в ту зону, где осуществляется нарезка резьбы. Болванки шурупов, при этом, строго ориентируют по отношению к рабочим элементам, т.е. к плоским плашкам, перемещаемым навстречу и параллельно друг другу, и перпендикулярно к оси шурупа, которые плотно прижимаются к стержню шурупа. Плашки, при этом, в зависимости от того, где они изготавливается, производят, исходя из основных параметров резьбы.

Такая схема позволяет изготавливать шурупы, имеющие в диаметре 10-12 мм, а вот шурупы с большими диаметрами, как правило, изготавливают при помощи метода горячей штамповки. Примером такого изделия является путевой шуруп, о размерах которого мы говорили чуть выше.

Технология изготовления саморезов

Как известно, саморез носит такое название потому, что способен нарезать резьбу, где угодно, как в дереве, пластике, так и в металле и бетоне и т.п. Связано это с тем, что его поверхность имеет мощную прочность, получаемую при помощи термической обработки, т.е. закалки. Окончание самореза часто выполняют в виде сверла. Таким образом, достигается его оптимальное вворачивание в скрепляемые конструкции, а также просверливание отверстия необходимого диаметра.

На перовом этапе изготовления еще в процесс формирования болванки обеспечивается формирование сверла.

На втором этапе, аналогично резьбе формируемой на шурупе, обеспечивается формирование резьбы самореза.

На третьем этапе готовый саморез подвергается поверхностной закалке. Это едва ли не важнейший этап изготовления самореза, так как важно строго выдерживать все технологические приемы для обеспечения получения необходимых технических параметров.

На четвертом, заключительном этапе, саморезы защищают от возможной коррозии при помощи таких способов, как фосфатирование, оксидирование, гальваническое цинкование желтым или белым цинком.

www.gskmetizi.ru

Саморезы из чего делают — Строительный портал №1

Саморезы — это ничто иное, как новое поколение шурупов. В отличие от своих предшественников саморезы обладают большим количеством плюсов. К примеру, если раньше, для предотвращения разрушения дерева перед тем, как завинтить в дерево шуруп, необходимо было просверлить дрелью отверстие с чуть меньшим диаметром, то теперь конструкция самореза позволяет обойтись без этого. А то, что касается шурупов, произведенных в советские времена, то у них даже срываются насечки на шляпе. Не однократно, сам лично, сталкивался с подобной ситуацией. Признаюсь, крайне не приятно и долго вытаскивать недовинченный шуруп, имеющий сорванную шляпку. Вероятно раньше их вообще не закаливали. В простонародье такие вещи называют «сыромятиной». Кстати, так же существуют некачественные отвертки, наконечники которых довольно быстро стачиваются. Об отвертках более подробно я писал >>>ЗДЕСЬ<<<

Содержание статьи:

Закаленные саморезы — залог здоровья

Я не зря так назвал заголовок, ведь сколько нервов тратится на вытаскивание или высверливание шурупов с сорванными шляпками. В случае с саморезами дела обстоят совсем иначе. Работать, применяя качественные закаленные саморезы одно удовольствие. Предварительных отверстий в дереве делать не надо. То, что сорвется шляпа можно не бояться, поскольку практически все эти крепежные изделия сейчас проходят специальную термическую обработку. За счет того, что перед ввинчиванием не надо готовить предварительно отверстие, производительность труда увеличивается в несколько раз.Покупая — обратите внимание на производство саморезов

Особенно это важно, если вы приобретаете саморезы для крепления тяжелых конструкций и когда планируется их применять для монтажа кровли. (В этом случае важны на только характеристики самого метала, изstroyka.radiomoon.ru

характеристики, особенности, свойства, применение, рекомендации специалистов

Слово «саморез» давно на слуху и большинство из нас прекрасно знают в общих чертах, что это такое. Многие активно используют их при ремонте, в строительных работах и просто в быту. В магазинах они продаются на вес, но крупные варианты приобретаются поштучно.

В стороймаркетах представлен громадный выбор самонарезающих винтовых элементов (официальное обозначение крепежа) по формам, материалу, размерам, предназначению и т. п. Естественно, возникает масса актуальных вопросов на эту тему – Как? Зачем? Что? Их чего? Каким образом?

Чтобы внести ясность и разложить всё по «информационным» полочкам, рассмотрим подробнее эту немаловажную тематику.

Приобретая саморезы, каждый грамотный покупатель ориентируется на вполне конкретные задачи, которые должны решать эти предметы. Изначально прослеживается логичная параллель – для металла должен использоваться саморезный винт по металлу, для кровли – кровельный, а для дерева – соответственно по дереву.

Итак, начало базовой классификации положено, приступаем к детальному изучению видов саморезов.

Посмотрите видео о выборе саморезов

Саморезы для металла с заострённым концом

Внешний вид остроконечных саморезов по металлу сильно напоминает классические шурупы СССР-овских времён. Изготавливаются они из хорошего (высококачественного) металла и обладают частыми резьбовыми витками – межгребневое расстояние маленькое. Это сделано специально, чтобы улучшить сцепление винта с твёрдым материалом.

Чаще всего, диаметр саморезов по металлу варьирует в размерном диапазоне 3,50-5,00 мм, причём его значение увеличивается по мере удлинения винта.Изготовители выпускают такие крепежи со следующими параметрами:

— длина от 10,0 до 50,0 мм с резьбовым шагом 5,0 мм;

— от 60,0 до 100,0 мм с шагом в 10,0 миллиметров;

— от 110,0 до 120,0 мм с резьбой 15 мм – довольно редкая разновидность;

— от 125,0 до 220,0 мм с нарезкой 20,0 мм.

Однако приведённые данные ориентировочные, поскольку мест производства саморезов велико и каждый производитель сам регулирует параметры изделий. Например, можно встретить вариант 4,0×150,0 мм.

Для фиксации 2-х миллиметрового метала (конечно, учитывая компонентный состав листа) необходимости в предварительном создании отверстия нет, острый конец саморезного винта сделает его сам. Однако, при большей толщине нужно высверливать проход с диаметром меньше чем у самореза на 2,4–3,3 мм. Такая методика придаст более плотное сцепление крепежа с деталью.

Саморезы для металла производят из твёрдых сортов высококачественной стали. В продажу они поступают с оцинкованным или оксидированным покрытием.Цвет остроконечных саморезных винтов по металлу преимущественно чёрный, металлический или золотистый.

Саморезы по металлу, снабжённые сверловым концом

Отличительными признаками таких винтов от предыдущего варианта являются:

— наличие кончика-сверла;

— шляпка преимущественно конусообразная или пресс-шайба.

Предварительного создания отверстия не требуется. Сверловой конец расщепляет (разрывает) и выдавливает металл, проделывая себе проход, одновременно вкручивается в подлежащее основание. Особая форма шляпки плотно закрепляет соединение.Саморезы по дереву

Обладают яркой особенностью – редкий витковый шаг резьбы. Понятно, что дерево довольно податливый, не слишком плотный строительный материал, поэтому и витки больше разведены по сердцевине.

Размеры диаметрального сечения самонарезных винтов по дереву не отличаются от аналогов по металлу, а длинна широко варьирует от 11,0 до 200,0 мм.

Подсказка! Самые мелкие представители этой разновидности саморезов называются в быту «семечками», поскольку их конфигурация напоминает форму семян подсолнечника!

Вкручивать саморезные винты по дереву зачастую можно без предварительной подготовки отверстия. Однако, большой саморез (длина = 150,0–200,0 мм, а толщина 4,4–5,0 мм) легче вкрутить в просверленный заранее канал.Цветовая гамма очень широкая, поэтому для конкретного случая можно подобрать самый приемлемый вариант, например, золотистую вешалку целесообразно прикручивать жёлто-золотыми крепёжными элементами.

Важно! Описанные выше разновидности саморезов можно применять для закрепления пластиковых или похожих по структуре материалов!

Есть винты универсальные – годятся для работ с металлом, пластиком и деревом.

Мебельные саморезы (конфирмат)

Из названия понятно, что мебельные саморезы применяются для сборки мебели. Длина у них стандартная 50,0 мм. Закручивать конфирматы нужно в подготовленный канал-отверстие, так как концевая часть самореза спилена (тупая).

Шляпка фиксирующего самореза для мебели имеет пазовое углубление под внутренний шестигранный ключ. Диаметр конфирмата одинаковый по всей длине, но перед шляпкой происходит плавное утолщение.

Современная мебель изготавливается в основном из МДФ, ДСП и аналогичных им материалов, так вот мебельный саморез предназначен именно для такой сборки. Конфирмат имеет высокие резьбовые гребни и довольно тонкую шляпку, что в сумме обеспечивает неплохую надёжность скрепления. Кроме этого, в паз для ключа вставляются специальные декоративные заглушки, маскирующие шляпку на красивой поверхности.Винты-саморезы, снабжённые пресс-шайбой

Этот вариант упоминался в разделе «саморезы для металла со сверловым концом», но следует его выделить в отдельную подгруппу из-за важной особенности – увеличенная контактная площадь шляпки. Пресс-шайба плотно прижимает скрепляемые деревянные рейки или металлические листы, толщиной до 1,1 мм.

Характерной расцветки не имеют, чаще встречаются блестящие серебристые варианты.

Саморезный винт с шестигранной головкой («шестигранный саморез»)

С виду напоминает обыкновенный болт, но отличается следующими признаками:

— нечастая винтовая резьба;

— незначительно заострённый конец.

Основное применение – фиксация массивных деталей и крупных предметов. «Шестигранный саморез» можно вкручивать в дерево, а если использовать дюбель, то и в бетон.

Внимание! Дюбели для винтов с шестигранной головкой должны быть в диаметре больше самореза на два размера!

Все работы с такими крепёжными элементами осуществляются ключами на 17, 13 и 10 мм. Понятно, что шляпка длинного и утолщённого винта будет размером в 17,0 мм, а у самого короткого 10,0 миллиметров.

Саморезы для кровли

Кровельные саморезы характеризуются такими особенностями:

— сверловой конец;

— шестигранная шляпка;

— наличие резиновой шайбы.

Шестигранник головки, в зависимости от размера винта, бывает двух вариантов – на 10,00 и 8,00 мм. Резиновая шайба выполняет двойную роль:

— хорошая прокладка-изолятор, препятствующая затеканию влаги под шляпку во входное отверстие в покрытии;

— дополнительный эластичный уплотнитель соединения.

Саморезы для кровли производятся в любом цветовом исполнении (под существующие расцветки кровельных материалов) и различной длины от 19,0 до 100,0 мм.Антивандальные саморезы

Такие винты, могут внешне быть схожими с другими вариантами, но при внимательном осмотре отличие привлекает внимание.

Оно состоит в особых формах пазов на шляпках (многогранные, «звёздчатые» или парные). Обычным инструментом их не вывернуть.

Заключение

В рамках представленной статьи описаны наиболее часто применяемые разновидности саморезных винтов. Вариантов существует много, поэтому необходимо стараться подбирать именно те крепежи, которые предназначены для скрепления конкретных материалов!

Поделиться:nastroike.com

4 совета, как выбрать саморезы: виды саморезов, размеры, назначение

Содержание статьи

Наверняка, хоть раз в жизни вам приходилось что-то чинить или прикручивать самостоятельно. Не секрет, что для этого необходима специальная фурнитура, а выбор всевозможных гвоздей, гаечек, винтиков, саморезов и прочих крепежных элементов, в современных строительных магазинах очень впечатляет! Стоишь, смотришь и просто глаза разбегаются. Любой человек, наверняка, растеряется в таком магазине, а чтобы этого не случилось с вами, предлагаем вам подробно рассмотреть такой вид фурнитуры, как саморез, и разобраться, как выбрать саморезы, какие они бывают и для крепления каких материалов могут использоваться.

1.Что такое саморез?

Саморез – это крепёжный элемент в виде стержня с наружной треугольной острой резьбой и головкой, который одновременно с закручиванием также нарезает резьбу в соединяемом элементе. Саморезам удалось практически полностью заменить обычные гвозди, ведь соединение с их участием гораздо надёжнее, саморезами можно скрепить не только дерево, но и многие другие материалы, к тому же, вы не рискуете травмироваться при работе.

2.Виды саморезов

Материал изготовления саморезов

- Углеродистая сталь – это сплав железа с углеродом без каких-либо примесей. Отличается повышенной прочностью.

- Нержавеющая сталь – сталь с содержанием хрома не менее 10.5%, что делает ее корозионностойкой и очень прочной, саморез из нержавейки никогда не покроется ржавчиной и имеет практически неограниченный срок службы, к тому же, они самые дешёвые. Изделия из нержавеющей стали так же обладают гигиеническими свойствами, что позволяет использовать их даже в медицине.

- Латунь – это медный сплав с добавлением цинка, иногда олова, никеля, свинца, марганца или железа. Латунные саморезы зарекомендовали себя как очень надёжные и износостойкие. К тому же, латунь обладает немагнитными свойствами, антикоррозионными свойствами и устойчива к воздействию низких температур.

Покрытие самореза

- Фосфатированные (чёрного цвета) саморезы изготавливаются из углеродистой стали с последующей обработкой фосфатами. Используются в помещениях с повышенной влажностью.

- Оксидированные (чёрного цвета). Эти саморезы изготавливаются из углеродистой стали с нанесением защитной оксидной плёнки. Подходят для использования в помещениях с нормальной влажностью.

- Оцинкованные саморезы также изготавливаются из углеродистой стали, с последующим нанесением цинкового покрытия. Подходят для использования как внутри помещения, так и снаружи.

- Оцинкованные жёлтые саморезы отличаются от предыдущих только цветом, их используют, в основном, для дверных петель декоративного золотого цвета, так как они визуально менее заметны на их фоне.

- Без покрытия. Используются для внутренних работ при нормальной влажности.

Конструкция самореза

Головка (1)

Это верхняя часть самореза, с помощью неё осуществляется крутящий момент. Бывает различных форм:

- Потайная головка самореза после закручивания полностью утопает и не выступает над закрепляемым материалом.

- Полупотайная головка имеет плавный переход от стержня к резьбе и при закручивании утопает как в материале, так и в ответной части. Это позволяет прилагать большее усилие при закручивании.

- Полукруглая имеет большую прижимаемую поверхность, благодаря которой прочнее удерживает закрепляемый элемент.

- Полукруглая с пресс-шайбой используется для крепления листовых материалов, имеет увеличенную площадь несущей поверхности и уменьшенную высоту.

- Усечённый конус («блошка») используется для крепления металлических профилей, листового металла, гипсокартонных плит.Такие саморезы имеют фосфатное покрытие.

- Шестигранная головка позволяет закручивать саморез с помощью электроинструмента со специальной насадкой.

- Цилиндрическую головку имеют саморезы, которые вкручиваются в предварительно просверленное отверстие.

Резьба (2)

- Редкая. Саморезы с редкой резьбой использует для крепления мягких материалов без применения дюбеля, например для древесины, гипса, пластика, асбеста. Возможные диаметры резьбы – 3.5-5.0 мм, длина – от 16 до 150 мм.

- Средняя резьба является универсальной, предназначена для всех видов креплений. Диаметр резьбы от 3.0 до 6.0 мм, длина – от 12 до 220 мм.

- Средняя с профилем в виде елочки используется для крепления к бетонной или кирпичной поверхности методом забивания в дюбель. Диаметр резьбы – 5.0, 7.5 мм, длина – 40, 50, 60, 70 мм.

- Частая резьбы используется для крепления к металлическим листам толщиной до 0.9 мм без использования дюбеля, но с предварительным засверливанием, может иметь сверло на наконечнике. Диаметры резьбы 3.0 – 8.0 мм, длина – от 12 до 200 мм.

- Ассиметричная резьба предназначена для крепления элементов мебели, выполненных из дерева, ДСП, фанеры. Необходимо предварительное засверливание. Диаметр резьбы – 5.0, 7.5 мм, длина – 40, 50, 60, 70 мм.

Наконечник (3)

- Острый наконечник применяется для соединения мягких материалов, его остроты вполне достаточно, чтобы начать закручивание просто воткнув его в поверхность.

- Сверловой наконечник применяют для работ с металлом, при закручивании сначала происходит высверливание отверстия на поверхности металла, а потом, непосредственно, стяжка двух элементов.

Шлиц (4)

Это углубление специальной формы та торце головки.

- Прямой и крестообразный вариант шлица – это самые распространённые варианты, чтобы закрутить такой саморез, достаточно иметь подходящую отвёртку или шуруповёрт с соответствующей насадкой.

- Шестигранный шлиц может быть наружным или внутренним. Наружный закручивают специальным ключом с насадкой, что позволяет прилагать большее усилие для стяжки элементов. Внутренний – обычным шестигранником, подходящего размера. Так же во внутренний шестигранник, который используется для крепежа мебельных элементов, можно вставить специальную пластиковую заглушку под цвет изделия, чтобы саморез не портил эстетичный вид.

- Torx – разновидность шлица в виде шестиконечной звезды. Закручивается специальным ключом, либо шуруповёртом с соответствующей насадкой.

3. Назначение

- Универсальный саморез имеет потайную головку с крестообразным шлицом и острым наконечником. Имеет оцинкованное покрытие. Может использоваться как снаружи, так и внутри помещения, подходят для отделки во влажных помещениях. Применяется для крепежа дерева, фанеры, ДСП, листового металла (с предварительной сверловкой), искусственного камня и прочих материалов. Имеют длину от 12 до 200 мм, диаметр резьбы от 3 до 6 мм.

- Для древесины. Саморезы по дереву используют для соединения фанеры, древесины, а также их разновидностей. Крепёж деревянных изделий с помощью саморезов намного прочнее, чем крепёж, выполненный гвоздями, это обуславливается наличием резьбы. Даже спустя долгое время самопроизвольного выкручивания самореза никогда не произойдёт, как бывает с гвоздями. При правильном монтаже вы никогда не испортите материал, так как завинчивание самореза происходит более плавно, а острый наконечник задаёт направление, используя гвоздь можно расколоть деревянную поверхность, нечаянно попав между волокнами. Саморезы по дереву бывают разных размеров, в зависимости от толщины соединяемых элементов, но все они будут иметь отличительные особенности: потайная или полукруглая головка с крестообразным шлицом, редкий шаг резьбы и острый наконечник. В основном для крепления деревянных элементов используют чёрные или жёлтые саморезы. Выбирайте такую длину самореза, чтобы при скручивании двух элементов, резьба вошла во второй не менее, чем на ¼ часть толщины древесины, тогда ваше крепление будет надёжным и сможет выдерживать нагрузки.

- Для гипсокартона. Гипсокартон может крепиться либо к специальным металлическим профилям, либо к деревянному каркасу, в зависимости от материала будут иметь различия и саморезы, необходимые для монтажа. Для крепления к металлическим профилям следует выбирать саморез с частым шагом резьбы и сверлом на конце, тогда вам не придётся делать предварительную засверловку, что значительно сократит время монтажа. Для крепления к дереву выбирайте саморез с редким шагом резьбы и острым концом. Перед закручиванием воткните острый конец в гипсокартон примерно на глубину 1 мм. Какой бы способ монтажа вы не выбрали, саморезы для гипсокартона будут иметь общие черты: чёрный цвет, который говорит о коррозионной стойкости благодаря оксидному или фосфатному покрытию, потайная головка, которая должна утопать на 1 мм в лист, крестообразный шлиц, чтобы вы могли закрутить саморез не только шуроповёртом, но и отвёрткой.

- Для металлических профилей и листового металла. Саморезы по металлу имеют острый или сверловой наконечник и головку в виде пресс-шайбы, что увеличивает площадь прилегания и обеспечивает более плотное прижатие листовых элементов друг к другу. Преимущества сверлового наконечника заключается в отсутствии необходимости предварительного просверливания, саморезы и так достаточно легко вкручиваются в твёрдую поверхность металла, исключая при этом образование сколов или царапин. Саморезы со сверловым наконечником очень прочные и могут выдерживать большие нагрузки, а также обладают антикоррозионными свойствами. Шаг резьбы у таких крепёжных элементов редкий, что позволяет обойтись без использования специальных бит или свёрл. Саморезы с острым наконечником имеют частый шаг резьбы, что позволяет хорошо скрепляться материалам различной плотности. Их используют в основном для крепления древесины к металлу, толщиной до 2 мм. Они также обладают антикоррозионными свойствами и высокими показателями прочности. Для соединения металлических изделий применяют также саморезы со сверловым наконечником и шестигранной головкой или саморезы с усечённым конусом («блошки») и сверловым наконечником. «Блошки» применяют для толщины металла не более 2 мм. Шестигранные саморезы очень удобно закручивать с помощью ключа. Чтобы правильно подобрать длину самореза, необходимо знать толщину детали, которую вы хотите прикрепить к основанию и прибавить к этой толщине 10 мм. Так как для надёжности и прочности крепежа, саморез должен войти в основу на глубину не менее 10 мм. Диаметры резьбы самореза по металлу – 3.5 – 5.0 мм с шагом 0.5 мм.

- Для оконного профиля. Отдельной категории саморезов именно для пластиковых окон, как таковых, нет, но очень часто необходимо прикрепить тот же профиль для откосов, или ту же ручку. Производители пластиковых окон, в дополнение к различной фурнитуре, кладут оцинкованные саморезы с потайной головкой и острым концом. Но из практики, данный вид саморезов не самый удобный – острый конец соскальзывает, царапает при этом пластик, или вовсе прокручивается после монтажа, поэтому опытные монтажники советуют использовать саморезы со сверлом на конце. Их не уводит при закручивании, оконная рама не портится и они намного легче вкручиваются. Размер саморезов обуславливается толщиной того, что вы хотите прикрутить к окну. Например, если речь идёт о пластиковом, тонком профиле для будущих откосов, то лучше использовать маленькие «блошки» со сверлом на конце и головкой в виде пресс-шайбы, если ручку – то со скрытой головкой с крестообразным шлицом. Для надежного крепления достаточно не более 2-3 мм захода резьбы в оконный профиль.

- По бетону. Для того, чтобы прикрутить что-либо к бетону или кирпичу, необходимо учитывать, что при монтаже саморез будет подвергаться очень большим нагрузкам. Для работ по бетону выбирайте саморез из оцинкованной стали с острым концом и крестообразным или шестиконечным шлицом. Диаметр резьбы должен быть не менее 7.5 мм, возможная длина саморезов по бетону – 50-200 мм. Если основа рыхлая, то можно обойтись без предварительной сверловки, при твёрдой основе необходимо сделать предварительное глубокое отверстие.

- Для профнастила. Чтобы закрепить металлочерепицу и металлопрофиль, выбирают оцинкованные саморезы, визуально схожие с шурупами. Головка таких саморезов имеет шестигранную форму, покрыта полимерным материалом различных цветов, что позволяет подобрать саморез в один цвет с металлочерепицей. Также в комплекте с такими саморезами имеется неопреновая шайба с резиновой прокладкой, которая плотно прилегает к кровле и предотвращает попадание влаги в отверстие. Диаметр таких саморезов от 4.8 до 6.3 мм, а длина – от 190 до 250мм.

4. Как выбрать «правильный» саморез

Мало определиться с видом самореза, который необходим для определённого вида работ, необходимо, также среди множества вариантов выбрать действительно качественные, прочные крепежи, которые не подведут в самый ответственный момент. Просто внимательно осмотрите саморез. Он должен соответствовать таким простым критериям:

- Одинаковая цветовая гамма. Все саморезы одной партии должны быть одного цвета и оттенка, если речь идёт о чёрных или жёлтых саморезах. Если все изделия выдержаны в одном цвете, это может говорить о том, что вся партия прошла одинаковый вид обработки при одинаковых условиях и имеет одинаковые показатели прочности и коррозионной стойкости.

- Размеры саморезов одной партии не должны визуально отличатся друг от друга.

- Шаг между витками резьбы должен быть одинаковым.

- Если это саморезы со сверлом на конце, то оно не должно иметь заусенцев на краях, острый конец самореза должен быть без заусенцев и не быть обломанным.

- Отверстие, в виде которого выполнен шлиц, должно быть чётким, симметричным и достаточно глубоким.

- Качественные саморезы, обычно, имеют маркировку в виде заглавной латинской буквы. Это говорит о фабричном производстве, да и вам это как небольшая подсказка на случай, если придётся докупать недостающие крепежи.

Если вы видите, что выбранные вами саморезы, соответствуют вышеперечисленным критериям, то можете быть уверены, что вы держите в руках действительно качественные крепежи, которые не сломаются в процессе монтажа.

remstroiblog.ru