Фотополимерная смола собственного производства

Razrus Загрузка24.05.2016

24012

Расходные материалы

Подпишитесь на автора

ПодписатьсяНе хочу

24

Статья относится к принтерам:

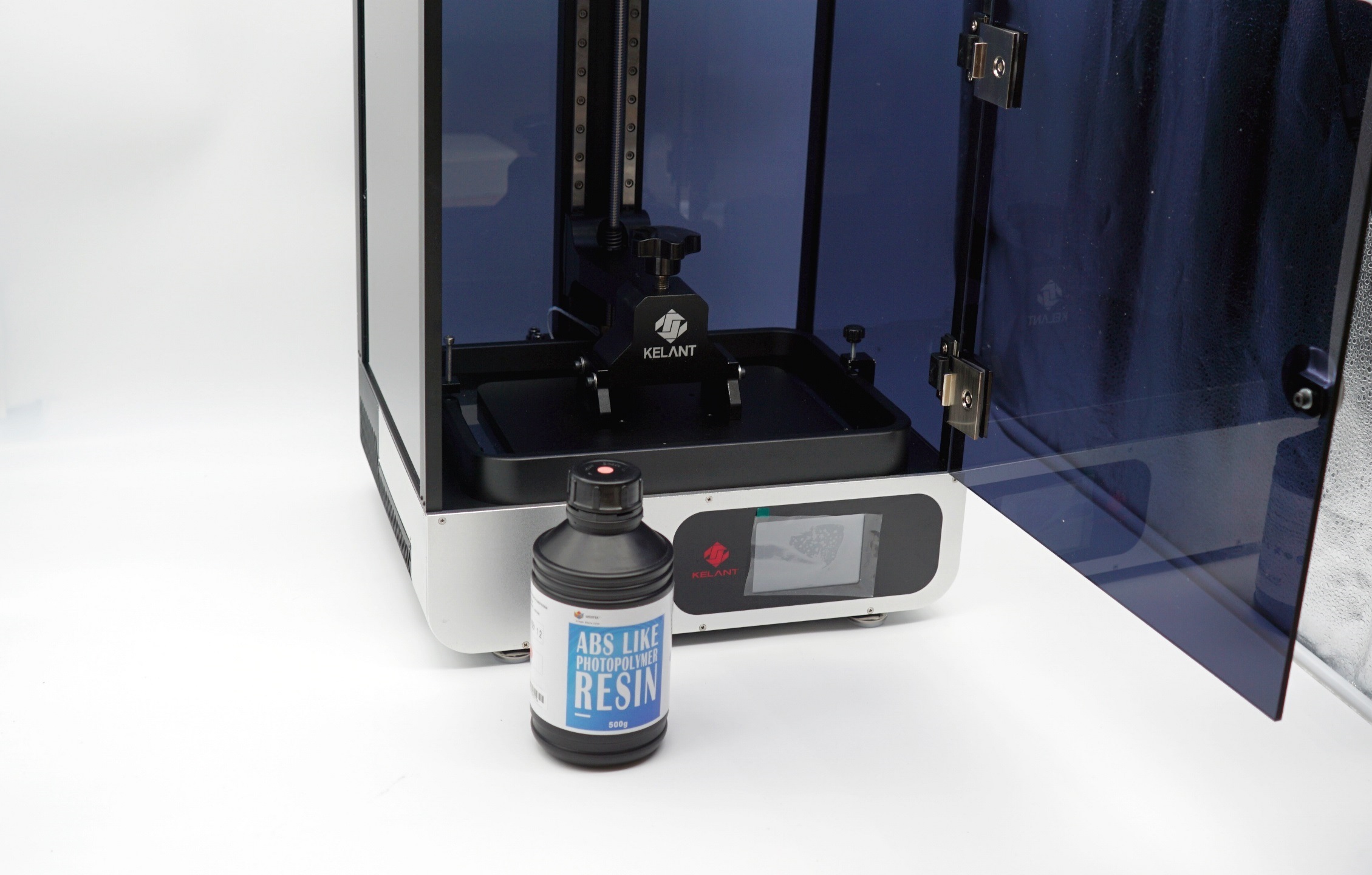

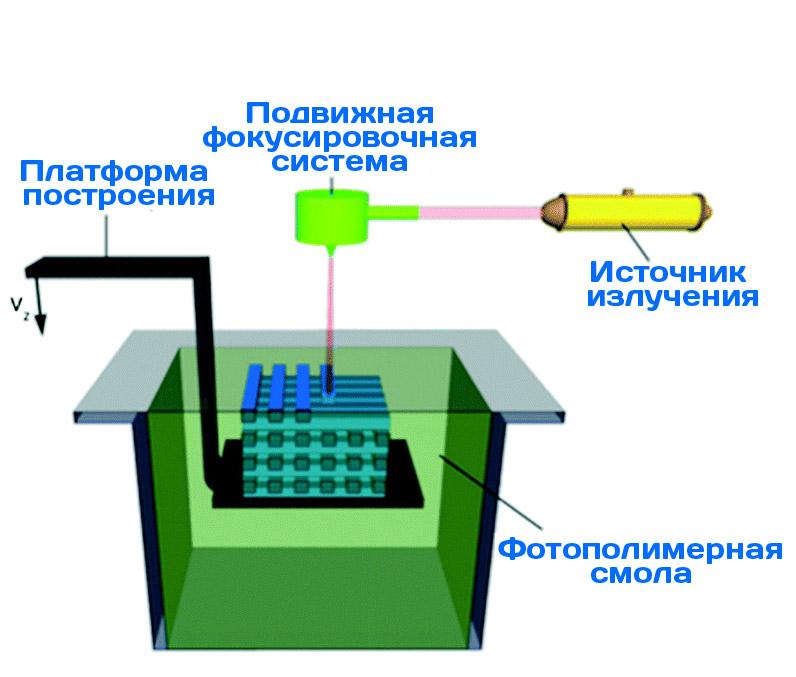

B9Creator ЗдравствуйтеВ течении нескольких месяцев наша команда занимается разработкой фотополимерной смолы. В настоящее время мы вплотную подошли к испытаниям. Практически все компоненты фотополимера изготавливаются в России. Цена на него не будет зависеть от курса доллара или евро.

При производстве смолы перед сотрудниками лаборатории ставилась задача получить после полимеризации твёрдый, абс подобный материал, способный к максимально быстрой полимеризации с минимальной усадкой. При этом нужно было предусмотреть возможность добавления красителей без потери этих свойств.

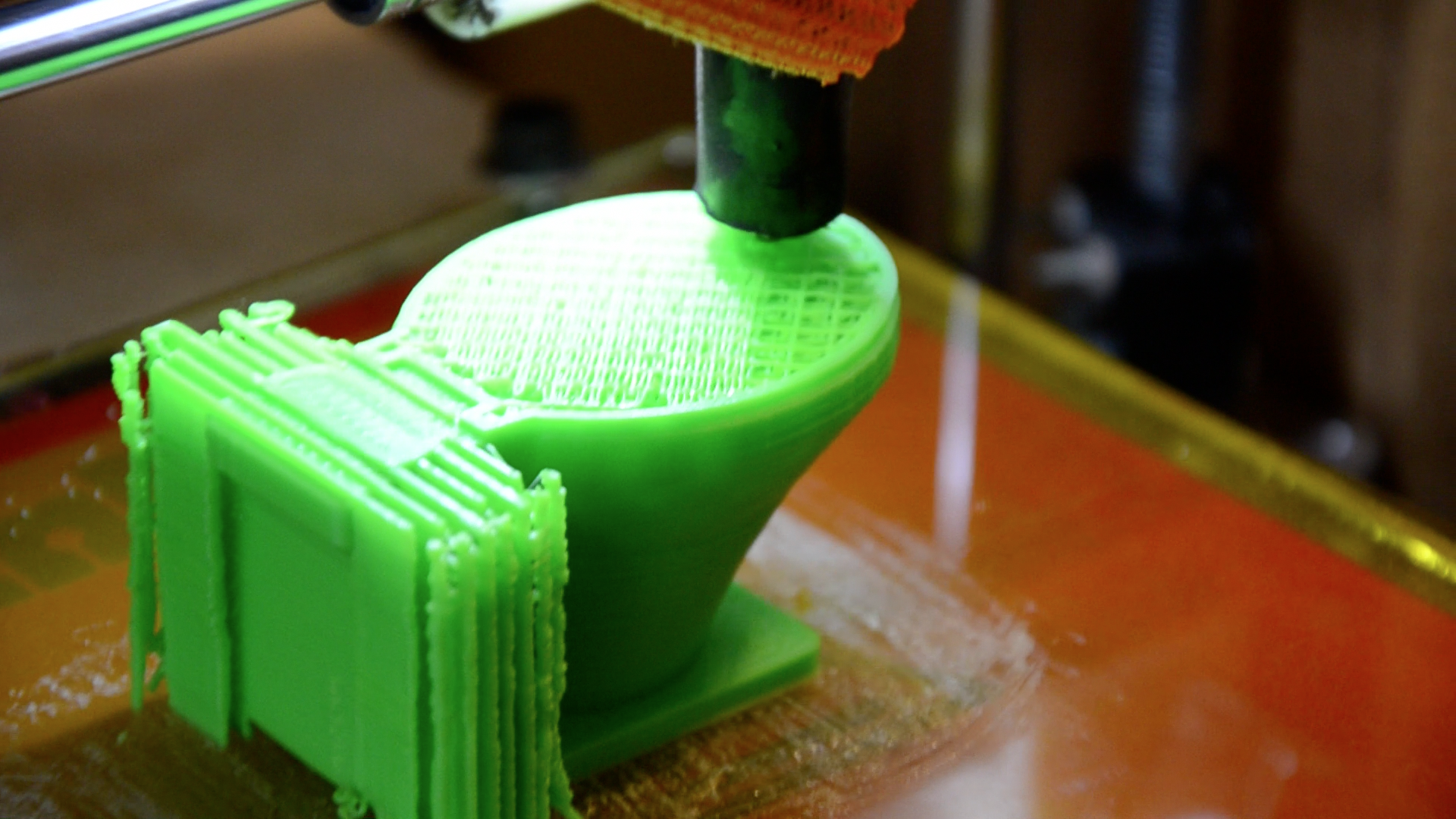

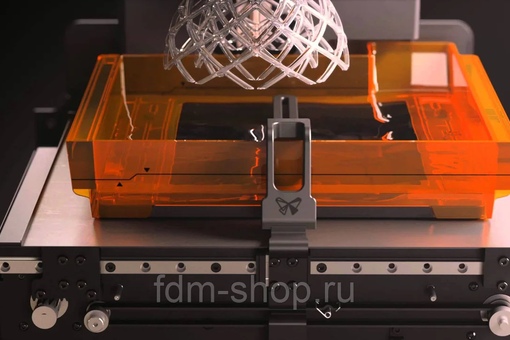

Первые эксперименты показали, что сделать подобный материал из российских компонентов возможно. Главные трудности были связаны с паразитной засветкой и слишком глубоким отверждением. Но вот эта проблема решена. Выкладываю несколько фотографий готового изделия, напечатанного из нашей смолы на b9creator. Толщина слоя — 50 мкр. Время засветки — 3.487. Засветка первых двух слоёв — 15 сек.

Но вот эта проблема решена. Выкладываю несколько фотографий готового изделия, напечатанного из нашей смолы на b9creator. Толщина слоя — 50 мкр. Время засветки — 3.487. Засветка первых двух слоёв — 15 сек.

1-ая модель тестовая. Диаметр около 5 мм, толщина около 2 мм. Качество фотографий оставляет желать лучшего, но пока возможность снять на нормальный фотоаппарат нет. Модель можно найти здесь

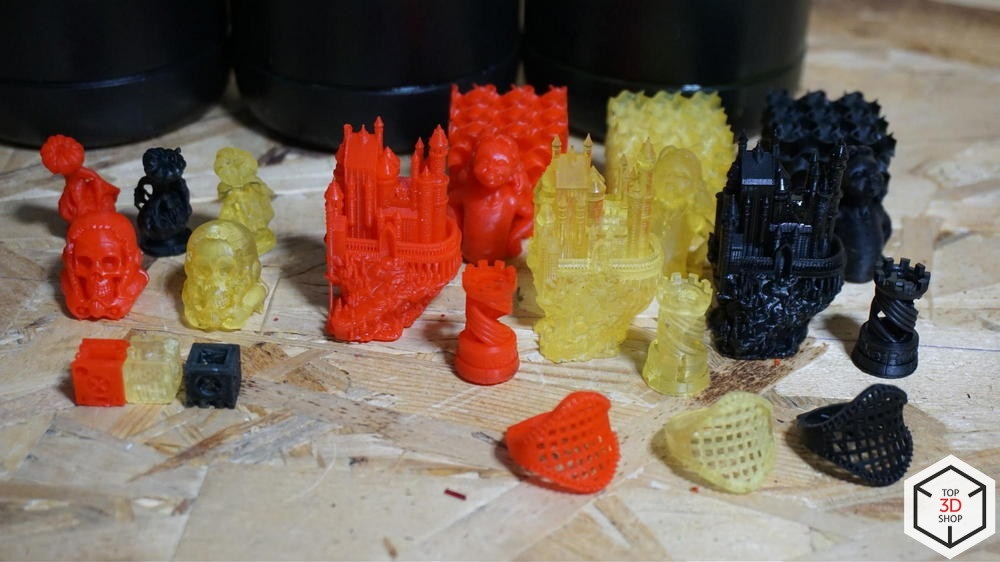

2-ая модель драконаотсюда . Высота модели — 3 см (от крыльев до постамента), толщина лап — 1 мм.Фотополимер не требует постобработки и последующего облучения УФ.Выпускаться фотополимер будем в 5 цветовых решениях: зелёный, красный, жёлтый, синий, чёрный. По цене скажу чуть позже. Будет зависеть от стоимости производственной линии.

Ищем людей, имеющих возможность протестировать фотополимер на своём принтере. В дальнейшем обещаю хорошие скидки и подарки.

Также ищем партнёров и дилеров для продажи фотополимера.

Подпишитесь на автора

ПодписатьсяНе хочу

24

Комментарии к статьеЕще больше интересных статей

dellfer Загрузка25. 05.2023

05.2023

815

10Подпишитесь на автора

ПодписатьсяНе хочу

Всем здравствуйте. Записался на тестирование нового средства для адгезии от mnogo3d, заказал на авит…

Читать дальше

Frebla Загрузка16.05.2023

1080

5Подпишитесь на автора

ПодписатьсяНе хочу

Привет.Мне на постоянной основе требуется печатать шестерни из PA6 CF. Год я испол…

Читать дальше

daymon Загрузка03.08.2017

46165

231Подпишитесь на автора

ПодписатьсяНе хочу

По материалам для печати есть достаточно статей. Но многие из них перегружены теоретическими данными…

Читать дальше

Читайте в блогах

Превращаем пластмассу в металл / Хабр

Хомяки приветствуют вас друзья!

Сегодняшний пост будет посвящен работе с выжигаемым фотополимером. В процессе напечатаем модель на 3D принтере, а затем превратим ее в изделие из металла. Будем лить серебро, бронзу и латунь. Посмотрим на сколько важен режим прокалочного цикла и к чему может привести его нарушение. Выжигаемый фотополимер оказался довольно специфичным в отличии от инжекторного воска, что требует понимания многих протекающих там процессов.

В процессе напечатаем модель на 3D принтере, а затем превратим ее в изделие из металла. Будем лить серебро, бронзу и латунь. Посмотрим на сколько важен режим прокалочного цикла и к чему может привести его нарушение. Выжигаемый фотополимер оказался довольно специфичным в отличии от инжекторного воска, что требует понимания многих протекающих там процессов.

Марка конкретного выжигаемого фотополимера GORKY LIQUID CASTABLE LSD. Цвет смолы — прозрачно желтый, производитель заявляет, что она замечательно подходит для изготовления моделей зубных имплантатов и ювелирных изделий. В одном из предыдущих постов мы рассматривали тонкости и нюансы печати различными фотополимерами, каждая смола оказалась по своему уникальна, потому тем кто не видел рекомендую к просмотру.

Сегодняшней задачей у нас будет отливка брелка на ключи в виде знака радиохазарда взятого с ресурса Thingiverse. Модель изначально имеет довольно крупные размеры, что потребует большего количества серебра. В программе уменьшаем габариты изделия на 30% и отправляем файл на печать. Высота слоя тут 50 микрон, время печати около часа на фотополимерном принтере CREALITY HALOT-SKY. Промываем его в ультразвуковой ванне и смотрим что получилось.

В программе уменьшаем габариты изделия на 30% и отправляем файл на печать. Высота слоя тут 50 микрон, время печати около часа на фотополимерном принтере CREALITY HALOT-SKY. Промываем его в ультразвуковой ванне и смотрим что получилось.

На начальном этапе подготовки к отливке, на изделия необходимо установить литники из инжекторного воска. Дело в том, что этот фотополимер не плавится, а на жале паяльника сразу превращается в легкий дымок, минуя жидкую фазу. Литники из воска сделать довольно просто, достаточно завулканизировать пару прутиков необходимого диаметра. Конкретное исполнение довольно кривое, но на результат отливок это никак не повлияет.

За пару часов на столе насобиралась горсть моделей, готовых к труду и обороне. Вся операция проходила под сериал «Очень странные дела» в компании хорошего французского зеленого чая. Параллельно подготавливаются другие восковки для отливок исторических предметов по просьбе знакомых.

Пожалуй это была самая массовая литейка за всю историю канала из подготовкой сразу нескольких выпусков наперед. Параллельно с печатью выжигаемого фотополимера была попытка завулканизировать модель для получения точного слепка но, к сожалению остатки ювелирной резины оказались просроченными и вся работа пошла коту под хвост.

Параллельно с печатью выжигаемого фотополимера была попытка завулканизировать модель для получения точного слепка но, к сожалению остатки ювелирной резины оказались просроченными и вся работа пошла коту под хвост.

Под старыми роликами часто спрашивают чертежи и электрическую схему вулканизатора. Вот архив с необходимыми файлами. Схему управления построена на базе микроконтроллера Attiny2313 и цифрового датчика температуры DS18B20. Эта же схема используется в качестве автоматики в процессе ректификации этилового спирта в домашних условиях.

Перед заливкой опоку необходимо обмотать скотчем, иначе формовочный состав при вакуумировании весь убежит. Установленную в пластилин модель накрываем куском трубы и заполняем ее формовочной смесью. Часто вижу комментарии «что за гипс я использую»? Это не гипс, а специальная ювелирная смесь, хоть бы не ленились и гуглили время от времени в промежутках между тиктоком. Конкретная смесь Prestige ORO, соотношение воды и порошка 1 : 2. 5. Состав подобран специально для минимальной усадки в процессе прокалки. Засыпаем порошок в воду, после чего быстро и тщательно все перемешиваем, комки тут недопустимы.

5. Состав подобран специально для минимальной усадки в процессе прокалки. Засыпаем порошок в воду, после чего быстро и тщательно все перемешиваем, комки тут недопустимы.

Время жизни этого коктейля восемь минут. За это время нужно успеть все перемешать, несколько минут завакуумировать состав чтобы избавится от лишних пузырей, разлить всё по опокам и снова завакуумировать все это болото. Скажу наперёд, что данная процедура полностью исключает корольки на отливках. Раньше без такого оборудования с этим у меня были проблемы.

Подготовка опок перед отливкой. Снимаем скотч, так как он нам больше не понадобится. Литники в виде гвоздей проще удалять, если их заранее окунуть в воск, а внешний нагрев позволит извлечь металл без повреждения каналов. Сверлом делаем небольшую зенковку отверстий. Важно чтобы мусор не попал внутрь. Опоки обязательно подписываем. Если не сделать данную процедуру потом, фиг пойми что-где находится, однажды обжегся на этом этапе.

Прокалочный цикл. Термопара K-типа крайне коварная вещь, тонкая — после нагрева постоянно ломается и требует ремонта, а толстая — как на зло имеет просто колоссальную инерцию и теплопотери через металлические контакты выступающие с внешней части корпуса.

Это приводило к тому, что вместо установленных 700 градусов в печи были все 830. Полный беспредел. Порой это приводило к тому, что открытие дверцы печи испепеляло тебя как Сару Коннор во время ядерного апокалипсиса. Такой режим прокалки никуда не годится, так как формовочная смесь может потрескаться и дать облои на отливках. Молчу уже про обгорание проводов на критических температурах, контакты необходимо располагать как можно дальше от места нагрева.

Простой пример как врёт толстая термопара. Разброс свыше 20 градусов на первой полки прокалки. Экспериментальным путем пришлось проводить корректировку температур. Каждый раз вспоминаю Тимофея с литейной мастерской ARIMF когда запускаю прокалку на этой печи.

После подбора температур, необходимые 740 градусов достигаются при 655. Измерения совпали как на независимом термометре с термопарой, так и с пирометром.

К каждой формовочной смеси производитель прилагает инструкцию с прокалочным циклом. Вот простой пример для нашего состава. Тут видны конкретные полки по температурам в определенное время. Весь процесс занимает 15 часов. Сильно удивил синий график для фотополимеров, дело в том, что при моментальном нагреве в 500 градусов, опоку, в теории должно разорвать на части из-за огромного количества влаги внутри. А в инструкции для фотополимера Gorky Liquid, цикл отличается от того, что заявляет производитель формофочной смеси Prestige ORO. И вот фиг пойми кому верить. Пойдем как всегда опытным путем.

Для начала нужно определить при какой температуре выгорает фотополимер. Для этого в печке для плавки металла будем плавно поднимать обороты и смотреть, когда ювелирное кольцо начнёт испарятся. Изменение цвета модели начало меняться при 350 градусах. При том выглядело это крайне мистически, кольцо постепенно темнело оставаясь в первоначальной форме до тех пор, пока не превратилось в кучу угля, который больше не выгорал.

Для этого в печке для плавки металла будем плавно поднимать обороты и смотреть, когда ювелирное кольцо начнёт испарятся. Изменение цвета модели начало меняться при 350 градусах. При том выглядело это крайне мистически, кольцо постепенно темнело оставаясь в первоначальной форме до тех пор, пока не превратилось в кучу угля, который больше не выгорал.

Как же так, в прошлом посте я показывал что эта смола сгорает без остатка малейшего следа, а тут такое. Не паникуем. Повторил эксперимент положив кольцо в уже разогретую печь. Изделие за пару часов исчезло, оставив после себя только черный потек на дне тигля. Похоже, что фотополимер при плавном нагреве аннигилирует при доступе кислорода. Много раз пришлось открывать печку в процессе первого эксперимента и это превратило изделие в угли.

Печатаем дополнительные модели для опытов. Возьмем брошь в стиле викингов и установим ее для заливки вместе с обыкновенной восковой моделью. Банка с под оливок будет выступать в качестве опоки. Проверялись разные циклы прокалки и следовательно я попросту не успевал находить металлические банки на местных мусорках.

Проверялись разные циклы прокалки и следовательно я попросту не успевал находить металлические банки на местных мусорках.

Весь процесс должен проходить в хорошо проветриваемом помещении, иначе дух исходящий из щелей печи завоняет всё. Потому прокалка проходит под кондиционером. Нечего коробке лишний раз перегреваться. Это всего лишь одна треть из тех опок, которые готовились к отливкам, массовое производство так сказать…

У нас есть три опоки. На последней меньше всего трещин и это неспроста, давайте разбираться. Первый образец. Банка из-под оливок хрустит в руках как чипсы во время футбола. Сталь превратилась в труху. Ломаем получившееся блюдо на две половины и смотрим что там внутри.

Данный цикл прокалки длился 7 часов и дело было до коррекции температуры печи. Поверхность формомассы здесь похожа на побелку потолка в погребе, все потрескалось. Теперь самое интересное. Добравшись до изделия из инжекторного воска тут предстала совсем другая картина. Ему абсолютно все равно на нарушение прокалочного цикла, поверхность тут ровная и не имеет видимых дефектов.

Ему абсолютно все равно на нарушение прокалочного цикла, поверхность тут ровная и не имеет видимых дефектов.

Вскрываем вторую опоку, время прокалки 8 часов, температура подбиралась из рубрики пальцем в небо. Что интересного оказалось внутри? Один и тот же крест из инжекторного воска на общей основе показал непредсказуемый результат, одна поверхность идеальная, а вторая покрылась перхотью. Также один из крестов дал трещину.

Вскрываем последнюю банку из-под кукурузы. Этот цикл длился 10 часов и был где-то близко к рекомендациям производителя. Этот образец лучшим образом поясняет, почему фотополимер разрушает внутреннюю поверхность. Дело в том, что при недостаточной просушке опоки в составе остается небольшое количество влаги, при выгорании смолы и контакте с водой поверхность смеси разрывает на колбасу.

Потому отсюда следует вывод, что начальные полки просушки следует продлить как минимум на пару часов поверх рекомендуемых инструкцией, особенно это актуально для больших опок.

Коэффициент металла для ювелирного воска и серебра 1 к 11. То есть, если восковка весит 1.56 грамм, то умножаем цифру на 11 плюс пару грамм на литник и получаем количество необходимого серебра для будущего изделия. Для фотополимера это соотношение 1 к 7.5, он значительно плотней в отличии от воска.

Ну что ж приступаем к литейному ремеслу. Рекомендую обзавестись термостойкими перчатками для таких дел, так как инфракрасное излучение муфельной печи запекает руки до состояния шашлыка за пару секунд, а в воздухе стоит отчетливый аромат паленых волос.

Чтобы металл не окислялся во время плавки посыпаем его бурой, она как попкорн при нагреве разбухает и разлетается по окрестностям. Если количество металла большое, то оно прогревается двумя горелками. Ну а дальше как всегда по классике в работу вступает кружка и центробежное литье.

Первый блин комом. Недолив из-за того, что неправильно рассчитал коэффициенты серебра и фотополимера. Или серебра пожлобился, уже не вспомню. Вторая попытка и тоже недолив, в этот раз серебро пробило дно опоки и частично вылилось в кружку. Малость не долил формовочной смеси.

Или серебра пожлобился, уже не вспомню. Вторая попытка и тоже недолив, в этот раз серебро пробило дно опоки и частично вылилось в кружку. Малость не долил формовочной смеси.

Для плавки металла используется MAPP газ, дающий максимальную температуру пламени примерно 1900 градусов. Честно, таких температур не замечал, но жарит она хорошо по сравнению с обычной бутановой горелкой.

На этот раз серебра положил с запасом. Посыпаю содержимое бурой чтобы метал не окислялся в пламени горелки и прогреваю его несколько минут чтоб был запас по температуре. Самый волнительный момент. Так как это была не первая попытка отливки, на правой руке начали образовываться мозоли, а супруга сейчас в отъезде)

Водные процедуры показали, что на свет появилось новое изделие, нужно его извлечь и промыть в воде. На удивление, модель полностью пролилась всего лишь с третей попытки, что не может не радовать.

Дальше использовал оплавки античной бронзы, которая использовалась в одном из прошлых фильмов, где мы отливали бронзовый кельт. Как найти такую бронзу не спрашивайте, это долгая история и тут есть о чем поговорить.

Как найти такую бронзу не спрашивайте, это долгая история и тут есть о чем поговорить.

Плавим бронзу с помощью двух газовых горелок параллельно присыпая содержимое бурой и выливаем всё в графитовую изложницу. Коэффициент бронзы и фотополимера не знаю, количество металла брал на глаз. Машем кружкой. Однажды, увидел соседа в окне, который наблюдал за этим процессом из соседнего дома. Он явно не понимал что происходит, но при этом прожигал меня взглядом. Нефиг заглядывать в чужие окна!

Отливка на удивление получилась со второго раза, на первом забыл включить видеозапись на камере, но там было всё печально, недогрел металл.

Так же попробуем отлить его из латуни. Литейную латунь можно раздобыть из сантехнических фитингов, в конкретном случае это заглушка для трубы. Прогрев пару минут, изделие начало сдаваться и стекать каплями на дно тигля. С детства мечтал приручить металл и превратить его в что-то необычное.

При плавке латуни мне вспомнилась школьная дискотека 2000-х, там играли песни группы «Руки вверх», стоял дымогенератор и стробоскоп, который мигал в толпу обдолбанных малолеток не понимающих суть своего бессмысленного существования. Я часто спрашиваю себя: Что останется от всего этого через миллиард лет? Явно ничего хорошего. С этой мыслью просыпаюсь каждое утро.

Я часто спрашиваю себя: Что останется от всего этого через миллиард лет? Явно ничего хорошего. С этой мыслью просыпаюсь каждое утро.

Латунь вроде пролилась и оставила на поверхности красочные ярко желтые следы. Дышать цинком очень полезно, потому проводить такую терапию регулярно не рекомендую! Остужаем опоку в холодной воде. С первого взгляда всё замечательно. Видно знак радиохазарда. Но по факту нас ждёт разочарование. Такое чувство, что металл застыл в опоке прямо в процессе маханием кружкой. Всё пролилось кроме верхушки, явно недогрел металл.

В результате насобиралась вот такая коллекция замечательных разношерстных изделий. Некоторые уйдут на переплавку, а некоторым предстоит дальнейшая обработка. Вывариваем заготовки в лимонной кислоте. При детальном осмотре металла, в глаза бросаются края изделий. На серебре они острые, правильные. На бронзе углы вялые, сглаженные. Текучесть серебра явно выше.

Обработка изделий. В ход идёт грубая артиллерия в виде напильников и надфилей. Необходимо убрать остатки литниковой системы и выровнять все плоскости. При детальном осмотре в металле была обнаружена раковина с обратной стороны изделия. Заделаем её припоем для пайки с трёх процентным содержанием серебра. По цвету металл будет отличатся, но это не критично. Алмазной насадкой убираем облои в каньонах рельефа. Ровные плоскости выводим на наждачной бумаге. В начале используем крупное зерно, а затем мелкое по убывающей.

В ход идёт грубая артиллерия в виде напильников и надфилей. Необходимо убрать остатки литниковой системы и выровнять все плоскости. При детальном осмотре в металле была обнаружена раковина с обратной стороны изделия. Заделаем её припоем для пайки с трёх процентным содержанием серебра. По цвету металл будет отличатся, но это не критично. Алмазной насадкой убираем облои в каньонах рельефа. Ровные плоскости выводим на наждачной бумаге. В начале используем крупное зерно, а затем мелкое по убывающей.

В самом конце использовался мелкозернистый водный камень, поверхность оставил сатинированую с мелкими царапинами. Такой метод обработки часто применяется для клинков ножей. Вся серебряная пыль в процессе обработки металла не выбрасывается, а собирается в отдельный пакетик для последующей переплавки. В результате из этого мусора получилась капля в пару грамм. Отходы превращаем в доходы как говорится.

Параллельно на наждачной бумаге выводим плоскость на бронзовой заготовке. Поверхность в этот раз сделаем матовую с использованием 30% азотной кислоты. Десять минут и готово. Такие изделия в итоге получились. Одно из серебра, а второе из бронзы пролежавшей в земле несколько тысяч лет.

Поверхность в этот раз сделаем матовую с использованием 30% азотной кислоты. Десять минут и готово. Такие изделия в итоге получились. Одно из серебра, а второе из бронзы пролежавшей в земле несколько тысяч лет.

Перейдем к самой интересной глава повествования. Превращение изделия в артефакт. Для этого нам нужен светящиеся в темноте порошок. Достать его можно из старых советских часов или рубильников. Собираем светомассу постоянного действия на основе радия 226 в отдельный пакетик и … Да шучу я! Такой светонакопительный пигмент продается на алиэкспресс.

Разводим его с эпоксидной смолой, а с помощью шприца заливаем состав в углубление брелка. Эпоксид довольно жидкий и сам растечется по всему объему рисунка. Через сутки получаем два светящихся артефакта. Пару минут работы и брелки можно цеплять на ключи. Удивительно как простая модель напечатанная домашнем 3D принтере может превратится в изделие из металла.

Пока заряжал люминофор ультрафиолетовым фонариком, заметил, что формовочная смесь на заднем плане начала флюоресцировать красивым желтым цветом. Места где находились восковые модели светятся значительно меньше. Любопытно, но свежая формовочная смесь не обладает подобными свойствами, они проявляются только после прокалки и на этом кадре это хорошо видно.

Места где находились восковые модели светятся значительно меньше. Любопытно, но свежая формовочная смесь не обладает подобными свойствами, они проявляются только после прокалки и на этом кадре это хорошо видно.

Для справки. Съемка этого выпуска заняла чуть больше месяца. Пришлось повторять 3 полных цикла прокалки опок, чтобы понять из-за чего шелушится поверхность выжигаемого фотополимера. Платформа на которой проходила прокалка, после всех экспериментов рассыпалась в труху, металл стал похож на засохшую лепешку которая легко ломается руками. Получившийся брелок полностью безопасен, его фон не превышает радиационные поля в Чернобыле.

Параллельно проводилась съемка литья изделий для будущих проектов. В общей сложности использовалось больше сотни грамм античного серебра. В процессе получил пару ожогов горелкой. В дальнейшем планируется модернизация литейного оборудования, будет собран восковой инжектор с подогревом и вакуумный литейный стакан предназначенный для вакуумного литья.

Поддержи нас на Patreon

Полное видео проекта на YouTube

Наш Instagram

Изготовление печатных форм из фотополимера вручную — высокая печать Commons

Изготовление печатных форм вручную — это простой процесс. Фотополимерные пластины имеют светочувствительную поверхность на пластиковой или металлической основе. Пленочный негатив помещают на поверхность пластины, закрепляют крином или стеклянным покрытием и подвергают воздействию ультрафиолетового света. Там, где свет падает на пластину, пластина подвергается воздействию и затвердевает. То, что не экспонируется из-за того, что оно закрыто черной частью негатива пленки, будет смыто водой; то, что подвергается воздействию ультрафиолетового излучения, затвердевает и не смывается, оставляя рельефную поверхность, с которой можно печатать. Правильное время экспонирования определяется техническими данными производителя планшета и с помощью датчика Штуффера.

Открытые пластины можно мыть вручную щеткой для мытья в раковине или поддоне для мытья. Во время смыва пластину можно закрепить на жесткой монтажной резине в раковине, чтобы она не двигалась. Кисти для смыва очень мягкие и эластичные. Щетки со средней или жесткой щетиной могут поцарапать или стереть слишком много тарелки. После смыва пластину ополаскивают и удаляют лишнюю влагу губчатым валиком. Пластину сушат при низкой температуре. После высыхания на пластины с пластиковой подложкой можно наносить клейкую пленку. Еще одна постэкспозиция для окончательного «отверждения» дорабатывает пластину и стабилизирует ее. Если вы используете форму для изготовления форм или устройство для промывки, к верхней части устройства для изготовления форм можно прикрепить магнитную монтажную резину, чтобы удерживать пластины с металлической или пластиковой подложкой. Зеленый герметик полезен для поддержания герметичности монтажной резины на пластиковой или металлической основе.

Во время смыва пластину можно закрепить на жесткой монтажной резине в раковине, чтобы она не двигалась. Кисти для смыва очень мягкие и эластичные. Щетки со средней или жесткой щетиной могут поцарапать или стереть слишком много тарелки. После смыва пластину ополаскивают и удаляют лишнюю влагу губчатым валиком. Пластину сушат при низкой температуре. После высыхания на пластины с пластиковой подложкой можно наносить клейкую пленку. Еще одна постэкспозиция для окончательного «отверждения» дорабатывает пластину и стабилизирует ее. Если вы используете форму для изготовления форм или устройство для промывки, к верхней части устройства для изготовления форм можно прикрепить магнитную монтажную резину, чтобы удерживать пластины с металлической или пластиковой подложкой. Зеленый герметик полезен для поддержания герметичности монтажной резины на пластиковой или металлической основе.

Изготовление собственных тарелок: что вам нужно

Вы занимаетесь изготовлением тарелок своими руками и хотите попробовать и освоить этот процесс на своем рабочем месте? Вот требования к материалам, необходимым для экспонирования ваших собственных пластин, включая некоторые другие варианты, если вы хотите поэкспериментировать с более примитивным оборудованием:

Элемент УФ-облучения

УФ-лампы (например, для загара) обычно лучше всего работают в световом коробе. Вы можете контролировать время выдержки, используя лампочки, которые будут давать стабильные результаты для каждой выдержки. Несколько лампочек, установленных на расстоянии от двух до четырех дюймов от вашей тарелки, идеальны. Хорошая тарелка с крепкими плечами нуждается в освещении с нескольких сторон; вот несколько рекомендаций, основанных на вашем проекте:

Вы можете контролировать время выдержки, используя лампочки, которые будут давать стабильные результаты для каждой выдержки. Несколько лампочек, установленных на расстоянии от двух до четырех дюймов от вашей тарелки, идеальны. Хорошая тарелка с крепкими плечами нуждается в освещении с нескольких сторон; вот несколько рекомендаций, основанных на вашем проекте:

- Проекты размером до 10 x 13 дюймов с минимум шестью (6) 25-ваттными лампами, расположенными рядом друг с другом.

- Проекты размером до 12 x 18 дюймов с минимум десятью (10) 40-ваттными лампами, расположенными рядом друг с другом.

- Проекты размером до 18 x 24 дюймов, минимум пятнадцать (15) ламп мощностью 40 Вт, расположенных рядом друг с другом.

Если вы не можете найти лампочки для загара, альтернативой могут стать черные лампочки. Другие варианты источника УФ-излучения: старое доброе солнце. Это непроверенный источник и потребуется много терпения и экспериментов.

Бюро обслуживания: Негативы пленки

Хотя их число сокращается, все еще существуют компании, называемые Бюро обслуживания типографий, которые будут обрабатывать пленку для вас. Их также называют центрами цифровой обработки изображений или цехами допечатной подготовки. Вы можете заказать пленку Right Reading Emulsion Side Up или RREU. Пленка будет иметь блестящую сторону и тусклую сторону. Тупой стороной прикладывают к полимерной пластине. Сообщите в бюро обслуживания, что вам нужна пленка с плотностью от четырех до пяти (степень черного).

Их также называют центрами цифровой обработки изображений или цехами допечатной подготовки. Вы можете заказать пленку Right Reading Emulsion Side Up или RREU. Пленка будет иметь блестящую сторону и тусклую сторону. Тупой стороной прикладывают к полимерной пластине. Сообщите в бюро обслуживания, что вам нужна пленка с плотностью от четырех до пяти (степень черного).

Вы также можете использовать прозрачные пленки, напечатанные на настольном принтере. Проблема в том, что настольные принтеры не могут добиться такой плотности черного, как пленка. Менее плотная пленка позволит свету проникнуть через черные области, что приведет к получению пластины, непригодной для печати. Вы можете распечатать две одинаковые пленки одного и того же проекта и наложить их друг на друга, чтобы получить подходящую плотность. Однако иногда регистрация вашего принтера от одной пленки к другой может незначительно меняться. Этот метод может не дать мелких деталей или линий.

Вымывание водой

После экспонирования планшеты вымываются водой. Большая раковина или любой поднос со сторонами в четыре дюйма или выше могут работать в качестве поддона для смыва. Температура воды для смыва должна быть примерно 74 градуса F (24 градуса C). Используйте недорогой термометр для аквариума с рыбками, чтобы измерить температуру. Пока вы промываете планшет и удаляете излишки полимера, вам понадобится что-то, что будет удерживать планшет в неподвижном состоянии в лотке для промывки, например, жесткая монтажная резина. Полимерная пластина будет прилипать к резиновой поверхности, а акриловая подложка обеспечит твердую поверхность в вашей раковине или поддоне для смыва. Как металлические, так и пластиковые пластины будут держаться на резине. Защитный коврик для посуды также подойдет вместо жесткой резины, как и резиновые коврики, используемые в шкафах для защиты стеклянной посуды от сколов.

Большая раковина или любой поднос со сторонами в четыре дюйма или выше могут работать в качестве поддона для смыва. Температура воды для смыва должна быть примерно 74 градуса F (24 градуса C). Используйте недорогой термометр для аквариума с рыбками, чтобы измерить температуру. Пока вы промываете планшет и удаляете излишки полимера, вам понадобится что-то, что будет удерживать планшет в неподвижном состоянии в лотке для промывки, например, жесткая монтажная резина. Полимерная пластина будет прилипать к резиновой поверхности, а акриловая подложка обеспечит твердую поверхность в вашей раковине или поддоне для смыва. Как металлические, так и пластиковые пластины будут держаться на резине. Защитный коврик для посуды также подойдет вместо жесткой резины, как и резиновые коврики, используемые в шкафах для защиты стеклянной посуды от сколов.

Губка для сушки

Тщательно вымыв тарелку, ополосните ее под теплой проточной водой. Положите влажную тарелку на сухое полотенце на плоской поверхности и с помощью губки с небольшими отверстиями сотрите лишнюю влагу. Чем меньше отверстия губки, тем лучше вы сможете удалить влагу. Большие дыры оставят большие капли на вашей тарелке и могут остаться там, когда вы высушите тарелку. Губки для автомойки хорошо подходят для этого.

Чем меньше отверстия губки, тем лучше вы сможете удалить влагу. Большие дыры оставят большие капли на вашей тарелке и могут остаться там, когда вы высушите тарелку. Губки для автомойки хорошо подходят для этого.

Система тепловой сушки

Ваша тарелка должна сохнуть в течение 10-13 минут в зависимости от типа тарелки. Температура сушки должна быть примерно 125-140 градусов по Фаренгейту (20-30 градусов по Цельсию).

Если у вас есть доступ к духовке, попробуйте нагреть духовку, пока не достигнете 135-140 градусов на термометре духовки. Выключите духовку, поставьте внутрь тарелку и не открывайте дверцу, пока не пройдет необходимое время.

Еще один переносной способ — взять картонную коробку и заклеить дно. Переверните коробку и вырежьте отверстие, достаточное для насадки фена. Вставьте насадку в отверстие, включите фен на нужное время. Держите коробку вверх дном, чтобы воздух не выходил наружу и сохранялось тепло внутри. Будьте осторожны, чтобы не заблокировать вентиляционные отверстия фена.

В качестве альтернативы попробуйте вынести запечатанную картонную коробку на улицу и поставить ее под прямые солнечные лучи. Положите тарелку и коробку на нее, чтобы защитить ее от солнечных лучей. Коробка должна прогреться достаточно, чтобы высушить тарелку.

Хранение неэкспонированных пластин

Храните неэкспонированные пластины в защитных черных фотопакетах. Используйте эти пакеты для длительного хранения. Тарелки лучше всего хранить в горизонтальном положении в ящике вдали от влаги, влаги и солнечного света. Пластины можно ненадолго открывать под лампами накаливания и люминесцентными лампами, но только на короткие минуты, иначе материал обнажится, и их нельзя будет использовать для печати.

Рекомендуется иметь под рукой дополнительные черные мешки для хранения полных тарелок и раздельных тарелок. Наличие лишнего ограничит количество раз, которое вам придется открывать большую сумку, и вы рискуете обнажить весь свой инвентарь тарелок.

Гарольд Кайл, РазработчикИзготовление печатных форм — Фотополимер — Отдел печати (Студия искусства)

Перейти к концу метаданных Изготовление печатных форм — это пластина для высокой печати, изготовленная путем воздействия на прозрачную пленку ультрафиолетовым светом.

1/ Сделайте ваш Pictorico прозрачным

У нас есть подробные инструкции о том, как это сделать, в разделе: Подготовка изображения на фотополимерной пластине (LETTERPRESS).

Обычные прозрачные пленки для шелкографии, рисунки на прозрачных пленках и т. д. будут работать с , а не с .

Любые эксперименты, не связанные с пленками Pictorico, проводятся за ваш счет. Например, если вы хотите сделать какой-нибудь рисунок китайским маркером или супер-непрозрачными чернилами, вам придется заплатить за свою тарелку независимо от того, получится она или нет.

2/ Напечатайте свой диапозитив

Вы можете распечатать его у своего преподавателя или ассистента (существуют ограничения по размеру того, что мы можем сделать) с помощью Epson 3880. Текущие цены и ограничения по размеру см. в разделе Цены в магазинах бумаги.

Или вы можете напечатать его в Graphic Arts (только наличные/чеки!) Попросите «производителя фотополимерных печатных форм, читающего эмульсию справа вверх, негатив».

3/ Купите тарелку

Купите тарелку у своего профессора или ассистента. Уточните у них размер, с которым вы работаете. Размеры и цены см. в разделе Цены в магазинах бумаги.

Не выносите его из комнаты для экспонирования до тех пор, пока вы не подвергнете его экспонированию, потому что он чувствителен к свету. Это испортит тарелку.

4/ Обзор

Общий обзор машины для изготовления форм:

Выставьте заднюю часть формы (противоположную сторону от защитной пленки) на 20 секунд в качестве предварительной экспозиции.

Переверните пластину в блоке экспонирования лицевой стороной к прозрачной пленке (эмульсия к эмульсии) и убедитесь, что при включении вакуума они выглядят как можно лучше.

Экспозиция, промывка, сушка и постэкспонирование.

Настройки и время изготовления форм Примечание о настройках: они могут различаться! Пожалуйста, придерживайтесь любых изменений, сообщенных вашим профессором. Изготовитель печатных форм привередлив и зависит от ваших носителей. Короче говоря, пожалуйста, спросите, прежде чем разоблачать, если вы не уверены!

Изготовитель печатных форм привередлив и зависит от ваших носителей. Короче говоря, пожалуйста, спросите, прежде чем разоблачать, если вы не уверены!

LINE DRAWING, одинарная пленка

- Время предварительной экспозиции: обратная сторона пластины в течение 20 секунд (вакуум не требуется)

- Время воздействия: 90 секунд

- Время вымывания: 290 секунд

- Время высыхания: 720 секунд

- Время отверждения после воздействия: 260 секунд (без вакуума) родителей

- время: задняя часть пластины в течение 20 секунд (вакуум не требуется)

- Время воздействия: 240 секунд

- Время вымывания: 290 секунд

- Время высыхания: 720 секунд

- Время отверждения после воздействия: 260 секунд (без вакуума)

Обзор станка

4/Подробное описание работы

Шаг 9015 6 Имя Информация Фото (нажмите для увеличения)

1 Поворот on Включите, потянув за большую красную ручку, а затем нажмите кнопку питания (обведена синим) 2 Разберитесь с настройками Убедитесь, что номера на устройстве соответствуют номерам, присвоенным вам вашим профессором, ассистентом или лаборантом.

Те, что на фото, могут не подходить для того, что вы делаете. См. экспозицию для рекомендуемого времени.

Те, что на фото, могут не подходить для того, что вы делаете. См. экспозицию для рекомендуемого времени.Не пытайтесь изменить эти настройки без консультации с профессором, техническим специалистом или техническим специалистом. Вы всегда можете использовать таймер на своем телефоне или белый кухонный таймер, расположенный в комнате для экспонирования, если вы используете время экспонирования, отличное от запрограммированного в аппарате.

Цифры светодиодов на устройстве указаны в секундах.

3 Предварительный нагрев и вентиляция. Предварительно нагрейте моющий раствор и осушитель, нажав соответствующую кнопку.

Включите центральную вентиляцию в экспозиционной комнате. Переключатель находится рядом с первой литографической станцией.

Кнопка включения/выключения нагревателя раствора

Кнопка включения/выключения осушителя

4 Предварительная экспозиция Пока вы ждете, пока устройство нагреется, вы можете предварительно экспонировать и экспонировать свою пластину.

ПРЕДВАРИТЕЛЬНАЯ ЭКСПОЗИЦИЯ:

Положите тарелку эмульсионной стороной вниз (эмульсионная сторона имеет отслаивающееся прозрачное покрытие, которое вы пока можете оставить) в ящик для экспонирования. Поместите его поверх полупрозрачной крышки отслаивающимся покрытием вниз.

Установите таймер на телефоне на 20 секунд или установите кухонный таймер в экспозиционной комнате.

Нажмите кнопку экспозиции, чтобы начать экспозицию, и через 20 секунд нажмите ее еще раз, чтобы остановить экспозицию.

Кнопка экспозиции: 5 Основная экспозиция ОСНОВНАЯ ЭКСПОЗИЦИЯ

Теперь вы можете показать свою тарелку.

Снимите прозрачное покрытие.

Положите планшет эмульсионной стороной вверх в ящик экспонирования.

Осторожно положите прозрачную пленку эмульсионной стороной вниз на пластину. Если вы выполняете диффузионный дизеринг с двукратной прозрачностью, научитесь выстраивать их здесь.

Осторожно положите прозрачную пленку эмульсионной стороной вниз на пластину. Если вы выполняете диффузионный дизеринг с двукратной прозрачностью, научитесь выстраивать их здесь.

Эмульсии пластины и прозрачной пленки должны соприкасаться — если у вас есть какой-либо текст, когда вы посмотрите на него в ящике, он будет неверным.

6 Основная экспозиция

и вакуум 9000 3

Аккуратно намотайте покрытие на тарелку + пленку.

Закройте ящик (осторожно!) и нажмите кнопку вакуума . Пылесос очень важно иметь, и о нем легко забыть! Вы можете сказать, что вакуум работает, когда стрелка вакуумметра колеблется в устойчивом месте выше 0, обычно около 0,08.

Затем нажмите кнопку экспозиции, чтобы экспонировать желаемое время. См. экспозицию для рекомендуемого времени.

Вы можете использовать количество секунд, запрограммированное в машине, и позволить ей автоматически отключаться;

ИЛИ вы можете использовать белый таймер в комнате и засекать время самостоятельно. Обратите внимание, что если вы сделаете это таким образом, вам придется самостоятельно выключить свет экспозиции, снова нажав кнопку экспозиции.

Как перевернуть крышку:

Кнопка включения/выключения вакуума:

7 90 068 Промывка Когда ваша тарелка закончит экспонирование, вы немедленно промоете ее.

. Рекомендуется ИСПОЛЬЗОВАТЬ ПЕРЧАТКИ для этого и всех последующих шагов.

. Рекомендуется ИСПОЛЬЗОВАТЬ ПЕРЧАТКИ для этого и всех последующих шагов.Убедитесь, что уровень воды выше ВСЕХ щетинок в ванне для промывки не менее чем на 1/8 дюйма. Включите фонарик на телефоне, чтобы еще раз проверить.

Откройте верхнюю крышку устройства для промывки форм.

Приклейте тарелку к черной/зеленой резинке в нижней части крышки.Используйте ракель, чтобы очистить резиновую подложку и тарелку до и после Наклейте пластину так, чтобы эмульсионная сторона пластины была обращена в сторону от резины, другими словами, рельефная сторона будет обращена к вам.0003

Закройте крышку, защелкните ее и нажмите кнопку «Промывка».

Устранение неполадок:

Если пластина не приклеивается к подложке, возможно, она слишком влажная. Соберите подложку, высушите тарелку и повторите попытку.

Вы можете вымыть тарелку во второй раз, если есть несколько частей, которые еще не полностью вымыты.

Кнопка включения/выключения промывки:

8 Сушка Когда промывка закончена, вы можете высушить тарелку.

Поместите его эмульсией вверх в один из сушильных ящиков. Осторожно, ручки ящиков могут быть горячими.

Поместите его эмульсией вверх в один из сушильных ящиков. Осторожно, ручки ящиков могут быть горячими.Нажмите кнопку времени сушки и подождите, пока не раздастся звуковой сигнал, говорящий об окончании. Переверните его и снова высушите, если он не высох полностью.

9 Отверждение/пост-экспонирование Поместите эмульсию планшета вверх в ящик для экспонирования. Выставьте его на время, указанное в разделе экспозиции.

Выключите машину.

10 Готово Теперь можно выключить устройство. Оставьте крышку промывочной ванны открытой.

Для уборки:

- убедитесь, что все поверхности чистые

- возьмите с собой всю бумагу, прозрачные пленки и тарелки

- не оставляйте мусор в комнате

- вытрите брызги воды

- положите новый бумага на столах, если они грязные

- выключите свет

- закрыть все шкафы

- оставить крышку промывочной жидкости открытой

Устранение неполадок

Тарелка не полностью промывается: 900 14 - повторная стирка

- меньшее экспонирование

- двойная прозрачность

Удвоение прозрачности

Если вы получаете противоречивые результаты, вы можете удвоить прозрачность, чтобы усилить УФ-защиту черных чернил.

Сложите пленки вдвое и совместите их как можно ближе на световом столе, соединив края прозрачной лентой, оставаясь на световом столе. Убедитесь, что они остаются зарегистрированными, когда вы снимаете свою тарелку.

Те, что на фото, могут не подходить для того, что вы делаете. См. экспозицию для рекомендуемого времени.

Те, что на фото, могут не подходить для того, что вы делаете. См. экспозицию для рекомендуемого времени.

Осторожно положите прозрачную пленку эмульсионной стороной вниз на пластину. Если вы выполняете диффузионный дизеринг с двукратной прозрачностью, научитесь выстраивать их здесь.

Осторожно положите прозрачную пленку эмульсионной стороной вниз на пластину. Если вы выполняете диффузионный дизеринг с двукратной прозрачностью, научитесь выстраивать их здесь.

. Рекомендуется ИСПОЛЬЗОВАТЬ ПЕРЧАТКИ для этого и всех последующих шагов.

. Рекомендуется ИСПОЛЬЗОВАТЬ ПЕРЧАТКИ для этого и всех последующих шагов. Поместите его эмульсией вверх в один из сушильных ящиков. Осторожно, ручки ящиков могут быть горячими.

Поместите его эмульсией вверх в один из сушильных ящиков. Осторожно, ручки ящиков могут быть горячими.