Производство ДСП

Древесно-стружечная плита, или ДСП, представляет собой композиционный листовой материал. Производится он из отходов древесины и неминеральных связующих веществ методом горячего прессования. Состав ДСП может меняться в зависимости от нюансов технологических процессов или желаемых свойств. Но в целом, ДСП это прессованные древесные отходы, что четко выражает английский перевод – «particle board», то есть «доска из частиц».

В настоящее время ДСП является одним из наиболее популярных материалов для производства мебели, при оформлении интерьера помещений, в строительстве конструкций, не требующих повышенной прочности. Неопровержимыми достоинствами такого материала являются его экономичность и простота обработки.

У разных производителей технология производства ДСП практически не различается. Различие состоит лишь в качестве используемых материалов и стоимости исходного сырья.

На любом предприятии производство ДСП состоит из нескольких последовательных этапов.

Этап I – подготовка необходимого сырья

Происходит процесс смешивания различных древесных материалов исходя из желаемых характеристик качества готового изделия. При этом используются древесные стружки, щепа и опилки.

Этап II – измельчение древесных компонентов

Для получения необходимой плотности готового материала сырье должно иметь максимальную однородность. Поэтому производится дробление древесных отходов и дальнейшее их измельчение до нужного размера.

Этап III – просушивание сырья

Для повышения эффективности воздействия клея, подготовленные древесные составляющие нужно избавить от излишней влаги. Для этого измельченное сырье просушивается.

Этап IV – смешивание компонентов

Подготовленное, измельченное и просушенное, сырье тщательно перемешивают с клеящими ингредиентами. В результате получается масса готовая для формирования ДСП-плит.

В результате получается масса готовая для формирования ДСП-плит.

Этап V – формирование ДСП-плит

Клейкая масса выливается в специальную движущуюся ленту с предварительно определенной шириной. Далее масса прессуется до необходимой толщины. При этом в течение всего процесса прессования соблюдается высокий температурный режим.

Этап VI – нарезка готового полотна ДСП

Прессованное полотно ДСП режется на листы заданного размера, и получившиеся изделия проходят дополнительную просушку.

Этап VII – обработка поверхности ДСП-плит

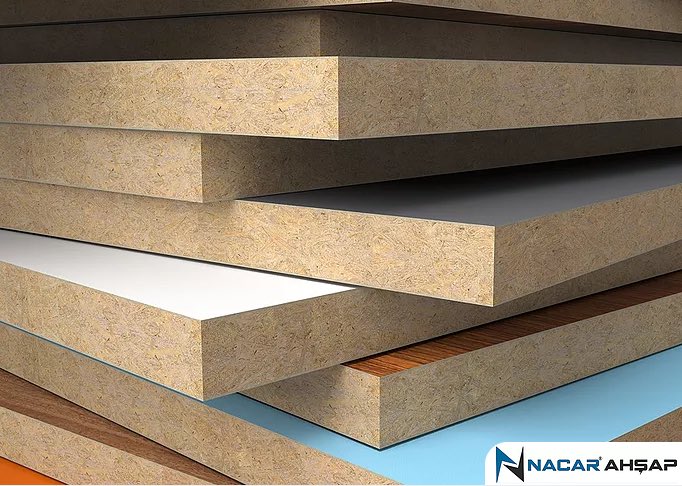

На завершающей стадии обрабатывается поверхность изготовленных листов ДСП: изделия ламинируются или поверх полотна наносится тонкий слой шпона и получается шпонированная ДСП. Для ламинирования

готовых плит применяется специальная пленка, которой и покрываются листы. Может применяться для дополнительной обработки ДСП и бумага или пластик. Себестоимость дополнительно обработанных

ДСП-листов невысока, но в итоге цена их намного превосходит стоимость ДСП с просто шлифованной поверхностью.

Себестоимость дополнительно обработанных

ДСП-листов невысока, но в итоге цена их намного превосходит стоимость ДСП с просто шлифованной поверхностью.

Непосредственные сырьевые ингредиенты для изготовления ДСП, технологическую щепу и стружку, получают в процессе переработки дерева лиственных и хвойных пород, различных деревянных отходов лесопильного, деревообрабатывающего, спичечного и фанерного производств.

Технологическая щепа вырабатывается при размельчении исходного сырья в рубительных машинах. При этом в зависимости от желаемой кондиции готовой щепы применяются разные типы рубительного оборудования.

Более высокими качественными характеристиками располагает стружка. Используют ее для формирования наружного пласта трехслойных ДСП-плит. Изготавливается такая стружка на специальных стружечных

станках, после чего произведенная тоненькая стружка с длинноволокнистой структурой переправляется в дробилку для создания нужной ширины.

На следующем этапе производства щепа и стружка проходят обязательную сортировку. При необходимости компоненты измельчаются и сортируются дополнительно.

Вся сортированная щепа и стружка просеивается электромагнитными сепараторами, что дозволяет удалить металлические частицы, в случае их наличия. Далее технологическое сырье окончательно очищается, то есть промывается водой для удаления возможной грязи и примесей песка, а также для приумножения уровня влажности до требуемого показателя. Излишняя влага из кондиционного сырья удаляется путем сушки его в роторных, барабанных, пневматических или ленточных сушилках.

Сухие стружку и технологическую щепу, отсортированные, очищенные от различных примесей и просушенные, конвейерной системой отправляют в специальные хранилища – бункеры. Объем бункеров рассчитан для обеспечения беспрерывного производства на протяжении трех рабочих смен как минимум.

Кроме древесного сырья, необходимыми в процессе изготовления ДСП являются и химические материалы. Их предназначение состоит в связывании и склеивании под воздействием высоких температур и

давления подготовленных древесных частиц. В качестве связывающих материй выступают карбамидо- и феноло-формальдегидные смолы, разнящиеся по цвету, уровню токсичных испарений и влагостойкости.

Их предназначение состоит в связывании и склеивании под воздействием высоких температур и

давления подготовленных древесных частиц. В качестве связывающих материй выступают карбамидо- и феноло-формальдегидные смолы, разнящиеся по цвету, уровню токсичных испарений и влагостойкости.

Смолы феноло-формальдегидные обладают темно-коричневым цветом, что влияет на конечный окрас готового изделия, высокой токсичностью и резким запахом. При их применении время прессования требует более длительных сроков. Преимущество применения таких смол заключается в повышенной стойкости к влаге, вода практически не воздействует на подобные клеевые соединения.

Менее экологически вредными считаются смолы карбамидоформальдегидные, но они обладают меньшей прочностью и клеевой слой разрушается при температуре 60 °С. ДСП, в состав которых входит данный вид смол, применяются в условиях незначительно перепада уровня влажности.

Помимо клеющих компонентов используются при производстве ДСП упрочняющие и водоотталкивающие (гидрофобные) добавки.

Гидрофобные вязкие вещества в расплавленном виде способны закрывать поверхностные поры материала, что становится препятствием для проникновения влаги вовнутрь. Такими веществам являются церезин, парафин, дистиллятный гач. В древесную массу они вводятся как щелочные эмульсии, разбавленные горячей водой. Осаждение гидрофобных веществ на древесных волокнах осуществляется посредством водных растворов сернокислого алюминия или серной кислоты.

В качестве упрочняющей добавки применяется феноло-формальдегидная смола, применяемая и для склеивания. Ее присутствие в составе увеличивает прочность ДСП при наличии в составе плит древесины

лиственных пород более 30% либо при содержании волокон, более коротких, чем требуется.

На любом этапе производства ДСП требуется оборудование, соответствующее выполняемому процессу, среди которого выделяется основное и дополнительное.

Основное оборудование

К основному оборудованию по производству ДСП относится технологическое оборудование, устанавливаемое в главных цехах предприятия по изготовлению ДСП: подготовительном цехе, цехе основном и шлифовальном цехе.

Цех подготовки производства оснащается дробительной установкой и стружечным станком. Для оснащения основного цеха требуются термические прессы, охладители веерного типа, а также станки для обрезки в автоматическом режиме краев изделия по заданным длине и ширине. Шлифовальный цех оборудуется шлифовальными станками.

Все необходимые показатели ширины и мощности обработки определяются отдельно для каждой партии изделий, от выбранных показателей зависит конечная сортность изготовленных ДСП-листов.

Дополнительное оборудование

Оборудованием второстепенной важности считаются вибросита и транспортеры – роликовые, цепные, ленточные или спиральные. При укладке готовых листов в пачки используются подъемные столы. Все производственные цеха оснащаются вентиляционными системами для избавления от технологической пыли, ее сбора и удаления.

Применение современных технологий, качественного оборудования и необходимых добавок при изготовлении ДСП позволяет производителю изготовить ДСП с повышенной огнестойкостью, влагоустойчивостью и высокой прочностью. В результате получается материал, чья стоимость намного ниже иных аналогов, что и делает ДСП столь востребованным в широком кругу покупателей.

Всё о ДСП

НЕМНОГО ИСТОРИИ

Считается, что прародителем ДСП был Эрнст Хаббард, предложивший идею создания нового, ранее неизвестного науке материала из опилок и казеинового клея. В далеком 1887 году Хаббард воплотил свои мечты в реальность и представил на суд общественности первый прототип ДСП. Разработки изобретателя пришлись по вкусу его коллегам, и уже в 1918 году была создана еще одна экспериментальная модель — плита, отделанная шпоном. В наши дни ДСП ламинированное доступно каждому. А вот во времена М. Бекмена, который впервые облачил древесно-стружечную плиту в шпон, такие изделия могли позволить себе разве что привилегированные особы.

В далеком 1887 году Хаббард воплотил свои мечты в реальность и представил на суд общественности первый прототип ДСП. Разработки изобретателя пришлись по вкусу его коллегам, и уже в 1918 году была создана еще одна экспериментальная модель — плита, отделанная шпоном. В наши дни ДСП ламинированное доступно каждому. А вот во времена М. Бекмена, который впервые облачил древесно-стружечную плиту в шпон, такие изделия могли позволить себе разве что привилегированные особы.

Знаковый момент в истории ДСП произошел в 1926 году. В это время немецкий ученый Фройденберг вывел формулу «идеальной» древесно-стружечной плиты и рассчитал оптимальное соотношение между связующим веществом и древесными опилками. По его подсчетам в древесно-стружечном «полуфабрикате» должно было содержаться от 3 до 10% вязкого вещества. Позднее выводы ученого были несколько откорректированы, поэтому сегодня в состав древесно-стружечных плит входит от 6 до 8% формальдегидных смол. К слову сказать, при производстве ДСП смолистые соединения начали использоваться только в 1933 году, спустя 7 лет после фундаментальных подсчетов Фройденберга.

Наши соотечественники тоже поработали, правда, не на родине. В 1935 году во Франции эмигрант Алексей Самсонов изготовил первые плиты из ориентированных частиц (ОСП — OSB), укладывая крест-накрест длинные полоски шпона. С этого же года в штате Айова начал свою работу экспериментальный завод по производству плит на фенольном связующем Эрнста Лётчера.

Значительно позже была произведена влагостойкая ДСП, в состав которой вошли соединения парафинов.

Что такое ламинированные древесностружечные плиты ?

Древесностружечные плиты, облицованные декоративными бумажными пленками на основе термореактивных полимеров, являются в настоящее время основным материалом для изготовления щитовых элементов мебели массового производства ( англ.- wood particleboards, laminated with paper impregnated with thermosetting resins).

В просторечии эти плиты часто называют «ламинированными » или «ламинатом». Помимо мебели, они используются в строительстве и др. отраслях промышленности.

отраслях промышленности.

Плиты, облицованные пленками на основе термореактивных полимеров, обладают высокой твердостью поверхности и устойчивостью к воздействию высокой температуры, воды и растворителей. В процессе испытаний плиты подвергают воздействию воды, спирта, бензина, хлорамина, уксусной кислоты, кофе, чая, растительного масла, ацетона . Поэтому ламинированные плиты хорошо подходят для изготовления деталей бытовой, медицинской, учебной и лабораторной мебели.

Этим свойствам они обязаны содержанию в пленке меламиносодержащей формальдегидной или карбамидоформальдегидной смолы. Химическое название меламина — 2,4,6 триамино- 1,3,5 — триазин .

Декоративные бумаги, используемые для ламинирования плит имеют самые разнообразные цвета и текстуры:

однотонные бумаги, рисунки под различные породы древесины, фантазийные декоры, геометрические орнаменты и т.д.

Для облицовывания ламинированных плит используются пропитанные декоративные пленки с неполной конденсацией смолы. Пленка изготавливается в пропиточной машине из специальной декоративной бумаги плотностью 60 — 90 г/м2.

Технология ламинирования плиты:

Ламинирование плит осуществляется в прессах проходного типа или в многоэтажных прессах. Давление пресса 20 — 35 кг/см2, температура плит 140 — 210 град. С.

В процессе прессования пропитанная бумага уплотняется и приобретает свойства пластика. Содержавшаяся в ней смола, частично выдавливается на наружную и внутреннюю поверхности пленки и быстро конденсируется ( отверждается). Таким образом, на верхней ее поверхности образуется своего рода тведая лаковая пленка, а на нижней — клеевая. Смола проникает в мельчайшие поры плиты-основы, обеспечивая прочное соединение бумаги и плиты. Если формирующая прокладка пресса имеет текстурированную поверхность , то рисунок текстуры отпечатывается на поверхности облицованной плиты. Соответственно глянцевые прокладки обеспечивают получение глянцевой поверхности, а прокладки с матовой поверхностью обеспечивают матовую поверхность плиты.

Разбивая стереотипы.

Сегодня на рынке представлены ДСП самых разнообразных назначений. Они различаются между собой по толщине, плотности, износоустойчивости, составу. Это связано с тем, что древесно-стружечные плиты используются в разных областях.

Кстати, о плотности ДСП. Существует один из самых устойчивых стереотипов, распространенных среди потребителей ДСП: «Чем выше плотность плиты, тем лучше». Разберемся, в чем состоит стереотип, и в чем его опасность.

Плиты ДСП хороши тем, что их можно делать из низкосортной древесины, практически из любого мусора — из горбыля, рейки, тонкомера. Но стружка, которая укладывается в ковер, должна все же отвечать определенным требованиям:

- Во-первых, не должно быть слишком мелкой пылеобразной фракции.

- Во-вторых, получаемая стружка должна иметь форму лепестка, т.е. ее сечение не должно быть квадратным — иначе резко снижаются физико-механические характеристики готовой плиты.

«Квадратная» стружка служит концентратором напряжений в слое ДСП, резко ухудшая, главным образом, сопротивление на изгиб.

«Квадратная» стружка служит концентратором напряжений в слое ДСП, резко ухудшая, главным образом, сопротивление на изгиб.

Проблема ухудшения физико-механических свойств из-за качества стружки была еще в советское время частично решена за счет повышения плотности плиты. Плотность плиты повышалась за счет увеличения доли смолы в готовом изделии. Таким образом, многие отечественные производители сегодня могут «похвастаться» плитой с плотностью до 750 кг/куб.м. Этим, в действительности, удается выйти на физико-механические характеристики, удовлетворяющие требованиям ГОСТ.

Чем же приходится за это расплачиваться?

- Во-первых, увеличение доли смолы увеличивает эмиссию формальдегида. При плотности в 750 кг/куб.м. и выше оказывается довольно сложной задачей вписаться в требования ГОСТа по уровню Е1, а требования европейской нормы Е1 становятся просто несбыточной мечтой, вне зависимости от качества используемой смолы.

- Во-вторых, более плотная плита при раскрое требует частой замены весьма дорогостоящего режущего инструмента и создает повышенные нагрузки на весь привод оборудования распиловки.

- В-третьих, увеличение плотности влечет за собой увеличение себестоимости, а также увеличение расходов на транспортировку готовой продукции.

При оценке качества плит следует ориентироваться не на плотность, а на физико-механические показатели и на уровень эмиссии формальдегида.

Завод ДСП с ламинацией (100000 м3 в год)

Производство плит ДСП 100 000 м3 в год состоит из пяти участков:

1. Участок I подготовки сырья

2. Участок II сушки сырья

3. Участок III клееподготовки и осмоления

4. Участок IV формирования и подпрессовки плит

5. Участок V горячего прессования плит

6. Участок VI форматирования готовой продукции

7. Участок VII контроль управления (PLC)Технология производства ДСП 100 000 м3/год

Древесно-стружечная плита (ДСП, ДСтП) — листовой композиционный материал, изготовленный путем горячего прессования древесных частиц, преимущественно стружки, смешанных со связующим неминерального происхождения с введением при необходимости специальных добавок на одно- и многоэтажных прессах. Типы смол могут использоваться разные, основное их назначение — выступить в роли связующего вещества. Плотность таких плит составляет 660-750 кг/м3 в зависимости от толщины. Класс эмиссии Е1 делает их крайне безвредными и позволяет использовать данную продукцию внутри помещений в непосредственной близости от людей. ДСП имеет определенные преимущества по сравнению с обычным деревом. У древесностружечных плит нет сучков, трещин и пустот. Плиты ДСП изготавливаются с учетом ГОСТа, требования к ним предъявляются очень высокие. Плиты ДСП должны быть легкими в обработке, при этом обладать высокой прочностью и быть достаточно жесткими. Еще одним достоинством этих плит в отличие от натурального дерева является однородность, она не зависит от направления слоев. Плиты ДСП хорошо поддаются механической обработке (пилению, строганию, сверлению, фрезерованию), легко склеиваются и красятся. По некоторым физико-механическим свойствам ДСП превосходят натуральную древесину. В частности, они меньше разбухают от влаги; менее горючи; при неравномерном изменении влажности не коробятся; ДСП обладают хорошими тепло- и звукоизоляционными свойствами; более биостойки.

Типы смол могут использоваться разные, основное их назначение — выступить в роли связующего вещества. Плотность таких плит составляет 660-750 кг/м3 в зависимости от толщины. Класс эмиссии Е1 делает их крайне безвредными и позволяет использовать данную продукцию внутри помещений в непосредственной близости от людей. ДСП имеет определенные преимущества по сравнению с обычным деревом. У древесностружечных плит нет сучков, трещин и пустот. Плиты ДСП изготавливаются с учетом ГОСТа, требования к ним предъявляются очень высокие. Плиты ДСП должны быть легкими в обработке, при этом обладать высокой прочностью и быть достаточно жесткими. Еще одним достоинством этих плит в отличие от натурального дерева является однородность, она не зависит от направления слоев. Плиты ДСП хорошо поддаются механической обработке (пилению, строганию, сверлению, фрезерованию), легко склеиваются и красятся. По некоторым физико-механическим свойствам ДСП превосходят натуральную древесину. В частности, они меньше разбухают от влаги; менее горючи; при неравномерном изменении влажности не коробятся; ДСП обладают хорошими тепло- и звукоизоляционными свойствами; более биостойки.

Внешне сорт ДСП можно опознать по качеству обработки поверхности плиты. Более качественный первый сорт — это шлифованная ДСП, поверхность второго сорта не столь безупречна и имеет некоторые дефекты. Кроме того, существует еще ряд различий в сортах древесностружечной плиты: поверхность мелкоструктурная или обычная, по виду марки П-А, П-Б (зависит от механических показателей), по водостойкости (обычная или повышенная), по содержанию формальдегидной смолы (Е1, Е2). Плиты ДСП, в основном, зависят от плотности, формы и размера древесных частиц, а также от количества и качества связующего материала. Различают плиты одно-, трех- и пятислойные. Не рекомендуется применять в помещениях с повышенной влажностью, в таких помещениях следует применять только гидрофобизованные или защищенные покрытиями плиты.

Ламинированное ДСП, это обыкновенное шлифованное ДСП, покрытое посредством физико-химического процесса бумажно-смоляными пленками. Процесс изготовления ЛДСП осуществляется под действием температуры (140-210 С) и давления (25-28 МПа). В результате этого процесса декоративно-защитный слой на плите ламинированного ДСП образуется за счет растекания смолы по поверхности плиты с последующим затвердеванием и образованием прочного покрытия. ЛДСП обеспечивает привлекательный внешний вид, хорошие потребительские качества и физико-механические свойства, не требует дальнейшей отделки и широко применяется для производства мебели.

В результате этого процесса декоративно-защитный слой на плите ламинированного ДСП образуется за счет растекания смолы по поверхности плиты с последующим затвердеванием и образованием прочного покрытия. ЛДСП обеспечивает привлекательный внешний вид, хорошие потребительские качества и физико-механические свойства, не требует дальнейшей отделки и широко применяется для производства мебели.

Одним из основных достоинств ДСП является прочность, которая у ДСП ни чуть не хуже прочности натуральной древесины. Ещё одним достоинством шлифованного ДСП является легкость обработки, несмотря на большую плотность.

Сферы применения ДСП:

— обшивка стен и крыш;

— изготовление стеновых панелей;

— изготовление полов, оснований под ковровые и линолеумные покрытия, перегородок;

— изготовление съемной опалубки;

— изготовление мебели, стеллажей, полок, упаковки;

— строительство ограждений и разборных конструкций;

— использование для декорирования и отделки, благодаря оригинальной текстуре поверхности.

Шлифованная ДСП Ламинированная ДСП (ЛДСП)

Плотность: по плотности ДСП делится на плиту малой плотности (менее 550 кг/м³), средней (550—750 кг/м³) и высокой (более 750 кг/м³).

Номинальные размеры плит:

| Параметр |

Значение, мм |

Предельное отклонение, мм |

|

Толщина |

От 8 до 38 |

±0,3* (для шлифованных плит) −0,3/ +1,7 (для нешлифованных плит) |

|

Длина |

1830, 2040, 2440, 2500, 2600, 2700, 2750, 2840, 3220 3500, 3600, 3660, 3690, 3750, 4100, 5200, 5500, 5680 |

± 5,0 |

|

Ширина |

1220, 1250, 1500, 1750, 1800, 1830, 2135, 2440, 2500 |

± 5,0 |

ДСП производство купить

рис. 1

1

Ведущим производителем и потребителем ДСП является Западная Европа, за которой следуют Северная Америка и Восточная Европа. В России объемы потребления на ДСП составляют около 4,0 млн. м3/год, а текущий объем производства — 3,6 млн. м3/год, импорт — 0,4 млн. м3/год. Крупным потребителем ДСП является Китай, но лишь небольшая часть китайского спроса (7-8%) удовлетворяется за счет международной торговли. ДСП – относительно дешевая продукция и потому практически не является объектом международной и трансконтинентальной торговли. Так, российские производители экспортируют лишь около 5% своей продукции в страны СНГ (см. рис. 2).

рис.2

В Западной Европе ожидается незначительный рост спроса на ДСП; в период до 2015 г. темпы прироста составят 1,1%/год. В России годовые темпы прироста спроса прогнозируются на уровне 5,2%, что означает около 270 000 м3/год в объемном выражении. Значительный рост спроса (3,7%/год) ожидается также в др. странах Восточной Европы. По расчетам, прирост потребления ДСП в Японии не превысит 0,9%/год. В Северной Америке в период 2004-2015 гг. ожидается сокращение спроса на уровне -1,2% /год. Наиболее динамичный рост будет происходить в Китае; здесь темпы прироста составят 8,3%/год, т.е. около 870 000 м3/год. Прирост мирового потребления ожидаются на уровне 2,6%/год. Экономический рост влечет за собой повышение уровня жизни, который сопровождается ростом спроса на мебель и реконструкцию жилья. Как следствие растущего спроса на рынке в ряде стран разрабатываются планы строительства заводов ДСП.

странах Восточной Европы. По расчетам, прирост потребления ДСП в Японии не превысит 0,9%/год. В Северной Америке в период 2004-2015 гг. ожидается сокращение спроса на уровне -1,2% /год. Наиболее динамичный рост будет происходить в Китае; здесь темпы прироста составят 8,3%/год, т.е. около 870 000 м3/год. Прирост мирового потребления ожидаются на уровне 2,6%/год. Экономический рост влечет за собой повышение уровня жизни, который сопровождается ростом спроса на мебель и реконструкцию жилья. Как следствие растущего спроса на рынке в ряде стран разрабатываются планы строительства заводов ДСП.

Баланс спроса и предложения на ДСП в России

Размеры плит должны соответствовать указанным в табл. 1. ГОСТ 10632-89

| Параметр |

Значение, мм |

Предельное отклонение, мм |

|

Толщина |

От 8 до 38 |

±0,3 |

|

Длина |

1830, 2040, 2440, 2500, 2600, 2700, 2750, 2840, 3220 3500, 3600, 3660, 3690, 3750, 4100, 5200, 5500, 5680 |

± 5,0 |

|

Ширина |

1220, 1250, 1500, 1750, 1800, 1830, 2135, 2440, 2500 |

± 5,0 |

Примечания:

1. Толщина нешлифованных плит устанавливается как сумма номинального значения толщины шлифованной плиты и припуска на шлифование, который не должен быть более 1,5 мм.

Толщина нешлифованных плит устанавливается как сумма номинального значения толщины шлифованной плиты и припуска на шлифование, который не должен быть более 1,5 мм.

2. Допускается выпускать плит размерами меньше основных на 200 мм с градацией 25 мм, в количестве не более 5% от партии.

3. По согласованию с потребителем допускается выпускать плиты форматов, не установленных в табл. 1.

4. Отклонение от прямолинейности кромок не должно быть более 2 мм.

5. Отклонение от перпендикулярности кромок плит не должно быть более 2 мм на 1000 мм длины кромки.

6. Перпендикулярность кромок может определяться разностью длин диагоналей пластин, которая не должна быть более 0,2% длины плиты.

7. Плиты должны изготовляться с применением синтетических смол, разрешенных Минздравом.

8. Содержание вредных химических веществ, выделяемых плитами в производственных помещениях, не должно превышать предельно допустимых концентраций, утвержденных Минздравом для воздуха рабочей зоны производственных помещений.

9. В условиях эксплуатации количество химических веществ, выделяемых плитками, не должно превышать в окружающей среде предельно допустимых концентраций, утвержденных Минздравом для атмосферного воздуха.

Физико-механические показатели плит плотностью от 550 кг/м2 до 820 кг/м2 должны соответствовать нормам, указанным в табл. 2. ГОСТ 10632-89

| Наименование показателя | Норма для плит марок | |

|

П-А |

П-Б | |

|

Влажность, % Тн* Тв* Разбухание по толщине: за 24 ч (размер образцов 100Х100 мм), %, (Тв) за 2 ч (размер образцов 25Х25 мм), % (Тв)** Предел прочности при изгибе, МПа, для толщин,мм (Тн): от 8 до 12 » 13 » 19 » 20 » 30 Предел прочности при растяжении перпендикулярно пласти плиты, МПа, для толщин, мм (Тн): от 8 до 12 » 13 » 19 » 20 » 30 Удельное сопротивление выдергиванию шурупов, Н/мм (Тн)***: из пласти » кромки Покоробленность, мм (Тв) Шероховатость поверхности пласти Rm, мкм (Тв), для образцов а) с сухой поверхностью: от для шлифованных плит с обычной поверхностью от для шлифованных плит с мелкоструктурной поверхностью от для нешлифованных плит б) после 2 ч вымачивания***: для шлифованных плит с обычной поверхностью для шлифованных плит с мелкоструктурной поверхностью для нешлифованных плит |

5 22 18 0. 60 50 150 |

5 33 16 0.30 55 63 180 |

* Тн и Тв — соответственно нижний и верхний пределы показателей.

** Для плит повышенной водостойкости.

*** Определяется по согласованию изготовителя с потребителем.

Качество поверхности плит должно соответствовать нормам, указанным в табл. 3. ГОСТ 10632-89

| Дефекты по ГОСТ 27935 |

Норма для плит |

|||

|

шлифованных, сортов: |

не шлифованных, сортов: |

|||

|

I |

II |

I |

II |

|

| Углубления (выступы) или царапины на пласти | Не допускаются | Допускаются на 1 м поверхности плиты не более двух углублений диаметром до 20 мм и глубиной до 0,3 мм или двух царапин длиной до 200 мм |

Допускаются на площади не более 5% поверхности плиты, глубиной (высотой), мм, не более: 0,5 | 0,8 |

|

|

Парафиновые и масляные пятна, а также пятна от связующего |

То же |

Допускаются на 1 м поверхности плиты пятна площадью не более 1 см в количестве 2 шт. |

Допускаются на площади не более 2% поверхности плиты |

|

|

Пылесмоляные пятна |

» |

Допускаются на площади не более 2% поверхности плиты |

Допускаются |

|

|

Сколы кромок |

Не допускаются (единичные глубиной по пласти 3 мм и менее протяженностью покромке15 мм и менее не учитываются) |

Допускаются в пределах отклонений по длине (ширине) плиты | ||

|

Выкрашивание углов |

Не допускается (длиной по кромке 3 мм и менее не учитываются) |

Допускается в пределах отклонений по длине (ширине) плиты |

||

|

Дефекты шлифования(недошлифовка, прошлифовка, линейные следы от шлифования, волнистость поверхности) |

Не допускаются |

Допускаются площадью не более 10% площади каждой пласти |

Не определяют |

|

|

Отдельные включения частиц коры на пласти плиты размером, мм, не более |

3 |

10 |

3 |

10 |

|

Отдельные включения крупной стружки: для плит с мелкоструктурной поверхностью |

Допускаются в количестве 5 шт. на 1 м пласти плиты размером, мм: 10-15 16-35 10-15 16-35 |

|||

|

для плит с обычной поверхностью |

Не определяют |

|||

Примечание.

Допускается для плит с обычной поверхностью не более 5 шт. отдельных включений частиц коры на 1 м пласти плиты размером, мм: для I сорта более 3 до 10; для II сорта — более 10 до 15.

В зависимости от содержания формальдегида плиты изготовляют двух классов эмиссии, указанных в табл. 4. ГОСТ 10632-89

|

Класс эмиссии формальдегида |

Содержание формальдегида, мг на 100 г абсолютно сухой плиты |

|

Е1 |

До 10 включ. |

|

Е2 |

Св. 10 до 30 включ. |

|

Е3 |

Св. 30 до 60 включ. |

| № | Модель | Наименование | Хар-ки | Кол-во (шт.) | Мощность (кВт) | Прим. | |

| I | Участок подготовки сырья | ||||||

| 100 | BYD10 | Дебаркер + транспортер | 2 вала | 2 | 32,0 |

|

|

|

101 |

BY1110/12 |

Конвейер ленточный |

ширина=1 м; длина=12 м |

2 |

4,0 |

||

|

102 |

B2114 |

Барабанная дробилка |

диаметр барабана Ø=1600 мм |

1 |

292,0 |

||

|

103 |

BZ1110/26 |

Конвейер ленточный |

ширина=1 м; длина=26 м |

1 |

5,5 |

||

|

104 |

MS-7 |

Магнитный сепаратор |

ширина=1 м |

1 |

3,0 |

||

|

105 |

BL2750 |

Бункер сырья (щепы) |

объем=50 м3 |

4 |

4×15,0 |

||

|

106 |

BZ1160/6 |

Ленточный конвейер |

ширина=0,6 м; длина=6 м |

3 |

3×2,2 |

||

|

107 |

B468 |

2-х барабанная дробилка для получения стружки |

диаметр барабана Ø=1200 мм |

2 |

2×300,0 |

||

|

108 |

MS5-54 |

Пневмотранспортер |

циклон с роторным клапаном для регулировки скорости потока |

1 |

37,0 |

||

|

109 |

M32/22 |

Конвейер |

ширина=0,8 м; длина=22 м |

1 |

11,0 |

||

|

110 |

BL2655 |

Бункер |

объем=120 м3 |

1 |

1×45,0 |

||

| II |

Участок сушки сырья |

||||||

|

201 |

BY1160/16 |

Конвейер ленточный |

ширина=0,6 м; длина=16 м |

3 |

3×3,0 |

||

|

202 |

B239 |

Роторная сушка |

диаметр корпуса внешний Ø=2,9 м |

3 |

2×80,0 |

||

|

203 |

BY1160/6 |

Конвейер ленточный |

ширина=0,6м; длина=6 м |

3 |

3×2,2 |

||

|

204 |

BY1110/9 |

Конвейер ленточный |

ширина=1 м; длина=9 м, с магнитным сепаратором |

1 |

4,0 |

||

|

205 |

B1437 |

3-х уровневое вибросито |

6×30 мм, 3×15 мм |

1 |

4,0 |

||

|

206 |

MS5-54 No.6 |

Пневмотранспортер |

циклон с роторным клапаном для регулировки скорости потока |

1 |

37,0 |

||

|

207 |

MS5-54 No.8 |

Пневмотранспортер |

циклон с роторным клапаном для регулировки скорости потока |

1 |

45,0 |

||

|

208 |

BY1160/6 |

Конвейер ленточный |

ширина=0,6 м; длина=6 м |

1 |

2,2 |

||

|

209 |

B5616 |

Дробилка для получения сырья тонкой фракции |

диаметр барабана Ø=1800 мм |

2 |

220,0 |

||

|

210 |

MS5-54 No.5 |

Пневмотранспортер |

циклон с роторным клапаном для регулировки скорости потока |

1 |

17,2 |

||

|

211 |

BC2757 |

Бункер для внутреннего слоя |

объем=70 м3 |

1 |

9,0 |

||

|

212 |

BC2457 |

Бункер для внешних слоев |

объем=70 м3 |

1 |

9,0 |

||

|

213 |

— |

Система пылеудаления |

- |

1 |

Опция |

||

|

III | Участок клееподготовки и осмоления сырья | ||||||

|

301 |

- |

Емкость для хранения клея |

Объем=30 м3 |

2 |

Опция |

||

|

302 |

- |

Насосная установка для клея |

Расход=250 л/мин |

2 |

2,2 |

||

|

303 |

- |

Насос для подачи клея для внешних слоев |

Расход=0~60 л/мин |

2 |

1,5 |

||

|

304 |

- |

Насос для подачи клея для внутреннего слоя |

Расход=0~60 л/мин |

2 |

1,5 |

||

|

305 |

- |

Клеевой миксер |

Объем=2,0 м3 |

2 |

2,2 |

||

|

306 |

- |

Емкость с клеем для внешних слоев плиты |

Объем=2,0 м3 |

2 |

1,5 |

||

|

307 |

- |

Емкость с клеем для внутреннего слоя плиты |

Объем=2,0 м3 |

2 |

1,5 |

||

|

308 |

BР1160/3 |

Конвейер ленточный |

ширина=0,6 м; длина=16 м |

2 |

2×3,3 |

||

|

309 |

BP1250 |

Ротор осмоления стружки |

Ø=510 мм |

2 |

2х30,0 |

||

|

310 |

BB1160/22 |

Конвейер ленточный |

ширина=0,6 м, длина=22 м; с магнитным сепаратором |

2 |

2×4,0 |

||

|

IV |

Участок формирования и предварительного прессования ДСП плиты |

||||||

|

401 |

BF43 |

Формирующая машина |

рабочая ширина=1,83 м |

1 |

85,0 |

||

|

402 |

BZ8314/2 |

Предпресс |

диаметр ролика Ø=0,96м; длина=2 м |

1 |

33,0 |

||

|

403 |

B-1113 |

Диагональная пила |

пильный диск Ø=0,4м; рабочая ширина=1,3 м |

1 |

1,5+2,2 |

||

|

404 |

BB1250 |

Кромкообрезной станок |

пильный диск Ø=0,3м |

2 |

2х1,1 |

||

|

405 |

BW1232/3 |

Рециркуляционный шнековый конвейер |

ширина=0,3 м; длина=3 м |

1 |

3,0 |

||

|

406 |

BW1160/19 |

Рециркуляционный шнековый конвейер 2 |

ширина=0,6 м; длина=19 м |

1 |

4,0 |

||

|

407 |

Bh2015 |

Синхронный конвейер 1 |

ширина=2 м |

1 |

- |

||

|

408 |

BHZ1315 |

Конвейер ускоритель 1 |

рабочая ширина=2м; длина=4 м |

1 |

2,2 |

||

|

409 |

BZh2315 |

Конвейер ускоритель 2 |

рабочая ширина=2м; длина=4 м |

1 |

2,2 |

||

|

410 |

HS-2 |

Весы |

- |

1 |

- |

||

|

411 |

BZ1315 |

Конвейер ускоритель 1 |

рабочая ширина=2м; длина=4 м |

1 |

2,2 |

||

|

412 |

BB1315 |

Конвейер ускоритель 2 |

рабочая ширина=2м; длина=4 м |

1 |

2,2 |

||

| V |

Зона горячего прессования |

||||||

|

501 |

BL-13 |

Загрузочный станок |

30 пролетов |

1 |

27,0 |

||

|

502 |

Bh224×13 |

Горячий пресс |

30 пролетов, расстояние между плитами =120 мм |

1 |

310,0 |

||

|

503 |

UB-13 |

Разгрузочный станок |

30 пролетов |

1 |

15,0 |

||

|

504 |

- |

Система удаления горячего пара и паров клея из зоны прессования |

- |

2 |

2х5,0 |

||

|

505 |

- |

Корпус системы удаления пара |

- |

1 |

Опция |

||

|

506 |

BN-354 |

Конвейер |

ширина=0,4 м, длина=3,6 м |

1 |

0,75 |

||

|

VI |

Зона форматирования плит ДСП |

||||||

|

601 |

B422 |

Подающий конвейер |

- |

1 |

1,1 |

||

|

602 |

B4230 |

Система охлаждения плит |

- |

1 |

5,0 |

||

|

603 |

BC423 |

Конвейер на выходе |

- |

1 |

1,1 |

||

|

604 |

BY3715 |

Подающий конвейер |

- |

1 |

1,1 |

||

|

605 |

B1112C |

Станок продольного форматирования |

рабочая ширина=1,83 м |

1 |

2х4+1,5 |

||

|

606 |

BY1122 |

Ленточный конвейер |

- |

1 |

1,1 |

||

|

607 |

BY3215 |

Конвейер реверсивный |

- |

1 |

1,1+3,0 |

||

|

608 |

B2124 |

Пильный станок поперечного форматирования |

рабочая ширина=2,44 м или 2,75 м |

1 |

2х4+1,1 |

||

|

609 |

BY3920 |

Разгрузочный роликовый конвейер |

- |

1 |

0,75 |

||

|

610 |

B4X8/2 |

Гидравлический стол |

Грузоподъемность ≤2 тонн; с роликами |

1 |

3,0 |

||

|

611 |

BV-1 |

Укладчик |

- |

1 |

- |

||

|

612 |

B-114 |

Подъемник с роликами |

- |

1 |

- |

||

|

613 |

- |

Система пылеудаления |

- |

1 |

Опция |

||

|

VII |

Зона шлифования ДСП и ламинирования ДСП |

||||||

|

701 |

BY114 |

Подъемник с роликами |

- |

2 |

2×1,5 |

||

|

702 |

B-116X8/2 |

Гидравлический стол |

грузоподъемность≤2 тонн |

2 |

2X1,5 |

||

|

703 |

BY-48 |

Подающий роликовый конвейер |

- |

1 |

1,5 |

||

|

704 |

BG2732 |

6-ти агрегатный калибровальный станок |

шлифование и калибрование плиты в размер |

1 |

561,75 |

||

|

705 |

B-12 |

Ленточный конвейер |

- |

1 |

1,5 |

||

|

706 |

- |

Разгрузочный укладчик плит |

- |

1 |

3,0 |

||

|

707 |

- |

Система загрузки ДСП |

- |

1 |

9,0 |

||

|

708 |

- |

Пресс для ламинации ДСП |

- |

1 |

45,0 |

||

|

709 |

- |

Система выгрузки плит |

- |

1 |

9,0 |

||

|

710 |

- |

Система пылеудаления |

- |

1 |

Опция |

||

|

VIII |

Панель управления |

||||||

Изготовление ламинированного ДСП 4х8 (1220х2440 мм) |

- |

Завод по изготовлению ДСП формат 6х9 (1875х2750 мм) |

Опция |

|

Производство ДСП лист формата 4х8 (1220*2440 мм) |

- |

Станок изготовление ДСП формат 6х9 (1875*2750 мм) |

- |

|

Пусконаладочные работы |

- |

|

Разработка индивидуального проекта |

- |

ИСКЛЮЧЕНИЯ ИЗ КОМПЛЕКТНОСТИ ПОСТАВКИ И ЛОКАЛЬНО ПРИОБРЕТАЕМЫЕ МАТЕРИАЛЫ. Станок изготовление ДСП.

Здания/фундаменты/доставка/транспорт

- Полное производственное здание с отоплением, освещением и т.п.

- Все фундаменты, кладки, проведение коммуникаций в фундаментах и другие связанные с установкой строительные работы, крепежные элементы и приспособления, кабельные короба, крышки и проходы и т.п.

- Доставка, разгрузка и требующееся хранение оборудования, а также перевозка машин к месту установки.

- Кран, автокран/ специальные краны, грузоподъемники, подъемное снаряжение, инструменты для выгрузки, перемещение по заводу и сборки линии.

- Санитарно-гигиенические нормы для персонала.

Инструмент/аксессуары для работы на линии

- Защитные панели для пакетов исходных и готовых изделий.

- Сырьевой материал, необходимый для тестовых испытаний в достаточном количестве.

- Крановые системы, автопогрузчики, инструменты для работы на линии.

- Лабораторное оборудование.

- Все переходы и платформы, монтажные леса, включая поручни безопасности, лестницы, защитные ограждения, необходимые для предотвращения несчастных случаев на работе.

Система нагревания/гидравлика линии

- Масляное наполнение гидропривода пресса.

Сжатый воздух/удаляемый воздух/вода

- Воздушный компрессор со всеми линиями подачи к индивидуальным секциям линии сухого, сжатого воздуха.

- Выводящий агрегат, включая трубы подачи и возврата от индивидуальных секций прессовой линии.

- Вытяжной короб над прессом и другими компонентами линии.

Электрика/передача данных

- Распределительная панель и главная энергоподача к отдельным коммутаторным шкафам всей линии, а также электроуправление всеми компонентами линии локальной поставки.

- Заземление всей линии.

- Кабельные связи/кабельные шкафы и их установка/подготовка для подсоединения кабелей между главными шкафами выключателей и панелей управления линией и т.п.

- Программный модуль.

- Модем для онлайн-контроля программного потока в ЧПУ.

- Одна линия связи.

Устройства безопасности

- Все специальные системы безопасности, такие как запорные цепи т.п., требуемые местными властями.

- Все меры, требуемые местными властями, правилами по экологической безопасности, а также все требования по шуму, загрязнениям земли, воды, воздуха.

- Оборудование по пожарной безопасности.

- Возможно необходимые шумоизоляционные кабины для разделительных пил, обрезных агрегатов и т.п.

Производство ДСП – изготовление плит, шпонированное

Все о шпоне и мдф -> Производство древесно-стружечных плит

ДСП – широко распространенный бюджетный конструкционный материал. Для изготовления древесно-стружечной плиты используются отходы деревообрабатывающего производства (стружки, опилки и пр. мелких частиц), которые пропитываются связующим веществом. Производство ДСП ведется путем сухого прессования в условиях высокой температуры и давления, в качестве связующего материала используются смолы. Готовое изделие в дальнейшем выделяет в окружающее пространство небольшое количество формальдегида, который считается токсичным веществом. В производстве различают две категории ДСП Е1 и ДСП Е2. ДСП категории Е1 считается более экологичным материалом, излучающим незначительное количество вредного формальдегида. ДСП Е2 по гигиеническим и санитарным нормам непригоден для производства мебели для детей. Его также не рекомендуют использовать в больших количествах в качестве отделочного материала в спальнях и в помещениях, в которых организован процесс приготовления пищи. При изготовлении ДСП существует возможность придавать готовому изделию определенные (требуемые) физико-химические свойства – введение парафиновой составляющей обеспечивает влагостойкость (для отделки или изготовления мебели для ванн, кухонь и т.п.), введение антипиренов обеспечивает огнестойкость.

Специфика материала

ДСП отличается высокой прочностью, прочностью на изгиб и растяжение. Плиты способны на протяжении длительного времени эксплуатации удерживать на достаточном уровне такие показатели как низкий процент разбухания, коробления и деформации. Материал ДСП легко поддается механической обработке (распиловка, сверление, шлифовка и т.п.), способен надежно удерживать скрепляющую и декоративную фурнитуру, однако тонкая декоративная обработка (фигурные резные детали) для него не подходит. Кроме вышеперечисленных достоинств популярного и востребованного материала, плиты ДСП выгодно отличается низкой стоимостью.

Особенности цвета и поверхности

Для придания высоких эстетических характеристик, ДСП подвергают дополнительной обработке – облицовка бумагой, полимерной пленкой, пластиком и шпоном (шпонированное ДСП).

Ламинированное ДСП получают путем специальной технологии. Бумажная основа пропитывается меламиновыми смолами, после чего при помощи пресса надежно присоединяется к поверхности ДСП. Кроме самых разнообразных имитаций фактур (натуральное дерево, камень, кожа и пр.), оттенков и цветов, ламинированные ДСП отличаются высокой устойчивостью к механическим и термическим повреждениям. Ламинированное ДСП выгодно отличается от кашированного ДСП (менее низкие показатели по устойчивости), у которого со временем защитное покрытие отслаивается.

Шпонированное ДСП производится путем нанесения натурального шпона ценных пород с последующим прессованием. После прессования поверхность поддается двойной шлифовке (грубой и тонкой) и обработке кромки. Благодаря отделке натуральным шпоном, полученный материал приобретает благородный изысканный внешний вид. Шпонированное ДСП используется в отделке помещений (стеновые панели, потолки, полы, перегородки) для производства самой различной мебели, для изготовления межкомнатных дверей, в качестве отделки металлических и бронированных дверей.

Древесно стружечная плита(ДСП). Виды и производство.Особенности

Древесно-стружечная плита (ДСП) – это листовой материал, полученный путем прессования деревянной стружки со связующими неминеральными добавками. В разговорной речи материал более известен как ДСП. Он имеет шероховатую поверхность и неоднородную структуру, поэтому уступает по красоте и техническим характеристикам настоящей древесине. Однако благодаря невысокой стоимости и ровному формату листа ДСП используется в различных отраслях, в том числе и мебельном производстве. Особым спросом пользуются ламинированные плиты, имеющие декоративный облицовочный слой, имитирующий различные поверхности.

Как производится древесно-стружечная плитаМатериал был изобретен в Германии в начале 30-х годов прошлого века. Впервые его промышленное производство было налажено в 1941 году. Изначальной его делали исключительно из еловой кружки с добавлением фенольных связующих. Уже через 10 лет с момента начала производства изобретатель ДСП Макс Химмельхебер продал лицензию на изготовление плит более чем 80 фабрикам.

Современная технология производства древесно-стружечной плиты разделена на целый ряд этапов. Сначала подаваемое на конвейер сырье поддается очистке от примесей и крупных частиц. Стружка высушивается. Для оптимальной прочности материала необходимо, чтобы влажность разных слоев ДСП отличалась. Для наружного слоя она должна составить 4-6%, а для внутреннего 2-4%.

На следующем этапе в стружку добавляется связующее вещество. Масса тщательно перемешивается, чтобы каждая частица покрылась смолой. Готовый вязкий полуфабрикат с помощью формирующей машины выкладывается в форму для прессования. После этого материал сдавливается на продолжительный срок. Время прессовки рассчитывается в зависимости от толщины получаемой плиты. На каждый миллиметр ее сечения нужно сдавливание продолжительностью полчаса. То есть, плита сечением 10 мм будет спрессовывать 3 часа. Одновременно с прикладыванием давления осуществляется подогрев материала.

После формирования плиты охлаждаются и обрезаются в необходимый формат. Непосредственное охлаждение осуществляется под строгим технологическим контролем. Дело в том, что если оно произойдет слишком быстро, то может возникнуть разница температуры и влажности между разными слоями. Как следствие плита деформируется. Далее раскроенный материал шлифуется и обрабатывается на торцах.

Виды ДСПДревесно-стружечная плита очень востребованный материал, который в зависимости от назначения разделяют на несколько видов:

- Обычная.

- Ламинированная.

- Влагостойкая.

- Экструзионная.

Обычная ДСП нашла свое применение в производстве мебели и строительстве. Она имеет характерный цвет опилок и достаточно неприглядный внешний вид. Ее поверхность отшлифована, поэтому не имеет значительных дефектов. Однако используется такой материал для черновых работ. При изготовлении мебели из него делают те элементы, которые в дальнейшем будут закрываться обивкой или находиться снизу. Обычная древесно-стружечная плита имеет самую доступную стоимость.

Ламинированная плита или ЛДСП имеет аналогичную структуру с обычной, но дополнительно декорируется. С одной или двух сторон она прокручивается бумажным слоем со специальной пропиткой с меламиноформальдегидными смолами. Декор обладает достаточно хорошей износоустойчивостью. Он повышает твердость и износоустойчивость плиты. Используемая для декорирования бумага имеет напечатанный узор, который обычно имитирует дорогие породы древесины. Также она может иметь просто однородную окраску.

ЛДСП используется при изготовлении недорогой мебели. Спрос на ламинированную древесно-стружечную плиту очень высок. Она нормально переносит повышение температуры, что позволяет ее применять при изготовлении кухонь. К примеру, более дорогой пленочный МДФ находясь возле духовки выгорает, а его декоративный слой отклеивается. В случае с ЛДСП подобного не случается.

Влагостойкая ДСП имеет дополнительную пропитку, которая уменьшает поглощение материалом влаги. Ее используют в сырых помещениях, а также при сооружении уличных конструкций. Внешне такой материал мало чем отличается от обычной древесно-стружечной плиты. Его применяют при изготовлении мебели для ванной комнаты, а также в строительстве. С появлением OSB и гипсокартона влагостойкая ДСП утратила свои позиции.

Экструзионная плита – это специализированный материал, применяемый при звукоизоляции. Она уступает обычной ДСП по прочности, поскольку уплотнена хуже. Ее звукоизолирующие свойства достигнуты благодаря расположению стружки перпендикулярно плоскости плиты. Данный материал обычно используется в связке с базальтовой ватой. Он больше подходит для облицовки звукоизолирующих конструкций. Его использование вместо гипсокартона позволяет получить прочную износоустойчивую поверхность, пригодную для закрепления полок и различных декоративных элементов.

Группы ДСПДревесно-стружечная плита очень распространенный материал, производством которого заняты тысячи фабрик во всем мире. Их продукция существенно отличается между собой по качеству и прочим характеристикам.

В связи с этим материал принято разделять на группы по критериям:

- Прочности.

- Структуре.

- Типу поверхности.

- Качеству поверхности.

- Классу эмиссии.

По прочности ДСП делят на две группы: Р1 и Р2. Первая группа представляет собой плиты общего назначения. Они подходят для строительства и создания различных черновых конструкций. ДСП Р2 – это материал адаптированный для производства мебели. Он может использоваться и для сооружения различных конструкций внутри помещения.

Структура плиты бывает обычная и мелкоструктурная. Обыкновенные используются в строительстве. Мелкоструктурные ДСП изготовляются для последующего ламинирования. Они имеют более однородную поверхность без глубоких рытвин, поэтому на них хорошо ложится облицовка.

По критерию обработки поверхности ДСП бывает шлифованная и нешлифованная. Нешлифованный материал имеет аббревиатуру НШ. Это самые дешевые плиты для строительства. Они имеют шероховатую поверхность, на которой просматриваются частые рытвины.

Качество поверхности ДСП разделяют на сорта. Первый сорт имеет практически идеальную поверхность без видимых дефектов. Материал второго сорта может покрываться пятнами, неглубокими выемками. Он непригоден для использования в мебельном производстве при создании лицевых конструкций. Также бывает не сортовой ДСП. Он в связи с множеством дефектов имеет меньшую прочность и визуальную привлекательность. Его применяют только для создания различных черновых конструкций.

Одним из самых важных при выборе ДСП является класс эмиссии. Древесно-стружечная плита имеет в своем составе смолы, выделяющие формальдегид. Он вредный для человека. В зависимости от класса эмиссии плиты бывают Е0,5, Е1, Е2, Е3, Е4. В мебельном производстве допускается использование только ДСП Е0,5 и Е1. Они выделяют наименьшее количество формальдегидов.

Наиболее безопасной является ламинированная ДСП, поскольку ее декоративный слой препятствует испарению данных веществ. Однако, испарение возможно через открытые торцы. В связи с этим при изготовлении мебели их обычно смазывают столярным клеем, чтобы создать непроницаемую корку.

Формат листовДревесно-стружечная плита производится в 3 форматах ширины: 1220, 1830 и 2070 мм. Ее длина может составлять: 2440, 2752 или 2800 мм. Толщина бывает: 10, 16, 18, 22 и 25 мм. ГОСТ предусматривает незначительную погрешность по размерам до 0,3 мм по толщине и 5 мм по длине и ширине.

Преимущества и недостатки ДСПДанный материал обладает рядом достоинств, благодаря которым и пользуется огромным спросом на протяжении многих десятилетий. Главное преимущество материала в его дешевизне. Он производится из стружки, полученной в результате переработки отходов древесины. Также для изготовления может использоваться забракованное дерево, непригодное для изготовления пиломатериалов.

ДСП представляет собой большой идеально ровный лист, который можно раскроить на крупные заготовки. Это позволяет получать стенки и дверцы для высоких шкафов. Использование материалов при изготовлении мебели дает возможность многократного ускорить производство. Готовая мебель из ДСП в разы дешевле, чем изделия из массива. Однако на этом преимущества материала заканчиваются.

Недостатки:

- Сложность раскроя.

- Плохая влагостойкость.

- Выделение формальдегидов.

Древесно-стружечная плита, особенно ламинированная, сложно разрезается. При использовании обыкновенного инструмента для обработки древесины срезанная кромка получается неровной, поскольку из нее выпадает стружка. Чтобы этого избежать, при раскрое должен применяться инструмент с высокой скоростью оборотов и специализированным пильным диском.

Изделия из ДСП, даже влагостойкого, не могут переносить продолжительную высокую влажность. В связи с этим использование материала при производстве мебели для ванной комнаты нецелесообразно. При плохой вентиляции уже через несколько лет такие шкафчики и тумбы начнут расслаиваться, поэтому потребуют замены.

Пожалуй, самым важным недостатком ДСП являются опасные испарения. Выделяемые формальдегиды вызывают ряд заболеваний дыхательных путей. Это не означает, что ДСП совершенно не подходит для производства мебели. Главное, чтобы торцы деталей обрабатывались клеем или специальными пропитками, блокирующими испарения.

Похожие темы:

Технология производства / Завод ДСП — «Речицадрев»

Древесностружечная плита –это плита, полученная путем горячего непрерывного плоского прессования древесных частиц со связующими. Технологический процесс производства древесностружечной плиты состоит из таких этапов, как производство щепы и стружки, сушка стружки, её сортировка и доизмельчение, смешивание со связующими, формирование древесностружечного ковра, прессование и распиловкат плиты по формату, шлифование и сортировка плиты. Кратко охарактеризовать процесс производства древесностружечной плиты можно так:

Технологическое сырье поступает на склад открытого хранения ж/д или автотранспортом. Далее с помощью башенного крана или челюстного погрузчика укладывается на растаскивающие столы, откуда транспортируются к рубительной машине. В ходе измельчения технологического сырья получается технологическая щепа с размерами

по ширине и длине от 30 до 60 мм. Кондиционная щепа поступает на центробежные стружечные станка, где из нее получается стружка. Эта схема называется сырье-щепа- стружка. Технология производства ДСП

(древесно-стружечной плиты) задает точные размеры, которые обязательны для любой стружки – ее толщина составляет 0,5-0,7 мм, длина – от 5 до 30 мм.

Затем сырая стружка, при помощи скребкового транспортера типа «Redler», транспортируется в бункер хранения, который создает необходимый запас стружки для дальнейшей ее транспортировки в барабанную сушилку. Из бункера хранения сырой стружки, при помощи механических транспортеров, стружка поступает в однотяговую

барабанную сушилку. Транспортировка стружки через сушильный барабан осуществляется вентилятором, протягивающим горячий воздух из топочной камеры сквозь сушилку. Отопление сушилки

осуществляется посредством комбинированной пылегазовой горелки. В зависимости от желаемой влажности стружки регулируется температура на входе и выходе сушильного барабана. Она зависит от влажности

мокрой стружки и расхода материала через сушилку и находится в пределах 200 – 400°C на входе и 120-130 °C на выходе из сушилки. Стружка высушивается до степени 1-2% влажности. Все количество стружки транспортируется к 4-м высокопроизводительным циклонам. После циклонов стружку собирает транспортёр типа «Redler» и направляет на участок сортировки. Там стружка сортируется на фракции и проходит дополнительное измельчение. На участке сортировки стружки пневматические и механические агрегаты сортируют стружку для наружных и внутренних слоев. Далее стружка смешивается со связующими веществами, которые представляют собой синтетические смолы с различными добавками (отвердитель, парафиновая эмульсия, карбамид).

Затем осмоленная стружка отправляется в формовочные машины. В формирующих машинах насыпается ковер из осмоленной древесной массы. Для наружного слоя стружка настилается воздушным потоком, а средний слой настилается механически при помощи разбрасывающих валков.

Сформированный ковер проходит через весы (определение веса единицы площади), подпрессовщик (придание транспортной прочности ковру), металлодетектор (определяет наличие металлических включений в ковре) и направляется к горячему прессу непрерывного прессования ContiRoll.

В гидравлическом прессе за счет высокой температуры (200-250°C) и

давления (до 400 Н/см 2 ) формируется древесностружечная плита

заданной толщины с припуском на шлифование.

После пресса бесконечная стружечная плита обрезается по продольным

кромкам, а затем режется на необходимую длину. Затем плиты

охлаждаются до температуры приблизительно 60 -70 °C. Далее по

роликовым конвейерам плиты транспортируются в установку для

формирования штабеля. Штабеля хранятся на автоматизированном

складе, откуда транспортируются к шлифовальной линии, где они

калибруются и шлифуются на окончательный размер. После процесса

шлифования плита упаковывается в пакеты и увозится на склад

готовой продукции и уже оттуда идет на реализацию.

Диапазон размеров которые позволяет производить данное оборудование составляет:

Толщина: 6-40 мм

Длина: 2440-3660 мм

Плотность: 620 -750 кг/м3

Наше производство

BYSPAN торговая марка плит древесно-стружечных и ламинированных производства ОАО «Ивацевичдрев».

Завод в городе Ивацевичи был введен в эксплуатацию в результате реализации крупнейшего инвестиционного проекта, мощность завода составляет более 330 тыс.куб.м. в год.

Высокотехнологичное производство оснащено самым современным оборудованием ведущих мировых производителей, включающим в себя:

- линию непрерывного прессования древесностружечных плит (ДСП) фирмы «Siempelkamp Maschinen- und Anlagenbau GmbH & Co. KG» на базе гидравлического пресса горячего прессования «ContiRoll®«;

- две высокопроизводительные линии ламинирования фирмы «Siempelkamp Maschinen- und Anlagenbau GmbH & Co. KG» на базе 2-х однопролётных короткотактных прессов, с автоматизированной системой загрузки;

- линию импрегнирования фирмы «Vits Technology GmbH»;

- производство клеящих и пропиточных смол на оборудовании фирмы «РХЕ Хандель Инжиниринг ГмбХ и Ко.КГ»;

- энергетическую установку, мощностью 30,7 МВт, фирмы «Siempelkamp Maschinen- und Anlagenbau GmbH & Co. KG»;

- окорочную линию фирмы «Siempelkamp Maschinen- und Anlagenbau GmbH & Co. KG».

ОАО «Ивацевичдрев» – один из крупнейших в Беларуси производителей древесно-стружечных плит и ламинированных ДСП, работающий по самым современным технологиям с учетом последних достижений не только в области производства древесных плит, но и в природо- и ресурсосбережения. ДСП и ламинированные ДСП выпускаются под брендом BYSPAN по единым техническим стандартам, более жёстким, чем государственные стандарты Республики Беларусь. Показатель плотности плит ДСП — 625-740 кг/м3 – лучший на отечественном рынке, при этом содержание формальдегида соответствует классу эмиссии Е0,5.

Сегодня завод по производству ДСП и ЛДСП работает на полную проектную мощность. Нашим клиентам предоставляется широкий ассортимент высококачественных ламинированных древесностружечных плит формата 2800х2070, толщиной от 8 до 40 мм.

В ассортименте более 100 декоров, выполненных в различных тиснениях:

- PE – шагрень;

- PO – шагрень «офисная»;

- SG – гладкий глянец;

- SM – гладкий матовый;

- ТМ – топ (максимальный) матовый эффект.

- SWA – древесные поры, имитирующие структуру древесины ясеня;

- SWG – неглубокие древесные поры с эффектом глянца;

- SWO – древесные поры, имитирующие структуру древесины;

- SWN – древесные поры, имитирующие натуральную структуру древесины;

- WML – древесные микро линии

- OS – имитация поверхности старого камня.

В 2014 году освоено производство влагостойких ДСП при этом имеется возможность изготовления плит форматов 1830х3050÷3660 толщин 25мм, 28мм, 38мм.

Со 2 сентября 2019 года все древесно-стружечные плиты предприятия соответствует одному из самых строгих мировых стандартов экологической безопасности – классу эмиссии формальдегида Е0,5. Показатель экологичности подтверждается сертификатами соответствия и CARB 2 (California Air Resources Board – Калифорнийский совет по воздушным ресурсам), получению которого предшествовали лабораторные исследования образцов продукции. Результаты исследований оправдали ожидания производителя: плиты BYSPAN получили высокую оценку качества и право на реализацию в странах Европы и Америки.

Высокое качество нашей продукции обеспечивает множество сфер ее применения. Продукция востребована производителями мебели и строительными организациями. Наша компания активно развивает свой экспортный потенциал и в последнее время осуществляет поставки своей продукции в более 20 стран мира (Россия, Польша, Германия, Чехия, Италия, Литва и др.).

Производство ДСП — WOOD TEC PEDIA

ДСП классифицируются в категории древесных материалов. Они используются в мебельном и внутреннем строительстве, а также в деревянном строительстве, например. для обшивки стен.

Маркировка ДСП

1. Производитель / Торговая марка / Знак

2. Европейский стандарт DIN EN 312

3. Панель / тип — класс

4. Номинальная толщина

5. Группа формальдегидов

6. Партия / Номер недели изготовления

Классификация

ДСП делятся на семь групп по назначению и несущей способности.

- P1 — Сухая зона — Без подшипников (общего назначения)

- P2 — Сухая зона — ненесущая (Мебель и внутренние конструкции)

- P3 — Диапазон влажности — ненесущий (оборудование для ванной и кухни)

- P4 — Сухая зона — Несущая (перекрытия, сборный дом)

- P5 — Влажная зона — Несущая (полы, сборный дом)

- P6 — Сухая зона — тяжелые условия (полы, сборные дома)

- P7 — Диапазон влажности — Для тяжелых условий эксплуатации (полы, сборные дома)

Чтобы можно было различать древесно-стружечные плиты, панели для диапазона влажности окрашиваются в зеленый цвет, а панели с огнезащитным составом — в красный цвет.

Класс формальдегида

Формальдегид — это химический компонент синтетической смолы, с помощью которой склеиваются стружки. Как в процессе прессования, так и во время «последующего созревания» ДСП формальдегидная ДСП возникает в виде газа. Это вызывает раздражение глаз и затрудняет дыхание. Формальдегид считается канцерогенным для человека. По этой причине были введены пороговые значения выбросов, которые могут варьироваться от страны к стране. Величина выбросов указывается в мг / м³ или ppm.

- Германия: E1 (класс эмиссии 1 с 0,1 ppm), E2 (0,2 ppm), E3 (0,3 ppm)

НОВИНКА с января 2020 г .: E0,5 (0,05 ppm)

- США: CARB I и CARB II (Калифорнийский совет по воздушным ресурсам с пороговым значением 0,9 ppm)

- Япония: JIS F **** (Японский промышленный стандарт)

Технология производства / Завод по производству ДСП — Речицадрев

Первый этап производства ДСП — измельчение всех древесных отходов на специальных рубильных машинах.В результате фрагментации образуется продукт, который называется древесными отходами. Режущие машины превращают все древесные отходы в однородные отходы. Затем отходы поступают во роторные машины, где превращаются в стружку. Эта схема известна как сырье-отходы-стружка. Немного другая схема, например, с бревнами — бревна-фишки. Укладка бревен осуществляется на специальные станки с режущим блоком, распиливающим бревна на щепу. В технологии производства ДСП используются точные размеры, которые обязательны для любой стружки заводского производства — их толщина должна быть равна 0.5 мм, ширина — 8 мм, длина — от 5 до 40 мм.

Также существуют особые требования к форме и структуре стружки. Они должны быть абсолютно плоскими (чтобы их можно было приклеить к доске) и иметь одинаковую толщину. Их поверхность должна быть гладкой и ровной. Кстати, толщина стружки измеряется специальными приборами, это очень важно, особенно для досок, которые в дальнейшем будут ламинироваться. Сырая щепа отправляется в бункер, где хранится все время до сушки.Доставляются в бункеры с помощью пневмотранспорта. Затем чипсы отправляются на сушку. Сушильные камеры сушат древесную стружку до влажности 5%. Влажность внутренних слоев стружки не должна превышать 25%, поэтому стружку для разных слоев сушат в разных сушильных машинах. Сушилки барабанные конвекционные сжигают сжиженный газ и имеют среднюю температуру около + 10000С.

Стружка для внешнего слоя нагревается и охлаждается быстрее. Стружка для внутренних слоев нагревается медленнее и дольше хранится в сушилке; они охлаждаются постепенно.Пневматические машины сортируют стружку по внутреннему и внешнему слоям. Пневматические машины дифференцируют стружку по уровню влажности. Затем щепа смешивается со связующим веществом, представляющим собой синтетическую смолу. Эти смолы превращают изолированные стружки в однородную массу. Связующие смолы наносятся на стружку в виде жидких растворов.

Затем стружка, обработанная смолой, поступает на формовочные машины. Здесь стружка, обработанная смолой, подается на ленточные конвейеры. Иногда вместо ленточных конвейеров на линии могут использоваться лотки: но эта функция уже устарела — стружка там образует мат для стружки.Мат для стружки разделяется на пакеты, которые затем подвергаются горячему прессованию. После прессования стружка становится чрезвычайно плотной и твердой, и ее можно транспортировать. Кстати, только в последнее время ДСП делают только из чипов; чипсы склеиваются смолами и прессуются горячим прессом, чтобы получилась доска. Раньше из-за отсутствия таких мощных горячих прессов и синтетических смол стружку приклеивали специальным клеем, долго охлаждали, а непрочную конструкцию из стружки приклеивали к тонкой деревянной доске.

Интерьер цеха по производству ДСПТехнология производства ДСП со временем изменилась и значительно улучшилась. В настоящее время после прессования плиты попадают на линию разгрузки, где охлаждаются, шлифуются и покрываются специальными фиксирующими средствами и солями. После этого они фасуются в заводскую тару и доставляются в магазины. Ранее технология производства ДСП предусматривала ручную резку и упаковку.

Как производится ДСП?

Кинджал Мистри получил степень в области гражданского строительства в 2016 году в Университете Дхармсинх Десаи, Гуджарат.Она является менеджером (гражданский бакалавриат) в SDCPL — Gharpedia. У нее есть страсть к творческому письму. Как автор контента, она любит вести блоги по гражданскому строительству, строительным материалам и т. Д. Кроме того, будучи блоггером, она также занимается оценкой строительства и калькуляцией затрат в SDCPL. Она обладает отличными навыками критического мышления, чтобы выявлять и предлагать решения инженерных проблем. Любит спорт и читает романы. С ней легко связаться в LinkedIn, Twitter и Quora.

ДСП изготавливается из древесных отходов.Эти древесные отходы могут быть древесной стружкой, полученной в процессе измельчения, опилками или остатками от рубки или прореживания лесных веток. Все эти материалы превращаются в суспензию с использованием карбамидоформальдегида и других клеев в зависимости от предполагаемого использования древесно-стружечной плиты.

Затем суспензию подвергают интенсивному давлению и температуре, чтобы удалить жидкость с плиты. Существуют разные типы листовых материалов из ДСП, которые используются в различных сферах применения. Продолжайте читать ниже, чтобы понять, как делают ДСП пошагово.

Древесно-стружечная плита, также называемая ДСП, представляет собой панель, изготовленную путем сжатия небольших кусков древесины с помощью клея. Основное преимущество ДСП — это экологичность. Он производится из древесных отходов, которые в противном случае были бы утилизированы, чтобы спасти леса.

02. Как производится ДСП?Вот пошаговое руководство по производству ДСП:

Шаг 1: Сырье и предварительная обработкаНаибольший процент древесностружечных плит составляют древесные отходы.Чтобы превратить древесные отходы из неочищенной формы в готовую древесно-стружечную плиту, необходимо выполнить несколько шагов. Как правило, получить сырье для древесно-стружечной плиты несложно, поскольку такие материалы, как древесная стружка и пыль, получаются при производстве других изделий из дерева. После сбора сырье сортируют по размерам и измельчают.

Этап 2: Измельчение, сушка и просеиваниеСтружка предназначена для придания однородности древесным отходам (если на более позднем этапе потребуются древесные стружки разных размеров, размеры также определяются на этом этапе).После завершения процесса измельчения древесная стружка отправляется на сушку, чтобы убедиться, что все щепы имеют необходимое содержание влаги.

При достижении нужного содержания влаги древесная щепа проходит через процесс сортировки для сортировки щепы в коллекции равного размера.

Этап 3: Склеивание и формирование ДСПНа этом этапе различные добавки и синтетические смолы наносятся на древесную щепу разного размера. Теперь чипы можно встроить в древесно-стружечную плиту.Обычно ДСП состоит из трех слоев, и именно на этом этапе они формируются. Крупные стружки образуют центр ДСП, а мелкие стружки — внешние слои. После того, как щепа правильно уложена по формату, панель отправляется на прессование.

Древесная щепа прессуется при высокой температуре, чтобы получить древесно-стружечную плиту нужной толщины и жесткости. Предполагается, что при прессовании склеенные стружки плотно слипаются друг с другом, создавая неразрывную связь при понижении температуры.Следующим и последним этапом после охлаждения является постобработка.

На этом этапе проектируется ДСП в соответствии с заданными спецификациями в зависимости от различных проектов. Это включает в себя множество шагов. Сначала специалисты шлифуют поверхность, чтобы получить гладкую поверхность без покрытия. Затем ДСП разрезают по размерам готового изделия.

Кинджал Мистри получил степень в области гражданского строительства в 2016 году в Университете Дхармсинх Десаи, Гуджарат. Она менеджер (Civil B.Tech) в SDCPL — Gharpedia. У нее есть страсть к творческому письму. Как автор контента, она любит вести блоги по гражданскому строительству, строительным материалам и т. Д. Кроме того, будучи блоггером, она также занимается оценкой строительства и калькуляцией затрат в SDCPL. Она обладает отличными навыками критического мышления, чтобы выявлять и предлагать решения инженерных проблем. Любит спорт и читает романы. С ней легко связаться в LinkedIn, Twitter и Quora.

Продемонстрируйте свои лучшие разработки

Навигация по сообщениям

Еще из тем

Используйте фильтры ниже для поиска конкретных тем

Производственный процесс на новом заводе по производству ДСП «Елена»

Производственный процесс на новом заводе ДСП «Елена»

04.07.2019 | Новости | SWISS KRONO Group

Menznau. Технолог по производству панелей Кристиан Хайнеманн пригласил нас навестить его во внутреннем святилище — в диспетчерской на заводе по производству древесно-стружечных плит, где он поделится своими взглядами на производственный процесс.

Все дороги ведут к диспетчерской. Отсюда все производственные процессы контролируются, проверяются и, при необходимости, корректируются с помощью камер и датчиков. Это рабочее место технолога по производству древесных плит Кристиана Хайнеманна, который знает каждый этап процесса производства древесностружечных плит от и до.Для производства готовых к продаже древесностружечных плит из исходных компонентов клея и стружки первым шагом является выполнение заранее определенного процесса. Но как выглядит этот процесс?

Сначала идет подготовка щепы, которая включает три рабочих этапа: древесина перерабатывается в щепу, которая затем сушится и просеивается. После приготовления происходит смола частиц. В отдельных смесителях для частиц мелкие и крупные частицы смешиваются с клеем и различными добавками.Смесь состоит в основном из парафиновой эмульсии, которая обеспечивает улучшенные характеристики набухания, а также из отвердителей для последующего затвердевания смолы и воды. Для специальных продуктов, таких как влагостойкие или огнестойкие панели, цвета добавляются в целях идентификации.

Крупные частицы для среднего слоя подают через желоб, в котором высушенные частицы, сформированные в виде завесы, распыляются смолой с обеих сторон. Метод измельчения желоба предлагает преимущество оптимального распределения клея на поверхности частиц при одновременной экономии ресурсов.Затем склеенные частицы также проходят через обычный клеевой блендер. Мелкие частицы для покровного слоя приклеиваются обычным способом. В смесителе для клея инструменты, расположенные на центральном вращающемся валу, распределяют клей по частицам.

Склеенные частицы затем подаются на формовочную станцию с четырьмя формовочными головками. Для поверхности непрерывной плиты две формовочные головки для лицевых слоев наносят мелкие частицы путем разбрасывания, в то время как две другие формовочные головки разбрасывают крупные частицы для пропорционально большего внутреннего слоя путем капания.От станции формования мат из частиц спускается по формирующей ленте к прессу. Вскоре после того, как мат из частиц проходит предварительный пресс, он попадает в горячий пресс. При температуре пресса 230-240 градусов Цельсия мат из частиц прессуется до желаемой толщины. В горячем прессе одновременно выполняются две технологические операции: мат из частиц сжимается в 2-3 раза, и клей схватывается.

После процедуры прессования все еще бесконечная доска обрезается по размеру.ДСП можно разрезать до конечных форматов от 2,80 м до 5,60 м в длину. Поскольку платы все еще очень горячие из-за горячего пресса, теперь они охлаждаются до температуры 70-80 градусов Цельсия в четырех охлаждающих звездах. На последнем этапе доски укладываются на станцию штабелирования и транспортируются на склад промежуточного хранения, где они остаются до шлифовки на первом этапе чистовой обработки.

Древесно-стружечная плита (ДСП)

Древесно-стружечная плита (ДСП) — самый популярный материал для производства мебели, также используется при строительных и отделочных работах.Древесно-стружечная плита используется в качестве перегородок, кровельных и напольных покрытий, для оформления интерьеров, при изготовлении мебели.

Основное преимущество ДСП — механическая прочность и доступность для механической обработки. Этот материал легко резать, сверлить, его можно фрезеровать, строгать, красить и клеить. К тому же стоимость ДСП относительно невелика. ДСП изготавливается прессованием древесной стружки и стружки при высокой температуре. Сырьем для изготовления ДСП является практически любая древесина как хвойных, так и лиственных пород.Наличие водоотталкивающих, антисептических и других добавок обеспечивает прочность и долговечность материала.

Первым этапом производства ДСП является переработка сырья. В качестве сырья используется круглый лес. На втором этапе полученные чипсы сортируются, очищаются и сушатся. Затем из смолы и стружки формируется так называемый «ковер», из которого после прессования получается плита. Далее кромки плиты обрабатываются и плиты подвергаются различным формам механической обработки — шлифовке, нанесению покрытия (ламинированию).В готовой плите, в отличие от натурального дерева, нет сучков, трещин, внутренних пустот. Весомым преимуществом является хорошая прочность, жесткость, однородность, простота обработки.

В зависимости от качества обработки поверхности ДСП определяется ее марка. Плита высшего сорта должна быть отшлифована, на поверхности не должно быть царапин, сколов и других механических дефектов, края должны быть гладкими. Мебель изготовлена из первоклассного полированного ДСП. Первый сорт необходимо проверить на содержание формальдегида.Только ДСП с безопасным количеством этого вещества можно считать экологически чистым. Уровень выделения формальдегида определяется «камерным» методом. Суть метода заключается в измерении уровня вредного вещества в воздухе камеры, в которую помещался образец полированной ДСП. Этот метод самый распространенный и считается наиболее эффективным. Современные технологии производства позволяют изготавливать шлифованные ДСП с содержанием формальдегида значительно ниже установленной ПДК.В этом плане ДСП можно считать безопасным для здоровья.

Дефекты шлифовки (не более 10% площади) могут быть на поверхности плиты второго сорта;

Для производства мебели ламинируют плиты из полированного ДСП. ЛДСП бывает самых разных цветов и оттенков. Самыми распространенными и часто используемыми при изготовлении мебели являются деревянные декоры.