Создание печатных плат для мелкосерийного производства / Хабр

На Хабре много статей по настройке и сопровождению IP телефонии и сопутствующего оборудования. Встречаются статьи и по разработке печатных плат. Есть статьи и о том, как самому сделать печатную плату при помощи ЛУТ технологии. Например, «ЛУТ на виниле или домашняя Arduino Mini». Есть описание разных систем проектирования печатных плат: Cadence, Eagle , DipTrace или описание отдельных процессов при разработке печатных плат, таких как передача информаци из Altium в AutoCAD.Хочу представить статью о том, как происходит постановка на производство печатной платы на основе опыта фирмы и собственного опыта по другим работам. Моей задачей является модернизация существующей платы для усовершенствования существующих качеств и, возможно, открытия новых, доселе не виданных для нее горизонтов.

За основу была взята плата ЦПУ с кодовым названием «G20».

Данная плата в последствии стала основной для многих разработок фирмы. Она будет использоваться с пристегнутыми платами в разных конфигурациях. Несколько разработчиков работает над проектами для этих плат, каждый ведет свою плату-надстройку и основную.

Она будет использоваться с пристегнутыми платами в разных конфигурациях. Несколько разработчиков работает над проектами для этих плат, каждый ведет свою плату-надстройку и основную.

Когда-то давно, еще до меня, в моей фирме разработали замечательную плату, благодаря продуманной конструкции, послужившую коркой для многих устройств фирмы. Выбор остановили на процессоре Atmel ARM9 G20, в качестве ПЛИС (программируемая логическая интегральная схема, FPGA в англ. литертуре) для связи с другими платами используется Cyclone III от Altera. Cвязь между ПЛИС и ЦПУ — по параллельной шине, которая совместима с шиной памяти процессора.

Процессор работает на частоте 400 МГц, на плате установлена память две микросхемы SRAM 512Mбит через 32 разрядную шину. Также на плате установлен fast ethernet 10/100 и 2 host USB, которые могут использоваться как для загрузки программы, так и для подключения к Wi-Fi, сетевого адаптера и прочих устройств. Так же в схему заложена микросхема PRI, обеспечивающая поток Е1/Т1 на случай подключения к телефонной сети.

На плате установлены разъёмы для подсоединения вспомогательных плат. Одна плата может быть подсоединена сверху (в виде мезонина), и две по бокам. Разъёмы двухрядные с шагом 2,54 мм, с пайкой в отверстие. Их плюсом является доступность, как по цене, так и по наличию в магазине, на базаре, в закромах. Тоже касается и ответных частей. Минус — они большие, за счет большого шага между контактами у них меньше соединительных линий, компоненты с монтажом в отверстия занимают место для трассировки во всех слоях платы, а разъёмы для верхней платы разграничивают плату на три части. Монтаж в отверстия позволяет ставить разъём как вверх так и вниз. Хотя на практике все платы ставятся поверх основной.

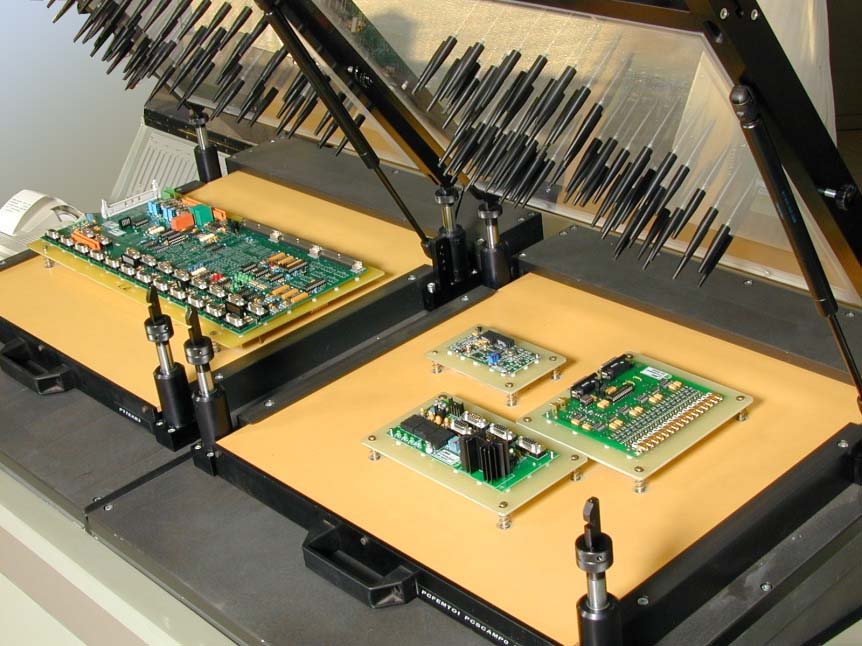

Для этой платы были разработаны несколько типов плат субмодулей, которые конструктивно можно назвать мезонинами. Так же платы могут посредством переходников присоединятся по бокам от платы.

Одним из таких модулей является плата GSM на четыре или восемь каналов. Съёмный мезонин позволил разработать платы на различных GSM модулях от разных фирм и выпустить платы на несколько диапазонов (GSM, UMTS, WCDMA). А так же устанавливать платы для традиционной телефонии и создания мини АТС с расширенными функциями. Есть версия с SIM банком на 100 SIM карточек.

А так же устанавливать платы для традиционной телефонии и создания мини АТС с расширенными функциями. Есть версия с SIM банком на 100 SIM карточек.

Разнесение функций на несколько плат позволило отлаживать платы отдельно друг от друга и впоследствии выпустить усовершенствованные модели мезонинов.

Так же плата служит для отладки и тестирования отдельных программных модулей для будущих систем. К её контактам можно подключить EvBoard и начать отладку до изготовления собственной платы.

Со временем возможностей основной платы перестало хватать и решено было разрабатывать новую плату взамен существующей. Использование параллельной шины накладывало свои ограничения на скорость обмена и количество одновременно нагружаемых плат. Это позволило составить требования к новой плате.

Плата должна иметь больше оперативной памяти, раздельную шину между памятью и ПЛИС, возможность использования быстрых последовательных каналов для связи с платами, по возможности наличие PCIe. На этапе выбора компонентов добавились дополнительные требования: встроенный программатор для ПЛИС, два разъёма Ethernet, USB-hub, HDMI, совместимость со старыми платами. Часть интерфейсов была заложена ввиде отдельных разъёмов для подключения устройств при помощи шлейфа.

Часть интерфейсов была заложена ввиде отдельных разъёмов для подключения устройств при помощи шлейфа.

После анализа доступных процессоров выбор пал на iMX6 от Freescale. По сравнению с конкурентами на него была открыта вся документация, у него была вменяемая документация и рекомендации доступные без длительного подписания NDA, пригодный к «простой» пайке BGA корпус, «нормальная» шина памяти, поддержка плавающей запятой и ряд других преимуществ. За ядро ARM Cortex-A9, поддержку плавающей запятой и другие плюшки, голосовал не я. Таким образом, получили компромисс современных мобильных технологий и возможностей нашего производства.

Схему взяли от одного из отладочных комплектов и переработали под свои нужды.

Выбор соединительных разъёмов для боковых плат тоже являются компромиссом между желанием получить много сигналов параллельных и последовательных и ценой на разъёмы. Цена за пару которых может переваливать за 60 у.е. Решено было остановится на торцевом разъёме PCIe. В будущем это позволит сэкономить на одном разъёме в паре плат. При этом разъём удовлетворит как передаче быстрых сигналов до 3.125 ГГц, которые присутствуют в Cyclone GX.

В будущем это позволит сэкономить на одном разъёме в паре плат. При этом разъём удовлетворит как передаче быстрых сигналов до 3.125 ГГц, которые присутствуют в Cyclone GX.

Так как у нас нет необходимости использовать E-Ink дисплей, то на параллельную шину процессора повесили ПЛИС, дополнительно соединили PCIe шину процессора и гигабитную шину ПЛИС через высокоскоростной ключ. Теперь у нас процессор может отдавать PCIe либо в ПЛИС, либо на один из боковых разъёмов. Помимо PCIe x1 с процессора на разъёмы выведены 4 гигабитных канала на каждую сторону. В дальнейшем планируется использовать их для “быстрых” соединений.

3D моделирование внутри пакета проектирования позволяет «не закрыть» важные разъёмы другими платами.

Дальше нужно было уместить все в нужные нам размеры платы, но при этом оставить возможность доработки платы на месте для случая «это паяем, это не паяем». Такой подход позволяет делать сложную плату у контрактного производителя, а у себя допаивать интерфейсы под заказчика.

Приходится искать другие пути по минимизации занимаемой площади.

Так, например, конденсаторы одного номинала и напряжения могут занимать больше места по высоте или по площади. Многие микросхемы выпускаются в разных типах корпусов и могут при одинаковой функциональности существенно экономить место.

Можно оценть различия SOIC и QFN корпусов DC-DC преобразователей. По сравнению с ними корпуса DDPAK и TO220 просто гиганты.

У Texas Instruments есть различные типы step-down DC-DC. Но современные преобразователи способны работать на более высоких частотах и требуют меньшей величины индуктивности. Если величина тока 1-2 А, то можно найти индуктивности и 12 … 18 мкГн в приемлемых по размерам корпусам.

При проектирование печатной платы необходимо учитывать влияние компонентов друг на друга и стараться отделять чувствительные к помехам цепи от источников помех. Которыми, кстати, являются импульсные DC-DC преобразователи. Поэтому применение экранированных индуктивностей, схем компенсации и размещение источников вторичного питания подальше от чувствительных цепей может спасти кучу нервов в дальнейшем. Когда невозможно разнести элементы на плате, приходится ухищряться разными способами ограничивая влияние сигналов внутри платы.

Здесь показана область земляного слоя вблизи ВЧ разъёмов внутри слоя питания на плате PCI GSM шлюза.

Вырез на внутреннем слое земли для уменьшения взаимного влияния цифровых и ВЧ шумов на плате PCI GSM шлюза.

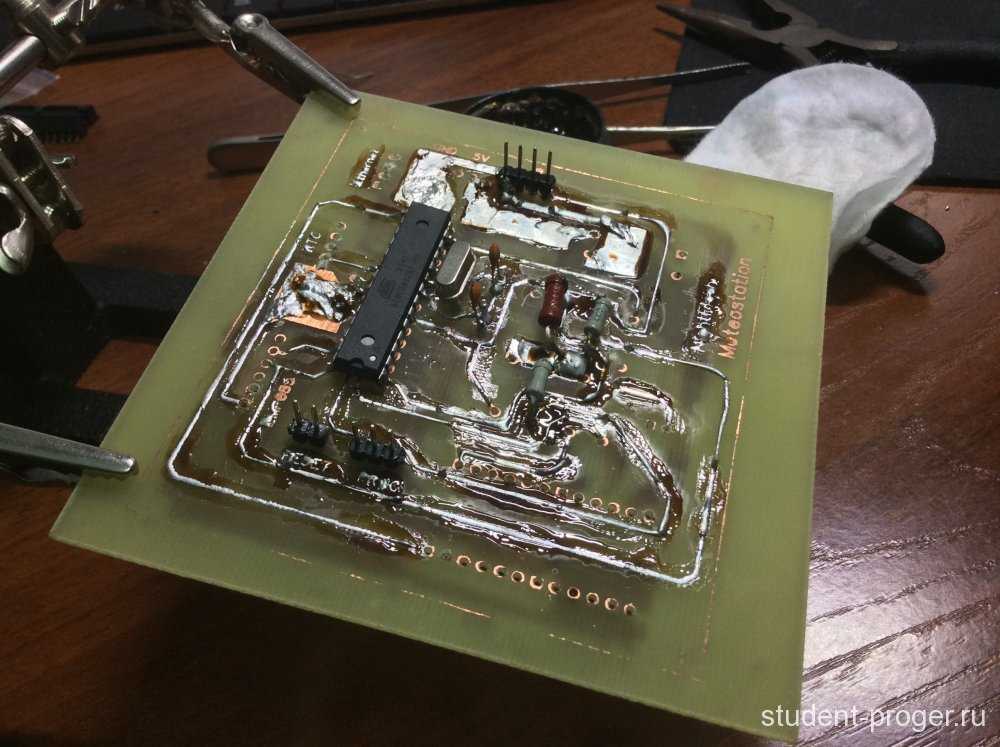

Стоит заметить, что трассировка печатной платы для производства ЛУТом и для производства на заводе отличается.

Так же будем иметь различия в требованиях монтажа компонентов.

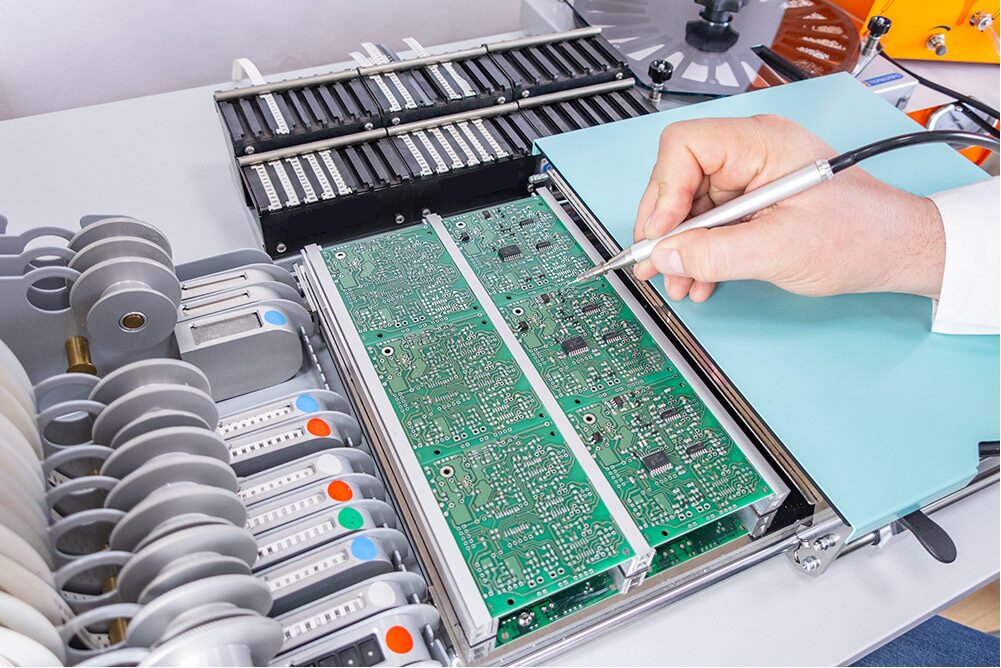

При малых партиях или единичном производстве прототипов требования монтажников могут быть вроде: «мне нужна плата и компоненты, если есть трафарет для монтажа SMD компонентов — давайте». Часто достаточно карты монтажа компонентов, где иногда разным цветом указано, какие компоненты куда ставить, а иногда просто указаны позиционные обозначения. Без указания точных координат. Ниже представлен кусок такого сборочного чертежа.

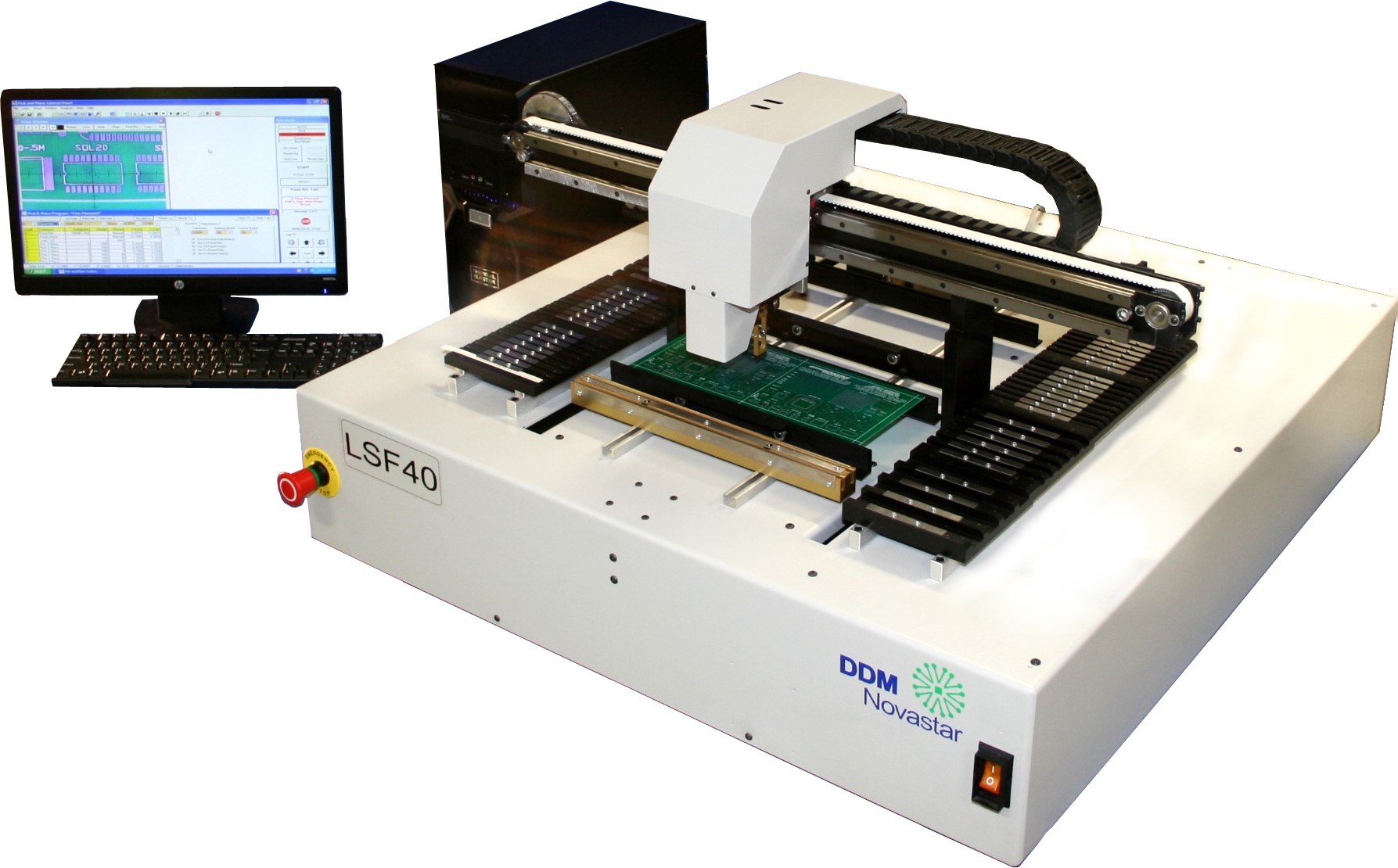

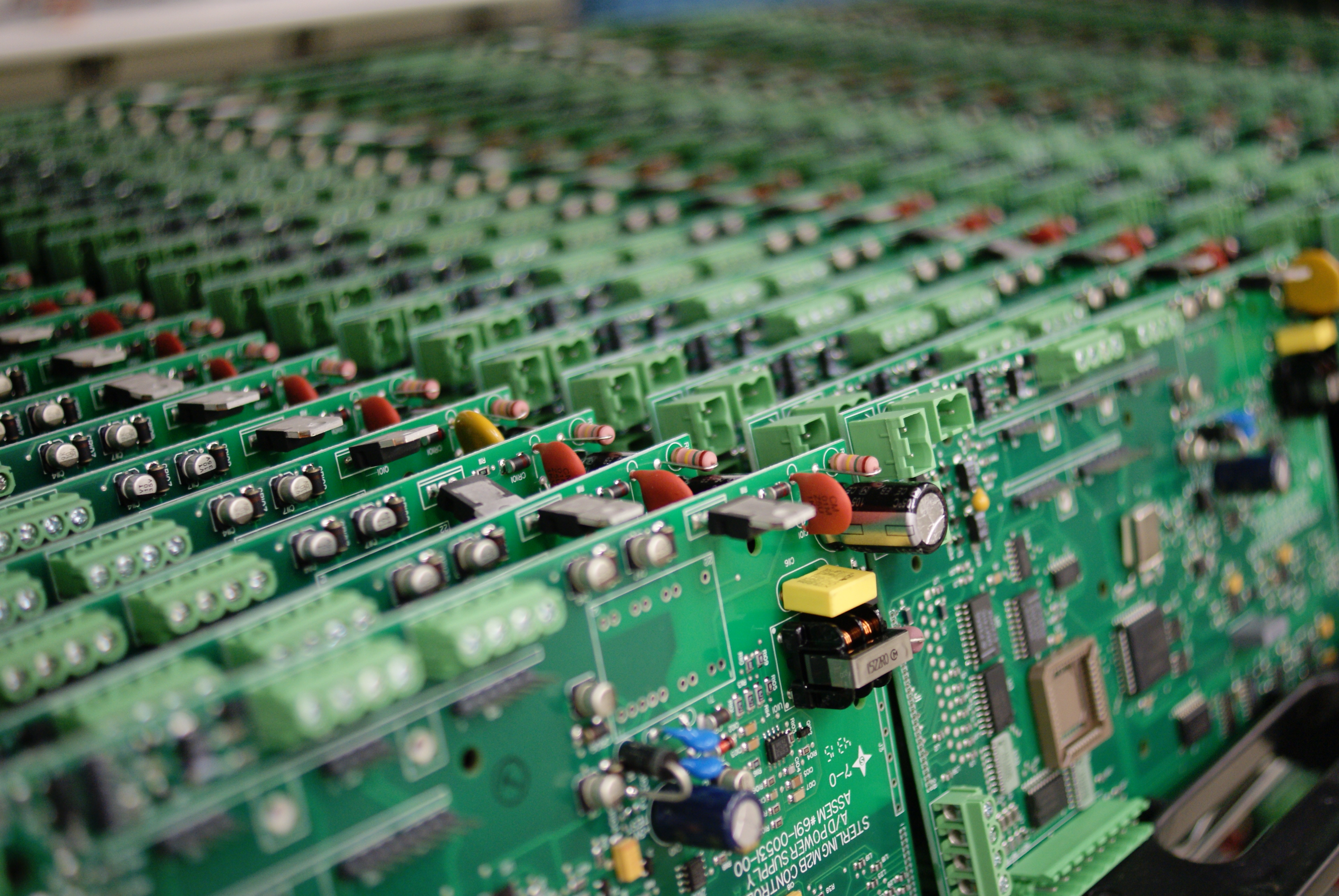

Если мы собираемся делать сложные платы или простые, но большого объёма, то стоит обратить внимание на серьезных контрактных сборщиков. У них есть оборудование как для монтажа, так и для проверки собранных плат. У них и требований больше. К качеству печатных плат, трафарету, компонентам и даже трассировке.

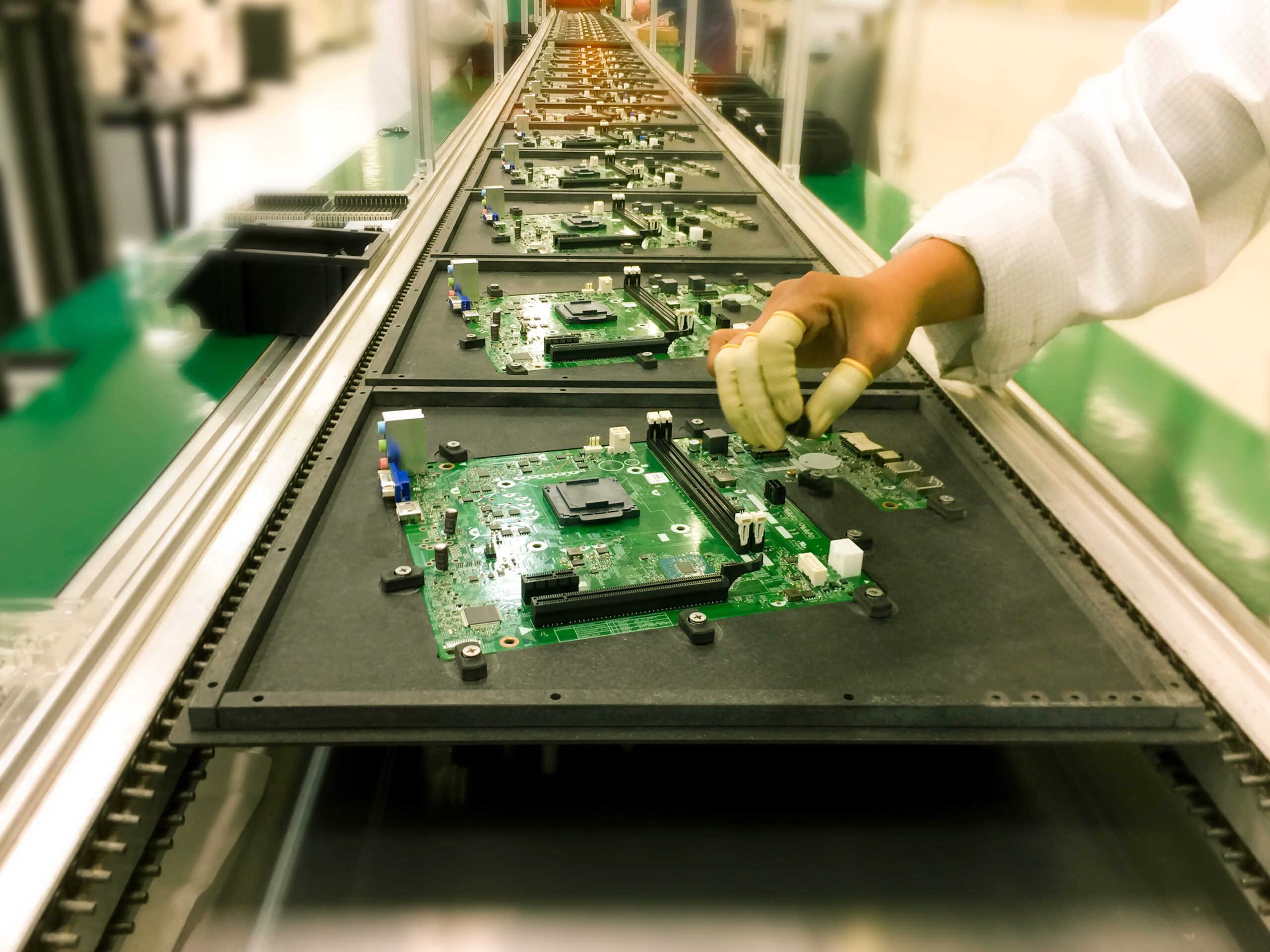

На печатных платах могут потребоваться технологические зоны по краям для движения платы по конвейеру. Их размеры зависят от производителя и для наших производителей достаточно 3 … 5 мм. Если на краю платы компоненты не монтируются, то технологические зоны можно не использовать. Плата будет перемещаться по конвейеру, опираясь на свои края. Если плата имеет неровные контуры, то для нормального движения по конвейеру нужно будет выровнять контуры при помощи технологических зон.

Их размеры зависят от производителя и для наших производителей достаточно 3 … 5 мм. Если на краю платы компоненты не монтируются, то технологические зоны можно не использовать. Плата будет перемещаться по конвейеру, опираясь на свои края. Если плата имеет неровные контуры, то для нормального движения по конвейеру нужно будет выровнять контуры при помощи технологических зон.

Так же может потребоваться дополнительная оснастка для нанесения паяльной пасты. Для проектов с элементами поверхностного монтажа обычно это трафарет. Если планируете делать большую партию плат или плата будет не единичной, то лучше сразу доработать библиотечные компоненты “под производство”.

Под термином “под производство” я имею ввиду как монтажное производство так и производство самих плат.

Для монтажников важно, чтоб все компоненты имели правильные посадочные места.

Посадочное место под компонент обычно чуть больше чем припаиваемый элемент, чтоб оставались зазоры на случай неточностей позиционирования. Но и слишком большими их делать не стоит. На больших площадках мелкий компонент может увести в сторону и получим брак монтажа. К тому же на большой площадке может быть слишком много паяльной пасты и при расплавлении выкипающий флюс поднимет компонент боком. Если же контактная площадка большая, а отверстие под трафарет уменьшить, то припой может растечься по площадке и не достанет до ножки компонента.

Но и слишком большими их делать не стоит. На больших площадках мелкий компонент может увести в сторону и получим брак монтажа. К тому же на большой площадке может быть слишком много паяльной пасты и при расплавлении выкипающий флюс поднимет компонент боком. Если же контактная площадка большая, а отверстие под трафарет уменьшить, то припой может растечься по площадке и не достанет до ножки компонента.

Для компонентов с шагом между выводами менее 0,5 мм рекомендуют делать открытие в трафарете под паяльную пасту меньше контактной площадки, чтоб паяльная паста не выдавливалась установленным на нее компонентом и при оплавлении не образовывались короткие замыкания и перемычки.

На рисунке красным показана граница открытия паяльной маски, сиреневым — контактная площадка, черным — открытие в трафарете под паяльную пасту.

Сейчас очень много компонентов выпускаются во все меньших и меньших по размеру корпусах и, несмотря на повышающуюся эффективность, перед разработчиками стоит задача отводить тепло от микросхем. Так, если размеры корпуса малы, то через крышку отвести необходимое количество тепла не получается и придумали «ход конем» — припаивать донышко микросхемы к плате, а уже плата отводит тепло через слои меди.

Так, если размеры корпуса малы, то через крышку отвести необходимое количество тепла не получается и придумали «ход конем» — припаивать донышко микросхемы к плате, а уже плата отводит тепло через слои меди.

На практике у меня была возможность убедится в эффективности такого метода охлаждения, когда в микросхемах с не припаянным брюшком включалась термозащита от перегрева, и когда после припайки температура микросхем снизилась, а платы повысилась и даже стали греться разъёмы, так как сброс тепла происходил на земляной слой, к которому были припаяны и корпуса разъёмов.

Так вот, нужно внимательно читать рекомендации к проектированию посадочных мест для таких микросхем, так как у некоторых из них нет другого контакта с землей, кроме «брюшка». И если не положить под контакт паяльную пасту, то электрически микросхема не будет подсоединена к земле. Для микросхем с небольшим количеством ножек термопад под корпусом небольшой величины, а у больших микросхем нужно быть осторожным. Производители указывают в рекомендациях какую контактную площадку и какое отверстие в трафарете под паяльную пасту нужно делать. Иногда в документации указывается просто 60 — 70% от площади термопада, а иногда даются рекомендации на разделение большого окна в трафарете на несколько маленьких, тогда при нанесении паяльной пасты она не будет выдавливаться шпателем из больших отверстий. Так же рекомендуют поступать и с большими контактными площадками под другие компоненты, например, для больших индуктивностей.

Производители указывают в рекомендациях какую контактную площадку и какое отверстие в трафарете под паяльную пасту нужно делать. Иногда в документации указывается просто 60 — 70% от площади термопада, а иногда даются рекомендации на разделение большого окна в трафарете на несколько маленьких, тогда при нанесении паяльной пасты она не будет выдавливаться шпателем из больших отверстий. Так же рекомендуют поступать и с большими контактными площадками под другие компоненты, например, для больших индуктивностей.

Для того чтоб система установки компонентов смогла правильно установить компонент, ей нужна точка отсчёта на плате и координаты установки компонентов с углом поворота. Подробнее об этом можно почитать поискав информацию о реперных знаках на печатных платах или PCB fiducials. Файл с координатми готовится в программе проектирования печатной платы автоматически.

У меня на выходе получается подобный файл c табуляциями.

Заголовок:

$HEADER$

BOARD_TYPE PCB_DESIGN

UNITS MM

$END HEADER

Часть с компонентами:

$PART_SECTION_BEGIN$

R303 RC0402FR-0768KL 270. 00 120.30 39.10 BOTTOM YES

00 120.30 39.10 BOTTOM YES

C580 CC0402-KR-X5R-5BB-104 180.00 38.40 88.50 BOTTOM YES

VT3 NDS331N 90.00 56.80 26.40 TOP NO

…

C282 CC0402-KR-X5R-7BB-104 180.00 128.10 26.20 BOTTOM YES

VS2 BZT52C-3V3 90.00 71.40 27.10 BOTTOM YES

U23 MCIMX6Q4AVT08AC 0.00 106.00 45.90 TOP NO

$PART_SECTION_END$

Координаты с репеерными знаками:

$FIDUCIAL_SECTION_BEGIN$

BOARD 42.50 8.00 BOTTOM

BOARD 177.00 8.00 BOTTOM

BOARD 183.40 113.50 BOTTOM

BOARD 183.40 113.50 TOP

BOARD 177.00 8.00 TOP

BOARD 42.50 8.00 TOP

U23 94.50 57.40 TOP

U23 117.50 34.40 TOP

U10 22.70 87.00 TOP

U10 38.70 109.00 TOP

U18 52.50 69.50 TOP

U18 81.50 98.50 TOP

$FIDUCIAL_SECTION_END$

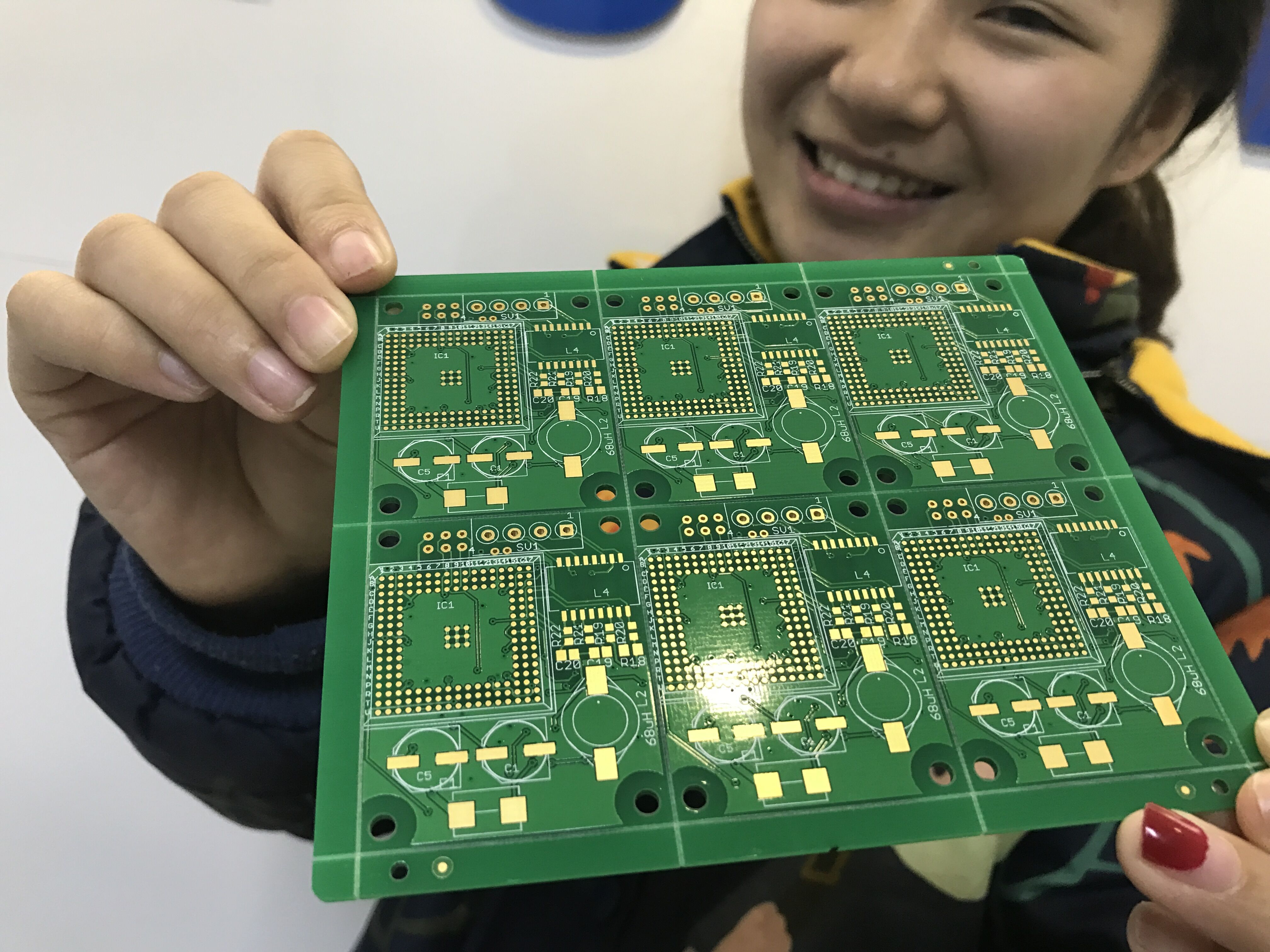

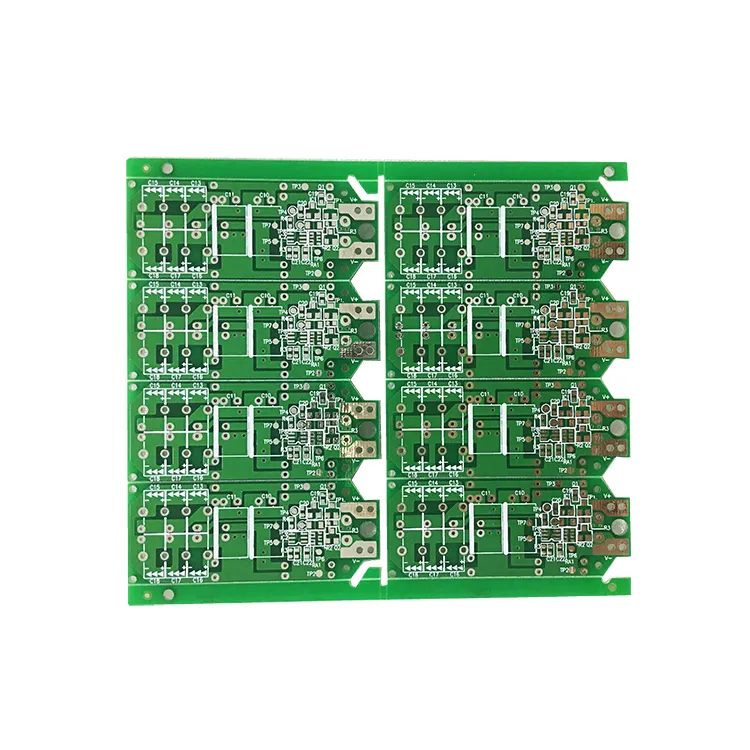

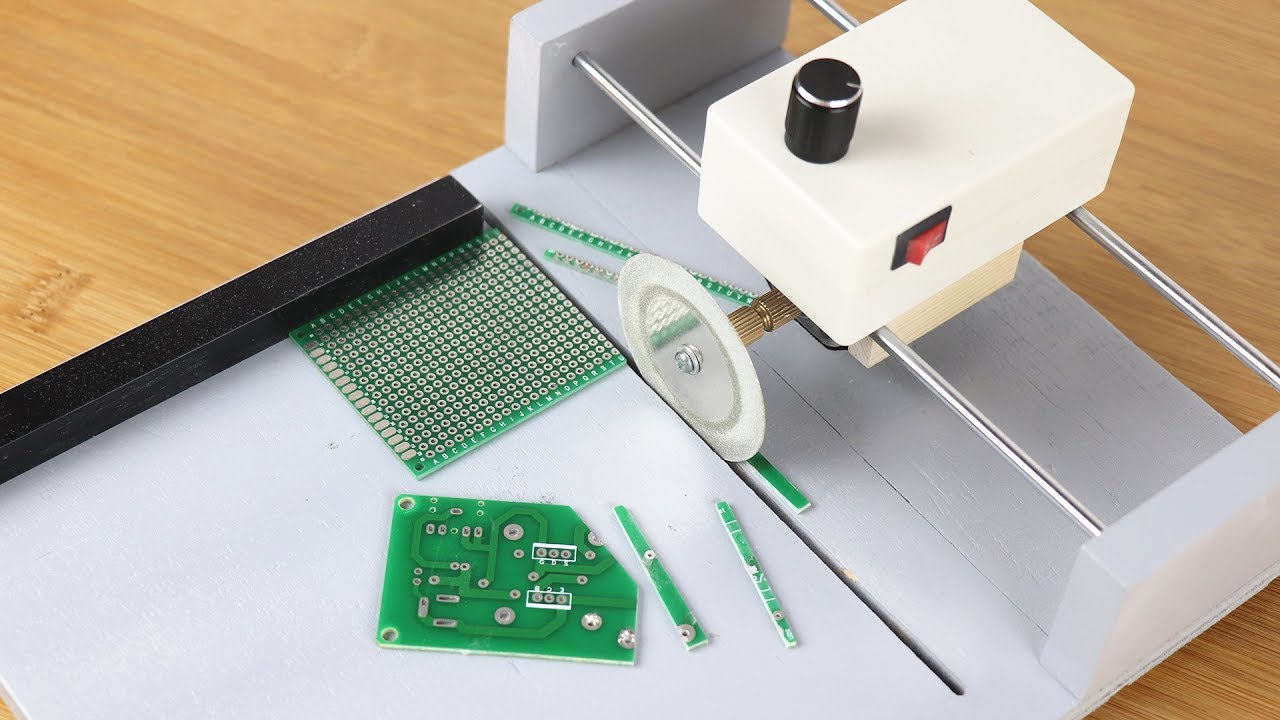

Для плат малого размера требуется объедение мелких плат в групповую заготовку или панель. Это требование есть как у производителей подложек печатных плат, так и у монтажников. На монтаж отдаются координаты компонентов для одной платы, шаг плат в заготовке и угол поворота платы в заготовке.

На монтаж отдаются координаты компонентов для одной платы, шаг плат в заготовке и угол поворота платы в заготовке.

Поворачивать платы в основном приходится для уменьшения площади заготовки при кривом контуре платы. Но и прямоугольные платы могут быть повёрнуты в панели. Однажды на монтажном производстве потребовали увеличить технологический отступ с 5 до 30 мм для одной стороны платы, так как там очень близко к краю плату необходимо было поставить компоненты с мелким шагом. При объединении плат в панель проблемный край плат был развернут в середину панели и технологический отступ остался со всех сторон 5 мм. Это позволило уже на производстве печатной платы разместить две панели на одном большом листе стеклотекстолита. При этом заказчик платы не переплачивал за отходы плат.

Панель для изготовления плат газового счётчика.

После монтажа панели платы могут быть разъединены на монтажном производстве, либо легко отделены у нас. Далее идёт проверка, прошивка, настройка, корпусирование и предпродажная подготовка.

Это не все этапы подготовки плат и устройств к производству. Можно добавить еще минимизацию списка компонентов, проверку на технологичность, разработку корпуса и размещение компонентов на плате и другие операции, но я постарался описать те действия, которые мне приходилось делать.

P.S. Для новой платы фото еще нет, так как она еще не приехала. На основе схемы новой платы сейчас делается плата в габаритах старой и без лишних наворотов в виде дисплея дорогой ПЛИС и прочего.

Оборудование для производства печатных плат

У нас представлен самый большой ассортимент оборудования для производства печатных плат в России.Мы сотрудничаем с лидерами по производству оборудования для печатных плат. Благодаря этому мы доставим любое оборудование в самые кратчайшие сроки с нашего склада или со склада наших партнеров. Если возникают сложности с выбором, наши специалисты проконсультируют и помогут определиться, опираясь на Ваши требования и задачи.

Оборудование по сниженным ценам

Новые поступления оборудования

Оборудование российского производства

Загрузчики и разгрузчики для производства печатных плат

Заполнение переходных отверстий

для производства печатных плат

Лаборатория для производства печатных плат

Ламинаторы для производства печатных плат

Мокрые процессы для производства печатных плат

Нанесение защитной паяльной маски для производства печатных плат

Оптоконтроль для производства печатных плат

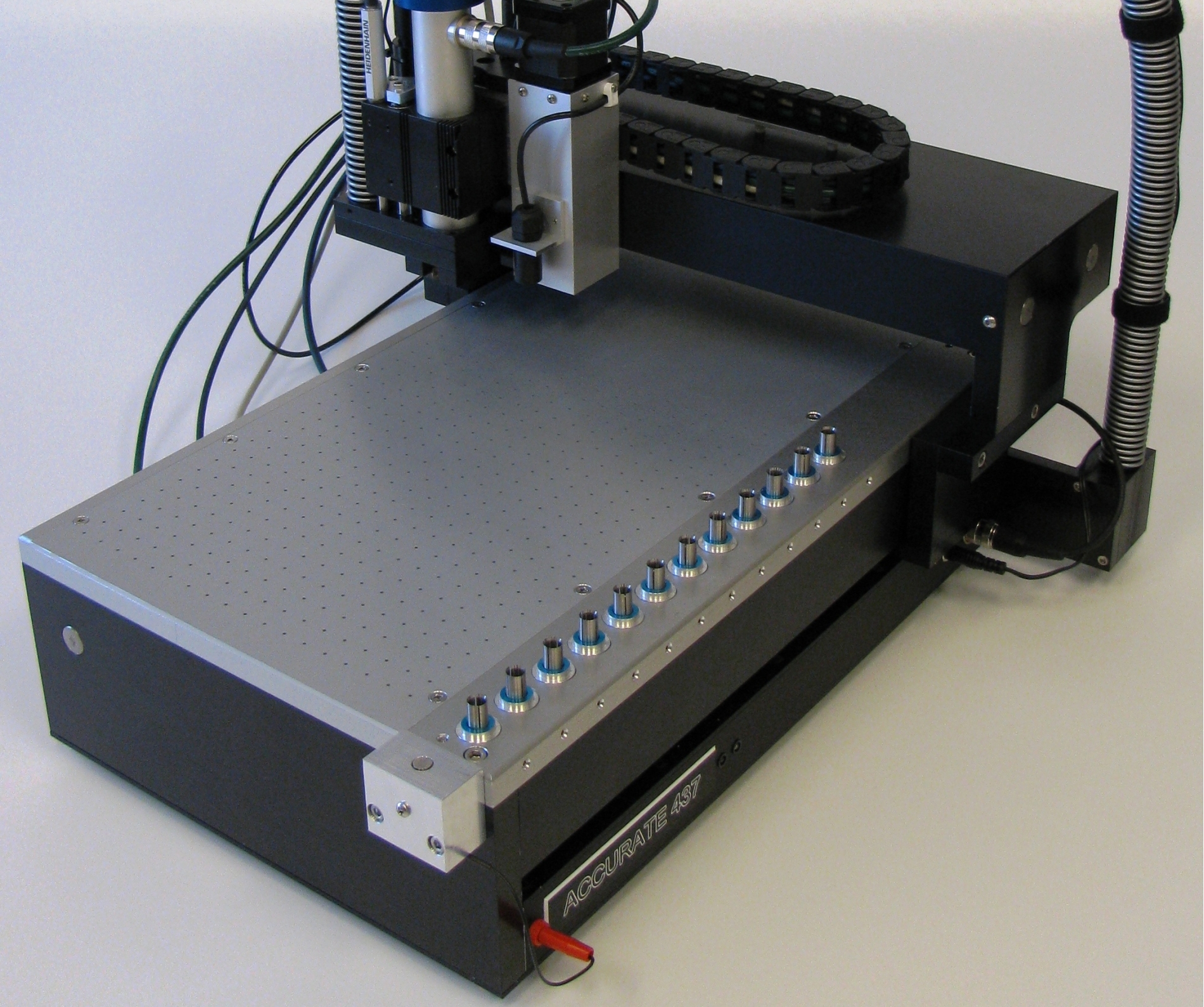

Сверлильно-фрезерные станки для производства печатных плат

Сушки и печи для производства печатных плат

Финишные покрытия для производства печатных плат

Экспонирование для производства печатных плат

Электроконтроль для производства печатных плат

Прессование многослойный печатных плат

- Подписаться на YouTube канал

Проявление фотопленки ECHO GRAPHIC DEVELOPING MACINE EG 750 РСB

Установка сеткографического нанесения паяльной маски Argonht Unostar E

Установка перезаточки сверл MDP-5А

Установки прямого экспонирования HANS LASER

Выставка ElectronTechExpo

Компания АО «Новатор» будет рада видеть Вас на выставке ElectronTechExpo.

Место проведения МВЦ «Крокус Экспо» с 12 по 14 апреля 2022 года, павильон 3, зал 14, стенд АО «Новатор» А5095.

Для получения бесплатного билета на выставку введите промокод ete22eTAOV в соответствующее поле при регистрации посетителя на сайте Организаторов Выставки.На стенде АО «Новатор» будет представлено оборудование, изготовленное сервисной службой АО «Новатор» : комплект оборудования для заполнения отверстий пастой, установка считывания QR-кода, установка разгрузки/загрузки заготовки на конвейерные линии. Воспользуйтесь возможностью подобрать новые технологии для Вашего производства печатных плат, основные и вспомогательные материалы.

Вы сможете получить технологические консультации и рекомендации от опытных технологов по использованию новых материалов.

Уникальная возможность для вашего производства!

Теперь не нужно вкладывать миллионы евро в приобретение установки прямого экспонирования.

+

PCB – подготовка к работе с печатной платой

- Печатные платы – как они производятся?

- Подготовка рабочего места для работы с печатными платами

- Подготовка КПБ – рабочее место

- Работа с печатными платами – как оборудовать рабочий стол?

- Станции горячего воздуха

- Работа с платой – первые шаги

- Подготовка печатных плат с нуля

- Пайка готовых печатных плат

- Инструменты и химикаты, используемые при работе с печатными схемами

Печатные платы (PCB) можно найти в каждом электронном устройстве. Они вмещают все необходимые элементы. Они соединены медными дорожками, защищенными от внешних условий (таких как окисление) «паяльной маской». Печатные платы могут быть изготовлены из различных материалов, хотя наиболее часто используемым решением является ламинат для печатных плат , содержащий стекловолокно и отвержденный эпоксидной смолой. Такие доски можно разрезать на различные формы и размеры.

Они вмещают все необходимые элементы. Они соединены медными дорожками, защищенными от внешних условий (таких как окисление) «паяльной маской». Печатные платы могут быть изготовлены из различных материалов, хотя наиболее часто используемым решением является ламинат для печатных плат , содержащий стекловолокно и отвержденный эпоксидной смолой. Такие доски можно разрезать на различные формы и размеры.

ПХД – как они производятся?

Существует множество процессов производства печатных плат — от полностью автоматизированных производственных линий, производящих тысячи печатных плат ежедневно, до небольших цехов, где производятся отдельные печатные платы. Схемы также обычно разрабатываются и гравируются дома заядлыми любителями и энтузиастами электроники. Электронное оборудование периодически выходит из строя. Иногда достаточно заменить один компонент PCB , но в некоторых случаях приходится работать немного усерднее.

Эта статья охватывает обширную тему, т. е. как подготовить рабочее место, оборудование, а также саму плату для выполнения необходимых работ. Он не касается профессиональных производственных процессов, а скорее ориентирован на работу с печатными платами в небольших мастерских и дома.

е. как подготовить рабочее место, оборудование, а также саму плату для выполнения необходимых работ. Он не касается профессиональных производственных процессов, а скорее ориентирован на работу с печатными платами в небольших мастерских и дома.

См. печатные платы в каталоге TME

Подготовка рабочего места для работы с печатными платами

Перед началом любой работы рекомендуется подготовить подходящее рабочее место. Работая дома, у нас не так много места для маневра. Мастерская должна располагаться в помещении, гараже или подвале. Стоит обеспечить постоянную температуру и влажность в помещении. Кроме того, пол должен обладать антистатическими свойствами или (как минимум) быть устойчивым к контакту с коррозионно-активными веществами.

См. ассортимент продукции ESD

Подготовка ПБС – рабочее место

Несомненно, для работы с ПХД требуется подходящая рабочая станция. Хорошей идеей будет письменный стол или профессиональный верстак. Кроме того, в целях безопасности они должны быть заземлены. При организации рабочего места помните о пространстве для хранения – т.е. дополнительные выдвижные ящики, а также соответствующее освещение. Здесь мы можем использовать светильники, предназначенные для таких целей, но если у рабочего места есть дополнительная полка, расположенная над рабочей зоной, мы также можем установить под ней дополнительную полосу светодиодов, что значительно улучшит условия освещения.

Кроме того, в целях безопасности они должны быть заземлены. При организации рабочего места помните о пространстве для хранения – т.е. дополнительные выдвижные ящики, а также соответствующее освещение. Здесь мы можем использовать светильники, предназначенные для таких целей, но если у рабочего места есть дополнительная полка, расположенная над рабочей зоной, мы также можем установить под ней дополнительную полосу светодиодов, что значительно улучшит условия освещения.

Для работы с печатными платами также требуется эргономичный стул. На рынке доступны стулья для мастерских, поверхности которых эргономично профилированы, благодаря чему работа не так утомительна и, самое главное, мы избежим проблем со спиной в будущем.

Работа с печатными платами – как оборудовать рабочий стол?

Если рабочая станция готова к работе, стоит ее правильно оборудовать.

Первое оборудование, которое приходит на ум при проектировании электронной мастерской, это, конечно же, паяльник . Это, несомненно, самое важное устройство в мастерской. Оптимальный выбор – паяльная станция с регулировкой температуры. Мощность паяльника также является фактором, на который стоит обратить внимание. В двух словах: чем выше номинальная мощность, тем быстрее паяльное жало достигает нужной температуры. Это особенно полезно при пайке контактных площадок, соединенных с достаточно большими участками земли.

Это, несомненно, самое важное устройство в мастерской. Оптимальный выбор – паяльная станция с регулировкой температуры. Мощность паяльника также является фактором, на который стоит обратить внимание. В двух словах: чем выше номинальная мощность, тем быстрее паяльное жало достигает нужной температуры. Это особенно полезно при пайке контактных площадок, соединенных с достаточно большими участками земли.

Посмотреть ассортимент паяльных и демонтажных станций

Каждый паяльник должен поставляться с набором паяльных жал , подходящих для различных применений. Для пайки компонентов SMD наиболее полезными окажутся прецизионные наконечники — конические или скошенные с одной стороны. При этом малый размер жала позволяет точно разогреть данную паяльную площадку. При работе с микросхемами поверхностного монтажа также будет полезен наконечник «мини-волна». Он позволяет легко, даже одним взмахом наконечника, припаять все клеммы микросхемы с одной стороны. Очевидно, что на рынке также доступны паяльные наконечники немного большего размера, предназначенные для пайки и отпайки элементов, требующих нагрева гораздо большей поверхности.

Очевидно, что на рынке также доступны паяльные наконечники немного большего размера, предназначенные для пайки и отпайки элементов, требующих нагрева гораздо большей поверхности.

Важно то, что каждое паяльное жало требует надлежащего обслуживания, чтобы значительно продлить срок его службы. Самый распространенный способ ухода за паяльным жалом — это использование специальных очистителей металлической стружки или специальных губок, смоченных водой. Кроме того, стоит обратить внимание на химические препараты для регенерации кончиков.

Также стоит порекомендовать маты для пайки , размещаемые на столешнице. Иногда они поставляются с небольшими отсеками, что значительно упрощает поддержание порядка при пайке и распайке схем.

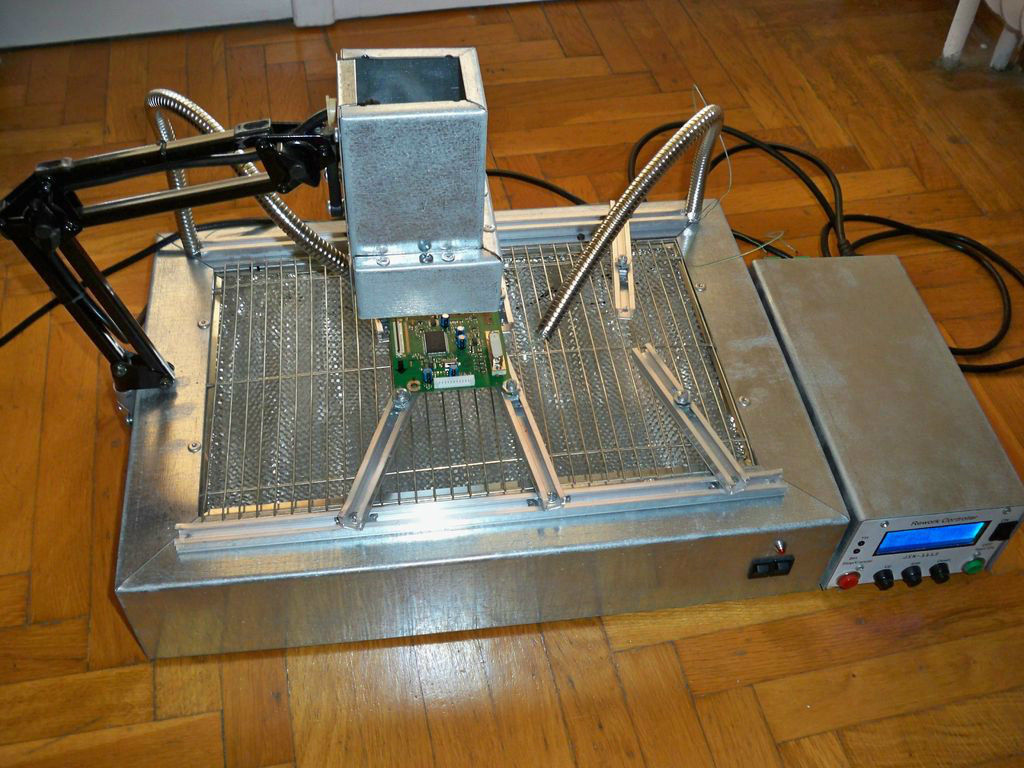

Станции горячего воздуха

Другим важным элементом в процессе пайки или демонтажа является станция горячего воздуха . Он полезен не только для монтажа и демонтажа небольших компонентов для поверхностного монтажа (SMT), но и для усадки термоусадочных трубок.

Узнайте больше о нашем ассортименте станций горячего воздуха

Обсуждая станции горячего воздуха, стоит упомянуть каптоновую ленту , которая благодаря своей устойчивости к высоким температурам защищает определенные компоненты, которые мы не обязательно хотели бы выпаивать. Эта лента особенно удобна при работе с небольшими печатными платами, на которых большинство элементов выполнено по технологии SMD. Чаще всего мы используем его, чтобы закрыть область вокруг припаянного элемента, чтобы элементы, помещенные под ленту, случайно не сдвинулись и не отпаялись.

В вышеупомянутом процессе распайки, который мы можем применить для удаления любого компонента с печатной платы , полезны такие элементы, как экстрактор олова и лента для распайки, широко известная как «оплетка». Они облегчают удаление излишков олова с паяльной площадки, что облегчает разборку электронного компонента. Каждая действительно профессиональная мастерская должна иметь демонтажную станцию. Однако следует помнить, что такая станция требует регулярной чистки.

Однако следует помнить, что такая станция требует регулярной чистки.

Если вы собираетесь работать с печатными платами , на которых размещены схемы поверхностного монтажа, вам стоит задуматься о покупке профессиональной BGA-станции . Помимо направленного нагрева элементов, BGA-станция также нагревает их снизу. Таким образом, мы избегаем напряжений, вызванных разницей температур. Предварительные нагреватели, используемые вместе со станциями, также будут полезны, поскольку они способствуют снижению поверхностного натяжения.

Контрольно-измерительное оборудование также является полезной частью любой электронной мастерской. Мультиметры , осциллографы или логические тестеры могут помочь нам диагностировать возможные неисправности на печатной плате.

См. другие аксессуары для мастерских, предлагаемые TME.

Для создания собственной печатной платы может пригодиться еще одно приспособление, а именно мини-дрель. Если вы собираетесь устанавливать определенные элементы на вашу плату (сборка THT), вы должны сделать в ней соответствующие отверстия. Их диаметр обычно очень мал и, кроме того, они расположены иногда достаточно плотно, поэтому нужен точный прибор. Для мини-дрелей также требуется набор небольших точных сверл.

Если вы собираетесь устанавливать определенные элементы на вашу плату (сборка THT), вы должны сделать в ней соответствующие отверстия. Их диаметр обычно очень мал и, кроме того, они расположены иногда достаточно плотно, поэтому нужен точный прибор. Для мини-дрелей также требуется набор небольших точных сверл.

Работа с печатной платой – первые шаги

Если наша мастерская уже оснащена базовым оборудованием, то теперь мы можем работать с самой печатной платой. Необходимо предпринять определенные шаги, в зависимости от того, хотите ли вы просто спаять готовую плату или подготовить ее с нуля.

Подготовка печатных плат с нуля

Надо как-то разместить все дорожки и поля пайки на чистом ламинате печатных плат. Для этого используется процесс травления печатных плат. Он заключается в нанесении защитного слоя, чтобы нижележащий медный слой не разрушался. Существует множество способов травления дорожек на плате, и самый простой из них — нарисовать их маркером или распечатать изображение дорожки на мелованной бумаге и перенести на плату.

После нанесения дорожек можно приступать к процессу травления. Для этого поместите плату в специальный раствор В327 или хлорного железа. Это вещество удалит медь в местах, где дорожки не были спроектированы.

Когда цепь готова, она должна быть надлежащим образом защищена. Для этого печатная плата подвергается процессу лужения, то есть на слой меди наносится слой олова. Это можно сделать вручную или с применением готовых химических препаратов.

В самом конце, покрыть спроектированную плату паяльной маской — разумное решение. Это электрически инертный химический слой, который защищает цепь не только от окисления, но и от случайных коротких замыканий.

Пайка готовых печатных плат

Для облегчения всего процесса печатную плату необходимо смонтировать на специальной установке. Существует множество разновидностей, но наиболее распространенной является установка «из третьих рук», оснащенная увеличительным стеклом.

Установки для обработки печатных плат

Когда печатная плата уже стабилизирована, мы можем начать процесс пайки. Для этой цели незаменим припой . На рынке доступны два типа припоев для пайки: с содержанием свинца или без него. Первые используются все реже и реже из-за вредного содержания свинца, в основном в медицинских или военных целях, где надежность имеет ключевое значение. Бессвинцовый припой немного сложнее в обращении, но он не выделяет вредных паров.

В процессе пайки образуются вредные летучие вещества. Таким образом, стоит инвестировать в экстрактор дыма. Он предотвращает попадание паров в нашу дыхательную систему, так как они выводятся наружу. Они бывают трех разных конструкций: стоящие на столе, на подвижном кронштейне и в виде коробки с трубой, которую можно установить где угодно.

Различные флюсы также используются в процессе пайки. Они значительно облегчают процесс пайки, особенно в случае SMD-компонентов.

Когда плата уже припаяна, скорее всего, она покрыта остатками флюса или другими отложениями, которые необходимо удалить. Для этой цели мы можем использовать наиболее распространенный изопропиловый спирт (IPY) или специальные аэрозольные чистящие средства. Такие продукты часто поставляются с соплами, заканчивающимися щеткой, для облегчения очистки печатных плат . Печатные платы также можно очищать с помощью ультразвукового очистителя , для чего требуются специальные чистящие средства. Также стоит обратить внимание на безотмывочные флюсы, которые благодаря своему составу не требуют очистки.

Для этой цели мы можем использовать наиболее распространенный изопропиловый спирт (IPY) или специальные аэрозольные чистящие средства. Такие продукты часто поставляются с соплами, заканчивающимися щеткой, для облегчения очистки печатных плат . Печатные платы также можно очищать с помощью ультразвукового очистителя , для чего требуются специальные чистящие средства. Также стоит обратить внимание на безотмывочные флюсы, которые благодаря своему составу не требуют очистки.

После очистки и сушки печатную плату можно покрыть специальным слоем лака для печатных плат для защиты от нежелательного воздействия внешних условий. Гели и пасты также могут использоваться для защиты печатных плат. Это особенно полезно, когда устройство эксплуатируется на открытом воздухе или в неблагоприятных производственных условиях. Подготовленную таким образом печатную плату можно считать полностью готовой и пригодной для работы в корпусе устройства.

Инструменты и химикаты, используемые при работе с печатными схемами

При работе с печатными платами может пригодиться прецизионный пинцет. Мы можем использовать их как при пайке, так и при распаивании данной схемы. Пинцет с «острым концом» наиболее удобен для регулировки и подгонки элемента в поле пайки.

Большинство плат размещаются в различных типах устройств, корпуса которых необходимо открывать. Для этой цели пригодятся такие инструменты, как отвертки с разными наконечниками, плоскогубцы или кусачки, т.е. предметы, обычно входящие в стандартное оснащение электронной мастерской. Как упоминалось выше, для обработки печатных плат также могут использоваться различные химические вещества, например: изопропиловый спирт, флюсы и регенерирующие вещества для наконечников или лак для печатных плат. Кроме того, могут пригодиться: канифоль, которая, как и флюс, облегчает процесс пайки, спрей/жидкий «контакт» для напр. регенерация потенциометра или теплопроводящие клеи для крепления радиатора.

Таким образом, тема оборудования для мастерских и рабочих мест с ПХБ действительно обширна. Мы должны спроектировать подходящее рабочее место и оборудовать его инструментами и материалами, которые позволят нам работать точно и безопасно. После такой подготовки мы можем легко приступить к работе с печатными платами.

Поделитесь этой статьейПроцесс сборки печатных плат (PCBA)

Электроника является неотъемлемой частью нашей повседневной жизни. Все, от наших смартфонов до наших автомобилей, включает в себя электронные компоненты. В основе этой электроники лежит печатная плата, также известная как печатная плата.

Большинство людей узнают печатные платы, когда видят их. Это маленькие зеленые чипы, покрытые линиями и медными деталями, которые вы найдете в сердце выпотрошенных электронных устройств. Изготовленные из стекловолокна, медных проводов и других металлических деталей, эти платы скреплены эпоксидной смолой и изолированы паяльной маской. Именно из-за этой паяльной маски и появляется этот характерный зеленый цвет.

Именно из-за этой паяльной маски и появляется этот характерный зеленый цвет.

Однако видели ли вы когда-нибудь эти платы с прочно приклеенными компонентами? Никогда не рассматривайте их как просто украшения печатной платы. Усовершенствованная печатная плата не сможет обеспечить свою функциональность, пока на нее не будут установлены компоненты. Печатная плата с установленными компонентами называется собранной печатной платой, а производственный процесс называется сборкой печатной платы или сокращенно PCBA. Медные линии на голой плате, называемые дорожками, электрически соединяют разъемы и компоненты друг с другом. Они пропускают сигналы между этими функциями, позволяя печатной плате функционировать специально разработанным образом. Эти функции варьируются от простых до сложных, а размер платы может быть меньше эскиза.

Так как именно эти устройства сделаны? Процесс сборки печатной платы прост и состоит из нескольких автоматических и ручных шагов. На каждом этапе процесса производитель плат может выбирать как вручную, так и автоматически. Чтобы помочь вам лучше понять процесс PCBA от начала до конца, мы подробно объяснили каждый шаг ниже.

Чтобы помочь вам лучше понять процесс PCBA от начала до конца, мы подробно объяснили каждый шаг ниже.

Основы проектирования печатных плат

Процесс PCBA всегда начинается с самой базовой единицы печатной платы: основы, которая состоит из нескольких слоев, и каждый из них играет важную роль в функциональности конечной печатной платы. Эти чередующиеся слои включают в себя:

• Подложка: это основной материал печатной платы. Это придает печатной плате жесткость.

• Медь: тонкий слой проводящей медной фольги наносится на каждую функциональную сторону печатной платы — с одной стороны, если это односторонняя печатная плата, и с обеих сторон, если это двусторонняя печатная плата. Это слой медных следов.

• Паяльная маска: Поверх медного слоя находится паяльная маска, придающая каждой печатной плате характерный зеленый цвет. Он изолирует медные дорожки от непреднамеренного контакта с другими проводящими материалами, что может привести к короткому замыканию. Другими словами, припой держит все на своих местах. Отверстия в паяльной маске — это места, куда наносится припой для крепления компонентов к плате. Паяльная маска является жизненно важным шагом для бесперебойного производства печатных плат, поскольку она предотвращает пайку ненужных частей и позволяет избежать коротких замыканий.

Другими словами, припой держит все на своих местах. Отверстия в паяльной маске — это места, куда наносится припой для крепления компонентов к плате. Паяльная маска является жизненно важным шагом для бесперебойного производства печатных плат, поскольку она предотвращает пайку ненужных частей и позволяет избежать коротких замыканий.

• Шелкография: Белая шелкография — это последний слой на печатной плате. Этот слой добавляет метки к печатной плате в виде букв и символов. Это помогает указать функцию каждого компонента на плате.

Эти материалы и компоненты остаются в основном одинаковыми для всех печатных плат, за исключением подложки. Материал подложки печатной платы меняется в зависимости от конкретных качеств, таких как стоимость и гибкость, которые каждый дизайнер ищет в своем готовом продукте.

Три основных типа печатных плат включают в себя:

• Жесткая печатная плата: наиболее распространенным типом основания печатной платы является жесткое основание, на которое приходится большинство печатных плат.:strip_icc()/i.s3.glbimg.com/v1/AUTH_08fbf48bc0524877943fe86e43087e7a/internal_photos/bs/2021/p/D/FUjfP2SqayXB2IsQoQgw/2015-02-12-voltera.png) Сплошной сердечник жесткой печатной платы придает плате жесткость и толщину. Эти негибкие основания для печатных плат состоят из нескольких различных материалов. Наиболее распространенным является стекловолокно, иначе обозначаемое как «FR4». Менее дорогие печатные платы изготавливаются из таких материалов, как эпоксидные или фенольные смолы, хотя они менее долговечны, чем FR4.

Сплошной сердечник жесткой печатной платы придает плате жесткость и толщину. Эти негибкие основания для печатных плат состоят из нескольких различных материалов. Наиболее распространенным является стекловолокно, иначе обозначаемое как «FR4». Менее дорогие печатные платы изготавливаются из таких материалов, как эпоксидные или фенольные смолы, хотя они менее долговечны, чем FR4.

• Гибкая печатная плата: гибкие печатные платы обладают большей гибкостью, чем их более жесткие аналоги. Материал этих печатных плат, как правило, представляет собой гибкий, высокотемпературный пластик, такой как каптон.

• Печатная плата с металлическим сердечником: эти платы представляют собой еще одну альтернативу типичной плате FR4. Эти доски, изготовленные с металлическим сердечником, более эффективно распределяют тепло, чем другие. Это помогает рассеивать тепло и защищать более чувствительные к теплу компоненты платы.

В современной индустрии печатных плат преобладают два типа технологий монтажа:

Технология поверхностного монтажа: чувствительные компоненты, в том числе очень маленькие, такие как резисторы или диоды, автоматически размещаются на поверхности платы. Это называется SMD-сборкой для устройства поверхностного монтажа. Технология поверхностного монтажа может применяться к компонентам небольшого размера и интегральным схемам (ИС). Например, PCBCart может монтировать пакет с мин. размер 01005, что даже меньше размера острия карандаша.

Это называется SMD-сборкой для устройства поверхностного монтажа. Технология поверхностного монтажа может применяться к компонентам небольшого размера и интегральным схемам (ИС). Например, PCBCart может монтировать пакет с мин. размер 01005, что даже меньше размера острия карандаша.

Технология Thru-Hole: хорошо работает с компонентами с выводами или проводами, которые необходимо установить на плате, вставляя их через отверстия на плате. Дополнительную свинцовую часть необходимо припаять с другой стороны платы. Эта технология применяется на сборках печатных плат, содержащих большие компоненты, такие как конденсаторы, катушки, которые необходимо собрать.

Из-за различий между THT и SMT они также должны проходить разные процессы сборки. В следующей статье будут обсуждаться другие соображения по материалам и конструкции, выходящие за рамки основы печатной платы, поскольку они применимы к процессу сборки печатной платы в отношении технологий THT, SMT и смешанных технологий.

Перед процессом сборки

Прежде чем начнется настоящий процесс PCBA, необходимо выполнить несколько подготовительных шагов. Это помогает производителям печатных плат оценить функциональность конструкции печатной платы и, в первую очередь, включает проверку DFM.

Большинству компаний, специализирующихся на сборке печатных плат, для начала нужен файл проекта печатной платы, а также любые другие примечания к проекту и особые требования. Это делается для того, чтобы компания, занимающаяся сборкой печатных плат, могла проверить файл печатной платы на наличие проблем, которые могут повлиять на функциональность или технологичность печатной платы. Это конструкция для проверки технологичности, или сокращенно DFM-проверки.

При проверке DFM рассматриваются все проектные характеристики печатной платы. В частности, эта проверка ищет любые отсутствующие, избыточные или потенциально проблемные функции. Любая из этих проблем может серьезно и негативно повлиять на функциональность конечного проекта. Например, одним из распространенных недостатков конструкции печатной платы является слишком малое расстояние между компонентами печатной платы. Это может привести к короткому замыканию и другим неисправностям.

Например, одним из распространенных недостатков конструкции печатной платы является слишком малое расстояние между компонентами печатной платы. Это может привести к короткому замыканию и другим неисправностям.

Выявляя потенциальные проблемы до начала производства, проверки DFM могут сократить производственные затраты и устранить непредвиденные расходы. Это связано с тем, что эти проверки сокращают количество бракованных досок. В рамках нашей приверженности качеству при низких затратах проверки DFM входят в стандартную комплектацию каждого заказа на проект PCBCart. PCBCart обеспечивает БЕСПЛАТНУЮ проверку DFM и DFA с бесценными преимуществами, потому что проверка Valor DFM/DFA зависит от PCBCart, это автоматическая система, обеспечивающая высокую скорость и точность.

Фактические этапы процесса PCBA.

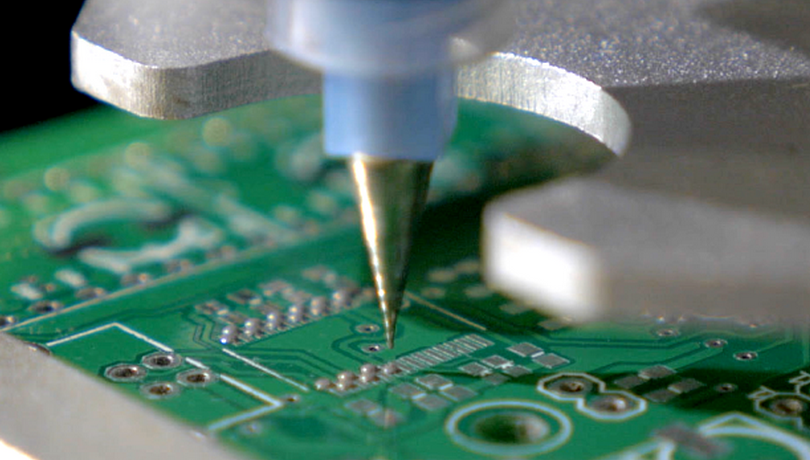

Шаг 1: Нанесение паяльной пасты по трафарету

Первым этапом сборки печатной платы является нанесение паяльной пасты на плату. Этот процесс похож на трафаретную печать рубашки, за исключением того, что вместо маски поверх печатной платы помещается тонкий трафарет из нержавеющей стали. Это позволяет сборщикам наносить паяльную пасту только на определенные части будущей печатной платы. Эти части — это то место, где компоненты будут находиться в готовой печатной плате.

Это позволяет сборщикам наносить паяльную пасту только на определенные части будущей печатной платы. Эти части — это то место, где компоненты будут находиться в готовой печатной плате.

Сама паяльная паста представляет собой сероватое вещество, состоящее из крошечных металлических шариков, также известное как припой. В состав этих крошечных металлических шариков входит 96,5% олова, 3% серебра и 0,5% меди. Паяльная паста смешивает припой с флюсом, химический состав которого помогает припою плавиться и связываться с поверхностью. Паяльная паста выглядит как серая паста и должна быть нанесена на плату точно в нужных местах и в точном количестве.

В профессиональной линии печатных плат механическое крепление удерживает печатную плату и трафарет для припоя на месте. Затем аппликатор наносит паяльную пасту на намеченные участки в точном количестве. Затем машина распределяет пасту по трафарету, равномерно нанося ее на каждую открытую область. После снятия трафарета паяльная паста остается в намеченных местах.

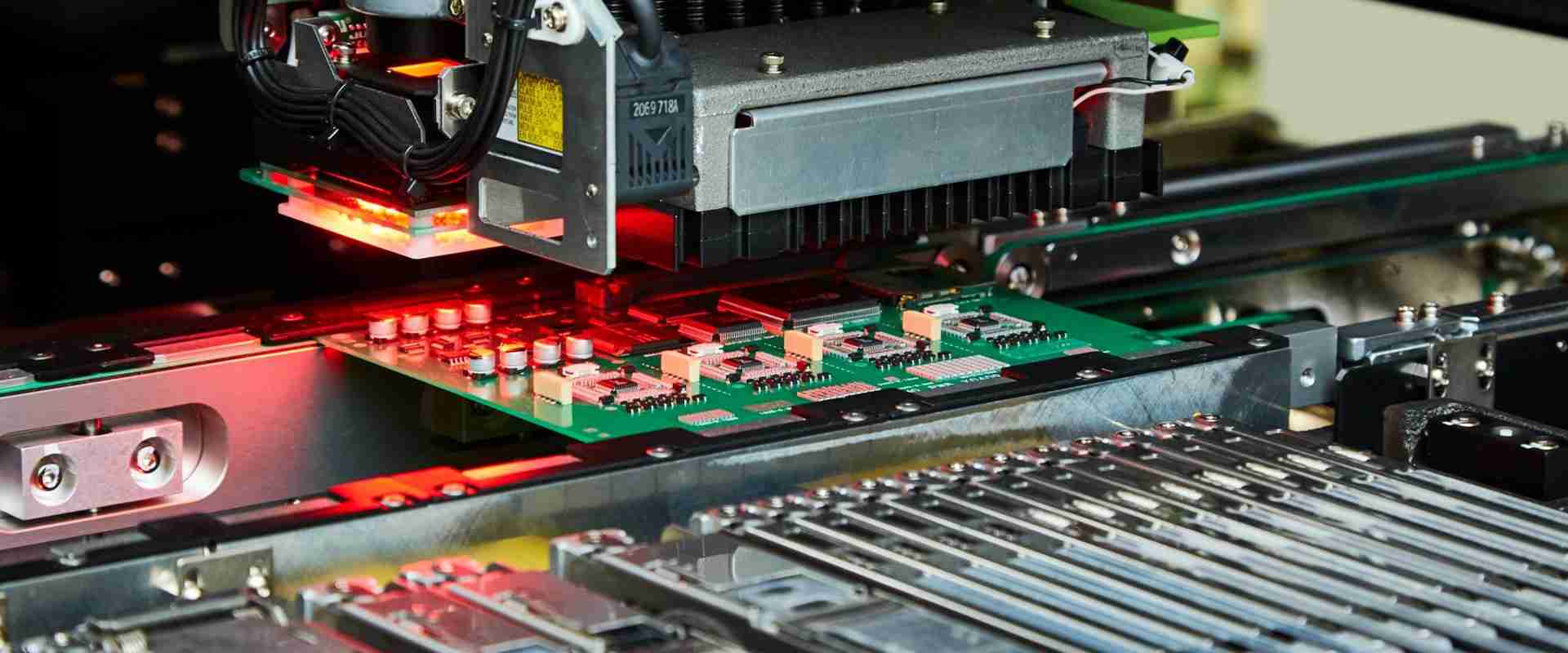

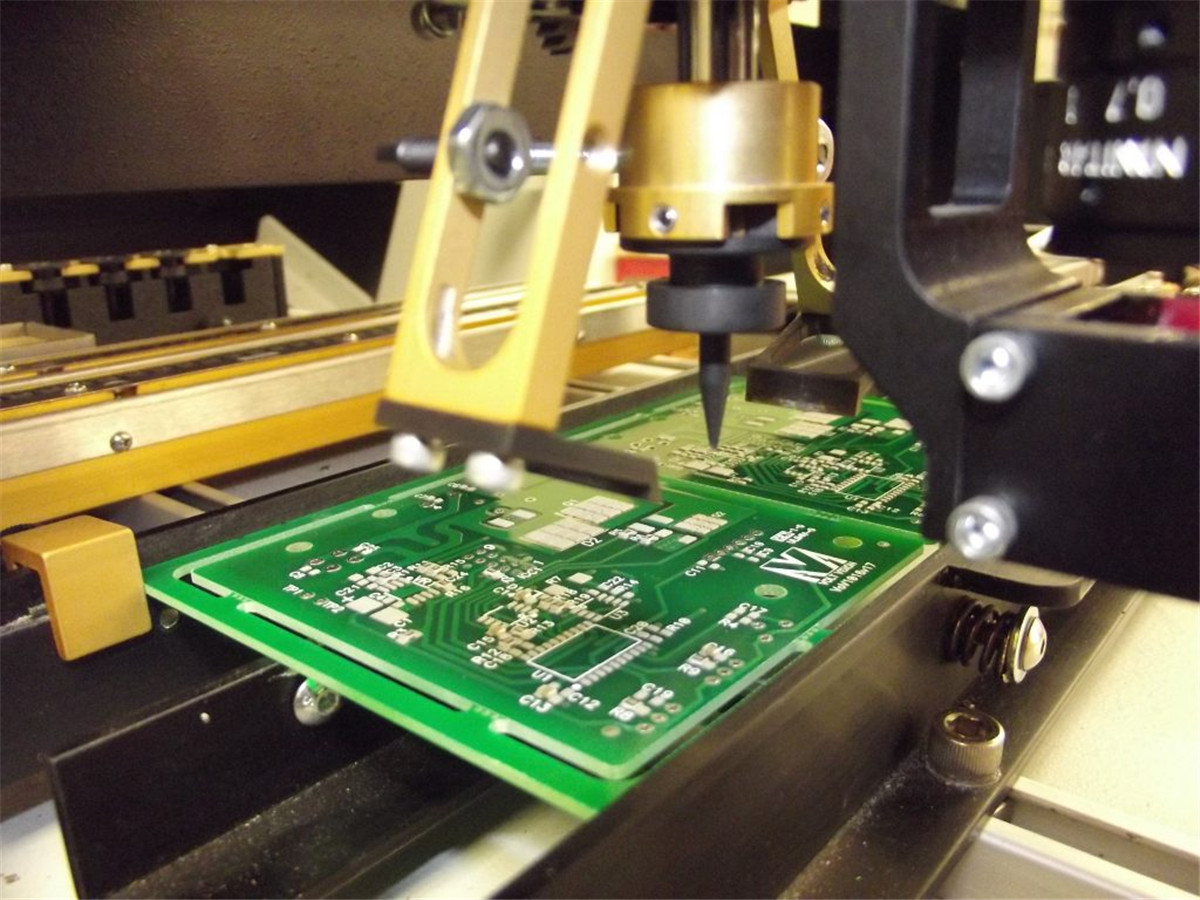

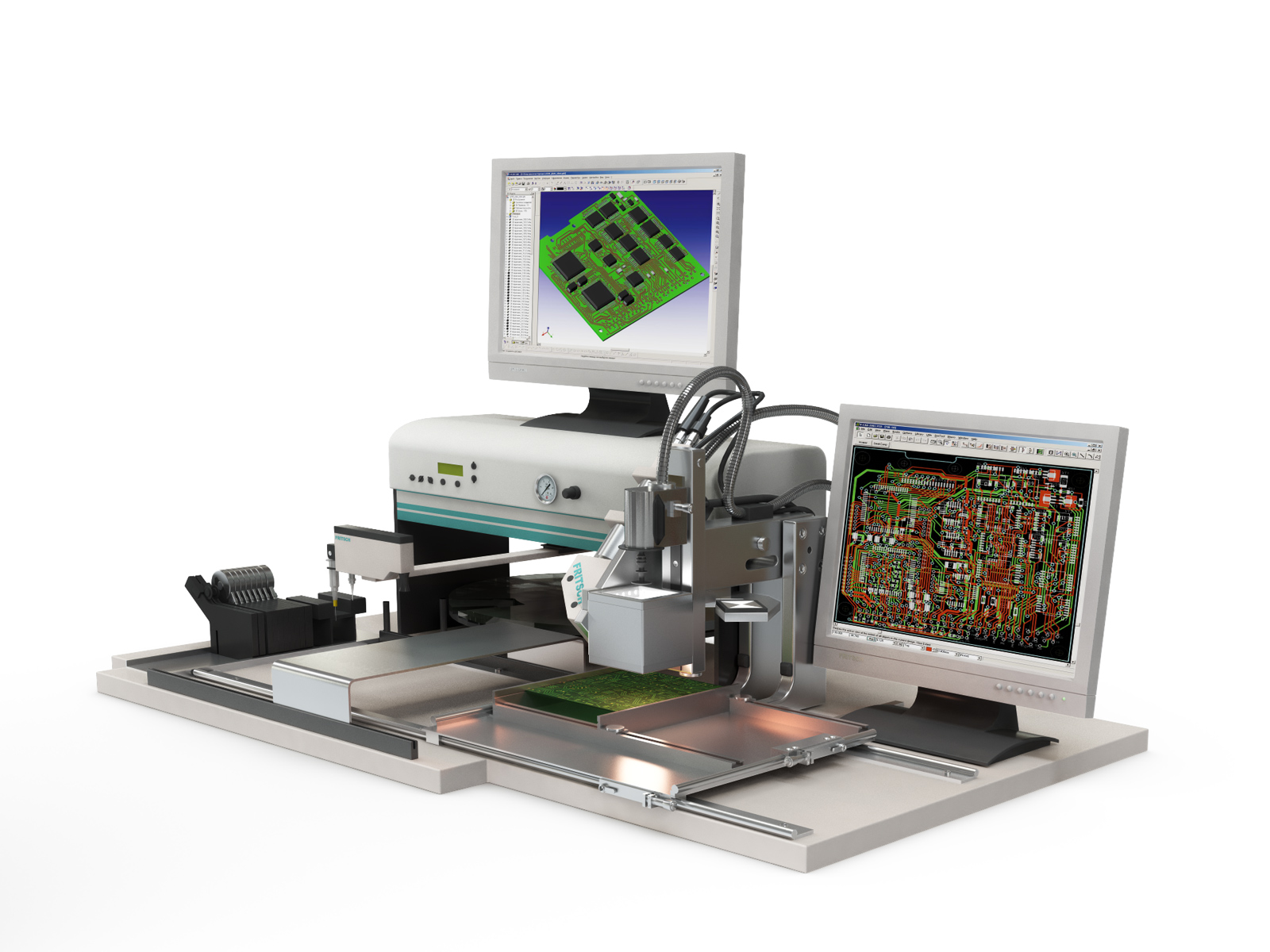

Шаг 2: Выберите и поместите

После нанесения паяльной пасты на печатную плату процесс печатной платы переходит к машине для захвата и размещения, роботизированное устройство размещает компоненты поверхностного монтажа или SMD на подготовленной печатной плате. На сегодняшний день SMD составляют большинство неразъемных компонентов на печатных платах. Затем эти SMD припаиваются к поверхности платы на следующем этапе процесса изготовления печатной платы.

Традиционно это был ручной процесс, выполняемый с помощью пинцета, когда сборщики должны были вручную брать и размещать компоненты. К счастью, в наши дни этот шаг является автоматизированным процессом среди производителей печатных плат. Этот сдвиг произошел в основном потому, что машины, как правило, более точны и последовательны, чем люди. В то время как люди могут работать быстро, утомление и напряжение глаз обычно наступают через несколько часов работы с такими маленькими компонентами. Машины работают круглосуточно без такой усталости.

Устройство начинает процесс захвата и размещения, захватывая печатную плату вакуумным захватом и перемещая ее на станцию захвата и размещения. Затем робот ориентирует печатную плату на станции и начинает наносить SMT на поверхность печатной платы. Эти компоненты размещаются поверх паяльной пасты в заранее запрограммированных местах.

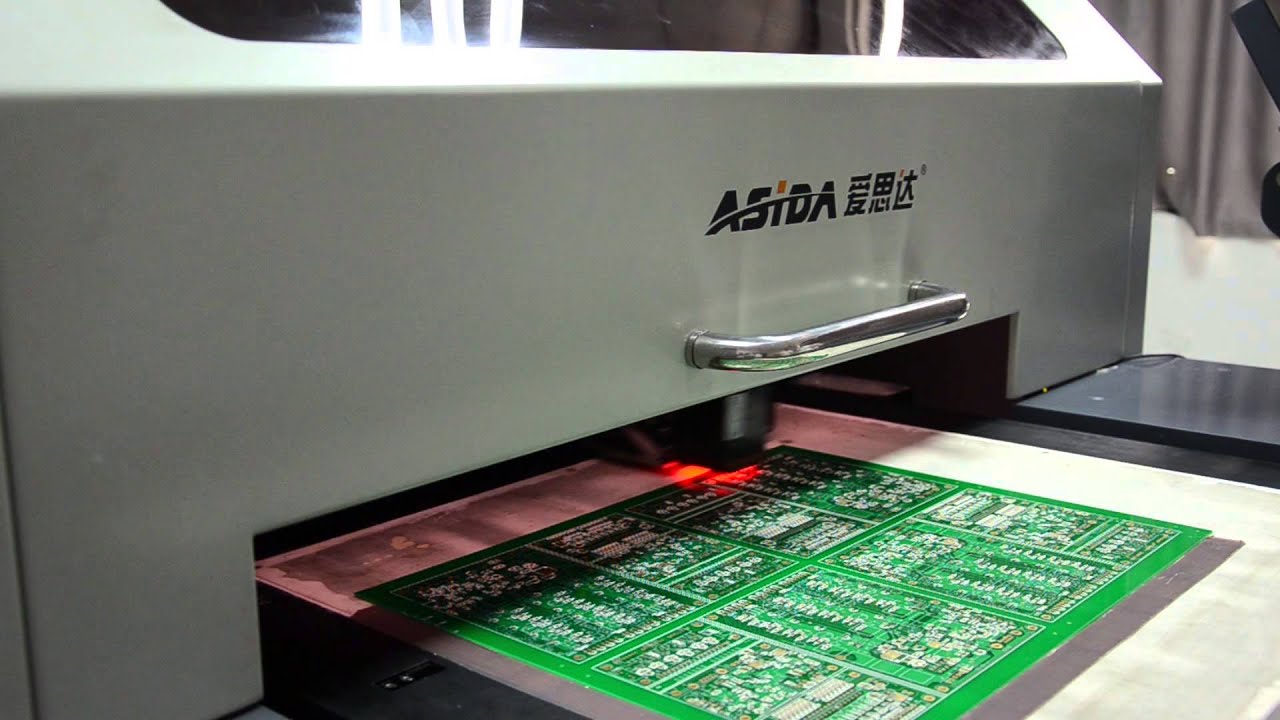

Шаг 3: пайка оплавлением

Как только паяльная паста и компоненты для поверхностного монтажа будут на месте, они должны оставаться там. Это означает, что паяльная паста должна затвердеть, прикрепляя компоненты к плате. Сборка печатных плат осуществляется с помощью процесса, называемого «оплавлением».

После завершения процесса захвата и размещения печатная плата перемещается на конвейерную ленту. Эта конвейерная лента движется через большую печь для оплавления, которая чем-то похожа на коммерческую печь для пиццы. Эта печь состоит из ряда нагревателей, которые постепенно нагревают доску до температуры около 250 градусов по Цельсию или 480 градусов по Фаренгейту. Этого достаточно, чтобы расплавить припой в паяльной пасте.

Этого достаточно, чтобы расплавить припой в паяльной пасте.

После расплавления припоя печатная плата продолжает двигаться в печи. Он проходит через серию более холодных нагревателей, что позволяет расплавленному припою охлаждаться и затвердевать контролируемым образом. Это создает постоянное паяное соединение для соединения SMD с печатной платой.

Многие печатные платы требуют особого внимания во время оплавления, особенно для двусторонней сборки печатных плат. Двусторонняя сборка печатных плат требует трафаретной печати и оплавления каждой стороны отдельно. Сначала наносится трафарет, размещается и оплавляется сторона с меньшим количеством деталей, а затем другая сторона.

Шаг 4: Проверка и контроль качества

После того, как компоненты для поверхностного монтажа будут припаяны на место после процесса оплавления, это не означает завершение печатной платы, и собранную плату необходимо проверить на функциональность. Часто движение в процессе оплавления приводит к плохому качеству соединения или полному отсутствию соединения. Короткие замыкания также являются распространенным побочным эффектом этого движения, поскольку неуместные компоненты иногда могут соединять части схемы, которые не должны соединяться.

Короткие замыкания также являются распространенным побочным эффектом этого движения, поскольку неуместные компоненты иногда могут соединять части схемы, которые не должны соединяться.

Проверка этих ошибок и несоосностей может включать один из нескольких различных методов проверки. К наиболее распространенным методам проверки относятся:

• Ручная проверка: несмотря на наступающую тенденцию развития автоматизированного и интеллектуального производства, в процессе сборки печатных плат по-прежнему используются ручные проверки. Для небольших партий личный визуальный осмотр проектировщиком является эффективным методом обеспечения качества печатной платы после процесса оплавления. Однако этот метод становится все более непрактичным и неточным по мере увеличения количества проверяемых плат. Наблюдение за такими маленькими компонентами более часа может привести к зрительной усталости, что приведет к менее точным проверкам.

• Автоматический оптический контроль: Автоматический оптический контроль является более подходящим методом контроля для больших партий печатных плат. Автоматическая машина оптического контроля, также известная как машина AOI, использует серию мощных камер, чтобы «видеть» печатные платы. Эти камеры расположены под разными углами для наблюдения за паяными соединениями. Паяные соединения разного качества отражают свет по-разному, что позволяет AOI распознавать припой более низкого качества. AOI делает это с очень высокой скоростью, что позволяет обрабатывать большое количество печатных плат за относительно короткое время.

Автоматическая машина оптического контроля, также известная как машина AOI, использует серию мощных камер, чтобы «видеть» печатные платы. Эти камеры расположены под разными углами для наблюдения за паяными соединениями. Паяные соединения разного качества отражают свет по-разному, что позволяет AOI распознавать припой более низкого качества. AOI делает это с очень высокой скоростью, что позволяет обрабатывать большое количество печатных плат за относительно короткое время.

• Рентгенологическое обследование: еще один метод инспекции включает в себя рентгеновские лучи. Это менее распространенный метод проверки — он чаще всего используется для более сложных или многослойных печатных плат. Рентгеновский снимок позволяет зрителю видеть сквозь слои и визуализировать нижние слои, чтобы выявить любые потенциально скрытые проблемы.

Судьба неисправной платы зависит от стандартов компании PCBA, они будут отправлены обратно на очистку и доработку или утилизированы.

Независимо от того, обнаруживает ли проверка одну из этих ошибок или нет, следующим шагом процесса является проверка детали, чтобы убедиться, что она выполняет свои функции. Это включает в себя проверку качества соединений печатной платы. Для плат, требующих программирования или калибровки, требуется еще больше шагов для проверки надлежащей функциональности.

Это включает в себя проверку качества соединений печатной платы. Для плат, требующих программирования или калибровки, требуется еще больше шагов для проверки надлежащей функциональности.

Такие проверки могут проводиться регулярно после процесса оплавления для выявления возможных проблем. Эти регулярные проверки могут гарантировать, что ошибки будут обнаружены и исправлены как можно скорее, что поможет как производителю, так и проектировщику сэкономить время, труд и материалы.

Шаг 5: Вставка компонента через отверстие

В зависимости от типа платы под PCBA, плата может включать в себя различные компоненты помимо обычных SMD. К ним относятся компоненты с металлизированными сквозными отверстиями или компоненты PTH.

Металлизированное сквозное отверстие — это отверстие в печатной плате, покрытое металлом на всем протяжении платы. Компоненты печатной платы используют эти отверстия для передачи сигнала с одной стороны платы на другую. В этом случае паяльная паста не поможет, так как паста будет проходить прямо через отверстие без возможности прилипнуть.

Вместо паяльной пасты компоненты PTH требуют более специализированного метода пайки в более позднем процессе сборки печатной платы:

• Ручная пайка: ручная вставка в сквозное отверстие является простым процессом. Как правило, одному человеку на одной станции будет поручено вставить один компонент в назначенный PTH. Как только они закончат, плата переносится на следующую станцию, где другой человек работает над вставкой другого компонента. Цикл продолжается для каждого PTH, который необходимо оборудовать. Это может быть длительным процессом, в зависимости от того, сколько компонентов PTH необходимо вставить в течение одного цикла PCBA. Большинство компаний специально стараются избегать проектирования с использованием компонентов PTH именно для этой цели, но компоненты PTH по-прежнему широко распространены в конструкциях печатных плат.

• Пайка волной припоя: Пайка волной припоя представляет собой автоматизированную версию ручной пайки, но включает совершенно другой процесс. После того, как компонент PTH установлен на место, плата помещается на еще одну конвейерную ленту. На этот раз конвейерная лента проходит через специальную печь, где волна расплавленного припоя омывает нижнюю часть платы. Это припаивает все контакты в нижней части платы одновременно. Этот вид пайки почти невозможен для двусторонних печатных плат, так как пайка всей стороны печатной платы сделает бесполезными любые хрупкие электронные компоненты.

После того, как компонент PTH установлен на место, плата помещается на еще одну конвейерную ленту. На этот раз конвейерная лента проходит через специальную печь, где волна расплавленного припоя омывает нижнюю часть платы. Это припаивает все контакты в нижней части платы одновременно. Этот вид пайки почти невозможен для двусторонних печатных плат, так как пайка всей стороны печатной платы сделает бесполезными любые хрупкие электронные компоненты.

После того, как этот процесс пайки завершен, печатная плата может перейти к окончательной проверке или может пройти предыдущие этапы, если на печатную плату необходимо добавить дополнительные детали или собрать другую сторону.

Шаг 6: Окончательная проверка и функциональное испытание

После того, как этап пайки процесса печатной платы будет завершен, окончательная проверка проверит печатную плату на ее функциональность. Эта проверка известна как «функциональная проверка». Испытание подвергает печатную плату испытаниям, имитируя нормальные условия, в которых будет работать печатная плата. В этом тесте питание и симулированные сигналы проходят через печатную плату, в то время как тестеры контролируют электрические характеристики печатной платы.

В этом тесте питание и симулированные сигналы проходят через печатную плату, в то время как тестеры контролируют электрические характеристики печатной платы.

Если какая-либо из этих характеристик, включая напряжение, ток или выходной сигнал, демонстрирует недопустимые колебания или пиковые значения за пределами заданного диапазона, печатная плата не проходит испытание. Неисправная печатная плата затем может быть переработана или утилизирована, в зависимости от стандартов компании.

Тестирование является последним и наиболее важным этапом процесса сборки печатной платы, так как оно определяет успех или неудачу процесса. Это испытание также является причиной того, почему так важны регулярные испытания и проверки в течение всего процесса сборки.

После печатной платы

Достаточно сказать, что процесс сборки печатной платы может быть грязным. Паяльная паста оставляет после себя некоторое количество флюса, в то время как при прикосновении человека масло и грязь с пальцев и одежды могут попасть на поверхность печатной платы. После того, как все будет сделано, результаты могут выглядеть немного тусклыми, что является как эстетической, так и практической проблемой.

После того, как все будет сделано, результаты могут выглядеть немного тусклыми, что является как эстетической, так и практической проблемой.

После нескольких месяцев пребывания на печатной плате остатки флюса начинают пахнуть и ощущаться липкими. Он также становится несколько кислым, что со временем может повредить паяные соединения. Кроме того, удовлетворенность клиентов, как правило, страдает, когда поставки новых печатных плат покрыты остатками и отпечатками пальцев. По этим причинам важно мыть изделие после завершения всех этапов пайки.

Моющий аппарат высокого давления из нержавеющей стали с использованием деионизированной воды является лучшим инструментом для удаления остатков ПХБ. Промывка печатных плат в деионизированной воде не представляет опасности для устройства. Это потому, что ионы в обычной воде повреждают контур, а не сама вода. Таким образом, деионизированная вода безвредна для ПХБ, поскольку они проходят цикл промывки.

После промывки и быстрой сушки сжатым воздухом готовые печатные платы готовы к упаковке и отправке.

Различия между печатными платами: сборка THT, сборка SMT и смешанная технология

Технология сквозной сборки (THT)

Как традиционный метод сборки печатных плат, процесс монтажа в сквозное отверстие осуществляется за счет сочетания ручной процедуры и автоматической процедуры.

• Этап 1. Размещение компонентов. Этот этап выполняется вручную профессиональным инженерным персоналом. Инженерам необходимо быстро, но точно размещать компоненты в соответствующих позициях на основе файлов проекта печатной платы клиента. Размещение компонентов должно соответствовать правилам и стандартам эксплуатации процесса сквозного монтажа, чтобы гарантировать высокое качество конечных продуктов. Например, они должны уточнить полярность и ориентацию компонентов, чтобы работающий компонент не влиял на окружающие компоненты, чтобы завершенное размещение компонентов соответствовало соответствующим стандартам и надевали антистатические браслеты при работе с чувствительными к статическому электричеству компонентами, такими как интегральные схемы.

• Шаг 2: Осмотр и исправление. После завершения размещения компонентов плата помещается в соответствующую транспортировочную раму, где плата с подключенными компонентами будет автоматически проверена, чтобы определить, правильно ли размещены компоненты. Если наблюдаются проблемы, связанные с размещением компонентов, их также легко исправить немедленно. В конце концов, это происходит до пайки в процессе печатной платы.

• Шаг 3: Пайка волной припоя. Теперь компоненты THT должны быть точно припаяны к печатной плате. В системе пайки волной припоя плата медленно перемещается по волне жидкого припоя при высокой температуре, примерно 500°F. После этого можно успешно подключить все выводы или провода, чтобы сквозные компоненты были надежно прикреплены к плате.

Технология поверхностного монтажа (SMT) Процесс сборки

По сравнению с процессом сквозного монтажа, процесс поверхностного монтажа выделяется с точки зрения эффективности производства, поскольку он включает в себя полностью автоматический процесс монтажа печатной платы, включающий печать паяльной пасты, сборку и пайку оплавлением.

• Шаг 1: Печать паяльной пасты — паяльная паста наносится на плату с помощью принтера паяльной пасты. Шаблон гарантирует, что паяльную пасту можно точно оставить в правильных местах, где будут монтироваться компоненты, что также называется трафаретом или экраном для припоя. Поскольку качество печати паяльной пасты напрямую связано с качеством пайки, производители печатных плат, ориентированные на высококачественную продукцию, обычно проводят проверки после печати паяльной пасты с помощью инспектора паяльной пасты. Эта проверка гарантирует, что печать соответствует правилам и стандартам. Если при печати паяльной пасты обнаружены дефекты, печать необходимо переработать или паяльная паста будет смыта перед повторной печатью.

• Этап 2: Монтаж компонентов. После выхода из принтера для паяльной пасты печатная плата будет автоматически отправлена на сборочную машину, где компоненты или микросхемы будут установлены на соответствующих контактных площадках под действием натяжения паяльной пасты. Компоненты монтируются на печатной плате с помощью барабанов для компонентов в машине. Подобно катушкам с пленкой, катушки с компонентами, несущие компоненты, вращаются, чтобы обеспечить машину деталями, которые быстро приклеивают детали к плате.

Компоненты монтируются на печатной плате с помощью барабанов для компонентов в машине. Подобно катушкам с пленкой, катушки с компонентами, несущие компоненты, вращаются, чтобы обеспечить машину деталями, которые быстро приклеивают детали к плате.

• Этап 3: Пайка оплавлением. После размещения каждого компонента плата проходит через печь длиной 23 фута. Температура 500°F приводит к разжижению паяльной пасты. Теперь компоненты SMD прочно закреплены на плате.

Смешанная технология

С развитием современной науки и техники электронные продукты становятся все более сложными, в них используются сложные интегрированные печатные платы меньшего размера. Это практически невозможно для печатных плат, содержащих только один тип компонентов.

Большинство плат содержат сквозные компоненты и компоненты SMD, что требует совместной работы сквозных отверстий и технологии поверхностного монтажа. Тем не менее, пайка — это сложный процесс, на который влияет слишком много элементов. Таким образом, становится чрезвычайно важным лучше организовать последовательность технологии сквозного и поверхностного монтажа.

Таким образом, становится чрезвычайно важным лучше организовать последовательность технологии сквозного и поверхностного монтажа.

PCBA с применением смешанных технологий следует проводить в следующих случаях:

• Односторонняя смешанная сборка: Односторонняя смешанная сборка соответствует следующей производственной процедуре: Примечание. Вместо пайки волной можно применять ручную пайку, когда в этом типе сборки требуется лишь небольшое количество компонентов THT.

• One Side SMT и One Side THT: Примечание. Этот тип процедуры сборки печатной платы не рекомендуется, поскольку клей увеличит общую стоимость печатной платы и может привести к некоторым проблемам с пайкой.

• Двусторонняя смешанная сборка: С точки зрения методов двусторонней смешанной сборки существует два варианта: PCBA с применением клея и PCBA без клея. Применение клея увеличивает общую стоимость сборки печатной платы. Кроме того, во время этого процесса PCBA нагрев необходимо проводить три раза, что обычно приводит к низкой эффективности.

Основываясь на сравнении процедур смешанной сборки, представленных выше, можно сделать вывод, что ручная пайка хорошо подходит для сборки печатной платы, которая требует большого количества компонентов с обеих сторон, среди которых SMD-компонентов больше, чем THT-компонентов. Поэтому в ситуации, когда требуется небольшое количество компонентов THT, рекомендуется пайка волной припоя.

Сборка печатных плат должна пройти такой сложный и технический процесс, что многие элементы должны быть тщательно продуманы, а небольшая модификация может привести к значительным изменениям в стоимости и качестве продукта. Описания процесса сборки печатных плат в этой статье сосредоточены только на типичных процедурах и технологиях печатных плат. Практический производственный процесс в значительной степени определяется и зависит от проектных файлов и конкретных требований клиентов. В результате, как оценить надежного сборщика печатных плат, становится ключевым вопросом, который клиенты должны обдумать перед заказом печатной платы.

Профессионалы печатных плат

PCBCart является ведущим поставщиком решений для печатных плат. Мы можем удовлетворить ваши требования к печатным платам от поиска деталей до сборки электроники. Мы поможем вам на каждом этапе пути и предоставим вам всесторонний опыт и гарантию качества.

Когда вы выбираете нас в качестве своей совместной компании PCBA, вы выбираете партнерство с сервисом, который обеспечивает лучшее. Наши услуги по сборке печатных плат соответствуют самым высоким стандартам качества и соответствуют IPC Class 3, RoHS и ISO 9.001:2008-стандарты сертификации. Кроме того, мы можем обрабатывать любые виды печатных плат, будь то двухсторонние или односторонние, SMT, сквозные или смешанные проекты. Все, что вы хотите сделать, мы можем сделать это!

Мы будем поддерживать с вами постоянную связь с самого начала проекта до его финишной черты и будем держать вас в курсе событий от изготовления до сборки. Это может помочь вам сэкономить деньги и нервы за счет более низких затрат на печатные платы, более короткого времени ожидания и более высокого качества продукции.